[0001] Изобретение относится к покрытиям хром-оксид хрома (Cr-CrOx), нанесенным на стальные подложки для упаковочных применений, и к способу получения упомянутых покрытий.

[0002] Жестепрокатные продукты включают белую жесть, электролитически хромированную сталь (ECCS, также обозначаемую как безоловянная жесть или сокращенно по-английски «TFS), и черную жесть, т.е. сталь без покрытия. Упаковочные стали обычно поставляют в виде белой жести или ECCS, на которую может быть нанесено органическое покрытие. В случае белой жести такое органическое покрытие обычно представляет собой лак, тогда как в случае ECCS все больше используют полимерные покрытия, такие как ПЭТФ или ПП, как в случае Protact®.

[0003] Белая жесть характеризуется отличной коррозионной стойкостью и свариваемостью. Белая жесть обычно поставляется в диапазоне весов покрытий между 1,0 и 11,2 г/м2, которые, как правило, наносят путем электролитического осаждения. В настоящее время большую часть белой жести подвергают последующей обработке жидкостями, содержащими шестивалентный хром, Cr(VI), при помощи окунания или электролитического процесса нанесения. Цель этой последующей обработки заключается в пассивации поверхности олова для остановки или снижения роста оксидов олова, поскольку слишком толстые оксидные слои могут в конечном счете привести к проблемам, связанным с адгезией органических покрытий, таких как лаки. Важно, что такая пассивационная обработка не только должна подавлять или устранять рост оксида олова, но и должна сохранять или улучшать уровень адгезии органического покрытия. Пассивированная внешняя поверхность белой жести чрезвычайно тонкая (толщиной менее 1 мкм) и состоит из смеси оксидов олова и хрома.

[0004] ECCS состоит из продукта - черной жести, на которую нанесен слой металлического хрома, покрытый сверху пленкой оксида хрома, причем оба наносят методом электролитического осаждения. ECCS проявляет отличную адгезию к органическим покрытиям, сохранение целостности покрытий при температурах, превышающих точку плавления олова (232°C). В этих случаях нельзя использовать покрытый оловом (луженый) материал. Это важно для производства покрытой полимерами упаковочной стали, поскольку в процессе нанесения термопластичных покрытий стальная подложка может нагреваться до температур, превышающих 232°C, причем фактические максимальные значения используемой температуры зависят от типа наносимого термопластичного покрытия. Данный цикл нагрева необходим для обеспечения исходного термосклеивания/связывания термопластика с подложкой (предварительная термообработка), и за ним часто следует последующая термообработка для модифицирования свойств полимера. Считается, что слой оксида хрома ответственен за отличные адгезионные свойства термопластичных покрытий, таких как полипропилен (ПП) или полиэтилентерефталат (ПЭТФ) к ECCS. ECCS может также поставляться с покрытиями как Cr, так и CrOx с весом покрытия в пределах определенного диапазона, как правило, между 20-110 и 2-20 мг/м2 соответственно. ECCS может поставляться с одинаковыми спецификациями покрытий для обеих сторон стальной полосы или с различным весом покрытия с разных сторон, причем в последнем случае говорят о полосе с дифференциальным покрытием. Производство ECCS в настоящее время включает использование растворов на основе хрома в его шестивалентном состоянии, также известного как шестивалентный хром или Cr(VI).

[0005] Шестивалентный хром в настоящее время рассматривается как опасное вещество, которое потенциально вредно для окружающей среды и представляет собой фактор риска в отношении безопасности рабочих. Таким образом, имеется стимул разработать альтернативные металлические покрытия, которые были бы способны заменить традиционную белую жесть и ECCS и устранить необходимость в применении при производстве шестивалентного хрома.

[0006] Задача изобретения заключается в создании альтернативы применению шестивалентного хрома для пассивации белой жести.

[0007] Задача изобретения заключается в создании альтернативы традиционной белой жести для улучшения свойств продукта, например, в отношении коррозионных характеристик и стойкости к окрашиванию серой.

[0008] Еще одна задача изобретения заключается в создании альтернативной подложки для белой жести и ECCS, обеспечивающей отличную сухую адгезию к органическим покрытиям в сочетании с защитой от коррозии, которая не связана с применением во время производства шестивалентного хрома.

[0009] Одну или более из этих задач можно решить путем получения упаковочной стальной подложки, содержащей:

1) традиционную непассивированную электролитическую, необязательно оплавленную, белую жесть (т.е. ETP) или

2) холоднокатаную и подвергнутую восстановительному отжигу электролитическую, необязательно оплавленную, белую жесть,

причем одна или обе стороны подложки покрыты слоем покрытия металлический хром-оксид хрома (Cr-CrOx), полученным в единственной технологической стадии осаждения с применением способа электроосаждения трехвалентного хрома.

[0010] Упаковочную стальную подложку предпочтительно изготавливают в форме полосы.

[0011] Для производства ECCS обычно по всему миру используют три вида способов электроосаждения хрома: "одностадийный вертикальный способ" (V-1); "двухстадийный вертикальный способ" (V-2) и "одностадийный горизонтальный способ с высокой плотностью тока" (ВПТ) с электролитами на основе Cr(VI). Спецификации ECCS стандартизированы в соответствии с Euronorm EN 10202:2001. В двухстадийном вертикальном способе применяют не содержащий серной кислоты электролит на основе Cr(VI) для нанесения слоя оксида хрома во второй стадии. Серная кислота необходима для хорошей эффективности при нанесении металлического хрома и, таким образом, ее всегда используют на стадии осаждения металлического хрома в этих способах. "Одностадийный вертикальный" и "одностадийный горизонтальный способ с высокой плотностью тока (ВПТ)" всегда приводят к наличию сульфата в оксидном слое, поскольку металлический хром и оксид хрома получаются одновременно в одном и том же электролите (Boelen, положение TU Delft 2009, стр. 8-9, ISBN 978-90-805661-5-6). Во всех случаях ECCS состоит из слоя оксида хрома поверх металлического хрома.

[0012] В способе согласно изобретению осаждают слой покрытия, содержащий металлический хром и оксид хрома, а не осаждают сначала слой металлического хрома с последующим получением слоя оксида хрома в качестве конверсионного слоя. Слой Cr-CrOx должен состоять из смеси оксида Cr и металлического Cr, и оксид Cr не должен присутствовать в качестве отдельного слоя на внешней поверхности, но должен быть смешан по всему слою Cr-CrOx. Конечно, может быть больше одной такой стадии однократного осаждения, одна за другой, если, например, следует осадить более толстый слой покрытия, содержащий слой металлического хрома и оксида хрома. Фраза "стадия однократного электроосаждения", таким образом, не всегда означает, что применяется только одна из этих стадий однократного электроосаждения.

[0013] Упаковочную стальную подложку обычно изготавливают в форме полосы из низкоуглеродистой (LC), особонизкоуглеродистой (ELC) или сверхнизкоуглеродистой (ULC) стали с содержанием углерода в весовых процентах между 0,05 и 0,15 (LC), между 0,02 и 0,05 (ELC) или менее 0,02 (ULC) соответственно. Легирующие элементы, такие как марганец, алюминий, азот, но иногда также и такие элементы, как бор, добавляют для улучшения механических свойств (см. также, например, EN 10 202, 10 205 и 10 239). В одном варианте осуществления настоящего изобретения подложка состоит из несодержащей элементов внедрения низкоуглеродистой, особонизкоуглеродистой или сверхнизкоуглеродистой стали, такой как стабилизированная титаном, стабилизированная ниобием или стабилизированная титаном-ниобием сталь без элементов внедрения.

[0014] Было обнаружено, что покрытие металлический хром-оксид хрома (Cr-CrOx), полученное электроосаждением из электролита на основе трехвалентного хрома, обеспечивает отличную адгезию к органическим покрытиям. В этом аспекте покрытие металлический хром-оксид хрома (Cr-CrOx), полученное электроосаждением из электролита на основе трехвалентного хрома, обладает адгезионными свойствами, вполне сходными со свойствами традиционных ECCS, изготовленных при помощи процесса осаждения шестивалентного хрома. При увеличении толщины слоя покрытия Cr-CrOx пористость покрытия снижается, а его антикоррозионные свойства улучшаются.

[0015] Покрытие Cr-CrOx можно нанести на традиционную, непассивированную, электролитическую и, необязательно оплавленную, белую жесть (ETP, электролитически луженая жесть). Слой Cr-CrOx обеспечивает подавление роста оксидов олова, т.е. выполняет пассивирующую функцию. При возрастании толщины Cr-CrOx было неожиданно обнаружено, что характеристики адгезии во влажном состоянии, т.е. адгезия органического покрытия после стерилизации, лучше, чем в случае традиционной белой жести, пассивированной шестивалентным хромом. Кроме того, стойкость в отношении так называемого окрашивания серой, т.е. коричневого потемнения белой жести вследствие контакта с содержащими серу товарами-наполнителями, можно полностью подавить путем нанесения достаточно толстого покрытия Cr-CrOx. Материал в соответствии с изобретением, таким образом, вполне подходит для замены белой жести, пассивированной шестивалентным хромом, необязательно превышая предельные технические характеристики стандартной белой жести. С технологической точки зрения тот факт, что слой покрытия Cr-CrOx наносят в одной единственной технологической стадии, означает, что объединяются две технологические стадии, что полезно в отношении экономичности процесса и влияния на окружающую среду.

[0016] В качестве варианта покрытие Cr-CrOx также можно наносить непосредственно на упаковочную стальную подложку - черную жесть, без предварительного нанесения оловянного покрытия, т.е. непосредственно на голую стальную поверхность. Согласно Merriam Webster черную жесть определяют как тонколистовую сталь, которую еще не превратили в белую жесть путем нанесения оловянного покрытия или которую используют без покрытия, когда обеспечиваемая оловом защита не требуется. Было обнаружено, что уровень сухой адгезии данного материала к органическим покрытиям как в случае термоотверждаемых лаков, так и в случае термопластичных покрытий может приближаться к величине, обычно связанной с применением ECCS. Материал согласно изобретению можно использовать в качестве непосредственной замены ECCS для применений, которые требуют умеренной коррозионной устойчивости.

[0017] Большим преимуществом как в отношении влияния на окружающую среду, так и в отношении здоровья и безопасности является то, что настоящее изобретение позволяет не использовать шестивалентный хром, в то время как удается сохранить эксплуатационные свойства изделий, обычно характерные для ECCS и белой жести.

[0018] В одном из вариантов осуществления слой покрытия Cr-CrOx, нанесенный на непассивированную белую жесть, содержит по меньшей мере 20 мг Cr/м2 для создания эффекта пассивирования оксида олова. Эта толщина подходит для многих назначений.

[0019] В варианте осуществления слой покрытия Cr-CrOx, нанесенный на непассивированную белую жесть, содержит по меньшей мере 40 мг Cr/м2, предпочтительно по меньшей мере 60 Cr/м2, для обеспечения эффекта пассивирования оксида олова и для предотвращения или устранения окрашивания серой. Было обнаружено, что для предотвращения или устранения окрашивания серой слой с 20 мг Cr/м2 слишком тонкий. Начиная с толщин примерно 40 мг Cr/м2 окрашивание серой уже заметно снижается, тогда как при толщине слоя по меньшей мере примерно 60 мг Cr/м2 окрашивание серой практически устранено.

[0020] Подходящая максимальная толщина оказалась равной 140 мг Cr/м2. Предпочтительно, слой покрытия Cr-CrOx, нанесенного на непассивированную белую жесть, содержит по меньшей мере 20 и до 140 мг Cr/м2, более предпочтительно по меньшей мере 40 и/или не больше 90 мг Cr/м2, а наиболее предпочтительно по меньшей мере 60 и/или не более 80 мг Cr/м2.

[0021] Цель этих вариантов осуществления заключается в замене пассивированной шестивалентным хромом белой жести. Главное преимущество помимо исключения шестивалентного хрома из производства - это потенциальная возможность создания продукта с превосходной стойкостью к окрашиванию серой и улучшенной коррозионной стойкостью.

[0022] Было обнаружено, что цвет материала изменяется при возрастании толщины слоя Cr-CrOx, причем с возрастанием толщины покрытия продукт становится темнее (т.е. снижается значение L). Поскольку оптические свойства упаковочных сталей очень важны для создания эстетически привлекательного внешнего вида металлических контейнеров, таких как емкости для аэрозолей, это можно рассматривать как недостаток изобретения в отношении некоторых специальных применений. Однако один из способов обойти эти проблемы будет заключаться в нанесении дифференциального покрытия, например, для использования покрытия Cr-CrOx с небольшим весом с одной стороны материала при одновременном нанесении более толстого покрытия Cr-CrOx с другой стороны. Поверхность с более толстым покрытием Cr-CrOx следует использовать для внутренности контейнера, пользуясь преимуществами улучшенных свойств коррозионной стойкости. В этом случае поверхность с более тонким покрытием Cr-CrOx находится с внешней стороны контейнера, для которой требования в отношении коррозионной стойкости обычно менее строгие, что обеспечивает оптимальные оптические свойства.

[0023] В варианте осуществления слой покрытия Cr-CrOx, нанесенный на черную жесть, составляет по меньшей мере 20 мг Cr/м2, что дает материал, который приближается по своим функциональным возможностям к ECCS (например, он обладает отличной адгезией к органическим покрытиям в сочетании с умеренной коррозионной стойкостью). Предпочтительно слой покрытия Cr-CrOx, нанесенный на черную жесть, составляет по меньшей мере 40, а более предпочтительно по меньшей мере 60 мг Cr/м2. Подходящая максимальная толщина оказалась равной 140 мг Cr/м2. Предпочтительно слой покрытия Cr-CrOx, нанесенный на черную жесть, содержит по меньшей мере 20 и до 140 мг Cr/м2, более предпочтительно по меньшей мере 40 мг Cr/м2, а наиболее предпочтительно по меньшей мере 60 мг Cr/м2. В одном из вариантов осуществления подходящий максимум составляет 110 мг Cr/м2.

[0024] Покрытая Cr-CrOx черная жесть предназначена на замену ECCS. Основное преимущество помимо исключения из производства шестивалентного хрома - это потенциальная возможность создания продукта для тех областей применения, в которых от белой жести не требуется превосходная коррозионная стойкость. С технологической точки зрения тот факт, что слой покрытия Cr-CrOx наносят в одной единственной технологической стадии, означает, что объединяются две технологические стадии, что полезно в отношении экономичности процесса и влияния на окружающую среду.

[0025] Покрытие Cr-CrOx можно также нанести на холоднокатаную и подвергнутую восстановительному отжигу черную жесть или на холоднокатаную и подвергнутую восстановительному отжигу электролитическую, и необязательно оплавленную, белую жесть. Эти подложки представляют собой скорее подвергнутые восстановительному отжигу подложки, чем перекристаллизованные белую (ETP) или черную жесть однократной прокатки или черную жесть двукратной прокатки. Не было обнаружено, что различие в микроструктуре подложки значительно влияет на покрытие Cr-CrOx.

[0026] Было обнаружено, что материал согласно изобретению можно использовать в сочетании с термопластичными покрытиями, но также и в областях применения, где традиционно применяется ECCS в сочетании с лаками (т.е. для жаростойкой посуды, такой как хлебопекарные формы, или продуктов с умеренными требованиями к коррозионной стойкости), или в качестве заменителя традиционной белой жести для областей применения с умеренными требованиями по коррозионной стойкости.

[0027] В одном из вариантов осуществления подложка с покрытием дополнительно снабжена органическим покрытием, состоящим либо из термоотверждающегося органического покрытия, либо из термопластичного однослойного полимерного покрытия, либо из термопластичного многослойного полимерного покрытия. Слой Cr-CrOx обеспечивает отличную адгезию к органическому покрытию, аналогично достигаемой при использовании традиционной ECCS.

[0028] В предпочтительном варианте осуществления термопластичное полимерное покрытие - это система полимерных покрытий, включающая один или более слоев с использованием термопластов, таких как сложные полиэфиры или полиолефины, но оно также может включать акриловые смолы, полиамиды, поливинилхлорид, фторуглеродные полимеры, поликарбонаты, стирольные смолы, АБС-пластики, хлорированные простые полиэфиры, иономеры, уретановые смолы и функционализированные полимеры. Для ясности:

[0029] Сложный полиэфир - это полимер, состоящий из дикарбоновой кислоты и гликоля. Примеры подходящих дикарбоновых кислот включают терефталевую кислоту, изофталевую кислоту, нафталиндикарбоновую кислоту и циклогександикарбоновую кислоту. Примеры подходящих гликолей включают этиленгликоль, пропандиол, бутандиол, гександиол, циклогександиол, циклогександиметанол, неопентилгликоль и т.д. Можно использовать одновременно более двух видов дикарбоновых кислот или гликолей.

[0030] Полиолефины включают, например, полимеры или сополимеры этилена, пропилена, 1-бутена, 1-пентена, 1-гексена или 1-октена.

[0031] Акриловые смолы включают, например, полимеры или сополимеры акриловой кислоты, метакриловой кислоты, сложного эфира акриловой кислоты, сложного эфира метакриловой кислоты или акриламида.

[0032] Полиамидные смолы включают, например, так называемые Нейлон 6, Нейлон 66, Нейлон 46, Нейлон 610 и Нейлон 11.

[0033] Поливинилхлорид включает гомополимеры и сополимеры, например, с этиленом и винилацетатом.

[0034] Фторуглеродные полимеры включают, например, тетрафторированный полиэтилен, трифторированный монохлорированный полиэтилен, гексафторированную этилен-пропиленовую смолу, поливинилфторид и поливинилиденфторид.

[0035] Функционализированные полимеры, к примеру, полученные прививанием малеинового ангидрида, включают, например, модифицированные полиэтилены, модифицированные полипропилены, модифицированные сополимеры этилена-акрилата и модифицированные этиленвинилацетаты.

[0036] Можно использовать смеси двух и более смол. Кроме того, смола может быть смешана с антиоксидантом, термостабилизатором, УФ-поглотителем, пластификатором, пигментом, зародышеобразователем, антистатиком, антиадгезивом, противослипающей добавкой и т.д. Было показано, что применение таких систем термопластичных полимерных покрытий обеспечивает отличные характеристики при изготовлении жестяных банок и применении банок, например, в отношении срока хранения.

[0037] В соответствии со вторым аспектом изобретение воплощено в способе получения стальной подложки с покрытием для упаковочных применений, включающем электроосаждение покрытия металлический хром-оксид хрома на подложку, причем электролитическое осаждение на упомянутую подложку упомянутого покрытия металлический хром-оксид хрома происходит в одну стадию электроосаждения из электролита, содержащего соединение трехвалентного хрома, необязательный хелатообразователь, необязательную повышающую проводимость соль, необязательный деполяризатор, необязательное ПАВ, и к которому могут быть добавлены кислота или основание для регулировки pH.

[0038] В варианте осуществления электроосаждение покрытия Cr-CrOx осуществляют с применением электролита, в котором хелатообразователь содержит анион муравьиной кислоты, повышающая проводимость соль содержит катион щелочного металла, а деполяризатор содержит бромидсодержащую соль.

[0039] В варианте осуществления катионом в хелатоообразователе, повышающей проводимость соли и деполяризаторе является калий. Преимущество применения калия заключается в том, что его присутствие в электролите значительно повышает электропроводность раствора, более, чем катион любого другого щелочного металла, что обеспечивает максимальный вклад в снижение напряжения на ячейке, требуемого для протекания процесса электроосаждения.

[0040] В одном из вариантов осуществления изобретения состав электролита, применяемого для осаждения Cr-CrOx, был следующим: 120 г/л основного сульфата хрома, 250 г/л хлорида калия, 15 г/л бромида калия и 51,2 г/л формиата калия. pH доводили до значений между 2,3 и 2,8, измеряемых при 25°C, путем добавления серной кислоты.

[0041] Согласно изобретению хромсодержащее покрытие предпочтительно осаждают из электролита на основе трехвалентного хрома при температуре ванны между 40 и 70°C, предпочтительно по меньшей мере 45°C и/или не более 60°C.

[0042] Неожиданно было обнаружено, что возможно электроосадить слой покрытия металлический хром-оксид хрома из этого электролита на одной технологической стадии. Из уровня техники следует, что добавление к электролиту буферного агента, такого как, например, борная кислота, совершенно необходимо для обеспечения возможности электроосаждения металлического хрома. Кроме того, сообщалось о том, что невозможно осадить металлический хром и оксид хрома из одного и того же электролита из-за этого буферного эффекта (буферный агент требуется для электроосаждения металлического хрома, но исключает образование оксидов хрома, и наоборот). Однако было обнаружено, что такое добавление буферного вещества не требовалось для осаждения металлического хрома при условии, что использовали достаточно высокую плотность катодного тока.

[0043] Измеряли профили по глубине методом рентгеновской фотоэлектронной спектроскопии (XPS), и измеренные пики отвечали Fe2p, Cr2p, O1s, Sn3d, C1s. Было отмечено, что Cr-й слой состоит из смеси оксида Cr и металлического Cr и что оксид Cr не присутствует в качестве отдельного слоя на внешней поверхности, но смешан по всему слою. На это также указывает пик O, присутствующий по всему Cr-му слою. Во всех случаях слой Cr-CrOx имеет блестящий металлический вид.

[0044] Считается, что для электроосаждения металлического хрома необходимо превысить некоторое пороговое значение плотности тока, что напрямую связано с pH у поверхности полосы, достигающим определенных значений в результате выделения газообразного водорода и установления равновесия различных (хелатированных) полигидроксидных комплексов хрома. Было обнаружено, что после перехода через это пороговое значение плотности тока электроосаждение слоя покрытия металлический хром-оксид хрома возрастает фактически линейно с возрастанием плотности тока, как наблюдается в случае обычного электроосаждения металлов, в соответствии с законом Фарадея. Фактическое значение пороговой плотности тока, видимо, напрямую связано с условиями массопереноса на поверхности полосы: было отмечено, что это пороговое значение возрастает при увеличении скоростей массопереноса. Это явление можно объяснить изменениями в значениях pH на поверхности полосы: при увеличении скоростей массопереноса поступление ионов гидроксония к поверхности увеличивается, обуславливая необходимость увеличения плотности катодного тока для поддержания заданного уровня pH (явно более высокого, чем pH в объеме) на поверхности полосы при установившихся условиях процесса. О верности этой гипотезы свидетельствуют результаты, полученных в ходе экспериментов, при которых pH объемного электролита меняли в диапазоне значений от 2,5 до 2,8: пороговое значение плотности тока снижается с увеличением значения pH.

[0045] Что касается процесса электроосаждения покрытий Cr-CrOx из электролитов на основе трехвалентного хрома, то важно предотвратить/минимизировать окисление трехвалентного хрома до его шестивалентного состояния на аноде, и следует выбрать подходящий анод или материал анода. При использовании водородного газодиффузионного анода, как описано ниже, можно предотвратить образование Cr(IV).

[0046] В варианте осуществления изобретения образование Cr(IV) можно предотвратить применением одного, более чем одного или единственного водородного газодиффузионного анода, на котором окисляется газообразный водород (H2(г)). H+ (протоны) в водном растворе связываются с одной или более молекулами воды, например, в виде ионов гидроксония (H3O+). Окисление H2(г) до H+(вод) предотвращает протекание нежелательных реакций окисления, таких как образование Cr(IV), которое происходит при более высоком анодном перенапряжении при использовании анода, на котором вода (H2O) окисляется до кислорода (O2(г)).

[0047] Реакция H2(г) → 2H+(вод)+2e- протекает при анодном потенциале 0,00 В (СВЭ). Реакция 2H2O → 4H+(вод)+O2(г)+4e- протекает при анодном потенциале 1,23 В (СВЭ). При использовании анода, на котором вода окисляется до кислорода, возможны реакции, которые не были бы возможны при применении анода, на котором окисляется газообразный водород.

[0048] Одна из таких нежелательных реакций окисления - это окисление Cr(III) до Cr(VI), и эту реакцию окисления можно полностью подавить при использовании водородного газодиффузионного анода (ГДА), на котором H2(г) окисляется до H+.

[0049] В одном из вариантов осуществления способа H2(г) окисляется на газодиффузионном аноде до H+(вод) в выходом по току по меньшей мере 99%, предпочтительно 100%. Чем больше выход по току, тем меньше вероятность нежелательных побочных реакций. Таким образом, предпочтительно, чтобы выход по току составлял по меньшей мере 99%, а предпочтительно 100%. На основании термодинамических и кинетических соображений можно заключить, что применение водородного газодиффузионного анода полностью устраняет риск окисления Cr(III), поскольку рабочий потенциал анода слишком низкий для того, чтобы происходило окисление Cr(III).

[0050] Термодинамически, при стандартных условиях (т.е. температуре 25°C и давлении 1 атм), электродного потенциала > 0 В уже достаточно для окисления H2(г) до H+(вод), тогда как для окисления H2O до O2(г) требуется электродный потенциал > 1,23 В. Cr(III) может окисляться только до Cr(VI), когда электродный потенциал > 1,35 В.

[0051] Электродный потенциал измеряли относительно стандартного водородного электрода. Стандартный водородный электрод (СВЭ) - это окислительно-восстановительный электрод, лежащий в основе термодинамической шкалы окислительно-восстановительных потенциалов. Его абсолютный электродный потенциал оценен равным 4,44±0,02 В при 25°C, но чтобы дать основу для сравнения со всеми другими электродными реакциями, потенциал стандартного водородного электрода (E0) принимается равным нулю при всех температурах. Потенциалы любых других электродов сравнивают с потенциалом стандартного водородного электрода при той же температуре.

[0052] Преобладающий равновесный (при нулевом токе) потенциал можно рассчитать по уравнению Нернста, подставляя соответствующие температуру, давление и активности электроактивных частиц. Анодный рабочий потенциал (при ненулевом токе), необходимый для создания конкретного анодного тока, определяют по перенапряжению активации (т.е. разности потенциалов, требуемой для протекания электродной реакции) и концентрационному перенапряжению (т.е. разности потенциалов, требуемой для компенсации градиентов концентрации электроактивных частиц на электроде).

[0053] Вследствие низкого анодного перенапряжения, необходимого для окисления H2(г) до H+(вод), рабочий анодный потенциал всегда будет гораздо ниже того значения, при котором может происходить окисление Cr(III) (см. фиг. 4, где приведена зависимость тока от потенциала анода относительно СВЭ). Во-первых, это приводит к меньшему потреблению энергии в процессе электроосаждения. Во-вторых, при анодном потенциале ниже примерно 1,35 В окисление Cr(III) до Cr(VI) невозможно (указано перечеркнутой стрелкой).

[0054] В одном из вариантов осуществления в электролит не добавляют деполяризатор. При использовании водородного газодиффузионного анода добавление деполяризатора в электролит уже не требуется.

[0055] Применение водородного газодиффузионного анода обладает тем дополнительным преимуществом, что становится возможным использовать хлоридсодержащий электролит без риска образования хлора. Этот газообразный хлор потенциально вреден для окружающей среды и рабочих и поэтому нежелателен. Это означает, что в случае электролита с Cr(III) такой электролит может быть частично или полностью выполнен на основе хлоридов. Преимущество применения электролита на основе хлоридов заключается в том, что проводимость электролита гораздо выше, чем в случае электролита на основе только сульфатов, что приводит к более низкому напряжению на ячейке, необходимому для протекания электроосаждения, т.е. к более низкому расходу энергии.

[0056] Реакция окисления растворенного водорода на активной поверхности электрокатализатора - это очень быстрый процесс. Поскольку растворимость водорода в жидком электролите часто низкая, эта реакция окисления может легко стать лимитированной ограничениями массопереноса. Для преодоления ограничений массопереноса были специально разработаны пористые электроды. Водородный газодиффузионный анод - это пористый анод, содержащий трехфазную границу раздела газообразного водорода, жидкого электролита и твердого электрокатализатора (например, платины), который нанесен на электропроводящую пористую матрицу (например, пористый углерод или пористый пенометалл). Основное преимущество использования такого пористого электрода заключается в том, что он обеспечивает очень большую площадь внутренней поверхности для реакции, заключенной в малом объеме, в сочетании со значительно сокращенной длиной диффузионного пути от границы раздела газ/жидкость до реакционных центров. За счет такой конструкции скорость массопереноса водорода значительно возрастает, в то время как истинная локальная плотность тока снижается при данной общей плотности тока на электроде, что приводит к меньшему электродному потенциалу.

[0057] Газодиффузионный анод в сборе, применяемый в предложенном способе электроосаждения, как правило, включают следующие функциональные компоненты (см. фиг. 5): камера 1 подачи газа, токоотвод 2 и газодиффузионный анод, состоящий из гидрофобного пористого газодиффузионного транспортного слоя 3 в сочетании с гидрофильным реакционным слоем 4 (см. фиг. 5). Последний представляет собой сеть микропор, которые (частично) затоплены жидким электролитом. Необязательно, реакционный слой снаружи снабжен протонообменной мембраной 5, например, мембраной Нафион (Nafion®), для предотвращения диффузии химических веществ (таких как анионы или большие нейтральные молекулы), присутствующих в объеме жидкого электролита внутри газодиффузионного анода, поскольку эти соединения могут потенциально отравлять электрокаталитические центры, вызывая ухудшение электрокаталитической активности.

[0058] Основная функция камеры подачи газа заключается в равномерной подаче газообразного водорода к гидрофобной задней стороне водородного газодиффузионного анода. Необходимы два подсоединения камеры подачи газа: одно - для подачи газообразного водорода и одно - чтобы позволить продувать небольшое количество газообразного водорода, чтобы предотвратить накопление газофазных загрязнений, потенциально присутствующих в следовых количествах в подаваемом газообразном водороде. Камера подачи водорода часто содержит структуру канального типа, которая обеспечивает равномерное распределение газообразного водорода по гидрофобной задней стороне.

[0059] Токоотвод 2 (обычно) прикреплен к гидрофобной задней стороне 3 водородного газодиффузионного анода, чтобы сделать возможным перенос электрического тока, генерируемого внутри анода, на выпрямитель (не показан на фиг. 5). Эту пластину токоотвода следует изготовить таким образом, чтобы позволить газообразному водороду контактировать с задней стороной водородного газодиффузионного анода с тем, чтобы он мог транспортироваться к реакционноспособной стороне внутри газодиффузионного анода. Обычно этого достигают путем применения электропроводной пластины с большим числом отверстий, сетки или просечно-вытяжного листа, выполненного, например, из титана.

[0060] Функциональные возможности газоподающих каналов и токоотвода также можно сочетать в едином компоненте, который в таком случае прижимают к гидрофобной задней стороне газодиффузионного анода.

[0061] По мере того как газообразный водород диффундирует через гидрофобную заднюю сторону водородного газодиффузионного анода, он вступает в контакт с электролитом, присутствующим в гидрофильной части анода, т.е. с реакционным слоем (см. фиг. 5, справа). На границе раздела газ/жидкость (между 3 и 4) газообразный водород растворяется в электролите и переносится за счет диффузии к электрокаталитически активным центрам водородного газодиффузионного анода. Обычно в качестве электрокатализатора используют платину, но также можно использовать и другие материалы, такие как сплавы платина-рутений или платина-молибден. На электрокаталитических центрах растворенный водород окисляется: образовавшиеся электроны переносятся через проводящую матрицу газодиффузионного анода (обычно углеродную матрицу) к токоотводу 2, в то время как ионы гидроксония (H+) диффундируют через протонообменную мембрану в электролит.

[0062] В одном из вариантов осуществления подложка с покрытием дополнительно снабжена с одной или обеих сторон органическим покрытием, состоящим из термоотверждающегося органического покрытия, на стадии лакирования, или термопластичным однослойным или термопластичным многослойным полимерным покрытием на стадии припрессовки (ламинирования) пленки или стадии прямой экструзии.

[0063] В одном из вариантов осуществления термопластичное полимерное покрытие - это система полимерных покрытий, включающая один или более слоев с использованием термопластов, таких как сложные полиэфиры или полиолефины, но также может включать акриловые смолы, полиамиды, поливинилхлорид, фторуглеродные полимеры, поликарбонаты, стирольные смолы, АБС-пластики, хлорированные простые полиэфиры, иономеры, уретановые смолы и функционализированные полимеры; и/или их сополимеры; и/или их смеси.

[0064] Предпочтительно, и особенно в случае белой жести, подложку очищают перед электроосаждением Cr-CrOx путем погружения подложки в раствор карбоната натрия, содержащий от 1 до 50 г/л Na2CO3 при температуре от 35 до 65°C, и при этом подают плотность катодного тока от 0,5 и 2 А/дм2 на период времени от 0,5 до 5 секунд.

[0065] Предпочтительно, раствор карбоната натрия содержит по меньшей мере 2 и/или не больше 5 г/л Na2CO3.

[0066] Изобретение далее объяснено при помощи следующих неограничивающих примеров и чертежей.

[0067] Пример 1: Листы традиционной, непассивированной, оплавленной белой жести (сталь обычного сорта и отпуска) с весом оловянного покрытия 2,8 г Sn/м2 на обеих сторонах сначала подвергли электролитической предварительной обработке для минимизирования толщины слоя оксида олова. Это осуществляли путем погружения листов в раствор карбоната натрия (3,1 г/л Na2CO3, температура 50°C) и подачи плотности катодного тока 0,8 А/дм2 на 2 секунды. После промывания деионизованной водой образцы погружали в электролит с трехвалентным хромом, выдерживаемый при 50°C и состоящий из: 120 г/л основного сульфата хрома, 250 г/л хлорида калия, 15 г/л бромида калия и 51,2 г/л формиата калия. pH этого раствора доводили до 2,3, измеряемого при 25°C, путем добавления серной кислоты. Покрытие Cr-CrOx, содержащее 21-25 мг Cr/м2 (измерено методом рентгеновской флуоресценции, XRF), осаждали на поверхность при подаче плотности катодного тока 10 А/дм2 приблизительно на 1 секунду, используя анод из платинированного титана в качестве противоэлектрода. Полученные таким образом образцы обладали металлическим блеском.

[0068] При исследовании пассивирующего действия тонкого покрытия Cr-CrOx на белой жести образцы подвергали испытанию на долгосрочное хранение при 40°C при статическом уровне относительной влажности (ОВ) 80%. Затем измеряют количество оксида олова, образовавшееся на поверхности белой жести во время хранения через 2 недели и через 4 недели воздействия, и сравнивают с количеством оксида олова, присутствовавшим на образце до испытания на хранение (обозначено как "0 недель"). Определение толщины слоя оксида олова проводили кулонометрическим методом, как описано в работе S.C. Britton, "Tin vs corrosion" («Олово против коррозии»), Публикация ITRI №510 (1975), Глава 4. Слой оксида олова восстанавливают контролируемым небольшим катодным током в 0,1%-ом растворе бромистоводородной кислоты (HBr), который очищен от кислорода при помощи продувки азотом. За развитием восстановления оксида следят путем измерения потенциала, и пошедший на полное восстановление заряд (выраженный в кулонах на м2 или Кл/м2) служит мерой толщины слоя оксида олова. Результаты для образца по Примеру 1 представлены в таблице 1, включая характеристики контрольного материала, который представляет собой ту же белую жесть, которая была пассивирована с использованием шестивалентного хрома, т.е. так называемую пассивированную белую жесть 311.

[0069]

Толщина слоя оксида олова (в Кл/м2)

[0070] Результаты показывают, что непассивированная белая жесть, обработанная в соответствии с настоящим изобретением для получения легкого покрытия Cr-CrOx, обладает совершенной стабильностью в отношении роста оксида олова и полностью сопоставима по своим характеристикам с традиционной пассивированной белой жестью 311.

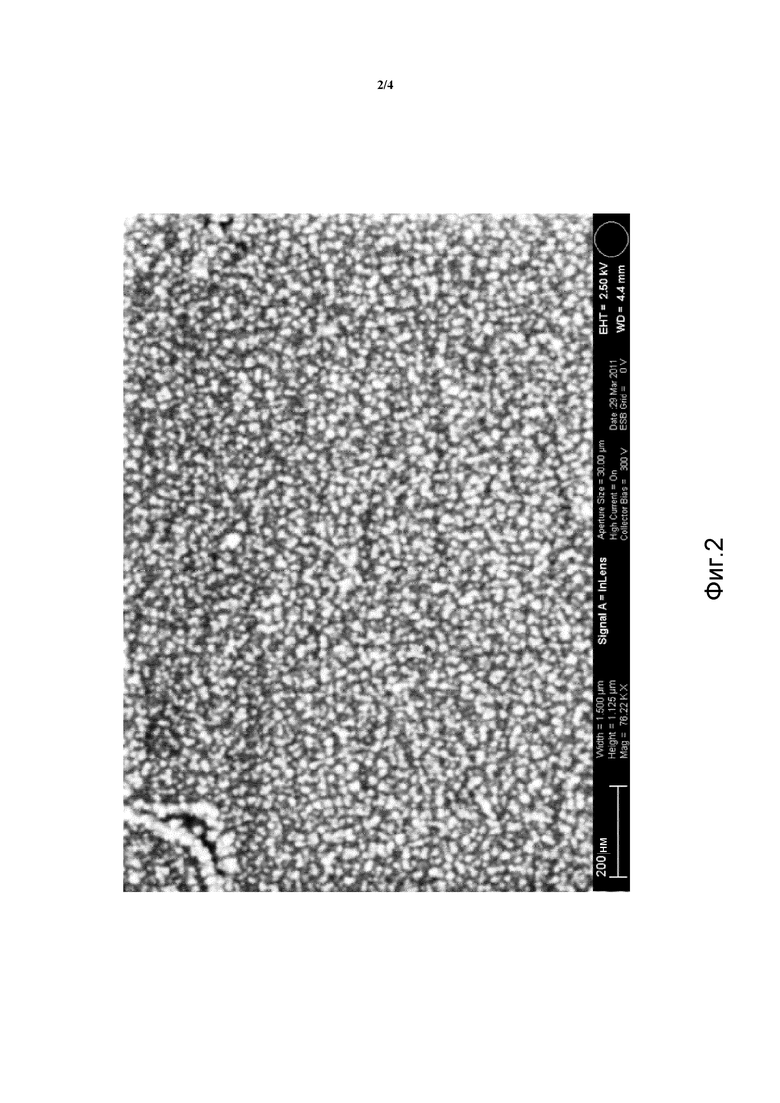

[0071] Пример 2: Листы традиционной, непассивированной, оплавленной белой жести (сталь обычного сорта и отпуска), с весом оловянного покрытия 2,8 г Sn/м2 на обеих сторонах, сначала подвергли электролитической предварительной обработке для минимизирования толщины слоя оксида олова. Это осуществляли путем погружения листов в раствор карбоната натрия (3,1 г/л Na2CO3, температура 50°C) и подачи плотности катодного тока 0,8 А/дм2 на 2 секунды. После промывания деионизованной водой образцы погружали в электролит с трехвалентным хромом, выдерживаемый при 50°C и состоящий из: 120 г/л основного сульфата хрома, 250 г/л хлорида калия, 15 г/л бромида калия и 51,2 г/л формиата калия. pH этого раствора доводили до 2,3, измеряемого при 25°C, путем добавления серной кислоты. Покрытие Cr-CrOx, содержащее 65-75 мг Cr/м2 (измерено методом XRF), осаждали на поверхность при подаче плотности катодного тока 15 А/дм2 приблизительно на 1 секунду, используя анод из платинированного титана в качестве противоэлектрода. Все полученные таким образом образцы обладали металлическим блеском. На фиг. 1 и 2 показано типичное СЭМ-изображение, которое демонстрирует осаждение очень мелкодисперсных зерен металлического хрома-оксида хрома на поверхности олова.

[0072] Затем листы лакировали, нанося имеющуюся в продаже систему эпоксиангидридного лака (Vitalure™ 120 производства AkzoNobel). После этого лакированные листы локально деформировали для испытания на вытяжку по Эриксену.

[0073] Для анализа характеристик покрытой хромом-оксидом хрома белой жести провели несколько испытаний по стерилизации для оценки адгезии во влажном состоянии на плоском и деформированном материале. Всего во время этих испытаний было использовано 5 различных сред для стерилизации, как показано в таблице 2.

[0074]

Условия испытаний по стерилизации

[0075] После стерилизации оценивали уровень адгезии лака к панелям (при помощи испытания на поперечный пропил и измерения силы адгезии методом клейкой ленты (ISO 2409:1992(E)), формирование пузырей (размер и число пузырей) и видимое обесцвечивание. Общие результаты представлены в таблице 3, включая характеристики контрольного материала, который представляет собой ту же белую жесть, которая была пассивирована с использованием шестивалентного хрома, т.е. так называемую пассивированную белую жесть 311. Характеристики оценивают по шкале от 0 до 5, где 0 соответствует отличным характеристикам, а 5 - очень плохим характеристикам. Результаты усредняют по ряду измерений, что приводит к оценкам с точностью до одного знака после запятой.

[0076]

Результаты испытаний по адгезии лака

[0077] Изобретатели обнаружили, что вариант белой жести, изготовленный в соответствии с изобретением, обладал такими же или лучшими характеристиками, чем в случае стандартной белой жести, пассивированной с использованием шестивалентного хрома (т.е. контроль). Удивителен тот факт, что не обнаружено окрашивание серой материала по изобретению, чего трудно достичь в случае обычной пассивированной белой жести и особенно сложно добиться при альтернативных вариантах пассивации белой жести без шестивалентного хрома.

[0078] Пример 3 (не часть изобретения): Рулон черной жести (BP) (сталь обычного сорта и отпуска), не содержащую какого-либо металлического покрытия, обрабатывали на поточной линии с линейной скоростью 20 м/мин. Последовательность обработки начиналась со щелочной очистки стали путем пропускания полосы на приблизительно 10 секунд через раствор, содержащий 30 мл/л промышленного очистителя (Percy P3) и 40 г/л NaOH, который поддерживали при 60°C. Во время очистки полосы подавали плотность анодного тока 1,3 А/дм2. После промывки деионизованной водой стальную полосу пропускали через раствор кислоты на приблизительно 10 секунд для активации поверхности. Раствор кислоты состоял из 50 г/л H2SO4, который поддерживали при 25°C. После промывания деионизованной водой стальную полосу пропускали в гальваническую ванну, содержавшую электролит на основе трехвалентного хрома, поддерживаемый при 50°C. Этот электролит состоял из: 120 г/л основного сульфата хрома, 250 г/л хлорида калия, 15 г/л бромида калия и 51,2 г/л формиата калия. pH этого раствора доводили до 2,3, измеряемого при 25°C, путем добавления серной кислоты. Гальваническая ванна содержала набор анодов из платинированного титана. Во время обработки полосы подавали плотность катодного тока приблизительно 17 А/дм2 в течение чуть больше 1 секунды для электроосаждения покрытия хром-оксид хрома в количестве 60-70 мг Cr/м2 (измерено методом XRF) на поверхность черной жести. Все полученные таким образом образцы обладали металлическим блеском. На фиг. 1 и 2 показано типичное СЭМ-изображение, которое демонстрирует осаждение очень мелкодисперсных зерен металлического хрома-оксида хрома на поверхности стали.

[0079] Полученный таким образом материал пропускали через покрывающую линию для нанесения коммерчески доступной пленки ПЭТФ толщиной 20 микрометров при помощи термосваривания. После припрессовки пленки полосу с покрытием подогревали до температур выше точки плавления ПЭТФ, а затем резко охлаждали в воде при комнатной температуре в соответствии с обычным способом обработки для ламинирования пленки ПЭТФ на металл. Ту же процедуру выполняли при изготовлении контрольного материала, используя коммерчески доступный рулон ECCS.

[0080] Эти ламинированные материалы использовали для получения стандартных жестяных банок DRD для пищевых консервов (211×400). Во всех случаях сухая адгезия пленки ПЭТФ к стенке банки была отличной. Это подтверждали путем измерения сил T-образного отслаивания пленки ПЭТФ от стенки банки, которые оказались аналогичными значениям в случае пленки ПЭТФ, нанесенной как на материал по изобретению, так и на коммерческую ECCS (~ 7 Н/15 мм).

[0081] После этого банки DRD заполняли различными средами, закрывали и подвергали стерилизационной обработке. Обрабатывали некоторые банки, которые имели сделанную на стенке банки царапину, для моделирования и наблюдения эффекта случайного повреждения покрытия. Обзор типов проведенных испытаний по стерилизации представлен в таблице 4.

[0082]

Условия испытаний по стерилизации

[0083] После стерилизационной обработки банки DRD охлаждали до комнатной температуры, опорожняли, промывали и сушили в течение одного дня. Дно и стенку банки оценивали визуально на наличие пятен коррозии и вздутий. Результаты, представленные в таблице 5, свидетельствуют о том, что наблюдаемые при стерилизации характеристики материала по изобретению, как правило, немного ниже по сравнению с контролем ECCS. Данный материал представляется, в частности, более подверженным коррозии/отслаиванию покрытия после повреждения покрытия. Однако эти испытания по стерилизации были довольно жесткими, так что на практике материал по изобретению можно использовать в специально подобранных применениях, включая стерилизацию.

[0084] Характеристики оценивают по шкале от 0 до 5, где 0 соответствует отличным характеристикам, а 5 - очень плохим характеристикам.

[0085]

Результаты испытаний по стерилизации

[0086] Пример 4 (не часть изобретения): Рулон черной жести (BP) (сталь обычного сорта и отпуска) без какого-либо металлического покрытия обрабатывали на поточной линии, идентичной описанной в предыдущем примере, для нанесения покрытия Cr-CrOx.

[0087] Затем листы, вырезанные из этого рулона, лакировали, нанося имеющуюся в продаже систему эпоксифенольного лака (Vitalure™ 345 производства AkzoNobel). После этого лакированные листы локально деформировали для испытания на вытяжку по Эриксену.

[0088] Для анализа характеристик покрытой хромом-оксидом хрома черной жести провели несколько испытаний по стерилизации для оценки адгезии во влажном состоянии на плоском и деформированном материале. Всего во время этих испытаний было использовано 5 различных сред для стерилизации, как показано в таблице 6.

[0089]

Условия испытаний по стерилизации

[0090] После стерилизации оценивали уровень адгезии лака к панелям (при помощи испытания на поперечный пропил и измерения силы адгезии методом клейкой ленты (ISO 2409:1992(E)), формирование пузырей (размер и число пузырей) и видимое обесцвечивание. Общие результаты представлены в таблице 7, включая характеристики контрольного материала, в качестве которого применяли коммерчески доступную ECCS. Характеристики оценивали по шкале от 0 до 5, где 0 соответствует отличным характеристикам, а 5 - очень плохим характеристикам.

[0091]

Результаты испытаний по стерилизации

[0092] Изобретатели обнаружили, что покрытая Cr-CrOx черная жесть, изготовленная в соответствии с изобретением, обладала сообразно аналогичными характеристиками, что и обычная ECCS.

[0093] Краткое описание чертежей:

[0094] На фиг. 1 и 2 показаны типичные СЭМ-изображения, которые демонстрируют осаждение очень мелкодисперсных зерен металлического хрома-оксида хрома на поверхность. Фиг. 1 относится к подложке из белой жести, а фиг. 2 относится к подложке из черной жести.

[0095] На фиг. 3 показан обзор различных упаковочных применений. По оси X представлены сорта упаковочной стали, а по оси Y - типичный диапазон толщин для данных применений, в которых можно было бы использовать подложку из упаковочной стали в соответствии с изобретением.

[0096] На фиг. 4 представлена зависимость тока от потенциала анода относительно СВЭ, а на фиг. 5 показан схематический рисунок газодиффузионного анода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЯ ХРОМ-ОКСИД ХРОМА, НАНЕСЕННЫЕ НА СТАЛЬНЫЕ ПОДЛОЖКИ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ, И СПОСОБ ПОЛУЧЕНИЯ ТАКИХ ПОКРЫТИЙ | 2013 |

|

RU2660478C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖЕК С ПОКРЫТИЕМ НА ОСНОВЕ ХРОМА - ОКСИДА ХРОМА | 2014 |

|

RU2692538C2 |

| ПОДЛОЖКА С ПОКРЫТИЕМ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ И СПОСОБ ПОЛУЧЕНИЯ УПОМЯНУТОЙ ПОДЛОЖКИ | 2013 |

|

RU2627076C2 |

| СПОСОБ ДЛЯ ПОКРЫТИЯ ДВИЖУЩЕЙСЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И ПОКРЫТАЯ МЕТАЛЛИЧЕСКАЯ ПОЛОСА, ПРОИЗВЕДЕННАЯ ЭТИМ СПОСОБОМ | 2015 |

|

RU2690156C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ СПЛАВА ЖЕЛЕЗО-ОЛОВО НА ТАРОУПАКОВОЧНОЙ СТАЛЬНОЙ ПОДЛОЖКЕ | 2011 |

|

RU2586377C2 |

| БЕЛАЯ ЖЕСТЬ, ПОКРЫТАЯ ПОЛИМЕРНЫМ ПОКРЫТИЕМ, И СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2590546C2 |

| СПОСОБ ЭЛЕКТРОПЛАКИРОВАНИЯ НЕПОКРЫТОЙ СТАЛЬНОЙ ПОЛОСЫ ПЛАКИРУЮЩИМ СЛОЕМ | 2017 |

|

RU2743357C2 |

| СПОСОБ ПАССИВАЦИИ ПОЛОСОВОЙ ЧЕРНОЙ ЖЕСТИ | 2014 |

|

RU2663232C2 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ | 2000 |

|

RU2187586C1 |

| АКТИВАЦИЯ КАТОДА | 2010 |

|

RU2518899C2 |

Изобретение относится к области гальванотехники и может быть использовано для упаковочных применений. Способ включает электролитическое осаждение покрытия металлический хром-оксид хрома на подложку в одной стадии из электролита, содержащего смесь основного сульфата хрома, хелатообразователя и повышающей проводимость соли, к которой добавляют кислоту или основание для регулировки pH, причем катионом в хелатоообразователе и повышающей проводимость соли является катион щелочного металла, а хелатообразователь содержит анион муравьиной кислоты, при этом для обеспечения осаждения металлического хрома превышают пороговую плотность катодного тока для достижения заданного уровня pH у поверхности подложки, который выше, чем pH в объеме электролита. Технический результат: повышение коррозионной стойкости и стойкости к окрашиванию серой. 16 з.п. ф-лы, 5 ил., 7 табл., 4 пр.

1. Способ обработки белой жести для упаковочных применений, включающий электролитическое осаждение покрытия металлический хром-оксид хрома на подложку в одной стадии из электролита, содержащего смесь основного сульфата хрома, хелатообразователя и повышающей проводимость соли, к которому добавляют кислоту или основание для регулировки pH, причем катионом в хелатоообразователе и повышающей проводимость соли является катион щелочного металла, а хелатообразователь содержит анион муравьиной кислоты, при этом обеспечивают осаждение металлического хрома превышением пороговой плотности катодного тока, обеспечивающего достижение заданного уровня pH у поверхности подложки выше, чем pH в объеме электролита.

2. Способ по п.1, в котором электролит также содержит деполяризатор.

3. Способ по п.2, в котором деполяризатор содержит бромидсодержащую соль.

4. Способ по п.2, в котором катионом в деполяризаторе является катион щелочного металла.

5. Способ по п.1, в котором катионом в хелатообразователе и повышающей проводимость соли является калий.

6. Способ по п.4, в котором катионом в хелатообразователе, повышающей проводимость соли и деполяризаторе является калий.

7. Способ по п.1, в котором подложку с покрытием дополнительно снабжают с одной или обеих сторон органическим покрытием, состоящим из термоотверждаемого органического покрытия, на стадии лакирования, или термопластичным однослойным или термопластичным многослойным полимером на стадии припрессовки пленки или стадии прямой экструзии, предпочтительно при этом термопластичное полимерное покрытие выполняют в виде системы полимерных покрытий, включающей один или более слоев, содержащих термопласты, такие как сложные полиэфиры или полиолефины, акриловые смолы, полиамиды, поливинилхлорид, фторуглеродные полимеры, поликарбонаты, стирольные смолы, АБС-пластики, хлорированные простые полиэфиры, иономеры, уретановые смолы и функционализированные полимеры, и/или их сополимеры, и/или их смеси.

8. Способ по п.1, в котором выбирают анод, который уменьшает или устраняет окисление ионов Cr(III) до ионов Cr(VI) во время стадии электроосаждения, такой как газодиффузионный анод.

9. Способ по п.1, в котором белая жесть представляет собой непассивированную электролитическую, необязательно оплавленную, белую жесть.

10. Способ по п.1, в котором белая жесть представляет собой холоднокатаную и подвергнутую восстановительному отжигу электролитическую, необязательно оплавленную, белую жесть.

11. Способ по п.1, в котором при электролитическом осаждении наносят слой металлического хрома-оксида хрома на непассивированную белую жесть с суммарным содержанием хрома по меньшей мере 20 мг/м2, предпочтительно по меньшей мере 40 мг/м2, а более предпочтительно по меньшей мере 60 мг/м2.

12. Способ по п.1, в котором при электролитическом осаждении наносят слой металлического хрома-оксида хрома на непассивированную белую жесть с суммарным содержанием хрома не более 140 мг/м2, предпочтительно не более 90 мг/м2, а более предпочтительно не более 80 мг/м2.

13. Способ по п.1, в котором при электролитическом осаждении наносят слой металлического хрома-оксида хрома на холоднокатаную и подвергнутую восстановительному отжигу электролитическую, необязательно оплавленную, белую жесть с суммарным содержанием хрома по меньшей мере 20 мг/м2, предпочтительно по меньшей мере 40 мг/м2, а наиболее предпочтительно по меньшей мере 60 мг/м2.

14. Способ по п.1, в котором при электролитическом осаждении наносят слой металлического хрома-оксида хрома на холоднокатаную и подвергнутую восстановительному отжигу электролитическую, необязательно оплавленную, белую жесть с суммарным содержанием хрома не более 140 мг/м2, предпочтительно не более 90 мг/м2, а наиболее предпочтительно не более 80 мг/м2.

15. Способ по п.13, в котором при электролитическом осаждении наносят слой металлического хрома-оксида хрома на холоднокатаную и подвергнутую восстановительному отжигу электролитическую, необязательно оплавленную, белую жесть с суммарным содержанием хрома не более 140 мг/м2, предпочтительно не более 90 мг/м2, а наиболее предпочтительно не более 80 мг/м2.

16. Способ по п.1, в котором электролит содержит ПАВ.

17. Способ по п.1, в котором электролит не содержит буферного вещества.

| US 4169022 A, 25.09.1979 | |||

| US 4579786 A, 01.04.1986 | |||

| СПОСОБ ОБРАБОТКИ ЭЛЕКТРООСВИНЦОВАННОГО ПРОКАТА | 2008 |

|

RU2406790C2 |

Авторы

Даты

2018-05-28—Публикация

2013-11-21—Подача