ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения сухой лапши быстрого приготовления с использованием горячего воздуха. В частности, настоящее изобретение относится к способу получения сухой лапши быстрого приготовления горячим воздухом, обеспечивающего получение лапши с улучшенным вкусом (и/или вкусом и ароматом), текстурой (и/или ощущением во рту при потреблении), и способностью расцепляться (или распределяться), что не может быть достигнуто в уровне техники, где в сырьевой материал лапши добавляют твердый жир или масло и/или эмульгатор и затем полученную смесь подвергают традиционному способу обработки с получением, таким образом, теста для лапши, и прилагают к тесту для лапши пониженное давление, обеспечивая, таким образом, тесто для лапши в форме небольших скоплений (или комочков) или плоских кусочков из него, которые затем формуют в пластины теста (или ленты) на стадии получения лапши.

УРОВЕНЬ ТЕХНИКИ

Способы сушки, используемые для получения лапши быстрого приготовления, классифицируют на сушку обжаркой и сушку без использования обжарки. Среди этих способов сушки, способы сушки без использования обжарки, как правило, включают такие способы сушки, как сушка горячим воздухом, микроволновая сушка, лиофильная сушка и сушка холодным воздухом. При проведении сушки без использования обжарки, как правило, обжаренная лапша и необжаренная лапша может быть получена при использовании в качестве сырьевого материала пшеничной муки и различных крахмалов и также использовании раствора щелочного рассола (то есть, «кансуи» “Kansui”) в случае китайской лапши или при использовании солей полифосфорной кислоты и тому подобного вместо раствора щелочного рассола в случае японской лапши. При получении лапши к указанному выше сырьевому материалу могут быть добавлены такие необязательные добавки, как обычная или столовая соль, яичный порошок, полисахаридный загуститель, жир или масло, лецитин и тому подобное, и полученную в результате смесь перемешивают, затем формуют лапшу при использовании традиционного способа и полученную в результате лапшу подвергают варке паром и сушке при использовании заранее выбранного метода сушки с получением обжаренной сухой лапши и необжаренной сухой лапши.

Способы приготовления лапши быстрого приготовления могут быть двух типов, то есть, варка лапши в сотейнике и залив лапши горячей водой. При первом типе тепловой обработки - при варке лапши в сотейнике за счет большого количества тепла, используемого при варке, горячая вода в сотейнике может быстро проходить или проникать внутрь полосок лапши, при этом частицы крахмала, содержащегося в нитях лапши, могут в достаточной степени разбухнуть и, следовательно, может быть достигнута относительно эластичная текстура полосок лапши. В противоположность этому в обоих случаях, как для обжаренной лапши, так и для необжаренной лапши, поскольку при приготовлении лапши заливом горячей водой (далее указываемой как «лапша быстрого приготовления»), количество тепла, передаваемое лапше в этот момент явно мало, поэтому период времени, требуемый для проникновения горячей воды внутрь полосок лапши, длиннее, чем таковой в случае при указанном выше типе варки лапши в сотейнике, при этом частицы крахмала в нитях лапши не могут достаточно разбухнуть. Следовательно, «лапша быстрого приготовления» будет иметь более твердую текстуру при восстановлении, когда полоски лапши имеют форму плоских и тонких нитей.

Далее в настоящей заявке описаны общеизвестные признаки сухой обжаренной лапши и лапши, высушенной горячим воздухом.

Признаками способа сушки обжаркой являются такие, как внутренняя структуру полосок лапши, которые были высушены быстрой дегидратацией и сушкой, в результате обжарки полоски лапши приобретают пористую структуру и становятся съедобными в течение короткого периода времени при заливе полученных в результате полосок лапши горячей водой или тушении полосок лапши в сотейнике. Однако лапша, полученная этим способом, имеет следующие недостатки. В виду своей пористой структуры лапша демонстрирует пористую текстуру и трудно добиться, чтобы она имела в реальности «вязкоэластичную текстуру», аналогичную таковой у сырой или свежей (необжаренной) лапши. Дополнительно, лапша обладает очень сильно выраженным запахом обжарки в виду использования масла при обжарке, что также может вызвать окисление жира или масла, поскольку лапша содержит большое количество жира или масла, что в свою очередь может привести к ухудшению вкуса или аромата.

В противоположность, способ сушки горячим воздухом имеет следующие признаки. Поскольку цельные полоски лапши, полученные этим способом, уменьшаются в размере за счет сушки их горячим воздухом с температурой около 100°C, то они отверждаются, полученные в результате полоски лапши имеют внутреннюю структуру, включающую меньше пузырьков или пор. Следовательно, полоски лапши имеют относительно эластичную текстуру при восстановлении их заливом горячей водой или тушением в сотейнике. Дополнительно, в этом случае восстановленные таким образом полоски лапши прозрачны. Следовательно, лапша, полученная при использовании сушки горячим воздухом, легко может иметь, как текстуру, так и внешний вид, которые очень близки к таковым у сырой лапши по сравнению с таковыми у обжаренной лапши.

В отношении последних потребители показывают, что они предпочитают оригинальные или традиционные изделия или товары в своей повседневной жизни. Следовательно, в отношении лапши быстрого приготовления, в частности, снэковой лапши такой, как необжаренная сухая лапша, они отдают предпочтение «вязкоэластичной» и «свежей текстуре» такой лапши, близкой к таковой у сырой лапши.

ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: Прошедшая экспертизу заявка Японии (JP-B; KOKOKU) № 63-52868.

Патентный документ 2: непрошедшая экспертизу заявка Японии (JP-A, KOKAI) № 2000-93106.

Патентный документ 3: JP-A № 61-13232.

Патентный документ 4: JP-A № 2000-116310.

СУЩЕСТВО ИЗОБРЕТЕНИЯ

ЗАДАЧИ ИЗОБРЕТЕНИЯ

Объект настоящего изобретения относится к лапше быстрого приготовления, решающей указанные выше проблемы, встречающиеся в уровне техники, и способу ее получения.

Другой объект настоящего изобретения относится к лапше быстрого приготовления, отвечающей предъявляемым выше требованиям потребителей оригинальности или традиционности изделий и способу ее получения.

РЕШЕНИЕ ПОСТАВЛЕННЫХ ЗАДАЧ

В результате интенсивных исследований авторы настоящего изобретения установили, что может быть обеспечено множество полостей или пор внутри полосок лапши добавлением порошкообразного и/или гранулированного жира или масла или порошкообразного и/или гранулированного эмульгатора в часть сырьевого материала в случае использования машины для вакуумной экструзии полос теста.

В результате дальнейших исследований, основанных на указанном выше новом открытии, авторы настоящего изобретения установили, что на основании присутствия указанного выше «множества полостей» внутри полосок лапши, полученных, как указано выше, может быть найдено решение значительной части указанных проблем уровня техники, касающихся вкуса или вкуса и аромата и текстуры полосок лапши.

Сухая лапша быстрого приготовления по настоящему изобретению включает сухую лапшу быстрого приготовления, полученную из сырьевого материала для лапши, включающего по меньшей мере основной сырьевой материал, твердый жир или масло и/или эмульгатор, где сухая лапша быстрого приготовления имеет «период расцепления» в горячей воде 150 секунд или менее.

Также настоящее изобретение относится к способу получения сухой лапши быстрого приготовления, включающему приложение давления к тесту для лапши, полученному из сырьевого материала для лапши, включающему основной сырьевой материал, твердый жир или масло и/или эмульгатор с получением теста в форме небольших комочков или плоских кусочков; получение полосок лапши из теста при использовании традиционного способа; желатинизацию полосок лапши; и сушку полосок лапши горячим воздухом.

Причиной, по которой указанное выше воздействие может быть получено при осуществлении настоящего изобретения, является следующее.

Согласно исследованию и знаниям авторов настоящего изобретения предполагается, что при использовании машины для вакуумной экструзии теста в комбинации с добавлением порошкообразного и/или гранулированного жира или масла, или порошкообразного и/или гранулированного эмульгатора в сырьевой материал для лапши, порошкообразный и/или гранулированный жир или масло, или порошкообразный и/или гранулированный эмульгатор внутри полосок лапши плавится на стадии желатинизации (или прежелатизации, перехода в альфа-состояние) с образованием, таким образом, мелких пор внутри и на поверхности полосок лапши. В таком случае предполагается, что полоски лапши могут быть высушены без разрушения плотной структуры полосок лапши, характерной при получении с использованием машины для вакуумной экструзии теста, при осуществлении контроля плотности полосок лапши.

Как указано, плотность полосок лапши может контролироваться без разрушения плотной структуры полосок лапши характерной при получении с использованием машины для вакуумной экструзии теста по настоящему изобретению, и следовательно, горячая вода может быстро проникнуть внутрь полосок лапши при их восстановлении горячей водой, решая, таким образом, проблемы, возникающие в уровне техники (то есть, «плохое восстановление горячей водой» и «излишняя твердость» полосок лапши без потери положительных качеств или характерных признаков теста, полученного при использовании машины для вакуумной экструзии теста.

В настоящем изобретении можно предположить, что согласно синергетическому эффекту указанных выше эффектов, признаки, свойственные тесту, полученному при использовании машины для вакуумной экструзии теста, могут быть достигнуты с максимальным эффектом с получением, таким образом, «текстуры лапши, обладающей вязкоэластичной текстурой, аналогичной таковой у сырой лапши» и «свежестью, аналогичной таковой у сырой лапши». Дополнительно, в настоящем изобретении можно предположить, что плотная структура лапши, характерная при получении с использованием машины для вакуумной экструзии теста, не разрушается и, следовательно, полученные в результате полоски лапши демонстрируют меньшее слипание поверхности лапши по сравнению с таковым у лапши, полученной традиционным способом. Дополнительно, предполагается, что настоящее изобретение позволяет получить полоски лапши со значительно улучшенным «свойством полосок лапши расцепляться» за счет синергетического воздействия эффекта высвобождения порошкообразного и/или гранулированного жира или масла или порошкообразного и/или гранулированного эмульгатора.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ ИЗОБРЕТЕНИЯ

Как указано выше, в настоящей патентной заявке настоящее изобретение относится к лапше быстрого приготовления, отвечающей требованиям потребителей оригинального или традиционного изделия, и способу получения такой лапши быстрого приготовления.

Также настоящее изобретение обеспечивает следующие эффекты.

(1) Решение проблемы уровня техники, сохраняя при этом характерный признак теста, полученного при использовании машины для вакуумной экструзии теста. Возможность получения лапши с более выраженным характерным признаком теста, полученного при использовании машины для вакуумной экструзии теста.

(2) Возможность контроля плотности полосок лапши по существу без изменения степени снижения давления в машине для вакуумной экструзии теста, возможность получения лапши с более выраженным характерным признаком теста, полученного при использовании машины для вакуумной экструзии теста.

(3) Решение проблем, связанных с «плохой восстанавливаемостью горячей водой» и «излишней твердостью» в уровне техники, что связанно с использованием машины для вакуумной экструзии теста в уровне техники.

(4) Значительное улучшение «свойства полосок лапши расцепляться» из массы лапши в процессе приготовления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

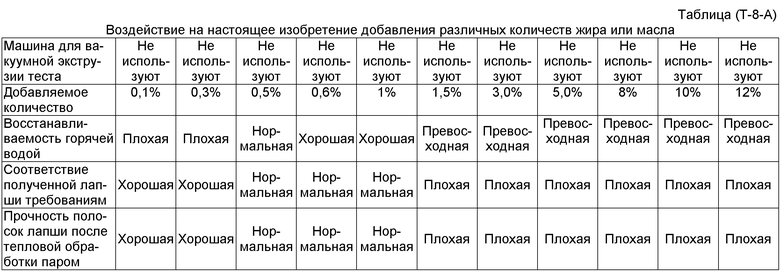

Фиг.1 - график, показывающий результаты измерения прочности на разлом различных образцов сухой лапши тестового примера 1.

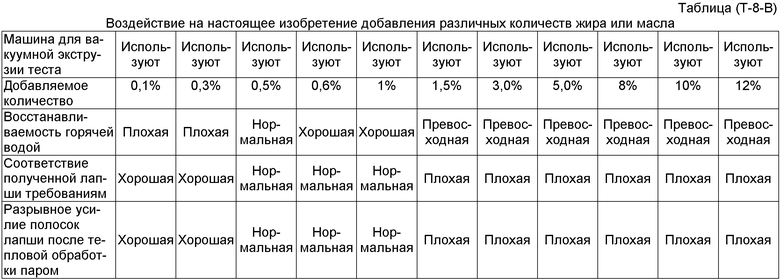

Фиг.2 - схематический вид в разрезе устройства для измерения «периода расцепления» (или периода времени, требующегося для расцепления), используемого в тестовом примере 2.

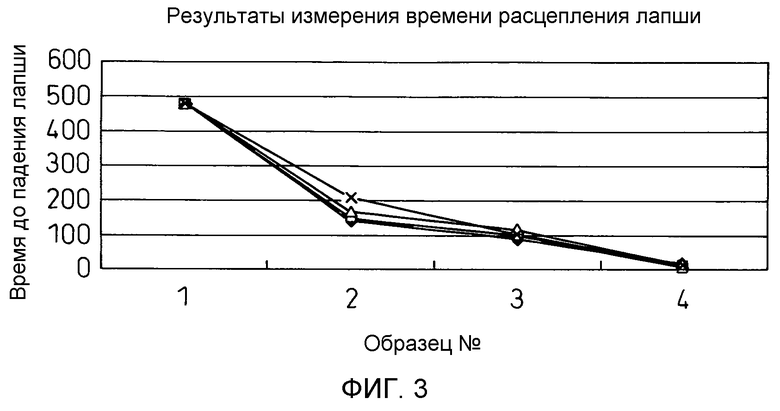

Фиг.3 - график, показывающий результаты измерения «периода расцепления» в тестовых примерах.

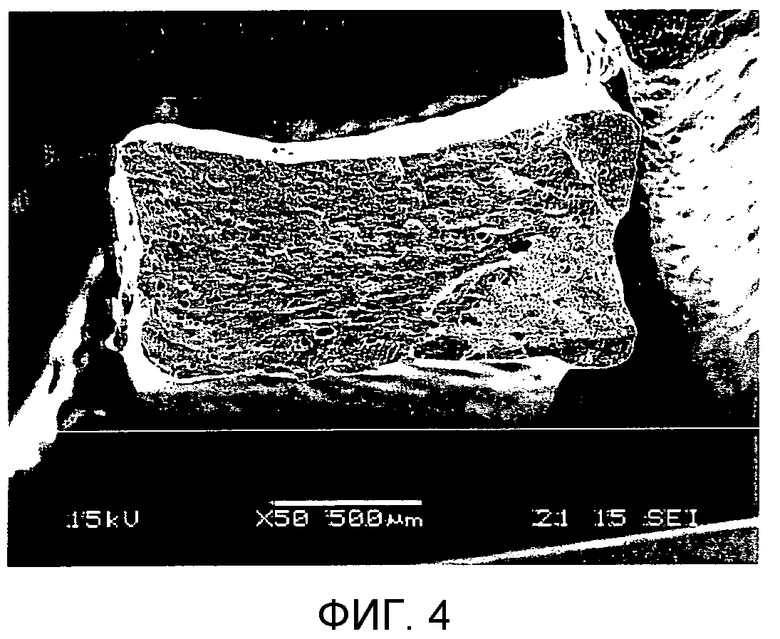

Фиг.4 - электронная микрофотография (увеличение в 70 раз) текстуры лапши в продольном сечении, полученная при условиях (1) тестового примера 1 (Фотография 1).

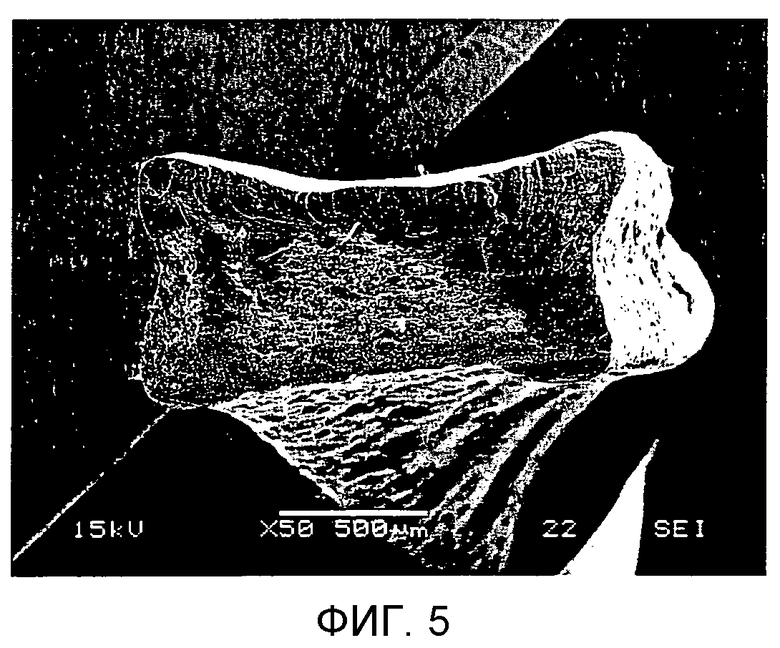

Фиг.5 - электронная микрофотография (увеличение в 70 раз) текстуры лапши в продольном сечении, полученная при условиях (3) тестового примера 1 (Фотография 2).

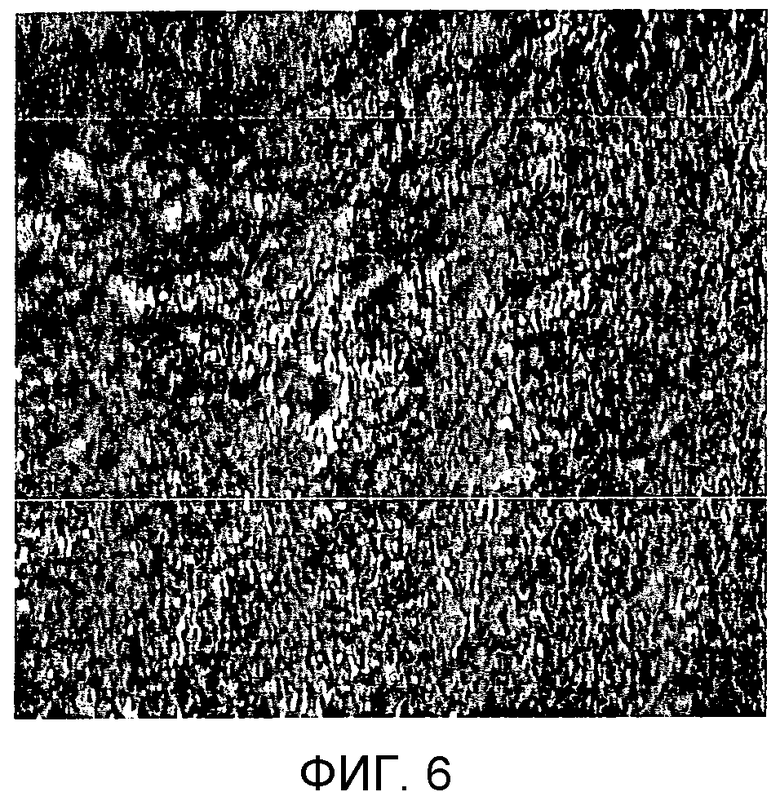

Фиг.6 - электронная микрофотография (увеличение в 65 раз) текстуры поверхности лапши, полученная при условиях (2) тестового примера 1 (Фотография 3).

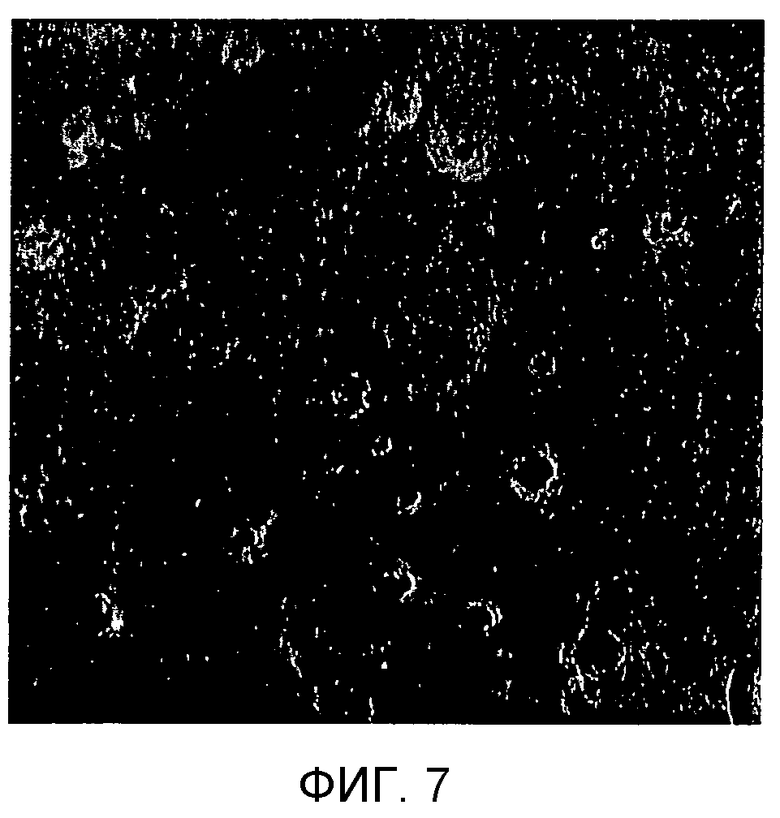

Фиг.7 - электронная микрофотография (увеличение в 65 раз) текстуры поверхности лапши, полученная при условиях (4) тестового примера 1 (Фотография 4).

ВАРИАНТЫ ВОПЛОЩЕНИЯ ИЗОРЕТЕНИЯ

Далее приведены варианты воплощения настоящего изобретения со ссылкой на приложенные чертежи. Используемые в следующем описании термины «часть(и)» и «%» относится к количественному соотношению по массе, если ясно не указано иное.

(Лапша быстрого приготовления)

Лапша быстрого приготовления по настоящему изобретению характеризуется тем, что она получена из сырьевого материала для лапши, включающего по меньшей мере основной сырьевой материал и твердый жир или масло и/или эмульгатор, где период времени, требуемый для расцепления сухой лапши быстрого приготовления (здесь и далее указанный, как «период расцепления») в горячей воде, составляет 150 секунд или менее.

Такая лапша быстрого приготовления предпочтительно может быть получена, например, при использовании процесса получения, в котором тесто для лапши получают из сырьевого материала для лапши, включающего основной сырьевой материал и твердый жир или масло (и/или эмульгатор); приложение пониженного давления к полученному в результате тесту для лапши с получением, таким образом, теста для лапши в виде небольших скоплений (или комочков) или пластину (или пластин), которые затем формуют в полоски лапши при использовании традиционного способа; полученные в результате полоски лапши подвергают стадии желатинизации и затем полученные полоски лапши подвергают сушке горячим воздухом.

Используемый в описании настоящей патентной заявки термин «сухая лапша быстрого приготовления» не является по существу ограничивающим при условии, что настоящее изобретение применимо к такой лапше. Следовательно, тип «сухой лапши быстрого приготовления» и форма «сухой лапши быстрого приготовления» не являются по существу ограничивающими, и конкретные примеры таковой могут включать китайскую лапшу, удон (UDON) (то есть, как правило, толстая и, как правило, белая лапша в японском стиле, полученная из пшеничной муки), соба (SOBA) (то есть, как правило, тонкая лапша в японском стиле, полученная из гречневой муки), пасту или аналогичное им. Следовательно, «сухая лапша быстрого приготовления» по настоящему изобретению может представлять, как лапшу, подвергаемую для приготовления такой тепловой обработке такой, как так называемое тушение, так и лапшу, подвергаемую для приготовления такой тепловой обработке, как залив лапши горячей водой.

(Предпочтительные физические свойства лапши)

Лапша по настоящему изобретению предпочтительно может обладать следующими физическими свойствами.

(Период расцепления)

Предпочтительно сухая лапша по настоящему изобретению может иметь «период расцепления» 150 секунд или менее, который может быть измерен при условиях, описанных в разделе «Примеры», приведенном далее. Этот «период расцепления» может составлять более 120 секунд или менее и более предпочтительно 80 секунд или менее. Следовательно, указанный здесь «период расцепления» относится к периоду времени, за который масса лапши полностью падает с разделительной перегородки, как указано здесь ниже. Естественно, в случае, когда масса измеряемой лапши чрезмерно «уловлена» разделительной перегородкой за счет определенного фактора, время, за которое масса лапши полностью падает с разделительной перегородки, считается измеренным не правило, полученные данные о периоде времени рассматриваются, как «ошибка», и измерение необходимо провести снова.

Прочность на разлом

Сухая лапша по настоящему изобретению предпочтительно может иметь «прочность на разлом», которая может быть измерена при условиях, описанных в «Примерах», приведенных ниже, и составляет от 90 до 130 г. «Прочность на разлом» предпочтительно составляет от 100 до 127 г и более предпочтительно от 105 до 125 г (в частности, от 110 до 120 г).

Условия измерения прочности на разлом

Реометр от FUDO KOGYO CO. под торговой маркой NRM-2010-CW.

На пластину помещают четыре полоски лапши и измеряют прочность на разлом при использовании таблицы скоростей 2 см/мин при использовании струнной проволоки диаметром 0,27 мм и затем рассчитывают среднее.

(Материал лапши)

В настоящем изобретении материал лапши по существу не ограничен. Можно использовать материалы, которые, как правило, используют для получения лапши быстрого приготовления без каких-либо конкретных ограничений. В частности, например, в настоящем изобретении могут быть использованы основные материалы и вспомогательные материалы, описанные в «New Guide to Instant Noodles» (то есть, «Shin-Sokusekimen Nyuumon») стр.52-62 под редакцией юридического лица - Ассоциации производителей пищевых полуфабрикатов быстрого приготовления Японии (Corporate Juridical Person, Convenience Foods Industry Association of Japan).

(Основной сырьевой материал)

Конкретные примеры основного сырьевого материала, используемого в настоящем изобретении, могут включать пшеничную муку, муку твердой пшеницы, муку для соба, ячменную муку, крахмал и тому подобное. Среди этих сырьевых материалов конкретные примеры основного сырья, которое может быть предпочтительным для использования включают пшеничную муку, такую как австралийская стандартная мука (средней твердости), белую пшеничную (ASW, содержание белка около 10%) или муку из американской стекловидной красной пшеницы (HRW, содержание белка около 11%), или крахмал, такой как картофельный крахмал, крахмал тапиоки, крахмал восковой кукурузы, кукурузный крахмал, пшеничный крахмал и тому подобное. Также можно использовать таковой, полученный из этих сырьевых материалов, такой как крахмал, химически модифицированный переэтерификацией простым эфиром, такой как крахмал, химически модифицированный переэтерификацией сложным эфиром, перекрестносшитый химически модифицированный крахмал и химически модифицированный кислотой крахмал.

(Вспомогательный сырьевой материал)

Конкретные примеры вспомогательного материала, который может быть использован в настоящем изобретении, включают раствор щелочного рассола, соли фосфорной кислоты, соль, полисахаридные загустители, яйца, глютен и тому подобное.

(Жир или масло и/или эмульгатор)

Жир или масло и/или эмульгатор, который может быть использован в настоящем изобретении, будет указан ниже. С учетом эффекта «текстуры, обладающей вязкоэластичностью, аналогичной таковой у сырой лапши», «свежести, аналогичной таковой у сырой лапши» и «расцепления полосок лапши», жир или масло и/или эмульгатор предпочтительно имеют сферическую и/или гранулированную форму.

(Сферическая и/или гранулированная форма)

«Сферическая и/или гранулированная форма» жира или масла и/или эмульгатора, используемых в настоящем изобретении, относится к форме или параметрам частиц, таким как длина, ширина, толщина частиц жира или масла и/или эмульгатора, являющихся относительно однородными или аналогичными. С учетом эффекта «расцепления полосок лапши» размер частиц (или диаметр частиц) жира или масла и/или эмульгатора предпочтительно составляет 0,1 мм или более и более предпочтительно 0,15 мм или более. В настоящем изобретении размер частиц жира или масла, или эмульгатора предпочтительно может быть измерен при использовании следующего способа.

<Способ измерения размера частиц>

Размер частиц измеряют автоматически методом ультразвукового просеивания при использовании роботизированного анализирующего устройства ультразвукового просеивания вибрационного типа с автоматической гранулометрией частиц RPS-85 (SEISHIN ENTERPRISE Co., Ltd.) Ultrasonic Vibrating-type Fully Automatic Siever Particle-size Distribution Analyzer Robot Shifter.

(Конкретные примеры жира или масла, или эмульгатора)

Типы жира или масла или эмульгатора, который используют в настоящем изобретении, по существу не ограничены. Жир или масло, или эмульгатор может быть соответствующим образом выбран из различных жиров или масел, или эмульгаторов, которые, как правило, используют в области пищевой промышленности и лапши быстрого приготовления. Если требуется, множество этих жиров и масел или эмульгаторов также может быть использовано в комбинации.

Примеры указанного выше жира или масла включают лярд, пальмовое масло, соевое масло, кокосовое масло, подсолнечное масло, хлопковое масло, кукурузное масло, масло рисовых отрубей, рапсовое масло, кунжутное масло и тому подобное. Возможен соответствующий контроль точки плавления каждого жира или масла за счет его гидрогенизации или аналогичного в соответствии с традиционным для этого способом.

Примеры указанного выше эмульгатора включают моноглицериды (эфиры глицерина и жирной кислоты), сахарные эфиры, эфиры моноглицеридов и полиглицерина органической кислоты, сорбитановые эфиры, эфиры пропиленгликоля и т.п.

Способ получения жира или масла, или эмульгатора

Способ получения жира или масла или эмульгатора, который может быть использован в настоящем изобретении, по существу не ограничен. Примеры способов, используемых в настоящем изобретении, могут включать способ охлаждения распылением, способ распылительной сушки, способ барабанной сушки и тому подобное. С точки зрения эффективности, для настоящего изобретения более предпочтительным способом является способ охлаждения распылением. Согласно способу охлаждения распылением сферической или гранулированной формы жир или масло имеет размер частиц 0,1 мм или более, или эмульгатор может быть получен относительно легко при плавлении жира или масла, или эмульгатора, и расплавленный жир или масло, или эмульгатор распыляют в охладительной башне (охладителе).

Порошкообразный жир или масло и порошкообразный эмульгатор, получаемые способом распылительной сушки, могут иметь маленький размер частиц (как правило, полученные таким образом частицы имеют размер около 0,03 мм). Следовательно, может быть немного труднее регулировать размер частиц до 0,1 мм или более по сравнению этого способа с указанным выше способом охлаждения распылением.

Согласно способу барабанной сушки, когда частицы имеют размер частиц (толщину) 0,1 мм или более, полученный таким образом в порошкообразной форме жир или масло, как правило, представляет собой частицы в форме относительно крупных хлопьев. Следовательно, для получения жира или масла, или эмульгатора в сферической или гранулированной форме в некоторых случаях полученные в результате частицы необходимо подвергнуть вторичной технологической обработке с использованием дробилки тонкого помола, такой как мельница. В этом случае имеет место варьирование формы и размера частиц, что в результате снижает выход и приводит к росту затрат.

Примеры указанных выше различных порошкообразных жиров и масел или эмульгаторов включают «Spray Fat PM» от Riken Vitamin Co., Ltd., частицы которого получают при проведении способа охлаждения распылением. Примеры таковых включают «UNISHORT K» от Fuji Oil Co., Ltd., частицы которого получают при проведении способа барабанной сушки.

(Способ получения лапши)

В качестве предпочтительных стадий способа получения лапши перед стадией ее сушки, может быть смешивание с водой сырьевого материала для лапши, содержащего по меньшей мере основной сырьевой материал (например, пшеничную муку), и в сферической и/или гранулированной форме жира или масла, и/или эмульгатора, имеющего размер частиц 0,1 мм или более с получением таким образом теста для лапши; к полученному в результате тесту для лапши прилагают пониженное давление при использовании экструдера или устройства для формования экструдированием, с получением таким образом теста для лапши в форме маленьких скоплений (или сгустков) или плоской пластины. Плоскую пластину или комочки подвергают стадии «получения пластины теста преобразованием» (то есть, плоскую пластину или комочк отформовывают в лист), и после стадии «получения объединенного листа теста», полученный лист теста нарезают для образования полосок лапши; полоски лапши непрерывно желатинизируют, и полученные полоски лапши сушат горячим воздухом с получением таким образом полосок лапши быстрого приготовления.

(Машина для вакуумной экструзии теста)

Устройство для формования пластины экструдированного теста с дегазацией при использовании экструдера или аналогичного ему, которое может использоваться в настоящем изобретении, не имеет особых ограничений. В частности, может быть предпочтительно использовано, например, устройство для получения пластины теста в состав которого входит устройство для дегазации (указанное здесь и далее, как «машина для вакуумной экструзии теста») описанное в JP-A № 61-132132 (японская патентная заявка № 59-30 254855).

Конкретные условия, используемые для экструдера, могут быть такими, что давление, прилагаемое к тесту для лапши при использовании экструдера (или винтового экструдера), или устройства для формования экструзией с дегазацией составляет степень вакуумирования от 650 (86,6 кПа) до 760 (101,3 кПа) мм ртутного столба, что и вызывает выдавливание теста для лапши из матрицы, и каждая нить имеет диаметр от 5 до 50 мм, при этом тесто (или материал) для лапши имеет цилиндрическую форму и подается под давлением. Во время экструзии полученное в результате тесто для лапши может быть сразу же разрезано на маленькие скопления или сгустки размером или длиной от 5 до 300 мм. В качестве альтернативы, когда предполагается обеспечение листа теста, тесто для лапши также может быть экструдировано в форме листа теста.

(Стадия предварительной желатинизации)

Стадия предварительной желатинизации по настоящему изобретению может быть проведена соответствующим образом при использовании обработки варкой при использовании кипящей горячей воды, тепловой обработки паром при использовании пара или аналогичного им. Более предпочтительно использовать устройство для обработки паром по следующим причинам. При обработке кипячением порошкообразный и/или гранулированный жир или масло или порошкообразный и/или гранулированный эмульгатор, добавленный в полоски лапши, может из них выделяться, и следовательно, трудно получить пространства или пустоты внутри полосок лапши.

Полученные таким образом желатинизированные полоски лапши подают в корзины для сушки, таким образом, нитям лапши придают форму и каждую из корзин для сушки лапши заполняют нитями лапши в количестве на одну порцию. Затем полоски лапши подвергают стадии сушки горячим воздухом с получением, таким образом, сухой лапши быстрого приготовления по настоящему изобретению.

(Стадия сушки горячим воздухом)

В настоящем изобретении используют способ сушки горячим воздухом, полоски лапши могут быть высушены предпочтительно горячим воздухом, температуру которого контролируют от 60 до 100°C (более предпочтительно от 80 до 90°C), и предпочтительно скорости потока от 1 до 10 м/сек (более предпочтительно от 3 до 5 м/с) до конечного содержания влаги в массе лапши от 6 до 14% (предпочтительно от 8 до 10%).

При снижении температуры сушки до менее чем 80°C, время сушки может увеличиться в виду низкой эффективности сушки. В противоположность, при подъеме температуры сушки выше чем 100°C, такая температура превышает точку кипения влаги в нитях лапши и, следовательно, становится трудно медленно сушить полоски лапши. В результате в нитях лапши может начаться вспенивание (или образование пузырьков), что затрудняет получение плотных полосок лапши.

В случае, когда скорость потока воздуха во время сушки составляет менее чем 1 м/с, трудно удовлетворительно проводить вентилирование и аэрирование внутреннюю часть массы лапши, при этом сушка может происходить неравномерно. В противоположность, в случае, когда скорость потока составляет более чем 10 м/сек, масса лапши может быть спрессована в верхней или нижней части формообразующей (или формующей) корзины, таким образом, что лапша не достигает не плотного состояния, и равномерная сушка становится затруднительной, при этом происходит неравномерная сушка и полоски лапши не расцепляются во время приготовления.

Далее настоящее изобретение будет описано более детально со ссылкой на примеры.

ПРИМЕРЫ

Тестовый пример 1

Следующие тесты подтверждают синергетический эффект от использования машины для вакуумной экструзии теста и смешивания с порошкообразным жиром или маслом.

<Получение полосок лапши>

Композиция: 9 кг пшеничной муки (ASW, содержание белка 9,5%), 1 кг картофельного крахмала (от Hokuren), 100 г обычной соли, 20 г раствора щелочного рассола (углекислый Na), и 3400 мл воды.

Условия перед сушкой:

При использований ножей № 20 (прямоугольных) получают полоски лапши толщиной 1,1 мм, подвергают их пропариванию при 0,5 кг/см2 в течение 3 минут, и полученные в результате полоски лапши нарезают с получением порций пропаренной лапши, каждая массой 90 г. Затем пропаренную лапшу заполняют в форму для сушки (Вставить знак со страницы 18 оригинал, строка 18) (диаметр)=120 мм) и сушат при температуре 85°C.

В случае использования машины для вакуумной экструзии теста, условия будут следующими. Давление, прилагаемое под вакуумом к тесту для лапши при дегазации, составляет 730 мм ртутного столба (97,3 кПа), и тесто экструдируют через матрицы, диаметр каждой из которых составляет 8 мм, с получением экструдата теста для лапши цилиндрической формы, полученное тесто нарезают на ломтики длиной 20 мм. Полученные, таким образом, небольшие комочки теста подвергают стадии «получения пластины теста преобразованием». Затем, как указано выше, при использовании ножей № 20 (прямоугольных) получают полоски лапши толщиной 1,1 мм, подвергают их пропариванию при 0,5 кг/см2 в течение 3 минут, и полученные в результате полоски лапши нарезают с получением порций пропаренной лапши, каждая массой 90 г. Затем пропаренную лапшу заполняют в форму для сушки ((Вставить знак со страницы 19 оригинал, строка 1) (диаметр)=120 мм) и сушат при температуре 85°C.

В случае, когда используют порошкообразный жир или масло, он представляет собой полностью отвержденное пальмовое масло с точкой плавления 62°C и средним размером частиц 0,1 мм.

Режимы использования машины для вакуумной экструзии теста и добавления порошкообразного жира или масла.

(Четыре типа режимов)

(1) Не используют машину для вакуумной экструзии теста и не добавляют порошкообразный жир или масло (конечное содержание влаги около 10%).

(2) Не используют машину для вакуумной экструзии теста и добавляют порошкообразный жир или масло (конечное содержание влаги около 10%).

(3) Используют машину для вакуумной экструзии теста и не добавляют порошкообразный жир или масло (конечное содержание влаги около 10%).

(4) Используют машину для вакуумной экструзии теста и добавляют порошкообразный жир или масло (конечное содержание влаги около 10%).

<Измерение содержания влаги>

Содержание влаги измеряют при использовании следующей процедуры.

Электрическая сушилка: торговая марка DN-41 от Yamato Scientific Co., Ltd. 2 г полученных полосок лапши сушат при использовании электрической сушилки при температуре 105°C в течение 2 часов, измеряя содержание влаги перед и после сушки, и определяют содержание влаги в нитях лапши, основываясь на разнице массы между нитями лапши перед и после сушки.

(Измерение прочности на разлом полосок лапши)

В полистироловую чашу емкостью 510 мл (от Atsugi Plastics K.K.) помещают 60 г образца полосок лапши, прочность на разлом которых измеряют, и заливают горячей водой с температурой 100°C, таким образом, что полистироловая чашка заполняется водой до линии, соответствующей емкости чаши. Затем чашку быстро покрывают алюминиевой фольгой и оставляют на 3 минуты. После удаления алюминиевой фольги полоски лапши расцепляют при использовании палочек для еды и начинают измерять «период времени для восстановления полосок лапши горячей водой». В этом случае для измерения периода времени используют секундомер от SEIKO S-YARD Co., продающийся под торговой маркой SEIKO stopwatch S052.

От начала времени измерения с использованием секундомера точно отсчитывают 1 минуту (60 секунд). Затем от полосок лапши быстро отделяют горячую воду и измеряют прочность на разлом полосок лапши при использовании реометра.

<Режимы измерения прочности на разлом>

Реометр: от FUDO KOGYO CO., под торговой маркой NRM-2010-CW

Четыре полоски лапши помещают на пластину и измеряют прочность на разлом при использовании струнной проволоки, и рассчитывают среднюю прочность на разлом при использовании полученных выше четырех показателей.

Полученные выше результаты измерения приведены на графике Фиг.1.

Как видно из Фиг.1, образцы, полученные при указанном выше режиме (3), полосок лапши, полученные при использовании машины для вакуумной экструзии, имеют излишне высокую прочность. Также видно, что у образцов, полученных при указанном выше режиме (4), излишняя прочность полосок лапши может быть компенсирована добавлением порошкообразного жира или масла в случае использования машины для вакуумной экструзии теста.

Было установлено, что прочность на разлом, измеренная при использовании указанной выше процедуры, подходит для лапши быстрого приготовления, когда прочность на разлом составляет от около 90 до 130 г. В случае, когда прочность на разлом составляет более чем 130 г, было установлено, что полоски лапши имеют «твердую» пищевую текстуру. В случае, когда прочность на разлом составляет менее чем 90 г, было установлено, что полоски лапши имеют пищевую текстуру со «слабой» прочностью.

В следующей таблице (T-4) приведены результаты сенсорных тестов и тестов на соответствие полученной лапши требованиям для лапши, полученной согласно указанной выше процедуре.

Сенсорные тесты и тесты на соответствие требованиям лапши, полученной при режимах (1)-(4)

лапши требованиям

Оценка «5» в отношении показателя прочности является самой лучшей. В случае, когда оценка составляет более 5, прочность излишне высокая.

Из таблицы (T-4) видно, что восстановливаемость полосок лапши горячей водой может быть улучшена добавлением в материал порошкообразного и/или гранулированного жира или масла, или порошкообразного и/или гранулированного эмульгатора без снижения вязкоэластичности, прозрачности, разваривание лапши при приготовлении и тому подобного, характерного при использовании машины для вакуумной экструзии теста, с получением таким образом лапши с хорошо сбалансированным качеством, полученной при указанном выше режиме (4).

При этом важным является использование порошкообразного и/или гранулированного жира или масла, или порошкообразного и/или гранулированного эмульгатора в комбинации с машиной для вакуумной экструзии теста. Эффект настоящего изобретения дополнительно может быть усилен при использовании такой комбинации. То есть, как указано в режиме (ii), когда сырьевой материал смешивают с порошкообразным и/или гранулированным жиром или масло без использования машины для вакуумной экструзии теста, в полученных в результате нитях лапши формируется внутренняя структура с полостями, улучшая таким образом, только восстановление полосок лапши горячей водой. Однако в противоположность этому, трудно достичь улучшения вязкоэластичности, разваривание лапши при приготовлении, прочности и тому подобного у полосок лапши. Дополнительно, в случае, когда на стадии получения лапши используют только порошкообразный и/или гранулированный жир или масло, или порошкообразный и/или гранулированный эмульгатор также наблюдается низкая прочность на разлом у полученной в результате пластины теста, что приводит к возникновению такой проблемы, как «плохое или отсутствует соответствие лапши требованиям или свойства связывания» (или **полоски лапши** расслаиваются)», и «полученная в результате лапша разрушается».

Для сравнения друг с другом на Фиг.4-7 приведены микрофотографии поперечного сечения и поверхности полученных полосок лапши, которые получены при проведении для каждой тестов на синергетический эффект в приведенном выше тестовом примере 1.

Фиг.4 - электронная микрофотография (увеличение в 70 раз) текстуры лапши в продольном сечении, полученная при режиме (1) тестового примера 1 (Фотография 1).

Фиг.5 - электронная микрофотография (увеличение в 70 раз) текстуры лапши в продольном сечении, полученная при режиме (3) тестового примера 1 (Фотография 2).

Фиг.6 - электронная микрофотография (увеличение в 65 раз) текстуры поверхности лапши, полученная при режиме (2) тестового примера 1 (Фотография 3).

Фиг.7 - электронная микрофотография (увеличение в 65 раз) текстуры поверхности лапши, полученная при режиме (4) тестового примера 1 (Фотография 4).

Как видно на указанной выше микрофотографии 2 (Фиг.5), полоски лапши имеют внутреннюю структуру с меньшими полостями по сравнению с таковыми на микрофотографии 1. Это является характерной структурой продукта, полученного при использовании машины для вакуумной экструзии теста.

В противоположность, как видно на указанной выше микрофотографии 4 (Фиг.7), на поверхности лапши видны полости, образовавшиеся при добавлении порошкообразного и/или гранулированного жира или масла, или порошкообразного и/или гранулированного эмульгатора в сырьевой материал. На микрофотографии 3 (Фиг.6) эти полости отсутствуют.

Тестовый пример 2

<Измерение расцепления>

Расцепление полосок лапши, полученных при указанных выше режимах (1)-(4), измеряют при использовании следующего метода.

Полученную сухую лапшу исследуют с использованием устройства, указанного в «способе измерения расцепления», как описано в «Foods and Science (Shokuhin to Kagaku)», Vol. 35, стр.105 (October, 1993). На Фиг.2 приведен схематический вид устройства для измерения. На Фиг.2 позицией 1 обозначен стержень (палочка для расцепления с диаметром 6 мм и длиной 22 мм), позицией 2 обозначена разделительная перегородка диаметром 24 мм, позицией 3 обозначена донная пластина (145×145 мм) и позицией 4 обозначена измерительная емкость высотой 120 мм.

(Измерение расцепления полосок лапши)

В емкость, приведенную на Фиг.2, заливают горячую воду (1500 мл) с температурой 100°C и оставляют емкость на 3 минуты. По прошествии 3 минут используют вибрационное устройство, работающее при 60 оборотах в минуту, и затем измеряют период времени, в течение которого порция полностью упадет с разделительной перегородки.

Результаты измерения, полученные при проведении указанной выше процедуры, приведены в таблице (T-5).

Результаты измерения расцепления (секунды)

При режиме (1) ясно видно, что время 480 секунд является максимальным показателем, поскольку расцепление массы лапши не происходит, даже когда время превышает 480 минут или более.

Как видно из приведенной выше таблицы (T-5), удовлетворительное расцепление полосок лапши имеет место при режиме (4), также видно превосходный эффект расцепления, вызванный синергетическим эффектом использования машины для вакуумной экструзии теста и порошкообразного и/или гранулированного жира или масла, или порошкообразного и/или гранулированного эмульгатора.

Тестовый пример 3

<Сравнительный тест для различных жиров и масел>

Для выявления воздействия на настоящее изобретение различий формы и размера жира или масла, или эмульгатора, проводят сравнительные тесты для различных типов жира и масла при использовании следующих методов (i)-**(x)**. Сырьевым материалом жира или масла является унифицированное пальмовое масло (точка плавления: 50°C). Следующие данные показывают воздействие на настоящее изобретение различий в размере жира или масла, вызванных разницей в способе их получения.

(i) Способ распылительной сушки, сферические частицы размером 0,03 мм.

(ii) Способ барабанной сушки, хлопья с размером частиц 0,1×0,5×0,1 мм (длина × ширина × толщина).

(iii) Способ распылительной сушки, сферические частицы размером 0,1 мм.

(iv) Способ охлаждения распылением, сферические частицы размером 0,15 мм.

Используемый метод тестирования основывается на следующем «методе тестирования B».

Метод тестирования B

В качестве порошкообразного сырьевого материала используют пшеничную муку (800 г) и картофельный крахмал (200 г) и смешивают 15 г каждого из указанных выше различных жиров и масел (i)-(x), и полученную в результате смесь смешивают с водой для замеса, которую получают, растворяя 3 г раствора щелочного рассола и 10 г обычной соли в 320 мл воды, с получением теста для лапши. Полученное тесто экструдируют при использовании экструдера или машины для экструзионного формования. При использовании машины давление, прилагаемое к тесту для лапши, при дегазации внутри машины составляет 730 мм ртутного столба (97,3 кПа), с экструдированием теста цилиндрической формы через матрицы диаметром 8 мм. Тесто нарезают на кусочки длиной 50 мм. Полученные, таким образом, небольшие комочки теста подвергают стадии «получения пластины теста преобразованием» и затем при использований ножей № 20 (прямоугольных) получают полоски лапши толщиной 1,20 мм, и полоски лапши подвергают непрерывному пропариванию. Полученные пропаренные полоски лапши нарезают на порции, каждая массой 90 г, и затем подают в корзины для сушки, которые заполняют нитями лапши из расчета одна порция на одну корзину. Затем полоски лапши сушат в сушилке в течение 40 минут при температуре 80°C и скорости потока 4 м/с с получением китайской лапши быстрого приготовления с конечным содержанием влаги 10%.

В следующей таблице (T-6) показано воздействие на настоящее изобретение различной формы и размера жира или масла.

Воздействие на настоящее изобретение различных форм и размеров жира или масла

горячей водой

В отношении прочности оценка «5» является превосходной. Оценка, превышающая 5, указывает на излишнюю прочность.

Как видно из результатов таблицы (T-6), важен размер порошкообразного жира или масла, используемого в настоящем изобретении. В случае, когда порошкообразный жир или масло имеет размер 0,03 мм или менее, не наблюдается никакого воздействия. То есть жир или масло с большим размером частиц, который получают при охлаждении распылением или барабанной сушки, в частности, сферические частицы жира или масла размером 0,1 мм или более, предпочтительно 0,15 мм или более может разрешить проблему «плохой восстанавливаемости горячей водой» и «излишней прочности полосок лапши» без ослабления характерных признаков использования машины для вакуумной экструзии теста.

Тестовый пример 4

<Различие за счет точки плавления жира или масла>

Для выявления воздействия на настоящее изобретение различия за счет точки плавления жира или масла и эмульгатора проводят сравнительные тесты для различных типов жира и масла при использовании следующих методов (A)-(I). Метод тестирования основывается на указанном выше «методе тестирования B», для сравнительных тестов используют по 15 г каждого из следующих различных жиров и масел или эмульгаторов (A)-(I).

A: Рапсовое масло жидкое, размер частиц -

B: Пальмовое масло паста, размер частиц -

C: Пальмовое масло сферические частицы размером 0,1 мм, точка плавления 50°C

D: Рапсовое масло сферические частицы размером 0,1 мм, точка плавления 70°C

E: Эфир полиглицерина и жирной кислоты сферические частицы размером 0,1 мм, точка плавления 70°C

F: Эфир моноглицерина и жирной кислоты жидкое, размер частиц-

G: Эфир моноглицерина и жирной кислоты сферические частицы размером 0,1 мм, точка плавления 75°C

H: Эфир полиглицерина и жирной кислоты сферические частицы размером 0,1 мм, точка плавления 80°C

Воздействие на настоящее изобретение различия за счет точки плавления жира или масла или эмульгатора

шая

хая

шая

хая

Как видно из результатов таблицы (T-7), во первых, установлено, что внутри полосок лапши не могут быть образованы полости при использовании жидкого или пастообразного жира или масла, при этом не получают эффекта по настоящему изобретению. С другой стороны, в случае, когда точка плавления жира или масла выше чем 75°C, полученная в результате текстура (или ощущение во рту при потреблении) полосок лапши становится песчанистой. По настоящему изобретению предпочтительно использование при получении полосок лапши жира или масла с точкой плавления от 50°C до 70°C (более предпочтительно от 50°C до 65°C).

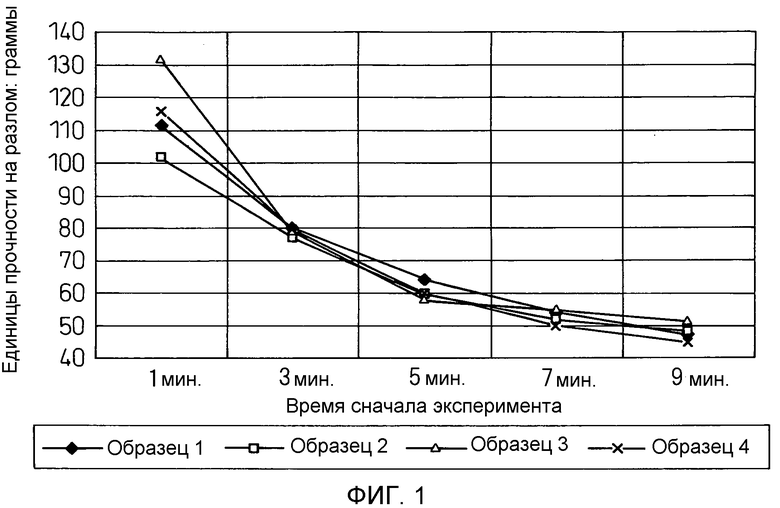

Различия в количестве добавляемого жира или масла

Для выявления воздействия на настоящее изобретение количеств добавляемого в сырьевой материал жира или масла проводят тесты с добавлением различных количеств, как указано выше (T-6). Для сравнения с указанным выше режимом также проводят тест без использования машины для вакуумной экструзии теста. Используемый метод тестирования основывается на «тесте B». Используемый здесь порошкообразный жир или масло представляет собой полностью отвержденное пальмовое масло с точкой плавления 62°C и средним размером частиц 0,1 мм.

На отдельном листе вставить таблицы (T-8-A) и (T-8-В) и перевернуть их.

Как видно из результатов, приведенных выше в таблице (T-8-A) и (T-8-B), воздействие на настоящее изобретение может быть достигнуто при добавлении жира или масла в количестве 0,5% или более. Однако в случае, когда количество добавляемого жира или масла увеличивают и не используют машину для вакуумной экструзии теста, то соответствие полученной лапши требованиям и прочность после паровой обработки паром резко снижается, и следовательно, становится трудно проводить непрерывное получение лапши. Таким образом, как видно из результатов таблицы (T-8), существенным является использование комбинации машины для вакуумной экструзии и порошкообразного жира или масла.

[ПРИМЕР 1]

В качестве порошкообразного сырьевого материала используют пшеничную муку (1000 г, ASW, содержание белка 9,5%), которую смешивают с 15 г порошкообразного со сферической формой частиц пальмового масла с точкой плавления 62°C (метод охлаждения распылением), и полученную смесь смешивают с водой для замеса, полученной растворением 3 г раствора щелочного рассола и 10 г обычной соли в 320 мл воды с получением, таким образом, теста для лапши. Тесто подвергают экструдированию при использовании экструдера или машины для экструзионного формования. При использовании машины давление, прилагаемое к тесту для лапши, при дегазации составляет внутри машины 730 мм ртутного столба (97,3 кПа), с экструдированием теста цилиндрической формы через матрицы диаметром 8 мм. Тесто нарезают на кусочки длиной 20 мм. Полученные, таким образом, небольшие комочки теста подвергают стадии «получения пластины теста преобразованием» и затем при использовании ножей № 20 (прямоугольных) получают полоски лапши толщиной 1,20 мм, и полоски лапши подвергают непрерывному пропариванию. Полученные пропаренные полоски лапши нарезают на порции, каждая массой 90 г и затем подают в корзины для сушки, которые заполняют нитями лапши из расчета одна порция на одну корзину. Затем полоски лапши сушат в сушилке в течение 40 минут при температуре 80°C и скорости потока 4 м/с с получением китайской лапши быстрого приготовления с конечным содержанием влаги 10%.

[ПРИМЕР 2]

В качестве порошкообразных сырьевых материалов используют пшеничную муку (900 г, ASW, содержание белка 9,5%) и 100 г картофельного крахмала, которые смешивают с 15 г порошкообразного со сферической формой частиц пальмового масла с точкой плавления 50°C (метод барабанной сушки), и полученную смесь смешивают с водой для замеса, полученной растворением 3 г раствора щелочного рассола и 10 г обычной соли в 320 мл воды с получением, таким образом. теста для лапши. Тесто подвергают экструдированию при использовании экструдера или машины для экструзионного формования. При использовании машины давление, прилагаемое к тесту для лапши, при дегазации составляет внутри машины 730 мм ртутного столба (97,3 кПа), с экструдированием теста цилиндрической формы через матрицы диаметром 8 мм. Тесто нарезают на кусочки длиной 20 мм. Полученные, таким образом, небольшие комочки теста подвергают стадии «получения пластины теста преобразованием» и затем при использовании ножей № 20 (прямоугольных) получают полоски лапши толщиной 1,20 мм, и полоски лапши подвергают непрерывному пропариванию. Полученные пропаренные полоски лапши нарезают на порции, каждая массой 90 г и затем подают в корзины для сушки, которые заполняют нитями лапши из расчета одна порция на одну корзину. Затем полоски лапши сушат в сушилке в течение 40 минут при температуре 80°C и скорости потока 4 м/с с получением китайской лапши быстрого приготовления с конечным содержанием влаги 10%.

[ПРИМЕР 3]

В качестве порошкообразных сырьевых материалов используют пшеничную муку (900 г, ASW, содержание белка 9,5%) и 100 г крахмала тапиоки, которые смешивают с 15 г порошкообразного со сферической формой частиц пальмового масла с точкой плавления 62°C (органическая кислота с моноглицерином), и полученную смесь смешивают с водой для замеса, полученной растворением 3 г раствора щелочного рассола и 10 г обычной соли в 320 мл воды с получением, таким образом, теста для лапши. Тесто подвергают экструдированию при использовании экструдера или машины для экструзионного формования. При использовании машины давление, прилагаемое к тесту для лапши, при дегазации составляет внутри машины 730 мм ртутного столба (97,3 кПа), с экструдированием теста цилиндрической формы через матрицы диаметром 8 мм. Тесто нарезают на кусочки длиной 20 мм. Полученные, таким образом, небольшие комочки теста подвергают стадии «получения пластины теста преобразованием» и затем при использовании ножей № 20 (прямоугольных) получают полоски лапши толщиной 1,20 мм, и полоски лапши подвергают непрерывному пропариванию. Полученные пропаренные полоски лапши нарезают на порции, каждая массой 90 г и затем подают в корзины для сушки, которые заполняют нитями лапши из расчета одна порция на одну корзину. Затем полоски лапши сушат в сушилке в течение 40 минут при температуре 80°C и скорости потока 4 м/с с получением китайской лапши быстрого приготовления с конечным содержанием влаги 10%.

[Сравнительный пример 1]

Условия, использованные в сравнительном примере 1, такие же, как в примере 1 за исключением того, что не используют 15 г пальмового масла в виде сферических частиц (метод охлаждения распылением, 0,15 мм) с точкой плавления 62°C, используемого в качестве компонента для смешивания в примере 1.

[Сравнительный пример 2]

Условия, использованные в сравнительном примере 2, такие же, как в примере 2 за исключением того, что не используют 15 г пальмового масла в виде сферических частиц (метод барабанной сушки, 0,10 мм) с точкой плавления 50°C, используемого в качестве компонента для смешивания в примере 2.

[Сравнительный пример 3]

Условия, использованные в сравнительном примере 3, такие же, как в примере 3 за исключением того, что не используют 15 г пальмового масла в виде сферических частиц (органическая кислота с моноглицерином, метод охлаждения распылением, 0,2 мм) с точкой плавления 62°C, используемого в качестве компонента для смешивания в примере 3.

В следующей таблице (T-9) приведены оценки указанных выше результатов по примерам 1-5n.

Оценка примеров

Как видно из таблицы (T-9), текстура полосок лапши в примерах по настоящему изобретению значительно улучшена по сравнению со сравнительными примерами. Также видно, что способ, используемый в этих примерах, является способом получения, использующим преимущества от применения машины для вакуумной экструзии теста.

(Сравнительный тестовый пример 1)

Выявляют различия, вызванные при использовании и без использования машины для вакуумной экструзии теста. При использовании следующих методов исследуют различные свойства (текстуру, прозрачность, разваривание полосок лапши при приготовлении) при использовании материалов лапши, полученной следующими способами.

<Метод тестирования>

Используемый метод тестирования по существу является таким, как «Метод тестирования A» за исключением того, что тест проводят для двух показателей вакуума 0 (0 кПа) мм ртутного столба и 760 (101,3 кПа) мм ртутного столба

В результате проведения указанных выше тестов было установлено, что текстура, прозрачность, разваривание полосок лапши при приготовлении и аналогичное им может быть значительно улучшено по сравнению с таковыми, полученными при использовании способов низкотемпературной сушки при использовании экструдера или аналогичного ему с дегазацией (например, устройство для дегазации (или машина для вакуумной экструзии теста), описанного в японской патентной заявке № 59-254855 и так далее), применяемое для сушки лапши горячим воздухом.

В следующей таблице (T-1) приведены полученные результаты.

Оценка с использованием или без использования машины для вакуумной экструзии теста в способе сушки горячим воздухом

Оценка «5» в отношении показателя прочности является самой лучшей. В случае, когда оценка составляет более 5, излишне высокая прочность.

Из результатов Фиг.1 видно, что значительное воздействие оказывает использование машины для вакуумной экструзии теста.

Указанные выше удовлетворительные эффекты получены при использовании машины для вакуумной экструзии теста, но наблюдается ухудшение восстанавливаемости горячей водой, а также проявление излишней прочности, и характерные признаки использования машины для вакуумной экструзии излишне выражены. В частности тенденция усиливается в случае «снэковой лапши».

(Сравнительный тестовый пример 2)

Выявляют различия, вызванные различной степенью вакуумирования. При использовании следующих методов исследуют различные свойства (текстуру, прозрачность, разваривание при приготовлении) при использовании материалов лапши, полученной следующими способами.

В следующей таблице (T-2) приведены различия в текстуре, вызванные различной степенью вакуумирования.

Используемый метод тестирования основывается на следующем «методе тестирования A».

Метод тестирования A

В качестве порошкообразных сырьевых материалов используют пшеничную муку (800 г) и картофельный крахмал (200 г), которые смешивают друг с другом, и полученную смесь смешивают с водой для замеса, полученной растворением 3 г раствора щелочного рассола и 10 г обычной соли в 320 мл воды с получением, таким образом, теста для лапши. Тесто подвергают экструдированию при использовании экструдера или машины для экструзионного формования. При использовании машины давление, прилагаемое к тесту для лапши, при дегазации составляет внутри машины от 400 мм ртутного столба (53,3 кПа) до 760 (101,3 кПа) мм ртутного столба, с экструдированием теста цилиндрической формы через матрицы диаметром 8 мм. Тесто нарезают на кусочки длиной 50 мм. Полученные, таким образом, небольшие комочки теста подвергают стадии «получения пластины теста преобразованием» и затем при использовании ножей № 20 (прямоугольных) получают полоски лапши толщиной 1,20 мм, и полоски лапши подвергают непрерывному пропариванию. Полученные пропаренные полоски лапши нарезают на порции, каждая массой 90 г и затем подают в корзины для сушки, которые заполняют нитями лапши из расчета одна порция на одну корзину. Затем полоски лапши сушат в сушилке в течение 40 минут при температуре 80°C и скорости потока 4 м/с с получением китайской лапши быстрого приготовления с конечным содержанием влаги 10%.

Различия в признаках (текстуре) при использовании машины для вакуумной экструзии теста в виду различной степени вакуумирования

Как видно из приведенной выше таблицы (T-2), при степени вакуумирования 600 мм ртутного столба (79,9 кПа) или менее наблюдается снижение выраженности признаков, характерных для теста, полученного при использовании машины для вакуумной экструзии теста. Дополнительно, когда нагрузка вакуумного насоса увеличивается, увеличивается возможность поломок и затрудняется проведение непрерывного процесса получения лапши, при этом резко падает производительность. При недостаточном контроле степени вакуумирования преимущества использования машины для вакуумной экструзии теста пропадают, также снижается производительность или затрудняется получение лапши.

При снижении степени вакуумирования характерные признаки использования машины для вакуумной экструзии теста нивелируются. В этом случае указанные выше проблемы уровня техники, такие как «плохая восстанавливаемость горячей водой» и «ощущение высокой плотности полосок лапши» могут быть разрешены до определенной степени. Однако с другой стороны, признаки использования машины для вакуумной экструзии теста, такие как прозрачность и разваривание лапши при приготовлении, ухудшаются. Дополнительно, было установлено, что метод простого повышения степени вакуумирования может вызвать избыточную работу вакуумного насоса и, следовательно, трудно проводить непрерывное получение лапши.

Пояснения к позициям на чертежах:

1 - стержень (расцепляющая палочка: диаметр 6 мм, длина 22 мм),

2 - разделительная пластинка (диаметр 24 мм),

3 - донная пластина (145×145 мм),

4 - измерительная емкость (высота 120 мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| СУХАЯ ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2010 |

|

RU2518004C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ И ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2609403C1 |

| СУШЕНАЯ ЛАПША И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2015 |

|

RU2658999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ, СОДЕРЖАЩЕЙ ЛАКТАТ КАЛИЯ | 2019 |

|

RU2765875C1 |

| ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2482701C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2616823C2 |

| ОБЖАРЕННАЯ В МАСЛЕ ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2016 |

|

RU2714250C2 |

| ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2512290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2018 |

|

RU2736471C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ ЛАПШИ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2581484C1 |

Настоящее изобретение относится к сухой лапше быстрого приготовления, полученной способом, в котором тесто получают в условиях дегазации, тесто формуют на полоски лапши при использовании традиционного способа, проводят желатинизацию полосок лапши, нарезают полоски лапши на порции, соответствующие формовочной корзине, и сушат полоски лапши горячим воздухом. В сырьевой материал теста добавляют твердый жир или масло и/или эмульгатор. Причем сухая лапша быстрого приготовления имеет период расцепления в горячей воде при 100°C 80 с или менее. Твердый жир или масло и/или эмульгатор представляет собой порошкообразный и/или гранулированный жир или масло и/или эмульгатор с размером частиц 0,1 мм или более. Изобретение позволяет получить сухую лапшу быстрого приготовления, имеющую вязкоэластичность, а именно такие свойства текстуры, как прочность, эластичность, вязкость и свойства жевания, которая не была достигнута у необжаренной лапши по уровню техники. 5 з.п. ф-лы, 7 ил., 9 табл., 12 пр.

1. Способ получения сухой лапши быстрого приготовления, включающий:

приложение давления к тесту для лапши, полученному из сырьевого материала для лапши, содержащего основной сырьевой материал, твердый жир или масло и/или эмульгатор, с образованием при этом теста в форме небольших комочков или пластины,

получение полосок лапши из теста,

желатинизацию полосок лапши и

сушку полосок лапши горячим воздухом,

причем сухая лапша быстрого приготовления имеет период расцепления в горячей воде при 100°C 80 с или менее, полоски лапши, образующие сухую лапшу быстрого приготовления, получены способом, в котором сырьевой материал отформован в небольшие комочки или пластину с приложением давления, а затем подвергнут стадии изготовления лапши, и твердый жир или масло и/или эмульгатор представляет собой порошкообразный и/или гранулированный жир, или масло, и/или эмульгатор с размером частиц 0,1 мм или более.

2. Способ по п.1, в котором порошкообразный и/или гранулированный жир, или масло, или эмульгатор получают методом распылительного охлаждения или барабанной сушки.

3. Способ по п.1, в котором твердый жир, или масло, или эмульгатор имеет точку плавления в диапазоне от 50°C до 70°C.

4. Способ по п.1, в котором количество добавляемого твердого жира, или масла, или эмульгатора составляет от 0,5 до 10% от веса основного сырьевого материала.

5. Способ по п.1, в котором для желатинизации используют устройство для обработки паром.

6. Способ по п.1, в котором горячий воздух, используемый для сушки лапши быстрого приготовления, имеет одну температуру в диапазоне от 60°C до 100°C или комбинацию температур.

| US 4590083 A, 20.05.1986 | |||

| JP 2006288239 A, 26.10.2006 | |||

| JP 2000093106 A, 04.04.2000. |

Авторы

Даты

2013-12-20—Публикация

2010-03-02—Подача