Область техники, к которой относится изобретение

Данное изобретение относится к способу получения лапши быстрого приготовления, содержащей лактат калия и обладающей должными соленым вкусом и текстурой.

Уровень техники

Вообще, в процессе производства лапши во многих случаях при изготовлении тонких полосок теста из сырьевого порошкового материала, например из пшеничной муки, добавляется поваренная соль (хлорид натрия). Это делается для улучшения технологических свойств, важных для получения лапши, и консистенции за счет увеличения эластичности и растяжимости полосок теста в результате воздействия хлорида натрия на содержащийся в нем глютен.

Однако в последние годы на рынок поступает множество пищевых продуктов с низким содержанием поваренной соли, которые предотвращают повышение кровяного давления, обусловленное избыточным потреблением хлорида натрия. Согласно нормам потребления нутриентов для японцев, опубликованным Министерством здравоохранения, труда и благосостояния Японии в 2010 г., рекомендуемое суточное потребление поваренной соли не должно превышать 9 г для взрослых мужчин и 7,5 г для взрослых женщин, а в издании 2015 г. оно уменьшено до не более 8 г и 7 г соответственно. Таким образом, понимание необходимости сокращения количества соли в рационе будет, скорее всего, расширяться.

В ответ на возрастание озабоченности потреблением хлорида натрия предлагалось для усиления соленого вкуса добавлять в пищевые продукты лактат натрия (см. список литературы, патентная публикация 4), однако такие продукты не приемлемы в свете сокращения потребления натрия.

В патентной публикации 5 описывается способ производства лапши, в котором молочная кислота и лактат используются в виде 1%-ного (масса/масса) водного раствора с рН 4,0-5,5 на этапе изготовления теста для лапши и на этапе кипячения полосок лапши. Но поскольку в этом способе не предполагается использование кансуи (смеси карбонатов натрия и калия), он не подходит для решения задачи данного изобретения, описываемой далее.

Соответственно сказанному выше авторы данного изобретения стали разрабатывать лапшу быстрого приготовления, в которую вместо лактата натрия добавляется лактат калия. В ходе этой работы обнаружилась проблема негативного влияния лактата калия на технологические свойства, важные для получения лапши, и данное изобретение должно было решить ее.

Список литературы

Патентные публикации

Патентная публикация 1: выложенный патент Японии №2015-84772

Патентная публикация 2: выложенный патент Японии №2015-213434

Патентная публикация 3: выложенный патент Японии №2016-067293

Патентная публикация 4: выложенный патент Японии №.9-103236

Патентная публикация 5: выложенный патент Японии №2002-27930

Раскрытие изобретения

Техническая задача

Цель данного изобретения - получить лапшу быстрого приготовления, содержащую лактат калия и обладающую должными соленым вкусом и текстурой.

Решение технической задачи

Авторы данного изобретения обнаружили, что негативного влияния лактата калия в процессе изготовления лапши можно избежать, добавляя лактат калия после получения лапши. Таким образом было осуществлено данное изобретение, и в результате с помощью лактата калия лапше можно придать соленый вкус, сохранив нужную текстуру продукта.

Говоря конкретнее, данное изобретение относится к способу получения лапши быстрого приготовления, включающему по меньшей мере следующие этапы 1-3:

этап 1, состоящий в смешивании сырьевого порошкового материала, воды и кансуи для получения теста (этап замешивания теста);

этап 2, состоящий в изготовлении полосок лапши из полученного теста; и

этап 3, состоящий в добавлении лактата калия к полоскам лапши (этап придания вкуса)

Преимущества изобретения

В результате осуществления данного изобретения получается содержащая лактат калия лапша быстрого приготовления, обладающая должными соленым вкусом и текстурой.

Краткое описание иллюстраций

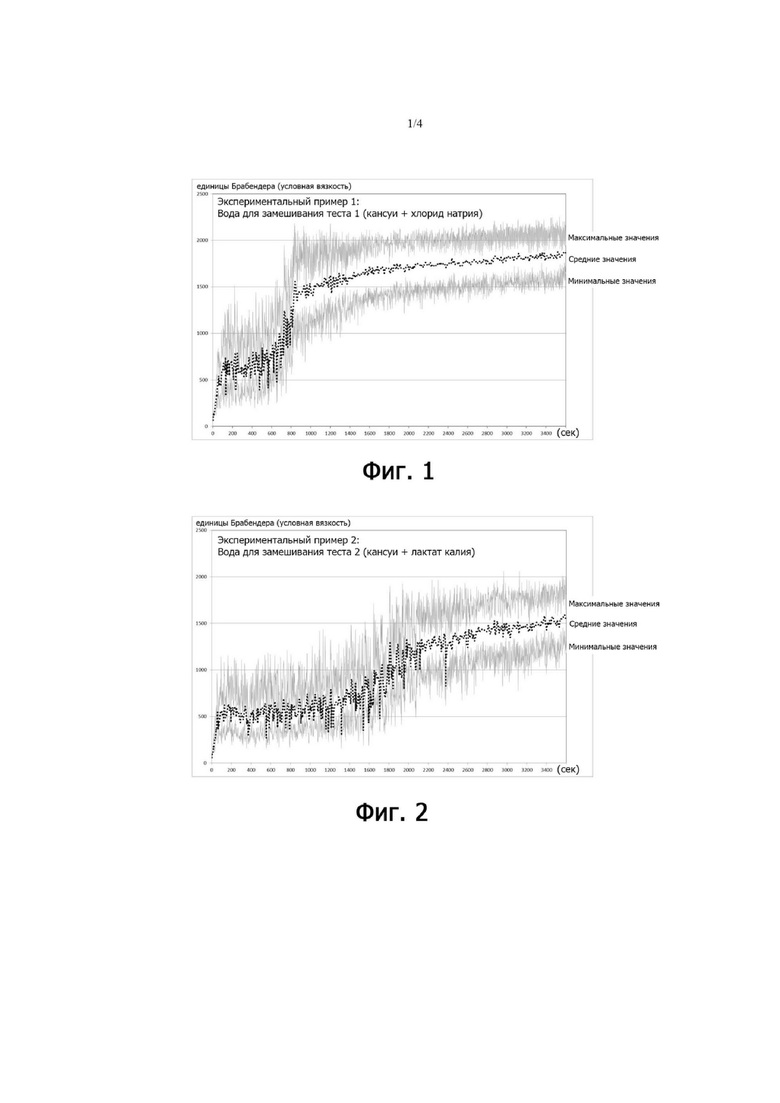

Фиг. 1 - график, демонстрирующий свойства теста 1 (экспериментальный пример 1), зарегистрированные с помощью фаринографа.

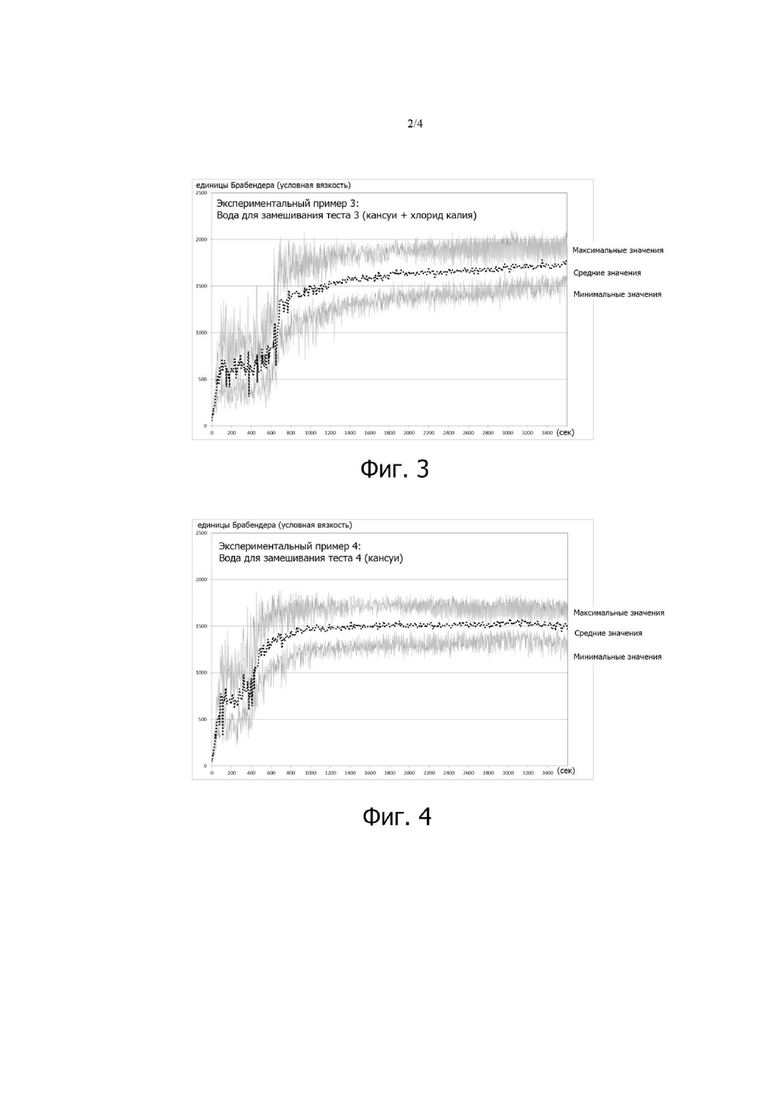

Фиг. 2 - график, демонстрирующий свойства теста 2 (экспериментальный пример 2), зарегистрированные с помощью фаринографа.

Фиг. 3 - график, демонстрирующий свойства теста 3 (экспериментальный пример 3), зарегистрированные с помощью фаринографа.

Фиг. 4 - график, демонстрирующий свойства теста 4 (экспериментальный пример 4), зарегистрированные с помощью фаринографа.

Фиг. 5 - график, позволяющий сравнить свойства теста по экспериментальному примеру 1 и по экспериментальному примеру 2.

Фиг. 6 - график, позволяющий сравнить свойства теста по экспериментальному примеру 3 и по экспериментальному примеру 2.

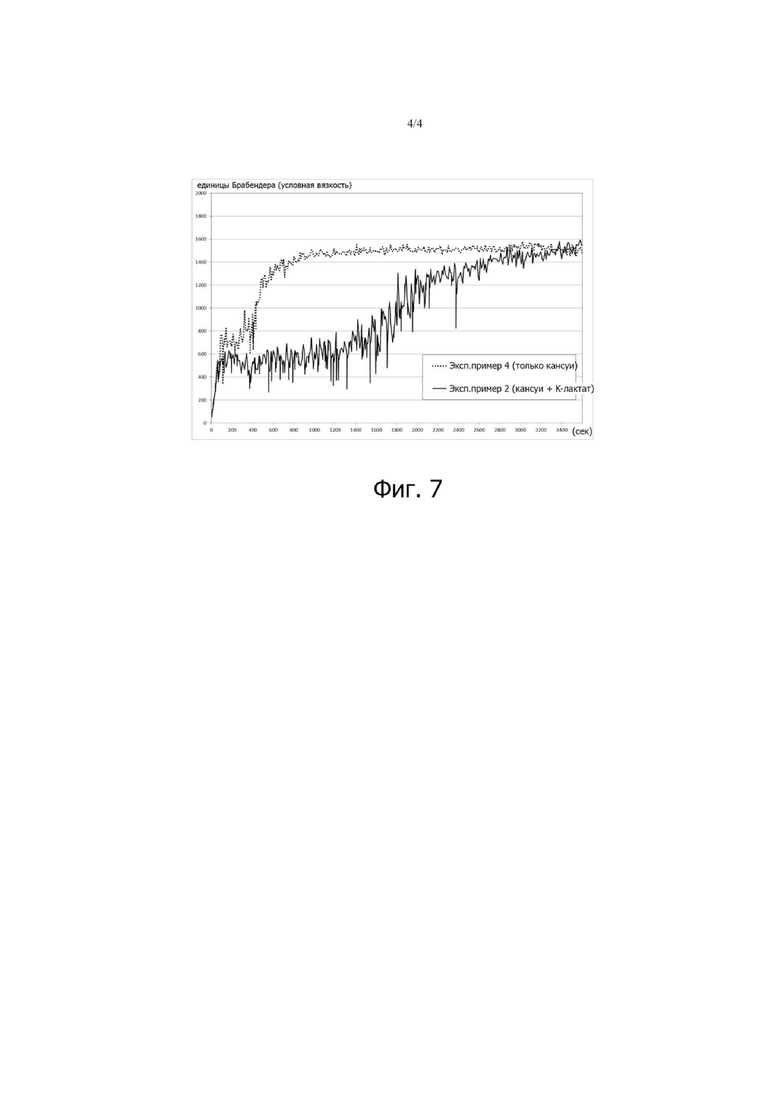

Фиг. 7 - график, позволяющий сравнить свойства теста по экспериментальному примеру 4 и по экспериментальному примеру 2.

Описание воплощения изобретения

Ниже одно из воплощений данного изобретения описывается конкретно.

1. Сырье

Лапша быстрого приготовления по данному изобретению должна содержать лактат калия, кансуи и сырьевой порошковый материал. Вначале подробно опишем сырьевые материалы.

1-1. Лактат калия

Известно, что лактат калия не только обладает свойством усиливать соленый вкус, но также имеет влагоудерживающий эффект и оказывает бактериостатическое действие; обычно это вещество добавляется на начальном этапе (этапе замешивания теста) производства лапши. Однако в результате исследований, проведенных авторами данного изобретения, выяснилось, что лактат калия ухудшает технологические свойства кансуи при изготовлении лапши. Поэтому по данному изобретению этап добавления лактата калия (этап придания вкуса) осуществляется после получения лапши, так что соленый вкус усиливается, а технологические свойства, важные для изготовления лапши не нарушаются.

По данному изобретению добавление лактата калия в процессе изготовления лапши не полностью исключается. А именно, когда количество лактата калия, добавляемое в процессе изготовления лапши, составляет половину (масса/масса) от количества добавляемого кансуи, технологические свойства, важные для получения лапши, в основном не ухудшаются. Негативный эффект лактата калия может стать выраженным в зависимости от количества глютена, содержащегося в пшенице, и используемой вместе с лактатом калия соли - например, хлорида натрия или хлорида калия. Соответственно, по данному изобретению количество лактата калия, добавляемое в процессе изготовления лапши, составляет предпочтительно половину от количества добавляемого кансуи, более предпочтительно, чтобы в процессе изготовления лапши лактат калия почти не добавлялся.

Количество лактата калия, добавляемого в лапшу быстрого приготовления, по данному изобретению составляет предпочтительно от 0,1 мас. % до 2,5 мас. % относительно общего количества лапши, более предпочтительно от 0,2 мас. % до 1,5 мас. %, еще более предпочтительно от 0,3 мас. % до 1,0 мас. %. Когда содержание лактата калия в лапше менее 0,1 мас. %, эффект усиления соленого вкуса невелик. Но когда содержание лактата калия в лапше превышает 2,5 мас. %, кислый вкус лактата калия ощущается столь сильно, что общий вкус лапши существенно ухудшается. Кроме того, при этом лапша впитывает слишком много воды, и, следовательно, конечный продукт получается размягченным. Отметим, что содержание лактата калия в лапше быстрого приготовления по данному изобретению составляет предпочтительно 0,2-1,5 мас. %, более предпочтительно 0,3-1,0 мас. % общего количества лапши быстрого приготовления.

1-2. Кансуи

В настоящем документе термин «кансуи» относится к солям сильного основания и слабой кислоты, водный раствор которых имеет щелочную реакцию и которые используются при производстве китайской лапши или удона; конкретные примеры кансуи - смесь карбонатов (например, карбоната калия и карбоната натрия), пирофосфатов (например, четырехзамещенного пирофосфата калия и пирофосфата натрия), полифосфатов (например, полифосфата калия и полифосфата натрия), метафосфатов (например, метафосфата калия и метафосфата натрия), и фосфатов (например, трехзамещенного фосфорнокислого калия, двузамещенного фосфорнокислого калия, однозамещенного фосфорнокислого калия и трехзамещенного фосфорнокислого натрия).

Добавлением кансуи достигаются следующие преимущества.

(1) Кансуи воздействует на органические вещества, что вызывает появление специфического запаха, обусловленного присутствием пирролидина, триметиламина и подобных соединений.

(2) При добавлении кансуи содержащийся в пшенице глютен изменяется таким образом, что эластичность и гладкость теста возрастают (технологические свойства, важные для изготовления лапши).

(3) Кансуи воздействует на содержащиеся в пшенице флавоноидные пигменты, в результате чего получаемая лапша имеет бледно-желтый цвет.

Как говорилось выше, когда кансуи и лактат калия используются вместе, технологические свойства кансуи, важные для изготовления лапши, и эластичность получаемой лапши ухудшаются. Поэтому по данному изобретению добавление кансуи и добавление лактата калия четко разделены во времени, так что достигается максимальный эффект как от кансуи, так и от лактата калия.

1-3. Сырьевой порошковый материал

В качестве сырьевого порошкового материала для изготовления лапши по данному изобретению можно использовать муку (например пшеничную, рисовую, ржаную, ячменную, муку из иовлевых слез (Coix lacryma-jobi), муку из японского куриного проса  муку из итальянского проса (Setaria italica), кукурузную муку, муку из адзуки (Vigna angularis), соевую муку, гречневую муку, муку из киноа), крахмал (например, картофельный, тапиоковый, кукурузный), модифицированный крахмал (например, ацетилированный, этерифицированный, поперечно-сшитый).

муку из итальянского проса (Setaria italica), кукурузную муку, муку из адзуки (Vigna angularis), соевую муку, гречневую муку, муку из киноа), крахмал (например, картофельный, тапиоковый, кукурузный), модифицированный крахмал (например, ацетилированный, этерифицированный, поперечно-сшитый).

По данному изобретению сырьевой порошковый материал предпочтительно содержит белок. Когда сырьевой порошковый материал содержит белок, при производстве лапши имеет место реакция Майяра, и поэтому легко достигаются предпочтительные вкус и внешний вид хорошо приготовленного блюда. Если в сырьевом порошковом материале не содержится белок, вкус и вид хорошо приготовленного блюда можно придать лапше путем карамелизации, что затруднительно.

Также по данному изобретению сырьевой материал содержит комплекс белков, называемый глютеном (клейковиной). Если сырьевой порошковый материал содержит глютен, достигаются предпочтительные вкус и внешний вид хорошо приготовленного блюда и, кроме того, улучшаются технологические свойства, важные при изготовлении лапши. В контексте данного изобретения термин «глютен» относится конкретно к комбинации глютенина и глиадина. Глютенин - один из белков группы глютелинов, глиадин - из группы проламинов; когда в присутствии влаги эти белки связываются друг с другом, получается глютен. Таким образом, комбинация глютенина и глиадина рассматривается как глютен.

По данному изобретению сырьевым порошковым материалом для лапши быстрого приготовления служит предпочтительно пшеничная мука. Поскольку пшеничная мука содержит глютенин и глиадин, глютен может быть получен просто путем смешивания муки с водой для приготовления теста. Пшеничная мука бывает слабая, универсальная, сильная, из твердых сортов пшеницы и других разновидностей, различаясь по содержанию белка; по данному изобретению можно использовать любую из них.

Когда в качестве сырьевого порошкового материала вместо пшеничной муки используется материал, не содержащий глютена, например рисовая, ячменная или тапиоковая мука, предпочтительно добавлять отдельно глютен. Даже при использовании сырьевого порошкового материала, не содержащего глютена, можно добиться нужных технологических свойств и вкусовых качеств, сходных с таковыми при изготовлении лапши из пшеничной муки, путем добавления глютен, взятого в отдельности.

Сырьевой порошковый материал - это основной компонент лапши быстрого приготовления; по данному изобретению на его долю приходится предпочтительно 50 мас. % от всех сырьевых материалов для изготовления лапши. Если содержание сырьевого порошкового материала составляет менее 50 мас. %, технологические свойства, важные для получения лапши, ухудшаются, так что трудно получить желаемые вкусовые качества и внешний вид продукта.

По данному изобретению содержание глютена составляет предпочтительно от 2 мас. % до 30 мас. % в общем количестве полосок лапши. Когда содержание глютена составляет 2-30 мас. %, достигаются нужное соотношение между эластичностью и растяжимостью получаемой лапши и должная ее текстура. Поскольку при изготовлении лапши протекает реакция Майяра, достигаются хорошие вкусовые качества и внешний вид продукта.

1-4. Хлорид натрия

Считается, что избыточное потребление хлорида натрия повышает риск гипертензии, сердечных и других заболеваний, однако именно хлорид натрия - наиболее распространенный пищевой носитель соленого вкуса, а если вместо него используется только какой-либо заменитель, то становится выраженным дурной вкус продукта. Кроме того, хлорид натрия воздействует на глютен таким образом что увеличиваются эластичность и растяжимость полосок лапши и улучшаются технологические свойства и текстура. Поэтому при изготовлении лапши по данному изобретению предпочтительно берется определенное количество хлорида натрия.

По данному изобретению хлорид натрия добавляется в количестве предпочтительно 0,5-3 части на 100 частей (масса/масса) сырьевого порошкового материала (масса/масса). Когда хлорида натрия берется менее 0,5 весовых частей, эластичность и растяжимость лапши не улучшаются в должной мере. Но если количество добавленного хлорида натрия превышает 3 весовых части, обусловленный им соленый вкус становится таким сильным, что уже не нужно увеличивать соленость, добавляя лактат калия.

1-5. Дополнительные материалы

По данному изобретению помимо указанных выше сырьевых материалов в лапшу могут быть добавлены дополнительные материалы. А именно, по данному изобретению могут использоваться ксантановая камедь для достижения нужной текстуры продукта, полисахаридный загуститель (например, пектин), цельное яйцо (в случае китайской лапши) или шпинат (для получения зеленой лапши) для придания продукту желаемого цвета, сахара (например, глюкоза или фруктоза) для сладости, ароматизирующие агенты для создания того или иного аромата, жиры или масла для улучшения технологических свойств и другие ингредиенты.

2. Способ изготовления

Далее конкретно описывается способ изготовления лапши быстрого приготовления по данному изобретению.

Этап 1. Получение теста для лапши (этап замешивания)

К сырьевому порошковому материалу добавляют воду для замеса, содержащую по меньшей мере кансуи, и перемешивают до получения теста. Время перемешивания ничем особо не ограничивается, обычно замес теста занимает от 5 до 30 минут. Также никак особо не ограничивается тип устройства (смесителя), используемого для замешивания теста; пригодны как порционные, так и струйные смесители. Вода для замешивания теста может содержать дополнительные материалы, например хлорид натрия, восстанавливающие сахара (для влияния на окраску продукта) и полисахаридные загустители.

Этап 2-1. Получение полосок сырой лапши

Способ изготовления полосок сырой лапши - это способ, в котором (а) тесто, полученное на этапе 1, раскатывают, складывая его и раскатывая снова, так что в итоге получается пласт установленной толщины, который нарезают продольно на полоски при помощи лапшерезки или подобного режущего устройства (резаная лапша); (b) тесто продавливают через отверстия установленного размера (прессовая, или экструдированная лапша); (с) тесто растягивают, одновременно скручивая и тем самым формуя его определенным образом в виде лапши (лапша ручной формовки). Примерами резаной лапши являются китайская лапша и удон, пример прессовой лапши - спагетти, пример вручную сформованной лапши - сомэн. Эти способы можно сочетать; например, получать путем экструзии ленты теста и нарезать их (комбинация способов (а) и (b)).

Этап 2-2. Обработка паром и/или варка

По данному изобретению полоски сырой лапши обрабатывают паром и/или, если нужно, варят в кипящей воде для получения желатинизированной лапши. Крахмал, содержащийся в пшеничной муке или другом сырьевом порошковом материале, называют сырым; он имеет плотную молекулярную структуру и переваривается медленно, но после нагревания с водой его структура изменяется, крахмал становится желатинизированным и в таком виде легко переваривается. Температура обработки водяным паром или водой никак особо не ограничивается; при обработке сырой лапши водяным паром при нормальном давлении или кипящей водой, температура составляет 95-100°С; при использовании перегретого водяного пара температура обработки составляет 100-350°С.

Когда сырьевой порошковый материал предварительно желатинизирован (например, берут желатинизированную пшеничную муку или желатинизированный крахмал), в обработке водяным паром и/или кипящей водой нет необходимости. Также в этом этапе нет нужды, если применяется способ, в котором на этапе ароматизации полоски лапши кипятят в воде, содержащей лактат калия.

Этап 3. Ароматизация

По данному изобретению требуется этап добавления лактата калия к полоскам лапши для придания ей определенного вкуса (далее в настоящем документе этот этап называется этапом ароматизации). Когда лактат калия добавляется после образования полосок лапши, она приобретает соленый вкус, на технологические свойства, обеспечиваемые кансуи, лактат калия не влияет.

Для придания нужного вкуса применяется метод погружения полосок лапши в жидкую приправу (метод погружения) и/или метод разбрызгивания жидкой приправы (метод распыления) на полоски лапши, или же другой подобный способ.

При использовании метода погружения концентрация лактата калия в жидкой приправе составляет предпочтительно 1,0-10,0 мас. %. Если концентрация лактата калия в жидкой приправе для погружения меньше 1,0 мас. %, усиления соленого вкуса добиться трудно. А если концентрация лактата калия в жидкой приправе составит 10,0 мас. % или более, то соленость рассола окажется слишком крепкой и поэтому у полосок лапши не будет нужного соленого вкуса.

По данному изобретению для улучшения соленого вкуса и текстуры лапши этап 2-2 предпочтительно осуществляется для желатинизации полосок лапши до этапа ароматизации.

Концентрация лактата калия в рассоле составляет предпочтительно 1,0-10,0 мас. %. Если концентрация лактата калия в рассоле ниже 1,0 мас. %, усиления соленого вкуса добиться трудно. А если концентрация лактата калия в рассоле составит 10,0 мас. % или более, то соленость рассола окажется слишком крепкой и поэтому у полосок лапши не будет нужного соленого вкуса.

Этап 4. Нарезка/формование

При изготовлении резаной лапши полоски лапши непрерывно транспортируются конвейером вплоть до этапа ароматизации, и на этапе нарезки они поперечно нарезаются на порции, пригодные для одного приема пищи. Затем нарезанные поперек полоски лапши автоматически подаются в металлическую форму. При производстве экструдированной или формованной вручную лапши полоски лапши подаются на этап сушки, не проходя этап нарезки/формования.

Этап 5. Сушка

Поскольку до этапа сушки полоски сырой лапши содержат 25-65 мас. % влаги, необходимо высушивать лапшу до содержания влаги 1-15 мас. % для повышения способности готового продукта к хранению. Примерами методов высушивания полосок лапши при производстве лапши быстрого приготовления являются быстрая сушка в раскаленном масле и сушка горячим воздухом.

Метод быстрой сушки в раскаленном масле

Метод быстрой сушки в раскаленном масле состоит в том, что полоски лапши пропускают через масло с температурой 100-200°С в течение 1-4 минут, в результате чего она дегидратируется до содержания влаги около 1-5 мас. %. Метод быстрой сушки в раскаленном масле, как правило, не применяется в случае экструдированной и вручную сформованной лапши, которую не нарезают поперечно.

Метод сушки горячим воздухом

Метод высушивания горячим воздухом состоит в том, что полоски лапши помещают в поток воздуха с температурой 50-170°С на 10-180 минут, в результате чего вода испаряется до содержания влаги 8-15 мас. %. В случае применения метода сушки горячим воздухом нет нужды в поперечной нарезке нитей лапши и помещении их в форму, поэтому данный метод используется применительно не только к резаной лапше, но также к экструдированной и формованной вручную.

Примеры

Вода для замешивания теста

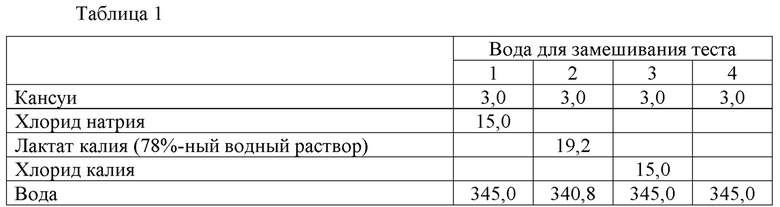

Приготовляли воду для замешивания теста 1, растворяя 3 части кансуи (карбонат калия : карбонат натрия = 3:2) и 15 частей хлорида натрия в 345 частях воды. Также приготовляли воду для замешивания 2, 3 и 4, изменяя в смеси соотношение воды, кансуи, хлорида натрия, хлорида калия и лактата калия (78%-ного водного раствора), как показано в таблице 1.

Экспериментальные примеры

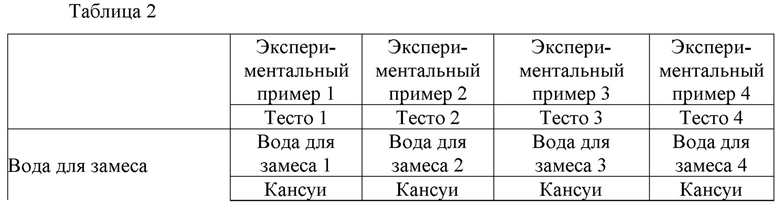

Смешивали 900 частей пшеничной муки и 100 частей ацетилированного тапиокового крахмала, к полученному порошковому материалу прибавляли 363 части воды для замешивания теста 1 и перемешивали в течение 15 минут с помощью порционного смесителя; в результате получали комковатое тесто 1 (экспериментальный пример 1). Таким же образом получали тесто 2, 3 и 4 (экспериментальные примеры 2-4), взяв воду для замешивания 2, 3 или 4 соответственно.

Определение свойств теста

Для каждого варианта теста 1-4 определяли свойства, используя фаринограф Брабендера (производства Brabender). Фаринографом называют прибор для определения сопротивления замешиваемого теста лопастям смесителя, которое измеряется как вращающий момент в единицах Брабендера (FU); конкретные условия измерения по данному изобретению описаны ниже. Хотя время замеса теста в вариантах 1-4 составляло 15 минут, при измерениях для оценки свойств теста перемешивание продолжалось 60 минут.

Измерительный прибор - фаринограф-Е (производство Brabender)

Количество порошкового материала - 200 г

Количество добавляемой воды - 70 г

Температура - 30°С

Скорость вращения лопастей - 45 мин-1

Время измерения (продолжительность перемешивания) - 3600 секунд

Интервал между замерами - 2 секунды

Результаты определения свойств теста представлены в таблице 2. Хотя существует установленный диапазон варьирования условной вязкости, определяемой с помощью фаринографа, данные по условной вязкости, приведенные в таблице 2, являются средним варьирующих значений. Результаты измерений (минимальное, среднее и максимальное значения) для каждого из экспериментальных примеров иллюстрируются фиг. 1-4; сравнение экспериментального примера 2 (в котором вода для замешивания теста содержит лактат калия) с другими экспериментальными примерами иллюстрируется фиг. 5-7.

Понятно, как явствует из таблицы 2 и фиг. 7, что в том случае, когда добавляется лактат калия, образование теста задерживается, то есть технологические свойства, важные для получения лапши, ухудшаются. Кроме того, как ясно из таблицы 2 и фиг. 6 и 7, лактат калия не дает эффекта увеличения максимальной условной вязкости (эластичности лапши) в отличие от хлорида натрия или хлорида калия. Следовательно, нужно добавлять лактат калия не в процессе получения лапши, а после него.

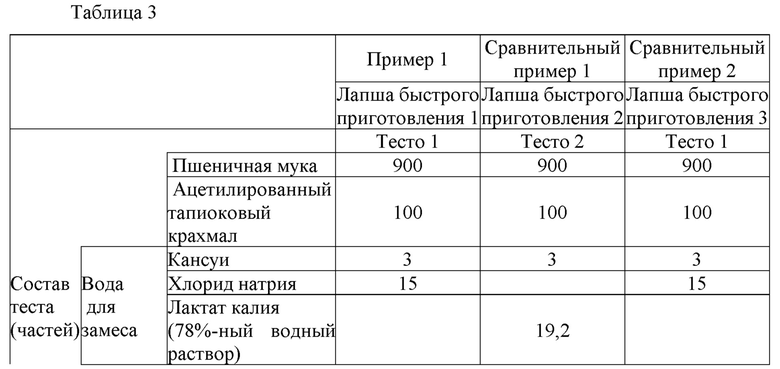

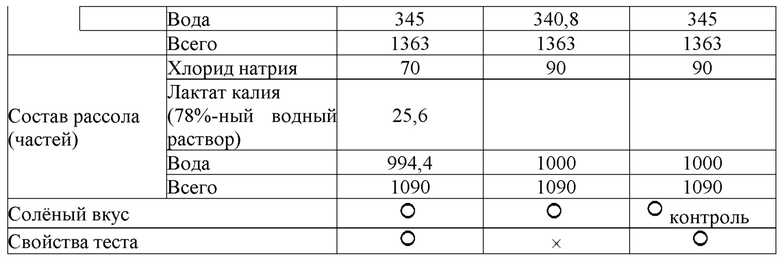

Пример 1

Замешивали тесто 1, раскатывали его раскаточным валком в пласт толщиной 0,9 мм, который нарезали роликовым дисковым ножом (дисковые лезвия №20, ширина бороздки 1,5 мм) на полоски лапши. Полученные полоски лапши обрабатывали насыщенным паром (скорость потока 270 кг/ч) в течение 2 минут.

Пропаренные полоски лапши погружали на 20 секунд в рассол 1, содержащий 70 частей хлорида натрия, 25,6 частей лактата калия (78%-ного раствора) и 994,4 части воды; затем полоски лапши разрезали поперек на куски длиной около 30 см (100 г) и заполняли ими форму. Полоски лапши в форме высушивали в пальмовом масле с температурой 150°С в течение 2 минут 30 секунд (метод быстрой сушки в раскаленном масле), в результате чего получалась лапша быстрого приготовления 1, содержащая 2 мас. % влаги. Масса полосок лапши в заполненной форме составляла 100 г, масса полученной лапши быстрого приготовления после высушивания - 66 г.

Сравнительный пример 1

Замешивали тесто 2, раскатывали его раскаточным валком в пласт толщиной 0,9 мм, который нарезали роликовым дисковым ножом (дисковые лезвия №20, ширина бороздки 1,5 мм) на полоски лапши. Полученные полоски лапши обрабатывали насыщенным паром (скорость потока 270 кг/ч) в течение 2 минут.

Пропаренные полоски лапши погружали на 20 секунд в рассол 2, содержащий 90 частей хлорида натрия и 1000 частей воды; затем полоски лапши разрезали поперек на куски длиной около 30 см (100 г) и заполняли ими форму. Полоски лапши в форме высушивали в пальмовом масле с температурой 150°С в течение 2 минут 30 секунд (метод быстрой сушки в раскаленном масле), в результате чего получалась лапша быстрого приготовления 2, содержащая 2 мас. % влаги. Как и в случае изготовления лапши быстрого приготовления 1, масса полосок лапши в заполненной форме составляла 100 г, масса полученной лапши быстрого приготовления после высушивания - 66 г.

Сравнительный пример 2

Замешивали тесто 4, раскатывали его раскаточным валком в пласт толщиной 0,9 мм, который нарезали роликовым дисковым ножом (дисковые лезвия №20, ширина бороздки 1,5 мм) на полоски лапши. Полученные полоски лапши обрабатывали насыщенным паром (скорость потока 270 кг/ч) в течение 2 минут.

Пропаренные полоски лапши погружали на 20 секунд в рассол 2, содержащий 90 частей хлорида натрия и 1000 частей воды; затем полоски лапши разрезали поперек на куски длиной около 30 см (100 г) и заполняли ими форму. Полоски лапши в форме высушивали в пальмовом масле с температурой 150°С в течение 2 минут 30 секунд (метод быстрой сушки в раскаленном масле), в результате чего получалась лапша быстрого приготовления 3, содержащая 2 мас. % влаги. Как и в случае изготовления лапши быстрого приготовления 1, масса полосок лапши в заполненной форме составляла 100 г, масса полученной лапши быстрого приготовления после высушивания - 66 г.

Соленый вкус

Соленый вкус оценивала группа экспертов по оценке качества пищевой продукции, используя сравнительный пример 2 как референсный.

Оценка «хорошо» присваивалась, если 9 или более членов указанной группы считали, что образец продукта обладает таким же вкусом, как в сравнительном примере 2, или же более выраженным.

Оценка «плохо» присваивалась во всех остальных случаях.

Заключение

Из результатов определения свойств теста явствует, что лактат калия негативно влияет на его технологические свойства, важные для изготовления лапши. В то же время нет существенной разницы в соленом вкусе, независимо от того, добавляется ли лактат калия в воду для замешивания теста или в рассол, используемый после получения лапши. Следовательно, когда лактат калия добавляется не в процессе изготовления лапши, а после ее получения, можно успешно придать продукту соленый вкус, сохраняя текстуру лапши.

Изобретение относится к пищевой промышленности. Способ получения лапши быстрого приготовления, включающий по меньшей мере следующие этапы 1-3: этап 1 смешивания сырьевого порошкового материала, воды и кансуи для получения теста для лапши; этап 2 изготовления полосок лапши из теста для лапши и этап 3 добавления лактата калия к полоскам лапши. Причем лактат калия добавляют в количестве от 0,1 мас. % до 2,5 мас. % относительно общего количества лапши быстрого приготовления, и при этом сырьевой порошковый материал содержит глютен, содержание которого составляет в лапше от 2 мас. % до 30 мас. % от общего количества полосок лапши. Изобретение позволяет добавлять лактат калия для придания соленого вкуса, а также сохранения текстуры лапши без ухудшения ее свойств. 2 з.п. ф-лы, 7 ил., 3 табл.

1. Способ получения лапши быстрого приготовления, включающий по меньшей мере следующие этапы 1-3:

этап 1 смешивания сырьевого порошкового материала, воды и кансуи для получения теста для лапши;

этап 2 изготовления полосок лапши из теста для лапши; и

этап 3 добавления лактата калия к полоскам лапши,

причем лактат калия добавляют в количестве от 0,1 мас. % до 2,5 мас. % относительно общего количества лапши быстрого приготовления, и при этом сырьевой порошковый материал содержит глютен, содержание которого составляет в лапше от 2 мас. % до 30 мас. % от общего количества полосок лапши.

2. Способ получения лапши быстрого приготовления по п. 1, в котором полоски лапши желатинизируются до этапа 3.

3. Способ получения лапши быстрого приготовления по п. 1 или 2, в котором сырьевой порошковый материал содержит пшеничную муку.

| СУХАЯ ЛАПША БЫСТРОГО ПРИГОТОВЛЕНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2501316C2 |

| US 6197360 B1, 06.03.2001 | |||

| JP 2000175638 A, 27.06.2000. | |||

Авторы

Даты

2022-02-04—Публикация

2019-02-14—Подача