Изобретение относится к металлургии, в частности, к получению слоистых биметаллических композитов (покрытию стальных полос порошками цветных металлов).

Известен способ покрытия стальных полос алюминием, включающий зачистку ее поверхности, аэрозольное нанесение суспензии алюминиевого порошка, сушку, прокатку в термостатированном режиме при температуре 343-353 К с натяжением, величину которого определяют по формуле:

(tp-250)(K1-K2)(E100-mtp)<σ1<0,95σ02,

с обжатием, обеспечивающим заданную плотность покрытия (Патент РФ №2081939, МПК7 С23С 24/06, опубл. 20.06.1997).

Недостатками способа являются:

1. Низкая пластичность полученного покрытия;

2. Невозможность получения покрытия толщиной более 50 мкм.

Известен способ покрытия стальных полос алюминием, включающий подготовку ее поверхности, прокатку при температуре 373-473 К с обжатием 30-50% и подачей в очаг деформации между валком и полосой сухого алюминиевого порошка, последующую термообработку (Патент РФ №2182191, МПК7 С23С 24/08, С23С 24/06, опубл. 10.05.2002).

Недостатками способа являются:

1. Недостаточная пластичность получаемой полосы для последующего формования;

2. Низкая прочность слоя покрытия.

Техническим результатом данного изобретения является получение слоистого композита системы сталь-алюминий с пластичностью обеспечивающей высокие степени деформации, и упрочненным алюминиевым слоем.

Указанный технический результат достигается тем, что в способе получения слоистого композита системы сталь-алюминий с повышенными механическими свойствами, включающем подготовку стальной полосы, подачу в очаг деформации между валком и полосой сухого алюминиевого порошка, совместную горячую прокатку полосы и алюминиевого порошка с обжатием 30-50% и последующую термическую обработку, согласно изобретения, стальную полосу с предварительно нанесенным алюминиевым покрытием подвергают дополнительной холодной прокатке с конечной степенью обжатия 15-25% и прокатке волочением с высотной деформацией 20-30%.

Указанные признаки: дополнительная прокатка полосы с обжатием 15-25% и последующее обжатие методом прокатка-волочение с высотной деформацией 20-30% являются необходимыми для достижения поставленной цели, т.е. повышенной пластичности алюминированной полосы и повышенной прочности покрытия.

Суть данных признаков заключается в следующем:

- дополнительная прокатка полосы предварительно покрытой алюминием с обжатием 15-25% разрывает интерметаллическую прослойку на фрагменты длиной 20-30 мкм;

- последующая обработка методом прокатка-волочение с высотной деформацией 20-30% создает вихревые деформации в алюминиевом слое, отрывает от стальной основы интерметаллические фрагменты, перемалывает их в алюминии до субмикронных и нанометрических размеров, упрочняя слой алюминия, и одновременно сваривает ювенильные поверхности алюминия и стали.

Дополнительная обработка материала (покрытой алюминием полосы) давлением (ОМД) путем прокатки необходима для достижения следующих эффектов: для разрушения целой интерметаллидной прослойки на множество коротких (20-30 мкм) фрагментов и сваривания в промежутках между фрагментами стали и алюминия. Такого эффекта можно достичь при обжатии не менее 15%. Эти изменения в структуре слоистого композита обеспечивают дальнейшую обработку методом прокатка-волочение без отслоений.

ОМД методом прокатка-волочение также выполняет две функции: вихревые деформации в алюминиевом слое отрывают фрагменты интерметаллидного хрупкого слоя по всей контактной поверхности, перемалывают их до субмикронных и нанометрических размеров, упрочняя, таким образом, слой покрытия, и за счет высотной деформации 20-30% сваривает вновь образованные ювенильные поверхности алюминия и стали в зоне контакта, с образованием нанометрического пластичного слоя твердого раствора алюминия и железа.

При выполнении ОМД прокаткой обжатие 15-25% являются оптимальными величинами, так как при обжатии менее 15% фрагментация хрупкого слоя происходит не по всему промежуточному слою и размеры фрагментов слишком большие, что при дальнейшей обработке приводит к скалыванию покрытия. Выбор степени обжатия более 25% нецелесообразен из-за повышенного наклепа материала основы без получения позитивных результатов по фрагментации слоя интерметаллидов.

В процессе ОМД методом прокатка-волочение степень высотной деформации 20-30% также необходимое условие поскольку: при степени высотной деформации менее 20% фрагменты интерметаллидов еще недостаточно размолоты, что вызывает анизотропию свойств покрытия и столь низкое обжатие недостаточно для качественной сварки алюминиевого и стального слоев. Высотная деформация выше 30% приводит к технологически неоправданному наклепу основы.

Пример конкретного осуществления.

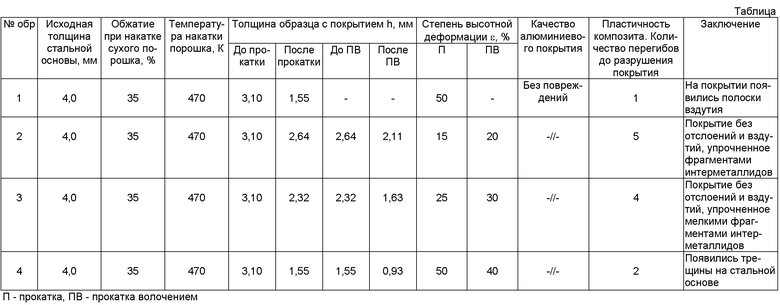

Экспериментальную проверку предлагаемого технического решения проводили на образцах стали 08ПС толщиной 4 мм. Для покрытия использовали порошок ПА-1 с гранулометрическим составом 50÷60 мкм. Совместную прокатку сухого алюминиевого порошка и механически очищенной от оксидов стальной полосы осуществляли на прокатном стане ЦКБММ-35 с обжатием 35% при температуре 470К. После прокатки покрытую полосу отжигали в муфельной печи при температуре 953К в течение 5 мин. при скорости нагрева ≤2% сек. Полученный таким образом слоистый композит сначала методом прокатки обжимали в вышеуказанном стане со степенью деформации 15÷25%, а затем методом прокатка-волочение обжимали со степенью деформации 20÷30%. Результаты экспериментальной проверки представлены в таблице.

Данные таблицы показывают, что заявленные параметры обработки обеспечивают наивысшую пластичность композита при качественной поверхности покрытия упрочненного субмикронными и нанометрическими фрагментами интерметаллида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2528926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СИСТЕМЫ ТИТАН-АЛЮМИНИЙ | 2015 |

|

RU2614511C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТА НА ОСНОВЕ НИОБИЯ И АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2013 |

|

RU2521945C1 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2468122C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТА НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539496C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТА НА ОСНОВЕ НИКЕЛЯ И АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2554834C1 |

| СПОСОБ ПОКРЫТИЯ СТАЛЬНОЙ ПОЛОСЫ АЛЮМИНИЕМ | 2000 |

|

RU2182191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2407640C2 |

Изобретение относится к металлургии, в частности к получению слоистых биметаллических композитов. Проводят подготовку стальной полосы, подачу в очаг деформации между валком и полосой сухого алюминиевого порошка, совместную прокатку полосы и упомянутого алюминиевого порошка с обжатием 30-50% с получением алюминиевого покрытия на стальной полосе и последующую термическую обработку. После термической обработки стальную полосу с нанесенным алюминиевым покрытием подвергают холодной прокатке с конечной степенью обжатия 15-25% и прокатке волочением с высотной деформацией 20-30%. Обеспечивается получение слоистого композита системы сталь-алюминий, упрочненного алюминиевым слоем, и с пластичностью, обеспечивающей высокие степени деформации. 1 табл., 1 пр.

Способ получения слоистого композита системы сталь-алюминий, включающий подготовку стальной полосы, подачу в очаг деформации между валком и полосой сухого алюминиевого порошка, совместную прокатку полосы и упомянутого алюминиевого порошка с обжатием 30-50% с получением алюминиевого покрытия на стальной полосе и последующую термическую обработку, отличающийся тем, что после термической обработки стальную полосу с нанесенным алюминиевым покрытием подвергают холодной прокатке с конечной степенью обжатия 15-25% и прокатке волочением с высотной деформацией 20-30%.

| СПОСОБ ПОКРЫТИЯ СТАЛЬНОЙ ПОЛОСЫ АЛЮМИНИЕМ | 2000 |

|

RU2182191C2 |

| СПОСОБ ПОКРЫТИЯ СТАЛЬНОЙ ПОЛОСЫ АНТИФРИКЦИОННОЙ ПОРОШКОВОЙ СМЕСЬЮ | 2001 |

|

RU2208660C1 |

| СПОСОБ ПОКРЫТИЯ СТАЛЬНОЙ ПОЛОСЫ АЛЮМИНИЕМ | 1994 |

|

RU2081939C1 |

| JP 59054481 A, 29.03.1984 | |||

| JP 59083769 A, 15.05.1984. | |||

Авторы

Даты

2013-12-20—Публикация

2012-04-16—Подача