Изобретение относится к области материаловедения и может быть использовано в технологических циклах получения многослойных композитов на основе системы Ni-Al, а также прекурсоров для синтеза наноструктурных интерметаллических соединений данной системы. Известен способ получения многослойных нанокомпозитных материалов путем многократной пакетной прокатки (Карпов М.И., Внуков В.И., Волков К.Г. и др. Возможности метода вакуумной прокатки как способа получения многослойных композитов с нанометрическими толщинами слоев // Материаловедение. 2004. №1. С.48-53). На начальном этапе каждого цикла собирается многослойный пакет, который сначала подвергается прокатке на вакуумном прокатном стане с предварительным нагревом, а затем прокатывается при комнатной температуре до ленты тонкого сечения. В первом цикле пакеты собираются из чередующихся фольг двух или более разнородных металлов и сплавов, а в каждом из последующих циклов - уже из многослойных фольг, полученных после предыдущего цикла. Этот способ позволяет получать композиты с минимальной толщиной слоев около 10 нанометров. Недостатком данного способа является технологическая сложность процесса обработки, требующего нагрева материала, чистоты поверхности образцов и вакуума.

Известен способ получения многослойных покрытий методом магнетронного распыления (Noro J., Ramos A.S., Vieira M.T. Intermetallic phase formation in nanometric Ni/Al multilayer thin films // Intermetallics. 2008. Vol.16, №9. P.1061-1065), позволяющий получать толщину слоев Ni и Al на уровне нескольких нанометров. Недостатком данного способа является низкая скорость нанесения покрытий.

Наиболее близким по технической сущности решением, выбранным в качестве прототипа, является способ получения композита на основе системы Mg-Ni (Révész Á., Kánya Zs., Verebélyi Т., Szabó P.J., Zhilyaev A.P., Spassov T. The effect of high-pressure torsion on the microstructure and hydrogen absorption kinetics of ball-milled Mg70Ni30 // Journal of Alloys and Compounds. 2010. Vol.504. №1. P.83-88). Этот способ включает механическую обработку смеси порошков Mg и Ni в шаровой мельнице и последующее компактирование методом кручения под давлением. При этом подобная комбинированная механическая обработка в целях получения многослойных композитных материалов на основе никеля и алюминия ранее не использовалась.

Задачей настоящего изобретения является разработка способа получения композита никеля и алюминия разного состава со слоистой (ламинатной) структурой, характеризующейся наномасштабным размером зерен и слоев, повышенной твердостью и большой удельной площадью межфазных границ.

Поставленная задача решается посредством того, что заявленный способ включает механическую обработку смеси металлических порошков в шаровой мельнице в инертной атмосфере и последующее компактирование кручением под квазигидростатическим давлением (на наковальнях Бриджмена), но в отличие от прототипа в качестве исходных материалов используют смесь порошков никеля и алюминия чистотой не менее 98% с долей алюминия от 5 до 40 мас.%, обработку порошков проводят в планетарной шаровой мельнице при ускорении шаров от 100 до 600 м/с2 продолжительностью от 0,5 до 20 минут, компактирование осуществляют при температуре от 10 до 100°C, давлении от 2 до 10 ГПа и относительном повороте наковален при кручении до достижения сдвиговой деформации γ≥50.

Предложенный способ осуществляется следующим образом. На первом этапе проводится механическая обработка (активация) смеси порошков Ni и Al в шаровой мельнице. Загрузка и обработка порошков производятся в инертной атмосфере. Продолжительность механической активации, коэффициент загрузки, количество и размер мелющих тел выбираются в зависимости от характеристик шаровой мельницы. Для ограничения разогрева материала в процессе обработки мельница оснащается водяным охлаждением или обработка осуществляется с перерывами. В процессе механической активации в шаровой мельнице формируются композитные порошинки из никеля и алюминия. В результате комплексной реализации процессов деформации, слипания и фрагментации происходит механическое перемешивание компонентов внутри порошинок, что сопровождается увеличением площади межфазных границ и уменьшением размеров фаз. Выбор параметров обработки ограничен, с одной стороны, необходимостью как можно более глубокого перемешивания компонентов композита. С другой стороны, механическая активация способна обеспечить активацию процессов синтеза интерметаллических фаз Al2Ni, Al3Ni2, AlNi, AlNi3 на межфазных границах, интенсивность которых зависит как от общего разогрева материала и оснастки мельницы, так и от величины тепловой энергии, выделяющейся в локальной области при единичном акте столкновения. В связи с этим максимальная продолжительность обработки ограничена допустимыми пределами объемных долей этих интерметаллидов, а также загрязнения материала продуктами износа оснастки мельницы.

Компактирование полученных после механической активации прекурсоров проводится путем приложения высокого квазигидростатического давления. Для более полной консолидации (минимизации остаточной пористости) давление выбирается не ниже напряжения пластического течения обрабатываемого композита. В условиях приложенного давления производится деформация сдвигом, что приводит к формированию в материале анизотропной слоистой структуры, в поперечном сечении представленной чередующимися полосами никеля и алюминия, преимущественно параллельными направлению действия сдвиговых напряжений. Ширина полос в направлении, параллельном оси кручения, зависит от предварительной механической активации и степени сдвиговой деформации. Возможно получение состояний, в которых более 50% объема материала занимают полосы с шириной менее 15 нм. При этом в предлагаемом способе степень деформации сдвигом не должна быть ниже γ=L/h, где L - средний размер однофазных областей в порошке после обработки в шаровой мельнице, h - требуемая средняя ширина слоев в данном участке образца. Сдвиговая деформация также способствует снижению остаточной пористости, что обеспечивает повышение механических (прочностных) характеристик композита. Следует отметить, что процесс компактирования и деформации может проводиться при комнатной температуре без внешнего нагрева или охлаждения образца.

Пример использования заявленного изобретения приведен ниже.

ПРИМЕР

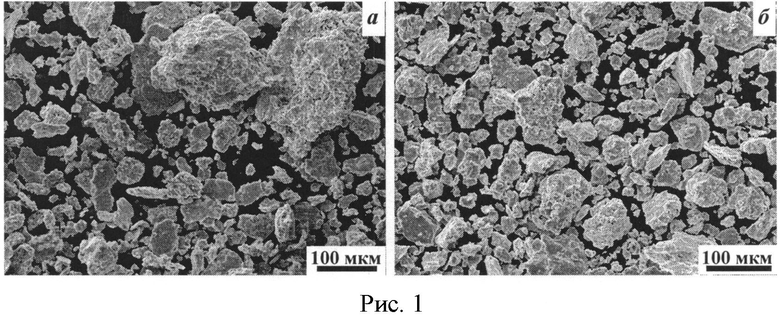

Использовались порошки Ni (чистота 99%) и Al (марки ПА-4, чистота не менее 98%). Смесь порошков 86,7 мас.% Ni и 13,3 мас.% А1 была подвергнута механической активации в планетарной шаровой мельнице АГО-2 продолжительностью 1, 2, 3, 4 и 5 минут. При обработке использовалась стальная оснастка, атмосфера Ar, центробежное ускорение шаров составляло 400 м/с2. Как показано на рисунке 1 (Морфология смеси Ni+Al после 1 минуты (а) и 5 минут (б) механической обработки в шаровой мельнице, растровая электронная микроскопия), после механической активации размер порошинок находится в диапазоне от субмикронных до 100-200 микрометров.

Компактирование и деформация механоактивированной смеси осуществлялись методом кручения под давлением 4 ГПа на наковальнях Бриджмена при температуре 20°C. Величина относительного поворота наковален составила 0,5 оборота. В результате были получены образцы в форме дисков диаметром 8 мм и толщиной 0,2 мм. Степень деформации рассчитывали по формуле γ=2×π×N×r/H, где N - число оборотов, r - расстояние от оси кручения, Н - толщина образца. Таким образом, на расстоянии 4 мм от оси кручения степень деформации составила γ≈63. На рисунке 2 приведены светлопольные изображения микроструктуры и соответствующая картина микродифракции, полученные в просвечивающем электронном микроскопе в сечении, перпендикулярном плоскости наковален на расстоянии 4 мм от оси кручения, продолжительность предварительной механоактивации составляла 2 минуты. В указанном сечении микроструктура представлена чередующимися полосами Ni и Al. Ширина полос, разделенных как межфазными, так и межзеренными границами, составляет, как правило, 3-30 нм (рис.3, ширина полос в композите Ni+Al после 2 минут механической активации и последующего кручения под давлением, расстояние 4 мм от оси кручения). Согласно проведенным на основе полученных результатов оценкам удельная площадь межфазных границ в данном материале составляет порядка 15 м2/г, что свидетельствует о высокой реакционной способности композита. Микротвердость механокомпозита на этапе механической активации возрастает до 6 ГПа (после 5 минут обработки), а на этапе компактирования - до 7-8 ГПа.

Важной особенностью структурных состояний, полученных настоящим способом, является фрагментация полос на зерна и субзерна с высокой плотностью дефектов кристаллического строения в их объеме и на межзеренных границах, что обеспечивает как дополнительные возможности повышения механических характеристик композита (деформационное упрочнение), так и изменение теплофизических свойств материала за счет аккумулированной энергии деформации.

К преимуществам изобретения следует отнести технологическую простоту обработки, отсутствие требования дополнительного нагрева материала в процессе обработки, малую продолжительность цикла обработки, формирование в материале наноструктурного состояния с шириной полос несколько десятков нанометров, увеличение реакционной способности компонентов композита в связи с увеличением площади межфазных границ, реализацию деформационного и дисперсного упрочнения материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТА НА ОСНОВЕ МЕДИ И АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2014 |

|

RU2539496C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТА НА ОСНОВЕ НИОБИЯ И АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2013 |

|

RU2521945C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ АМОРФНО-НАНОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ | 2012 |

|

RU2492249C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2523477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛОМ | 2006 |

|

RU2347651C2 |

| Способ получения изделия из порошковой ТРИП-стали | 2023 |

|

RU2812438C1 |

| Способ изготовления активной массы катода литиевого аккумулятора | 2023 |

|

RU2815267C1 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

Изобретение относится к области материаловедения и может быть использовано для получения многослойных композитов на основе системы Ni-Al, а также прекурсоров для синтеза наноструктурных интерметаллических соединений данной системы. Способ получения многослойного композита на основе никеля и алюминия включает механическую обработку смеси металлических порошков в шаровой мельнице в инертной атмосфере и последующее компактирование кручением под квазигидростатическим давлением на наковальнях Бриджмена. В качестве исходных материалов используют смесь порошков никеля и алюминия чистотой не менее 98% с долей алюминия от 5 до 50 мас.%, обработку порошков проводят в планетарной шаровой мельнице при ускорении шаров от 100 до 600 м/с2 продолжительностью от 0,5 до 10 минут, компактирование осуществляют при температуре от 10 до 100°C, давлении от 2 до 10 ГПа и относительном повороте наковален при кручении до достижения сдвиговой деформации γ≥50. Материал характеризуется увеличенной площадью межфазных границ, что повышает его твердость. 3 ил., 1 пр.

Способ получения многослойного композита на основе никеля и алюминия, включающий механическую обработку смеси металлических порошков в шаровой мельнице в инертной атмосфере и последующее компактирование кручением под квазигидростатическим давлением на наковальнях Бриджмена, отличающийся тем, что в качестве исходных материалов используют смесь порошков никеля и алюминия чистотой не менее 98% с долей алюминия от 5 до 40 мас.%, обработку порошков проводят в планетарной шаровой мельнице при ускорении шаров от 100 до 600 м/с2 продолжительностью от 0,5 до 20 минут, компактирование осуществляют при температуре от 10 до 100°C, давлении от 2 до 10 ГПа и относительном повороте наковален при кручении до достижения сдвиговой деформации γ≥50.

| Revesz A | |||

| at al, The effect of high-pressure torsion on the microstructure and hydrogen absorption kinetics of ball-milled Mg70Ni30, Journal of Alloys and Compounds, 2010, vol.504, N 1, реферат | |||

| Устройство для измерения температур внутри буртов свеклы, картофеля и т.п. продуктов | 1928 |

|

SU11289A1 |

| US 6077327 A, 20.06.2000 | |||

| JP 2001119082 A, 27.04.2001 | |||

Авторы

Даты

2015-06-27—Публикация

2014-01-10—Подача