Изобретение относится к технике химико-механической обработки металлов давлением (ОМД) с нагревом в жидких средах и с возможностью термической обработки и нанесения покрытий. В первую очередь имеются в виду штамповка, профилирование и волочение изделий из углеродистых и низколегированных сталей с последующим нанесением горячих жидкофазных алюминий - цинковых и алюминиевых покрытий в одной производственной линии. Также возможны на основе предлагаемых решений и другие методы ОМД разных изделий из других металлов с нанесением покрытий разных составов.

Предлагаемые решения приняты на основе: (1) использования ионных расплавов хлоридов в качестве среды для нагрева изделий и в качестве технологической смазки при ОМД, а также среды для термической обработки изделий после ОМД; (2) применения двух разных составов ионных расплавов - сначала низкотемпературного и затем - высокотемпературного; (3) применение ионных расплавов с.защитой углеродистых и низколегированных сталей от окисления без защитных атмосфер.

Применение ионных расплавов хлоридов обеспечивает обработку при задаваемых температурах в процессе ОМД, что регулируется нагревом и составами расплавов. Можно выгодно использовать электропроводность ионных расплавов - для их электродного нагрева с высоким КПД, а также возможность электрохимической ОМД подобно волочению труб в водных средах (Я.Н.Липкин, Т.К.Коростелева, М.Р.Басшапова. «Современное состояние и тенденции развития химической обработки труб», «Черметинформация», М., 1988, Сер. Трубное производство, вып.2, 34 с.).

Известно использование хлоридов в смазках при ОМД как добавок и во флюсах для лучшего смачивания (В.П.Кочергин. «Пути повышения коррозионной стойкости металлов и сплавов в расплавленных электролитах». Сб. «Ионные расплавы», Киев: «Наукова думка», 1975, вып.3, с.49-65; Я.Н.Липкин, В.М.Штанько «Химическая и электрохимическая обработка стальных труб». М.: Металлургия, 1882, изд. 2е, 256 с.).

Известно широкое применение ионных расплавов с солевыми эвтектиками для нагрева и термической обработки металлов (Е.А.Смольников. «Термическая и химико-термическая обработка инструментов в соляных ваннах». М.: Машиностроение, 1989, 312 с.).

Скорость нагрева металлов в расплавленных солях в 4-5 раз выше, чем в пламенных и воздушных печах.

Для термической и химико-термической обработки применяются три группы нагрева в солевых расплавах: (1) при 1000-1300°С, (2) при 700-950°С и (3) при 140-700°С. Летучесть хлоридов (в % от массы за 10 часов при 900°С) у CaCl2=57, NaCl=14,7, KCl=6,15, BaCl2=5,63.

LiCl заметно испаряется выше 1000°С, a КСl, NaCl, ВаСl и CaCl2 выше 1400°С.

Известен «новый мокрый» способ нанесения жидкофазных горячих металлических покрытий (Я.Н.Липкин. «Новые решения по протекторным покрытиям. Ж-л «Практика противокоррозионной защиты», М., «КАРТЭК», 2008, №4 (50), с.45-54) с нагревом стали в ионных флюсах - расплавах. Появились разработки (Патенты РФ №2110601 - С23С 2/02, опубл. 10.05.98, №75856 - С23С 22/00, С23F 13/00, опубл. 27.08.08).

При повышении температуры холодной обработки металла давлением снижается упрочнение стали при деформации (Г.А.Хасин, А.И.Диянов и др. «Электротермическая обработка и теплое волочение стали». М.: Металлургия, 1984; А.В.Аранович, П.И.Орро и др. «Теплое волочение труб из нержавеющей стали». Сталь, 1973, №4, с.347-350). При 250-300°С снижается твердость углеродистой стали на 20-35%, на 15-30% снижаются усилия деформации и примерно в 1,3 раза возрастает разовая деформация.

При двухкратной штамповке можно увеличить деформацию до 60%. Т.е. при нагреве металлов в жидких средах перед ОМД можно снизить упрочнение металла при ОМД, длительность нагрева и затраты энергии.

При «теплом» волочении труб из нержавеющих сталей при 250-300°С (А.В.Аранович, П.И.Орро и др. «Применение теплого волочения при изготовлении труб из нержавеющих сплавов», Сб. Трубное производство, ВНИТИ, 1975, вып.4) достигали разовую деформацию 53%, т.е. в 1,3 раза выше, чем при холодном волочении.

Известно (Теплотехнические расчеты металлургических печей. Под ред. А.С.Телегина. М.: Металлургия, 1970, стр.252-266), что нагрев металла в жидких средах имеет особенности - на начальной стадии (первый период) меньшая интенсивность нагрева из-за образования на холодной поверхности корки - слоя твердой "настыли" закристаллизованного расплава. В последующем "настыль" плавится. Скорости нарастания и время до плавления "настыли" зависят от физических свойств среды и массы нагреваемого металла.

И КПД нагрева выше при более низких температурах. Так, при 200-500°С КПД=0,55-0,85 (в зависимости от того, как производится нагрев - с открытым или закрытым зеркалом расплава), при 500-800°С КПД=0,5-0,7.

Если проводить нагрев металла в двух расплавах (сначала в расплаве с меньшей температурой и низкой температурой плавления), можно снизить время нагрева и расход энергии. Т.е. при нагреве последовательно в двух расплавах - сначала при более низких температурах, а затем при более высоких - повышается КПД (на 10-21%) и снижаются время нагрева и расход энергии. Это особенно заметно для изделий с толщиной стенки более 1,5-2 мм (с большой массой). И возможна 2-3-кратная деформация при нагреве и термической обработке (проводимой, например, во втором флюсе - расплаве).

И первый период нагрева в расплавах проходит быстрее при низкой температуре плавления.

Поэтому заманчиво применение ионных расплавов - хлоридов благодаря образованию в них ионно-ассоциированных групп (эвтектик) с низкими температурами плавления.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления труб из труднодеформируемых металлов и сплавов, при котором производится химическая подготовка и нагрев перед теплым волочением в среде, используемой в качестве смазки - в полиэтиленгликоле (А.С. №242102, В21С 1/22, В21С 9/00, опубл. 22.08.1973).

При внедрении данного способа (А.В.Аранович, П.И.Орро и др. «Опытная установка для теплого волочения труб», Сб. Трубное производство, ВНИТИ, 1975, №4, с.88-93) при химической подготовке труб из нержавеющих сталей наносили оксалатное покрытие, а нагрев осуществляли в печи - ванне с погружением в жидкую смазку - полиэтиленгликоль. После волочения смазку растворяли в горячей воде и удаляли.

Прототипом решается возможность увеличения деформации (в 1,3 раза) при теплом волочении труб из нержавеющих сталей.

Недостатками прототипа являются:

- применение оксалатных покрытий и их удаление после деформации,

- ограниченные температуры теплой деформации - до 240-250°С,

- ограниченные возможности обработки продукции по габаритам и массе,

- недостаточное использование новых возможностей механической и термической обработки изделий при деформации (в т.ч. неоднократной) и при нанесении разных покрытий (в т.ч. высокотемпературных).

Техническая задача, решаемая изобретением, заключается в проведении последовательно разных обработок - химических, механических, термической и нанесения покрытий при повышении производительности и низких затратах - с меньшим обслуживающим персоналом и снижением расхода энергии при расширении ассортимента обрабатываемой продукции.

Поставленная задача решается за счет того, что способ химико-механической обработки металлических изделий, включающий химическую подготовку поверхности, нагрев, обработку нагретого металла давлением путем деформации и термическую обработку, отличающийся тем, что проводится электродный нагрев последовательно в двух разных по составам ионных расплавах хлоридов - сначала в низкотемпературном при температурах до 450-550°С, затем в высокотемпературном до 700-800°С и выше.

Это позволяет проводить термическую обработку изделий после деформации. И появляется возможность последовательной и неоднократной механической обработки с более высокой деформацией - в том числе подряд в нескольких устройствах ОМД.

Стала возможной химическая и механическая обработка изделий из углеродистой и низколегированной стали с нанесением разных покрытий - защитных, декоративных и изоляционных в одной линии. И есть возможность разной химико-механической обработки разных изделий - в т.ч. из цветных металлов, высоколегированных сталей и сплавов.

Ионные расплавы хлоридов - подбираются таким образом, чтобы в них образовались эвтектики, обеспечивающие снижение температуры плавления (в низкотемпературном расплаве), смачивание поверхности, возможность регулирования и поддержания температур (термостатирования), а также совместимость с добавками для улучшения качества обработки. Для этого есть много возможностей - и подбор составов в зависимости от температур обработки, и ориентация на разные эвтектики хлоридов (Справочник по плавкости солевых систем. М.-Л., Из-во АН, 1961).

Для низкотемпературного расплава предлагается состав (в % по массе: LiCl 23-30%, KCl - 49-55%, NaCl - 15-17%) с добавками активаторов: ZnCl2, NaF(KF), NH4Cl, АlСl3 и других безкислородных добавок. В таких расплавах образуются эвтектики LiCl+KCl. Для приготовления расплавов можно использовать отходы производств - смеси LiCl+KCl. Возможны и другие составы.

В качестве высокотемпературного ионного расплава можно применять смеси NaCl+СаCl2 (и другие), в которых будут постепенно накапливаться заносимые обрабатываемыми изделиями KCl и LiCl.

В ионных расплавах часть хлоридов (NH4Cl, АlСl3 и других) будут разрушаться и будут накапливаться хлориды с высокой температурой кипения (у LiCl и KCl выше 900°С).

Смачивание сталей нагретыми ионными расплавами сопровождается накоплением железа и других компонентов в обоих расплавах. Нужно предусматривать корректировку расплавов с частичным переливом высокотемпературного расплава в низкотемпературный (чтобы снизить расход LiCl). И нужно решать вопросы снижения газовыделений и вентиляции.

Солевые расплавы хлоридов обладают свойствами эффективных смазок при ОМД с нагревом: (1) защищают сталь от окисления (конечно неполностью), (2) смачивают поверхность с образованием пленки, устойчивой при высоких деформациях. Высокая текучесть и низкая вязкость (ниже, чем у воды при 20°С) - обеспечивают затекание смазки в зазоры между обрабатываемой поверхностью и инструментом (гидродинамический клин), (3) в их пленках, зажатых между инструментом и сталью без возможности вытекания, при снижении текучести растет вязкость, что препятствует разрушению и трению.

Важно и то, что на основе ионных расплавов можно использовать комбинированные смазки - смеси с жидкими веществами или с добавками твердых частиц. Можно применить смеси с органо-силикатными, кремний-органическими и другими композициями, термореактивными смолами и клеями. Можно использовать наполнители - твердые частицы. В таких смесях можно сохранять смачивающие свойства ионных расплавов. Т.е. есть возможность применения по предлагаемой схеме и горячей деформации разных металлов, и с использованием обжатий и склеивания.

Можно выгодно использовать магниты (электромагниты) для перемещений, вибрации и поворотов изделий и элементов оборудования в низкотемпературных расплавах. Нагрев в них (ниже точки Кюри) позволяет проводить механическую обработку непосредственно в ионных расплавах. Например, при штамповке и резке можно облегчить отбор и удаление обрези и облоя.

С магнитами легче осуществлять вибрацию и перемещения «вверх-вниз» для лучшего затекания в зазоры, перемещений и поворачиваний изделий.

И можно производить ОМД при полном или частичном погружении изделий и инструментов в расплав. Можно нагревать изделия в низкотемпературном расплаве и в нем проводить «теплую» ОМД или проводить ОМД после нагрева и извлечения из расплава - только за счет уносимого изделием слоя расплава (как смазки) или подавая расплав (смазку) в зону деформации.

Возможна механическая обработка с очень большими деформациями по схеме «нагрев в низкотемпературном расплаве + ОМД + догрев в высокотемпературном расплаве с термической обработкой + повторная ОМД». Для дополнительного нагрева (чтобы иметь возможности горячей ОМД разных сталей и сплавов) можно установить печи любых конструкций - в т.ч. печи - ванны с электродным нагревом на основе ионных расплавов (с ВаСl2 и др.).

Важно, что по данному способу можно наносить в одной линии обработки разные покрытия: (1) жидкофазные металлические (на основе цинка и/или алюминия); (2) комбинированные - «металлический подслой + лаки и краски; (3) стеклоэмалевые, неорганические, полимерные, консервационные, фосфатными и оксалатными пленками и др. В линиях обработки можно предусматривать периодическую смену покрытий и нанесения одновременно разных покрытий на разные изделия. Для многих видов покрытий достаточна подготовка - после погружения только в один из расплавов.

Важно, что после химической или механической очистки заготовок из углеродистой стали при необходимости можно проводить обработку в водном растворе низкоплавких солей, обеспечивая межоперационную защиту стали (до погружения в высокотемпературный расплав) и лучшее смачивание. Для этого нужен контакт стали с водным раствором хлоридов при 80-85°С в течение 5-10 минут с сушкой или без нее - например, в водном растворе: ZnCl2 - 70-72 г/л, KCl - 20-22 г/л, LiCl - 15-16 г/л, с добавкой NH4Сl (или без него).

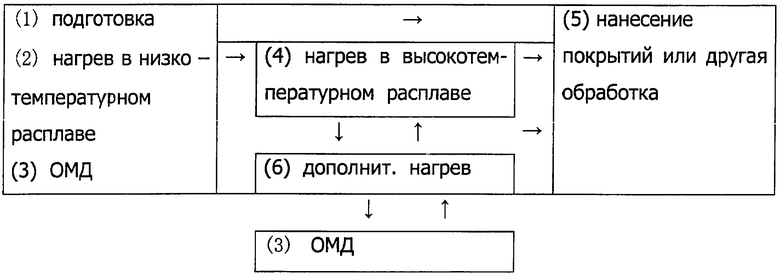

Предлагаемым способом можно проводить обработки изделий (в т.ч. в одной производственной линии) по нескольким вариантам (по схеме):

Вариант 1 - операции (1), (2), (3)+(5) - без термообработки с покрытиями без необходимости нагрева до высоких температур и с термообработкой и нанесением высокотемпературных покрытий.

Вариант 2 - операции (1), (2), (3)+(4) с термообработкой и нанесением высокотемпературных покрытий.

Вариант 3 - операции (1), (2), (3)+(4)+(3) с несколькими ОМД и термообработкой - без нанесения покрытий (для высоколегированных сталей и сплавов с ОМД при более высоких температурах и с разным дополнительным нагревом (6).

Вариант 4 - операции (1), (2), (3)+(4)+(3)+(5) - с нанесением покрытий.

Отличительные признаки позволяют решить поставленные задачи.

Предлагаемые решения позволяют сократить время нагрева изделий и снизить энергетические затраты. От длительности нагрева в расплавах зависят производительность и масса оборудования линии покрытий.

При сокращении длительности нагрева с установкой двух печей - ванн расплавов в 1,8-2 раза можно повысить производительность линии покрытий при небольших дополнительных затратах (на установку и энергоносители).

Проработка вариантов линий нанесения алюминий - цинковых покрытий на трубы ⌀10-30 мм с нагревом в двух расплавах (даже без ОМД) показала явные преимущества - при производительности в 2 раза большей достигается снижение массы оборудования на 50% и расход энергии на 10%. При этом снижается себестоимость нанесения покрытий, не увеличивается обслуживающий персонал.

Ионные расплавы хлоридов - высокотемпературные жидкости, содержащие ионноассоциируемые группы и свободные ионы. На температуру их плавления (в т.ч. в контакте с поверхностью металла) оказывают влияние температуры плавления эвтектики (фазы из двух - трех групп с определенной точкой плавления (Е.А.Укше, А.С.Леонова, Н.Г.Букун. Газы в расплавленных солях. «Ионные расплавы»), Киев: «Наукова думка», Вып.1, с.21-42; В.П.Кочергин. Пути повышения коррозионной стойкости металлов и сплавов в расплавленных электролитах. «Ионные расплавы», Киев: «Наукова думка», 1975, вып.3, с.49-65).

Нужно учитывать, что в ионных расплавах нет полной защиты от окисления, от гидролиза солей и реакций. В них сказывается влияние на растворимость воды и разложения низкокипящих хлоридов. Очень важна гигроскопичность LiCl и характер взаимодействия других хлоридов с водой. Это нужно и можно учитывать. Само наличие эвтектики имеет преимущества.

Когда холодное изделие погружают во флюс - расплав и оно долго греется до расплавления корки - «настыли», на поверхности стали появляются окисленные участки. И это создает дефекты при проведении ОМД и при нанесении покрытий. Именно с этим мы столкнулись при флюсах - расплавах, не содержащих эвтектики с LiCl+КСl.

Но в ряде случаев при мало металлоемких изделиях с быстрым расплавлением «настыли» при нагреве, а также при сушке - нагреве изделий на воздухе до 150-170°С перед погружением во флюс - расплав - можно при предлагаемом способе использовать эвтектики NaCl+КСl и другие (без LiCl) и проводить ОМД и наносить покрытия нужного качества.

Хлорид лития - самый дорогой и дефицитный компонент флюса-расплава. Поэтому важно снизить его расход. По предлагаемому способу (с обработкой в двух флюсах - расплавах) расход LiCl вдвое меньший, чем при нанесении покрытий с нагревом в одном расплаве.

Составы низкотемпературных флюсов-расплавов не обязательно должны совпадать с эвтектиками. Но их рабочие температуры нужно поддерживать на 50-70°С выше температуры плавления эвтектики.

В приводимых примерах использования способа мы ориентируемся (в основном) на следующую последовательность технологических операций:

(1) подготовку поверхности - с применением химических методов (травления, обезжиривания, промывок) с возможностью механической обработки и/или с обработкой в водном растворе флюса на основе хлоридов (в т.ч. с LiCl) погружением при 70-90°С (что обеспечивает нанесение низкоплавких солей с LiCl или с другими хлоридами и межоперационную защиту в течение 8 часов);

(2) нагрев в низкотемпературном флюсе-расплаве. В зависимости от задач устанавливаются и поддерживаются параметры и составы флюса - расплава. Ориентация на расплавы LiCl+KCl с добавками и на другие составы хлоридов;

(3) химико-механическую обработку - ХМО с теплой деформацией металла непосредственно в низкотемпературном флюсе-расплаве или сразу после извлечения из него;

(4) нагрев в высокотемпературном флюсе-расплаве;

(5) кратковременный контакт (погружение) с расплавом металла покрытия;

(6) охлаждение (в т.ч. скоростное - при нанесении металлических покрытий);

(7) дополнительную обработку, которая может включать разные операции вплоть до нанесения на участки изделии дополнительных лакокрасочных или других покрытий, контроль качества, упаковку.

Конечно будут изменения - специфические для каждого вида продукции.

И есть много перспективных возможностей механической обработки труб.

В качестве примеров использования предлагаемого способа приводим:

Пример (1) - производство бунтов ленты и профилированной ленты разной толщины и ширины, нарезанной из стальной полосы без покрытия с ОМД и нанесением разных покрытий. При этом нагрев, профилирование и теплую прокатку проводят непосредственно в низкотемпературном расплаве. В этом и последующих примерах составы расплавов те же, что приведены выше.

Пример (2) - нанесение покрытий на малогабаритную продукцию в печах-ваннах длиной до 2 метров для широкого ассортимента, например крепежа, арматуры, деталей и заготовок, корпусов насосов, черепицы, тройников, деталей сложной формы. А также производство мелких изделий с ОМД. При этом возможно проведение нагрева и ОМД торцов труб и изделий (развальцовка, изгиб и др.) и с частичным погружением в расплавы.

Линии могут быть узко: специализированными по сортаменту изделий или универсальными для выпуска разной продукции, в том числе с ОМД.

Пример (3) - изготовление пластин для пластинчатых теплообменников с протекторным алюминий-цинковым покрытием из отрезков полосы (ленты) из стали 08КП толщиной 0,4-2 мм и более с штамповкой и термообработкой. После химической подготовки с нанесением слоя низкоплавких солей хлоридов отрезки - заготовки нагревают в низкотемпературном расплаве до 400-500°С и поштучно приспособлениями и устройствами на основе магнитов переносят в пресс, где штампуют. Штамповки переносятся во вторую печь-ванну с высокотемпературным расплавом, где нагреваются и выдерживаются (при температурах термической обработки), и затем проводят в контакте с расплавом металла покрытия и через устройство охлаждения.

Возможны конструкторские решения со штамповкой непосредственно в первом расплаве с приспособлениями для дополнительной подпитки (облива) заготовок расплавом.

При объемной штамповке с обрезью и потерями металла для удаления отделившейся стали и заусенцев используются магнитные приспособления.

Пример (4) - изготовление разных профильных труб с протекторными и другими покрытиями - с нагревом и профилированием (раздачей) трубных заготовок непосредственно в низкотемпературном расплаве. ОМД возможно как при полном, так и при частичном погружении в расплав. При больших деформациях возможно неоднократное ОМД с термической обработкой.

Пример (5) - производство труб и бунтов труб из разных сталей и сплавов - с нагревом и волочением непосредственно в низкотемпературном расплаве. При этом трубы из углеродистых и низколегированных сталей можно покрывать протекторными сплавами и другими покрытиями. Важно, что для нержавеющих сталей и сплавов (требующих более высоких температур) можно проводить дополнительный нагрев - в том числе в отдельных печах или печах - ваннах.

Возможно быстрое создание опытно-промышленных линий и участков по приведенным примерам. И целесообразны исследования и разработки по использованию предлагаемого способа для многих перспективных решений.

Предлагаемые решения можно также использовать для усовершенствования технологий в области производства:

- биметаллических, многослойных, свертных и свертно-паянных труб;

- бунтов лент и ленточного профнастила с покрытиями и для защитных накладок типа «заплат» с обжатием при монтаже и ремонтах, для бандажирования газопроводных труб (с упрочнением и защитной изоляцией). Видимо окажется перспективным склеивание при возможности совместного применения ионных расплавов с нагретыми органо-силикатными и другими клеевыми композициями.

Таким образом, использование предлагаемого способа позволит расширить ассортимент покрываемых изделий, повысить производительность линий ОМД и покрытий, снизить энергозатраты и себестоимость в ряде производств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ГОРЯЧИХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2010 |

|

RU2457274C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ И ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 1995 |

|

RU2110601C1 |

| Способ непрерывного производства электросварных труб с покрытием внутренней поверхности цветными металлами и линия для его осуществления | 1989 |

|

SU1715463A1 |

| Способ нанесения металлических покрытий на стальные изделия | 1990 |

|

SU1834909A3 |

| Способ нанесения металлических покрытий | 1990 |

|

SU1799398A3 |

| СПОСОБ НАНЕСЕНИЯ ДВУСТОРОННИХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ТРУБЫ | 1992 |

|

RU2061086C1 |

| Способ защиты металлических изделий от окисления и обезуглероживания при нагреве | 1976 |

|

SU749913A1 |

| Устройство для нанесения металлических покрытий на внутреннюю и наружную поверхности труб | 1988 |

|

SU1638197A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННЮЮ И ВНЕШНЮЮ ПОВЕРХНОСТИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2048594C1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2016 |

|

RU2621201C1 |

Изобретение относится к технике химико-динамической обработки металлов давлением с нагревом в жидких средах, с возможностью термической обработки и нанесения покрытий и может быть использовано для обработки изделий из разных металлов с нанесением покрытий разного состава. Способ включает химическую подготовку поверхности, нагрев изделий путем погружения в горячую подогреваемую жидкую среду для обработки давлением и термическую обработку. Нагрев изделий проводят последовательно в жидкой среде в виде двух расплавов хлоридов разных составов, причем в первом - с низкой температурой в пределах до 450-550°С, и втором с подогревом до 700-800°С для проведения термической обработки изделий. Технический результат заключается в проведении последовательно разных обработок - химической, механической, термической и нанесения покрытия при повышении производительности и снижении энергозатрат, а также расширение ассортимента обрабатываемой продукции. 4 з.п. ф-лы, 5 пр.

1. Способ химико-механической обработки металлических изделий, включающий химическую подготовку поверхности, нагрев изделий путем погружения в горячую подогреваемую жидкую среду для обработки давлением и термическую обработку, отличающийся тем, что нагрев изделий проводят последовательно в жидкой среде в виде двух расплавов хлоридов разных составов, причем в первом - с низкой температурой в пределах до 450-550°С, и втором с подогревом до 700-800°С для проведения термической обработки изделий.

2. Способ по п.1, отличающийся тем, что проводят обработку изделий из разных металлов и сплавов с нанесением на них различных покрытий.

3. Способ по п.1, отличающийся тем, что обработку металлов давлением проводят при полном или частичном погружении изделий в первый расплав или после нагрева в нем.

4. Способ по п.1, отличающийся тем, что при подготовке поверхности изделий из углеродистой и легированных сталей проводят обработку в водном растворе хлоридов.

5. Способ по п.1, отличающийся тем, что при обработке в первом расплаве используют магниты и/или электромагниты для перемещения или вибрации изделий.

| Способ гибки труб | 1974 |

|

SU625809A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 0 |

|

SU242102A1 |

| Способ изготовления деталей из металлов и сплавов гидравлической штамповкой | 1990 |

|

SU1801673A1 |

| GB 843362 A, 04.08.1960. | |||

Авторы

Даты

2012-11-27—Публикация

2010-10-01—Подача