Техническая область

Данное изобретение касается способов преобразования лигноцеллюлозного материала в топливные продукты. Более конкретно, данное изобретение касается способов образования продукта бионефти из специфического компонента(-ов) лигноцеллюлозного материала.

Предпосылки

С постоянной высокой ценой на нефть и ее повышенными стоимостями импортирования во многих странах, образование альтернативных топливных продуктов ("биотоплив") становится все более важным. Существенное количество исследований в области сфокусировалось на преобразовании лигноцеллюлозного материала в топливные продукты, такие как этанол, для обеспечения альтернативного и возобновляемого сырья истощенным источникам исходных материалов на основе углеводородов.

Лигноцеллюлозный материал состоит из углеводных полимеров (целлюлоз и гемицеллюлоз) и фенольного полимера лигнина. Существующие методики преобразования лигноцеллюлозного материала в топливные продукты обычно применяют серию этапов, включающих фракционирование биомассы, а затем осахаривание и ферментацию. Этапы осахаривания и ферментации зачастую являются сложными и добавляют существенно себестоимость способа. Кроме того, гидролиз целлюлозы и гемицеллюлозы в простые сахара, пригодные для ферментации, существенно затруднен присутствием тесно связанного лигнина. Существующие методики расходуют существенную энергию при понижении содержания лигнина во фракциях, содержащих сахар, для повышения доступности гидролитическими ферментами.

Лигнин составляет существенную часть лигноцеллюлозного материала, и требует другого используемого ресурса дополнительно к целлюлозным и гемицеллюлозным компонентам. Однако большая часть способов преобразования биомассы не в состоянии эффективно применять компонент лигнина, который вместо этого идет в отходы. Дополнительно, многие из существующих способов приводят только к этанолу. Хотя этанол пригоден как топливо, содержание энергии на основе объема основании до приблизительно 30% меньше, чем у применяемых в настоящее время ископаемых топлив, и не является практичным в настоящих дизельных двигателях. Этанол также притягивает воду, что делает сложным хранение и обработку.

Существует потребность в улучшенных способах преобразования лигноцеллюлозного материала в продукты, содержащие энергию, такие как биотоплива. Также существует потребность в способах образования биотоплива, которые лучше используют энергообразующий потенциал лигнина.

Краткое описание изобретения

В первом аспекте обеспечен способ для сольватации лигноцеллюлозной биомассы, способ включает этапы:

(a) фракционирования гемицеллюлозы из биомассы при помощи растворителя,

(b) удаления фракционированной гемицеллюлозы из биомассы, оставшейся после этапа (а); и

(c) сольватирования лигнина и целлюлозы из оставшейся биомассы при помощи растворителя.

Во втором аспекте обеспечен способ получения продукта бионефти из лигноцеллюлозной биомассы, способ включает этапы:

(a) фракционирования гемицеллюлозы из биомассы при помощи растворителя,

(b) удаления фракционированной гемицеллюлозы из биомассы, оставшейся после этапа (а); и

(c) сольватирования лигнина и целлюлозы из биомассы, оставшейся после этапа (а) при помощи растворителя,

где сольватирование на этапе (с) дает продукт бионефти.

В третьем аспекте обеспечен способ получения продукта бионефти из лигноцеллюлозной биомассы, способ включает этапы:

(a) фракционирования гемицеллюлозы из биомассы при помощи растворителя,

(b) удаления фракционированной гемицеллюлозы из биомассы, оставшейся после этапа(а);

(c) фракционирования одного из двух:

(i) лигнина

(ii) целлюлозы из биомассы, оставшейся после этапа (а); и

(d) сольватирования одного из двух или обоих лигнина и целлюлозы этапа (с),

где сольватирование на этапе (d) дает продукт бионефти.

В одном варианте осуществления третьего аспекта, фракционирование на этапе (с) выполняют с использованием спирта, водного спирта или воды. Спирт, водный спирт или воду можно применять для фракционирования лигнина или целлюлозы при сверхкритических условиях.

В одном варианте осуществления первого, второго или третьего аспекта, фракционирование гемицеллюлозы на этапе (а) выполняют с использованием докритической воды.

В другом варианте осуществления первого, второго или третьего аспекта, фракционирование гемицеллюлозы с использованием докритической воды выполняют при температуре от приблизительно 100°С до приблизительно 300°С.

В дополнительном варианте осуществления первого, второго или третьего аспекта, фракционирование гемицеллюлозы с использованием докритической воды выполняют при давлении от приблизительно 2 МПа (20 бар) до приблизительно 4 МПа (40 бар).

В дополнительном варианте осуществления первого, второго или третьего аспекта фракционирование гемицеллюлозы с использованием докритической воды выполняют при приблизительно 190°С и приблизительно 3 МПа (30 бар).

В одном варианте осуществления первого, второго или третьего аспекта фракционированный гемицеллюлозный компонент этапа (b) подвергали осахариванию для получения ферментируемого сахарида. Сахарид может быть ферментирован для образования спирта, выбранного из группы, включающей этанол, бутанол, ксилит, маннит и арабинол.

В четвертом аспекте обеспечен способ получения продукта бионефти, способ включает этап сольватации материала, содержащего один из двух или оба:

(i) лигнин,

(ii) целлюлозу,

с применением растворителя, где указанное сольватирование дает продукт бионефти.

В одном варианте осуществления первого, второго, третьего или четвертого аспекта сольватирование выполняют с применением растворителя, который представляет собой алкилирующее средство. Алкилирующее средство можно выбрать из группы, включающей алкилгалогенид, алкилсульфат, олефин и алкилфосфат. Алкилирующим средством может быть спирт. Спирт может являться С1-С6 спиртом. С1-С6 спирт может являться этанолом, метанолом или бутанолом.

Растворитель может быть водным. Водный растворитель может содержать, по меньшей мере, один процент воды на основе общего веса растворителя. Водный растворитель может содержать, по меньшей мере, 80 процентов воды на основе общего веса растворителя. Водный растворитель может содержать, по меньшей мере, 90 процентов воды на основе общего веса растворителя.

В одном варианте осуществления первого, второго, третьего или четвертого аспекта сольватирование выполняют при температуре от приблизительно 230°С до приблизительно 360°С.

В другом варианте осуществления первого, второго, третьего или четвертого аспекта сольватирование выполняют при давлении от приблизительно 14 МПа (140 бар) до приблизительно 24 МПа (240 бар).

В одном варианте осуществления первого, второго, третьего или четвертого аспекта сольватирование выполняют при температуре от приблизительно 230°С до приблизительно 360°С и при давлении от приблизительно 14 МПа (140 бар) до приблизительно 24 МПа (240 бар).

В другом варианте осуществления первого, второго, третьего или четвертого аспекта сольватирование выполняют при температуре приблизительно 320°С и давлении приблизительно 18 МПа (180 бар).

В одном варианте осуществления второго, третьего или четвертого аспекта этап сольватации преобразует, по сути, весь лигнин в продукт бионефти.

В одном варианте осуществления второго, третьего или четвертого аспекта этап сольватации преобразует, по сути, всю целлюлозу в продукт бионефти.

В одном варианте осуществления второго, третьего или четвертого аспекта этап сольватации преобразует, по сути, всю целлюлозу и, по сути, весь лигнин в продукт бионефти.

В пятом аспекте обеспечен продукт бионефти, получаемый способом первого, второго, третьего или четвертого аспекта.

В шестом аспекте обеспечен продукт бионефти, получаемый способом первого, второго, третьего или четвертого аспекта.

Продукт бионефти любых предыдущих аспектов может быть применен как биотопливо или биотопливная добавка.

В седьмом аспекте обеспечен способ получения бионефти из лигноцеллюлозного материала, способ включает этапы:

(a) сольватирования гемицеллюлозы из лигноцеллюлозного материала с использованием растворителя,

(b) удаление сольватированной гемицеллюлозы из твердого вещества, оставшегося после этапа (а); и

(c) сольватирование лигнина и целлюлозы из твердого вещества, оставшегося после этапа (а)с использованием растворителя, где этап (с) сольватирования лигнина и целлюлозы дает бионефть.

В одном варианте осуществления седьмого аспекта лигноцеллюлозный материал содержит 10-35% гемицеллюлозы, 15-45% целлюлозы и 2-35% лигнина.

В одном варианте осуществления седьмого аспекта лигноцеллюлозный материал содержит 20-35% гемицеллюлозы, 20-45% целлюлозы и 20-35% лигнина.

В другом варианте осуществления седьмого аспекта растворитель этапа (с) представляет собой водный спирт, содержащий не более чем десять углеродных атомов.

В одном варианте осуществления седьмого аспекта водный спирт представляет собой этанол или метанол.

В дополнительном варианте осуществления седьмого аспекта водный спирт содержит 1-30% спирта по весу.

В другом варианте осуществления седьмого аспекта водный спирт содержит 5-30% спирта по весу.

В одном варианте осуществления седьмого аспекта водный спирт содержит приблизительно 25% спирта по весу.

В другом варианте осуществления седьмого аспекта водный спирт содержит приблизительно 20% спирта по весу.

В одном варианте осуществления седьмого аспекта этап (с) выполняют при реакционной температуре от 250°С до 400°С.

В другом варианте осуществления седьмого аспекта этап (с) выполняют при реакционной температуре от 280°С до 350°С.

В одном варианте осуществления седьмого аспекта этап (с) выполняют при температуре приблизительно 320°С.

В одном варианте осуществления седьмого аспекта этап (с) выполняют при реакционном давлении от 12 МПа до 24 МПа.

В другом варианте осуществления седьмого аспекта этап (с) выполняют при реакционном давлении приблизительно 20 МПа.

В одном варианте осуществления седьмого аспекта лигнин и целлюлоза этапа (с) находятся в форме взвеси.

В одном варианте осуществления седьмого аспекта взвесь содержит от 2% до 45% твердого вещества по весу.

В одном варианте осуществления седьмого аспекта взвесь содержит от 2% до 30% твердого вещества по весу.

В дополнительном варианте осуществления седьмого аспекта взвесь содержит приблизительно 5% твердого вещества по весу.

В одном варианте осуществления седьмого аспекта этап (с) выполняют в течение от 2 минут до 60 минут.

В одном варианте осуществления седьмого аспекта этап (с) выполняют в течение от 2 минут до 40 минут.

В другом варианте осуществления седьмого аспекта этап (с) выполняют в течение от 5 минут до 30 минут.

В одном варианте осуществления седьмого аспекта сольватирование гемицеллюлозы на этапе (а) выполняют при реакционной температуре от 100°С до 250°С и реакционном давлении от 0,2 МПа до 5 МПа.

В дополнительном варианте осуществления седьмого аспекта растворитель этапа (а) представляет собой водную кислоту, и обработку выполняют при pH ниже приблизительно 6,5.

В одном варианте осуществления седьмого аспекта растворитель этапа (а) представляет собой водное основание, и обработку выполняют при pH выше приблизительно 7,5.

В одном варианте осуществления седьмого аспекта растворитель этапа (а) представляет собой воду.

В одном варианте осуществления седьмого аспекта способ дополнительно включает предварительную обработку лигноцеллюлозного материала перед сольватацией гемицеллюлозы на этапе (а).

В дополнительном варианте осуществления седьмого аспекта предварительная обработка включает образование взвеси, содержащей смесь растворителя и частицы, полученные из лигноцеллюлозного материала.

В одном варианте осуществления седьмого аспекта частицы по размеру от приблизительно 50 микрон до приблизительно 500 микрон.

В одном варианте осуществления седьмого аспекта частицы по размеру от приблизительно 100 микрон до приблизительно 400 микрон.

В одном варианте осуществления седьмого аспекта взвесь содержит от приблизительно 5% до приблизительно 20% лигноцеллюлозного материала.

В дополнительном варианте осуществления седьмого аспекта лигнин фракционирован из твердого вещества, оставшегося после этапа (а) перед выполнением сольватирования этапа (с) для получения бионефти.

В одном варианте осуществления седьмого аспекта, целлюлоза фракционирована из твердого вещества, оставшегося после этапа (а) перед выполнением сольватирования этапа (с) для получения бионефти.

В одном варианте осуществления седьмого аспекта сольватированную гемицеллюлозу, удаленную на этапе (b), подвергли осахариванию для образования ферментируемого сахарида.

В дополнительном варианте осуществления седьмого аспекта сахарид ферментирован для получения спирта, выбранного из группы, включающей этанол, бутанол, ксилит, маннит и арабинол.

В восьмом аспекте обеспечен способ получения продукта бионефти из материала, содержащего лигнин и целлюлозу, способ включающий обработку материала сверхкритическом водным спиртом при реакционной температуре от 180°С до 350°С и реакционном давлении от 8 МПа до 26 МПа, где указанная обработка сольватирует лигнин и целлюлозу, образуя продукт бионефти.

В одном варианте осуществления восьмого аспекта материал обрабатывают при реакционной температуре от 280°С до 350°С и реакционном давлении от 12 МПа до 24 МПа.

В одном варианте осуществления восьмого аспекта водный спирт содержит 1-30% спирта по весу.

В одном варианте осуществления восьмого аспекта водный спирт содержит 5-30% спирта по весу.

В другом варианте осуществления восьмого аспекта водный спирт представляет собой этанол.

В девятом аспекте обеспечена бионефть, получаемая способом седьмого или восьмого аспекта, и т.д.

В десятом аспекте обеспечена бионефть, получаемая способом седьмого или восьмого аспекта, и т.д.

Краткое описание графических материалов

Будет описан предпочтительный вариант осуществления данного изобретения посредством только примера со ссылкой на сопровождающие графические материалы, где:

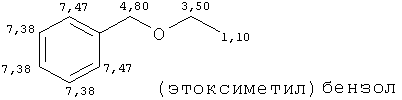

Фигура 1 является графиком, показывающим результаты анализа с динитросалициловой кислотой (DNS), проведенного на водных образцах гемицеллюлозы, подвергнутых осахариванию с использованием гидролитических ферментов. Показатели поглощения (I540, в mOD (значение оптической плотности)) от контролей только субстрата и контролей только фермента вычли из показателей, полученных из образцов фермент-субстрат. Номера образцов показаны на горизонтальной оси. Вертикальная ось показывает относительные количества редуцирующих сахаров, присутствующих в каждом образце.

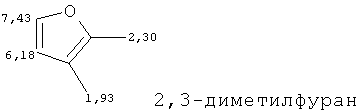

Фигура 2 является графиком, показывающим результаты анализа гель-проникающей хроматографии (GPC) тяжелой нефтяной фракции, образованной в соответствии со способами данного изобретения. Вертикальная ось: нормализованная интенсивность; горизонтальная ось: молекулярный вес; светлая кривая: время удержания 15 минут; темная кривая: время удержания 30 минут.

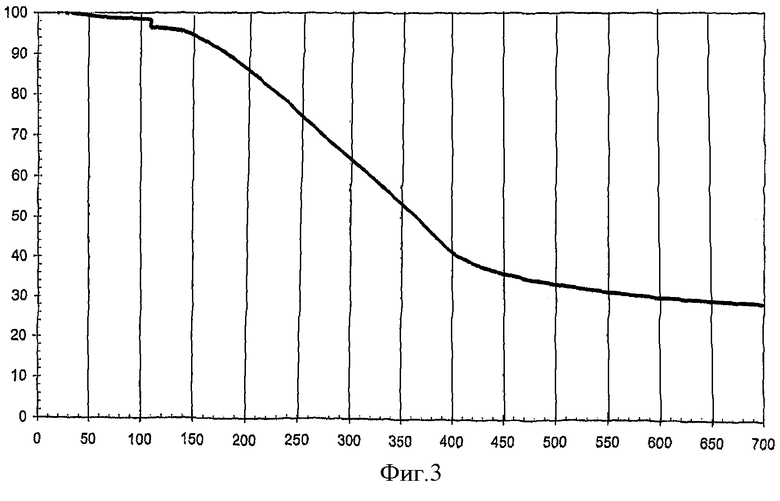

Фигура 3 является графиком, показывающим результаты термогравиметрического анализа (TGA) тяжелой нефтяной фракции, образованной в соответствии со способами данного изобретения. Вертикальная ось: процент потери массы; горизонтальная ось: температура (°С); кривая: представляет результаты тяжелой нефти, образованной с использованием времени удержания 30 минут.

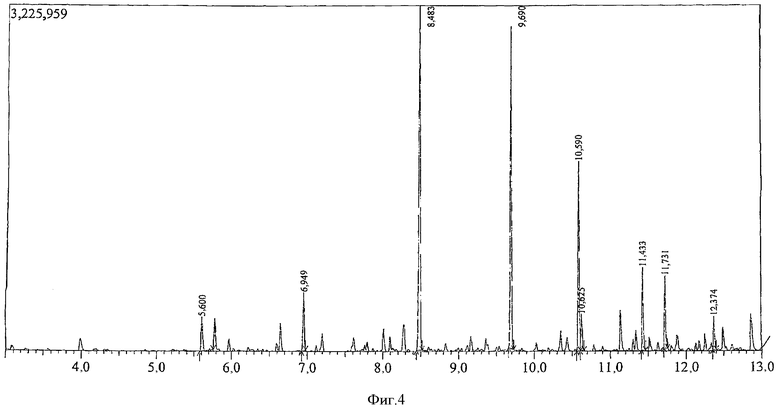

Фигура 4 является хроматограммой, показывающей результаты анализа газовой хроматографии-масс-спектроскопии (GCMS) экстрагируемой диэтилэфиром нефти, полученной из водной фазы нефтяной эмульсии, полученной в соответствии со способами данного изобретения. Пики: 2,342 (эфир,1-пропенилпропил), 5,600 (2-циклопентен-1-он, 2-метил-), 6,949 (фенол), 8,483 (фенол, 2-метокси-), 9,690 (2,3-диметилгидрохинон), 10,590 (фенол, 4-этил-2-метокси-), 10,625 (1,2-бензолдиол, 4-метил-), 11,433 (фенол, 2-метокси-4-пропил-), 11,731 (ванилин), 12,374 (фенол, 2-метокси-).

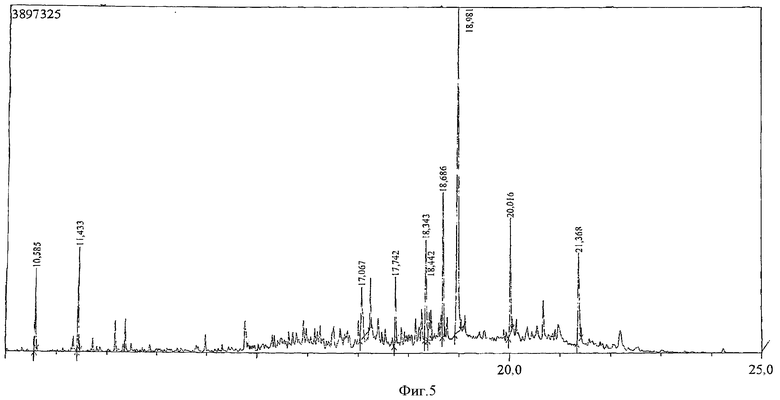

Фигура 5 является хроматограмой, показывающей результаты анализа газовой хроматографии-масс-спектроскопии (GCMS) фракции тяжелой нефти, полученной в соответствии со способами данного изобретения, растворенной в тетрагидрофуране. Пики: 10,585 (фенол, 4-этил-2-метокси-), 11,433 (фенол, 2-метокси-4-пропил-), 17,067 (олеиновая кислота), 17,742 (2-изопропил-10-метилфенантрен), 18,343 (3-(3-гидрокси-4-метоксифенил)-1-аланин), 18,442 ((-)-нортрачелогенин), 18,686 (1-фенантренкарбоновая кислота, 1,2,3,4,4а,9,10,10а-октагидро-1,4а-диметил-7-(1-метилэтил)-, метиловый сложный эфир, [1R-(1.альфа.,4а.бета.,10а.альфа.)]), 18,981 (1-фенантренкарбоновая кислота, 1,2,3,4,4а,9,10,10а-октагидро-1,4а-диметил-7-(1-метилэтил)-, [1R-(1.альфа.,4а.бета.,10а.альфа.)]), 20,016 (7-(3,4-метилендиокси)-тетрагидробензофуранон), 21,368 (каринол).

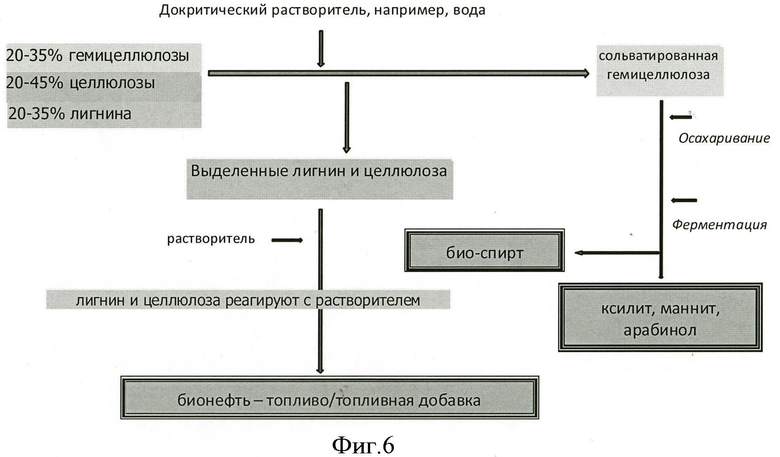

Фигура 6 является блок-схемой, показывающей определенные варианты осуществления изобретения.

Определения

Как применяют в данной заявке, формы единственного числа включают ссылки на множественное число, если в контексте четко не указано другое. Например, выражение "частица" также включает несколько частиц.

Как используется в данном документе, выражение "содержащий" означает "включающий". Вариации слова "содержащий", такие как "содержат" и "содержит", обладают соответственно различными значениями. Таким образом, например, материал, "содержащий" лигнин и целлюлозу, может состоять исключительно из лигнина и целлюлозы или может включать другие дополнительные вещества.

Как используется в данном документе, выражения "лигноцеллюлозный материал" и "лигноцеллюлозная биомасса" применяются взаимозаменяемо и обладают одинаковым значением. Выражения охватывают любое вещество, содержащее лигнин, целлюлозу и гемицеллюлозу.

Как используется в данном документе, выражение "водный растворитель" относится к растворителю, содержащему, по меньшей мере, один процент воды на основе общего веса растворителя.

Как используется в данном документе, выражение "водный этанол" относится этанольному растворителю, содержащему, по меньшей мере, один процент воды на основе общего веса растворителя.

Как используется в данном документе, выражение "сахарид" охватывает любую молекулу, содержащую одну или более моносахаридных единиц. Примеры сахаридов включают, но не ограничиваясь, целлюлозу, гемицеллюлозу, полисахариды, олигосахариды, дисахариды и моносахариды. "Сахариды" также включают гликоконъюгаты, такие как гликопротеины и гликолипиды. Все стереоизомерные и энантиомерные формы сахаридов охватываются выражением.

Как используется в данном документе, "сверхкритическое" вещество (например, сверхкритический растворитель) относится к веществу, которое нагревали выше его критической температуры и подвергали давлению, выше его критического давления (т.е. вещество при температуре и давлении выше своей критической точки). Выражение "сверхкритический" также охватывает условия температуры и/или давления, которые на небольшую, хотя не значительную величину (например, приблизительно, 5%) ниже критической точки обсуждаемого вещества (т.е. "докритический"). Соответственно, выражение "сверхкритический" также охватывает колебательное поведение возле критической точки вещества (т.е. перемещение от сверхкритических условий к докритическим условиям, и наоборот). Например, растворитель, имеющий критическую точку 305 градусов Кельвина и 4,87 атмосфер, может для целей данного изобретения также рассматриваться как "сверхкритическое" при немного более низкой температуре (например, от 290 градусов до 305 градусов Кельвина) и/или немного более низком давлении (например, от 4,63 до 4,87 атмосфер).

Будет понятно, что применение выражения "приблизительно" здесь относительно перечисленных численных значений (например, реакционная температура, давление или pH) включает упомянутые численные значения и численные значения плюс или минус десяти процентов упомянутых значений.

Будет понятно, что применение выражения "от и до" относительно диапазона численных значений охватывает численные значения при каждой конечной точке диапазона. Например, температурный диапазон от 10°С до 15°С является включающим температуры 10°С и 15°С.

Любое описание документов известного уровня техники в данном документе, или утверждения в данном документе, полученные из или основанные на тех документах, не является допущением, что документы или полученные утверждения являются частью общих сведений релевантного уровня техники в Австралии или где-либо еще.

Для целей описания, все документы, упоминаемые здесь, включены ссылкой, если не отмечено другое.

Детальное описание изобретения

Данное изобретение обеспечивает способы образования продукта бионефти из лигноцеллюлозного материала без потребности в ферментативном гидролизе или ферментации. Лигноцеллюлозный материал, обработанный в соответствии со способами данного изобретения, обычно подвергают этапу удаления гемицеллюлозы с последующим прямым преобразованием оставшегося материала (содержащего преимущественно лигнин и целлюлозу) в стабильный продукт бионефти. Продукт бионефти можно применять непосредственно, обрабатывать для образования других продуктов (например, топлив) или применять как топливную добавку. Гемицеллюлоза, отделенная в соответствии со способами данного изобретения, может быть преобразована в продукты, такие как спирты.

Существующие технологии показали, что лигноцеллюлозный материал может быть растворен сверхкритическими растворителями. Однако образованные продукты часто содержат существенные количества дегтеобразных соединений и являются сложными для обработки. Полагают, что три основных компонента лигноцеллюлозного материала (т.е. лигнин, целлюлоза и гемицеллюлоза) обладают различной реакционной способностью. В частности, полагают, что гемицеллюлоза будет подвержена избыточным преобразованиям, приводящим к высоко нестабильным и/или обугленным материалам, тогда как другие две фракции (лигнин и целлюлоза), как полагают, реагируют более медленно. Высокие температуры, связанные с сверхкритической обработкой, вероятно, вызывают растворение гемицеллюлозы задолго до того, как лигнин и целлюлоза реагируют в значительной степени. Сахара, полученные из гемицеллюлозы, таким образом, дегидратируются быстрее, образуя двойные связи и циклические молекулы с высокой реакционной способностью (например, фурфураль), которые легко полимеризуются и приводят к дегтеобразным соединениям, если не стабилизированы. Это существенно подвергает риску эффективность последующих этапов (например, осахаривания и ферментации), применяемых в данных технологиях для образования биотоплив. Способы данного изобретения обходят эту проблему обеспечением начального этапа отделения гемицеллюлозы при мягких условиях, таким образом сводя к минимуму дегидратацию сахара и образование дегтеобразных молекул во время обработки компонентов лигнина и целлюлозы.

Растворение лигноцеллюлозного материала с использованием современных технологий обычно предшествует дополнительным этапам осахаривания и ферментации, необходимым для образования биотоплива. Эти дополнительные этапы часто являются сложными и добавляют существенно себестоимость способа. К тому же осахаривание растворенной целлюлозы и/или гемицеллюлозы в сахарные цепи пригодной длины для ферментации обычно ограничено присутствием тесно связанного лигнина. Способы данного изобретения обходят эту проблему облегчением непосредственного преобразования лигнина и целлюлозы в продукт бионефти без необходимости этапов осахаривания и ферментации.

Не ограничиваясь конкретным механизмом или способом действия, полагают, что обработка материала, содержащего лигнин и целлюлозу, в соответствии со способами данного изобретения облегчает набухание лигнина и/или целлюлозы и химическую стабилизацию образованного продукта бионефти, таким образом сводя к минимуму полимеризацию в дегтеобразные соединения. Полагают, что механическое набухание целлюлозы и/или лигнина способствует "раскрытию" субстрата, делая его более доступным для гидролиза и деполимеризации, Химическая стабилизация продукта бионефти может встречаться при различных взаимодействиях, включая алкилирование и удаление свободных радикалов. Например, алкилирование реакционноспособных групп в целлюлозе и/или лигнине, вероятно, предупреждает высокореакционноспособные типы от полимеризации. К тому же удаление свободных радикалов растворителем (например, путем образования гидрокси-радикалов и/или этокси-радикалов) может преобразовывать ароматические радикалы в нерадикальные ароматические соединения. Это, в свою очередь, может снижать возможность для поперечного сшивания, включая ароматические соединения в продукт бионефти.

Соответственно, обработка лигноцеллюлозного материала в соответствии со способами данного изобретения обходит количество недостатков, связанных с существующими способами образования биотоплива и также обеспечивает способы эксплуатации энергообразующего потенциала лигнина.

Лигноцеллюлозный материал

Способы, описанные в данном документе, пригодны для получения продукта бионефти из материала, содержащего лигнин и целлюлозу. Любой материал, содержащий лигнин и целлюлозу, может применяться. Материал может содержать любое количество веществ дополнительно к лигнину и целлюлозе. Альтернативно, материал может состоять преимущественно из лигнина и целлюлозы или состоять только из лигнина и целлюлозы. В определенных вариантах осуществления материал, примененный в способах данного изобретения, дополнительно содержит белки.

В определенных вариантах осуществления материал, применяемый в способах данного изобретения, является лигноцеллюлозным материалом. В основном, лигноцеллюлозный материал относится к веществу, содержащему компоненты лигнина, целлюлозы и гемицеллюлозы.

Относительное соотношение лигнина, гемицеллюлозы и целлюлозы в данном образце будет зависеть от природы лигноцеллюлозного материала.

Например, в некоторых вариантах осуществления лигноцеллюлозный материал, примененный в способах данного изобретения, содержит 2-35% лигнина, 15-45% целлюлозы и 10-35% гемицеллюлозы.

В других вариантах осуществления лигноцеллюлозный материал, примененный в способах данного изобретения, содержит 20-35% лигнина, 20-45% целлюлозы и 20-35% гемицеллюлозы,

В других вариантах осуществления содержание лигнина в лигноцеллюлозном материале составляет больше чем 35% или меньше чем 20%, содержание целлюлозы больше чем 45% или меньше чем 20%, и содержание гемицеллюлозы больше чем 35% или меньше чем 20%.

В некоторых вариантах осуществления лигноцеллюлозный материал содержит, по меньшей мере, приблизительно 10% лигнина, по меньшей мере, приблизительно 15% целлюлозы и, по меньшей мере, приблизительно 10% гемицеллюлозы.

В других вариантах осуществления лигноцеллюлозный материал содержит, по меньшей мере, приблизительно 15% лигнина, по меньшей мере, приблизительно 20% целлюлозы и, по меньшей мере, приблизительно 15% гемицеллюлозы.

В дополнительных вариантах осуществления лигноцеллюлозный материал содержит, по меньшей мере, приблизительно 20% лигнина, по меньшей мере, приблизительно 25% целлюлозы и, по меньшей мере, приблизительно 20% гемицеллюлозы.

В некоторых вариантах осуществления лигноцеллюлозный материал содержит, по меньшей мере, приблизительно 25% лигнина, по меньшей мере, приблизительно 30% целлюлозы и, по меньшей мере, приблизительно 25% гемицеллюлозы.

Специалист признает, что способы, описанные в данном документе, не ограничены относительными соотношениями лигнина, гемицеллюлозы и целлюлозы в данном источнике лигноцеллюлозного материала.

Лигноцеллюлозный материал для применения в способах данного изобретения можно получить из любого источника.

Например, материал древесного растения может применяться как источник лигноцеллюлозного материала. Примеры пригодных древесных растений включают, но не ограничиваясь, сосну (например, Pinus radiata), березу, эвкалипт, бамбук, бук, ель, пихту, кедр, тополь, иву и осину. Древесные растения могут быть порослевыми древесными растениями (например, порослевая ива, порослевая осина).

В качестве только примера, пропорция гемицеллюлозы в материале древесного растения может быть от приблизительно 15% до приблизительно 40%, пропорция целлюлозы может быть от приблизительно 30% до приблизительно 60% и пропорция лигнина может быть от приблизительно 5% до приблизительно 40%. Предпочтительно, пропорция гемицеллюлозы материала древесного растения составляет от приблизительно 23% до приблизительно 32%, пропорция целлюлозы от приблизительно 38% до приблизительно 50% и пропорция лигнина составляет от приблизительно 15% до приблизительно 25%.

Дополнительно или альтернативно, материал волокнистого растения может быть применен как источник лигноцеллюлозного материала, неограничивающие примеры которого включают траву (например, просо прутьевидное), скошенную траву, лен, кукурузные початки, кукурузную солому, тростник, бамбук, жом сахарного тростника, коноплю, сизаль, джут, коноплю посевную, коноплю, солому, пшеничную солому, банан текстильный, хлопковое растение, кенаф, рисовую шелуху и ворс кокоса.

Пригодные сельскохозяйственные источники лигноцеллюлозного материала включают, но, не ограничиваясь, сельскохозяйственные культуры, пожнивные остатки и отходы приспособления переработки зерна (например, шелуха пшеницы/овса, очистки кукурузы, и т.д.). В основном, материалы сельскохозяйственного источника могут включать ветки, кусты, камыши, кукурузу и обертки початка кукурузы, энергетические культуры, лесоматериал, фрукты, цветы, зерна, травы, зеленые культуры, листья, кору, иголки, полена, корни, саженцы, древесные культуры с коротким циклом оборота, кустарники, просо прутьевидное, деревья, виноградные лозы, древесину твердых пород и древесину мягких пород.

Дополнительно или альтернативно, лигноцеллюлозный материал может быть получен из коммерческих или первобытных лесов (например, деревья, саженцы, отходы древесины, такие как ветви, листья, кора, полена, корни и продукты, полученные от переработки таких материалов).

Дополнительно или альтернативно, продукты и побочные продукты, содержащие лигноцеллюлозный материал, могут быть применены как источник лигноцеллюлозного материала. Неограничивающие примеры включают материалы, связанные с деревом, и древесные отходы (например, сельскохозяйственные остатки, остатки лесного хозяйства или деревообработки, потоки отходов или побочных продуктов из древесных продуктов, отбросы и обрезки лесопильного завода и бумажной фабрики, опилки, прессованная древесина и листья) и промышленные продукты (например, жом, бумага, осадок при производстве бумаги, картон, текстильные изделия и куски материи, декстран и вискозное волокно).

Лигноцеллюлозный материал может быть факультативно предварительно обработан перед выполнением способов данного изобретения. Например, механические и/или химические способы могут быть применены для разрыва структуры лигноцеллюлозного материала. Неограничивающие примеры способов механической предварительной обработки включают давление, измельчение, взбалтывание, резание, размалывание, сжатие/растяжение или другие типы механических воздействий. Предварительную обработку лигноцеллюлозного материала можно выполнить с использоваием механического аппарата, например, экструдера, герметичной емкости или реактора периодического действия.

Способы предварительной обработки могут включать обработку теплотой. Например, способы предварительной обработки паровым взрывом могут применяться для разрыва структуры лигноцеллюлозного материала. В основном, способы предварительной обработки паровым взрывом включают воздействие на материал потока высокого давления в среде, где он заключен, перед тем, как полученный в результате продукт мгновенно спустили до атмосферного давления. Предварительная обработка паровым взрывом может дополнительно включать взбалтывание лигноцеллюлозного материала.

В предпочтительных вариантах осуществления лигноцеллюлозный материал для применения в способах данного изобретения обеспечен в форме взвеси. Взвесь может быть образована, например, преобразованием лигноцеллюлозного материала в порошок с соответствующим размером частиц (например, с использованием измельчения, взбалтывания, резания, размалывания, сжатия/растяжения и/или других типов механического воздействия) и смешиванием с соответствующей жидкостью (например, вода или водный спирт).

Размер частицы твердого вещества, включенного во взвесь, может быть от приблизительно 10 микрон до приблизительно 10000 микрон. Например, размер частицы твердого вещества, включенного во взвесь, может быть, по меньшей мере, приблизительно 1000, 2000, 3000, 4000, 5000, 6000, 7000, 8000 или 9000 микрон. Альтернативно, размер частицы может быть от приблизительно 10 микрон до 50 микрон, от приблизительно 10 микрон до приблизительно 100 микрон, от приблизительно 10 микрон до приблизительно 400 микрон, от приблизительно 10 микрон до приблизительно 500 микрон, от приблизительно 100 микрон до приблизительно 200 микрон, от приблизительно 100 микрон до приблизительно 300 микрон, от приблизительно 100 микрон до приблизительно 500 микрон или от приблизительно 100 микрон до приблизительно 1000 микрон.

В одном варианте осуществления размер частицы равен от приблизительно 100 микрон до приблизительно 400 микрон.

В другом варианте осуществления размер частицы равен от приблизительно 50 микрон до приблизительно 500 микрон.

В другом варианте осуществления твердый материал представляет собой древесную муку, и размер частицы составляет от приблизительно 150 микрон до приблизительно 300 микрон.

Концентрация твердого вещества во взвеси может быть высокой (например, выше приблизительно 50% вес/объем). Альтернативно, концентрация твердого вещества во взвеси может быть от приблизительно 1% до приблизительно 50%, от приблизительно 1% до приблизительно 40%, от приблизительно 1% до приблизительно 30%, от приблизительно 1% до приблизительно 20% или от приблизительно 1% до приблизительно 10% вес/объем.

В определенных вариантах осуществления концентрация твердого вещества во взвеси составляет от приблизительно 5% до приблизительно 20% вес/объем.

В одном варианте осуществления твердый материал представляет собой древесную муку, и концентрация твердого вещества во взвеси приблизительно 10% вес/объем.

В альтернативных вариантах осуществления способы данного изобретения проводят с применением материала, содержащего лигнин без целлюлозы. Как используется в данном документе, материал, содержащий лигнин "без" целлюлозы будет пониматься для того, чтобы включать материал без целлюлозы, но также материал, содержащий небольшое количество целлюлозы (как может быть в случае после очистки или фракционирования лигнина из более сложного материала).

В другом альтернативном варианте осуществления способы данного изобретения проводят с применением материала, содержащего целлюлозу без лигнина. Как используется в данном документе, материал, содержащий целлюлозу "без" лигнин пониматься для того, чтобы включать материал без лигнина, но также материал, содержащий небольшое количество лигнина (как может быть в случае после очистки или фракционирования целлюлозы из более сложного материала).

Один или более этапы предварительной обработки могут быть проведены для отделения, повышения концентрации и/или очистки лигнина и/или целлюлозы от исходного материала, содержащего дополнительные вещества.

Фракционирование гемицеллюлозы

Способы данного изобретения могут быть применены для образования продукта бионефти из любого материала, содержащего лигнин и целлюлозу.

В определенных вариантах осуществления материал представляет собой лигноцеллюлозный материал. В вариантах осуществления, где материал представляет собой лигноцеллюлозный материал, гемицеллюлоза может быть фракционирована перед преобразованием лигнина и целлюлозы в бионефть. "Фракционирование" гемицеллюлозы из лигноцеллюлозного материала, как рассматривается в данном документе, относится к способу, при котором гемицеллюлоза частично или полностью отделена от других компонентов (например, лигнина и/или целлюлозы) того же материала.

После фракционирования гемицеллюлозы оставшийся твердый материал, содержащий преимущественно лигнин и целлюлозу, может быть обработан растворителем для получения продукта бионефти с использованием способов данного изобретения.

В альтернативных вариантах осуществления оставшийся твердый материал может быть разделен или существенно разделен на компоненты лигнина и целлюлозы, один из двух или оба из которых могут быть обработаны для получения продукта бионефти с использованием способов данного изобретения.

Лигноцеллюлозный материал может факультативно быть предварительно обработан перед фракционированием гемицеллюлозы, например, как описано в разделе выше, названном "Фракционирование лигноцеллюлозного материала". Фракционирование гемицеллюлозы от лигноцеллюлозного материала будет обычно включать расщепление определенных химических связей. Например, ковалентные поперечные связи между гемицеллюлозой и лигнином могут быть разорваны для облегчения фракционирования. Это может включать расщепление сложноэфирных связей, например, между α-углеродом субъединицы фенилпропана в лигнине и свободной карбонильной группой уроновых кислот и ароматических кислот в гемицеллюлозе.

Дополнительно или альтернативно, расщепление сложноэфирных связей между α-углеродом субъединицы фенилпропана в лигнине и гидроксилами в гемицеллюлозе, такой как L-арабиноза (O-5), D-глюкоза или D-манноза (O-6), O-1 ксилоза, O-3 ксилоза или гликозидный гидроксил (O-1), может также происходить во время фракционирования гемицеллюлозных цепей от лигнина.

Фракционирование гемицеллюлозы может также включать расщепление связей, существующих между гемицеллюлозой и целлюлозой (например, водородные связи), и/или связей внутри структуры гемицеллюлозы (например, β(1→4)-связи между моносахаридными единицами или α(1→6)-связи бокового ответвления).

Фракционирование гемицеллюлозы в соответствии со способами данного изобретения будет обычно включать применение одного или более растворителей. Любой растворитель, способный к сольватированию гемицеллюлозы, может потенциально применяться, Неограничивающие примеры которого включают воду, водные кислотные растворы, водные щелочные растворы и органические растворители. Пригодные реакционные условия для сольватации гемицеллюлозы из лигноцеллюлозного материала будут зависеть от конкретного растворителя или растворителей, которые применяют, и природы лигноцеллюлозного исходного материала.

Предпочтительно, фракционирование гемицеллюлозы проводят при мягких условиях, таким образом сводя к минимуму дегидратацию сахара и образование дегтеобразных молекул при полимеризации.

В предпочтительных вариантах осуществления гемицеллюлоза фракционирована сольватацией в водном растворе. В основном, сольватация гемицеллюлозы в водном растворе типично будет также включать частичный гидролиз гемицеллюлозы. Примеры пригодных водных растворов для сольватации и частичного гидролиза гемицеллюлозы включают водные кислотные растворы, водные щелочные растворы и водные растворы с нейтральным pH (т.е. pH приблизительно 7,0).

Пригодный щелочной водный раствор может иметь pH выше приблизительно 7.0, или выше приблизительно 7,5. Например, пригодный щелочной водный раствор может иметь pH от приблизительно 7,0 до приблизительно 11,0. В определенных вариантах осуществления щелочной водный раствор имеет pH от приблизительно 7,0 до приблизительно 10,5, от приблизительно 8,0 до приблизительно 10,5, от приблизительно 7,0 до приблизительно 10,0, от приблизительно 7,0 до приблизительно 9,5, от приблизительно 7,0 до приблизительно 9,0, от приблизительно 7,0 до приблизительно 8,5, от приблизительно 7,0 до приблизительно 8,0, от приблизительно 7,2 до приблизительно 8,0 или от приблизительно 7,0 до 7,5.

Пригодный кислотный водный раствор может иметь pH ниже приблизительно 7,0 или ниже приблизительно 6,5, Например, пригодный кислотный водный раствор может иметь pH от приблизительно 2,0 до приблизительно 7,0, или от приблизительно 3,0 до приблизительно 7,0. В определенных вариантах осуществления кислотный водный раствор имеет pH от приблизительно 3,5 до приблизительно 6,0, от приблизительно 3,5 до приблизительно 7,0, от приблизительно 4,0 до приблизительно 7,0, от приблизительно 4,5 до приблизительно 7,0, от приблизительно 5,0 до приблизительно 7,0, от приблизительно 5,5 до приблизительно 7,0, от приблизительно 6,0 до приблизительно 7,0, от приблизительно 6,0 до приблизительно 6,8 или от приблизительно 6,5 до приблизительно 7,0.

В одном предпочтительном варианте осуществления гемицеллюлоза фракционирована из лигноцеллюлозной биомассы в водном растворе при нейтральном pH (т.е. pH 7,0) или существенно нейтральном pH.

В другом предпочтительном варианте осуществления гемицеллюлоза фракционирована из лигноцеллюлозной биомассы в водном растворе при pH от приблизительно 6,5 до приблизительно 7,5.

В другом предпочтительном варианте осуществления гемицеллюлоза фракционирована из лигноцеллюлозной биомассы в кислотном водном растворе при pH приблизительно 2,0.

В большинстве случаев pH реакционной смеси может регулироваться добавлением пригодной кислоты или основания.

Неограничивающие примеры пригодных кислот, которые могут быть применены для регулирования pH реакционной смеси включают соляную кислоту, трифторуксусную кислоту, серную кислоту, сернистую кислоту и органические кислоты, такие как пропионовая кислота, молочная кислота, лимонная кислота или гликолевая кислота. Дополнительно или альтернативно, диоксид углерода может быть добавлен к реакционной смеси для получения кислотного pH (т.е. pH ниже приблизительно 7,0)

Неограничивающие примеры пригодных оснований, которые могут быть применены для регулирования pH реакционной смеси, включают гидроксид натрия, гидроксид калия, гидроксид аммония, карбонаты и бикарбонаты.

Способы, которыми pH реакционной смеси может быть определен, известны в данном уровне техники, и описаны, например, в Gallagher и Wiley (Eds) Current Protocols Essential Laboratory Techniques John Wiley & Sons, Inc (2008).

Сольватация гемицеллюлозы в водном растворе может быть выполнена при любой реакционной температуре (в комбинации с любыми диапазонами pH или значениями, названными выше). Например, сольватацию гемицеллюлозы в водном растворе можно выполнить при реакционной температуре от приблизительно 120°С до приблизительно 250°С. В определенных вариантах осуществления данного изобретения реакционная температура равна от приблизительно 130°С до приблизительно 250°С, от приблизительно 140°С до приблизительно 250°С, от приблизительно 150°С до приблизительно 250°С, от приблизительно 160°С до приблизительно 250°С, от приблизительно 170°С до приблизительно 250°С, от приблизительно 180°С до приблизительно 250°С, от приблизительно 190°С до приблизительно 250°С, от приблизительно 200°С до приблизительно 250°С, от приблизительно 210°С до приблизительно 250°С, от приблизительно 220°С до приблизительно 250°С, от приблизительно 230°С до приблизительно 250°С, от приблизительно 240°С до приблизительно 250°С, от приблизительно 120°С до приблизительно 240°С, от приблизительно 120°С до приблизительно 230°С, от приблизительно 120°С до приблизительно 220°С, от приблизительно 120°С до приблизительно 210°С, от приблизительно 120°С до приблизительно 200°С, от приблизительно 120°С до приблизительно 190°С, от приблизительно 120°С до приблизительно 180°С, от приблизительно 120°С до приблизительно 170°С, от приблизительно 120°С до приблизительно 160°С, от приблизительно 120°С до приблизительно 150°С, от приблизительно 120°С до приблизительно 140°С или от приблизительно 120°С до приблизительно 130°С.

В одном предпочтительном варианте осуществления гемицеллюлоза фракционирована из лигноцеллюлозного материала при реакционных температурах в диапазоне от приблизительно 120°С до приблизительно 190°С.

Пригодные реакционные температуры могут быть получены, например, выполнением сольватации гемицеллюлозы в механическом аппарате, таком как реактор периодического действия или герметичная емкость. Выполнение сольватации гемицеллюлозы в механическом аппарате может также позволить изменение давления, применяемого при предполагаемых рабочих температурах.

Сольватацию гемицеллюлозы в водном растворе можно выполнять при любом реакционном давлении (в комбинации с любыми диапазонами/значениями реакционных температур и/или pH реакции, указанными выше).

Например, сольватацию гемицеллюлозы в водном растворе можно выполнять при реакционном давлении от приблизительно 0,1 МПа (1 бар) до приблизительно 25 МПа (250 бар), от приблизительно 0,1 МПа (1 бар) до приблизительно 10 МПа (100 бар), от приблизительно 0,1 МПа (1 бар) до приблизительно 5 МПа (50 бар), предпочтительно от приблизительно 0,2 МПа (2 бар) до приблизительно 5 МПа (50 бар) и более предпочтительно от приблизительно 1 МПа (10 бар) до приблизительно 4 МПа (40 бар).

В предпочтительном варианте осуществления гемицеллюлозу фракционировали из лигноцеллюлозного материала при реакционном давлении от приблизительно 0,2 МПа (2 бар) до приблизительно 5 МПа (50 бар).

В другом предпочтительном варианте осуществления гемицеллюлозу фракционировали из лигноцеллюлозного материала при реакционном давлении от приблизительно 1 МПа (10 бар) до приблизительно 4 МПа (40 бар).

В основном реакции проводят в течение периода времени, достаточного для сольватирования в основном всей гемицеллюлозы или большего количества гемицеллюлозы из лигноцеллюлозного материала.

Например, реакцию можно быть провести при условиях, определенных комбинацией любых диапазонов/значений реакционной температуры, реакционного давления и/или pH реакции, которые указаны выше, за меньше чем 20 минут. В некоторых вариантах осуществления реакцию проводят за от приблизительно 2 минут до приблизительно 20 минут. В других вариантах осуществления реакцию проводят от приблизительно 5 минут до приблизительно 15 минут. В других вариантах осуществления реакцию выполняют за период больше чем 20 минут.

Оптимальные реакционные условия для сольватации гемицеллюлозы их лигноцеллюлозного материала будут в конечном итоге зависеть от факторов, включающих тип лигноцеллюлозного материала при обработке и примененного конкретного растворителя. Например, факторы, такие как температура и pH реакционной смеси, изотоничность, количество лигноцеллюлозного материала и растворителя и протяженность времени реакции может изменяться для оптимизации реакции.

Оптимальные реакционные условия будут легко различимыми специалистам в данной области при анализе сольватированной гемицеллюлозы, который можно выполнять с использованием стандартных способов, обычно известных в данном уровне техники. Например, сольватированная гемицеллюлоза может быть анализирована с применением методик спектроскопии. Пригодные методики спектроскопии включают, но не ограничиваясь, спектроскопию в ближней инфракрасной области, инфракрасную спектроскопию с преобразованием Фурье, ядерную магнитно-резонансную спектроскопию, микроскопию Рамана, УФ-микроспектрофотометрию и дифракционный рентгеноструктурный анализ. Дополнительно или альтернативно, сольватированная гемицеллюлоза может быть определена при помощи высокоэффективной жидкофазной хроматографии, например с использованием способов, описанных в Bjerre et al., "Quantification of solubilized hemicellulose from pretreated lignocellulose by acid hydrolysis and high performance liquid chromatography", (1996) в публикации Riso-R-855 (EN), Rise National Laboratory.

В одном предпочтительном варианте осуществления гемицеллюлоза фракционирована из лигноцеллюлозного материала при реакционной температуре от приблизительно 100°С до 250°С и реакционном давлении от приблизительно 0,2 МПа (2 бар) до приблизительно 5 МПа (50 бар). pH реакционной смеси может быть приблизительно 7,0, выше приблизительно 7,0 или ниже приблизительно 7,0. pH реакционной смеси может быть приблизительно 2,0.

В другом предпочтительном варианте осуществления гемицеллюлоза фракционирована из лигноцеллюлозного материала при реакционной температуре от приблизительно 100°С до 250°С и реакционном давлении от приблизительно 1 МПа (10 бар) до приблизительно 4 МПа (40 бар). pH реакционной смеси может быть приблизительно 7,0, выше приблизительно 7,0, или ниже приблизительно 7,0. pH реакционной смеси может быть приблизительно 2,0.

В другом предпочтительном варианте осуществления гемицеллюлозный компонент фракционирован из лигноцеллюлозного материала, с использованием воды при pH реакции приблизительно 7,0 и реакционной температуре приблизительно 210°С.

В определенных вариантах осуществления данного изобретения гемицеллюлоза фракционирована из лигноцеллюлозного материала сольватацией с докритическим растворителем. В контексте данного описания докритический растворитель является жидким при температуре и давлении ниже его термодинамической критической точки.

В одном варианте осуществления гемицеллюлоза сольватирована с применением докритической воды. Например, докритическая вода может быть применена при температуре меньше чем приблизительно 374°С и давлении меньше чем приблизительно 22,1 МПа (221 бар). Пригодным реакционным температурам и давлениям может способствовать, например, выполнение сольватации гемицеллюлозы в реакторе периодического действия, герметичной емкости или автоклаве.

В определенных вариантах осуществления сольватацию гемицеллюлозы в докритической воде можно выполнять при реакционной температуре от приблизительно 100°С до приблизительно 270°С. В других вариантах осуществления реакционная температура составляет от приблизительно 120°С до приблизительно 270°С, от приблизительно 140°С до приблизительно 270°С, от приблизительно 160°С до приблизительно 270°С, от приблизительно 180°С до приблизительно 270°С, от приблизительно 200°С до приблизительно 270°С, от приблизительно 220°С до приблизительно 270°С, от приблизительно 240°С до приблизительно 270°С, от приблизительно 260°С до приблизительно 270°С, от приблизительно 100°С до приблизительно 250°С, от приблизительно 100°С до приблизительно 230°С, от приблизительно 100°С до приблизительно 210°С, от приблизительно 100°С до приблизительно 190°С, от приблизительно 100°С до приблизительно 170°С, от приблизительно 100°С до приблизительно 150°С или от приблизительно 100°С до приблизительно 130°С.

Сольватация гемицеллюлозы в докритической воде, проводимая при любой из вышеупомянутых температур, может быть выполнена, например, при давлении меньше чем приблизительно 22 МПа (220 бар), меньше чем приблизительно 20 МПа (200 бар), меньше чем приблизительно 16 МПа (160 бар), меньше чем приблизительно 12 МПа (120 бар), меньше чем приблизительно 8 МПа (80 бар), меньше чем приблизительно 4 МПа (40 бар), меньше чем приблизительно 3 МПа (30 бар), меньше чем приблизительно 2 МПа (20 бар) или приблизительно 1 МПа (10 бар).

В одном варианте осуществления гемицеллюлоза фракционирована из лигноцеллюлозного материала сольватацией в докритической воде при температуре приблизительно 190°С и давлении приблизительно 3 МПа (30 бар).

Компонент сольватированной гемицеллюлозы может быть удален из оставшегося твердого вещества (которое, главным образом, содержит лигнин и целлюлозу) с использованием любых подходящих средств. Например, оставшийся твердый материал, содержащий лигнин и целлюлозу, может физически удерживаться пропусканием смеси через один или более фильтров подходящего размера, через которые фракция сольватированной гемицеллюлозы может проходить. Твердый материал может удерживаться на фильтре(-рах) и промываться, если требуется.

Дополнительно или альтернативно, центрифугирование можно применять для отделения сольватированной гемицеллюлозы от оставшегося твердого вещества. В непрерывной системе встречный поток твердых веществ и жидкости может быть применен для облегчения разделения.

В определенных вариантах осуществления аппарат гидроциклона применен для отделения фракции сольватированной гемицеллюлозы от оставшегося материала, содержащего лигнин и целлюлозу. Гидроциклон представляет собой статический аппарат, использующий центробежную силу для жидкой смеси так, чтобы способствовать отделению тяжелых компонентов, в данном случае оставшегося твердого материала, от легких компонентов, в данном случае фракции сольватированной гемицеллюлозы. В основном, гидроциклон может действовать для отделения гемицеллюлозы от оставшегося твердого вещества следующим образом. Гидроциклон направляет приток по касательной ближе к верху вертикального цилиндра, преобразовывая скорость входящего материала в круговое движение, таким образом создавая центробежную силу. Оставшийся твердый материал движется наружу к стенке цилиндра, где он собирается и движется по спирали вдоль стенки к выходу. Фракция сольватированной целлюлозы движется по направлению оси гидроциклона и вверх к различным выходам.

После фракционирования гемицеллюлозы оставшаяся биомасса, содержащая преимущественно лигнин и целлюлозу, может быть обработана растворителем для образования продукта бионефти с использованием способов данного изобретения.

Альтернативно, оставшаяся биомасса может быть фракционирована в компоненты лигнина и целлюлозы, каждый или оба из которых могут быть обработаны для получения продукта бионефти с использованием способов данного изобретения.

Получение бионефти из целлюлозы и лигнина

Способы данного изобретения обеспечивают средства образования продукта бионефти из материала, содержащего лигнин и целлюлозус использованием растворителя при определенных реакционных условиях. В основном, продукт бионефти является стабильным. Продукт бионефти может быть в форме эмульсии.

Не ограничиваясь конкретным механизмом или способом действия, полагают, что растворитель, применяемый в соответствии со способами данного изобретения, облегчает механическое набухание лигнина и целлюлозы, присутствующих в материале при обработке. Это может быть причиной ряда эффектов, включая, например, содействие "раскрытию" субстрата, делая его более доступным и подверженным гидролизу и деполимеризации. К тому же набухание может само по себе разрывать водородные связи в субстрате (например, те, что присутствуют между целлюлозой и лигнином).

Например, в случае, где водный спирт (например, водный этанол или водный метанол) применяют для образования продукта бионефти в соответствии со способами данного изобретения, полагают, что спирт способен проникать в композит лигнин/целлюлоза, поскольку он менее полярный, чем вода. Полагают, что при определенных реакционных условиях вода растворяет органические вещества, такие как углеводороды и, таким образом, может также взаимодействовать близко с субстратом для облегчения набухания. Полагают, что сольватация субстрата будет облегчена, по меньшей мере, частично, гидролизом, опосредованным растворителем (например, основный и кислотный катализ). Например, гидролиз углеводов может происходить преимущественно через гидролиз гликозидных связей, тогда как гидролиз лигнина (т.е. деполимеризация лигнина) может быть облегчен гидролизом эфирной связи (где эфир содержит, по меньшей мере, одно ароматическое вещество). К тому же полагают, что дегидратация углеводов может вести к исключению воды и образованию двойных связей.

В основном, полагают, что сольватация лигнина возникает, по меньшей мере, частично из расщепления химических связей внутри разветвленной структуры лигнина, таких как эфирные или связи углерод-углерод. Примеры конкретных связей в структуре лигнина, которые могут быть расщеплены, включают, но не ограничены, β-O-4 связями (например, фенилпропан-β-ариловый эфир), 5-5 связями (например, бифенил и дибензодиоксоцин), β-5 связями (например, фенилкумаран), β-1 связями (например, 1,2-диарилпропан), α-O-4 связями (например, фенилпропан-α-ариловый эфир), 4-O-5 связями (например, диариловый эфир) и β-β связями (например, β-β-связанные структуры). Полагают, что сольватация целлюлозы возникает, по меньшей мере, частично из химических связей, включая, например, β-1,4-связи между единицами D-глюкозы. Сольватация может дополнительно включать расщепление связей, существующих между лигнином и целлюлозой (например, водородные связи и эфирные связи).

Также требуется, чтобы растворитель, применяемый в соответствии со способами данного изобретения, мог действовать как средство химической стабилизации. Снова, не ограничиваясь конкретным механизмом или способом действия, стабилизация может возникать через различные взаимодействия с как промежуточными веществами реакции, так и продуктом бионефти. На химическую стабилизацию может воздействовать, например, алкилирование, арилирование, взаимодействие с фенольными группами и/или улавливание свободных радикалов.

В основном химическая стабилизация служит для предотвращения поперечного сшивания и полимеризации, событий, которые, как полагают, приводят к дегтеобразным соединениям. К тому же улавливание свободных радикалов растворителем (например, через образование гидроксильных радикалов и/или этокси-радикалов) может влиять на преобразование ароматических радикалов в ароматические вещества без радикалов. Это в свою очередь может понижать возможность для поперечного сшивания, включая ароматические вещества в продукте бионефти.

В соответствии со способами данного изобретения преобразование материала, содержащего лигнин и целлюлозу, в продукт бионефти, проводят с использованием растворителя при повышенных температурах. Снова, не ограничиваясь конкретным механизмом или способом действия, полагают, что повышенные температуры облегчают реакции декарбоксилирования и отщепления (дегидратация), посредством чего много кислорода, содержащегося в биомассе, удаляют как газ диоксида углерода и воду, соответственно.

Любой материал, содержащий лигнин и целлюлозу, может быть применен для выполнения способов данного изобретения. Материал может содержать любое количество веществ дополнительно к лигнину и целлюлозе. Альтернативно, материал может преимущественно состоять из лигнина и целлюлозы или состоять только из лигнина и целлюлозы.

В предпочтительных вариантах осуществления материал представляет собой лигноцеллюлозный материал или является полученным из лигноцеллюлозного материала.

В альтернативных вариантах осуществления способы применены для образования бионефти из материала, содержащего лигнин, из которого целлюлоза была полностью или значительно удалена (как может быть в случае после очистки или фракционирования лигнина из более сложного материала).

В других альтернативных вариантах осуществления способы применяют для образования бионефти из материала, содержащего целлюлозу, из которого лигнин был полностью или значительно удален (как может быть в случае после очистки или фракционирования целлюлозы из более сложного материала).

Способы для образования бионефти, обеспеченные в данном документе, в основном включают обработку материала, содержащего лигнин и целлюлозу, растворителем. Когда материалом является лигноцеллюлозный материал, предусматривается, что гемицеллюлоза будет первой фракционирована и удалена перед образованием бионефти из лигнина/целлюлозы. Предпочтительно, гемицеллюлоза фракционирована и удалена с использованием способов, описанных выше, в разделе, названном "Фракционирование гемицеллюлозы".

В предпочтительных вариантах осуществления данного изобретения бионефть образована из материала, содержащего материал лигнина и целлюлозы, обеспеченный в форме взвеси. Взвесь может быть образована, например, измельчением материала в порошок соответствующего размера частиц (например с использованием дробления, встряхивания, резания, размалывания, сжатия/растяжения и/или других типов механического воздействия) и смешиванием с соответствующей жидкостью (например, водный растворитель).

В определенных вариантах осуществления взвесь образована из твердого вещества, содержащего лигнин и целлюлозу, оставшиеся после фракционирования гемицеллюлозы из лигноцеллюлозного материала (например, как описано в разделе выше под названием "Фракционирование лигноцеллюлозного материала").

Размер частицы твердого вещества, включенного во взвесь, может быть от приблизительно 10 микрон до приблизительно 10000 микрон. Например, размер частицы твердого вещества, включенного во взвесь, может быть, по меньшей мере, приблизительно 1000, 2000, 3000, 4000, 5000, 6000, 7000, 8000 или 9000 микрон. Альтернативно, размер частицы может быть от приблизительно 10 микрон до приблизительно 50 микрон, от приблизительно 10 микрон до приблизительно 100 микрон, от приблизительно 10 микрон до приблизительно 400 микрон, от приблизительно 10 микрон до приблизительно 500 микрон, от приблизительно 100 микрон до приблизительно 200 микрон, от приблизительно 100 микрон до приблизительно 300 микрон, от приблизительно 100 микрон до приблизительно 500 микрон от приблизительно 100 микрон до приблизительно 500 микрон или от приблизительно 100 микрон до приблизительно 1000 микрон.

В одном варианте осуществления размер частицы от приблизительно 100 микрон до приблизительно 400 микрон.

В другом варианте осуществления размер частицы от приблизительно 50 микрон до приблизительно 500 микрон.

В другом варианте осуществления размер частицы от приблизительно 150 микрон до приблизительно 300 микрон.

Концентрация твердого вещества во взвеси может быть выше приблизительно 50% вес/объем. Альтернативно, концентрация твердого вещества во взвеси может быть от приблизительно 1% до приблизительно 50%, от приблизительно 1% до приблизительно 40%, от приблизительно 1% до приблизительно 30%, от приблизительно 1% до приблизительно 20% или от приблизительно 1% до приблизительно 10% вес/объем.

Концентрация твердого вещества во взвеси может быть приблизительно 5%, приблизительно 10%, приблизительно 15%, приблизительно 20%, приблизительно 25% или приблизительно 30% вес/объем.

В определенных вариантах осуществления концентрация твердого вещества во взвеси составляет от приблизительно 4% до приблизительно 30% вес/объем.

В определенных вариантах осуществления взвесь содержит от приблизительно 2% до приблизительно 45% твердого вещества по весу.

В определенных вариантах осуществления взвесь содержит от приблизительно 2% до приблизительно 30% твердого вещества по весу.

В определенных вариантах осуществления взвесь содержит приблизительно 5% твердого вещества по весу.

Любой растворитель, способный образовывать продукт бионефти из материала, содержащего лигнин и/или целлюлозу при реакционных условиях, описанных в данном документе, может быть применен. Растворитель может применяться при сверхкритических условиях, докритических условиях или при условиях, которые колеблются выше и ниже термодинамической критической точки растворителя.

В предпочтительных вариантах осуществления растворителем является водный растворитель (например, водный кислотный раствор, водный щелочной раствор или водный раствор нейтрального pH (т.е. pH приблизительно 7,0)). В контексте данного описания "водный растворитель" представляет собой растворитель, содержащий, по меньшей мере, один процент воды на основе общего веса растворителя. Соотношение растворителя к воде может быть выше приблизительно 0,01 (т.е. 1 часть растворителя: 99 частей воды). Предпочтительно соотношение растворителя к воде равно или выше приблизительно 0,11 (т.е. 1 часть растворителя: 9 частей воды). Более предпочтительно соотношение растворителя к воде равно или выше приблизительно 0,25 (т.е. 1 часть растворителя: 4 части воды). Водный растворитель может содержать воду и от приблизительно 1% до 40% веса растворителя.

В определенных вариантах осуществления растворителем является алкилирующее средство. Алкилирующее средство будет, главным образом, содержать алкильную цепь, несущую соответствующую отщепляемую группу. Перенос алкильной цепи от алкилирующего средства на композит лигнин/целлюлоза может облегчать сольватацию и/или химическую стабилизацию композита.

Неограничивающие примеры пригодных алкилирующих средств включают алкилгалогениды, алкилсульфаты, олефины, алкилфосфаты и спирты.

Неограничивающие примеры алкилгалогенидов включают метилхлорид, изопропилхлорид, этилбромид и метилйодид.

Неограничивающие примеры алкилароматических веществ включают ксилолы и триметилбензолы.

Неограничивающие примеры пригодных олефинов включают моноолефины, такие как этилен, пропилен, n-бутен, изобутилен, 1-пентен, 1-гексен, циклогексен и 1-октен.

Неограничивающим примером пригодного диолефина является 1,3-бутадиен.

Предпочтительно, спирт (например, водный спирт) применяют как растворитель для способов образования бионефти, описанных в данном документе. Пригодные спирты могут иметь от приблизительно одного до приблизительно десяти углеродных атомов. Неограничивающие примеры предпочтительных спиртов включают метанол, этанол, изопропиловый спирт, изобутиловый спирт, пентиловый спирт, гексанол и изогексанол,

В определенных вариантах осуществления водный спирт содержит от приблизительно 1% до приблизительно 30% спирта по весу.

В определенных вариантах осуществления водный спирт содержит от приблизительно 5% до приблизительно 30% спирта по весу.

В определенных вариантах осуществления водный спирт содержит приблизительно 25% спирта по весу.

В определенных вариантах осуществления водный спирт содержит приблизительно 20% спирта по весу.

В определенных вариантах осуществления растворитель содержит смесь водных спиртов (например, водная смесь, содержащая метанол и, по меньшей мере, один другой спирт, водная смесь, содержащая этанол и, по меньшей мере, один другой спирт, водная смесь, содержащая метанол и этанол, или водная смесь, содержащая метанол и этанол и, по меньшей мере, один другой спирт).

В определенных вариантах осуществления растворитель содержит смесь водных спиртов, содержащую от приблизительно 5% до приблизительно 30% спирта по весу, содержащую от приблизительно 5% до приблизительно 30% спирта по весу, содержащую приблизительно 25% спирта по весу или содержащую приблизительно 20% спирта по весу.

В предпочтительных вариантах осуществления данного изобретения растворитель, используемый для получения бионефти из материала, содержащего лигнин и/или целлюлозу, представляет собой этанол.

В особенно предпочтительных вариантах осуществления этанол представляет собой водный этанол. Соотношение этанола к воде может быть равно или выше приблизительно 0,01 (т.е. 1 часть этанола: 99 частей воды). Предпочтительно соотношение этанола к воде равно или выше приблизительно 0,11 (т.е. 1 часть этанола: 9 частей воды). Более предпочтительно соотношение этанола к воде равно или выше приблизительно 0,25 (т.е. 1 часть спирта: 4 части воды).

В определенных вариантах осуществления водный этанол содержит от приблизительно 1% до приблизительно 30% этанола по весу.

В определенных вариантах осуществления водный этанол содержит от приблизительно 5% до приблизительно 30% этанола по весу.

В определенных вариантах осуществления водный спирт содержит приблизительно 25% этанола по весу.

В определенных вариантах осуществления водный спирт содержит приблизительно 20% этанола по весу.

Применяя способы данного изобретения, материалы, содержащие лигнин и целлюлозу, могут быть преобразованы в продукт бионефти с использованием растворителя (например, любой один или более из конкретных спиртов, водных спиртов или смеси водных спиртов, упоминаемых выше) при реакционной температуре или диапазоне реакционных температур от приблизительно 200°С до приблизительно 400°С или от приблизительно 250°С до приблизительно 400°С. В определенных вариантах осуществления реакционная температура или диапазон реакционных температур составляет от приблизительно 230°С до приблизительно 360°С, от приблизительно 230°С до приблизительно 350°С, от приблизительно 230°С до приблизительно 340°С, от приблизительно 230°С до приблизительно 330°С, от приблизительно 230°С до приблизительно 320°С, от приблизительно 230°С до приблизительно 310°С, от приблизительно 230°С до приблизительно 300°С, от приблизительно 230°С до приблизительно 290°С, от приблизительно 230°С до приблизительно 280°С, от приблизительно 230°С до приблизительно 270°С, от приблизительно 230°С до приблизительно 260°С, от приблизительно 230°С до приблизительно 250°С, от приблизительно 230°С до приблизительно 240°С, от приблизительно 230°С до приблизительно 350°С, от приблизительно 240°С до приблизительно 350°С, от приблизительно 250°С до приблизительно 350°С, от приблизительно 260°С до приблизительно 350°С, от приблизительно 270°С до приблизительно 350°С, от приблизительно 280°С до приблизительно 350°С, от приблизительно 290°С до приблизительно 350°С, от приблизительно 300°С до приблизительно 350°С, от приблизительно 310°С до приблизительно 350°С, от приблизительно 320°С до приблизительно 350°С, от приблизительно 330°С до приблизительно 350°С или от приблизительно 340°С до приблизительно 350°С. В определенных вариантах осуществления реакционная температура равна 320°С.

Применяя способы данного изобретения любая из вышеупомянутых реакционных температур или диапазонов реакционных температур может быть объединена с реакционным давлением или диапазонами реакционных давлений от приблизительно 10 МПа (100 бар) до приблизительно 30 МПа (300 бар), от приблизительно 12 МПа (120 бар) до приблизительно 24 МПа (240 бар), от приблизительно 14 МПа (140 бар) до приблизительно 24 МПа (240 бар), от приблизительно 15 МПа (150 бар) до приблизительно 24 МПа (240 бар), от приблизительно 16 МПа (160 бар) до приблизительно 24 МПа (240 бар), от приблизительно 17 МПа (170 бар) до приблизительно 24 МПа (240 бар), от приблизительно 18 МПа (180 бар) до приблизительно 24 МПа (240 бар), от приблизительно 19 МПа (190 бар) до приблизительно 24 МПа (240 бар), от приблизительно 20 МПа (200 бар) до приблизительно 24 МПа (240 бар), от приблизительно 21 МПа (210 бар) до приблизительно 24 МПа (240 бар), от приблизительно 22 МПа (220 бар) до приблизительно 24 МПа (240 бар), от приблизительно 23 МПа (230 бар) до приблизительно 24 МПа (240 бар), от приблизительно 12 МПа (120 бар) до приблизительно 22 МПа (220 бар), от приблизительно 12 МПа (120 бар) до приблизительно 18 МПа (180 бар), от приблизительно 12 МПа (120 бар) до приблизительно 16 МПа (160 бар), от приблизительно 12 МПа (120 бар) до приблизительно 14 МПа (140 бар), от приблизительно 14 МПа (140 бар) до приблизительно 23 МПа (230 бар), от приблизительно 14 МПа (140 бар) до приблизительно 22 МПа (220 бар), от приблизительно 14 МПа (140 бар) до приблизительно 21 МПа (210 бар), от приблизительно 14 МПа (140 бар) до приблизительно 20 МПа (200 бар), от приблизительно 14 МПа (140 бар) до приблизительно 19 МПа (190 бар), от приблизительно 14 МПа (140 бар) до приблизительно 18 МПа (180 бар), от приблизительно 14 МПа (140 бар) до приблизительно 17 МПа (170 бар), от приблизительно 14 МПа (140 бар) до приблизительно 16 МПа (160 бар), от приблизительно 14 МПа (140 бар) до приблизительно 15 МПа (150 бар) или приблизительно 20 МПа (200 бар).

Применяя способы данного изобретения, преобразование материала, содержащего лигнин и целлюлозу, в бионефть может быть выполнено с использованием комбинации любой из вышеупомянутых реакционных температур/диапазонов реакционных температур и реакционных давлений/диапазонов реакционных давлений при подходящем pH реакции. Например, pH может быть нейтральным, кислотным (т.е. меньше чем 7,0) или основным (т.е. больше чем 7,0). В определенных вариантах осуществления pH от приблизительно 6,5 до 7,5.

В основном реакции для получения бионефти в соответствии с данным изобретением проводят за период времени, достаточный для преобразования почти всего лигнина и целлюлозы в материале или большинства лигнина и целлюлозы в материале в бионефть. Например, реакция, определенная любой комбинацией значений/диапазонов значений температуры, давления и/или pH, изложенной выше, может быть проведена за период от 2 минут до 60 минут. В некоторых вариантах осуществления реакцию проводят за от приблизительно 2 минут до приблизительно 40 минут. В некоторых вариантах осуществления реакцию проводят за от приблизительно 5 минут до приблизительно 40 минут. В других вариантах осуществления реакцию проводят от приблизительно 5 минут до приблизительно 30 минут. В других вариантах осуществления реакцию проводят за период меньше чем приблизительно 20 минут.

Конкретные условия реакции, применяемые для способов образования бионефти, обеспеченных в данном документе, будут зависеть от факторов, таких как тип применяемого растворителя, является ли растворитель водным, и если так, то процент воды в растворителе, количество исходного материала, конкретный тип исходного материала и т.д. Например, факторы, такие как температура и pH реакционной смеси, изотоничность, количество исходного материала, количество растворителя и продолжительность времени реакции, могут варьироваться для оптимизации реакции.

Композиция растворителя (например, процент воды, если он водный) и температура/давление, применяемые во время реакции, могут быть оптимизированы так, чтобы максимально увеличить выход и/или уменьшить время обработки. В предпочтительных вариантах осуществления весь или почти весь лигнин и целлюлоза в данном исходном материале, преобразованы в продукт бионефти.

Желаемых реакционных условий можно достигнуть, например, проведением реакции в пригодном механическом аппарате, способном поддерживать повышенную температуру и/или повышенное давление. Пригодный механический аппарат будет, главным образом, включать любой аппарат, обеспеченный пригодными нагревающими устройствами, который разработан для образования и выдерживания давления.

Будет понятно, что растворитель, используемый для производства бионефти в соответствии со способами данного изобретения, может действовать так при условиях температуры и давления, которые выше критической точки растворителя (т.е. сверхкритические), ниже критической точки растворителя (т.е. докритические) и/или в критической точке растворителя. Критическая точка применяемого растворителя в способах будет зависеть от факторов, таких как процент воды (если применяют водный растворитель) и химическое состояние материала при обработке. Например, критическая точка данного растворителя, вероятно, изменяется в ходе данной реакции, поскольку исходный материал становится сольватированным. Также предусмотрено, что условия реакции в соответствии со способами данного изобретения могут колебаться у критической точки вещества (т.е. движение от сверхкритических условий к докритическим условиям и наоборот).

В определенных вариантах осуществления материал, содержащий лигнин и целлюлозу (например, взвесь, содержащая 2-45% твердого вещества по весу) преобразован в продукт бионефти с использованием водного спирта как растворителя (например, любой из специфических водных этанольных растворителей, упоминаемых выше) при реакционной температуре или диапазоне реакционных температур от приблизительно 250°С до 400°С и реакционном давлении или диапазоне реакционных давлений от приблизительно 10 МПа (100 бар) до приблизительно 25 МПа (250 бар) за период от приблизительно 2 минут до приблизительно 60 минут. Предпочтительно водный спирт представляет собой водный этанол. Предпочтительно водный этанол содержит от приблизительно 1% до приблизительно 30% этанола по весу и более предпочтительно от приблизительно 5% до приблизительно 30% этанола по весу. Еще более предпочтительно водный этанол содержит приблизительно 20% или приблизительно 25% этанола по весу.

В других вариантах осуществления материал, содержащий лигнин и целлюлозу (например, взвесь, содержащая 2-30% твердого вещества по весу), преобразован в продукт бионефти с использованием водного этанола, содержащего от приблизительно 15% до приблизительно 30% этанола по весу, при реакционной температуре или диапазоне реакционных температур от приблизительно 280°С до 350°С и реакционном давлении или диапазоне реакционных давлений от приблизительно 15 МПа (150 бар) до приблизительно 25 МПа (250 бар) за период от приблизительно 5 минут до приблизительно 30 минут.

В дополнительных вариантах осуществления материал, содержащий лигнин и целлюлозу (например, взвесь, содержащая 2-30% твердого вещества по весу) преобразован в продукт бионефти с использованием водного этанола, содержащего от приблизительно 20% до приблизительно 25% этанола по весу, при реакционной температуре или диапазоне реакционных температур от приблизительно 280°С до 330°С, реакционном давлении или диапазоне реакционных давлений от приблизительно 18 МПа (180 бар) до приблизительно 22 МПа (220 бар) за период от приблизительно 5 минут до приблизительно 20 минут.

В других вариантах осуществления материал, содержащий лигнин и целлюлозу (например, взвесь, содержащая 4-30% твердого вещества по весу) преобразован в продукт бионефти с использованием водного этанола, содержащего от приблизительно 20% до приблизительно 25% этанола по весу, при реакционной температуре или диапазоне реакционных температур от приблизительно 280°С до 330°С и реакционном давлении или диапазоне реакционных давлений от приблизительно 18 МПа (180 бар) до приблизительно 22 МПа (220 бар) за период от приблизительно 5 минут до приблизительно 20 минут.

В одном варианте осуществления продукт бионефти образован из материала, содержащего лигнин и целлюлозу с использованием водного этанола (1 часть этанола:99 частей воды) при реакционной температуре приблизительно 320°С и реакционном давлении приблизительно 18 МПа (180 бар).

В одном варианте осуществления продукт бионефти образован из материала, содержащего лигнин и целлюлозу с использованием водного этанола (1 часть этанола: 9 частей воды) при реакционной температуре приблизительно 320°С и реакционном давлении приблизительно 18 МПа (180 бар).

В другом варианте осуществления продукт бионефти образован из материала, содержащего лигнин и целлюлозу с использованием водного этанола (1 часть этанола:4 части воды) при реакционной температуре приблизительно 320°С и реакционном давлении приблизительно 18 МПа (180 бар).

Образование бионефти из целлюлозы

В альтернативных вариантах осуществления данного изобретения продукт бионефти образован с применением материала, содержащего целлюлозу (т.е. целлюлозного материала), из которого лигнин был полностью или существенно удален (как может быть в случае после очистки или фракционирования целлюлозы из более сложного материала). Бионефть может быть образована из материала с использованием любых способов (включая условия реакции), описанных в разделе выше, названном "Образование бионефти из целлюлозы и лигнина".

Лигноцеллюлозный материал может быть использован для производства целлюлозного материала, из которого лигнин был полностью или существенно удален.

Например, целлюлозный материал, их которого лигнин был полностью или существенно удален, может быть получен фракционированием лигнина (и, факультативно, гемицеллюлозы) из лигноцеллюлозного материала, как описано в разделе ниже, названном "Образование бионефти из лигнина".

Альтернативно, целлюлозный материал может быть образован фракционированием целлюлозы из лигноцеллюлозного материала. В предпочтительных вариантах осуществления фракционирование выполняют после начального этапа фракционирования гемицеллюлозы, как описано в разделе выше, названном "Фракционирование гемицеллюлозы".

Фракционирование целлюлозы из лигноцеллюлозного материала может быть достигнуто с использованием растворителя.