УРОВЕНЬ ТЕХНИКИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Лигноцеллюлозное сырье (например, лигноцеллюлозная биомасса) включает в основном целлюлозу, гемицеллюлозы и лигнин. Лигноцеллюлозное сырье обычно получают из возобновляемых источников, таких как сельскохозяйственное производство, леса, и на связанных с ними обрабатывающих установках, и его не считают пищевым источником. Ввиду данных аспектов, лигноцеллюлозное сырье считают подходящим для производства биотоплива, химических соединений и полимеров.

Некоторые существующие способы обработки биомассы удаляют лигнин из лигноцеллюлозного сырья, применяя растворители или другие химические соединения перед гидролизом целлюлозы. В данных способах удаления лигнина, обычно требуется сложное оборудование, и его функционирование является дорогим, из-за применения растворителя или химических соединений. В других существующих способах, превращение лигноцеллюлозной биомассы на стадии предобработки или гидролиза осуществляют в присутствии лигнина без существенных или любых стадий удаления лигнина и применяют обычно высокую температуру. При данных температурах, лигнин может находиться в стеклообразном состоянии, и, после охлаждения, лигнин может агломерировать или коалесцировать до одной или более больших скоплений, с которыми трудно работать. Кроме того, без подходящего контроля условий после охлаждения (например, температуры и встряхивания), применяемый аппарат может загрязняться, требуя прекращения операций переработки биомассы для очистки.

Продолжает существовать необходимость в обеспечении улучшенного способа коалесценции субстанции (например, лигнина, полученного из лигноцеллюлозной биомассы) в форме, с которой проще манипулировать и без существенного загрязнения применяемого оборудования.

КРАТКОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В одном аспекте, настоящее изобретение относится к способу коалесценции вещества, включающему обеспечении первой смеси, содержащей вещество, встряхивания, по меньшей мере, части первой смеси в турбулентных условиях в течение первого периода времени, посредством этого вызывая сталкивание частиц, содержащих вещество, и образование больших частиц.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу, включающему обеспечение при первой температуре первой смеси, содержащей вещество, где первая температура является большей приблизительно 60°C, и встряхивание, по меньшей мере, части первой смеси в турбулентных условиях в течение первого периода времени при первой температуре, посредством этого вызывая столкновение частиц, содержащих вещество и имеющих первый средний размер, и образование больших частиц, имеющих второй средний размер, посредством этого получая вторую смесь.

В некоторых вариантах осуществления, способ настоящего изобретения осуществляют таким способом, чтобы удовлетворять одному из следующих условий: (i) встряхивание осуществляют по существу в отсутствии ферментов, (ii) встряхивание осуществляют в присутствии одного или более ферментов в условиях, которые были бы недостаточными для того, чтобы один или более ферментов гидролизовали значительную часть субстрата (например, сахарида), присутствует ли субстрат или нет.

Согласно вариантам осуществления настоящего изобретения, настоящее изобретение относится к способу коалесценции субстрата, который обеспечивают в первой смеси. В некоторых вариантах осуществления, в добавление к субстрату, который будут коалесцировать, первая смесь дополнительно содержит соединение, выбранное из группы, состоящей из целлюлозы, глюкозы, глюкоолигосахаридов, и любой их комбинации. В некоторых вариантах осуществления, первая смесь содержит целлюлозу. Соединение, выбранное из группы целлюлозы, глюкозы, глюкоолигосахаридов и любой их комбинации, при наличии, может присутствовать в любом подходящем количестве. В некоторых вариантах осуществления, соединение присутствует в количестве, по меньшей мере, приблизительно 20% по весу (например, по меньшей мере, приблизительно 25% по весу, по меньшей мере, приблизительно 30% по весу, по меньшей мере, приблизительно 40% по весу, по меньшей мере, приблизительно 50% по весу, по меньшей мере, приблизительно 60% по весу, по меньшей мере, приблизительно 70% по весу, по меньшей мере, приблизительно 80% по весу, или, по меньшей мере, приблизительно 90% по весу), относительно веса первой смеси в пересчете на сухое вещество.

Как применяют в настоящем изобретении, ʺв пересчете на сухое веществоʺ обозначает вес, измеренный по существу без воды (например, меньше чем приблизительно 1%, меньше чем приблизительно 0,5%, меньше чем приблизительно 0,1%, меньше чем приблизительно 0,05% или приблизительно 0% воды по весу относительно суммарного веса композиции или смеси).

Первую смесь можно получить любым подходящим способом. Например, первую смесь можно получить обработкой сырья, содержащего субстрат. Однако, согласно некоторым вариантам осуществления настоящего изобретения, первую смесь обычно не получают способом, выбранным из группы, состоящей из сульфитной варки, сульфатной варки, натронной варки, кислотного гидролиза, ферментативного гидролиза, органосольвентной варки и любой их комбинации. Затем, в соответствии с аспектами настоящего изобретения, в некоторых вариантах осуществления первая смесь может по существу не содержать варочную жидкость (например, не содержит варочный щелок, такой как черный щелок и/или сульфитный щелок). Как применяют в настоящем изобретении, ʺчерный щелокʺ относится к побочному продукту сульфатной варки при вываривании балансовой древесины до бумажной массы, удаляя лигнин, гемицеллюлозы и другие экстракты из дерева, высвобождая целлюлозные волокна. Как применяют в настоящем изобретении, ʺсульфитный щелокʺ относится к отработанной варочной жидкости из способа сульфатной варки.

Как применяют в настоящем изобретении, ʺпо существу не содержит варочную жидкостьʺ относится к первой смеси, которая содержит меньше чем приблизительно 5% по весу варочной жидкости (например, черный щелок и/или сульфитный щелок), например, меньше чем приблизительно 4% по весу, меньше чем приблизительно 3% по весу, меньше чем приблизительно 2% по весу, меньше чем приблизительно 1% по весу, меньше чем приблизительно 0,5% по весу, или меньше чем приблизительно 0,1% по весу по весу варочной жидкости присутствует в первой смеси. В некоторых вариантах осуществления, первая смесь не содержит варочную жидкость. В некоторых вариантах осуществления, первая смесь не содержит черный щелок. В некоторых вариантах осуществления, первая смесь не содержит сульфитный щелок. Однако, в некоторых вариантах осуществления, первая смесь может содержать субстрат, который отделили от варочной жидкости (например, лигнин, который отделили от черного щелока и/или сульфитного щелока).

Субстрат может представлять собой любой субстрат, который можно коалесцировать в турбулентных условиях. В некоторых вариантах осуществления, субстрат представляет собой или содержит лигнин, который можно получить из любого подходящего источника (например, биомассы, такой как лигноцеллюлозная биомасса). Как применяют в настоящем изобретении, ʺбиомассаʺ относится к любому возобновляемому источнику энергии, обычно содержащему углеродный биологический материал, полученный из живых или недавно живших организмов. Биомасса может быть из первичного источника (например, леса, лесного массива или ферма) и/или представлять собой побочный продукт переработанного источника (например, обрезки, кору и/или древесные опилки с бумажной фабрики или лесопилки, жом сахарного тростника, кукурузную солому, остатки пальмового масла, ветки, листья, корни и/или пеньку). Лигноцеллюлозная биомасса представляет собой растительную биомассы, содержащую целлюлозу, гемицеллюлозы и лигнин из ряда источников, включая, без ограничения, (1) сельскохозяйственные отходы (включая кукурузную солому и жом сахарного тростника), (2) специальные сельскохозяйственные культуры, (3) древесные отходы (включая отходы лесопилки и бумажной фабрики), и (4) городские отходы (строительные отходы, использованную или выброшенную бумагу, картон и т.д.), и составляющие их части, включая, без ограничения, саму лигноцеллюлозную биомассу, лигнин, C6 сахариды (включая целлюлозу, целлобиозу, C6 олигосахариды, C6 моносахариды и C5 сахариды (включая гемицеллюлозу, C5 олигосахариды и C5 моносахариды). В одном варианте осуществления, первая смесь дополнительно содержит целлюлозу в добавление к субстрату.

Согласно вариантам осуществления настоящего изобретения, субстрат (например, лигнин) может быть химически связан с целлюлозой или быть свободным (т.е., химически несвязанным с целлюлозой). В некоторых вариантах осуществления, субстрат представляет собой или содержит лигнин, где значительная часть лигнина, перед стадией встряхивания, химически связана с целлюлозой. Количество лигнина, связанного с целлюлозой, можно определить, применяя любой подходящий способ, например, способ экстракции. Например, количество лигнина, связанного с целлюлозой, можно определить экстракцией раствором 4% по объему воды в диоксане, и количество лигнина, которое экстрагировалось, можно сравнить с суммарным количеством первоначально присутствующего лигнина, как измерено подходящим способом, например, NREL/TP-510-42618 (включено в настоящее изобретение с помощью ссылки во всей своей полноте).

Как применяют в настоящем изобретении, ʺзначительная часть лигнинаʺ обозначает то, что, по меньшей мере, приблизительно 50% по весу лигнина не связано химически с целлюлозой, например, по меньшей мере, приблизительно 60% по весу, по меньшей мере, приблизительно 70% по весу, по меньшей мере, приблизительно 75% по весу, по меньшей мере, приблизительно 80% по весу, по меньшей мере, приблизительно 85% по весу, по меньшей мере, приблизительно 90% по весу, по меньшей мере, приблизительно 95% по весу, по меньшей мере, приблизительно 96% по весу, по меньшей мере, приблизительно 97% по весу, по меньшей мере, приблизительно 98% по весу, или, по меньшей мере, приблизительно 99% по весу или более лигнина, относительно суммарного количества присутствующего лигнина, как измерено любым подходящим способом (например, NREL/TP-510-42618), не связано химически с целлюлозой.

В определенных аспектах, субстрат представляет собой или содержит один или более полимеров. В некоторых вариантах осуществления, один или более полимеров получают из полимерных предшественников (например, мономеров или других полимеризуемых соединений), получаемых из лигноцеллюлозного сырья. В некоторых вариантах осуществления, субстрат содержит фурановый полимер (например, полимер полифуранового типа). Примерные полимерные предшественники включают любые подходящие полимерные предшественники (и их производные), включая, например, полимерные предшественники, которые можно получить из C5 и/или C6 сахарных рядов (например, фурфурол, гидроксиметилфурфурол, 2,5-фурандикарбоновая кислота, 2,5-бис(гидроксиметил)фуран, метиловый эфир 2,5-фурандикарбоновой кислоты и подобные, и соединения, которые могут реагировать, например, альдольными конденсациями, реакциями Дильса-Альдера, радикальными реакциями, ароматическим замещением и т.д.).

Первую смесь обеспечивают при первой температуре, которая может представлять собой любую подходящую температуру. В общем, первая температура обычно является большей приблизительно 60°C, например, большей приблизительно 65°C, большей приблизительно 70°C, большей приблизительно 75°C, большей приблизительно 80°C, большей приблизительно 85°C, большей приблизительно 90°C, большей приблизительно 95°C, большей приблизительно 100°C, большей приблизительно 105°C, большей приблизительно 110°C, большей приблизительно 115°C, большей приблизительно 120°C, большей приблизительно 125°C, большей приблизительно 130°C, большей приблизительно 135°C, большей приблизительно 140°C, большей приблизительно 145°C, большей приблизительно 150°C, большей приблизительно 155°C, большей приблизительно 160°C, большей приблизительно 165°C, большей приблизительно 170°C, большей приблизительно 175°C, большей приблизительно 180°C, большей приблизительно 185°C, большей приблизительно 190°C, большей приблизительно 195°C, большей приблизительно 200°C, большей приблизительно 205°C, большей приблизительно 210°C, большей приблизительно 215°C, большей приблизительно 220°C, большей приблизительно 225°C, большей приблизительно 230°C, большей приблизительно 235°C, большей приблизительно 240°C, большей приблизительно 245°C, большей приблизительно 250°C, большей приблизительно 255°C, большей приблизительно 260°C, большей приблизительно 265°C, большей приблизительно 270°C, большей приблизительно 275°C, большей приблизительно 280°C, большей приблизительно 285°C, большей приблизительно 290°C, большей приблизительно 295°C, большей приблизительно 300°C, большей приблизительно 305°C, большей приблизительно 310°C, большей приблизительно 315°C, большей приблизительно 320°C, большей приблизительно 325°C, большей приблизительно 335°C, большей приблизительно 340°C, большей приблизительно 345°C или большей приблизительно 350°C.

Тогда как максимальная температура для первой температуры конкретно не ограничена, желательно, чтобы максимальная температура являлась такой, чтобы субстрат не разрушался (например, весь или в значительной степени). Максимальная температура обычно может составлять, в одном варианте осуществления, приблизительно 360°C или меньше, например, приблизительно 355°C или меньше, приблизительно 350°C или меньше, приблизительно 345°C или меньше, приблизительно 340°C или меньше, приблизительно 335°C или меньше, приблизительно 330°C или меньше, приблизительно 325°C или меньше, приблизительно 320°C или меньше, приблизительно 315°C или меньше, приблизительно 310°C или меньше, приблизительно 305°C или меньше, приблизительно 300°C или меньше, приблизительно 295°C или меньше, приблизительно 290°C или меньше, приблизительно 285°C или меньше, приблизительно 280°C или меньше, приблизительно 275°C или меньше, приблизительно 270°C или меньше, приблизительно 265°C или меньше, приблизительно 260°C или меньше, приблизительно 255°C или меньше, приблизительно 250°C или меньше, приблизительно 245°C или меньше, приблизительно 240°C или меньше, приблизительно 235°C или меньше, приблизительно 230°C или меньше, приблизительно 225°C или меньше, приблизительно 220°C или меньше, приблизительно 215°C или меньше, приблизительно 210°C или меньше, приблизительно 205°C или меньше, приблизительно 200°C или меньше, приблизительно 195°C или меньше, приблизительно 190°C или меньше, приблизительно 185°C или меньше, приблизительно 180°C или меньше, приблизительно 175°C или меньше, приблизительно 170°C или меньше, приблизительно 165°C или меньше, приблизительно 160°C или меньше, приблизительно 155°C или меньше, приблизительно 150°C или меньше, приблизительно 145°C или меньше, приблизительно 140°C или меньше, приблизительно 135°C или меньше, приблизительно 130°C или меньше, приблизительно 125°C или меньше, приблизительно 120°C или меньше, приблизительно 115°C или меньше, приблизительно 110°C или меньше, приблизительно 105°C или меньше, приблизительно 100°C или меньше, приблизительно 95°C или меньше, приблизительно 90°C или меньше, приблизительно 85°C или меньше, приблизительно 80°C или меньше, приблизительно 75мC или меньше, приблизительно 70°C или меньше, приблизительно 65°C или меньше.

Данные нижние и верхние пределы относительно температуры первой смеси можно применять в любой комбинации, определяя замкнутый диапазон, или можно применять в качестве открытого диапазона, описывая температурный диапазон первой смеси.

Встряхивание можно осуществлять в любой подходящей емкости. Например, встряхивание можно осуществлять в баке, испарительном сосуде, циклоне, гидроциклоне, реакторе, теплообменнике, трубе (например, трубе), или любой их комбинации. Встряхивание можно осуществлять любым подходящим способом, включая перемешивание (например, механическое перемешивание), сдвиг, встряхивание, статическое перемешивание, взбивание, затирание, вибрацию, циркуляцию, течение, кипячение, распыление, впрыск жидкости (например, воды, органического растворителя (например, этанола), суспензии, диоксида углерода, диоксида серы, азота, кислорода, водорода, гелия, аргона или любой их комбинации), или любой их комбинации. Как применяют в настоящем изобретении, ʺиспарительный сосудʺ представляет собой сосуд, в котором пар высвобождается из жидкости, обычно функционирующий при давлении, меньшем давления насыщенных паров жидкости в сосуде. Как применяют в настоящем изобретении, ʺжидкостьʺ может представлять собой жидкости, газы или их комбинации, с или без любых содержащихся в них твердых веществ. Другими словами, как применяют в настоящем изобретении, суспензию (смесь твердых веществ в жидкости необязательно дополнительно содержит газ) считают жидкостью.

В некоторых вариантах осуществления, последовательное встряхивание можно проводить на первой смеси в одном или более сосудах, функционирующих при одной или более первых температур. Например, встряхивание можно проводить последовательно при двух различных температурах: встряхивание при первой температуре, например, от приблизительно 170 до приблизительно 250°C, с последующим встряхиванием при первой температуре, например, от приблизительно 80°C до приблизительно 160°C. В некоторых вариантах осуществления, встряхивание можно проводить последовательно при трех различных температурах: встряхивание при первой температуре, например, от приблизительно 180°C до приблизительно 260°C, с последующим встряхиванием при первой температуре, например, от приблизительно 130°C до приблизительно 170°C, с последующим встряхиванием при первой температуре, например, от приблизительно 60°C до приблизительно 105°C. Количество последовательных встряхиваний может представлять любое подходящее количество, включая два, три, четыре, пять, шесть, семь, восемь, девять или десять, хотя максимальное количество последовательных встряхиваний конкретно не ограничено. Диапазон температур каждого последующего встряхивания можно описать любым из диапазонов первых температур, описанных в настоящем изобретении выше. В некоторых вариантах осуществления, последовательное встряхивание можно проводить в одном сосуде (например, одном сосуде или баке). В некоторых вариантах осуществления, последовательное встряхивание можно проводить в различных сосудах (например, первое встряхивание в первом сосуде и второе встряхивание во втором сосуде). В некоторых вариантах осуществления, последовательное встряхивание осуществляют в одном или более испарительных сосудах (например, расширителе, испарителе, гидроциклоне, циклоне, или любой их комбинации, и т.д.). В некоторых вариантах осуществления, последовательное встряхивание осуществляют в одном или более баков, необязательно в комбинации с одним или более испарительными сосудами. В некоторых вариантах осуществления, последовательное встряхивание можно проводить в одном или более сосудах, функционирующих при одной или более первых температурах. Например, встряхивание можно вначале осуществлять в первом сосуде при первой температуре, и затем подавать в тот же сосуд или отличный сосуд и встряхивать при той же или отличной первой температуре. В вариантах осуществления, где последовательное встряхивание осуществляют в одном сосуде, смесь рециклируют в тот же сосуд после первого встряхивания.

В некоторых вариантах осуществления, последовательные встряхивания могут протекать последовательно (например, без любого существенного прерывания). В некоторых вариантах осуществления, за одним или более последовательным встряхиванием могут следовать одно или более разделений перед последующим встряхиванием (т.е., в котором разделение считают прерыванием). В некоторых вариантах осуществления, за каждым последовательным встряхиванием может следовать разделение перед последующим встряхиванием. Количество разделений между последовательными встряхиваниями может составлять любое подходящее количество, включая одно, два, три, четыре, пять или шесть. Обычно количество разделений между последовательными встряхиваниями равно одному. Суммарное количество разделений при последовательном встряхивании обычно является таким же или меньшим, чем суммарное количество последовательных встряхиваний. Например, когда суммарное количество последовательных встряхиваний включает три последовательных встряхивания, суммарное количество разделений может быть равно трем, двум или одному. Однако, в некоторых вариантах осуществления, суммарное количество разделений может быть большим, чем количество последовательных встряхиваний. В некоторых вариантах осуществления, разделение между последовательными встряхиваниями отсутствует. Например, встряхивание в смесительном баке можно периодически останавливать, замедлять и/или переводить на неторбулентный режим встряхивания. Как применяют в настоящем изобретении, ʺпериодическийʺ обозначает то, что встряхивание прекращают, замедляют и/или переводят на неторбулентный режим встряхивания, по меньшей мере, один раз в течение первого периода времени. В некоторых вариантах осуществления, когда встряхивание периодически прекращают, встряхивание обычно не останавливают в течение времени, которое было бы достаточным для того, чтобы субстрат, присутствующий в перемешиваемой жидкости, по меньшей мере, частично оседал на дне бака.

В некоторых вариантах осуществления, первая температура является равной или большей температуры стеклования (Tg) субстрата. Tg относится к температуре, при которой аморфный материал изменяет свое состояние с ломкого стеклообразного на пластическое. Tg зависит от состава материала, который испытывают, включая содержание влаги, степени терморелаксации и давления, оказываемого на материал. Температуры стеклования можно измерить, применяя дифференциальную сканирующую калориметрию (ДСК). Как применяют в настоящем изобретении, Tg субстрата относится к Tg очищенной формы субстрата, а не к Tg смеси (например, первой смеси), содержащей субстрат. Другими словами, даже хотя субстрат (например, лигнин) потенциально присутствует в первой смеси вместе с одним или более другими соединениями, Tg следует измерять для самого очищенного субстрата. В связи с этим, ссылка на то, что указанная температура является большей или меньшей Tg субстрата в первой смеси относится к Tg субстрата в очищенной форме, присутствует или нет реально субстрат в чистой форме в первой смеси. Например, в вариантах осуществления, когда субстрат представляет собой или содержит лигнин, лигнин вначале экстрагируют из первой смеси, применяя следующий протокол: первую смесь сушат, удаляя воду, и полученные в результате твердые вещества экстрагируют водным раствором 1% по весу NaOH в воде. Отношение твердых веществ к растворителю сохраняют постоянным и равным от приблизительно 1 до приблизительно 10, и экстракцию осуществляют при приблизительно 20°C при приблизительно 1 атм, непрерывно перемешивая в течение приблизительно 3 часов. После экстракции, полученную в результате смесь отделяют центрифугированием, и фугат подкисляют до pH приблизительно 2, осаждая лигнин. Осажденный лигнин промывают, удаляя кислоту, и сушат при приблизительно 45°C до постоянного веса в вакууме. Затем, осажденный (т.е., очищенный) лигнин подвергают анализу на Tg. Если первая смесь содержит белки, которые могут влиять на измерение Tg, то вместо водной щелочной экстракции, твердые веществе из первой смеси экстрагируют раствором диоксан/вода (96% диоксан по объему), который предпочтительно экстрагирует лигнин и не экстрагирует белки и другие примеси (например, сахара). Способ экстракции диоксаном/водой является аналогичным способу водной щелочной экстракции, за исключением того, что вместо кислотного осаждения, лигнин извлекают упариванием фугата до постоянного веса в вакууме при приблизительно 40°C. В вариантах осуществления, когда субстрат представляет собой полимер (например, необязательно лигнин), полимер очищают из первой смеси подходящим способом очистки перед осуществлением на очищенном полимере анализа на Tg.

Примерный протокол для измерения Tg лигнина, применяя ДСК, является следующим: очищенные образцы лигнина (приблизительно 5 мг) взвешивают в двух экземплярах в предварительно взвешенных кюветах с крышками и помещают в вакуумный сушильный шкаф при 40°C на ночь. Это осуществляют для обеспечения сухости, поскольку присутствие воды оказывает значительное влияние на видимую температуру стеклования. После удаления кювет из сушильного шкафа, кюветы сразу же герметично закрывали прессом для образцов и оставляли охлаждаться. Вес кюветы, содержащей лигнин, регистрировали, и вес тары вычитали из него, получая вес сухого лигнина в герметичной кювете. Кюветы помещали в ДСК и запускали следующую программу: (1) скорость изменения температуры 5°C/мин до 105°C; (2) изотерма при 105°C в течение 40 мин; (3) скорость изменения температуры 50°C/мин до 200°C; и (4) скорость изменения температуры 10°C/мин до 250°C.

В некоторых вариантах осуществления, первая температура составляет, по меньшей мере, приблизительно Tg субстрата, присутствующего в первой смеси. В случае лигнина, Tg обычно находится, например, в диапазоне от приблизительно 60°C до приблизительно 150°C. В некоторых вариантах осуществления, первая температура составляет, по меньшей мере, приблизительно 60°C. В некоторых вариантах осуществления, первая температура составляет, по меньшей мере, приблизительно 65°C. В некоторых вариантах осуществления, первая температура составляет, по меньшей мере, приблизительно 80°C. В некоторых вариантах осуществления, первая температура составляет, по меньшей мере, приблизительно 100°C, по меньшей мере, приблизительно 120°C, или, по меньшей мере, приблизительно 130°C. Другие подходящие первые температуры описаны в настоящем изобретении в другом месте.

В некоторых вариантах осуществления, первая температура равна, по меньшей мере, приблизительно Tg полимера, присутствующего в первой смеси. Tg полимера можно измерить экспериментально или найти в литературе.

В процессе встряхивания, давление, прилагаемое к первой смеси, может представлять собой любое подходящее давление. Например, давление может представлять собой атмосферное давление (например, приблизительно 1 бар), или давление может быть выше атмосферного давления. В некоторых вариантах осуществления, давление составляет, по меньшей мере, приблизительно 1 бар, например, по меньшей мере, приблизительно 2 бар, по меньшей мере, приблизительно 5 бар, по меньшей мере, приблизительно 10 бар, по меньшей мере, приблизительно 20 бар, по меньшей мере, приблизительно 30 бар, по меньшей мере, приблизительно 40 бар, по меньшей мере, приблизительно 50 бар, по меньшей мере, приблизительно 60 бар, по меньшей мере, приблизительно 80 бар, по меньшей мере, приблизительно 100 бар, по меньшей мере, приблизительно 150 бар, по меньшей мере, приблизительно 200 бар или, по меньшей мере, приблизительно 250 бар. Альтернативно, или в добавление, давление может быть меньшим чем приблизительно 300 бар, например, меньшим чем приблизительно 275 бар, меньшим чем приблизительно 225 бар, меньшим чем приблизительно 175 бар, меньшим чем приблизительно 125 бар, меньшим чем приблизительно 90 бар, меньшим чем приблизительно 70 бар, меньшим чем приблизительно 50 бар, меньшим чем приблизительно 40 бар, меньшим чем приблизительно 30 бар, меньшим чем приблизительно 20 бар, меньшим чем приблизительно 10 бар, меньшим чем приблизительно 5 бар, или меньшим чем приблизительно 2 бар. Любые два из приведенных выше предельных значений можно применять для определения замкнутого диапазона, или можно применять отдельно для определения открытого диапазона.

Первую смесь встряхивают в течение первого периода времени при первой температуре. Хотя способ встряхивания конкретно не ограничен, и его можно осуществлять, применяя любой подходящий способ, в соответствии с настоящим изобретением, первую смесь можно встряхивать таким способом, что, по меньшей мере, часть первой смеси встряхивают в турбулентных условиях. Примерные способы встряхивания включают перемешивание, сдвиг, встряхивание, циркуляцию, течение, или любую их комбинацию. Другие подходящие способы встряхивания описаны в настоящем изобретении в другом месте. В некоторых вариантах осуществления, встряхивание можно периодически останавливать. В данных вариантах осуществления, период времени, на который останавливают встряхивание, обычно является недостаточным для осаждения значительной части смеси. В данных вариантах осуществления, первый период времени может включать период времени, на который останавливают встряхивание. Другими словами, встряхивание можно начинать в момент времени t=0 и останавливать периодически до t=x, при условии, что периоды остановки не позволяют осесть значительной части смеси, и ʺпервый период времениʺ будет представлять собой весь период времени между t=0 и t=x. Как применяют в настоящем изобретении, ʺзначительная частьʺ обозначает, по меньшей мере, приблизительно 10% по весу, например, по меньшей мере, приблизительно 20%, по меньшей мере, приблизительно 30%, по меньшей мере, приблизительно 40%, по меньшей мере, приблизительно 50%, по меньшей мере, приблизительно 60%, по меньшей мере, приблизительно 70%, по меньшей мере, приблизительно 80% или, по меньшей мере, приблизительно 90% по весу.

Как ясно специалисту в данной области техники, турбулентные условия относятся к состоянию, в котором инерционные силы преобладают над силами вязкости. Один пример турбулентных условий представляет собой вариант текучей среды, имеющий завихрения разных масштабов, взаимодействующие, обеспечивая высокую степень перемешивания в жидкой фазе.

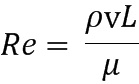

Точно установлено, что турбулентность в системе можно описать, применяя критерий Рейнольдса (Re), где ламинарное движение (например, характеризующийся спокойным, стабильным движением жидкости) осуществляется при низком Re, и турбулентное течение (например, характеризующееся завихрениями, закрутками и другими неустойчивостями течения) осуществляется при высоком Re. Критерии Рейнольдса определяют для различных систем, в которых жидкость находится в относительном движении по отношению к поверхности. Эти определения обычно учитывают плотность и вязкость жидкости, а также скорость жидкости и размер/геометрию системы. В качестве примера, Re рассчитывают разными способами в следующих системах: ток в трубе, ток в широкой трубе, ток в открытом канале, обтекание профиля, и ток для объекта (например, сферы, овала) в жидкости. Различия возникают отчасти из-за различных геометрий систем (например, ток жидкости в трубе относительно тока в перемешивающемся сосуде). В общем, критерий Рейнольдса можно определить следующим способом:

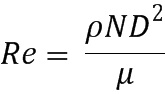

где ρ представляет собой плотность (кг/м3) жидкости, v представляет собой среднюю скорость (м/с) объекта относительно жидкости, L представляет собой характеристический линейный размер (м) (например, двигающуюся длину жидкости), и μ представляет собой динамическую вязкость (Па·с) жидкости. В общем, критерий Рейнольдса в перемешиваемом сосуде можно определить следующим способом:

где D представляет собой диаметр мешалки (например, лопастной мешалки) (м), N представляет собой угловую скорость вращения (об/с) мешалки, ρ представляет собой плотность (кг/м3) жидкости, и μ представляет собой вязкость (Па·с) жидкости.

Как ясно специалисту в данной области техники, Re может изменяться в одной системе. Например, Re жидкости, текущей в трубе, обычно считают более равномерным, чем Re жидкости, встряхиваемой в резервуаре. В качестве дополнительной иллюстрации, кипячение жидкости при встряхивании вызывает образование пузырьков, перемещающихся через жидкость в смеси. Соответственно, Re на поверхности пузырьков и жидкости в смеси могут быть отличными от Re в другом месте в смеси (например, Re объемной жидкости). Аналогично, Re на поверхности жидкости в смеси и устройства, применяемого для встряхивания смеси (например, лопастной мешалки, лопатки, лопасти, штока и подобного), в перемешиваемом резервуаре могут быть отличными от Re объемной жидкости в перемешиваемом резервуаре не на поверхности.

Ввиду приведенного выше, способ, которым встряхивают, по меньшей мере, часть первой смеси в турбулентных условиях, конкретно не ограничен. В некоторых вариантах осуществления, первую смесь кипятят при встряхивании.

Как применяют в настоящем изобретении, ʺтурбулентныеʺ условия/поток/смешение обычно относится к критериям Рейнольдса большим, чем приблизительно 4000, тогда как критерии Рейнольдса меньшие, чем приблизительно 2000, обычно относятся к ламинарным условиям/потоку. Критерии Рейнольдса от приблизительно 2000 до приблизительно 4000 можно описать как переходную область между ламинарными условиями и турбулентными условиями, в которой могут возникать турбулентные условия. В некоторых вариантах осуществления, условия являются ʺтурбулентнымиʺ, когда критерий Рейнольдса является большим 2500, например, большим 2750, большим 3000, большим 3250, большим 3500, большим 3750, большим 4000, большим 4250, большим 4500, большим 4750 или большим 5000 для, по меньшей мере, части жидкости (например, первой смеси). В некоторых вариантах осуществления, турбулентные условия включают встряхивание при критерии Рейнольдса большем, чем 2500. В некоторых вариантах осуществления, турбулентные условия включают встряхивание при критерии Рейнольдса большем, чем 4000.

Как применяют в настоящем изобретении, ʺпо меньшей мере, часть жидкостиʺ относится, по меньшей мере, к приблизительно 1% об. или более жидкости, которую встряхивают в турбулентных условиях, например, приблизительно 5% об. или более, приблизительно 10% об. или более, приблизительно 15% об. или более, приблизительно 20% об. или более, приблизительно 25% об. или более, приблизительно 30% об. или более, приблизительно 35% об. или более, приблизительно 40% об., приблизительно 45% об. или более, приблизительно 50% об. или более, приблизительно 55% об. или более, приблизительно 60% об. или более, приблизительно 65% об. или более, приблизительно 70% об. или более, приблизительно 75% об. или более, приблизительно 80% об. или более, приблизительно 85% об. или более, приблизительно 90% об. или более, приблизительно 95% об. или более или приблизительно 100% об. жидкости, которую встряхивают в турбулентных условиях. Максимальная часть первой смеси, которая подвергается турбулентным условиям, конкретно не ограничена.

В предпочтительном варианте осуществления, значительная часть первой смеси характеризуется турбулентными условиями в процессе встряхивания. Как применяют в настоящем изобретении, ʺзначительная частьʺ относится к большей части первой смеси, претерпевающей турбулентные условия. Например, по меньшей мере, приблизительно 51% об. или более первой смеси характеризуется турбулентными условиям в процессе встряхивания, например, по меньшей мере, приблизительно 55% об. или более, по меньшей мере, приблизительно 60% об. или более, по меньшей мере, приблизительно 75% об. или более, по меньшей мере, приблизительно 90% об. или более, по меньшей мере, приблизительно 95% об. или более, по меньшей мере, приблизительно 96% об. или более, по меньшей мере, приблизительно 97% об. или более, по меньшей мере, приблизительно 98% об. или более, или, по меньшей мере, приблизительно 99% об. или более первой смеси характеризуется турбулентными условиям в процессе встряхивания.

Первый период времени представляет собой любой подходящий период времени. Тогда как первый период времени конкретно не ограничен, он предоставляет собой количество времени, достаточное для того, чтобы частицы, содержащие субстрат, сталкивались и образовывали большие частицы, имеющие второй средний размер. В некоторых вариантах осуществления, первый период времени составляет меньше чем приблизительно 6 часов, например, меньше чем приблизительно 5,5 часов, меньше чем приблизительно 5 часов, меньше чем приблизительно 4,5 часа, меньше чем приблизительно 4 часа, меньше чем приблизительно 3,5 часа, меньше чем приблизительно 3 часа, меньше чем приблизительно 2,5 часа, меньше чем приблизительно 2 часа, меньше чем приблизительно 1,5 часа, или меньше чем 1 час. Альтернативно или в добавление, первый период времени обычно составляет приблизительно 1 мин или более, например, приблизительно 5 мин или более, приблизительно 10 мин или более, приблизительно 15 мин или более, приблизительно 20 мин или более, приблизительно 25 мин или более, приблизительно 30 мин или более, приблизительно 35 мин или более, приблизительно 40 мин или более, приблизительно 45 мин или более, приблизительно 50 мин или более, приблизительно 55 мин или более, или приблизительно 60 мин или более. Данный нижний и верхний пределы, относящиеся к первому периоду времени, можно применять в любой комбинации для описания первого периода времени, или можно применять отдельно для описания открытого диапазона для первого периода времени. В некоторых вариантах осуществления, первый период времени составляет от приблизительно 1 мин до приблизительно 60 мин. В некоторых вариантах осуществления, первый период времени может составлять, по меньшей мере, приблизительно 10 часов, по меньшей мере, приблизительно 24 часа, или, по меньшей мере, приблизительно 48 часа.

Субстрат в первой смеси имеет первый средний размер, и затем образует частицы, имеющие больший второй средний размер. Первый средний размер представляет собой любой подходящий размер. Тогда как максимальный средний размер частиц конкретно не ограничен, первый средний размер обычно составляет приблизительно 200 мкм или меньше, например, приблизительно 190 мкм или меньше, приблизительно 180 мкм или меньше, приблизительно 170 мкм или меньше, приблизительно 160 мкм или меньше, приблизительно 150 мкм или меньше, приблизительно 140 мкм или меньше, приблизительно 130 мкм или меньше, приблизительно 120 мкм или меньше, приблизительно 110 мкм или меньше, приблизительно 100 мкм или меньше, приблизительно 90 мкм или меньше, приблизительно 80 мкм или меньше, приблизительно 70 мкм или меньше, приблизительно 60 мкм или меньше, приблизительно 50 мкм или меньше, приблизительно 40 мкм или меньше, приблизительно 30 мкм или меньше или приблизительно 20 мкм или меньше. В некоторых вариантах осуществления, первый средний размер составляет меньше чем приблизительно 200 мкм.

Альтернативно или в добавление, первый средний размер составляет приблизительно 10 мкм или более, например, приблизительно 20 мкм или более, приблизительно 30 мкм или более, приблизительно 40 мкм или более, приблизительно 50 мкм или более, приблизительно 60 мкм или более, приблизительно 70 мкм или более, приблизительно 80 мкм или более, приблизительно 90 мкм или более, приблизительно 100 мкм или более, приблизительно 110 мкм или более, приблизительно 120 мкм или более, приблизительно 130 мкм или более, приблизительно 140 мкм или более, приблизительно 150 мкм или более, приблизительно 160 мкм или более, приблизительно 170 мкм или более, приблизительно 180 мкм или более или приблизительно 190 мкм или более. Данный нижний и верхний пределы, относящиеся к первому среднему размеру, можно применять в любой комбинации, описывая первый средний размер, или можно применять отдельно, описывая открытый диапазон для первого среднего размера.

Согласно настоящему изобретению, субстрат образует частицы, имеющие второй средний размер, который является большим, чем первый средний размер. Второй средний размер представляет собой любой подходящий размер. Тогда как он конкретно не ограничен, второй средний размер является большим, чем первый средний размер. Второй средний размер обычно составляет приблизительно 200 мкм или более, например, приблизительно 225 мкм или более, приблизительно 250 мкм или более, приблизительно 275 мкм или более, приблизительно 300 мкм или более, приблизительно 325 мкм или более, приблизительно 350 мкм или более, приблизительно 375 мкм или более, приблизительно 400 мкм или более, приблизительно 425 мкм или более, приблизительно 450 мкм или более, приблизительно 475 мкм или более, приблизительно 500 мкм или более, приблизительно 525 мкм или более, приблизительно 550 мкм или более, приблизительно 575 мкм или более, приблизительно 600 мкм или более, приблизительно 625 мкм или более, приблизительно 650 мкм или более, приблизительно 675 мкм или более, приблизительно 700 мкм или более, приблизительно 725 мкм или более, приблизительно 750 мкм или более, приблизительно 775 мкм или более, приблизительно 800 мкм или более, приблизительно 825 мкм или более, приблизительно 850 мкм или более, приблизительно 875 мкм или более, приблизительно 900 мкм или более, приблизительно 925 мкм или более, приблизительно 950 мкм или более, приблизительно 975 мкм или более, приблизительно 1000 мкм или более, приблизительно 1025 мкм или более, приблизительно 1050 мкм или более, приблизительно 1100 мкм или более, приблизительно 1125 мкм или более, приблизительно 1150 мкм или более, приблизительно 1175 мкм или более, приблизительно 1200 мкм или более, приблизительно 1225 мкм или более, приблизительно 1250 мкм или более, приблизительно 1275 мкм или более, приблизительно 1300 мкм или более, приблизительно 1325 мкм или более, приблизительно 1350 мкм или более, приблизительно 1375 мкм или более, приблизительно 1400 мкм или более, приблизительно 1425 мкм или более, приблизительно 1450 мкм или более, приблизительно 1475 мкм или более, приблизительно 1500 мкм или более, приблизительно 1750 мкм или более, приблизительно 2000 мкм или более, приблизительно 2250 мкм или более, приблизительно 2500 мкм или более, приблизительно 2750 мкм или более, приблизительно 3000 мкм или более, приблизительно 3250 мкм или более, или приблизительно 3500 мкм или более. В некоторых вариантах осуществления, второй средний размер является большим, чем приблизительно 200 микрон.

Тогда как максимальный второй средний размер частиц конкретно не ограничен, второй средний размер обычно составляет приблизительно 3500 мкм или меньше, например, приблизительно 3250 мкм или меньше, приблизительно 3000 мкм или меньше, приблизительно 2750 мкм или меньше, приблизительно 2500 мкм или меньше, приблизительно 2250 мкм или меньше, приблизительно 2000 мкм или меньше, приблизительно 1750 мкм или меньше, приблизительно 1500 мкм или меньше, приблизительно 1475 мкм или меньше, приблизительно 1450 мкм или меньше, приблизительно 1425 мкм или меньше, приблизительно 1400 мкм или меньше, приблизительно 1375 мкм или меньше, приблизительно 1350 мкм или меньше, приблизительно 1325 мкм или меньше, приблизительно 1300 мкм или меньше, приблизительно 1275 мкм или меньше, приблизительно 1250 мкм или меньше, приблизительно 1225 мкм или меньше, приблизительно 1200 мкм или меньше, приблизительно 1175 мкм или меньше, приблизительно 1150 мкм или меньше, приблизительно 1125 мкм или меньше, приблизительно 1100 мкм или меньше, приблизительно 1075 мкм или меньше, приблизительно 1050 мкм или меньше, приблизительно 1025 мкм или меньше, приблизительно 1000 мкм или меньше, приблизительно 975 мкм или меньше, приблизительно 950 мкм или меньше, приблизительно 925 мкм или меньше, приблизительно 900 мкм или меньше, приблизительно 875 мкм или меньше, приблизительно 850 мкм или меньше, приблизительно 825 мкм или меньше, приблизительно 800 мкм или меньше, приблизительно 775 мкм или меньше, приблизительно 750 мкм или меньше, приблизительно 725 мкм или меньше, приблизительно 700 мкм или меньше, приблизительно 675 мкм или меньше, приблизительно 650 мкм или меньше, приблизительно 625 мкм или меньше, приблизительно 600 мкм или меньше, приблизительно 575 мкм или меньше, приблизительно 550 мкм или меньше, приблизительно 525 мкм или меньше, приблизительно 500 мкм или меньше, приблизительно 475 мкм или меньше, приблизительно 450 мкм или меньше, приблизительно 425 мкм или меньше, приблизительно 400 мкм или меньше, приблизительно 375 мкм или меньше, приблизительно 350 мкм или меньше, приблизительно 325 мкм или меньше, приблизительно 300 мкм или меньше или приблизительно 250 мкм или меньше. Данный нижний и верхний пределы, относящиеся ко второму среднему размеру, можно применять в любой комбинации, описывая второй средний размер, или можно применять отдельно, описывая открытый диапазон для второго среднего размера.

В одном аспекте, большие частицы, образованные второй смесью, содержат, по меньшей мере, приблизительно 80% по весу субстрата в пересчете на сухое вещество. В предпочтительном варианте осуществления, большие частицы содержат, по меньшей мере, приблизительно 85% по весу субстрата в пересчете на сухое вещество, более предпочтительно, по меньшей мере, приблизительно 90% по весу, по меньшей мере, приблизительно 95% по весу, по меньшей мере, приблизительно 96% по весу, по меньшей мере, приблизительно 97% по весу, по меньшей мере, приблизительно 98% по весу, или, по меньшей мере, приблизительно 99% по весу в пересчете на сухое вещество. Другими словами, большие частицы обогащены субстратом.

В некоторых вариантах осуществления, способ настоящего изобретения дополнительно включает удаление, по меньшей мере, части больших частиц субстрата из второй смеси, когда температура является равной или большей температуры стеклования субстрата. В некоторых вариантах осуществления, способ настоящего изобретения дополнительно включает удаление, по меньшей мере, части больших частиц субстрата из второй смеси, когда температура является меньшей температуры стеклования субстрата. Большие частицы субстрата можно отделять, применяя любой подходящий способ (например, разделение на жидкую и твердую части, фильтрование (например, фильтровальный пресс, ленточный фильтр, и подобное), гравитационное разделение, разделение центрифугированием, центростремительное разделение, грохочение или комбинацию любых из приведенных выше способов). Примерный способ разделения частиц на основе их центрифужного разделения, представляет собой гидроциклон (или ʺгидроклонʺ или ʺциклонʺ), который представляет собой устройство для распределения, разделения или сортировки частиц в жидкой и/или газовой суспензии, на основе отношения их центростремительных сил к сопротивлению жидкости. Данное отношение является большим для плотных (когда требуется разделение по плотности) и крупных (когда требуется разделение по размеру) частиц, и малым для легких и тонкодисперсных частиц. Гидроциклон обычно будет содержать цилиндрическую часть сверху, где жидкость подают тангенциально, и коническое основание. Угол и, следовательно, длина конической части, играет определенную роль в определении характеристик разделения.

Согласно некоторым вариантам осуществления настоящего изобретения, способ осуществляют в таких условиях, что ферментативный гидролиз субстрата по существу не протекает в процессе встряхивания первой смеси. Под ʺпо существу не протекаютʺ подразумевают, что не более чем приблизительно 1% по весу (в пересчете на сухое вещество) субстрата подвергается реакции ферментативного гидролиза. Предпочтительно меньше чем приблизительно 0,5% по весу, и более предпочтительно, меньше чем приблизительно 0,1%, по весу субстрата подвергается реакции ферментативного гидролиза (в пересчете на сухое вещество).

В некоторых аспектах, встряхивание первой смеси осуществляют по существу в отсутствии ферментов, способных гидролизовать субстрат. В другом аспекте, один или более ферментов, способных гидролизовать субстрат, присутствуют в течение первого периода времени, но условия на стадии встряхивания являются такими, что значительная часть субстрата не гидролизуется. Как применяют в настоящем изобретении относительно ферментативного гидролиза субстрата, ʺзначительная частьʺ обозначает, по меньшей мере, приблизительно 10% по весу субстрата, например, по меньшей мере, приблизительно 20%, по меньшей мере, приблизительно 30%, по меньшей мере, приблизительно 40%, по меньшей мере, приблизительно 50%, по меньшей мере, приблизительно 60%, по меньшей мере, приблизительно 70%, по меньшей мере, приблизительно 80%, или, по меньшей мере, приблизительно 90% по весу субстрата. В одном аспекте, ферментный субстрат может присутствовать, даже если один или более ферментов присутствуют в процессе встряхивания. Альтернативно, один или более ферментов могут присутствовать вместе с одним или более субстратами, но условия реакции в процессе встряхивания являются неблагоприятными для протекания по существу ферментативного гидролиза субстрата. Например, температура, pH или ионная сила жидкости могут быть недостаточными для гидролиза значительной части субстрата, применяя ферменты.

Субстрат, когда он присутствует, может представлять собой любой подходящий субстрат, который гидролизуется одним или более ферментов. В некоторых вариантах осуществления, субстрат представляет собой или содержит сахарид. В предпочтительном варианте осуществления сахарид выбран из группы, состоящей из гемицеллюлоз, целлюлозы и их комбинации. В данном контексте, в одном варианте осуществления обеспечивают, чтобы первую смесь встряхивали в условиях, недостаточных для гидролиза значительной части, по меньшей мере, одного из гемицеллюлоз и целлюлозы, присутствуют ли они или нет в смеси.

Способ настоящего изобретения может дополнительно включать, перед обеспечением первой смеси, обеспечение сырьем, содержащим субстрат, и обработку сырья при второй температуре, по меньшей мере, приблизительно 130°C в течение второго периода времени первой жидкостью, содержащей горячую воду под давлением или суперкритическую воду, посредством этого получая третью смесь, которая является такой же или отличной от первой смеси.

Сырье может представлять собой любое подходящее сырье, содержащее субстрат, который буду коалесцировать. Подходящее сырье включает лигноцеллюлозное сырье, целлюлозное сырье, гемицеллюлозное сырье, сырье, содержащее крахмал, и т.д. Лигноцеллюлозное сырье может быть из любой лигноцеллюлозной биомассы, такой как растения (например, ряска или волокна однолетних растений и т.д.), деревья (мягкая и твердая древесина, например, ель (норвежская ель), вяз, дуб, осина, сосна, тополь, ива или эвкалипт), кустарники, трава (например, мискантус, рожь, тростник, канареечник, гигантский тростник или сорго), специализированные энергетические культуры, городские отходы (например, твердые городские отходы и/или побочный продукт сельскохозяйственного продукта (например, кукурузы, сахарного тростника, сахарной свеклы, жемчужного проса, винограда, риса, соломы). Подходящее сырье также может включать составляющие части любого из приведенных выше видов сырья, включая, без ограничения, лигнин, C6 сахариды (включая целлюлозу, целлобиозу, C6 олигосахариды и C6 моносахариды), C5 сахариды (включая гемицеллюлозу, C5 олигосахариды и C5 моносахариды) и их смеси. В некоторых вариантах осуществления, сырье содержит целлюлозу.

Вторая температура представляет собой любую подходящую температуру. Не желая быть связанными любой конкретной теорией, считают, что вторая температура является достаточной для поддержания воды в жидкой форме или в сверхкритическом состоянии при высоком давлении. Сверхкритическая жидкость представляет собой жидкость при температуре, выше ее критической температуры, и при давлении, выше ее критического давления. Сверхкритическая жидкость существует в или выше ее ʺкритической точкиʺ, точки наибольшей температуры и давления, при которых жидкая и паровая (газовая) фаза могут существовать в равновесии друг с другом. Выше критического давления и критической температуры, разница между жидкой и газовой фазой исчезает. Сверхкритическая жидкость обладает приблизительно проникающими свойствами газа, одновременно с растворяющими свойствами жидкости. Соответственно, экстракция сверхкритической жидкостью обладает преимуществом большой проницаемости и хорошей растворяющей способности.

Для чистой воды, приводимые критические температуры и давления: критическая температура приблизительно 374,2°C, и критическое давление приблизительно 221 бар. Диоксид углерода имеет критическую точку приблизительно 31°C и приблизительно 72,9 атмосферы (приблизительно 1072 фунтов на кв. дюйм). Этанол имеет критическую точку приблизительно 243°C и приблизительно 63 атмосферы. Метанол имеет критическую точку приблизительно 239°C (512,8 K) и приблизительно 1174,0 фунтов на кв. дюйм (80,9 бар). Критическую точку для других спиртов можно найти в литературе или экспериментально. Термин ʺгорячая вода под давлениемʺ применяют в настоящем изобретении для воды, температура которой является равной или большей 100°C (но меньшей чем 374,2°C) и при давлении, достаточном для сохранения всей воды в жидком состоянии.

Как применяют в настоящем изобретении, жидкость, которая является сверхкритическойʺ (например, сверхкритическая вода), обозначает жидкость, которая могла бы быть сверхкритической, при присутствии в чистой форме при указанном наборе температурных условий и давлении. Например, ʺсверхкритическая водаʺ обозначает воду, присутствующую при температуре, по меньшей мере, приблизительно 374,2°C и давлении, по меньшей мере, приблизительно 221 бар, представляет ли вода чистую воду или присутствует в виде смеси (например, вода и этанол, вода и CO2, и т.д.). Таким образом, например, ʺсмесь горячей воды под давлением и сверхкритического диоксида углеродаʺ обозначает смесь воды и диоксида углерода при температуре и давлении, выше температуры и давления критической точки диоксида углерода, но ниже критической точки для воды (и при достаточном давлении для поддержания воды в жидком состоянии), независимо от того, содержит ил сверхкритическая фаза воду и независимо от того, содержит ли водная фаза диоксид углерода. Например, смесь горячей воды под давлением и сверхкритического CO2 может иметь температуру от приблизительно 250°C до приблизительно 280°C и давление, по меньшей мере, приблизительно 225 бар (22500 кПа).

В некоторых вариантах осуществления, вторая температура является достаточной для облегчения удаления, по меньшей мере, части (например, по меньшей мере, приблизительно 10% по весу, по меньшей мере, приблизительно 20% по весу, по меньшей мере, приблизительно 30% по весу, по меньшей мере, приблизительно 40% по весу, по меньшей мере, приблизительно 50% по весу, по меньшей мере, приблизительно 60% по весу, по меньшей мере, приблизительно 70% по весу, по меньшей мере, приблизительно 80% по весу, по меньшей мере, приблизительно 90% по весу, по меньшей мере, приблизительно 95% по весу, по меньшей мере, приблизительно 99% по весу, или, по меньшей мере, приблизительно 100% по весу в пересчете на сухое вещество) гемицеллюлозы из сырья, полученного из биомассы, содержащего лигнин.

Вторая температура обычно составляет приблизительно 130°C или более, например, приблизительно 135°C или более, 140°C или более, 145°C или более, 150°C или более, 155°C или более, 160°C или более, 165°C или более, 170°C или более, 175°C или более, 180°C или более, 185°C или более, 190°C или более, 195°C или более, 200°C или более, 205°C или более, 210°C или более, 215°C или более, 220°C или более, 225°C или более, 230°C или более, 235°C или более, 240°C или более, 245°C или более, 250°C или более, 255°C или более, 260°C или более, 265°C или более, 270°C или более, 275°C или более, 280°C или более, 285°C или более, 290°C или более, 295°C или более, 300°C или более, 305°C или более, 310°C или более, 315°C или более, 320°C или более, 325°C или более, 330°C или более, 335°C или более, 340°C или более, 345°C или более, 350°C или более, 355°C или более, 360°C или более, 365°C или более, 370°C или более, 375°C или более, 380°C или более, 385°C или более, 390°C или более, 395°C или более, 400°C или более, 405°C или более, 410°C или более, 415°C или более, 420°C или более, 425°C или более, 430°C или более, 435°C или более, 440°C или более, 445°C или более или приблизительно 450°C или более.

Тогда как максимальная температура для второй температуры конкретно не ограничена, желательно, чтобы максимальная температура была такой, чтобы субстрат не разрушался (например, весь или в значительной степени). Максимальная температура обычно составляет приблизительно 460°C или меньше, например, приблизительно 455°C или меньше, приблизительно 450°C или меньше, приблизительно 445°C или меньше, приблизительно 440°C или меньше, приблизительно 435°C или меньше, приблизительно 430°C или меньше, приблизительно 425°C или меньше, приблизительно 420°C или меньше, приблизительно 415°C или меньше, приблизительно 410°C или меньше, приблизительно 405°C или меньше, приблизительно 400°C или меньше, приблизительно 395°C или меньше, приблизительно 390°C или меньше, приблизительно 385°C или меньше, приблизительно 380°C или меньше, приблизительно 375°C или меньше, приблизительно 370°C или меньше, приблизительно 365°C или меньше, приблизительно 360°C или меньше, приблизительно 355°C или меньше, приблизительно 350°C или меньше, приблизительно 345°C или меньше, приблизительно 340°C или меньше, приблизительно 335°C или меньше, приблизительно 330°C или меньше, приблизительно 325°C или меньше, приблизительно 320°C или меньше, приблизительно 315°C или меньше, приблизительно 310°C или меньше, приблизительно 305°C или меньше, приблизительно 300°C или меньше, приблизительно 295°C или меньше, приблизительно 290°C или меньше, приблизительно 285°C или меньше, приблизительно 280°C или меньше, приблизительно 275°C или меньше, приблизительно 270°C или меньше, приблизительно 265°C или меньше, приблизительно 260°C или меньше, приблизительно 255°C или меньше, приблизительно 250°C или меньше, приблизительно 245°C или меньше, приблизительно 240°C или меньше, приблизительно 235°C или меньше, приблизительно 230°C или меньше, приблизительно 225°C или меньше, приблизительно 220°C или меньше, приблизительно 215°C или меньше, приблизительно 210°C или меньше, приблизительно 205°C или меньше, приблизительно 200°C или меньше, приблизительно 195°C или меньше, приблизительно 190°C или меньше, приблизительно 185°C или меньше, приблизительно 180°C или меньше, приблизительно 175°C или меньше, приблизительно 170°C или меньше, приблизительно 165°C или меньше, приблизительно 160°C или меньше, приблизительно 155°C или меньше, приблизительно 150°C или меньше, приблизительно 145°C или меньше, приблизительно 140°C или меньше или приблизительно 135°C или меньше.

Данный нижний и верхний пределы, относящиеся ко второй температуре, можно применять в любой комбинации для описания диапазона второй температуры, или можно применять отдельно для описания открытого диапазона.

В одном варианте осуществления, вторая температура составляет, по меньшей мере, приблизительно 140°C. В другом варианте осуществления, вторая температура составляет, по меньшей мере, приблизительно 160°C. В некоторых вариантах осуществления, вторая температура составляет, по меньшей мере, приблизительно 350°C, по меньшей мере, приблизительно 374°C, или, по меньшей мере, приблизительно 450°C.

Давление при воздействии может представлять собой любое подходящее давление. Давление обычно является достаточным для поддержания всей присутствующей воды в жидкой форме. Например, давление может составлять, по меньшей мере, приблизительно 2 бар (200 кПа), например, по меньшей мере, приблизительно 3 бар (300 кПа), по меньшей мере, приблизительно 5 бар (500 кПа), по меньшей мере, приблизительно 10 бар (1000 кПа), по меньшей мере, приблизительно 15 бар (1500 кПа), по меньшей мере, приблизительно 20 бар (2000 кПа), по меньшей мере, приблизительно 30 бар (3000 кПа), по меньшей мере, приблизительно 40 бар (4000 кПа), по меньшей мере, приблизительно 50 бар (5000 кПа), по меньшей мере, приблизительно 70 бар (7000 кПа), по меньшей мере, приблизительно 90 бар (9000 кПа), по меньшей мере, приблизительно 100 бар (10000 кПа), по меньшей мере, приблизительно 125 бар (12500 кПа), по меньшей мере, приблизительно 150 бар (15000 кПа), по меньшей мере, приблизительно 175 бар (17500 кПа), по меньшей мере, приблизительно 200 бар (20000 кПа), по меньшей мере, приблизительно 225 бар (22500 кПа), по меньшей мере, приблизительно 250 бар (25000 кПа), по меньшей мере, приблизительно 275 бар (27500 кПа), или, по меньшей мере, приблизительно 300 бар (30000 кПа). Альтернативно или в добавление, давление может быть меньшим, чем приблизительно 300 бар (30,000 кПа), например, меньшим, чем приблизительно 275 бар (27,500 кПа), меньшим, чем приблизительно 250 бар (25000 кПа), меньшим, чем приблизительно 225 бар (22500 кПа), меньшим, чем приблизительно 200 бар (20000 кПа), меньшим, чем приблизительно 175 бар (17500 кПа), меньшим, чем приблизительно 150 бар (15000 кПа), меньшим, чем приблизительно 125 бар (12500 кПа), меньшим, чем приблизительно 100 бар (10000 кПа), меньшим, чем приблизительно 90 бар (9000 кПа), меньшим, чем приблизительно 80 бар (8000 кПа), меньшим, чем приблизительно 60 бар (6000 кПа), меньшим, чем приблизительно 50 бар (5000 кПа), меньшим, чем приблизительно 40 бар (4000 кПа), меньшим, чем приблизительно 30 бар (3000 кПа), меньшим, чем приблизительно 20 бар (2000 кПа), меньшим, чем приблизительно 15 бар (1500 кПа), меньшим, чем приблизительно 10 бар (1000 кПа), меньшим, чем приблизительно 5 бар (500 кПа), меньшим, чем приблизительно 4 бар (400 кПа), меньшим, чем приблизительно 3 бар (300 кПа) или меньшим, чем приблизительно 2 бар (200 кПа). Любые два из приведенных выше предельных значений можно комбинировать, получая замкнутый диапазон, или можно применять отдельно для определения открытого диапазона.

В некоторых аспектах, способ включает предварительную обработку сырья, уменьшая размер сырья перед воздействием на сырье первой жидкости. Уменьшение размера сырья осуществляют, применяя любой подходящий способ. В некоторых вариантах осуществления, уменьшение размера сырья проводят измельчением, дроблением, паровым взрывом или любой их комбинацией.

Как применяют в настоящем изобретении относительно биомассы, ʺпаровой взрывʺ обозначает термомеханохимический способ, применяемый для разрушения структурных компонентов биомассы с помощью теплоты в форме пара (термо), сдвигающей силы в результате расширения влаги (механо) и гидролиза гликозидных связей (химический). В реакторе, пар под высоким давлением проникает в лигноцеллюлозные структуры благодаря перепаду давления, или конвекцией или диффузией. Пар может также просто нагревать воду, уже присутствующую в интерстициальном пространстве самой биомассы, посредством этого формируя горячую воду и/или пар в интерстициальном пространстве. В случае пара, пар конденсируется при высоком давлении, посредством этого ʺсмачиваяʺ материал (в случае горячей воды, материал будет уже ʺсмоченнымʺ). Вода в биомассе гидролизует кислотные группы гемицеллюлозы, образуя свободные органические кислоты, такие как уксусная кислота. Могут также образовываться кислотные побочные продукты, такие как муравьиная кислота. Кислоты, в свою очередь, катализируют деполимеризацию гемицеллюлозы, высвобождая ксилоолигосахариды и ограниченное количество гликоолигосахаридов. В экстремальных условиях, аморфные области целлюлозы могут гидролизоваться в некоторой степени. Однако избыточные условия, т.е., высокие температуры и давление, могут также способствовать разрушению ксилозы до фурфурола и глюкозы до 5-гидроксиметилфурфурола. ʺВлажнаяʺ биомасса ʺвзрываетсяʺ, когда давление в реакторе быстро растет. На данном этапе возникает несколько явлений. Во-первых, конденсированная влага в структуре мгновенно испаряется из-за внезапного снижения давления. Расширение водяного пара оказывает сдвигающую силу на окружающую структуру. Если данная сдвигающая сила является достаточно высокой, пар будет вызывать механическое разрушение лигноцеллюлозной структуры.

В некоторых вариантах осуществления, сырье представляет собой нефракционированную биомассу. В некоторых вариантах осуществления, сырье представляет собой фракционированную биомассу. Соответственно, когда сырье представляет собой фракционированную биомассу, обычно, по меньшей мере, часть, по меньшей мере, одного из гемицеллюлозы и целлюлозы, первоначально присутствующего в биомассе, по существу удалена. Обычно, в фракционированной биомассе, удалена, по меньшей мере, часть гемицеллюлозы, первоначально присутствующей в ней. Как применяют в настоящем изобретении, ʺпо существу удаленаʺ относится, по меньшей мере, к приблизительно 50% по весу, по меньшей мере, одного из гемицеллюлозы и целлюлозы, которую будут удалять, например, по меньшей мере, приблизительно 60% по весу, по меньшей мере, приблизительно 75% по весу, по меньшей мере, приблизительно 90% по весу, по меньшей мере, приблизительно 95% по весу, по меньшей мере, приблизительно 96% по весу, по меньшей мере, приблизительно 97% по весу, по меньшей мере, приблизительно 98% по весу, или, по меньшей мере, приблизительно 99% по весу, по меньшей мере, одной из гемицеллюлозы и, по меньшей мере, одной целлюлоза, которую будут удалять (в пересчете на сухое вещество). В некоторых вариантах осуществления, фракционированную биомассу определяют как содержащую, по меньшей мере, приблизительно 10% по весу, например, по меньшей мере, приблизительно 20% по весу, по меньшей мере, приблизительно 30% по весу, или, по меньшей мере, приблизительно 40% по весу (в пересчете на сухое вещество), по меньшей мере, одной из гемицеллюлозы и целлюлозы, первоначально присутствующей в биомассе, которую будут удалять.

В некоторых вариантах осуществления, первая смесь содержит или представляет собой фракционированную биомассу, в которой удалена, по меньшей мере, часть гемицеллюлозы (по сравнению с первоначальным составом исходной биомассы). В некоторых вариантах осуществления, первая смесь содержит или представляет собой фракционированную биомассу, в которой удалена, по меньшей мере, часть целлюлозы (по сравнению с первоначальным составом исходной биомассы). В некоторых вариантах осуществления, первая смесь содержит или представляет собой фракционированную биомассу, в которой удалены части и гемицеллюлозы и целлюлозы, первоначально присутствующие в исходной биомассе.

Согласно некоторым вариантам осуществления настоящего изобретения, сырье, содержащее субстрат, подвергают воздействию первой жидкости в течение второго периода времени. Второй период времени может представлять собой любой подходящий период времени и обычно является достаточным для облегчения удаления, по меньшей мере, части гемицеллюлозы из сырья из биомассы при второй температуре. В одном аспекте, второй период времени зависит от второй температуры. Обычно, второй период времени является обратно пропорциональным второй температуре. Например, меньшие периоды времени можно применять с большими температурами, тогда как более длительное время можно применять с меньшими температурами. Согласно определенным вариантам осуществления, в течение второго периода времени часть присутствующей гемицеллюлозы удаляют из суспензии лигноцеллюлозной биомассы, состоящей в основном из гемицеллюлозы, целлюлозы и лигнина. Гемицеллюлозу обычно гидролизуют и растворяют в потоке C5 сахара, содержащего ксилоолигосахариды и ксилозу.

Второй период времени составляет обычно приблизительно 150 мин или меньше, например, приблизительно 140 мин или меньше, приблизительно 130 мин или меньше, приблизительно 120 мин или меньше, приблизительно 110 мин или меньше, приблизительно 100 мин или меньше, приблизительно 90 мин или меньше, приблизительно 80 мин или меньше, приблизительно 70 мин или меньше, приблизительно 60 мин или меньше, приблизительно 50 мин или меньше, приблизительно 40 мин или меньше, приблизительно 30 мин или меньше, приблизительно 20 мин или меньше, приблизительно 10 мин или меньше, приблизительно 5 мин или меньше, приблизительно 3 мин или меньше или приблизительно 2 мин или меньше. Альтернативно или в добавление, второй период времени составляет приблизительно 0,01 сек или более, например, приблизительно 0,1 сек или более, приблизительно 0,5 сек или более, приблизительно 1 сек или более, приблизительно 2 сек или более, приблизительно 5 сек или более, приблизительно 10 сек или более, приблизительно 15 сек или более, приблизительно 20 сек или более, приблизительно 25 сек или более, приблизительно 30 сек или более, приблизительно 35 сек или более, приблизительно 40 сек или более, приблизительно 45 сек или более, приблизительно 50 сек или более, приблизительно 55 сек или более или приблизительно 60 сек или более. Данный нижний и верхний пределы, относящиеся ко второму периоду времени, можно применять в любой комбинации, описывая второй период времени (например, от приблизительно 0,01 сек до приблизительно 150 мин, или от приблизительно 0,01 сек до приблизительно 10 сек, или от приблизительно 60 мин до приблизительно 120 мин или от приблизительно 1 мин до приблизительно 5 мин), или можно применять отдельно для определения открытого диапазона.

Согласно аспектам настоящего изобретения, третья смесь может быть такой же или отличной от первой смеси. В некоторых вариантах осуществления, третья смесь является такой же, как первая смесь.

В некоторых вариантах осуществления, третья смесь является отличной от первой смеси, и, при необходимости, третью смесь подвергают стадии разделения, получая первую смесь и четвертую смесь. Ввиду данной стадии разделения, первая смесь содержит большее содержание (т.е., обогащено) субстрата, чем четвертая смесь. Разделение можно осуществлять между воздействием на сырье первой жидкости и обеспечением первой смеси, и можно проводить, применяя любой подходящий способ. В некоторых вариантах осуществления, способ разделения выбран из группы, состоящей из разделения твердого от жидкого, фильтрования (например, фильтровального насоса, ленточного фильтра и подобного), гравитационного разделения, разделения центрифугированием, центробежного разделения, просеивания, и любой их комбинации.

В определенных аспектах настоящего изобретения, температурой между стадиями можно дополнительно манипулировать (например, понижать, повышать или поддерживать в диапазоне), облегчая коалесценцию субстрата. В некоторых вариантах осуществления, первую смесь поддерживают при температуре, большей приблизительно 70°C между воздействием на сырье первой жидкости и встряхиванием первой смеси. В некоторых вариантах осуществления, первую смесь поддерживают при температуре, большей приблизительно 80°C, например, большей приблизительно 90°C, большей приблизительно 100°C, большей приблизительно 110°C, большей приблизительно 115°C, большей приблизительно 120°C, большей приблизительно 130°C, большей приблизительно 140°C или большей приблизительно 150°C.

В некоторых вариантах осуществления, первую смесь охлаждают до третьей температуры между воздействием на сырье первой жидкости и обеспечением первой смеси. Третья температура и первая температура могут быть одинаковыми или отличными. Третья температура обычно является равной или большей комнатной температуры, например, равной или большей приблизительно 20°C, большей приблизительно 30°C, большей приблизительно 40°C, большей приблизительно 50°C, большей приблизительно 60°C, большей приблизительно 70°C, большей приблизительно 80°C, большей приблизительно 90°C, большей приблизительно 100°C, большей приблизительно 110°C, или большей приблизительно 115°C. Стадию охлаждения можно проводить, применяя любой подходящий способ. В некоторых вариантах осуществления, первую смесь охлаждают, применяя теплообменник, контактом первой смеси со второй жидкостью (например, охлаждающей жидкостью), применяя мгновенное испарение, или любую их комбинацию.

Согласно некоторым вариантам осуществления настоящего изобретения, способ настоящего изобретения дополнительно включает в процессе и/или после встряхивания первой смеси, снижение первой температуры до четвертой температуры, которая является меньшей Tg субстрата, присутствующего в первой смеси. Первую температуру можно снижать, облегчая отверждение субстрата, способствуя удалению твердых частиц из смеси, как описано в настоящем изобретении.

Способ, которым осуществляют аспекты способа, конкретно не ограничен. Например, аспекты способа можно осуществлять в непрерывном режиме, периодическом режим или полунепрерывном режиме. Например, встряхивание и/или воздействие можно осуществлять в непрерывном режиме, периодическом режиме или полунепрерывном режиме. В некоторых вариантах осуществления встряхивание осуществляют в периодическом режиме или полунепрерывном режиме, и воздействие осуществляют в непрерывном режиме. В других вариантах осуществления, встряхивание можно осуществлять в непрерывном режиме или полунепрерывном режиме, и воздействие можно осуществлять в периодическом режиме. Предполагаются другие комбинации, и другие аспекты способа можно также осуществлять в непрерывном, периодическом или полунепрерывном режимах. Как применяют в настоящем изобретении, ʺнепрерывныйʺ относится к способу, который не прерывают в течение его протекания, или прерывают, приостанавливают или задерживают только кратковременно относительно продолжительности способа. Обработка биомассы является ʺнепрерывнойʺ, когда биомассу подают в аппарат без приостановки или без существенной приостановки, или обработку указанной биомассы не осуществляют периодическим способом. В ʺпериодическомʺ режиме или ʺполунепрерывном режимеʺ, стадии способа можно осуществлять последовательно, одновременно или комбинацией обоих.

Определенные аспекты способов настоящего изобретения можно осуществлять в любом подходящем реакторе, включая, но неограничиваясь, резервуар, трубчатый реактор, автоклав (вертикальный, горизонтальный или наклонный), и подобном. Подходящие автоклавы включают систему с автоклавом, описанную в патенте США № 8057639, которая включает автоклав и блок обработки паром, полное содержание которого включено в настоящее изобретение с помощью ссылки.

Следующие примеры дополнительно иллюстрируют настоящее изобретение но, конечно, не следует рассматривать их как ограничивающие его объем любым способом.

ПРИМЕР 1

Данный пример показывает способ коалесценции лигнина из водной суспензии фракционированной биомассы до лигниновых частиц, имеющих подходящий размер частиц согласно одному варианту настоящего изобретения.

Сырье, содержащее водную суспензию лигноцеллюлозной биомассы с уменьшенным размером подвергали температуре приблизительно 200-250°C в течение периода времени приблизительно 1-8 минут при давлении, достаточном для сохранения всей жидкости в жидкой форме (обычно меньше чем приблизительно 50 бар). Полученную в результате смесь фильтровали, твердые вещества повторно суспендировали в воде, и суспензию подвергали температуре приблизительно 350-400°C в течение периода времени меньше, чем приблизительно 10 сек при давлении, достаточном для сохранения всей жидкости в жидкой или сверхкритической форме (обычно меньше чем приблизительно 250 бар).

Полученную в результате смесь (т.е., первую смесь) подвергали турбулентному встряхиванию при применении циркуляционного насоса или лопастной мешалки, вместе с кипячением. Наблюдали, что значительная часть лигнина образовывала гранулы в диапазоне 250-1500 мкм. Данные большие лигниновые шарики быстро осаждались при прекращении встряхивания, и обнаруживали, что суспензия легко фильтруется через сита 60 мэш (соответствующие отверстиям 250 мкм). Обнаруживали, что данные крупный твердый остаток представлял собой лигнин, имеющий чистоту большую, чем приблизительно 90%. Анализ состава проводили по существу согласно стандартному протоколу NREL для анализа биомассы (NREL/TP-510-42618, включен в настоящее изобретение с помощью ссылки во всей своей полноте).

Фильтрование через сита 60 мэш проводили следующим способом. Часть суспензии из резервуара с продуктом пропускали через сита, и некоторое количество твердого черного остатка оставалось на ситах. Определяли, что приблизительно 14% по весу массы первоначальной суспензии оставалось на ситах. Анализ первоначальной суспензии определил, что состав композиции содержит приблизительно 60% кислотного нерастворимого лигнина, и оставшаяся часть представляет собой целлюлозу. Определяли, что черный твердый остаток, собранный на фильтре, содержит приблизительно 91% лигнина.

Результаты показывают, что лигнин, имеющий чистоту, большую чем 90%, можно коалесцировать в турбулентных условиях из водной суспензии фракционированной биомассы в частицы, имеющие подходящий размер для отбора, и частицы лигнина можно собирать фильтрованием.

ПРИМЕР 2

Данный пример показывает способ коалесценции лигнина до частиц, имеющих подходящий размер, из водной суспензии фракционированной биомассы согласно одному варианту настоящего изобретения.

Осуществляли способ, аналогичный способу, осуществляемому в примере 1, за исключением того, что первую смесь охлаждали в двух или трех последовательных расширительных баках, функционирующих при высоком перепаде скоростей перед выброской в резервуар для продукта. При применении двух последовательных расширительных баков, температура расширительного бака составляла приблизительно 170-250°C в первом расширительном баке и приблизительно 80-160°C во втором расширительном баке. При применении трех расширительных баков, температуры расширительных баков составляли приблизительно 180-260°C, приблизительно 130-170°C и приблизительно 60-105°C, соответственно. После охлаждения, охлажденную смесь подавали в резервуар для продукта, перемешиваемый при приблизительно 70-100°C.

Конструкция испарительных сосудов обеспечивало то, что суспензия подвергалась условиям высокого сдвигового усилия. Наблюдали небольшое засорение, и полученную в результате смесь, содержащую частицы лигнина, имеющие размер, позволяющие фильтровать смесь.

Результаты показывают, что лигнин можно коалесцировать до частиц, имеющих подходящий размер частиц, из водной суспензии фракционированной биомассы в турбулентных условиях, и частицы лигнина можно собирать без значительного засорение аппарата.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Данный сравнительный пример показывает сложности с коалесценцией лигнина из водной суспензии фракционированной биомассы без подходящего температурного контроля и подходящего встряхивания.

Осуществляли способ, аналогичный способу, осуществляемому в примере 1, за исключением того, что первую смесь, подаваемую в резервуар для продукта, оставляли неподвижной (т.е., по существу невстряхиваемой), и резервуар охлаждали ниже 60°C. В данном способе образовывался слой твердого материала на дне резервуара. При тестировании было обнаружено, что данный материал в основном составляет лигнин.

Результаты показывают, что лигнин коалесцируют до нефильтруемой массы в отсутствии подходящих условий, т.е., без подходящего контроля температуры и турбулентного встряхивания.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Данный сравнительный пример показывает сложности с коалесценцией лигнина из водной суспензии фракционированной биомассы без подходящего температурного контроля и подходящего встряхивания.

Осуществляли способ, аналогичный способу, осуществляемому в примере 1, за исключением того, что первую смесь быстро охлаждали до 40-70°C без встряхивания перед подачей в резервуар для продукта. Наблюдали, что образовывалась мелкодисперсная суспензия со средним размером частиц меньше, чем 200 мкм. Суспензия медленно осаждалась и медленно фильтровалась, что является нежелательными свойствами.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Данный сравнительный пример показывает сложности с коалесценцией лигнина из водной суспензии фракционированной биомассы без подходящего температурного контроля и подходящего встряхивания.

Осуществляли способ, аналогичный способу, осуществляемому в примере 2, за исключением того, что испарительные сосуды оформляли для минимального встряхивания жидкости. Наблюдали, что протекает значительное отложение твердого материала на поверхностях сосуда, и дно испарительных сосудов закупоривалось загрязняющим материалом.

Результаты показывают, что лигнин загрязняет аппарат без подходящего температурного контроля и встряхивания.