Изобретение относится к средствам механизации строительных работ, а именно к устройствам для вытрамбовывания или выштамповывания котлованов в грунте, и может быть использовано, например, в строительстве, для повышения несущей способности и улучшения физико-механических свойств грунта и т.п.

Известно устройство по а.с. СССР №672287 (1979 г.), включающее базовую машину с закрепленной на ее стреле вертикальной стойкой, в направляющих которой подвижно закреплена периодически поднимаемая на заданную высоту и сбрасываемая на грунт тяжелая трамбовка, формирующая котлован в грунтовом массиве.

Серьезным недостатком указанного устройства является то, что сбрасываемая на грунт трамбовка тросом постоянно соединена с грузоподъемным механизмом. Вследствие этого как грузоподъемный механизм, так и базовая машина в процессе падения трамбовки подвергаются чрезмерным динамическим нагрузкам, что отрицательно сказывается на работоспособности и долговечности устройства.

Указанный выше недостаток исключен в устройстве по а.с. СССР №1141161 (1985 г.), содержащем базовую машину с установленной на опоре стрелой и грузоподъемным механизмом, трос которого снабжен захватом, автоматически освобождающим трамбовку в крайнем верхнем положении. В результате сбрасываемая на грунт трамбовка совершает свободное падение, не оказывая силового воздействия на базовую машину. Известно также аналогичное по принципу действия устройство конического трамбования грунта NRG (RB 3000 series Rig), поставляемое английской фирмой Roger Bullivant.

Все известные устройства с падающими трамбовками имеют следующие недостатки: низкую рабочую частоту (3-5 ударов в минуту) вследствие больших потерь времени на подъем и сбрасывание трамбовки, потерю части запасенной при подъеме трамбовки энергии вследствие упругой разгрузки грунта при отрыве от него трамбовки перед каждым подъемом, значительные непроизводительные затраты энергии и времени на извлечение трамбовки из грунта перед каждым подъемом, а также чрезмерное силовое воздействие на базовую машину при извлечении трамбовки из грунта.

Несмотря на высокую эффективность способов глубинного трамбования грунта падающими трамбовками упомянутые устройства широкого распространения в строительстве не получили из-за перечисленных недостатков.

Указанные недостатки в значительной мере устранены в устройствах для трамбования грунта, в которых вместо падающей трамбовки применяется так называемый штамп - погружаемое в землю ударами бойка твердое тело, по форме и размерам соответствующее образуемому в грунте котловану.

В качестве примера может служить устройство ударного действия для вытрамбовывания котлованов под фундаменты по а.с. СССР №926153 (1982 г.). Устройство включает базовую машину, на стреле которой с помощью каната подвешен трубчатый корпус, в котором совершает возвратно-поступательное движение боек, в крайнем нижнем положении ударяющий по хвостовику погружаемого в грунт рабочего инструмента - штампа, закрепленного с возможностью ограниченного осевого перемещения в нижнем днище корпуса.

В верхней части трубчатого корпуса неподвижно закреплен гидравлический привод бойка, снабженный тягой с автоматическим захватом, которая соединяет упомянутый привод с бойком в крайнем нижнем и разъединяет их в крайнем верхнем положении.

Особенность работы данного устройства состоит в том, что формирующая выемку трамбовка постоянно находится в грунте, а возвратно-поступательное движение совершает ударно взаимодействующий со штампом боек. Извлечение штампа из грунта выполняется всего один раз в конце цикла, когда в грунте образуется котлован заданного профиля и глубины. Благодаря этому на порядок снижаются непроизводительные затраты энергии и времени, связанные с извлечением штампа. Кроме того, трамбуемый грунт постоянно находится в стесненном состоянии, поэтому почти отсутствует его упругое распружинение, благодаря чему полнее протекают процессы релаксации напряжений и в результате повышается коэффициент полезного использования энергии удара.

Применение для подъема бойка гидропривода взамен тросовой лебедки обеспечивает возможность значительно увеличить массу и скорость подъема бойка при одновременном уменьшении высоты подъема. В результате при одинаковой энергии удара рабочая частота устройства, и, следовательно, его производительность по сравнению с падающими трамбовками возрастает в несколько раз.

Так как в рабочем цикле исключена необходимость многократного извлечения трамбующего тела из грунта, то значительно уменьшено силовое воздействие на базовую машину, благодаря чему повышается надежность и долговечность устройства.

Существенный недостаток устройства по а.с. №926153 состоит в том, что передача энергии падающего бойка к штампу происходит за счет жесткого соударения, что сопровождается возникновением в контакте указанных тел весьма больших напряжений и отрицательно влияет на надежность устройства.

Другой недостаток состоит в отсутствии в устройстве специального приспособления для извлечения штампа из грунта после завершения процесса трамбования котлована. Штамп извлекается подъемным механизмом базовой машины, которая при этом испытывает нагрузку, составленную из суммы весов трубчатого корпуса, бойка, трамбовки и силы сопротивления грунта.

В зависимости от свойств грунта указанная сила может достигать недопустимых по прочности машины величин. Это отрицательно влияет на надежность и долговечность устройства. Кроме того, при каждом подъеме бойка наблюдается полная разгрузка штампа от внешних усилий. В этот момент возможно частичное распружинение грунта и связанная с ним некоторая потеря эффективности трамбования. Это также является недостатком устройства.

Наконец, общим недостатком всех вышеперечисленных устройств является отсутствие приспособлений, предотвращающих выпучивание трамбуемого грунта на поверхность обрабатываемой площадки.

В качестве прототипа заявителем выбрано наиболее близкое к предлагаемому изобретению по технической сущности устройство для образования скважин в грунте по а.с. №685764 (МПК E02D 17/14, 1979 г.), включающее базовую машину с мачтой, ударным механизмом и забивным снарядом. Нижняя часть мачты снабжена подвижно установленным на нее механизмом извлечения забивного снаряда, выполненным в виде опорной площадки с жестко закрепленными на ней направляющими стойками и траверсой с гидроцилиндрами, установленной на направляющих с возможностью осевого перемещения и фиксацией на определенной высоте. Забивной снаряд снабжен упором, взаимодействующим со штоками гидроцилиндров.

Таким образом, известное устройство включает базовую машину с рабочим органом, который содержит мачту, грузоподъемное устройство, подвижный в вертикальных направляющих мачты забивной снаряд (штамп), снабженный ударным механизмом, и подвижно установленный в нижней части мачты механизм извлечения забивного снаряда в виде опорной площадки с жесткими направляющими стойками и подвижно установленной на стойках траверсой, фиксируемой на определенной высоте и снабженной гидроцилиндрами, штоки которых взаимодействуют с упором, закрепленным на забивном снаряде. Рабочий орган шарнирно соединен со стрелой базовой машины.

Благодаря наличию упомянутого выше механизма извлечения забивного снаряда усилия, возникающие при извлечении последнего, воспринимаются непосредственно поверхностью грунта и не передаются на базовую машину.

Однако в процессе работы известного устройства, для извлечения забивного снаряда из грунта, требуется выполнять такие вспомогательные операции, как установка траверсы в исходное положение подъемным механизмом машины, фиксирование траверсы на направляющих стойках вручную с помощью опорных пальцев, включение в работу подъемных гидроцилиндров. В связи с тем, что подъемные гидроцилиндры траверсы имеют сравнительно небольшой ход, перечисленные операции приходится повторять несколько раз до полного высвобождения забивного снаряда из грунта. Затем забивной снаряд нужно тросом вручную соединить с подъемным механизмом базовой машины, чтобы продолжить его подъем до исходного положения.

Выполнение всех операций подъема связано с затратами времени и ручного труда, в результате снижается производительность устройства.

Таким образом, недостатком известного устройства является низкая производительность.

Задачей настоящего изобретения является повышение производительности.

Для решения поставленной задачи сущность изобретения состоит в том, что в устройстве для образования скважин в грунте, содержащем снабженную стрелой базовую машину, шарнирно соединенный со стрелой рабочий орган, включающий ударный трамбующий механизм со штампом (забивным снарядом) и гидроцилиндры, согласно изобретению рабочий орган содержит полый трубчатый корпус. Внутри трубчатого корпуса подвижно вдоль оси установлена сопряженная с корпусом по наружной боковой поверхности полая цилиндрическая оболочка с подвижно установленным в ней вдоль оси ударным трамбующим механизмом со встроенным в него ударным устройством. Упомянутая цилиндрическая оболочка на нижнем выступающем из корпуса конце снабжена охватывающим ее снаружи опорным фланцем, на плоской, обращенной в сторону корпуса торцевой поверхности которого посредством проушин шарнирно закреплены по меньшей мере четыре одинаковых гидравлических цилиндра, параллельных оси корпуса и попарно расположенных в двух его диаметральных плоскостях. Причем составляющие первую пару гидроцилиндры размещены снаружи трубчатого корпуса и концами своих штоков, вдвинутых внутрь цилиндров до упора, шарнирно соединены с корпусом посредством проушин на его наружной боковой поверхности. При этом составляющие вторую пару гидроцилиндры размещены снаружи цилиндрической оболочки, но во внутренней полости корпуса в параллельных его оси сквозных пазах, образованных на внутренней боковой поверхности, и концами своих штоков, выдвинутых наружу до упора, шарнирно посредством проушин соединены с верхней частью подвижного вдоль оси трамбующего механизма, сопряженного с внутренней боковой поверхностью цилиндрической оболочки и расположенного в ней таким образом, что длина выступающей из оболочки нижней части его штампа по существу равна рабочему ходу упомянутых гидроцилиндров и одновременно составляет половину полной длины штампа, погружаемого в грунт.

Кроме того, устройство снабжено трубопроводами, которые сообщают поршневые полости первой и штоковые полости второй пары гидроцилиндров с напорной линией. При этом штоковые полости первой и поршневые полости второй пары упомянутых гидроцилиндров со сливным баком в тот момент, когда ударное устройство рабочего органа сообщается с напорной линией гидросистемы базовой машины, и сообщают те же полости с гидросистемой в обратном направлении при сообщении упомянутого ударного устройства со сливным баком. При этом площадь торцевой поверхности опорного фланца цилиндрической оболочки выбрана таким образом, что под действием максимально возможного усилия извлечения штампа удельное давление на грунт не превосходит допускаемой нормативной величины.

Использование заявляемого изобретения позволит существенно повысить производительность заявляемого устройства.

Изобретение поясняется чертежами.

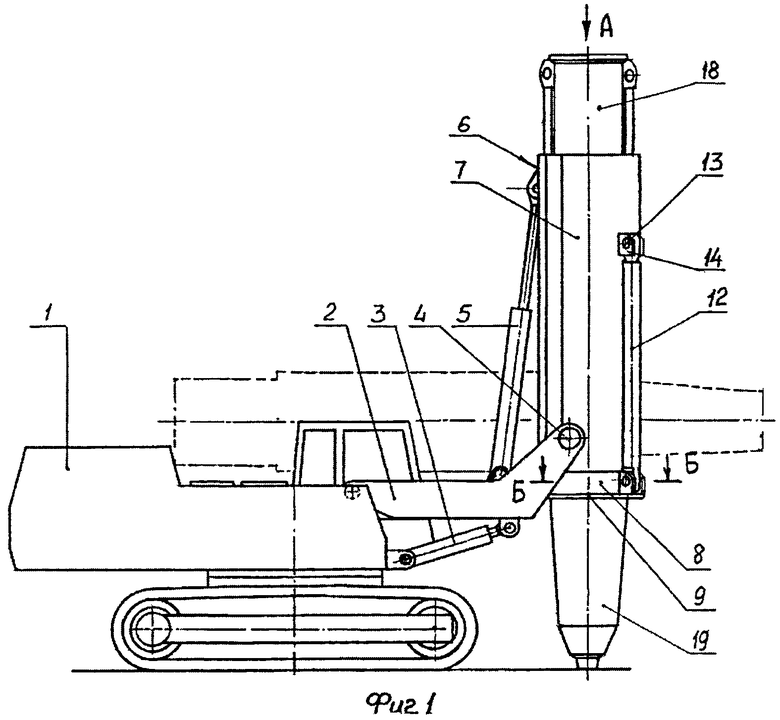

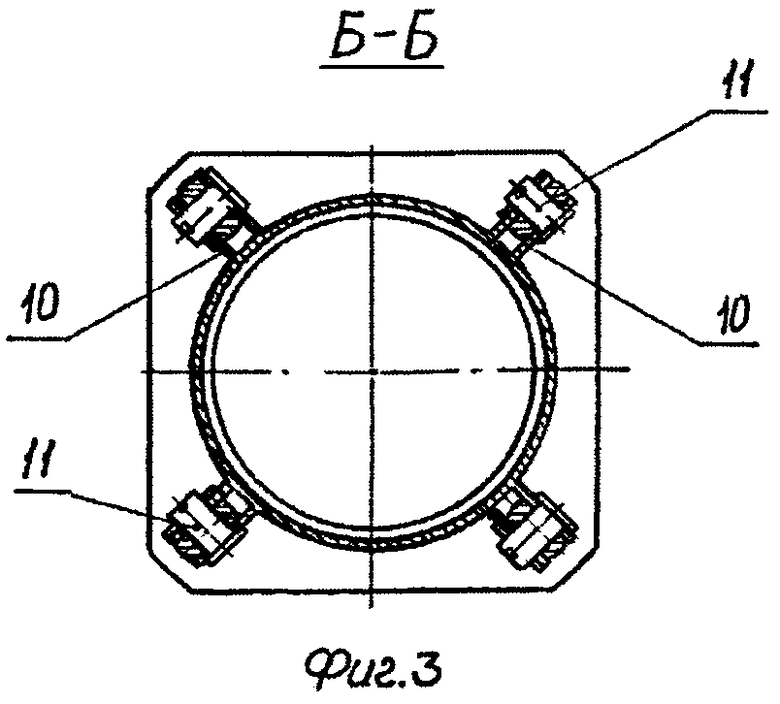

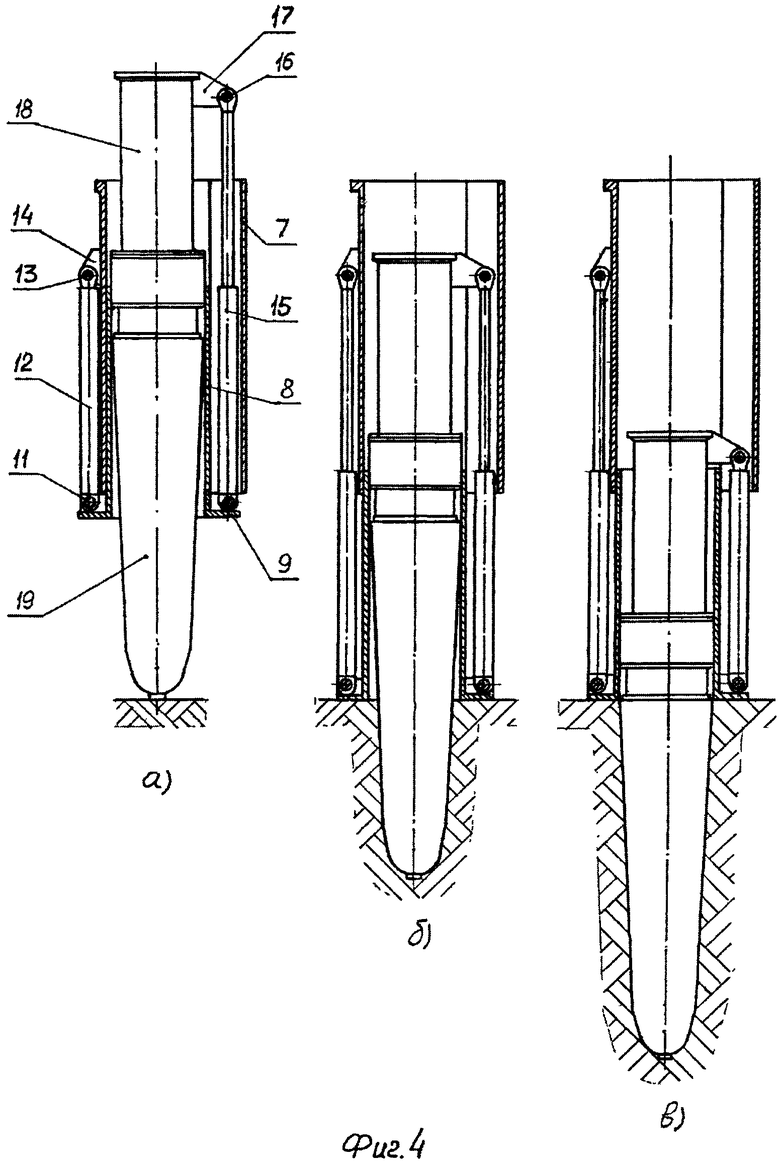

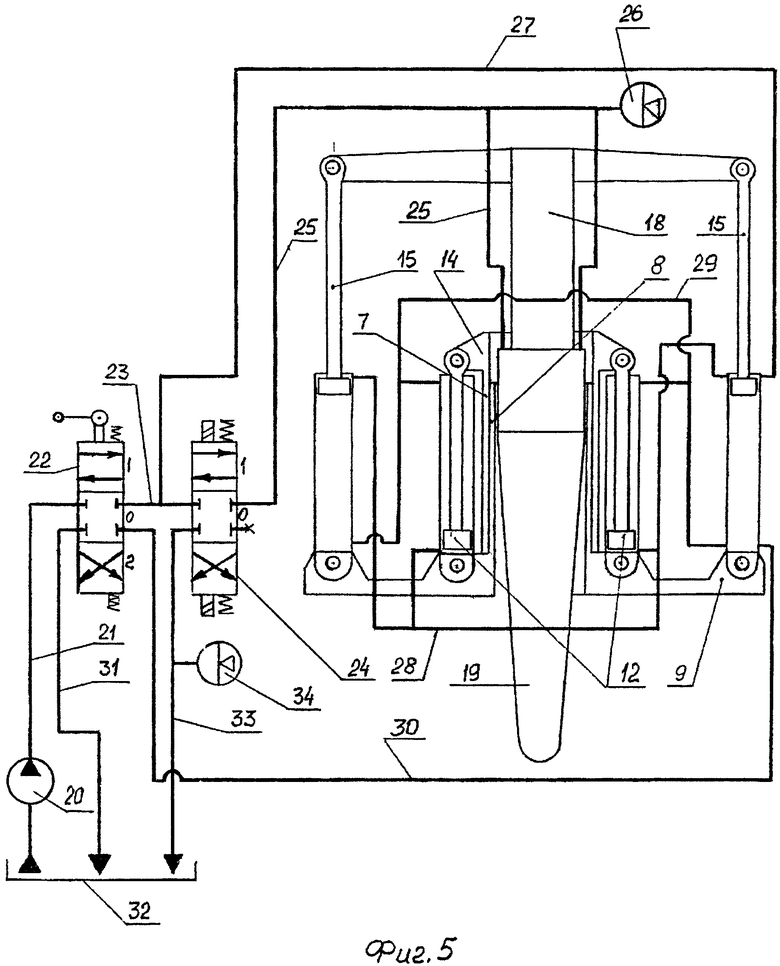

На фиг.1 схематически представлен общий вид устройства для образования скважин в грунте, на фиг.2 - вид на рабочий орган устройства в плане (вид А), на фиг.3 - разрез Б-Б по шарнирным соединениям гидроцилиндров с цилиндрической оболочкой, на фиг.4 (а, б, в) - разрез В-В по фиг.2 при различных положениях трамбующего тела, на фиг.5 - гидравлическая схема устройства.

Устройство для образования скважин в грунте (фиг.1) состоит из базовой машины 1, стрелы 2, шарнирно соединенной с рамой машины и закрепленной на ней с помощью гидроцилиндра 3. Со стрелой 2 при помощи цапф 4 шарнирно соединен и с помощью гидроцилиндра 5 закреплен в вертикальном положении рабочий орган 6, который включает сквозной трубчатый корпус 7 с подвижно вдоль оси установленной в нем как в направляющих цилиндрической оболочкой 8 с опорным фланцем 9 на ее нижнем конце, выступающем из трубчатого корпуса. На обращенной в сторону корпуса 7 торцевой поверхности фланца 9 (фиг.3) имеются проушины 10, с которыми посредством пальцев 11 шарнирно соединены четыре одинаковых гидравлических цилиндра 12 и 15 (фиг.2), попарно размещенные в двух диаметральных плоскостях корпуса по преимуществу равномерно по окружности. Концы штоков первой пары гидроцилиндров 12, вдвинутых до упора внутрь их гильз, посредством пальцев 13 шарнирно соединены с проушинами 14 на наружной боковой поверхности трубчатого корпуса 7 (фиг.4, а). Концы штоков второй пары гидроцилиндров 15, до предела выдвинутые из их гильз наружу, посредством пальцев 16 шарнирно соединены с проушинами 17 на наружной боковой поверхности трамбующего механизма 18, снабженного ограниченно подвижным штампом 19 на нижнем конце. Для привода рабочего органа 6 служит гидравлический насос базовой машины 20 (фиг.5), который по напорной линии 21 через распределитель базовой машины 22, по линии 23 соединен с золотником управления 24, а по линии 25 с пневмогидравлическим аккумулятором 26 - с ударным устройством трамбующего механизма 18. Одновременно, по линиям 23, 27 и 28 насос соединяется со штоковыми полостями второй 15 и поршневыми полостями первой пары 12 гидроцилиндров рабочего органа 6. Противоположные полости упомянутых гидроцилиндров по линиям 29 и 30 через распределитель 22, по сливной линии 31 соединены со сливным баком 32. Кроме того, ударное устройство трамбующего механизма 18 снабжено дополнительной сливной линией 33, содержащей пневмогидравлический аккумулятор 34.

Устройство для образования скважин в грунте работает следующим образом:

В исходном положении (фиг.4, а) рабочий орган 6 занимает вертикальное положение. Штамп 19 трамбующего механизма 18, выступая из цилиндрической оболочки 8 на половину своей длины, нижним концом упирается в поверхность грунтового массива, штоки первой пары гидроцилиндров 12 вдвинуты до упора внутрь упомянутых гидроцилиндров, штоки второй пары гидроцилиндров 15 выдвинуты из упомянутых гидроцилиндров до упора наружу. Распределитель базовой машины 22 и электромагнитный золотник управления 24 ударного устройства трамбующего механизма находятся в нейтральной позиции «0», гидронасос 20 выключен. При включении в работу насоса 20 рабочая жидкость под давлением по напорной линии 21 поступает на вход распределителя 22. При установке распределителя 22 и золотника управления 24 в позицию «1» жидкость под давлением по линии 23 через золотник управления 24 по линиям 25 поступает в ударное устройство трамбующего механизма 18 (на чертеже не показано) и приводит его в работу. Под действием ударных импульсов штамп 19 трамбующего механизма 18 погружается в грунт.

Управление рабочим процессом ударного устройства осуществляется автоматически электромагнитным золотником управления 24, снабженным конечными выключателями (на фиг.5 не показаны).

Одновременно жидкость под давлением по линиям 23, 27 и 28 поступает в поршневые полости первой пары гидроцилиндров 12 и в штоковые полости второй пары гидроцилиндров 15. Под давлением жидкости, поступающей в поршневую полость гидроцилиндров 12, на цилиндрическую оболочку 8 действует постоянная и значительная по величине осевая сила, которая через шарнирные соединения гильз и штоков гидроцилиндров 15 передается на трамбующий механизм 18. В результате, как трамбующий механизм 18, так и цилиндрическая оболочка 8 под действием ударной и статической нагрузки совершают совместное перемещение в направлении поверхности грунта. Гильзы всех гидроцилиндров 12 и 15 совместно с цилиндрической оболочкой 8 перемещаются в том же направлении.

При этом штоки гидроцилиндров 12, шарнирно соединенные с неподвижным в это время трубчатым корпусом 7, выдвигаются из гильз упомянутых гидроцилиндров, в то время как штоки гидроцилиндров 15, шарнирно соединенные с подвижным трамбующим механизмом 18, относительно их гильз неподвижны и остаются в прежнем выдвинутом до упора положении. Описанный процесс продолжается до тех пор, пока цилиндрическая оболочка своим опорным фланцем 9 не упрется в поверхность трамбуемого грунтового массива, а штоки гидроцилиндров 12 не выдвинутся из их гильз наружу до упора. Этот момент иллюстрируется фиг.4, б. В результате цилиндрическая оболочка 8 останавливается, а действующая на нее осевая сила гидроцилиндров 12 теперь сжимает грунт, расположенный под фланцем 9. Возникающие при этом напряжения сжатия грунта уравновешивают упомянутую осевую силу. Вместе с цилиндрической оболочкой 8 останавливаются шарнирно соединенные с нею гильзы всех гидроцилиндров рабочего механизма. Однако трамбующий механизм 18 под действием ударного устройства продолжает погружение в грунт и совершает осевое перемещение относительно неподвижной теперь цилиндрической оболочки 8. Совместно с трамбующим механизмом 18 движутся соединенные с ним штоки гидроцилиндров 15, вдвигаясь внутрь гильз упомянутых гидроцилиндров. Жидкость под давлением, поступающая в штоковые полости гидроцилиндров 15, дополнительно к удару через трамбующий механизм 18 статически сжимает грунт.

Под действием указанных нагрузок погружение трамбующего механизма 18 в грунт продолжается до тех пор, пока штоки второй пары гидроцилиндров 15 не задвинутся в их гильзы до упора (фиг.4, в). После этого распределитель 22 базовой машины вручную переключается в позицию «2». В результате линии 23 и 25 соединяются со сливным баком, вследствие чего работа ударного устройства прекращается. Одновременно поршневые полости первой пары гидроцилиндров 12 и штоковые полости второй пары гидроцилиндров 15 по линиям 27 и 28 также соединяются со сливным баком, а их противоположные полости по линиям 29 и 30 - с напорной линией 21.

Под давлением жидкости, поступающей в поршневые полости гидроцилиндров 15, возникает направленная вверх осевая сила, под действием которой трамбующий механизм 18 освобождается и выталкивается из грунта вверх до тех пор, пока штоки гидроцилиндров 15 не выдвинутся из гильз наружу до упора (фиг.4, б). Затем в работу вступают гидроцилиндры 12 и под действием жидкости, поступающей в их штоковые полости, продолжается подъем трамбующего механизма 18 совместно с цилиндрической оболочкой 8. При этом штоки гидроцилиндров 12, шарнирно связанные с неподвижным корпусом 7, вдвигаются внутрь упомянутых гидроцилиндров. Извлечение трамбующего механизма прекращается в тот момент, когда штоки гидроцилиндров 12 окажутся целиком вдвинутыми внутрь до упора (см. фиг.4, а). В результате рабочий механизм устройства возвращается в исходное положение.

Базовая машина своим ходом перемещается для вытрамбовывания следующего котлована. Чтобы рабочий механизм 6 не препятствовал перемещению машины из одной позиции в другую, он посредством стрелы 2 при помощи гидроцилиндра 3 поднимается над поверхностью грунта, сохраняя вертикальное положение. При подготовке машины к транспортированию на значительное расстояние рабочий механизм 6 гидроцилиндром 5 переводится в горизонтальное положение и укладывается над капотом базовой машины (см. фиг.1).

В устройстве по предлагаемому изобретению реализованы следующие преимущества.

Под действием гидроцилиндров, выше описанным образом соединяющих между собою трубчатый корпус, цилиндрическую оболочку и трамбующий орган, на штамп, погружаемый в грунт, кроме ударной нагрузки постоянно действует значительная по величине осевая статическая нагрузка, предотвращая возможность частичной разгрузки грунта после каждого удара. В результате более эффективно используется ударная энергия трамбования.

После погружения штампа в грунт на 1/2 его длины упомянутые гидроцилиндры через опорный фланец цилиндрической оболочки создают в грунтовом массиве сжимающие напряжения, предотвращая выпучивание грунта при дальнейшем трамбовании.

При выключении ударного устройства после завершения процесса вытрамбовывания котлована действующая на трамбующий механизм осевая сила гидроцилиндров автоматически меняет свое направление на обратное, вследствие чего штамп высвобождается и извлекается из грунта. Опорный фланец цилиндрической оболочки усилие извлечения штампа передает непосредственно на грунт. Поэтому базовая машина не испытывает дополнительных нагрузок. Кроме того, снижается трудоемкость и сокращается длительность операции извлечения. Площадь опорного фланца выбрана таким образом, что удельное давление на грунт не превышает допустимых значений, и грунт не испытывает нежелательной просадки.

В заявляемом устройстве непрерывное статическое воздействие на грунт в начальный период процесса погружения оказывает первая пара гидроцилиндров. После погружения штампа в грунт на половину длины эту функцию выполняет вторая пара гидроцилиндров. Благодаря этому рабочий ход гидроцилиндров в 2 раза меньше глубины трамбуемого котлована, что позволяет значительно уменьшить габариты устройства.

Таким образом, применение изобретения позволяет повысить производительность работы устройства для образования скважин в грунте, а также улучшить условия труда и техники безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТРАМБОВАНИЯ ГРУНТА | 2012 |

|

RU2505644C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2444623C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2011 |

|

RU2480587C1 |

| Устройство для образования скважин в грунте | 1989 |

|

SU1647115A1 |

| Устройство для образования скважин в грунте | 1987 |

|

SU1541366A1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ | 1997 |

|

RU2180697C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ ДЛЯ ПОГРУЖЕНИЯ СТЕРЖНЕЙ В ГРУНТ | 2010 |

|

RU2443827C1 |

| Устройство для образования скважин в грунте | 1978 |

|

SU685764A1 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ ДЛЯ СООРУЖЕНИЯ НАБИВНЫХ СВАЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475593C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2007 |

|

RU2354828C2 |

Изобретение может быть использовано в строительстве для улучшения физико-механических свойств грунта и повышения его несущей способности. Устройство содержит базовую машину со стрелой, шарнирно соединенный с ней рабочий орган, включающий ударный трамбующий механизм со штампом и гидроцилиндры. Рабочий орган содержит полый трубчатый корпус, в котором подвижно вдоль оси установлена сопряженная с ним полая цилиндрическая оболочка с подвижно установленным в ней вдоль оси ударным трамбующим механизмом, снабженная на нижнем выступающем из корпуса конце охватывающим ее снаружи опорным фланцем, на плоской, обращенной в сторону корпуса торцевой поверхности которого посредством проушин шарнирно закреплены по меньшей мере четыре гидравлических цилиндра, параллельных оси корпуса и попарно расположенных в двух его диаметральных плоскостях. Составляющие первую пару гидроцилиндры размещены снаружи трубчатого корпуса и концами своих штоков, вдвинутых внутрь цилиндров до упора, шарнирно соединены с корпусом посредством проушин на его наружной боковой поверхности. Составляющие вторую пару гидроцилиндры размещены снаружи цилиндрической оболочки, но во внутренней полости корпуса в параллельных его оси сквозных пазах, образованных на его внутренней боковой поверхности, и концами своих штоков, выдвинутых наружу до упора, шарнирно посредством проушин соединены с верхней частью трамбующего механизма, сопряженного с внутренней боковой поверхностью цилиндрической оболочки и установленного в ней таким образом, что длина выступающей из оболочки нижней части его штампа по существу равна рабочему ходу упомянутых гидроцилиндров и одновременно составляет половину полной длины штампа, погружаемого в грунт. Обеспечивает повышение производительности работы устройства, его эффективности и надежности, а также уменьшение его габаритов, улучшение условия труда и техники безопасности. 1 з.п. ф-лы, 7 ил.

1. Устройство для образования скважин в грунте, содержащее снабженную стрелой базовую машину, шарнирно соединенный со стрелой рабочий орган, включающий ударный трамбующий механизм со штампом и гидроцилиндры, отличающееся тем, что рабочий орган содержит полый трубчатый корпус, в котором подвижно вдоль оси установлена сопряженная с ним по наружной боковой поверхности полая цилиндрическая оболочка с подвижно установленным в ней вдоль оси ударным трамбующим механизмом, снабженная на нижнем выступающем из корпуса конце охватывающим ее снаружи опорным фланцем, на плоской, обращенной в сторону корпуса торцевой поверхности которого посредством проушин шарнирно закреплены по меньшей мере четыре гидравлических цилиндра, параллельных оси корпуса и попарно расположенных в двух его диаметральных плоскостях, причем составляющие первую пару гидроцилиндры размещены снаружи трубчатого корпуса и концами своих штоков, вдвинутых внутрь цилиндров до упора, шарнирно соединены с корпусом посредством проушин на его наружной боковой поверхности, а составляющие вторую пару гидроцилиндры размещены снаружи цилиндрической оболочки, но во внутренней полости корпуса в параллельных его оси сквозных пазах, образованных на его внутренней боковой поверхности, и концами своих штоков, выдвинутых наружу до упора, шарнирно посредством проушин соединены с верхней частью трамбующего механизма, сопряженного с внутренней боковой поверхностью цилиндрической оболочки и установленного в ней таким образом, что длина выступающей из оболочки нижней части его штампа, по существу, равна рабочему ходу упомянутых гидроцилиндров и одновременно составляет половину полной длины штампа, погружаемого в грунт.

2. Устройство по п.1, отличающееся тем, что оно снабжено трубопроводами, которые сообщают поршневые полости первой и штоковые полости второй пары гидроцилиндров с напорной линией, а штоковые полости первой и поршневые полости второй пары упомянутых гидроцилиндров - со сливным баком при сообщении ударного устройства рабочего органа с напорной линией гидросистемы базовой машины, и сообщают те же полости с гидросистемой в обратном направлении при сообщении ударного устройства со сливным баком; при этом площадь торцевой поверхности опорного фланца цилиндрической оболочки выбрана таким образом, чтобы под действием максимально возможного усилия извлечения штампа удельное давление на поверхность грунта не превосходило допускаемую нормативную величину.

| Устройство для образования скважин в грунте | 1978 |

|

SU685764A1 |

| Устройство для вытрамбовывания котлованов | 1982 |

|

SU1096340A1 |

| Устройство для вытрамбовывания котлованов | 1983 |

|

SU1214841A1 |

| Устройство для вытрамбовывания котлованов в грунте | 1985 |

|

SU1276752A1 |

| Устройство для вытрамбовывания котлованов | 1986 |

|

SU1463865A1 |

| Устройство для вытрамбовывания котлованов | 1989 |

|

SU1788145A1 |

Авторы

Даты

2013-12-20—Публикация

2012-02-27—Подача