Изобретение относится к области транспортного машиностроения, а именно к шаровым шарнирам и может быть использовано в конструкциях реечного рулевого управления транспортных средств различного назначения, а именно внутренних шарниров боковых тяг.

Известен внутренний шаровой шарнир боковой тяги рулевой трапеции реечного рулевого механизма, содержащий цельноштампованный корпус, выполненный заодно с цилиндрическим хвостовиком, имеющим наружную резьбу для зацепления с ответной внутренней резьбой в рейке рулевого механизма, установленный в корпус палец с резьбой, многогранным элементом и с шаровой головкой, размещенный на шаровой головке составной полиуретановый вкладыш, защитный чехол, устанавливаемый с помощью хомутов на стержень пальца и на корпус рулевого механизма (Шасси автомобиля: Рулевое управление / Раймпель Й., пер. с нем. В.Н.Пальянова; под ред. А.А.Гальбрейха. - М.: Машиностроение, 1987. - 232 с: ил., с.106). С целью обеспечения герметичности защитных чехлов и их надежного крепления к стержням пальцев и корпусу рулевого механизма в процессе работы механизма должна быть обеспечена связь между внутренними объемами защитных чехлов для выравнивания давлений. Поэтому в аналогичных конструкциях рейка имеет либо полностью, либо частично полый профиль, а также предусмотрены специальные каналы и отверстия, связывающие полость рейки с внутренним объемом корпуса рулевого механизма и внутренними объемами защитных чехлов, тем самым сообщая полости чехлов между собой и обеспечивая выравнивание давлений.

Однако известный шаровой шарнир обладает существенным недостатком:

- наличие частиц металла, образовавшихся, главным образом, в результате поверхностного выкрашивания активных поверхностей зубьев пары шестерня-рейка рулевого механизма, а также в результате износа трущихся поверхностей (контакт поверхности рейки с направляющими рейки; контакт сферы шарового пальца с внутренней сферической поверхностью вкладыша в шаровых шарнирах рулевого привода и т.п.), приводит к засорению каналов связи между внутренними объемами защитных чехлов, что исключает возможность выравнивания давлений в указанных полостях, приводит к постоянному изменению давлений внутри объема защитных чехлов при движении деталей рулевого механизма в процессе работы, что становится причиной утечек в местах крепления чехлов, которые не исключают попадание абразива в пространство между внутренней поверхностью вкладыша шарнира и поверхностью шаровой головки пальца и, тем самым, потенциально снижают ресурс шарового шарнира.

Наиболее близким к заявляемому объекту по технической сущности из известных решений является внутренний шаровой шарнир боковой тяги рулевой трапеции реечного рулевого механизма, содержащий цельноштампованный корпус, выполненный заодно с цилиндрическим хвостовиком, имеющим наружную резьбу для зацепления с ответной внутренней резьбой в полой рейке рулевого механизма, установленный в корпус палец с резьбой, многогранным элементом и с шаровой головкой, размещенный на шаровой головке вкладыш, характеризующийся хорошим сопротивлением износу и высоким антифрикционным свойством, защитный чехол, устанавливаемый с помощью хомутов на стержень пальца и на корпус рулевого механизма. При сборке рулевого механизма два шаровых шарнира разъемно крепятся к концам полой зубчатой рейки с помощью резьбового соединения. На наружных цилиндрических резьбовых поверхностях хвостовиков двух корпусов выполнено как минимум по одной канавке постоянного сечения в направлении, параллельном оси симметрии корпусов, переходящей на торцевые опорные поверхности корпусов, которые контактируют с торцами рейки после сборки механизма. Таким образом, канавки сообщают внутренние объемы каждого из защитных чехлов с внутренним объемом полой рейки, тем самым осуществляя связь между внутренними объемами чехлов через полость рейки и обеспечивая возможность выравнивания давления во внутренних объемах защитных чехлов (см. патент US 5499550, Int.Cl6 B62D 5/22, 1994 г.).

Однако известный шаровой шарнир обладает рядом недостатков:

- наличие частиц металла, образовавшихся, главным образом, в результате поверхностного выкрашивания активных поверхностей зубьев пары шестерня-рейка рулевого механизма, а также в результате износа трущихся поверхностей (контакт поверхности рейки с направляющими рейки; контакт сферы шарового пальца с внутренней сферической поверхностью вкладыша в шаровых шарнирах рулевого привода и т.п.), приводит к засорению канавок на участке перехода их с цилиндрической поверхности хвостовика на плоскую торцевую опорную поверхность корпуса шарнира, которое исключает возможность выравнивания давлений во внутренних объемах защитных чехлов при движении деталей рулевого механизма в процессе работы, и становится причиной утечек в местах крепления чехлов, которые не исключают попадание абразива в пространство между внутренней поверхностью вкладыша шарнира и поверхностью шаровой головки пальца и, тем самым, потенциально снижают ресурс шарового шарнира;

- описанное выше засорение канавок на резьбовой поверхности хвостовиков и торцевой поверхности корпуса приводит к повышению трудоемкости процесса демонтажа шарового шарнира при разборке рулевого механизма в силу того, что наличие отслоившихся частиц металла в канавках и впадинах резьбы создает дополнительный момент трения в резьбе при разборке резьбового соединения;

- в случае демонтажа шарнира при разборке рулевого механизма наличие отслоившихся частиц металла в канавках и впадинах резьбы может стать причиной пластической деформации, среза или разрушения витков резьбы на поверхности хвостовика шарнира и на внутренней цилиндрической поверхности рейки рулевого механизма и, следовательно, снижения работоспособности, нагрузочной способности и в целом надежности резьбового соединения;

- в случае демонтажа шарнира при разборке рулевого механизма дополнительный момент трения в резьбе, обусловленный наличием отслоившихся частиц металла в канавках и впадинах резьбы, приводит к дополнительному нагружению хвостовика корпуса, которое приводит к дополнительным усталостным повреждениям и, в наиболее неблагоприятном случае, может стать причиной разрушения корпуса шарнира около концентратора напряжений у основания хвостовика;

- в конструкции шарнира не предусмотрено мер по очищению канавок корпуса на участке перехода их с цилиндрической поверхности хвостовика на плоскую торцевую поверхность корпуса шарнира, засорение которых приводит к снижению ресурса шарового шарнира, затрудняет его демонтаж при разборке рулевого механизма, может стать причиной потери работоспособности резьбового соединения и разрушения корпуса шарнира при демонтаже.

Частицы металла, образовавшиеся в результате поверхностного выкрашивания активных поверхностей зубьев пары шестерня-рейка рулевого механизма, скапливаются в упомянутых канавках у основания цилиндрического хвостовика в месте перехода канавок с цилиндрической поверхности хвостовика на плоскую торцевую опорную поверхность корпуса шарнира в связи с наличием на указанном участке значительного местного сопротивления движению воздушных потоков, обусловленного резким изменением направления движения воздушных потоков при движении деталей рулевого механизма в процессе работы. При этом энергия воздушного потока, определяющаяся скоростью его движения, оказывается недостаточной для очищения канавок, что приводит к их засорению.

Задачей изобретения является создание шарового шарнира, в котором были бы предусмотрены конструктивные меры по очищению или самоочищению обеспечивающих связь между внутренними объемами защитных чехлов канавок, которые бы исключали дополнительное нагружение креплений защитных чехлов, приводящее к нарушению их герметичности, повышение трудоемкости демонтажа шарнира, опасность потери работоспособности резьбового соединения или разрушения корпуса шарнира при демонтаже.

Техническим результатом при использовании предложенного шарового шарнира является значительное повышение надежности работы шарнира и рулевого механизма в целом, облегчение процесса демонтажа шарнира при разборке рулевого механизма, исключение потенциальной опасности потери работоспособности резьбового соединения или разрушения корпуса шарнира при демонтаже за счет самоочищения канавок, обеспечивающих связь между внутренними объемами защитных чехлов, которое достигается непостоянством площади профиля каждой из канавок по ее длине.

Технический результат при осуществлении изобретения достигается тем, что предложен шаровой шарнир рулевого управления, содержащий цельноштампованный корпус, выполненный заодно с цилиндрическим хвостовиком, через который корпус шарового шарнира крепится к рейке рулевого механизма любым известным способом, установленный в корпус палец с резьбой, многогранным элементом, элементом для крепления защитного чехла, расположенными на стержневой части пальца, и с шаровой головкой, размещенный на шаровой головке вкладыш, выполненный из полимерного композиционного материала, характеризующийся хорошим сопротивлением износу и высоким антифрикционным свойством, защитный чехол, устанавливаемый на стержень пальца и на корпус рулевого механизма любым из известных способов, при этом на наружной цилиндрической поверхности хвостовика корпуса, выполнена как минимум одна канавка с переменной площадью ее профиля по длине канавки в направлении, параллельном оси симметрии корпусов, переходящая на плоскую торцевую опорную поверхность корпуса, причем площадь тем меньше, чем рассматриваемый профиль канавки ближе к участку ее перехода с цилиндрической поверхности хвостовика на плоскую торцевую опорную поверхность корпуса шарнира, которая контактирует с торцом рейки после сборки механизма, при этом касательные к образующим каждой из канавок на цилиндрической поверхности хвостовика, построенные в любой точке рассматриваемой образующей, не параллельны оси симметрии корпуса шарнира; а касательные к образующим каждой из канавок на плоской торцевой опорной поверхности корпуса, построенные в любой точке рассматриваемой образующей, не перпендикулярны оси симметрии корпуса шарнира, таким образом, касательные, построенные к образующим каждой из канавок на цилиндрической поверхности хвостовика и на торцевой опорной поверхности корпуса, построенные в любых точках образующих, не перпендикулярны друг другу и образуют между собой угол α>90° и, тем самым, определяют линейно или не линейно изменяющуюся площадь профиля канавок по длине.

Описанное техническое решение позволяет добиться эффекта самоочищения канавок. Переменная площадь профиля канавки по ее длине определяет переменную площадь проходного сечения

Течение воздушного потока по каналу с переменной площадью поперечного (проходного) сечения по длине согласно уравнению неразрывности (или уравнению расхода) сопровождается изменением скорости потока, причем скорость потока тем больше, чем меньше площадь проходного сечения. На участке перехода канавок с цилиндрической поверхности хвостовика на плоскую торцевую опорную поверхность корпуса шарнира, где площадь профиля канавки при реализации описываемого решения оказывается минимальной, и тем самым после сборки рулевого механизма определяет минимальную площадь проходного сечения, скорость движения воздушного потока будет наибольшей и достаточной для того, чтобы за счет инерционности потока возник эффект самоочищения канавок, заключающийся в удалении частиц металла, скапливающихся в канавках корпуса.

Среди признаков, характеризующих предложенный шаровой шарнир, существенными являются:

-выполнение каждой из канавок таким образом, что канавки характеризуются изменяющейся площадью профиля по своей длине;

-площадь профиля каждой из канавок тем меньше, чем рассматриваемый профиль канавки ближе к участку ее перехода с цилиндрической поверхности хвостовика на плоскую торцевую опорную поверхность корпуса шарнира;

-выполнение каждой из канавок таким образом, что касательные к образующим каждой из канавок на цилиндрической поверхности хвостовика, построенные в любой точке рассматриваемой образующей, не параллельны оси симметрии корпуса шарнира;

-выполнение каждой из канавок таким образом, что касательные к образующим каждой из канавок на плоской торцевой опорной поверхности корпуса, построенные в любой точке рассматриваемой образующей, не перпендикулярны оси симметрии корпуса шарнира;

-выполнение каждой из канавок таким образом, что касательные, построенные к образующим каждой из канавок на цилиндрической поверхности хвостовика и на торцевой опорной поверхности корпуса, построенные в любых точках образующих, не перпендикулярны друг другу и образуют между собой угол α>90°.

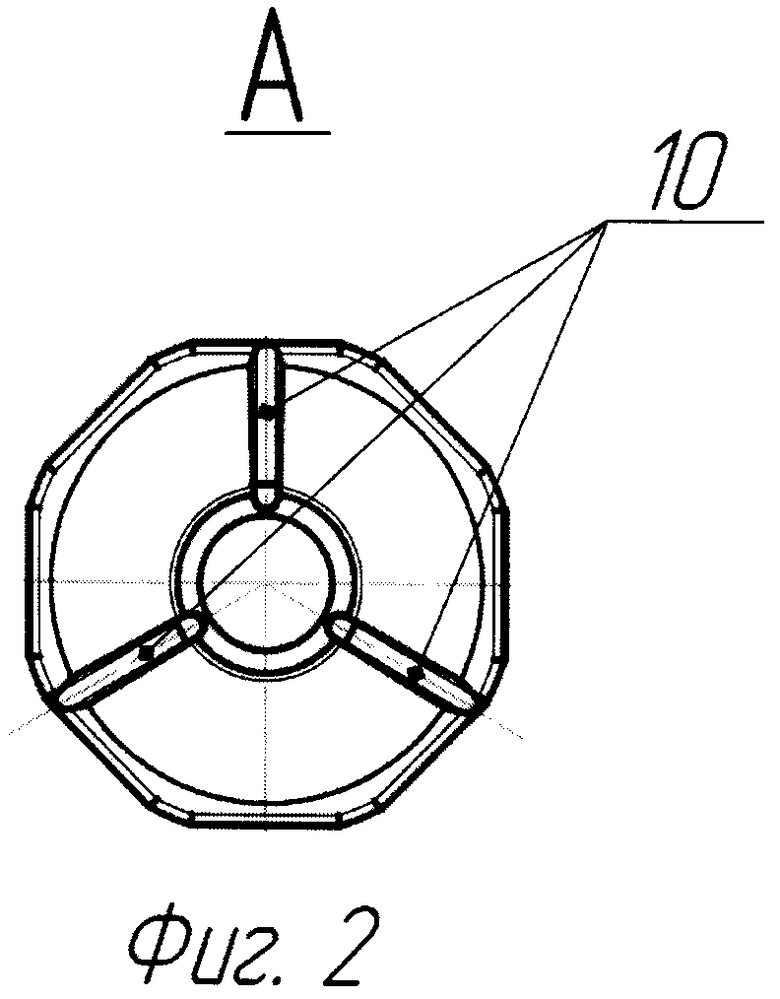

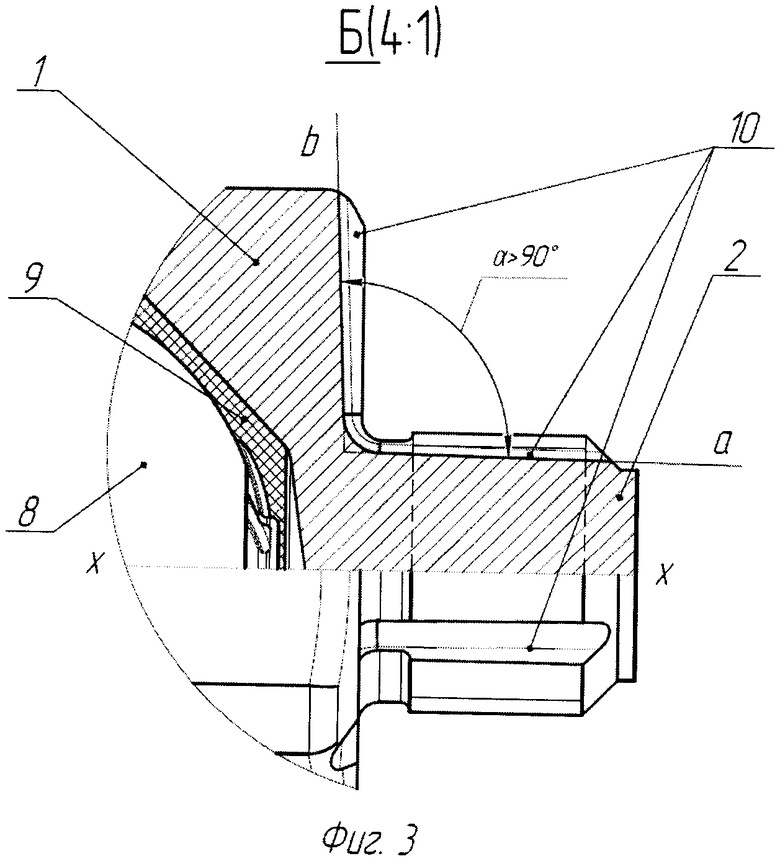

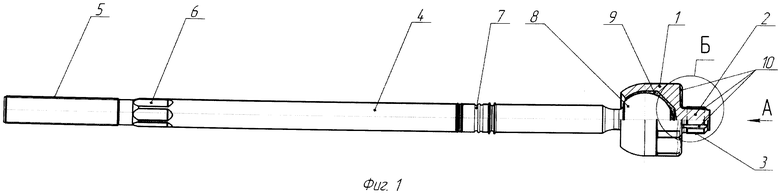

Сущность предложенного технического решения поясняется чертежами, описывающими конкретный способ реализации приведенной выше сущности изобретения на примере шарнира внутреннего наконечника тяги рулевой трапеции реечного рулевого механизма, где на фиг.1 показан общий вид (местный разрез) шарнира, на фиг.2 - вид А фиг.1, на фиг.3 - выносной элемент Б фиг.1.

В данном случае шаровой шарнир (фиг.1) содержит цельноштампованный корпус 1, выполненный заодно с цилиндрическим хвостовиком 2, имеющим наружную резьбу 3 для зацепления с ответной внутренней резьбой в полой или частично полой рейке рулевого механизма, или же не имеющий наружной резьбы и обеспечивающий крепление корпуса шарнира к рейке рулевого механизма любым другим известным способом (сварка, посредством соединения с натягом или шпоночного соединения, с помощью фиксирующего штифта и т.п.), установленный в корпус палец 4 с резьбой 5, многогранным элементом 6, элементом 7 для крепления защитного чехла, расположенными на стержневой части пальца, и с шаровой головкой 8, размещенный на шаровой головке вкладыш 9, защитный чехол (не показан), устанавливаемый с помощью хомутов на стержень пальца и на корпус рулевого механизма. При сборке шарового шарнира в пространство между шаровой головкой пальца и внутренней сферической поверхностью вкладыша закладывается смазка. На поверхности хвостовика корпуса выполнены канавки 10, причем касательные к образующим каждой из канавок на цилиндрической поверхности хвостовика, построенные в любой точке рассматриваемой образующей, в данном конкретном случае совпадающие с образующими в силу того, что образующие являются прямыми (прямая а в плоскости показанного разреза), не параллельны оси Х-Х симметрии корпуса шарнира; а касательные к образующим каждой из канавок на плоской торцевой опорной поверхности корпуса, построенные в любой точке рассматриваемой образующей, в данном конкретном случае совпадающие с образующими в силу того, что образующие являются прямыми (прямая b плоскости показанного разреза), не перпендикулярны оси Х-Х симметрии корпуса шарнира (фиг.2). Таким образом, касательные, построенные к образующим каждой из канавок на цилиндрической поверхности хвостовика и на торцевой опорной поверхности корпуса, построенные в любых точках образующих, не перпендикулярны друг другу и образуют между собой угол α>90°. В случае описанного выше способа реализации технической сущности изобретения канавки имеют линейно изменяющуюся площадь профиля по длине, причем площадь тем меньше, чем рассматриваемый профиль канавки ближе к участку ее перехода с цилиндрической поверхности хвостовика на плоскую торцевую поверхность корпуса шарнира.

Шаровой шарнир работает следующим образом. При сборке рулевого механизма к обоим концам полой или частично полой рейки разъемно крепятся два предлагаемых шаровых шарнира любым из известных способов. При возвратно-поступательном движении полой рейки вдоль своей оси, а также при вращении и качании пальца в корпусе каждый из двух защитных чехлов шарнира упруго деформируется, при этом внутренний объем одного чехла увеличивается, другого - уменьшается, что сопровождается, соответственно, уменьшением и увеличением давления во внутренних объемах первого и второго чехла. Имеющиеся на цилиндрической поверхности хвостовика корпуса канавки, характеризующиеся переменной площадью профиля по своей длине, переходящие на плоскую торцевую поверхность корпуса, сообщают внутренние объемы каждого из защитных чехлов с внутренним объемом полой рейки, осуществляя через полость рейки связь внутренних объемов чехлов между собой и, тем самым, обеспечивая возможность выравнивания давления во внутренних объемах чехлов, что исключает дополнительное нагружение креплений защитных чехлов и уплотнений, приводящее к нарушению их герметичности. При этом переменная площадь профиля канавок, изменяющаяся таким образом, что площадь уменьшается при приближении рассматриваемого профиля канавки к участку ее перехода с цилиндрической поверхности хвостовика на плоскую торцевую поверхность корпуса шарнира, обеспечивает эффект самоочищения канавок, который значительно повышает надежность работы шарнира и рулевого механизма в целом, снижает трудоемкость процесса демонтажа шарнира при разборке рулевого механизма, исключает потенциальную опасность потери работоспособности резьбового соединения и разрушения корпуса шарнира при разборке рулевого механизма.

Данную конструкцию шарового шарнира можно применять в виде внутренних шарниров боковых тяг рулевого управлении автотранспортных средств различного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВОЙ ШАРНИР | 2011 |

|

RU2475652C1 |

| ШАРОВОЙ ШАРНИР | 2010 |

|

RU2440517C1 |

| ШАРОВОЙ ШАРНИР | 2005 |

|

RU2280788C1 |

| ШАРОВАЯ ОПОРА | 2021 |

|

RU2768950C1 |

| ШАРОВОЙ ШАРНИР | 2006 |

|

RU2296249C1 |

| ШАРОВОЙ ШАРНИР | 1998 |

|

RU2166676C2 |

| ШАРОВОЙ ШАРНИР | 1997 |

|

RU2107846C1 |

| ШАРОВОЙ ШАРНИР, КОРПУС, ВКЛАДЫШ И ЗАЩИТНЫЙ ЧЕХОЛ ЭТОГО ШАРНИРА | 2004 |

|

RU2267665C2 |

| ШАРНИРНАЯ СИСТЕМА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2401758C2 |

| Шаровой шарнир | 1990 |

|

SU1739099A1 |

Изобретение относится к области транспортного машиностроения, а именно к шаровым шарнирам, и может быть использовано в конструкциях реечного рулевого управления транспортных средств различного назначения, а именно внутренних шарниров боковых тяг. Шаровой шарнир рулевого управления содержит цельноштампованный корпус (1), выполненный заодно с цилиндрическим хвостовиком (2), через который корпус (2) крепится к рейке рулевого механизма, установленный в корпус (4) палец (4) с шаровой головкой (8), резьбой (5), многогранным элементом (6) и элементом (7) для крепления защитного чехла, а также размещенный на шаровой головке (8) вкладыш (9). Вкладыш (9) выполнен из полимерного композиционного материала, характеризующегося хорошим сопротивлением износу и высоким антифрикционным свойством. На наружной цилиндрической поверхности хвостовика (2) выполнена как минимум одна канавка (10) в направлении, параллельном оси симметрии корпуса (1), переходящая на плоскую торцевую опорную поверхность корпуса (1). Канавки (10) имеют переменную площадь профиля по длине канавки (10). Технический результат: обеспечение эффекта самоочищения канавок в шаровом шарнире, что значительно повышает надежность работы шарнира и рулевого механизма в целом, снижает трудоемкость процесса демонтажа шарнира при разборке рулевого механизма, исключает потенциальную опасность потери работоспособности резьбового соединения и разрушения корпуса шарнира при разборке рулевого механизма. 1 з.п. ф-лы, 3 ил.

1. Шаровой шарнир, содержащий цельноштампованный корпус, выполненный заодно с цилиндрическим хвостовиком, имеющим как минимум одну канавку на наружной цилиндрической резьбовой поверхности хвостовика, переходящую на плоскую торцевую опорную поверхность корпуса, установленный в корпус палец с резьбой, многогранным элементом, элементом для крепления защитного чехла, расположенными на стержневой части пальца, и с шаровой головкой, размещенный на шаровой головке вкладыш, выполненный из полимерного композиционного материала, характеризующегося хорошим сопротивлением износу и высоким антифрикционным свойством, отличающийся тем, что канавки имеют переменную площадь профиля по длине канавки.

2. Шаровой шарнир по п.1, отличающийся тем, что касательные к образующим каждой из канавок на цилиндрической поверхности хвостовика, построенные в любой точке рассматриваемой образующей, не параллельны оси симметрии корпуса шарнира; а касательные к образующим каждой из канавок на плоской торцевой опорной поверхности корпуса, построенные в любой точке рассматриваемой образующей, не перпендикулярны оси симметрии корпуса шарнира; таким образом, касательные, построенные к образующим каждой из канавок на цилиндрической поверхности хвостовика и на торцевой опорной поверхности корпуса, построенные в любых точках образующих, не перпендикулярны друг другу и образуют между собой угол α>90° и, тем самым, определяют линейно или нелинейно изменяющуюся площадь профиля канавок по длине, причем площадь тем меньше, чем рассматриваемый профиль канавки ближе к участку ее перехода с цилиндрической поверхности хвостовика на плоскую торцевую опорную поверхность корпуса шарнира.

| US 5499550 A, 19.03.1996 | |||

| ШАРНИРНАЯ СИСТЕМА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2401758C2 |

| US 2009208273 A1, 20.08.2009 | |||

| JP 2002372035 A, 26.12.2002 | |||

| US 6598697 B2, 29.07.2003. | |||

Авторы

Даты

2013-12-20—Публикация

2012-07-13—Подача