Группа изобретений относится к технологии изготовления адсорбента диоксида углерода, предназначенного для использования в средствах защиты органов дыхания.

Известен способ получения адсорбента диоксида углерода на основе гидроксидов щелочных и щелочноземельных металлов, предназначенного для использования в средствах защиты органов дыхания (заявка WO №2009/139664, МПК B01J 20/04, 2009 г.). Способ включает соединение гидроксидов щелочных и/или щелочноземельных металлов с волокнистым материалом, формование адсорбента в виде листа и сушку. Гидроксиды щелочных и/или щелочноземельных металлов используют в виде водной дисперсии (в частности, в виде суспензии, пасты или водного раствора), а соединение гидроксидов щелочных и/или щелочноземельных металлов с волокнистым материалом осуществляют путем размещения водной дисперсии между слоями волокнистого материала. Формование адсорбента осуществляют путем прокатывания между валками.

Однако такой способ не позволяет получить адсорбент со стабильными эксплуатационными характеристиками, поскольку в процессе соединения гидроксидов с волокнистым материалом сложно обеспечить равномерное распределение плотности продукта по длине листа и исключить образование неровностей на листе адсорбента. В результате при эксплуатации адсорбента в патронах дыхательных аппаратов происходит снижение стехиометрических характеристик адсорбента и, как следствие, уменьшение времени защитного действия дыхательного аппарата.

Известно устройство для получения адсорбента диоксида углерода (Патент РФ 2389544, МПК B01J 20/04, 2010 г.), включающее узел дозированной подачи исходного продукта (гидроксидов щелочных и/или щелочноземельных металлов), узел подачи подложки из волокнистого материала, узел формования, узел перемещения и сушильный агрегат. Конструктивное выполнение устройства обеспечивает возможность получения непрерывного гибкого листа адсорбента и стабильность технических характеристик по длине листа. При этом для обеспечения постоянной толщины листа адсорбента устройство снабжено установленным над узлом перемещения выравнивающим устройством.

Однако известное устройство не обеспечивает достаточно равномерную подачу исходного продукта, содержащего гидроксиды щелочных или щелочноземельных металлов, на волокнистый материал, что может привести к неравномерному распределению исходного продукта по поверхности волокнистого материала. Это приводит к нарушению стабильности характеристик получаемого листа адсорбента по длине.

Задачей группы изобретений является улучшение эксплуатационных характеристик адсорбента диоксид углерода.

Задача по объекту-способу решается тем, что в способе получения адсорбента диоксида углерода на основе гидроксидов щелочных и/или щелочноземельных металлов, включающем соединение гидроксидов щелочных и/или щелочноземельных металлов с волокнистым материалом, формование адсорбента в виде листа и сушку, перед формованием из волокнистого материала изготавливают оболочку, гидроксиды щелочных и/или щелочноземельных металлов дозируют в оболочку в виде пасты, края оболочки соединяют между собой.

Такой способ позволяет улучшить эксплуатационные характеристики получаемого адсорбента за счет обеспечения равномерного распределения плотности по длине листа и исключения возможности деформации листа.

Предпочтительно для получения адсорбента диоксида углерода использовать пасту, содержащую 10-60 мас.% гидроксида кальция (Са(ОН)2); 2-15 мас.% гидроксида щелочного металла (калий, натрий, литий или их смеси), остальное вода (Н2О). Использование такого состава пасты способствует оптимизации эксплуатационных характеристик адсорбента диоксида углерода и снижению влияния технологических факторов на конечные характеристики адсорбента. В частности, при увеличении выше указанных пределов содержания гидроксида кальция (Са(ОН)2) и гидроксидов щелочных металлов (калия, натрия, лития или их смесей) исходная паста теряет пластичность, что не позволяет изготовить механически прочный адсорбент в виде листа и обеспечить достижение максимальной сорбционной емкости адсорбента. При уменьшении указанных пределов содержания Ca(OH)2 и гидроксидов щелочных металлов (калия, натрия, лития или их смесей) исходный продукт получается с повышенной влажностью, что усложняет процесс сушки.

Предпочтительно после формования листа адсорбента осуществлять дополнительный его отжим с целью удаления избытка жидкости. Эта операция также минимизирует влияние технологических факторов на эксплуатационные характеристики адсорбента. Отжим может быть осуществлен обычным плоскопараллельным способом либо в центрифуге.

Задача решается по объекту-устройству тем, что устройство для изготовления адсорбента диоксида углерода, включающее узел дозированной подачи исходного продукта, узел подачи подложки из волокнистого материала, узел формования, узел перемещения и сушильный агрегат, дополнительно содержит узел сварки оболочки, а узел формования содержит формующий инструмент, взаимодействующий с подложкой и установленный на стойках с возможностью регулирования высоты, разворота относительно продольной оси и изменения угла наклона относительно узла перемещения.

Узел перемещения выполнен в виде снабженной узлом фиксации опорной площадки, соединенной с приводом возвратно-поступательного перемещения.

Формующий инструмент может быть выполнен в виде упругих пластин.

Формующий инструмент может быть выполнен в виде валков.

Формующий инструмент может быть выполнен в виде обращенных к поверхности адсорбента сопел, соединенных с компрессором.

На верхней поверхности опорной площадки закреплен лист из упругого влагонепроницаемого материала.

Такое конструктивное выполнение устройства обеспечивает равномерность распределения пасты внутри оболочки, исключает отслаивание пасты от оболочки после сушки и позволяет осуществлять калибровку адсорбента по толщине. При этом практически исключается возможность деформации листа адсорбента, связанной с образованием гофр на поверхности листа адсорбента, или образование воздушных включений внутри слоя адсорбента. В результате обеспечивается улучшение эксплуатационных характеристик адсорбента.

Дополнительное снабжение установки узлом сварки оболочки по незамкнутому периметру двух наложенных друг на друга слоев волокнистого материала и выполнения замыкающего сварного шва обеспечивает получение адсорбента в виде листа, образованного оболочкой с заключенной в нее пастой.

Выполнение узла перемещения в виде снабженной узлом фиксации опорной площадки, соединенной с приводом возвратно-поступательного перемещения, позволяет обрабатывать листы адсорбента любой длины, не превышающей длину опорной площадки. При рабочем ходе опорной пластины устройство для фиксации удерживает оболочку от смещения при протягивании оболочки через упругие клиновидные щели, образованные поверхностью опорной пластины и упруго изогнутой поверхностью упругих пластин либо радиусом валка. Простота достижения равномерной толщины адсорбента по всей площади оболочки достигается регулировкой начального положения формующего инструмента, который, взаимодействуя с оболочкой, перемещает из клина пасту в свободный объем оболочки.

Формующий инструмент может иметь различное конструктивное воплощение. Например, он может быть выполнен в виде упругих пластин, либо в виде валков, либо в виде обращенных к поверхности оболочки сопел, соединенных с компрессором. Это позволяет формовать адсорбенты с различной толщиной и использовать пасты с различными реологическими характеристиками.

Закрепление на верхней поверхности опорной площадки листа из упругого влагонепроницаемого материала обеспечивает упругое воздействие на пасту целевого продукта с двух сторон: сверху - упругими пластинами, снизу - за счет упругих свойств листа. Это обеспечивает равномерность толщины адсорбента, что улучшает его эксплуатационные характеристики.

На представленных чертежах изображены:

на фиг.1 показан общий вид устройства для получения адсорбента диоксида углерода;

на фиг.2 показана конструкция узла формования, вид сверху;

на фиг.3 - то же, что на фиг.2, вид сбоку;

на фиг.4 показан лист адсорбента;

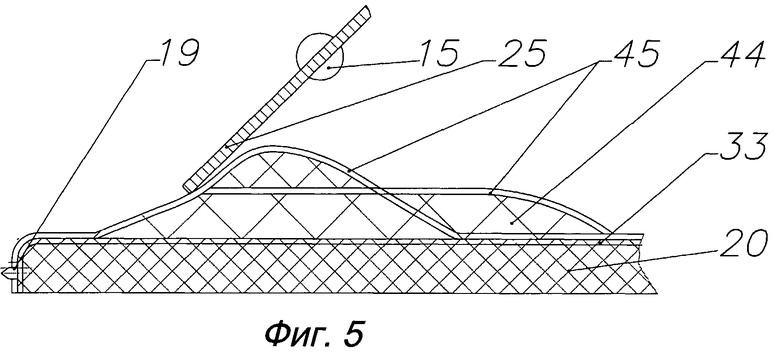

на фиг.5 показано взаимодействие упругой пластины с адсорбентом;

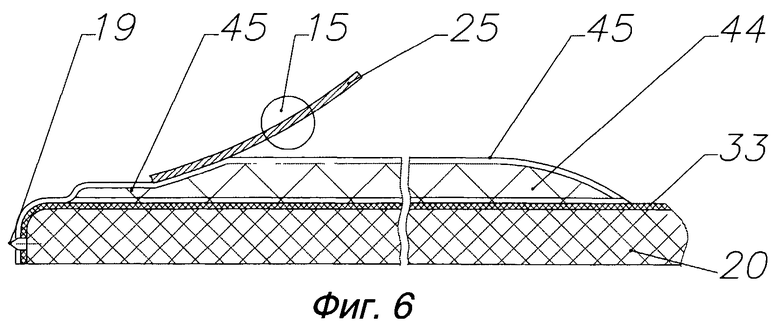

на фиг.6 показан характер деформации упругой пластины при окончательном формировании адсорбента;

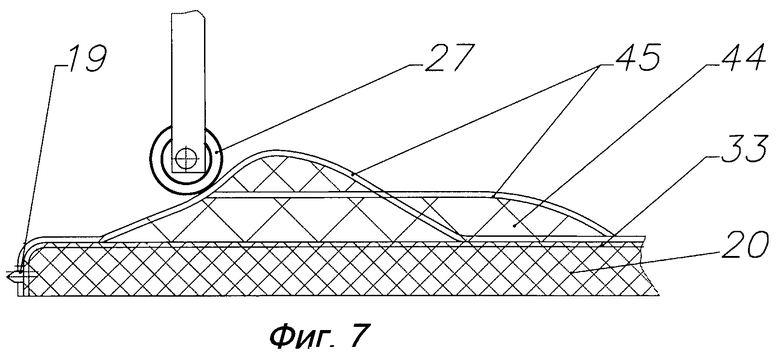

на фиг.7 показано взаимодействие валка с адсорбентом;

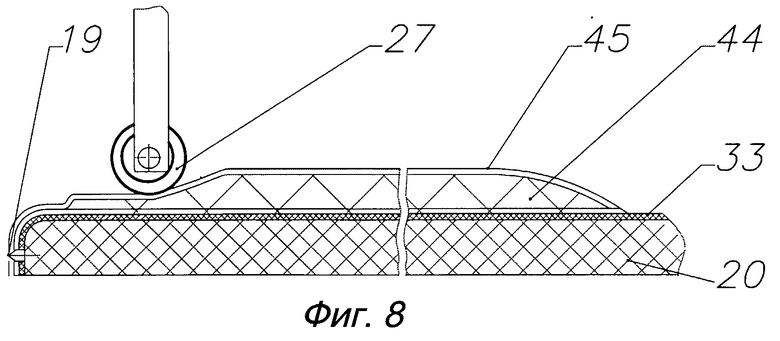

на фиг.8 показано то же, что на фиг.7, при окончательном формовании адсорбента;

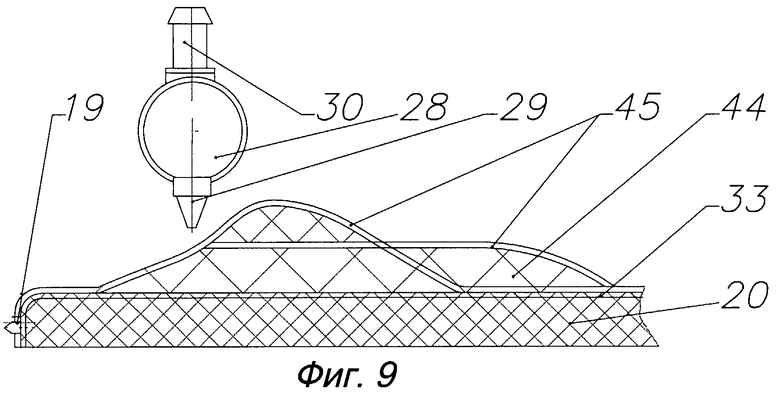

на фиг.9 показано взаимодействие струи сжатого воздуха с адсорбентом;

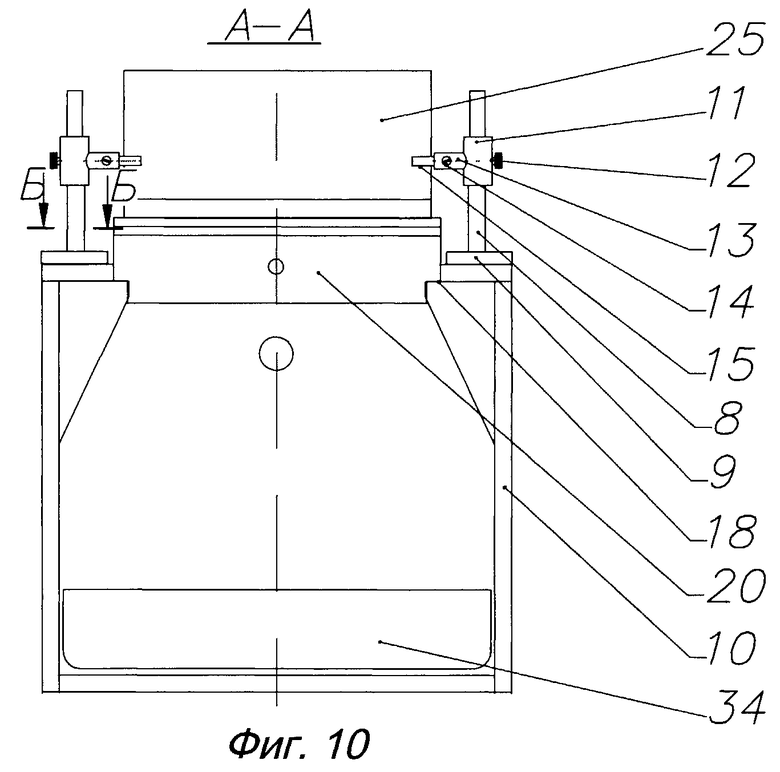

на фиг.10 показано сечение по А-А фиг.3;

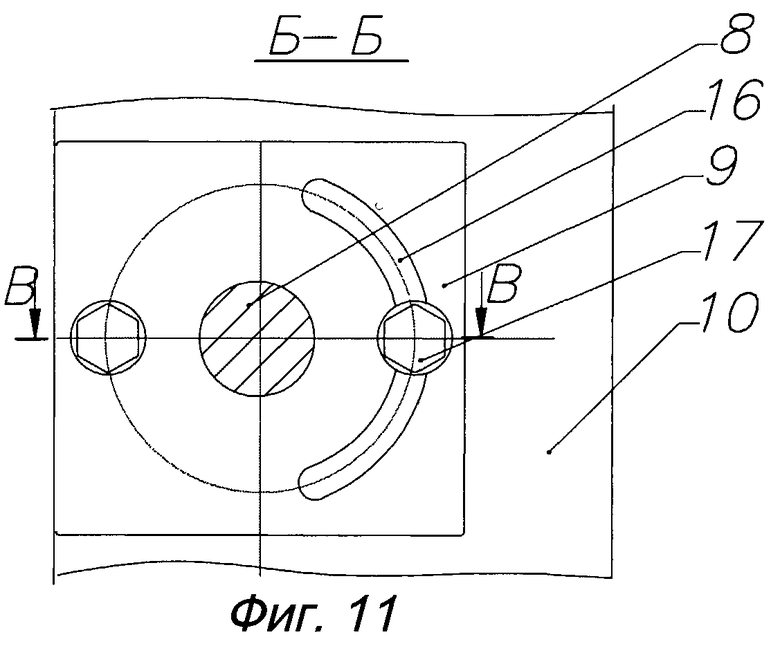

на фиг.11 показано сечение по Б-Б фиг.10;

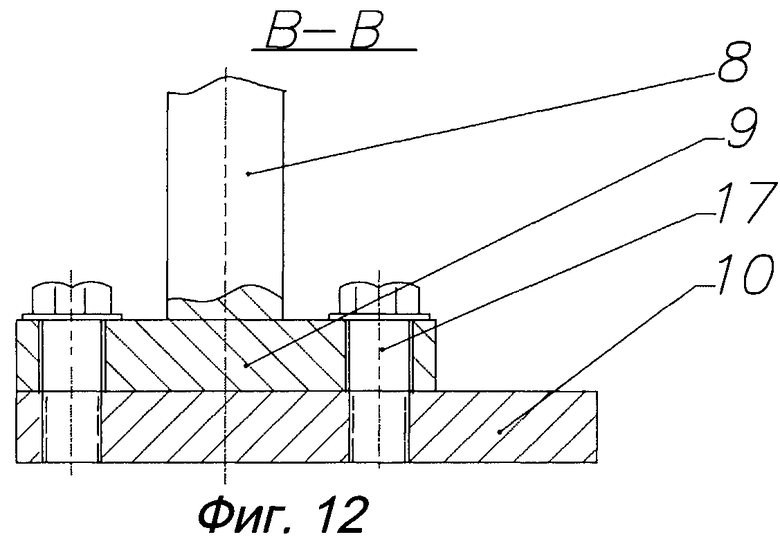

на фиг.12 показано сечение по В-В фиг.1;

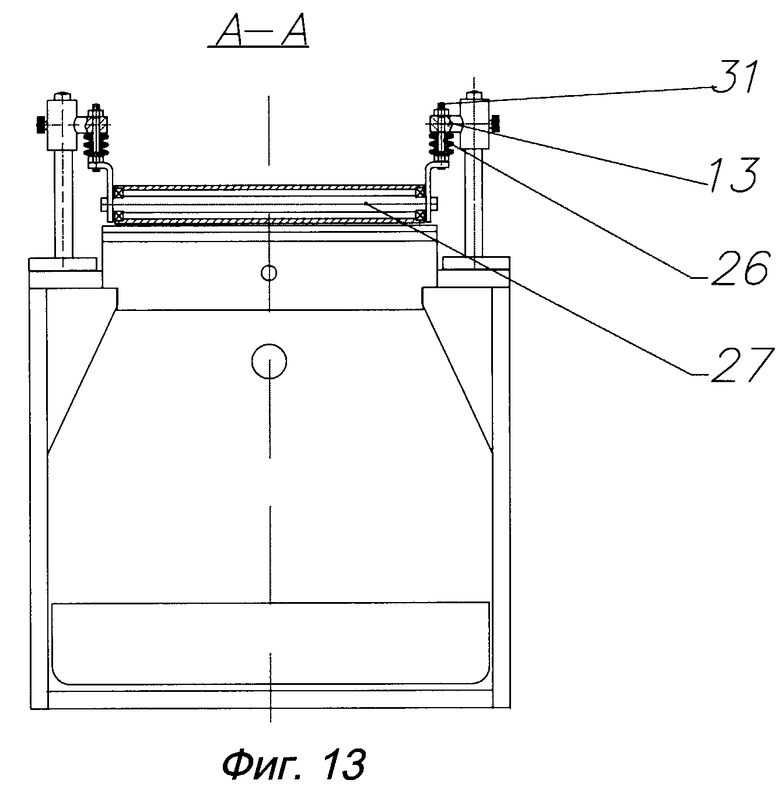

на фиг.13 показано то же, что на фиг.10, при использовании в качестве формующего инструмента валка с прижимным устройством;

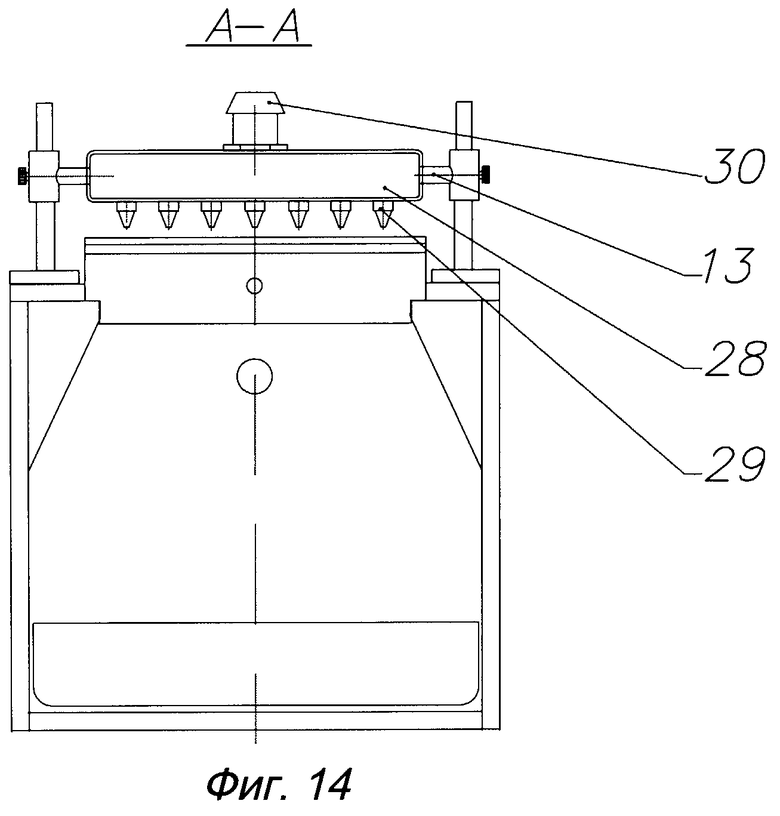

на фиг.14 показано то же, что на фиг.10, при использовании в качестве формующего инструмента в виде обращенных к поверхности адсорбента сопел, соединенных с компрессором;

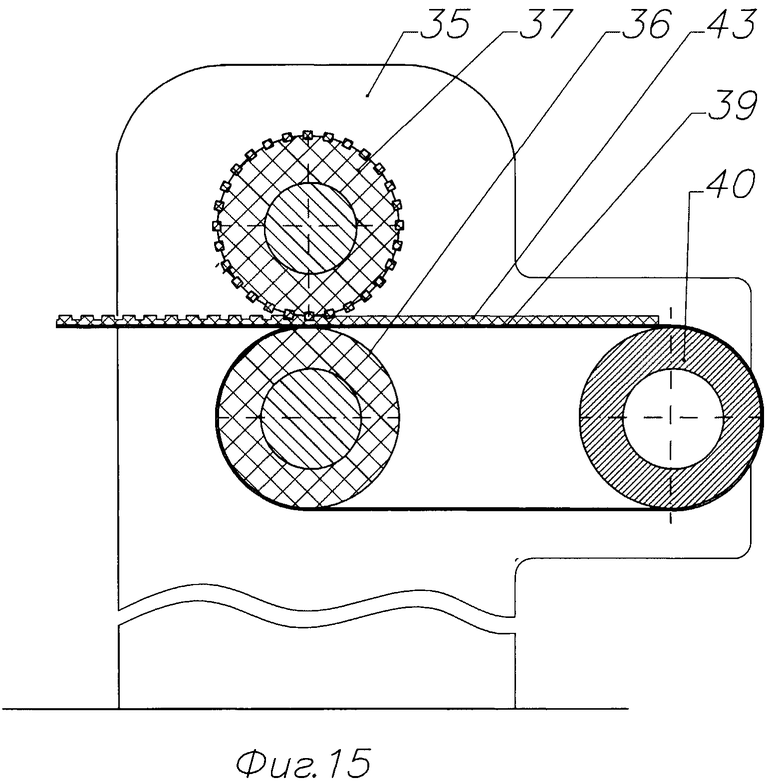

на фиг.15 показана конструкция узла формования;

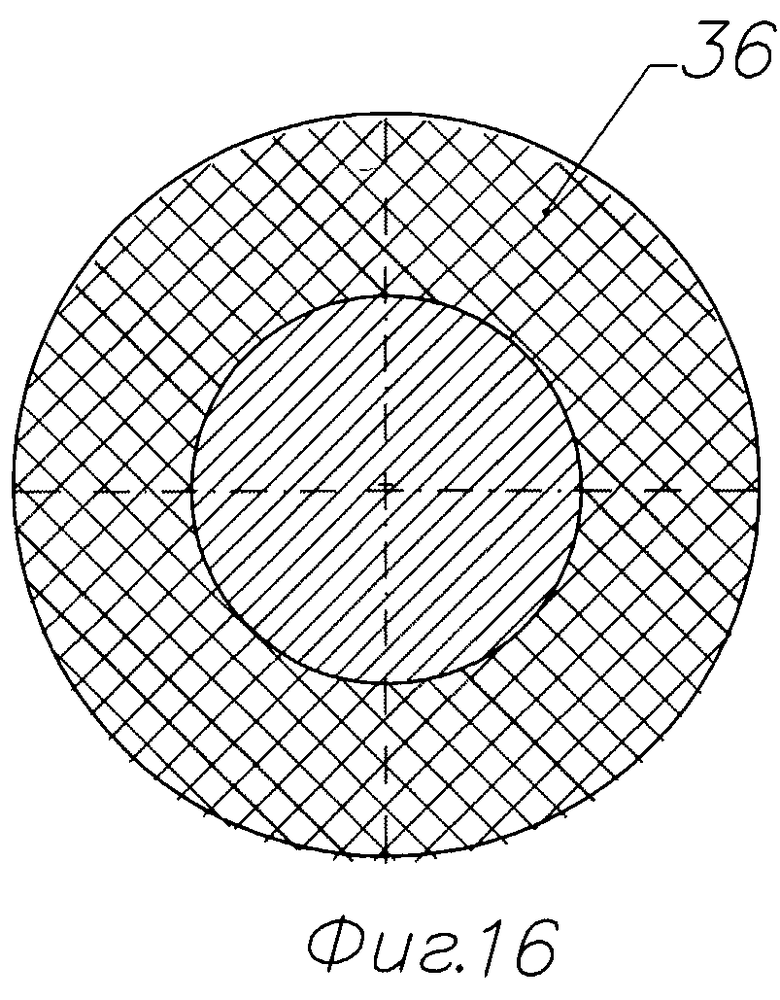

на фиг.16 показано сечение опорного валка;

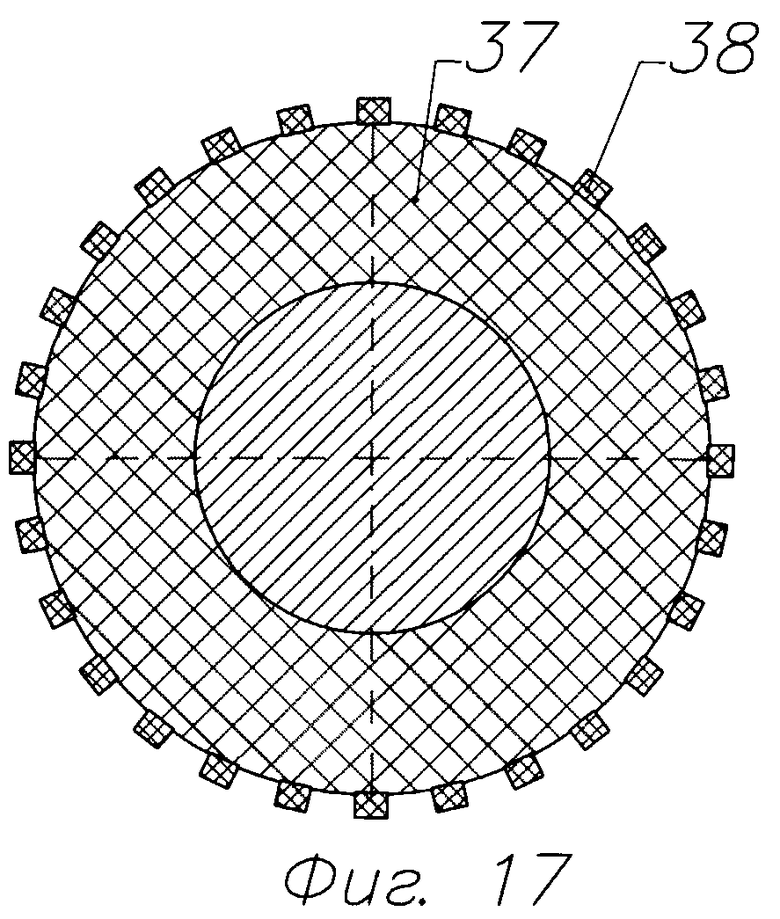

на фиг.17 показано сечение формующего валка.

Устройство содержит следующие элементы:

1 - узел дозированной подачи продукта;

2 - узел подачи подложки;

3 - узел формования;

4 - узел перемещения;

5 - сушильный агрегат;

6 - узел сварки оболочки;

7 - формующий инструмент;

8 - стойка;

9 - основание стойки;

10 - рама;

11 - вертикальная втулка;

12 - винтовой зажим;

13 - горизонтальная втулка;

14 - винтовой зажим;

15 - ось формующего инструмента;

16 - паз;

17 - болт;

18 - направляющая;

19 - узел фиксации;

20 - опорная площадка;

21 - привод перемещения;

22 - гибкая связь;

23 - шкив;

24 - натяжное устройство;

25 - упругая пластина;

26 - прижимное устройство;

27 - валок;

28 - коллектор;

29 - сопло;

30 - патрубок;

31 - болт;

32 - скос;

33 - лист из упругого материала;

34 - поддон;

35 - узел формования;

36 - опорный валок;

37 - формующий валок;

38 - выступ;

39 - транспортер;

40 - ролик натяжной;

41 - центрифуга;

42 - сушилка инфракрасного нагрева;

43 - лист адсорбента;

44 - паста;

45 - оболочка;

46 - приемный барабан;

47 - герметичная тара;

48 - дозатор.

Способ осуществляется следующим образом.

Из исходного волокнистого материала посредством сварки изготавливают оболочку. Между слоями оболочки помещают пасту, содержащую гидроксиды щелочных и/или щелочноземельных металлов. Открытие концы оболочки сваривают, тем самым формируют замкнутую оболочку с помещенной внутри пастой. Пасту выравнивают, и полученный лист подвергают сушке.

Пример 1

Из волокнистого нетканого полимерного материала делают две выкройки шириной 220 мм и длиной 1200 мм и накладывают друг на друга, совмещая края. На расстоянии 15 мм от края на термокомпрессионной сварочной машине выполняют два продольных и один поперечный сварные швы. При помощи смесителя готовят пасту с содержанием 2,1 мас.% КОН, 50,9 мас.% Са(ОН)2, остальное - вода.

Приготовленную пасту подают в оболочку дозатором в количестве 320 г. После этого производят сварку замыкающего торца оболочки, закрепляют полученную оболочку на опорной пластине и включают привод возвратно-поступательного движения опорной пластины. Взаимодействием с формующим инструментом в виде упругих пластин пасту равномерно распределяют внутри оболочки. Затем производят отжим избытка жидкости из полученного адсорбента в центрифуге диаметром 380 мм с частотой 1000 об/мин до достижения влажности 26 мас.%. Продолжительность отжима составляет 7 минут. Для достижения влажности 18 мас.% полученный лист адсорбента подвергают инфракрасной сушке, после чего производят обрезку свободного от пасты волокнистого нетканого полимерного материала и в виде рулона адсорбента помещают в герметичную тару.

Сорбционная емкость полученного адсорбента по диоксиду углерода составляет 120,4 дм3/кг.

Пример 2

Из рулонного волокнистого материала делают две выкройки шириной 180 мм и длиной 1000 мм и накладывают друг на друга, совмещая края. На расстоянии 15 мм от края на термокомпрессионной сварочной машине выполняют два продольных и один поперечный сварные швы. При помощи смесителя готовят пасту с содержанием 2,5 мас.% КОН, 57,8 мас.% Са(ОН)2, остальное - вода. Полученную пасту подают в оболочку дозатором в количестве 250 г. После этого производят сварку оболочки замыкающего торца, закрепляют в распределительном устройстве на опорной пластине и включают привод возвратно-поступательного движения опорной пластины. Взаимодействием с формующим инструментом в виде валков пасту равномерно распределяют внутри оболочки. Затем производят отжим избытка жидкости из пасты в центрифуге диаметром 380 мм с частотой 1000 об/мин с использованием объемной сетки с размером ячеек 5×5 мм в течение 5 минут. После этого производят профилирование полученного листа адсорбента для образования канавок на его поверхности с размерами 0,8×2,0 мм. Сушку листа осуществляют в сушилке инфракрасного нагрева.

Сорбционная емкость полученного адсорбента по диоксиду углерода составляет 128,1 дм3/кг.

Устройство для изготовления адсорбента диоксида углерода содержит узел дозированной подачи исходного продукта 1, узел подачи подложки из волокнистого материала 2, узел формования 3, узел перемещения 4, сушильный агрегат 5 и узел сварки оболочки 6. Узел формования 3 содержит формующий инструмент 7, установленный на стойках 8. Стойки 8 в нижней части снабжены основаниями стоек 9 в виде прямоугольных пластин, которыми стойки крепятся к раме 10. На каждой стойке 8 с возможностью поворота и вертикального перемещения установлена вертикальная втулка 11, фиксация в заданном положении осуществляется винтовым зажимом 12. Вертикальная втулка 11 выполнена за одно целое с горизонтальной втулкой 13, в которой фиксируется винтовым зажимом 14 ось 15 формующего инструмента 7. Основание 9 снабжено пазом 16 и закреплено на раме 10 болтами 17 с возможностью поворота относительно продольной оси и изменения угла разворота относительно узла перемещения 4.

Узел перемещения 4 выполнен в виде установленной на направляющих 18 и снабженной узлом фиксации 19 опорной площадки 20, соединенной с приводом возвратно-поступательного перемещения 21 гибкой связью 22 в виде троса через шкив 23 и натяжное устройство 24. Формующий инструмент 7 может быть выполнен в виде упругих пластин 25, как показано на фиг.10, либо, как показано на фиг.14, в виде снабженных прижимным устройством 26 валков 27, либо в виде коллектора 28, снабженного соплами 29 и патрубком 30, соединенным с компрессором (не показан). В качестве прижимного устройства 26 могут использоваться противовесы, упругие элементы и т.д. На фиг.13 упругий элемент показан в виде пакета тарельчатых пружин, установленных на болтах 31. На заднем торце опорной площадки 20 выполнен скос 32. На верхней поверхности опорной площадки 20 закреплен лист из упругого материала 33, в качестве которого может использоваться лист из кислотощелочестойкой резины. В нижней части рамы 10 установлен поддон 34. Устройство включает также узел формования 35, содержащий опорный валок 36 и формующий валок 37, на котором выполнены выступы 38. Опорный валок 36 соединен с транспортером 39 натяжным роликом 40. После узла формования 3 установлена центрифуга 41.

Сушильный агрегат 5 выполнен в виде сушилки инфракрасного нагрева 42. Лист адсорбента 43 включает пасту 44, заключенную в подложку. Устройство также содержит приемный барабан 46 и герметичную тару 47. Узел дозированной подачи исходного продукта 1 содержит дозатор 48.

Устройство работает следующим образом.

Из узла подачи подложки 2 на раскрой подаются 2 слоя волокнистого материала. Оболочка из исходного волокнистого материала 45 сваривается по незамкнутому периметру в узле сварки оболочки 6 (фиг.1) и подается в узел дозированной подачи продукта 1. В узле дозированной подачи продукта 1 дозатором 48 между слоями оболочки 45 подается паста 44, после чего заваривается открытая сторона оболочки 45. Заготовка листа сорбента 43 устанавливается в узел формования 3, для чего один конец заготовки закрепляется в узле фиксации 19 опорной площадки 29, а сама заготовка укладывается на лист из упругого материала 33. При этом опорная площадка 20 должна находиться в крайнем левом положении относительно рамы 10. При включении узла перемещения 4 привод перемещения 21, соединенный гибкой связью 22 со шкивом 23 и натяжным устройством 24, перемещает опорную площадку 20 по направляющим 18 рамы 10 в крайнее правое положение. При этом оболочка 45 взаимодействует с формующим инструментом 7, который закреплен на стойках 8, благодаря чему происходит равномерное распределение пасты 44 внутри оболочки 45. Полученный лист адсорбента 43 подвергается обезвоживанию в центрифуге 41, после чего подается транспортером 39 в узел формования 35, в котором на поверхности листа адсорбента 43 формуются поперечные канавки. Сформованный лист адсорбента 43 подается транспортером 39 в сушильный агрегат 5 и после досушивания до заданной влажности поступает на приемный барабан 46, а затем в виде рулонов укладывается в герметичную тару 47.

Ниже дано описание работы отдельных узлов.

Узел формования (фиг.2 и 3) обеспечивает подвод формующего инструмента 7 к поверхности листа адсорбента 45 путем перемещения вертикальных втулок 11 вместе с горизонтальными втулками 13 по стойкам 8 в вертикальной плоскости на заданную высоту относительно формуемого листа адсорбента 43 для последовательного перемещения пасты 44 в оболочке 45. Этому способствует также поворот осей формующего инструмента 15 в горизонтальной плоскости. Положение формующего инструмента 7 фиксируется винтовыми зажимами 12 и 14. Для равномерного распределения пасты 44 по длине листа выполняется разворот формующего инструмента 7 путем поворота оснований стоек 9 со смещением пазов 16 относительно болтов 17.

На фиг.5 и 6 показана работа формующего инструмента 7 в виде упругих пластин 25. По ходу движения узла перемещения 4 угол наклона упругих пластин 25 уменьшается в диапазоне от 80° до примерно 15°, обеспечивающем уменьшение величины отклонений толщины листа адсорбента 43 по всей длине. На фиг.7 и 8 показан процесс формования с использованием валков 27, которые под действием прижимного устройства 26 могут перемещаться в вертикальной плоскости вместе с болтами 31. При этом валки могут быть развернуты под углом к направлению движения листа адсорбента 43. На фиг.9 показан процесс формования листа адсорбента 43 сжатым воздухом, который подается в коллектор 28 через патрубок 30 и выходит через сопла 29. Регулирование процесса формования достигается изменением положения коллектора 28 путем перемещения вертикальных втулок 11 по стойкам 8 с последующим закреплением их положения винтовыми зажимами 12. Угол наклона коллектора 28 регулируется путем разворота осей 15 в горизонтальных втулках 13 с последующим закреплением их положения винтовыми зажимами 14. Разворот коллектора 28 относительно продольной оси узла перемещения 5 осуществляется поворотом оснований 9 с последующей затяжкой болтов 17. Все эти регулировочные установки подбираются опытным путем и зависят от размеров листа адсорбента 43 и реологических свойств пасты 44. После окончания формования листа адсорбента 43 узел перемещения 4 возвращается приводом перемещения 21 в исходное положение. При этом упругие пластины 25 или подпружиненные валки 27 отжимаются вверх скосом 32.

Отформованный лист адсорбента 43 отделяется от узла фиксации 19 и помещается в сушильный агрегат 5, в котором подвергается сушке инфракрасным нагревом до достижения заданной влажности листа адсорбента 43.

При необходимости дополнительного формования листа адсорбента 43 после отжима избытка жидкости в центрифуге 41 лист адсорбента 43 подается на транспортер 39 узла формования 35 (см. фиг.15). При вращении опорного валка 36 транспортер 39 подает отформованный лист адсорбента 43 в зазор между опорным валком 36 и формующим валком 37, при этом выступы 38 отпечатываются на верхней поверхности листа адсорбента 43, образуя поперечные канавки. При этом натяжной ролик 40 исключает пробуксовку транспортера 39. Из узла формования 35 лист адсорбента 43 подается в сушильный агрегат 5.

Высушенный лист адсорбента 43 наматывается на приемный барабан 46 устройства и в виде рулона помещается в герметичную емкость 47. После окончания работы рабочие поверхности промываются водой, стоки собираются в поддоне 34, в котором они нейтрализуются и переводятся в растворимое состояние для сброса в канализацию.

Способ и устройство просты в аппаратурном исполнении и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2600758C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2381831C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2565172C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2484891C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОГЛОТИТЕЛЕЙ КИСЛЫХ ГАЗОВ | 2008 |

|

RU2389544C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2547514C2 |

| КАССЕТА ДЛЯ ПОГЛОТИТЕЛЬНОГО ПАТРОНА | 2009 |

|

RU2399393C1 |

| КАРТРИДЖ ПОГЛОТИТЕЛЬНОГО ПАТРОНА | 2010 |

|

RU2436609C1 |

| КАССЕТА ДЛЯ ПОГЛОТИТЕЛЬНОГО ПАТРОНА | 2009 |

|

RU2400272C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБИРУЮЩЕГО ЭЛЕМЕНТА | 2014 |

|

RU2569358C1 |

Группа изобретений относится к технологии получения адсорбента диоксида углерода. Способ получения адсорбента диоксида углерода на основе гидроксидов щелочных и/или щелочноземельных металлов включает соединение гидроксидов щелочных и/или щелочноземельных металлов с волокнистым материалом, формование адсорбента в виде листа и сушку. Перед формованием из волокнистого материала изготавливают оболочку, гидроксиды щелочных и/или щелочноземельных металлов дозируют в оболочку в виде пасты и края оболочки соединяют между собой. После отжима избытка жидкости производят сушку листа адсорбента диоксида углерода инфракрасным нагревом до остаточной влажности 15-25 мас.%. Устройство для изготовления адсорбента диоксида углерода содержит узел дозированной подачи исходного продукта (1), узел подачи подложки из волокнистого материала (2), узел формования (3), узел перемещения (4), сушильный агрегат (5) и узел сварки оболочки (6). Узел формования (3) содержит формующий инструмент (7), установленный на стойках (8). Стойки (8) в нижней части снабжены основаниями стоек (9) в виде прямоугольных пластин, которыми стойки (8) крепятся к раме (10). На каждой стойке (8) с возможностью поворота и вертикального перемещения установлена вертикальная втулка (11), фиксация в заданном положении осуществляется винтовым зажимом (12). Вертикальная втулка (11) выполнена за одно целое с горизонтальной втулкой (13), в которой фиксируется винтовым зажимом (14) ось (15) формующего инструмента (7). Основание (9) снабжено пазом (16) и закреплено на раме (10) болтами (17) с возможностью поворота относительно продольной оси и изменения угла разворота относительно узла перемещения (4). Группа изобретений позволяет улучшить эксплуатационные характеристики адсорбента диоксида углерода. 2 н. и 4 з.п. ф-лы, 17 ил.

1. Устройство для изготовления адсорбента диоксида углерода, включающее узел дозированной подачи исходного продукта, узел подачи подложки из волокнистого материала, узел формования, узел перемещения и сушильный агрегат, отличающееся тем, что дополнительно содержит узел сварки оболочки, устройство для подачи между слоями волокнистого материала пасты, а узел формования снабжен формующим инструментом, установленным на стойках с возможностью регулирования высоты, разворота относительно продольной оси и изменения угла наклона относительно узла перемещения, выполненного в виде опорной площадки, снабженной узлом фиксации замкнутой оболочки и соединенной с приводом возвратно-поступательного перемещения, а на верхней поверхности опорной площадки закреплен лист из упругого влагонепроницаемого материала.

2. Устройство по п.1, отличающееся тем, что формующий инструмент выполнен в виде упругих пластин.

3. Устройство по п.1, отличающееся тем, что формующий инструмент выполнен в виде валков с прижимным устройством.

4. Устройство по п.1, отличающееся тем, что формующий инструмент выполнен в виде обращенных к поверхности оболочки сопел, соединенных с компрессором.

5. Устройство по п.1, отличающееся тем, что дополнительно содержит узел изготовления оболочки, снабженный сварочным устройством для сварки по незамкнутому периметру двух наложенных друг на друга слоев волокнистого материала и выполнения замыкающего сварного шва, а сушильное устройство выполнено в виде центробежной сушилки.

6. Способ получения адсорбента диоксида углерода на основе гидроксидов щелочных и/или щелочноземельных металлов с использованием устройства по п.1, включающий соединение гидроксидов щелочных и/или щелочноземельных металлов с волокнистым материалом, формование адсорбента в виде листа и сушку, отличающийся тем, что перед формованием из волокнистого материала изготавливают оболочку, гидроксиды щелочных и/или щелочноземельных металлов дозируют в оболочку в виде пасты, края оболочки соединяют между собой, после чего осуществляют формование посредством перемещения оболочки с пастой относительно формующего инструмента, выполненного в виде упругих пластин или подпружиненных валков или в виде обращенных к поверхности оболочки сопел, соединенных с линией сжатого воздуха, которые устанавливают на стойках с возможностью регулирования высоты, разворота относительно продольной оси и изменения угла наклона относительно узла перемещения, выполненного в виде опорной площадки, снабженной узлом фиксации замкнутой оболочки и соединенной с приводом возвратно-поступательного перемещения.

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2381831C2 |

| КАССЕТА ДЛЯ ПОГЛОТИТЕЛЬНОГО ПАТРОНА | 2009 |

|

RU2399393C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОГЛОТИТЕЛЕЙ КИСЛЫХ ГАЗОВ | 2008 |

|

RU2389544C2 |

| US 7326280 A, 28.07.2005 | |||

| US 5964221 A, 12.10.1999. | |||

Авторы

Даты

2013-12-27—Публикация

2011-08-05—Подача