Изобретение относится к способам получения адсорбента диоксида углерода на основе гидроксидов щелочных и/или щелочноземельных металлов, предназначенного для использования в средствах защиты органов дыхания.

Известен способ изготовления поглотителя диоксида углерода на основе гидроксидов щелочных и щелочноземельных металлов для дыхательных систем (патент США 5964221, НКИ 128/205.12, 1999 г.), по которому порошок адсорбента диоксида углерода, в частности Sodasorb, выпускаемого фирмой W.R.Grace and Co. и состоящего из смеси гидроксида кальция, гидроксида натрия и гидроксида калия, смешивают с порошком полимера, в частности полиэтилена с высоким молекулярным весом. Смешение осуществляют в экструдере, при этом в смесь инжектируют смазочный материал (минеральное масло). Смешение осуществляют при нагревании, при этом полимер растворяется в смазочном материале, что обеспечивает однородное смешение полимера с адсорбентом. Полученную смесь экструдируют в композитный лист или иную форму. При необходимости лист каландруют, пропуская его между двумя валками. После охлаждения листа удаляют смазочный материал обработкой листа растворителем, в частности гексаном, после чего удаляют растворитель продувкой сухим азотом. Дополнительно проводится операция термоусадки полимера.

Полученные листы поглотителя диоксида углерода сворачивают в рулон и в виде картриджа устанавливают в патроне дыхательной системы, при этом листы могут быть размещены между проницаемыми мембранами. Либо можно отлить под давлением этот материал с любым заданным контуром, например, в виде ребер на листе. Все варианты конструкции листа адсорбирующего вещества имеют гидрофобную поверхность. Содержание необходимого количества влаги обеспечивается нанесением водно-спиртовой смеси.

Однако этот способ изготовления адсорбента СО2 является технологически сложным. Ко всем недостаткам по вышеуказанному способу следует отнести дополнительные операции термоусадки адсорбента и продувки сухим азотом, что существенно повышает затраты на изготовление адсорбента и снижает качество адсорбента.

Известен способ изготовления поглотителя диоксида углерода на основе гидроксидов щелочных и щелочноземельных металлов для дыхательных систем (патент США 5165399, НКИ 128/205.12, 1992 г.), по которому адсорбент диоксида углерода на основе гидроксидов щелочных и/или щелочноземельных металлов соединяют с волокнистым материалом путем смешения порошкообразного адсорбента с волокнистым материалом, например в высокоскоростном смесителе, и смесь формуют в виде листа. Для формования смесь диспергируют в жидкость, в качестве которой используется любая жидкость, которая не растворяет адсорбент и волокнистый материал, и полученную дисперсию отливают в форме листа обычным способом изготовления бумаги. Лист подвергают сушке.

Для повышения прочности адсорбента лист размещают между двумя слоями мембраны или проницаемой ткани и соединяют полученные слои в форме «сэндвича», например, ультразвуком или способом прошивного или иглопробивного скрепления многослойного материала, применяющихся в технологии получения нетканых материалов. Полученные листы компонуют соответствующим образом для использования в дыхательной системе.

Альтернативно смесь волокнистого материала и гидроксида металла может гранулироваться. Гранулы могут включаться в структуру листа сухим способом. Например, гранулированный адсорбент распределяют между двумя листами проницаемой мембраны и осуществляют их соединение иглопробивным способом.

Мембрана или ткань могут компоноваться с адсорбентом до или после образования листа (пластины). В этом случае диспергированную в соответствующем растворителе смесь компонентов выливают на слой проницаемой ткани типа, например Nomex, используя технику бумажного производства. Лист высушивают и накладывают сверху второй лист из проницаемой ткани. Двухслойная структура механически обрабатывается, например, на иглопробивных станках.

Однако этот способ не позволяет получить адсорбент с достаточной реакционной способностью к диоксиду углерода, поскольку, во-первых, происходит капсулирование полимером частиц активного компонента адсорбента, что снижает его реакционную способность к диоксиду углерода. Во-вторых, обработка адсорбента на иглопробивных станках нарушает и уплотняет его структуру, снижает порозность слоя, а следовательно, газопроницаемость адсорбента, что в результате понижает реакционную способность к диоксиду углерода.

В-третьих, использование в процессе изготовления адсорбента гидрофобных материалов приводит к снижению содержания воды в составе адсорбента и, соответственно, к снижению реакционной способности к диоксиду углерода.

Кроме того, этот способ является сложным и периодическим, при этом лимитирующими стадиями технологического процесса является диспергирование смеси в жидкость и отделение твердой фазы. При этом применение в известном способе органических компонентов создает угрозу выделения токсичных примесей в газовоздушную смесь в процессе эксплуатации дыхательного аппарата пользователем.

Известен способ изготовления адсорбента диоксида углерода на основе гидроксидов щелочных и щелочноземельных металлов для дыхательных систем (патент США 7326280, МПК В01Д 53/02, 2008 г.), по которому осуществляют экструдирование смеси порошков гидроксида металла, в частности безводного гидроксида лития, и полиэтилена с добавлением смазочного материала (минерального масла) с образованием листа. Для экструдирования материала в плоский лист может использоваться нагретая матрица. Экструдированный материал может быть поджат между двумя валками каландра, один из которых гладкий, а второй снабжен канавками, за счет которых на листе материала формируются выступы. Лист приобретает ребристую форму, что обеспечивает создание необходимых каналов для потока газа при эксплуатации поглотителя.

Ребристый лист можно охладить до температуры ниже точки плавления полиэтилена и затем смотать в рулон. Один из примеров экструдированного состава включает (в % масс.): гидроксид лития 65,3; смазка 33; полиэтилен 1,7.

Далее осуществляют процесс экстракции с целью удаления смазки в рулоне. Для этого рулоны насыщаются гексаном, затем нагреваются и высушиваются в вакууме до полного удаления гексана. После охлаждения рулоны хранятся при температуре окружающей среды в атмосфере, свободной от диоксида углерода.

Для эффективного удаления диоксида углерода осуществляют гидратацию адсорбента перед использованием. Гидратация ребристых листов осуществляется путем равномерного нанесения жидкой воды на поверхность листа.

Однако применение органического полимерного материала снижает газопроницаемость адсорбента и доступ диоксида углерода к активному компоненту - гидроксиду металла. В итоге понижается реакционная способность адсорбента к диоксиду углерода.

Кроме того, этот способ изготовления адсорбента СО2 является технологически сложным и включает много стадий: смешение исходных компонентов порошков безводного гидроксида лития и полиэтилена с добавлением смазочного материала, экструзию полученной смеси, удаление органического компонента экстракцией полученного адсорбента гексаном с последующим его испарением путем термической обработки в вакууме и гидратацию безводного адсорбента.

Способ изготовления адсорбента лимитируется использованием низкопроизводительной вакуумной обработки, а операция увлажнения адсорбента не обеспечивает равномерного распределения влаги по всему объему листового адсорбента, что отрицательно влияет на сорбционную активность адсорбента к диоксиду углерода.

Известен способ изготовления адсорбента диоксида углерода на основе гидроксидов щелочных и щелочноземельных металлов для дыхательных систем (заявка WO 2009/139664, МПК B01J 20/04, 2009 г.), который включает соединение гидроксидов щелочных и/или щелочноземельных металлов с волокнистым материалом, формование адсорбента в виде листа и сушку, при этом гидроксиды щелочных и/или щелочноземельных металлов используют в виде водной дисперсии, а соединение гидроксидов щелочного и/или щелочноземельного металла с волокнистым материалом осуществляют путем размещения водной дисперсии между слоями волокнистого материала.

Формование адсорбента в виде листа осуществляют путем прокатывания между валками.

В качестве волокнистого материала используют пористый волокнистый материал или нетканый щелочестойкий материал с низкой удельной плотностью.

Водную дисперсию используют в виде пасты, в виде суспензии или в виде раствора.

Способ получения адсорбента осуществляют следующим образом.

Исходные компоненты гидроксид щелочного и/или щелочноземельного металла смешивают с водой до образования водной дисперсии, которая может иметь консистенцию пасты или суспензии либо может быть в виде раствора. Водную дисперсию наносят на слой пористого волокнистого материала (тканого или нетканого), в качестве которого могут быть использованы любые материалы, например стеклобумага, стекломат, термостойкие негорючие материалы типа Nomex, Kevlar (фирмы Du Pont, США), Русар, Арселон (Россия) или любые другие щелочестойкие материалы с низкой удельной плотностью.

В качестве гидроксидов металлов могут быть использованы гидроксиды щелочных и/или щелочноземельных металлов такие, как гидроксид калия, гидроксид натрия, гидроксид лития, гидроксид кальция, гидроксид магния и другие, обладающие химической активностью к диоксиду углерода.

На полученный на предыдущей стадии слой волокнистого материала с водной дисперсией накладывают второй слой пористого волокнистого материала и осуществляют формование полученной структуры (композиции) в виде листа обычным способом, например прокаткой валками.

Полученный лист адсорбента подвергают сушке обычным способом, например в лабораторном или промышленном электрошкафу с вентиляцией воздухом. При этом параметры сушки устанавливают в зависимости от заданного содержания остаточной влаги в адсорбенте.

Далее листы адсорбента, в зависимости от назначения, сворачивают в рулон и помещают в картридж, получая тем самым переснаряжаемый патрон для очистки выдыхаемого воздуха от диоксида углерода для аппарата индивидуального пользования, или адсорбент применяют в виде изготовленных листов, размещая в соответствующее приспособление (устройство, конструкцию) в системах очистки воздуха замкнутых объемов.

Этот способ позволяет упростить технологию изготовления химического адсорбента диоксида углерода. Однако он позволяет изготавливать химический адсорбент только в форме листов или листов, свернутых в рулон, предназначенных для изготовления картриджей для средств защиты органов дыхания. Изготовление других форм адсорбента с целью расширения ассортимента его использования в других областях техники затруднительно, так как при раскрое листового химического адсорбента наблюдается его крошение, просыпание, поскольку частицы адсорбента не прочно закреплены и свободно размещены между двумя слоями пористого волокнистого материала, из чего следует, что листовой химический адсорбент имеет недостаточно высокие механические характеристики. Кроме того, способ получения химического адсорбента по вышеуказанному способу не позволяет увеличить хемосорбционные характеристики или реакционную способность адсорбента к диоксиду углерода, поскольку не представляется возможным получение адсорбента в форме листов толщиной менее 1,5 мм. Количество поглощенного диоксида углерода в динамических условиях не превышает 130,7 л/кг.

Задачей изобретения является улучшение эксплуатационных характеристик адсорбента.

Техническим результатом изобретения является повышение реакционной способности адсорбента к диоксиду углерода, его механической прочности и низкое сопротивление потоку газа.

Технический результат достигается изобретением, согласно которому в способе изготовления химического адсорбента диоксида углерода, включающем образование дисперсии гидроксидов щелочных и/или щелочноземельных металлов и формование адсорбента, образование дисперсии осуществляют смешением порошков гидроксидов щелочных и/или щелочноземельных металлов с волокнообразующим полимером и органическим растворителем. При этом в качестве волокнообразующего полимера используют фторполимер, а в качестве органического растворителя используют ацетон. Смешение исходных компонентов осуществляют при соотношении порошок гидроксидов щелочных и/или щелочноземельных металлов/фторполимер равном 70-85/30-15% весовых, а количество растворителя составляет 4,0-6,8 мл на 1 грамм фторполимера. Формование осуществляют воздействием на дисперсию электростатического поля (метод электроформования), после чего проводят увлажнение формованного материала водой либо щелочным раствором до содержания воды в химическом адсорбенте диоксида углерода от 15 до 21%.

Предпочтительно увлажнение полученного после формования материала проводить щелочными растворами, в качестве которых целесообразно использование растворов гидроксида калия или натрия. Из-за гидрофобности волокнообразующего полимера процесс увлажнения полученных хемосорбентов до требуемого значения с помощью воды (или водяного пара) протекает довольно медленно, однако использование водных растворов гидроксидов натрия или калия позволяет существенно сократить время протекания данной операции и обеспечивает равномерное распределение воды в хемосорбенте, что способствует повышению реакционной способности хемосорбента к диоксиду углерода и его динамической емкости.

Использование в качестве волокнообразующего полимера фторполимеров обусловлено следующими аспектами. Во-первых, полимер должен обладать высокой устойчивостью к агрессивным химическим средам (щелочам) для предотвращения его разрушения в процессах формования, хранения и эксплуатации. Во-вторых, поскольку полученные по изобретению материалы предназначены для использования в средствах защиты органов дыхания, все используемые при их изготовлении компоненты и продукты их взаимодействия в процессе синтеза и эксплуатации не должны представлять токсикологической угрозы организму человека.

Содержание в дисперсии для формования исходных компонентов в указанных количествах определяет не только реологические свойства дисперсии, влияющие на продолжительность и интенсивность ее перемешивания для гомогенизирования, но и устойчивость композиции в гомогенном состоянии, а также условия и способы ее формования. Последнее крайне важно для получения однородных по своему составу изготовленных методом электроформования химических адсорбентов (хемосорбентов) диоксида углерода и снижения их дефектности.

Кроме того, количество растворителя и размер его молекул оказывают существенное влияние на формирование пористой структуры формованных химических адсорбентов диоксида углерода в процессе его удаления на стадии формования, что находится в тесной взаимосвязи с механическими свойствами полученных материалов и кинетическими параметрами процессов хемосорбции диоксида углерода при их эксплуатации.

Растворитель является порообразователем. При его удалении из сырого изделия в процессе формования образуется множество сквозных транспортных пор диаметром до 10 мкм (вторичная пористая структура формованного хемосорбента), определяющих кинетику процесса массопереноса сорбата в процессе хемосорбции. Количество растворителя, определенное экспериментальным путем, напрямую связано с морфологией вторичной пористой структуры формованного хемосорбента. Установленное оптимальное количество растворителя составляет 4,0-6,8 мл на 1 грамм волокнообразующего полимера.

Снижение количества растворителя ниже указанного значения не только ухудшает механические и адсорбционные свойства формованного хемосорбента, но и усложняет процесс его формования в виде волокна вследствие высокой вязкости дисперсии. Первое может быть объяснено как уменьшением количества транспортных пор, образующихся при удалении растворителя (что вызывает рост диффузионного сопротивления и ведет к снижению кинетики массопереноса диоксида углерода), так и неоднородностью структуры получаемых формованных хемосорбентов вследствие неравномерного распределения частиц гидроксидов щелочных и/или щелочноземельных металлов в объеме полимера. Увеличение количества растворителя выше указанного значения не приводит к кардинальному улучшению эксплуатационных характеристик формованного хемосорбента, однако отрицательно сказывается на его себестоимости и оказывает дополнительное негативное воздействие как на обслуживающий персонал, так и на окружающую среду.

Смешение порошка гидроксидов щелочных и/или щелочноземельных металлов и фторполимера желательно осуществлять в твердой форме и растворитель вводить в полученную смесь. При этом весовое соотношение порошок гидроксидов щелочных и/или щелочноземельных металлов/фторполимер целесообразно поддерживать равным 70-85/30-15.

При содержании фторполимера в формованном хемосорбенте меньше 15% снижается его механическая прочность, что может привести к его разрушению при транспортировке и эксплуатации. При разрушении хемосорбента образуется мелкодисперсная фракция (пыль) гидроксидов щелочных и/или щелочноземельных металлов, которая при попадании в дыхательные пути человека может привести не только к химическим ожогам, но и вызвать летальный исход. Увеличение содержания фторполимера в формованном хемосорбенте больше 30% нецелесообразно, так как дальнейшее увеличение волокнообразующего полимера не приводит к существенному росту прочности хемосорбента, однако снижает его сорбционную емкость на единицу массы.

Воздействие электростатического поля на полимерную дисперсию гидроксидов щелочных и/или щелочноземельных металлов позволяет получать адсорбент в виде волокон различной толщины. Частицы адсорбента при этом либо размещены внутри волокон, либо закреплены на волокнах. При этом частицы адсорбента распределены равномерно, адсорбент имеет высокую сорбционную емкость, газопроницаемость, пористость, реакционную способность к диоксиду углерода, прочность, не пылит.

Способ осуществляется следующим образом.

Порошкообразный гидроксид щелочного и/или щелочноземельного металла смешивают с порошком фторполимера (обычно это фторопласт марки «Ф-42В» ГОСТ 25428-82) и ацетоном до образования полимерной дисперсию. Дисперсию подвергают электростатическому формованию. Способ формования в электростатическом поле является известным в технике (см., например, Ю.Н.Филатов. Электроформование волокнистых материалов (ЭФВ-процесс)./Под ред. В.Н.Кириченко. - М.: Нефть и газ, 1997. - 297 с.; Y.Filatov, A.Budyka, V.Kirichenko. Electrospinning of Micro- and Nanofibers: Fundamentals in Separation and Filtration Processes. New York, Begell House Inc., 2007; Seeram Ramakrishna, Kazutoshi Fujihara,Wee-Eong Teo.Teik-Cheng Lim & Zuwei Ma. An Introduction to Electrospinning and Nanofibers.- National University of Singapore, World Scientific Publishing Co. Pte. Ltd., 2005. - 382 с.) и заключается в создании разности электрических потенциалов между концом иглы (эмиттер) и коллектором.

Для формования дисперсию гидроксидов щелочных и/или щелочноземельных металлов помещают в электростатическое поле.

Под действием электростатического поля происходит нейтрализация сил поверхностного натяжения дисперсии, в результате дисперсия вытекает из дозирующего устройства, являющегося полюсом высокого напряжения, и расщепляется на множество тонких волокон. В процессе испарения растворителя волокна высыхают и осаждаются на противоположно заряженном приемном электроде (коллекторе). Электроформование может быть осуществлено, например, на установке марки NANON-01A (фирма МЕСС Co. Ltd, Япония).

Волокна компактируются, в зависимости от конструкции устройства средства защиты органов дыхания, в виде листа, рулона, блока и другой формы. Скомпонованный таким образом адсорбент размещают в соответствующих конструктивных элементах средств защиты органов дыхания или систем очистки воздуха замкнутых объемов. Полученный хемосорбент увлажняется обычным способом водой (или водяным паром) или щелочным раствором (калия, натрия и др.).

Пример 1

Готовят полимерную дисперсию, для чего 80 г твердого гидроксида кальция Са(ОН)2 смешивают с 20 г порошка фторполимера (весовое соотношение порошок гидроксидов щелочных и/или щелочноземельных металлов/фторполимер равно 80/20). В полученную механическую смесь приливают 90 мл ацетона (количество растворителя составляет 4,5 мл на 1 г фторполимера). Смесь перемешивают обычным способом до образования полимерной дисперсии в течение 5-10 мин при комнатной температуре. Полученную дисперсию с помощью дозирующего устройства помещают в электростатическое поле. Электроформование осуществляют при разности потенциалов 30 кВ и объемном расходе дисперсии 7-10-2 см3/с. Образующиеся волокна осаждаются на противоположно заряженном приемном электроде (подложке) в форме листа толщиной 0,5 мм. Химический адсорбент в форме листа отделяют от подложки и увлажняют водяным паром до содержания воды 15-17%. Конечный продукт хранят в герметичной упаковке до использования.

Пример 2

Готовят полимерную дисперсию, для чего 100 г твердого гидроксида лития LiOH смешивают с 30 г твердого фторполимера (весовое соотношение порошок гидроксидов щелочных и/или щелочноземельных металлов / фторполимер равно 77/23), после чего в полученную механическую смесь приливают 120 мл ацетона (количество растворителя составляет 4,0 мл на 1 г фторполимера). Смесь перемешивают обычным способом до образования полимерной дисперсии в течение 5-10 мин при комнатной температуре. Полученную дисперсию с помощью дозирующего устройства помещают в электростатическое поле. Электроформование осуществляют при разности потенциалов 30 кВ и объемном расходе дисперсии 8·10-2 см3/с. Образующиеся волокна осаждаются на противоположно заряженном приемном электроде (подложке) в форме листа толщиной 0,5 мм. Химический адсорбент в форме листа отделяют от подложки и увлажняют водой до содержания воды 15-17%. Конечный продукт хранят в герметичной упаковке до использования.

Пример 3

Готовят полимерную дисперсию, для чего 50 г твердого гидроксида кальция Са(ОН)2 смешивают с 50 г гидроксида лития LiOH и 25 г твердого фторполимера (весовое соотношение порошок гидроксидов щелочных и/или щелочноземельных металлов/фторполимер равно 80/20), после чего в полученную механическую смесь приливают 110 мл ацетона (количество растворителя составляет 4,4 мл на 1 г фторполимера). Смесь перемешивают обычным способом до образования полимерной дисперсии в течение 5-10 мин при комнатной температуре. Полученную дисперсию с помощью дозирующего устройства помещают в электростатическое поле. Электроформование осуществляют при разности потенциалов 25 кВ и объемном расходе дисперсии 1,8·10-3 см3/с. Образующиеся волокна осаждаются на противоположно заряженном приемном электроде (подложке) в форме листа толщиной 1,5 мм. Химический адсорбент в форме листа отделяют от подложки и увлажняют раствором гидроксида калия до содержания воды 16-18%. Конечный продукт хранят в герметичной упаковке до использования.

Пример 4

Готовят полимерную дисперсию, для чего 70 г твердого гидроксида магния Mg(OH)2 смешивают с 30 г твердого фторполимера (весовое соотношение порошок гидроксидов щелочных и/или щелочноземельных металлов/фторполимер равно 70/30), после чего в полученную механическую смесь приливают 120 мл ацетона (количество растворителя составляет 4,0 мл на 1 г фторполимера). Смесь перемешивают обычным способом до образования полимерной дисперсии в течение 5-10 мин при комнатной температуре. Полученную дисперсию с помощью дозирующего устройства помещают в электростатическое поле. Электроформование осуществляют при разности потенциалов 30 кВ и объемном расходе дисперсии 2,1·10-3 см3/с. Образующиеся волокна осаждаются на противоположно заряженном приемном электроде (подложке) в форме листа толщиной 1,0 мм. Химический адсорбент в форме листа отделяют от подложки и увлажняют раствором гидроксида натрия до содержания воды 15-17%. Конечный продукт хранят в герметичной упаковке до использования.

Пример 5

Готовят полимерную дисперсию, для чего 30 г твердого гидроксида лития LiOH смешивают с 30 г твердого гидроксида магния Mg(OH)2, 40 г твердого гидроксида кальция Са(ОН)2 и 25 г твердого фторполимера (весовое соотношение порошок гидроксидов щелочных и/или щелочноземельных металлов/фторполимер равно 80/20), после чего в полученную механическую смесь приливают 130 мл ацетона (количество растворителя составляет 5,2 мл на 1 г фторполимера). Смесь перемешивают обычным способом до образования полимерной дисперсии в течение 5-10 мин при комнатной температуре. Полученную дисперсию с помощью дозирующего устройства помещают в электростатическое поле. Электроформование осуществляют при разности потенциалов 30 кВ и объемном расходе дисперсии 5,0·10-2 см3/с. Образующиеся волокна осаждаются на противоположно заряженном приемном электроде (подложке) в форме листа толщиной 1,0 мм. Химический адсорбент в форме листа отделяют от подложки и увлажняют раствором гидроксида калия до содержания воды 20-21%. Конечный продукт хранят в герметичной упаковке до использования.

Пример 6

Готовят полимерную дисперсию, для чего 70 г твердого гидроксида лития LiOH смешивают с 15 г гидроксида кальция Са(ОН)2, 15 г гидроксида магния Mg(OH)2 и с 17,6 г твердого фторполимера (весовое соотношение порошок гидроксидов щелочных и/или щелочноземельных металлов/фторполимер равно 85/15), после чего в полученную механическую смесь приливают 120 мл ацетона (количество растворителя составляет 6,8 мл на 1 г фторполимера). Смесь перемешивают обычным способом до образования полимерной дисперсии в течение 5-10 мин при комнатной температуре. Полученную дисперсию с помощью дозирующего устройства помещают в электростатическое поле. Электроформование осуществляют при разности потен-циалов 30 кВ и объемном расходе дисперсии 2,3·10-3 см3/с. Образующиеся волокна осаждаются на противоположно заряженном приемном электроде (подложке) в форме листа толщиной 10,0 мм. Химический адсорбент в форме листа отделяют от подложки и увлажняют водой до содержания воды 18-20%. Конечный продукт хранят в герметичной упаковке до использования.

Определение сорбционных характеристик хемосорбентов, полученных по примерам 1-6, проводилось на динамической установке, имитирующей условия работы адсорбента в патроне дыхательного аппарата. Определение сорбционной активности характеризует способность адсорбента поглощать диоксид углерода из проходящего через него потока газовоздушной смеси и выражается в единицах - дм3/кг (количество дм3 (литров) поглощенного диоксида углерода на 1 кг адсорбента).

Испытания адсорбента проведены при следующих условиях:

- относительная влажность газовоздушной смеси

Испытания хемосорбента проводили до достижения концентрации в газовоздушной смеси за слоем адсорбента, равной 3,0% диоксида углерода.

Испытания на механическую прочность хемосорбента проводили воздействием вибрационных нагрузок, имитирующих транспортировку.

В аналогичных условиях проведены сравнительные испытания адсорбента, изготовленного по заявке WO 2009/139664, МПК B01J 20/04, 2009 г.

Результаты испытаний представлены в таблице.

Как видно из представленных данных, заявляемое изобретение позволяет повысить реакционную способность адсорбента на 14-40%, что расширяет возможность его применения в системах очистки воздуха от диоксида углерода, при этом способ изготовления адсорбента технологически прост. Листы адсорбента, полученные по этому способу, не выделяют пыли при любых технологических операциях и механических нагрузках.

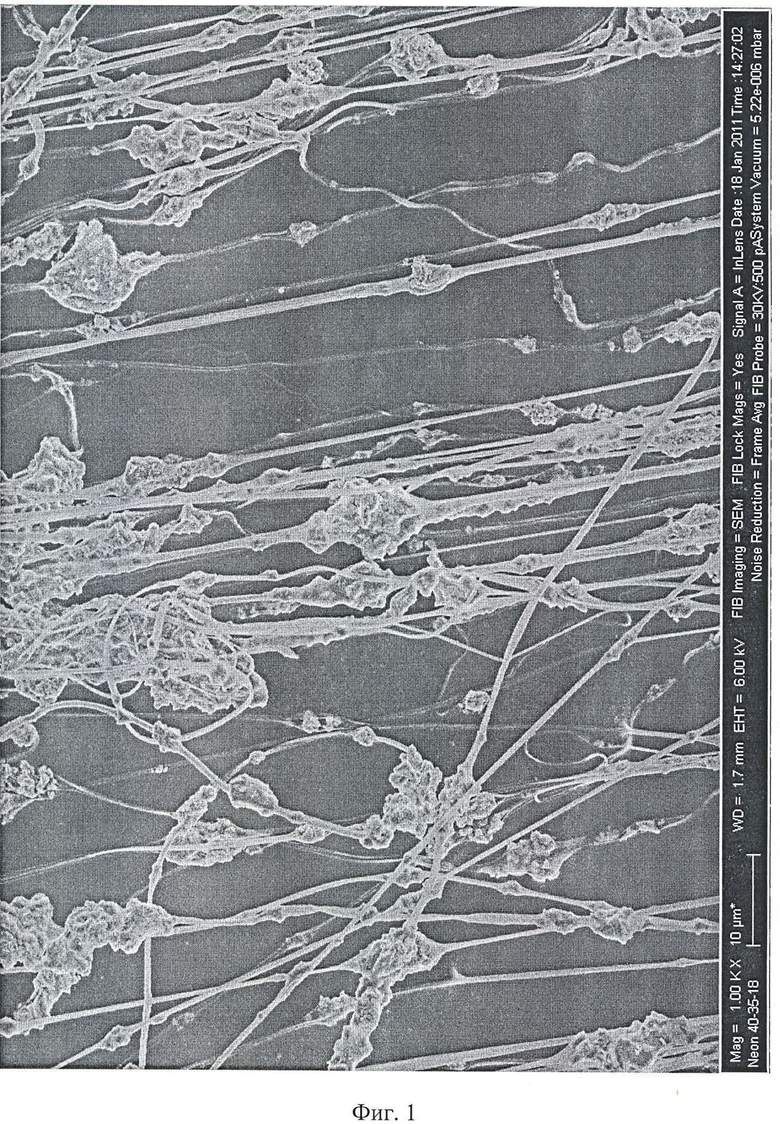

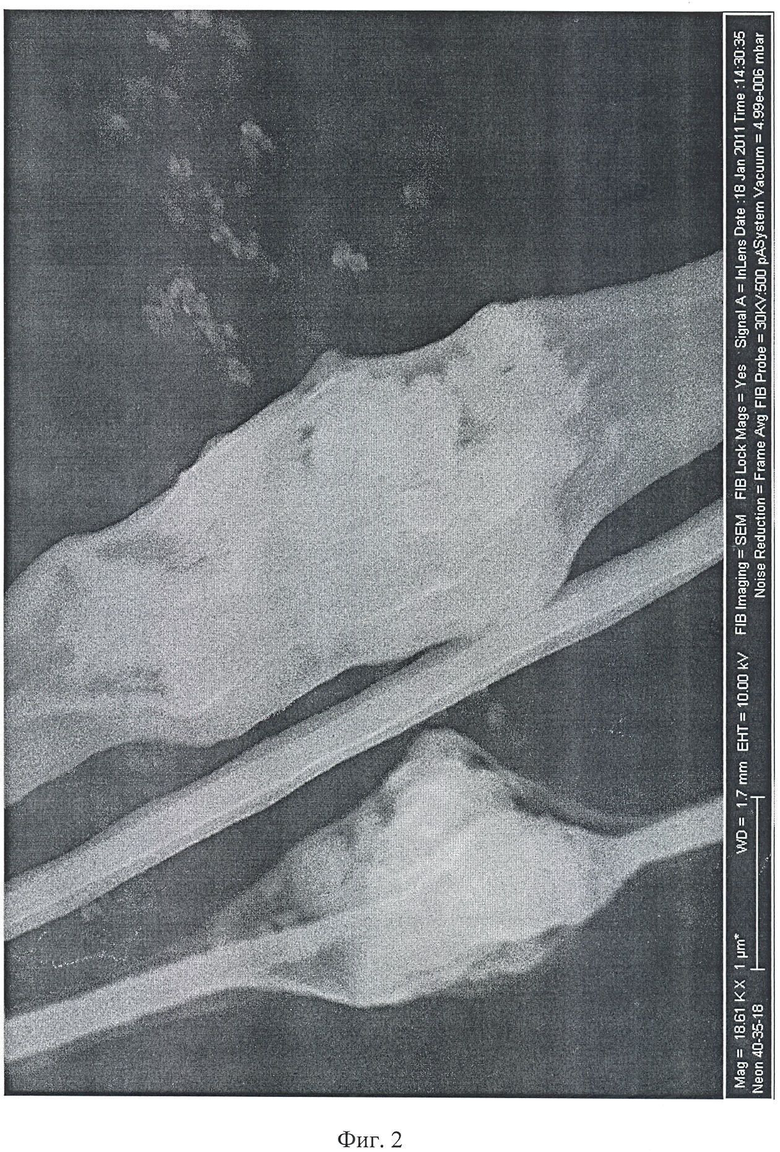

Методом сканирующей электронной микроскопии исследовано строение химического адсорбента диоксида углерода, полученного методом электроформования по данному изобретению. Электронно-микроскопические изображения поверхности образцов химического адсорбента диоксида углерода получены на сканирующем электронном микроскопе Neon фирмы Carl Zeiss Group и представлены на фиг.1 и фиг.2.

На фиг.1 - СЭМ-изображение (10 µm) волокон химического адсорбента диоксида углерода, полученных методом электроформования.

На фиг.2 - СЭМ-изображение (1 µm) волокон химического адсорбента диоксида углерода, полученных методом электроформования.

Проведенные исследования доказывают, что химический адсорбент диоксида углерода, полученный методом электроформования по данному изобретению, состоит из хаотически переплетенных полимерных микроволокон толщиной менее 1 мкм, внутри которых размещены активные к диоксиду углерода частицы гидроксидов щелочных и/или щелочноземельных металлов. При испарении легколетучего растворителя в процессе электроформования образованные микроволокна (или нити) имеют пористую структуру и частицы активного компонента, «размещенные» внутри волокна, прочно удерживаются «в газопроницаемой сетке», благодаря чему молекулы газообразного СО2 легко проникают и вступают в реакцию с частицами активного компонента, в результате сорбционная активность адсорбента к диоксиду углерода увеличивается на 14-40%.

Способ согласно изобретению позволяет получать адсорбент различной толщины. Хаотичное переплетение волокон, наполненных частицами химического адсорбента, позволяет увеличивать прочность и получать эластичный листовой адсорбент.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБИРУЮЩЕГО ЭЛЕМЕНТА | 2014 |

|

RU2569358C1 |

| Способ получения композиционного сорбционно-активного материала | 2016 |

|

RU2625873C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2565172C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2381831C2 |

| Способ получения волокнистых высокотемпературных хемосорбентов углекислого газа | 2022 |

|

RU2785814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2598481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ КОМПОЗИЦИОННЫХ СОРБЦИОННО-АКТИВНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2481154C1 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2591167C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2502558C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СОРБЕНТОВ СО | 2020 |

|

RU2745486C1 |

Изобретение относится к способам получения адсорбента диоксида углерода, предназначенного для использования в средствах защиты органов дыхания. Способ включает образование дисперсии гидроксидов щелочных и/или щелочноземельных металлов и формование волокон адсорбента. Образование дисперсии осуществляют смешением гидроксидов щелочных и/или щелочноземельных металлов с фторполимером при весовом отношении (70-85):(30-15), соответственно, и органическим легколетучим растворителем. Формование осуществляют воздействием на дисперсию электростатического поля. Техническим результатом является повышение активности адсорбента к диоксиду углерода, повышенная механическая прочность и пониженное сопротивлении потоку газа. 1 з.п. ф-лы, 2 ил., 1 табл., 6 пр.

1. Способ изготовления химического адсорбента диоксида углерода, включающий образование дисперсии гидроксидов щелочных и/или щелочноземельных металлов и формование адсорбента, отличающийся тем, что образование дисперсии осуществляют смешением порошков гидроксидов щелочных и/или щелочноземельных металлов с волокнообразующим полимером, в качестве которого используют фторполимер, и органическим растворителем, в качестве которого используют ацетон, смешение исходных компонентов осуществляют при соотношении порошок гидроксидов щелочных и/или щелочноземельных металлов/фторполимер, равном 70-85/30-15 вес.%, а количество растворителя составляет 4,0-6,8 мл на 1 грамм фторполимера, формование осуществляют воздействием на дисперсию электростатического поля, после чего проводят увлажнение формованного материала водой либо щелочным раствором до содержания воды в химическом адсорбенте диоксида углерода от 15 до 21%.

2. Способ по п.1, отличающийся тем, что в качестве щелочного раствора при увлажнении полученного после формования материала используют растворы гидроксида калия или натрия.

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2381831C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ФИЛАТОВ Ю.Н | |||

| Электроформование волокнистых материалов | |||

| - М.: Нефть и газ, 1997, 297 с | |||

| АЭРОЗОЛЬНЫЙ СОРБИРУЮЩИЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2192914C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЦИОННО-ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ЛИСТОВОГО СОРБЕНТА | 2008 |

|

RU2366487C1 |

| US 7300500 В1, 27.11.2007 | |||

| US 6790528 В2, 14.09.2004. | |||

Авторы

Даты

2013-06-20—Публикация

2011-10-03—Подача