Изобретение относится к технологии изготовления поглотителей кислых газов на основе оксидов и гидроксидов щелочных и щелочноземельных металлов, наносимых на пористую подложку и предназначенных для снаряжения поглотительных патронов.

Известно устройство для изготовления поглотителей кислых газов (Патент РФ 2259231, МПК B01J 20/04, 2005 г.), содержащее узел дозированной подачи исходного продукта, узел подачи подложки, узел формования, узел перемещения, сушильный агрегат и приемное устройство. В этом устройстве узлы формования и перемещения выполнены в виде перфорированных пластин, снабженных продольными отверстиями либо углублениями, развернутыми под углом к продольной оси пластины, при этом пластины закреплены на узле перемещения с возможностью поворота относительно горизонтальной оси и взаимодействуют с отжимным валком, установленным над транспортирующим устройством. Перфорированные пластины выполнены с отверстиями либо с канавками с зеркальным их расположением и снабжены выступами, равными толщине пластины, которые могут быть выполнены с отверстиями или канавками длиной больше ширины обрабатываемого материала. Узел перемещения выполнен в виде цепного транспортера, под верхней ветвью которого установлены ролики, взаимодействующие с перфорированными пластинами. Отжимной валок снабжен выступами, входящими в перфорацию либо углубления перфорированной пластины.

При изготовлении поглотителей пористую подложку пропитывают исходным продуктом. При этом конструктивное исполнение известного устройства позволяет получить конечный продукт только в виде жестких пластин, повторяющих конфигурацию перфорированных пластин узла формования и перемещения, что ограничивает возможность использования такого поглотителя в конструктивных элементах защитной одежды и поглотительных патронов.

Кроме того, известное устройство не обеспечивает достаточно равномерной подачи продукта на подложку и соответственно равномерного распределения продукта по поверхности подложки, что приводит к нарушению стабильности характеристик получаемого листа поглотителя по длине и практически не позволяет получить гибкий лист.

Задачей изобретения является улучшение технико-эксплуатационных характеристик устройства для получения кислых газов.

Техническим результатом изобретения является обеспечение возможности получения непрерывного гибкого листа поглотителя и стабильности технических характеристик по длине листа.

Технический результат достигается тем, что в устройстве для изготовления поглотителей кислых газов, содержащем узел дозированной подачи исходного продукта, узел подачи подложки, узел формования, узел перемещения, сушильный агрегат и приемное устройство, узел подачи подложки выполнен в виде последовательно установленных двух барабанов, при этом узел дозированной подачи исходного продукта установлен между барабанами, после второго барабана дополнительно установлен валок, узел формования выполнен в виде опорного и формующего валков, на формующем валке выполнены выступы с зазором относительно друг друга, расположенные по образующей валка, между узлом дозированной подачи исходного продукта и вторым барабаном дополнительно установлен выравнивающий узел, выполненный в виде установленного над узлом перемещения клинообразного скребка, узел перемещения содержит транспортерную ленту, охватывающую соединенный с приводом вращения опорный валок узла формования.

Конструктивное выполнение устройства обеспечивает возможность получения непрерывного гибкого листа поглотителя и стабильность технических характеристик по длине листа, поскольку лист поглотителя непрерывно проходит через все узлы устройства, не подвергаясь жестким нагрузкам, препятствующим получению гибкого листа, при этом в процессе формообразования обеспечивается равномерное нанесение исходного продукта на подложку, в результате чего достигается постоянная толщина листа поглотителя, не изменяющаяся во всех узлах устройства, и сохраняется гибкость листа. Выполнение выравнивающего узла в виде установленного над узлом перемещения клинообразного скребка позволяет обеспечить постоянную высоту пастообразного материала и соответственно оптимизировать последующее формование листа поглотителя. Снабжение узла перемещения транспортерной лентой, охватывающей соединенный с приводом вращения опорный валок узла формования, обеспечивает упрощение конструкции за счет синхронизации движения формуемого материала и скорости вращения валков, а также за счет применения общего привода для транспортера и узла формования. Выполнение на формующем валке выступов с зазором относительно друг друга и расположение их по образующей валка позволяет выполнить профилирование листа и снизить его гидравлическое сопротивление за счет образования каналов в поперечном направлении получаемого непрерывного гибкого листа поглотителя.

Целесообразно выполнить устройство для дозированной подачи исходного продукта в виде бункера с подвижно установленной задвижкой, что позволит упростить конструкцию средств для дозированной подачи исходного продукта, особенно если он имеет консистенцию пасты, и одновременно обеспечить равномерное распределение пастообразного материала на подложке.

Снабжение выравнивающего узла приемниками исходного продукта позволяет уменьшить потери материала в процессе формирования листа поглотителя.

Сушильный агрегат может быть выполнен в виде инфракрасных излучателей, установленных над узлом перемещения, либо в виде электродов, соединенных с источником питания, при этом электроды выполняются в виде контактных пластин, соединенных между собой диэлектрической проставкой. И в том, и в другом случае достигается максимальный коэффициент полезного действия за счет снижения потерь тепла в окружающее пространство. Кроме того, обеспечивается равномерный нагрев поглотителя в процессе сушки. В то же время обеспечивается объемная сушка продукта при поперечном пропускании электрического тока.

Рекомендуется для исключения пробуксовки поверхности валка относительно поверхности листа и обеспечения качественного профилирования продукта выполнить поверхность опорного валка узла формования из упругого материала.

На представленных чертежах изображены:

фиг.1 - общий вид устройства для изготовления поглотителей кислых газов;

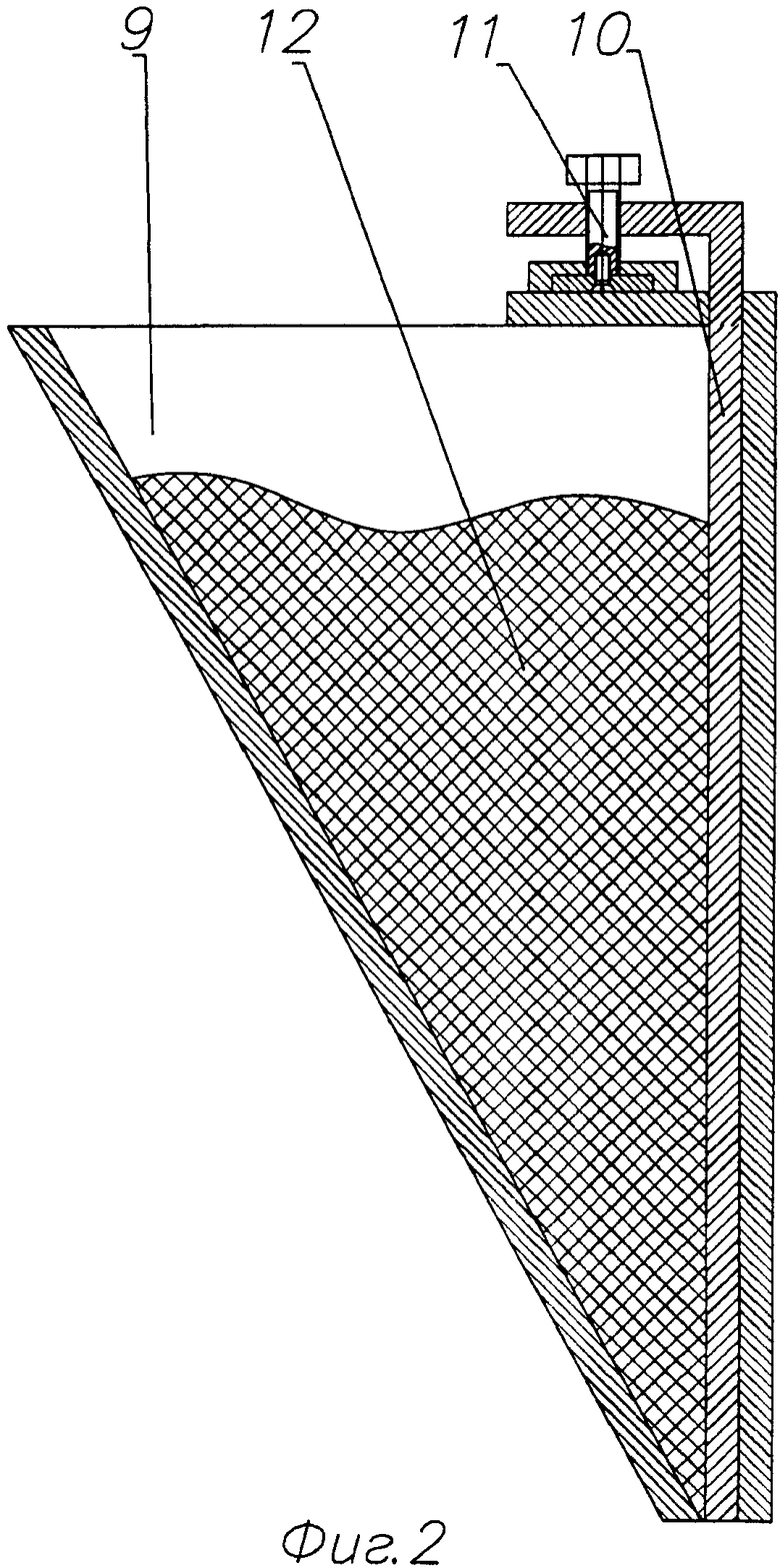

фиг.2 - узел дозированной подачи исходного продукта;

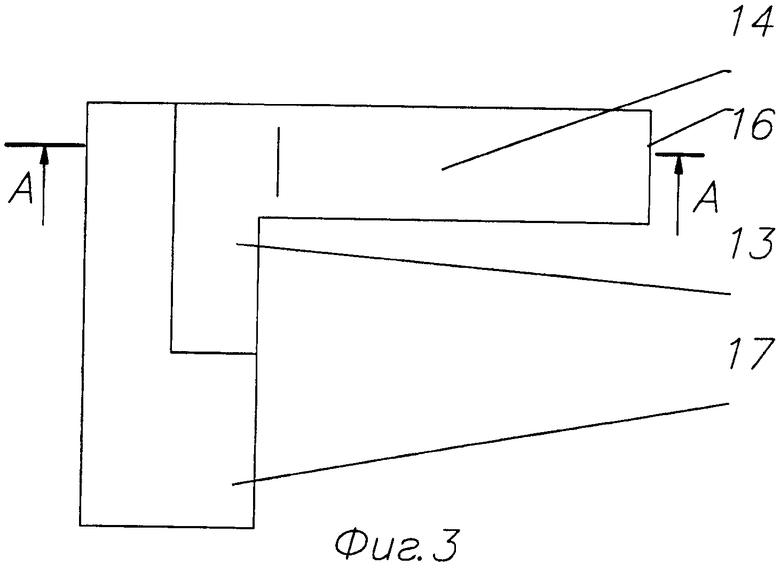

фиг.3 - выравнивающий узел, вид сбоку;

фиг.4 - то же, что на фиг.3, вид сверху;

фиг.5 - сечение узла перемещения с продуктом и сечение валка;

фиг.6 - расположение электродов на продукте до обрезки, вид сверху;

фиг.7 - поперечное сечение узла перемещения в зоне расположения электродов;

фиг.8 - вид электрода по стрелке Б, фиг.6;

фиг.9 - то же, вид по стрелке Г;

фиг.10 - сечение узла формования;

фиг.11 - сечение опорного валка;

фиг.12 - сечение формующего валка;

фиг.13 - показана конструкция электродов в виде пластин;

фиг.14 - вариант с использованием сушильного агрегата с инфракрасными излучателями.

Перечень позиций:

1 - узел дозированной подачи исходного продукта;

2 и 3 - барабаны узла подачи подложки;

4 - подложка;

5 - узел формования;

6 - узел перемещения;

7 - сушильный агрегат;

8 - приемное устройство;

9 - бункер;

10 - задвижка;

11 - регулятор расхода;

12 - исходный продукт;

13 - выравнивающий узел;

14 - скребок4

15 - борта;

16 - клин;

17 - приемник исходного продукта;

18 - валок;

19 - электроды;

20 - бесконечная лента;

21 - натяжные ролики;

22 - прижимные ролики;

23 - металлические пластины;

24 - опорная пластина;

25 - блок питания;

26 - диэлектрическая проставка;

27 - опорный валок;

28 - формующий валок;

29 - готовый продукт;

30 - рама;

31 - инфракрасный излучатель.

Устройство для изготовления поглотителей кислых газов содержит (фиг.1) узел дозированной подачи исходного продукта 1, узел подачи подложки в виде барабана 2 и барабана 3 с подложкой 4, узел формования 5, узел перемещения в виде транспортера 6, сушильный агрегат 7 и приемное устройство 8. Узел дозированной подачи исходного продукта 1 установлен между барабанами 2 и 3 и включает в себя (фиг.2) бункер 9, снабженный подвижно установленной задвижкой 10 и регулятором расхода 11. В бункере 9 помещается исходный продукт 12 в виде пасты, содержащий гидроксиды щелочных и/или щелочноземельных металлов. Между узлом дозированной подачи исходного продукта 1 и барабаном 3 дополнительно установлен выравнивающий узел 13. Выравнивающий узел 13 представляет собой скребок 14, борта 15 которого образуют в средней части клин 16 и соединены по краям с приемниками исходного продукта 17 (фиг.3 и 4). За выравнивающим узлом 13 по ходу транспортера 6 установлен валок 18, взаимодействующий с лентой транспортера 6, прижимая к ней верхний слой подложки 4 (фиг.5).

Далее по ходу транспортера 6 помещен сушильный агрегат 7, выполненный в виде электродов 19 (фиг.6). Электроды 19 могут быть выполнены в виде бесконечной ленты 20 из нержавеющей либо медной фольги, как показано на фиг.6, 7, 8 и 9. Лента 20 взаимодействует с натяжными роликами 21 и прижимными роликами 22. Электроды 19 могут быть выполнены в виде металлических пластин 23, как показано на фиг.13. В обоих случаях под лентой транспортера 6 закреплена опорная пластина 24. Электроды 19 соединены с блоком питания 25. Между электродами, показанными на фиг.13, установлена диэлектрическая проставка 26.

Далее по ходу транспортера 6 расположен узел формования 5, содержащий опорный валок 27 (фиг.10, 11) и формующий валок 28 (фиг.10, 12). Лента транспортера 6 охватывает опорный валок 27, выполненный в виде обрезиненной стальной трубы. На формующем валке 28 выполнены выступы, расположенные по образующей валка с зазором относительно друг друга (фиг.12).

Готовый продукт 29 поступает на приемное устройство 8. Все перечисленные выше составные части устройства закреплены на раме 30. На фиг.14 показан вариант выполнения устройства сушки с применением керамических инфракрасных излучателей 31, например, типа FSL фирмы «Elstein».

Устройство работает следующим образом.

Включается узел перемещения в виде транспортера 6, установленного, как и остальные узлы установки, на раме 30, и на транспортер 6 укладывается из барабана 2 подложка 4 из волокнистого материала. Из узла дозированной подачи исходного продукта 1 на подложку 4 подается исходный продукт 12. Величина расхода исходного продукта 12 регулируется перемещением задвижки 10 в бункере 9 посредством регулятора расхода 11. При движении подложки 4 исходный продукт взаимодействует с выравнивающим узлом 13, скребок 14 своим клином 16 и бортами 15 сдвигают избыток исходного продукта 12 в приемники исходного продукта 17. На выровненную поверхность исходного продукта 12 из барабана 3 подается верхний слой подложки 4, который прикатывается к поверхности исходного продукта 12 валком 18, тем самым удаляя воздушные включения между исходным продуктом 12 и подложкой 4. Полученный слоеный лист в виде исходного продукта 12, заключенного между подложками 4 при движении транспортера 6, поступает в сушильный агрегат 7. Сушка полученного листа осуществляется пропусканием через продукт электрического тока. Электрический ток от блока питания 25 подается на расположенные по обе стороны ленты электроды 19, выполненные в виде взаимодействующей с натяжными роликами 21 и прижимными роликами 22 бесконечной ленты 20, либо в виде металлических пластин 23, как показано на фиг.13. При подаче напряжения на электроды 19 происходит объемная сушка исходного продута 12. Закрепленная под транспортером 6 опорная пластина 24 обеспечивает постоянный прижим электродов 19 к поверхности листа. Между электродами, показанными на фиг.13, установлена диэлектрическая проставка 26, которая обеспечивает постоянство зазора между электродами.

Другим вариантом является сушка подводом тепла в виде инфракрасного излучения, как показано на фиг.14, посредством инфракрасных излучателей 31, расположенных над и под движущимся продуктом и соединенных электрически с блоком питания 25.

Далее подсушенный композитный листовой материал в виде исходного продукта 12, заключенного между подложками 4, подается в узел формования 5, в котором прокатывается между опорным валком 27 и формующим валком 28. При этом на верхней стороне ленты формируются выступы и впадины. Окончательное изделие - готовый продукт 29 наматывается на приемное устройство 8.

Устройство просто в аппаратурном исполнении и эксплуатации и обеспечивает возможность получения непрерывного гибкого листа поглотителя и стабильность технических характеристик по длине листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2600758C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2502558C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРАТИВНОГО ПРОДУКТА И ПОГЛОТИТЕЛЕЙ КИСЛЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2259231C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РЕГЕНЕРАТИВНОГО ПРОДУКТА И ПОГЛОТИТЕЛЕЙ КИСЛЫХ ГАЗОВ | 2007 |

|

RU2359750C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2547514C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕГЕНЕРАТИВНОГО ПРОДУКТА И ПОГЛОТИТЕЛЕЙ КИСЛЫХ ГАЗОВ | 2009 |

|

RU2417120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2015 |

|

RU2591164C1 |

| ЦЕНТРОБЕЖНАЯ СУШИЛКА | 2009 |

|

RU2410616C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВОЙ СРЕДЫ В ГЕРМЕТИЧНОМ ОБЪЕКТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2604270C2 |

| СПОСОБ УТИЛИЗАЦИИ ТРИПЛЕКСА И ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2740622C1 |

Изобретение может быть использовано для снаряжения поглотительных патронов. Устройство работает следующим образом: включают узел перемещения в виде транспортера 6, установленного на раме 30. Из узла дозированной подачи исходного продукта 1 на подложку подают исходный продукт. При движении подложки исходный продукт взаимодействует с выравнивающим узлом 13. На выровненную поверхность исходного продукта из барабана 3 подается верхний слой подложки, который прикатывается к поверхности исходного продукта прижимным роликом 18. Полученный слоеный лист в виде исходного продукта, заключенного между подложками, при движении транспортера 6 поступает в сушильный агрегат 7. Изобретение позволяет обеспечить возможность получения непрерывного гибкого листа поглотителя и стабильность технических характеристик по длине листа. 6 з.п. ф-лы, 14 ил.

1. Устройство для изготовления поглотителей кислых газов, содержащее узел дозированной подачи исходного продукта, узел подачи подложки, узел формования, узел перемещения, сушильный агрегат и приемное устройство, отличающееся тем, что узел подачи подложки выполнен в виде последовательно установленных двух барабанов, при этом узел дозированной подачи исходного продукта установлен между барабанами, после второго барабана дополнительно установлен валок, узел формования выполнен в виде опорного и формующего валков, на формующем валке выполнены выступы с зазором относительно друг друга, расположенные по образующей валка, между узлом дозированной подачи исходного продукта и вторым барабаном дополнительно установлен выравнивающий узел, выполненный в виде установленного над узлом перемещения клинообразного скребка, узел перемещения содержит транспортерную ленту, охватывающую соединенный с приводом вращения опорный валок узла формования.

2. Устройство для изготовления поглотителей кислых газов по п.1, отличающееся тем, что устройство для дозированной подачи исходного продукта выполнено в виде бункера с подвижно установленной задвижкой.

3. Устройство для изготовления поглотителей кислых газов по п.1, отличающееся тем, что выравнивающий узел снабжен бортами, снабженными приемниками исходного продукта.

4. Устройство для изготовления поглотителей кислых газов по п.1, отличающееся тем, что сушильный агрегат выполнен в виде электродов, соединенных с источником питания.

5. Устройство для изготовления поглотителей кислых газов по п.1, отличающееся тем, что сушильный агрегат выполнен в виде инфракрасных излучателей, установленных над узлом перемещения.

6. Устройство для изготовления поглотителей кислых газов по п.4, отличающееся тем, что электроды выполнены в виде контактных пластин, соединенных между собой диэлектрической проставкой.

7. Устройство для изготовления поглотителей кислых газов по п.1, отличающееся тем, что поверхность опорного валка узла формования выполнена из упругого материала.

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРАТИВНОГО ПРОДУКТА И ПОГЛОТИТЕЛЕЙ КИСЛЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2259231C2 |

| Устройство для пропитки непрерывно движущегося полотна | 1974 |

|

SU629993A1 |

| Устройство для электростатического нанесения порошкообразного материала на рулонную основу | 1988 |

|

SU1577857A1 |

| Способ и установка для изготовления листового армированного стекла | 1974 |

|

SU549956A1 |

| Разгрузочный клапан | 1984 |

|

SU1222958A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2010-05-20—Публикация

2008-05-12—Подача