Изобретение относится к способам получения хемосорбирующего элемента диоксида углерода, используемого в средствах защиты органов дыхания человека.

Использование хемосорбентов диоксида углерода в средствах защиты органов дыхания человека требует предварительного формования порошкообразных хемосорбентов в агломераты различной формы (адсорбирующие элементы). Существующие методы формования кристаллических хемосорбентов предполагают использование для этого как неорганических, так и органических связующих и имеют своей целью решение конкретной задачи - получение хемосорбирующего материала (или хемосорбирующего элемента) с заданными характеристиками. При этом получаемый хемосорбирующий элемент должен удовлетворять следующим основным требованиям: высокая сорбционная емкость на единицу объема, высокая кинетика массопереноса в процессе эксплуатации, достаточная вибро- и ударопрочность, устойчивость к воздействию агрессивных сред и др. Кроме того, хемосорбирующий элемент должен иметь геометрические размеры, определяемые конструкцией изделия, в котором он эксплуатируется.

Для поглощения диоксида углерода (CO2) в средствах защиты органов дыхания используется формованный в виде гранул химический поглотитель известковый (ХП-И), выпускаемый по ГОСТ 6755-88 [ГОСТ 6755-88. Поглотитель химический известковый ХП-И. М.: Издательство стандартов, 1988 г.], содержащий не менее 96% гидроксида кальция (Ca(OH)2) и 4% гидроксида натрия (NaOH). Поглотитель ХП-И используется в увлажненном состоянии (16-21% весовых воды). Однако хемосорбент ХП-И имеет существенные недостатки - недостаточно высокая кинетика массопереноса диоксида углерода в процессе эксплуатации, низкая механическая прочность и низкая устойчивость к различного рода нагрузкам. Низкая механическая прочность хемосорбента приводит к разрушению гранул и образованию большого количества мелкодисперсной фракции (пыли). При эксплуатации данного хемосорбента в средствах защиты органов дыхания наличие пыли не только снижает основные кинетические параметры процесса хемосорбции CO2 (динамическую емкость на единицу массы, скорость процесса и др.), но и представляет серьезную угрозу здоровью человека - попадание щелочной пыли перорально в дыхательные пути может привести к химическим ожогам.

Увеличить механическую прочность возможно при использовании в качестве связующего органических полимеров.

Известен способ получения химического адсорбента CO2, заключающийся в смешении порошкообразных гидроксидов щелочных и/или щелочноземельных металлов с органическим полимером, в качестве которого используют фторполимеры, и органическим растворителем (ацетон) и формование полученной суспензии воздействием на нее электростатического поля (метод электроформования) [патент РФ №2484891, МПК B01J 20/02, 2013 г.]. Смешение исходных компонентов осуществляют при соотношении порошок гидроксидов щелочных и/или щелочноземельных металлов/фторполимер, равном 70-85/30-15% весовых, количество растворителя составляет 4,0-6,8 мл на 1 грамм фторполимера. После стадии формования проводят увлажнение полученного материала до содержания воды в химическом адсорбенте диоксида углерода от 15 до 21% водой либо раствором гидроксида калия или натрия. При этом получают хемосорбирующий материал в виде тонких волокон, после чего производят их компактирование в виде листа, рулона, блока и т.д., получая хемосорбирующий элемент, который затем размещают в конструктивных элементах средств защиты органов дыхания.

Получаемый по данному изобретению хемосорбирующий элемент имеет высокую кинетику массопереноса CO2 в процессе хемосорбции, не разрушается и не образует пыли в процессе изготовления и эксплуатации. Высокая устойчивость к различного рода нагрузкам обусловлена эластичностью полимерного связующего, полностью нивелирующего деформационные напряжения, вызванные механическими нагрузками, перепадом температур, аэродинамическими нагрузками, т.е. его основные эксплуатационные свойства в процессе транспортировки и работы не меняются.

Однако данный способ получения хемосорбирующего элемента характеризуется существенными органически присущими ему недостатками. Во-первых, хемосорбирующий элемент, полученный по патенту РФ №2484891, имеет недостаточно высокую динамическую емкость по CO2 на единицу объема из-за низкого содержания в его составе активного компонента (гидроксидов щелочных и/или щелочноземельных металлов). Во-вторых, чрезвычайной сложностью получения монолитных хемосорбирующих элементов больших размеров (прежде всего толщины) или сложной геометрической конфигурации, обладающих однородной морфологической структурой. Специалистам, работающим в данной области техники, хорошо известно, что методом электроформования получают конечные изделия (фильтрующие, адсорбирующие, каталитически активные и др. элементы), представляющие собой нанесенные на плоскую подложку волокна, причем толщина данных элементов не превышает 1 см (как правило, толщина изделия составляет 0,5-÷2 мм), а содержание в их составе активного компонента редко превышает 75% весовых [Ю.Н. Филатов. Электроформование волокнистых материалов (ЭФВ-процесс) Под редакцией В.Н. Кириченко. - М.: Нефть и газ, 1997. - 297 с.; Y. Filatov, A. Budyka, V. Kirichenko. Electrospinning of Micro- and Nanofibers: Fundamentals in Separation and Filtration Processes. New York, Begell House Inc., 2007]. Получение монолитных хемосорбционных элементов больших размеров с высоким содержанием активного компонента, часто используемых в средствах защиты органов дыхания человека (например, в системах для создания локальных дыхательных атмосфер, рассчитанных на большое количество пользователей и др.), методом электроформования на практике либо не представляется возможным, либо требует наличия сложного технологического оборудования и существенных затрат ресурсов. В последнем случае эксплуатация подобного хемосорбирующего элемента на основе гидроксидов щелочных и/или щелочноземельных металлов зачастую становится нецелесообразной по экономическим соображениям.

При использовании хемосорбирующих элементов, полученных методом электроформования, в изделиях больших размеров в силу того, что невозможно заполнить весь рабочий объем установки монолитным хемосорбирующим элементом, возникает необходимость соединения хемосорбирующих элементов в структуру, обеспечивающую достаточно равномерную циркуляцию очищаемого газового или жидкого потока по всему объему хемосорбирующего элемента. Решение данной задачи требует либо применение различных механических прижимных устройств, либо использование всевозможных клеев или герметиков. В первом случае это приводит к усложнению конструкции системы и снижению эффективного объема, заполненного хемосорбирующим материалом, во втором случае - из-за блокировки части поверхности хемосорбирующего элемента инородным слоем, априори отличающимся по своей газопроницаемости от хемосорбирующего материала, к снижению сорбционной емкости материала на единицу объема и кинетики процессов массопереноса сорбата.

Задачей изобретения является создание способа получения квазимонолитных хемосорбирующих элементов больших размеров, обладающих улучшенными эксплуатационными характеристиками.

Задача решается изобретением, по которому в способе получения хемосорбирующего элемента, включающем смешение порошкообразных гидроксидов щелочных и/или щелочноземельных металлов с органическим полимером, в качестве которого используют фторполимеры, и органическим растворителем, формование полученной суспензии, удаление растворителя, увлажнение полученного материала водой либо раствором гидроксида калия или натрия и компактирование полученного материала в хемосорбирующий элемент, смешение исходных компонентов осуществляют при весовом соотношении гидроксиды щелочных и/или щелочноземельных металлов/полимер, равном 70÷95/30÷5, количество растворителя составляет 10,0-30,0 см3 на 1 г полимера, формование осуществляют методом литья или экструзии, удаление растворителя осуществляют термической обработкой либо воздействием поля сверхвысокой частоты (СВЧ), компактирование осуществляют соединением по меньшей мере двух хемосорбирующих элементов путем контактирования их торцевых поверхностей, при этом на торцевые поверхности предварительно наносят суспензию гидроксидов щелочных и/или щелочноземельных металлов и полимера в растворителе либо растворитель с последующей обработкой места контакта термически либо воздействием поля сверхвысокой частоты.

Предпочтительно в качестве растворителя использовать ацетон либо смесь ацетона и этилацетата в соотношении 70÷50/30÷50 по объему.

Предпочтительно суспензию гидроксидов щелочных и/или щелочноземельных металлов и полимера в растворителе либо растворитель наносят на крайнюю часть торцевой поверхности хемосорбирующего элемента, составляющую от 2 до 15 мм в зависимости от его геометрического размера.

Предпочтительно после нанесения суспензии гидроксидов щелочных и/или щелочноземельных металлов и полимера в растворителе либо растворителя на торцевую поверхность хемосорбирующего элемента осуществить экспозицию хемосорбирующих элементов до их соединения в течение 5÷25 секунд.

Предпочтительно термическую обработку места контакта хемосорбирующих элементов после их соединения осуществляют при температуре 45÷95°C.

Обработка торцевых поверхностей хемосорбирующих элементов суспензией гидроксидов щелочных и/или щелочноземельных металлов и полимера в растворителе либо растворителем приводит к частичному растворению полимерной матрицы в месте контакта. Однако последующая термическая обработка места контакта либо воздействие поля сверхвысокой частоты (СВЧ) необходимой интенсивности и продолжительности на место контакта приводит к удалению растворителя и к повторной полимеризации матрицы, что приводит к образованию монолитной структуры в месте контактирования торцевых поверхностей элементов. При этом с целью большего тождества морфологических структур соединяемых хемосорбирующих элементов и структуры, образующейся в месте контактирования, предпочтительно обработку торцевых поверхностей проводить суспензией гидроксидов щелочных и/или щелочноземельных металлов и полимера в растворителе. Такой прием позволяет получать в месте контактирования торцевых поверхностей структуру, по своей морфологии (а следовательно, и по основным эксплуатационным характеристикам) практически тождественную структуре исходных хемосорбирующих элементов, т.е. здесь абсолютно уместно говорить о получении квазимонолитного хемосорбирующего элемента большого размера. Этому же способствует экспозиция хемосорбирующего элемента после нанесения на его торцевую поверхность суспензии гидроксидов щелочных и/или щелочноземельных металлов и полимера в растворителе либо растворителя в течение 5-25 секунд, поскольку в течение этого времени происходит растворение поверхностного слоя торца хемосорбирующего элемента (несколько микрометров). Последующая полимеризация этого слоя в результате термического воздействия или воздействия поля СВЧ приводит к образованию квазимонолитной структуры. Увеличение времени экспозиции выше 25 секунд нецелесообразно, поскольку из-за неоднородности вторичной пористой структуры обрабатываемых торцевых поверхностей возможно неравномерное по глубине растворение полимерной матрицы, способное привести к нарушению геометрических форм как исходных, так и получаемых квазимонолитных хемосорбирующих элементов (нарушение коаксиальности). Уменьшение экспозиции менее 5 секунд так же нецелесообразно, поскольку в течение этого времени не обеспечивается требуемое растворение поверхностного слоя торца хемосорбирующего элемента. Это в конечном итоге приводит к ухудшению эксплуатационных характеристик полученных квазимонолитных хемосорбирующих элементов при их использовании в средствах защиты органов дыхания человека.

Получению квазимонолитной структуры в месте контактирования хемосорбирующих элементов так же способствуют условия термической обработки (удаления растворителя) при температуре выше 45°C, но ниже 95°C, поскольку экспериментально было установлено, что при этих условиях скорость испарения растворителя, определяющая морфологию образующейся вторичной пористой структуры хемосорбирующего материала, оптимальна для возникновения квазимонолитной структуры в месте контактирования хемосорбирующих элементов.

В случае несоблюдения перечисленных выше условий вторичная пористая структура исходных хемосорбирующих элементов отличается от вторичной пористой структуры, образующейся при полимеризации матрицы в месте контактирования торцевых поверхностей хемосорбирующих элементов, что приводит к различной кинетике процессов массопереноса сорбата, т.е. полученный хемосорбирующий элемент деградирует в своих эксплуатационных характеристиках.

Ширина обработанной суспензией гидроксидов щелочных и/или щелочноземельных металлов и полимера в растворителе или растворителем торцевой поверхности хемосорбирующего элемента должна находиться в диапазоне от 2 до 15 мм в зависимости от его геометрического размера, поскольку данного значения достаточно для получения прочного соединения исходных хемосорбирующих элементов, исключающего их разрушение в процессе эксплуатации по месту соединения. Увеличение ширины обрабатываемых торцевых поверхностей больше 15 мм нецелесообразно по причине увеличения времени сушки, негативно сказывающегося на себестоимости конечного изделия.

Способ осуществляется следующим образом.

Готовят исходную композицию, для чего порошкообразный гидроксид щелочного и/или щелочноземельного металла смешивают в сухом виде в обычном смесителе в необходимом соотношении с полимером, в качестве которого используются полимеры фторпроизводных этилена (предпочтительно использовать в виде порошка), например фторопласт марки «Ф-42В» ГОСТ 25428-82. К полученной смеси при непрерывном перемешивании добавляют в требуемом количестве растворитель. После полного растворения полимерного связующего полученную композицию (суспензию) вновь перемешивают любым известным способом до получения однородной массы. Суспензию гидроксида щелочного и/или щелочноземельного металла (хемосорбент-наполнитель) и полимера в растворителе формуют в сырое изделие любым известным способом, обеспечивающим необходимую для решения конкретной технической задачи геометрическую форму сорбента (труба, цилиндр, таблетка, кольцо, лист, сотовая структура и т.д.), например, с помощью экструзии либо литья. Полученное сырое формованное изделие (формованный хемосорбирующий элемент) подвергают либо термической обработке в вакууме, либо воздействию поля сверхвысокой частоты (СВЧ) с целью полного удаления растворителя. При этом растворитель выступает в качестве порообразователя, образуя при удалении из сырого изделия в процессе сушки множество сквозных транспортных пор диаметром до 50 мкм. Затем на крайнюю часть торцевой поверхности хемосорбирующего элемента (исходный хемосорбирующий элемент), составляющую от 2 до 15 мм, наносят суспензию хемосорбента-наполнителя и полимера в растворителе или растворитель и осуществляют экспозицию хемосорбирующих элементов при нормальных условиях в атмосфере воздуха в течение 5-25 секунд. После окончания экспозиции осуществляют контактирование торцевых поверхностей хемосорбирующих элементов и производят либо термическую обработку места контакта, либо воздействие поля СВЧ на место контакта. Полученный квазимонолитный хемосорбирующий элемент увлажняют водой (или водяным паром) или щелочным раствором (растворы гидроксидов калия или натрия) до содержания воды от 15 до 21% весовых.

Пример 1

Готовят исходную суспензию, для чего 35 г порошкообразного гидроксида кальция смешивают с 15 г порошкообразного фторопласта (соотношение 70/30) в обычном смесителе. К полученной смеси при постоянном перемешивании добавляют 150 мл ацетона (из расчета 10 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы, после чего формуют сырое изделие литьем в цилиндрическую форму диаметром 60 мм. Полученное формованное сырое изделие подвергают термообработке в вакууме при температуре 70-120°C и остаточном давлении 5 мм рт.ст. в течение 3,1-3,6 часа до полного удаления растворителя. После этого на края торцевых поверхностей хемосорбирующего элемента наносят исходную суспензию и осуществляют экспозицию в течение 5 секунд. Ширина зоны обработки составляет 2 мм. После экспозиции осуществляют контактирование торцевых поверхностей хемосорбирующих элементов и проводят обработку места контакта воздействием поля сверхвысокой частоты (СВЧ) при мощности излучения 900 Вт в течение 15 секунд. После этого полученный хемосорбционный блок увлажняют раствором КОН до содержания воды 21% весовых.

Пример 2

Готовят исходную суспензию, для чего 38 г порошкообразного гидроксида магния смешивают с 12 г порошкообразного фторопласта (соотношение 76/24) в обычном смесителе. К полученной смеси при постоянном перемешивании добавляют 180 мл ацетона (из расчета 15 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы, после чего формуют сырое изделие литьем в цилиндрическую форму диаметром 75 мм. Полученное формованное сырое изделие подвергают термообработке в вакууме при температуре 70-120°C и остаточном давлении 4 мм рт.ст. в течение 4,2-4,7 часа до полного удаления растворителя. После этого на края торцевых поверхностей хемосорбирующего элемента наносят исходную суспензию и осуществляют экспозицию в течение 18 секунд. Ширина зоны обработки составляет 5 мм. После экспозиции осуществляют контактирование торцевых поверхностей хемосорбирующих элементов и проводят обработку места контакта термическим воздействием при температуре 45°C в течение 25 минут. После этого полученный хемосорбционный блок увлажняют раствором NaOH до содержания воды 20% весовых.

Пример 3

Готовят исходную суспензию, для чего 95 г порошкообразного гидроксида лития смешивают с 5 г порошкообразного фторопласта (соотношение 95/5) в обычном смесителе. К полученной смеси при постоянном перемешивании добавляют 70 мл ацетона и 30 мл этилацетата (соотношение растворителей 70/30) из расчета 20 мл растворителя на 1 г фторопласта. После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы, после чего формуют в сырое изделие литьем в цилиндрическую форму диаметром 105 мм. Полученное формованное сырое изделие подвергают воздействию поля сверхвысокой частоты (СВЧ) при мощности излучения 900 Вт в течение 135 секунд до полного удаления растворителя. После этого на края торцевых поверхностей хемосорбирующего элемента наносят исходную суспензию и осуществляют экспозицию в течение 20 секунд. Ширина зоны обработки составляет 8 мм. После экспозиции осуществляют контактирование торцевых поверхностей хемосорбирующих элементов и проводят обработку места контакта воздействием поля сверхвысокой частоты (СВЧ) при мощности излучения 900 Вт в течение 24 секунд. После этого полученный хемосорбционный блок увлажняют водяным паром до содержания воды 19% весовых.

Пример 4

Готовят исходную суспензию, для чего 75 г порошкообразного гидроксида кальция, 10 г порошкообразного гидроксида лития смешивают с 15 г порошкообразного фторопласта (соотношение хемосорбент-наполнитель/полимер 85/15) в обычном смесителе. К полученной смеси при постоянном перемешивании добавляют 165 мл ацетона и 165 мл этилацетата (соотношение растворителей 50/50) из расчета 22 мл растворителя на 1 г фторопласта. После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы, после чего формуют в сырое изделие литьем в цилиндрическую форму диаметром 110 мм. Полученное формованное сырое изделие подвергают воздействию поля сверхвысокой частоты (СВЧ) при мощности излучения 900 Вт в течение 160 секунд до полного удаления растворителя. После этого на края торцевых поверхностей хемосорбирующего элемента наносят исходную суспензию и осуществляют экспозицию в течение 25 секунд. Ширина зоны обработки составляет 10 мм. После экспозиции осуществляют контактирование торцевых поверхностей хемосорбирующих элементов и проводят обработку места контакта термическим воздействием при температуре 75°C в течение 18 минут. После этого полученный хемосорбционный блок увлажняют раствором КОН до содержания воды 19% весовых.

Пример 5

Готовят исходную суспензию, для чего 90 г порошкообразного гидроксида кальция, 18 г порошкообразного гидроксида магния смешивают с 12 г порошкообразного фторопласта (соотношение хемосорбент-наполнитель/полимер 90/10) в обычном смесителе. К полученной смеси при постоянном перемешивании добавляют 180 мл ацетона и 180 мл этилацетата (соотношение растворителей 50/50) из расчета 30 мл растворителя на 1 г фторопласта. После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до получения однородной массы, после чего формуют в сырое изделие литьем в цилиндрическую форму диаметром 130 мм. Полученное формованное сырое изделие подвергают воздействию поля сверхвысокой частоты (СВЧ) при мощности излучения 900 Вт в течение 185 секунд до полного удаления растворителя. После этого на края торцевых поверхностей хемосорбирующего элемента наносят исходную суспензию и осуществляют экспозицию в течение 25 секунд. Ширина зоны обработки составляет 15 мм. После экспозиции осуществляют контактирование торцевых поверхностей хемосорбирующих элементов и проводят обработку места контакта термическим воздействием при температуре 95°C в течение 13 минут. После этого полученный хемосорбционный блок увлажняют водой до содержания воды 20% весовых.

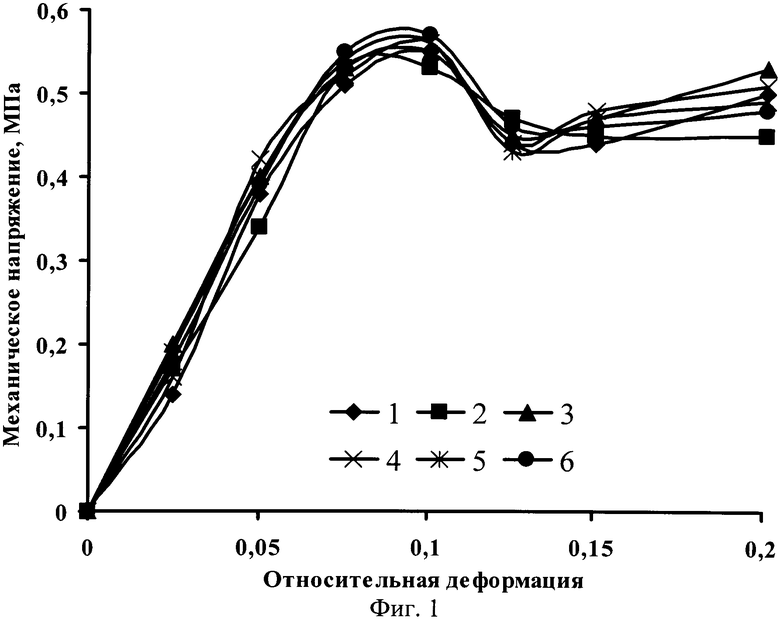

Для определения механической прочности полученных по примерам 1-5 квазимонолитных хемосорбирующих элементов из места контакта их торцевых поверхностей были вырезаны сегменты в форме прямоугольного параллелепипеда с аспектным соотношением высоты к ширине (длине), равным 3:1. Аналогичные по своим геометрическим параметрам сегменты были вырезаны из исходного хемосорбирующего элемента. Устойчивость адсорбирующих элементов к механическому воздействию исследовали на машине MTS 870 Landmark (фирма MTS Systems), предназначенной для определения прочности и пластичности полимерных материалов. Все эксперименты на сжатие проводили в режиме постоянной скорости деформации, равной 9 мкм/с. Силовой отклик образцов, возникающий в результате их механической деформации, регистрировали при помощи датчика силы, обладающего относительной погрешностью измерения 0,05%. Результаты экспериментов в виде графика зависимости силового отклика образцов хемосорбирующих элементов от величины относительной деформации представлены на чертеже, где кривая 1 - образец хемосорбирующего элемента, полученного по примеру 1; кривая 2 - образец хемосорбирующего элемента, полученного по примеру 2; кривая 3 - образец хемосорбирующего элемента, полученного по примеру 3; кривая 4 - образец хемосорбирующего элемента, полученного по примеру 4; кривая 5 - образец хемосорбирующего элемента, полученного по примеру 5; кривая 6 - образец исходного хемосорбирующего элемента.

Полученные результаты позволяют сделать однозначный вывод, что механическая прочность, определяемая морфологической структурой материала изучаемых хемосорбирующих элементов, практически тождественна, т.е. при соблюдении описанных выше технологических приемов изготовления хемосорбирующих элементов морфологическая структура в месте контакта их торцевых поверхностей аналогична морфологической структуре во всем остальном объеме, и абсолютно уместно говорить о получении квазимонолитного хемосорбирующего элемента. Причем данное утверждение справедливо для квазимонолитного хемосорбирующего элемента, состоящего из любого количества исходных хемосорбирующих элементов, соединенных между собой с использованием описанных выше технологических приемов.

Для определения основных кинетических параметров процесса хемосорбции диоксида углерода были проведены испытания полученных по примерам 1-5 квазимонолитных хемосорбирующих элементов с использованием стандартных методов. Для проведения испытаний из места контакта торцевых поверхностей квазимонолитных хемосорбирующих элементов были вырезаны сегменты в форме прямоугольного параллелепипеда с аспектным соотношением высоты к ширине (длине), равным 2:1. Аналогичные по своим геометрическим параметрам сегменты были вырезаны из исходного хемосорбирующего элемента. Эксперименты проводили в статических условиях при следующих параметрах: объемная концентрация диоксида углерода в газовоздушной смеси - 8,9÷9,1% по объему; температура газовоздушной смеси - (23±0,5)°C; относительная влажность газовоздушной смеси при температуре (23±0,5)°C - 93-98%; время эксперимента - 10 мин.

Результаты испытаний представлены в таблице 1.

Как видно из приведенных в таблице 1 данных, предложенный способ получения хемосорбирующих элементов позволяет получать хемосорбирующие материалы, не уступающие по кинетическим параметрам процесса поглощения CO2 исходному хемосорбирующему элементу. Результаты исследования сорбционных характеристик полученных хемосорбирующих элементов свидетельствуют о полном тождестве вторичной пористой структуры полученных по изобретению квазимонолитных хемосорбирующих элементов и исходных хемосорбирующих элементов.

Определение основных эксплуатационных характеристик квазимонолитных хемосорбирующих элементов, полученных по примерам 1-5, проводилось на установке, имитирующей условия работы хемосорбента в патроне дыхательного аппарата для защиты органов дыхания человека. Для проведения динамических испытаний в прямоточный адсорбер были помещены полученные с использованием технологических приемов, описанных в примерах 1-5, квазимонолитные хемосорбирующие элементы, состоящие из 5 исходных адсорбирующих элементов высотой 2 см каждый. При этих же условиях был испытан помещенный в патрон хемосорбирующий элемент, полученный по примеру 1 патента РФ №2484891. При этом компактирование исходных хемосорбирующих элементов необходимой геометрической конфигурации до нужной высоты (10 см) осуществлялось простой установкой друг на друга, после чего они были поджаты обычным способом.

Испытания хемосорбентов проведены при следующих условиях:

Испытания проводили до достижения концентрации диоксида углерода в газовоздушной смеси за слоем хемосорбента, равной 3,0%.

Результаты испытаний представлены в таблице 2.

Полученные результаты показывают, что при равных габаритных характеристиках квазимонолитные хемосорбирующие элементы, полученные по изобретению, при их эксплуатации в средствах защиты органов дыхания человека имеют лучшие эксплуатационные характеристики по сравнению с аналогичными параметрами хемосорбирующих элементов, полученных по патенту РФ 2484891.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБИРУЮЩЕГО ЭЛЕМЕНТА | 2012 |

|

RU2524608C2 |

| АДСОРБЕР | 2013 |

|

RU2547115C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2484891C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2547483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО СОРБЕНТА | 2010 |

|

RU2446876C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2565172C2 |

| ХИМИЧЕСКИЙ ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2591167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ КОМПОЗИЦИОННЫХ СОРБЦИОННО-АКТИВНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2543167C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКОГО ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2015 |

|

RU2610611C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ АДСОРБИРУЮЩИХ ИЗДЕЛИЙ | 2011 |

|

RU2475301C2 |

Изобретение относится к способам получения хемосорбционных элементов. Готовят исходную композицию путём смешивания порошкообразных гидроксидов щелочных и/или щелочноземельных металлов с органическим полимером и растворителем. Осуществляют формование полученной суспензии с удалением растворителя. Смешение исходных компонентов осуществляют при весовом соотношении гидроксидов к полимеру, равном 70÷95/30÷5, количество растворителя при смешении составляет 10,0-30,0 см3 на 1 г полимера. После формования и сушки осуществляют компактирование, соединяя по меньшей мере два хемосорбирующих элемента их торцевыми поверхностями. После соединения хемосорбирующих элементов проводят обработку места контакта либо термическим воздействием при температуре 45-95°C, либо воздействием поля сверхвысокой частоты на место контакта. Затем проводят увлажнение полученного изделия водой или раствором гидроксида калия или натрия. Способ позволяет получать квазимонолитные хемосорбирующие элементы больших размеров, обладающие улучшенными эксплуатационными характеристиками. 1 з.п. ф-лы, 2 табл., 5 пр., 1 ил.

1. Способ получения хемосорбирующего элемента, включающий смешение порошкообразных гидроксидов щелочных и/или щелочноземельных металлов с органическим полимером, в качестве которого используют фторполимеры, и органическим растворителем, формование полученной суспензии, удаление растворителя, увлажнение полученного материала водой либо раствором гидроксида калия или натрия и компактирование полученного материала в хемосорбирующий элемент, отличающийся тем, что смешение исходных компонентов осуществляют при весовом соотношении гидроксиды щелочных и/или щелочноземельных металлов/полимер, равном 70÷95/30÷5, количество растворителя составляет 10,0÷30,0 см3 на 1 г полимера, формование осуществляют методом литья или экструзии, удаление растворителя осуществляют термической обработкой либо воздействием поля сверхвысокой частоты, компактирование осуществляют соединением по меньшей мере двух хемосорбирующих элементов путем контактирования их торцевых поверхностей, при этом на крайнюю часть торцевой поверхности, составляющую от 2 до 15 мм, предварительно наносят суспензию гидроксидов щелочных и/или щелочноземельных металлов и полимера в растворителе либо растворитель, осуществляют экспозицию в течение 5-25 секунд и после соединения хемосорбирующих элементов проводят обработку места контакта термическим воздействием при температуре 45-95°C или воздействием поля сверхвысокой частоты на место контакта.

2. Способ получения хемосорбирующего элемента по п. 1, отличающийся тем, что в качестве растворителя используют ацетон или смесь ацетона и этилацетата в объёмном соотношении 70÷50/30÷50.

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2484891C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО АДСОРБЕНТА ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2381831C2 |

| US 8413655 C1, 12.04.2013 | |||

| US 7326280 B2, 05.02.2008 | |||

| US 7329307 B2, 12.12.2008. | |||

Авторы

Даты

2015-11-20—Публикация

2014-05-30—Подача