Область техники

В своем широком аспекте изобретение относится к устройству (аппарату) и к способу непрерывного формирования непрерывного элемента из пенопласта.

Изобретение относится также к установке для непрерывного изготовления непрерывного элемента из пенопласта, содержащей указанное формирующее устройство (формирующий аппарат), а также к строительному элементу из пенопласта, получаемому из вышеупомянутого непрерывного элемента и обладающему специфическими характеристиками поверхности.

В предпочтительном варианте непрерывный элемент и строительный элемент из пенопласта, который может быть получен из непрерывного элемента, имеют форму бруса, предпочтительно из пенополистирола, используемого предпочтительно, хотя и неисключительно, в качестве тепло- и звукоизоляционных элементов, особенно при формировании изолирующего слоя типа так называемой "изолирующей рубашки" в процессе возведения стен.

Далее в описании и прилагаемой формуле изобретения термин "пенопласт" используется для обозначения синтетического материала, образованного вспененными гранулами, приваренными одна к другой и образующими структуру с закрытыми порами. Данный материал получают посредством вспенивания и сваривания одна с другой гранул при воздействии теплом и давлением на массу несвязанных гранул, изготовленных из вспениваемого пластика.

Далее в описании и формуле изобретения вышеупомянутая операция вспенивания и сваривания одна с другой гранул из вспениваемого пластика будет также для краткости именоваться выпеканием.

Далее в описании и формуле изобретения термин "гранулы из вспениваемого пластика" используется для обозначения гранулированного синтетического материала, содержащего заданное количество подходящего вспенивающего агента. Указанным синтетическим материалом может являться полистирол, полиэтилен, полипропилен, полиэстер, полиамид или их сополимеры, тогда как вспенивающим агентом может быть, например, пентан (если гранулы состоят из полистирола).

Далее в описании и формуле изобретения термины "непрерывный элемент из пенопласта" и "непрерывный брус из пенопласта" используются для обозначения вытянутого в длину элемента (имеющего форму бруса) из пенопласта, например из пенополистирола, изготовленного в виде интегрального, цельного элемента без каких-либо соединений или разрывов и имеющего неопределенную длину в момент выхода из аппарата, на котором он был изготовлен.

В завершение, термин "строительный элемент из пенопласта" используется в описании и формуле для обозначения вытянутого в длину (удлиненного) элемента из пенопласта, имеющего определенные (заданные) длину и ширину и получаемого из упомянутого непрерывного элемента.

Уровень техники

Как известно, в строительной промышленности уже давно обычной практикой стало использование строительных элементов из пенопласта, предпочтительно из пенополистирола, в форме плит (панелей) или удлиненных элементов, имеющих нужные размеры и форму и применяемых для тепло- и звукоизоляции.

В соответствии с наиболее широко используемой известной технологией плиты этого типа для тепло- и звукоизоляции изготавливают дискретным методом, путем разделения на части заданной толщины полуфабриката ("блока"), имеющего, по существу, форму параллелепипеда. Такой блок изготавливается на формующих аппаратах дискретного типа ("установках формования блоков"), в которых используются блок-формы, имеющие профиль, соответствующий профилю формуемого блока.

В каждом цикле формования в блок-форму загружают дозированное количество предварительно вспененных гранул из вспениваемого пластика и подвергают их выпеканию под действием тепла и давления с формированием в результате блока требуемых размеров и формы.

По завершении операции формования и следующей за ней операции стабилизации блок-форму открывают и удаляют из нее полученный описанным методам блок для его последующей разрезки на плиты (листы), имеющие желательную толщину.

Блок-форма после удаления блока готова к приему новых гранул и к началу нового цикла изготовления.

Хотя подобные установки дискретного (периодического) типа, в основном, отвечают своему назначению, они обладают некоторыми недостатками, которые необходимо преодолеть.

Первый недостаток связан с тем, что блоки, формируемые установками описанного типа, часто имеют в различных своих зонах неоднородные характеристики по плотности и неоднородный коэффициент теплопроводности.

Такая неоднородность характеристик оказывает негативное влияние на тепло- и звукоизоляционные характеристики плит, полученных из блоков.

Этот недостаток обусловлен, в основном, неудовлетворительным смешиванием загружаемых в блок-форму предварительно вспененных гранул, которые часто имеют различную плотность (обусловленную, в свою очередь, различной степенью предварительного вспенивания) и, как следствие, имеют тенденцию к образованию слоистой структуры, приводящей к наличию в готовом блоке зон с различными плотностями и с различными коэффициентами теплопроводности.

Второй недостаток обусловлен тем, что блоки, изготовляемые описанным способом, часто имеют нежелательный поверхностный слой с более высокой плотностью (так называемую "корку"), который не позволяет обеспечить требуемую адгезию к штукатурке и который необходимо удалять до начала операции по укладке плит на объекте.

Очевидно, что такая процедура является трудоемкой и приводит к значительным потерям материала и времени, ухудшающим эффективность производственного цикла.

Третий недостаток связан с тем, что управление операциями по изготовлению блоков на установках периодического действия требует значительных человеческих ресурсов, а это оказывает отрицательное влияние на стоимость каждой единицы конечного продукта.

Кроме того, вышеперечисленные недостатки дополнительно усиливаются, когда строительный элемент из пенопласта включает в себя элементы металлической арматуры, которые подлежат резке до операции формования и которые должны вручную загружаться в блок-форму при соответствующем усложнении операций формования и при увеличении риска появления в сформованном данным способом блоке зон с неоднородными характеристиками.

Раскрытие изобретения

Таким образом, техническая задача, на решение которой направлено изобретение, состоит в создании аппарата для непрерывного формирования непрерывного элемента из пенопласта, способного преодолеть, по меньшей мере частично, рассмотренные недостатки.

В своем первом аспекте изобретение относится к аппарату для непрерывного формирования непрерывного элемента из пенопласта, раскрытому в п.1 прилагаемой формулы.

Более конкретно, аппарат для непрерывного формирования непрерывного элемента из пенопласта согласно изобретению содержит:

a) секцию загрузки массы несвязанных гранул, изготовленных из вспениваемого пластика;

b) секцию выпекания непрерывного элемента из пенопласта, следующую за секцией загрузки;

c) секцию стабилизации непрерывного элемента из пенопласта, следующую за секцией выпекания;

d) формующий туннель, проходящий по длине секций выпекания и стабилизации и образованный парой боковых стенок, а также нижней и верхней газопроницаемыми конвейерными лентами, которые поддерживаются соответственно нижней и верхней направляющими.

При этом, по меньшей мере, одна из направляющих газопроницаемых конвейерных лент содержит, по меньшей мере, одну часть, расположенную в секции выпекания и выполненную с возможностью наклона относительно горизонтальной плоскости, проходящей через продольную ось формующего туннеля (далее - продольной средней плоскости), для изменения его высоты в продольном направлении.

Данная комбинация частей придает аппарату по изобретению полезную возможность настройки оптимального режима вспенивания и сваривания гранул в секции выпекания.

Часть, по меньшей мере, одной из направляющих газопроницаемых конвейерных лент, выполненная с возможностью наклона, позволяет практически обеспечить изменение высоты туннеля в секции выпекания в продольном направлении, т.е. варьировать проходное сечение формующего туннеля в зоне, где происходит выпекание гранул из вспениваемого пластика. Это, в свою очередь, позволяет обеспечить оптимальным образом настройку степени вспенивания гранул и их сваривания одна с другой, чтобы получить компактную структуру, имеющую желательную однородную плотность и желательный, однородный и низкий, коэффициент теплопроводности.

Непрерывно действующий формирующий аппарат по изобретению позволяет также упростить операции, связанные с управлением процессом изготовления непрерывного элемента из пенопласта, при уменьшении необходимых трудозатрат, что благотворно сказывается на стоимости каждой единицы продукции.

Наконец, указанный аппарат по изобретению имеет высокую функциональную гибкость и позволяет легко регулировать толщину непрерывного элемента из пенопласта, как это будет подробно описано далее.

Согласно предпочтительному варианту изобретения указанная, по меньшей мере, одна выполненная с возможностью наклона часть, по меньшей мере, одной направляющей позволяет обеспечить плавное (монотонное) уменьшение высоты формующего туннеля с постепенным повышением давления, воздействующего на непрерывный элемент из пенопласта, формуемый в процессе его движения по формующему туннелю. Данное формование происходит в зоне, где имеет место максимальное распорное усилие со стороны гранул, т.е. в зоне выпекания, в которой происходят полное вспенивание и сваривание гранул из вспениваемого пластика.

Указанное постепенное повышение давления, действующего на формуемый непрерывный элемент из пенопласта, предпочтительно обеспечивается механическим путем, посредством выполненной с возможностью наклона (наклоняемой) части, по меньшей мере, одной из направляющих конвейерных лент и в результате усилия реакции, развиваемого этой частью под действием вспениваемых гранул внутри формующего туннеля. При этом данное усилие плавно возрастает по мере уменьшения высоты туннеля в продольном направлении.

Постепенное повышение давления позволяет не только обеспечить однородные характеристики по плотности и однородный коэффициент теплопроводности, но также уменьшить - при тех же самых операционных условиях - количество вспенивающего агента (например пентана), необходимого для получения желательной конечной формы указанного элемента.

В данном предпочтительном варианте ослабление распорного усилия при вспенивании гранул (направленного изнутри элемента из пенопласта наружу) в связи с уменьшением количества используемого вспенивающего агента компенсируется более значительным усилием сжатия (соответствующим реакции направляющих конвейерных лент), направленным снаружи внутрь элемента из пенопласта, когда он движется по формующему туннелю.

Уменьшение расхода вспенивающего агента (количество которого в случае пентана можно сократить от 6-8% до 2-4% от общей массы гранул) позволяет, в свою очередь, ослабить экологическое воздействие операций формования в результате уменьшения количества данного агента, выпускаемого в окружающую среду (который нужно собрать и обработать), а также сократить затраты на сырьевой материал и, соответственно, производственные затраты в целом.

Согласно предпочтительному варианту изобретения указанная, по меньшей мере, одна наклоняемая часть, по меньшей мере, одной направляющей содержит, по меньшей мере, один коробчатый модуль, установленный с возможностью наклона в секции выпекания.

Данный, по меньшей мере, один коробчатый модуль позволяет придать направляющим газопроницаемых конвейерных лент в секции выпекания модульную структуру, упрощающую операции по изготовлению, транспортированию и сборке формирующего аппарата.

В предпочтительном варианте указанный, по меньшей мере, один коробчатый модуль секции выпекания выполнен с возможностью наклона как единое целое, а упомянутая выше наклоняемая часть образована его стенкой, взаимодействующей с одной из газопроницаемых конвейерных лент.

При таком выполнении может быть достигнуто желательное упрощение конструкции при сохранении также желательной модульности секции выпекания.

В рамках этого предпочтительного варианта изобретения представляется желательным, чтобы смещение свободного конца, по меньшей мере, одной из направляющих газопроницаемых конвейерных лент (например смещение свободного конца указанного коробчатого модуля) составляло от 0% до 50%, более предпочтительно от 0% до 25% толщины изготавливаемого элемента из пенопласта.

При этом максимальное значение данного смещения задает угол наклона наклоняемой части, по меньшей мере, одной из направляющих газопроницаемых конвейерных лент, предпочтительно составляющий 0-4°.

Согласно предпочтительному варианту изобретения формирующий аппарат содержит также блок введения текучей среды для горячего вспенивания гранул из вспениваемого пластика, установленный в секции выпекания.

Далее в описании и в прилагаемой формуле изобретения термином "текучая среда для горячего вспенивания" обозначается подходящая текучая среда, например пар или смесь пара и воздуха, с температурой (превосходящей, например, в случае полистирола 90°C), достаточной для того, чтобы вызвать вспенивание гранул из вспениваемого пластика.

Блок введения текучей среды для горячего вспенивания в типичном случае расположен внутри, по меньшей мере, одного коробчатого модуля, установленного в секции выпекания.

При таком выполнении аппарат по изобретению позволяет доставлять горячую текучую среду для вспенивания гранул из внутренней части коробчатого модуля после прохода сквозь газопроницаемую конвейерную ленту к зоне выпекания, образованной в части формующего туннеля, соответствующей секции выпекания.

В этой предпочтительной конфигурации газопроницаемая конвейерная лента осуществляет равномерное распределение текучей среды для горячего вспенивания, например пара, по всей зоне выпекания, внося тем самым существенный вклад 8 обеспечение однородного спекания гранул из вспениваемого пластика.

Согласно предпочтительному варианту изобретения, по меньшей мере, один коробчатый модуль секции выпекания содержит, по меньшей мере, две, предпочтительно смежные, части, герметично изолированные одна от другой. В каждой из этих частей имеется блок горячей текучей среды для вспенивания гранул из вспениваемого пластика.

При таком выполнении аппарат по изобретению обладает желательной способностью доставлять горячую текучую среду для вспенивания гранул из вспениваемого пластика в такие части коробчатого модуля под различными давлениями. Тем самым достигается оптимальная регулировка нагревания, вспенивания и последующего спекания гранул из вспениваемого пластика.

Согласно предпочтительному варианту изобретения, по меньшей мере, одна направляющая газопроницаемых конвейерных лент содержит, по меньшей мере, два конструктивно независимых коробчатых модуля, установленных в секции выпекания по длине формующего туннеля. При этом каждый из указанных модулей выполнен с возможностью наклона относительно продольной средней плоскости указанного туннеля для изменения высоты туннеля в продольном направлении.

При таком выполнении аппарат по изобретению обеспечивает желательную возможность свободно задавать изменение высоты формующего туннеля в продольном направлении. Например, в секции выпекания может быть образована первая зона с монотонно (плавно) увеличивающейся высотой, чтобы облегчить вспенивание гранул из вспениваемого пластика, и вторая зона с монотонно уменьшающейся высотой, чтобы способствовать оптимальному сжимающему усилию для сваривания гранул одна с другой.

В соответствии с особо предпочтительным вариантом изобретения каждая из верхней и нижней направляющих указанных лент содержит, по меньшей мере, пару конструктивно независимых коробчатых модулей, установленных в секции выпекания по длине формующего туннеля.

Такое построение с конструктивно независимыми коробчатыми модулями дополнительно повышает желательную модульность аппарата по изобретению, упрощая операции по изготовлению, транспортированию и сборке формирующего аппарата.

В рамках этого предпочтительного варианта изобретения предпочтительной и желательной является конфигурация, в которой, по меньшей мере, один из коробчатых модулей нижней направляющей и, по меньшей мере, один из коробчатых модулей верхней направляющей выполнены с возможностью наклона относительно продольной средней плоскости формующего туннеля для получения высоты туннеля, изменяющейся в продольном направлении.

Еще более предпочтительно для получения высоты туннеля, изменяющейся в продольном направлении, выполнить оба коробчатых модуля нижней направляющей и оба коробчатых модуля верхней направляющей с возможностью наклона относительно продольной средней плоскости формующего туннеля.

При таком выполнении аппарат по изобретению способен очень гибко регулировать поперечное сечение формующего туннеля, например, образуя в секции выпекания две упомянутые зоны: первую с увеличивающейся высотой, а вторую - с уменьшающейся высотой.

Еще более предпочтительно, чтобы коробчатые модули нижней и верхней направляющих газопроницаемых конвейерных лент, установленные в секции выпекания, были расположены симметрично относительно продольной средней плоскости формующего туннеля.

Такая симметричная конфигурация позволяет эффективно, симметричным образом, настраивать изменение высоты в продольном направлении или, другими словами, поперечного сечения формующего туннеля, чтобы обеспечить желательную однородность характеристик по всему объему формуемого непрерывного элемента из пенопласта.

Симметричная конфигурация коробчатых модулей особенно полезна, когда непрерывные элементы имеют толщину более 10-15 см, поскольку становится возможным получить весьма однородные характеристики по их толщине.

В рамках предпочтительного варианта, в котором направляющие указанных лент содержат один или более коробчатых модулей, представляется предпочтительным и желательным снабдить коробчатый модуль (коробчатые модули) одним или более отверстиями, сообщающимися с трубой или иным выходом системы выведения горячей текучей среды для вспенивания гранул из вспениваемого пластика.

В этом случае обеспечивается полезная возможность отводить из коробчатого модуля (коробчатых модулей) воздух и, возможно, часть текучей среды для горячего вспенивания, чтобы регулировать желательным образом условия выпекания.

В рамках предпочтительного варианта, в котором направляющие указанных лент содержат конструктивно независимые коробчатые модули, данные модули, установленные в секции выпекания, предпочтительно содержат, по меньшей мере, один опорный блок для поддерживания газопроницаемой конвейерной ленты, установленный, по меньшей мере, на одном конце указанных модулей (предпочтительно два таких блока на противолежащих концах коробчатых модулей).

При таком выполнении аппарат по изобретению позволяет поддерживать конструктивную непрерывность направляющих газопроницаемых конвейерных лент между смежными коробчатыми модулями. Тем самым обеспечивается эффективная опора для данных лент и предотвращается опасность их изгибания под действием распорных усилий, возникающих в секции выпекания при вспенивании гранул из вспениваемого пластика.

В рамках этого предпочтительного варианта желательно, чтобы все коробчатые модули указанных направляющих были снабжены, по меньшей мере, одним опорным блоком (предпочтительно двумя опорными блоками, расположенными на противолежащих концах коробчатого модуля), чтобы обеспечить эффективную опору для указанных лент, по существу, по всей длине формующего туннеля.

Согласно предпочтительному варианту изобретения указанный, по меньшей мере, один коробчатый модуль выполнен с возможностью наклона относительно продольной средней плоскости формующего туннеля посредством устройства угловой настройки, взаимодействующего с концом указанного, по меньшей мере, одного коробчатого модуля.

При таком выполнении аппарат по изобретению обеспечивает желательную возможность удобным образом настраивать высоту формующего туннеля в продольном направлении в периоды бездействия или обслуживания аппарата или во время осуществления операций формирования элемента из пенопласта.

В предпочтительном варианте аппарат по изобретению содержит устройство угловой настройки, взаимодействующее с обращенными друг к другу концами коробчатых модулей, установленных в секции выпекания.

При таком выполнении аппарат по изобретению позволяет эффективно, очень гибким образом настраивать изменение высоты формующего туннеля в продольном направлении в пределах секции выпекания (т.е. в секции, требующей такого изменения), делая эту высоту увеличивающейся или уменьшающейся в зависимости от конкретных функциональных конфигураций аппарата, зависящих от требований к продукции и/или технологических требований, как это будет пояснено далее.

В особо эффективном предпочтительном варианте устройство угловой настройки коробчатого модуля (коробчатых модулей) выполнено с возможностью изменять угол наклона коробчатого модуля (коробчатых модулей) в процессе формирования элемента из пенопласта.

С этой целью устройство угловой настройки желательно снабдить подходящим датчиком (например тензометрическим), способным детектировать распорные усилия, возникающие в секции выпекания при вспенивании гранул из вспениваемого пластика, и управлять приводными устройствами для перемещения по вертикали конца коробчатого модуля (коробчатых модулей), например с использованием подходящего алгоритма управления. Это позволит настраивать угловые положения коробчатого модуля (коробчатых модулей) в зависимости от детектированных распорных усилий.

При таком выполнении обеспечивается полезная возможность автоматически варьировать конфигурацию секции выпекания, чтобы оптимизировать условия выпекания и формования непрерывного элемента из пенопласта.

Согласно предпочтительному варианту изобретения секция загрузки формирующего аппарата содержит верхний и нижний коробчатые модули, образующие загрузочную зону для гранул из вспениваемого пластика, и устройство подачи гранул, расположенное перед загрузочной зоной.

При таком выполнении аппарат по изобретению позволяет равномерно распределить гранулы из вспениваемого пластика по всему поперечному сечению загрузочной зоны и следующего за ней формующего туннеля.

Желательно функционально связать, по меньшей мере, один, а более предпочтительно оба указанных коробчатых модуля секции загрузки с системой вакуумирования, способной обеспечить вакуум в загрузочной зоне.

В этом случае аппарат по изобретению позволяет предельно ослабить возможное явление расслоения предвспененных гранул, поступающих из устройства подачи, расположенного перед загрузочной зоной, и часто имеющих различные плотности, и дополнительно улучшить равномерность распределения гранул из вспениваемого пластика по всему поперечному сечению загрузочной зоны и следующего за ней формующего туннеля.

В предпочтительном варианте каждая из верхней и нижней направляющих газопроницаемых конвейерных лент содержит, по меньшей мере, один коробчатый модуль, установленный в секции стабилизации.

В рамках этого предпочтительного варианта, по меньшей мере, один из указанных коробчатых модулей (более предпочтительно оба таких модуля) функционально связан (функционально связаны) с системой вакуумирования, способной обеспечить вакуум, по меньшей мере, в одной части формующего туннеля, проходящей по длине секции стабилизации.

Далее в описании и в формуле изобретения указанная часть формующего туннеля, проходящая по длине секции стабилизации, будет именоваться "зоной стабилизации".

При таком выполнении аппарат по изобретению обеспечивает возможность быстрого и эффективного охлаждения непрерывного элемента из пенопласта, сформованного в секции выпекания, с эффективной стабилизацией его профиля, по существу, предотвращающей образование поверхностной "корки" благодаря равномерному охлаждению всей выпеченной массы пенопласта. В результате обеспечения заданной степени вакуумирования в зоне стабилизации, образованной в формующем туннеле, становится практически возможным обеспечить эффективный теплоотвод, а также выведение остаточной горячей текучей среды, начиная с внутренних областей выпеченной массы вспененного пенопласта. Тем самым предотвращается возможность более быстрого охлаждения поверхностных зон, которое рассматривается как ответственное за образование упомянутой "корки".

В рамках этого предпочтительного варианта коробчатый модуль (коробчатые модули), функционально связанный (связанные) с системой вакуумирования, способной обеспечить вакуум, по меньшей мере, в одной части зоны стабилизации, образованной в формующем туннеле, можно расположить непосредственно за секцией выпекания или на заданном расстоянии от нее.

В последнем случае каждая из верхней и нижней направляющих газопроницаемых конвейерных лент предпочтительно содержит, по меньшей мере, два конструктивно независимых коробчатых модуля, установленных в секции стабилизации по длине формующего туннеля, причем только второй из них функционально связан с системой вакуумирования.

Таким образом, в этом предпочтительном варианте в зоне стабилизации образована первая зона для стабилизации формы непрерывного элемента из пенопласта, в которой элемент, сформованный в зоне выпекания, не подвергается ни нагреву, ни охлаждению (за исключением неизбежной теплопередачи в окружающую среду), и вторая зона для реального охлаждения, в которой непрерывный элемент из пенопласта охлаждают путем удаления текучей среды, как это описано выше.

В другом предпочтительном варианте изобретения каждая из верхней и нижней направляющих газопроницаемых конвейерных лент содержит, по меньшей мере, один коробчатый модуль, установленный в секции стабилизации и функционально связанный с системой подачи отделяющей текучей среды, пригодной для отделения непрерывного элемента из пенопласта от указанных лент.

Указанная отделяющая текучая среда предпочтительно является сжатым воздухом, поступающим от известной системы подачи, например от емкости со сжатым воздухом или от распределительной сети сжатого воздуха, или от системы, содержащей один или более вентиляторов.

При таком выполнении аппарат по изобретению эффективно способствует отделению непрерывного элемента из пенопласта от указанных лент с одновременным уменьшением тягового усилия, которое должно быть приложено к элементу из пенопласта со стороны данных лент, чтобы облегчить его перемещение.

В особо предпочтительном варианте изобретения каждая из верхней и нижней направляющих газопроницаемых конвейерных лент содержит, по меньшей мере, два конструктивно независимых коробчатых модуля, установленных в секции стабилизации по длине формующего туннеля.

В рамках этого предпочтительного варианта, по меньшей мере, один из коробчатых модулей направляющих функционально связан с системой вакуумирования, способной поддерживать вакуумированной, по меньшей мере, одну часть формующего туннеля, проходящего по длине секции стабилизации. Одновременно, по меньшей мере, другой из указанных коробчатых модулей функционально связан с системой подачи отделяющей текучей среды, пригодной для отделения непрерывного элемента из пенопласта от указанных лент.

Коробчатый модуль (коробчатые модули), функционально связанный (связанные) с системой подачи отделяющей текучей среды, желательно следует (следуют) за коробчатым модулем (коробчатыми модулями), функционально связанным (связанными) с системой вакуумирования, чтобы обеспечить охлаждение и стабилизацию формы элемента из пенопласта до осуществления шагов, способствующих его отделению от газопроницаемых конвейерных лент.

В рамках этого предпочтительного варианта каждая из верхней и нижней направляющих газопроницаемых конвейерных лент может дополнительно содержать, по меньшей мере, третий коробчатый модуль, конструктивно независимый от других модулей и не связанный ни с какими источниками текучих сред, который предпочтительно расположен перед коробчатым модулем, функционально связанным с системой вакуумирования.

В результате, подобно тому, как это было описано выше, в зоне стабилизации будут образованы первая зона для стабилизации формы непрерывного элемента из пенопласта, в которой элемент, сформованный в зоне выпекания, не подвергается ни нагреву, ни охлаждению (за исключением неизбежной теплопередачи в окружающую среду), и вторая зона для реального охлаждения, а также третья зона для отделения непрерывного элемента из пенопласта.

Подобно тому, как это было описано выше применительно к зоне выпекания, предпочтительное разделение секции стабилизации на зоны для различной обработки непрерывного элемента из пенопласта может быть обеспечено конструкцией верхней и нижней направляющих газопроницаемых конвейерных лент, содержащих по одному коробчатому модулю, имеющему требуемое количество последовательно расположенных частей, герметично изолированных одна от другой.

Такая конфигурация с единственным коробчатым модулем позволяет получить конструктивно простую секцию-стабилизации и одновременно реализовать упомянутые желательные технические эффекты, но ценой снижения гибкости аппарата и усложнения операций его изготовления, транспортирования и сборки.

Аналогично тому, как это было описано применительно к зоне выпекания, коробчатые модули верхней и нижней направляющих газопроницаемых конвейерных лент установлены в секции стабилизации предпочтительно симметрично относительно продольной средней плоскости формующего туннеля, чтобы обеспечить желательную симметрию и равномерность стабилизации элемента из пенопласта, сформованного в секции выпекания.

В предпочтительном варианте, по меньшей мере, одна из газопроницаемых конвейерных лент (предпочтительно обе) образована (образованы) гибким газопроницаемым элементом, предпочтительно сеткой из синтетического материала или тканью.

В этом случае газопроницаемые конвейерные ленты обладают достаточной гибкостью и одновременно позволяют придать поверхности непрерывного элемента из пенопласта желательные свойства, например сделать ее текстурированной, т.е. обеспечивающей возможность, в процессе установки на объекте, эффективной и прямой адгезии с другими поверхностными элементами, такими как слой штукатурки.

Согласно этому варианту изобретения подобная текстурированная поверхность непрерывного элемента из пенопласта образуется (как это будет пояснено далее) посредством частичного проникновения поверхностной части непрерывного элемента в перфорированные зоны газопроницаемых конвейерных лент.

Газопроницаемые конвейерные ленты согласно этому предпочтительному варианту способны также распределять текучие среды (текучую среду для горячего вспенивания и отделяющую текучую среду) равномерно по всей верхней и по всей нижней поверхностям непрерывного элемента из пенопласта и обеспечивать столь же равномерное охлаждение данного элемента путем выведения из него текучей среды для горячего вспенивания гранул из вспениваемого пластика, а также выведение возможных конденсатов.

Чтобы оптимизировать поверхностные свойства непрерывного элемента из пенопласта, а также однородность распределения/выведения технологических текучих сред, газопроницаемый упругий элемент, образованный, например, упомянутой сеткой из синтетического материала или тканью, предпочтительно имеет перфорированные зоны, составляющие от 8% до 20% общей площади ее поверхности и равномерно распределенные по всей поверхности указанных лент.

В предпочтительном варианте газопроницаемые конвейерные ленты сконфигурированы в виде замкнутых бесшовных петель, чтобы придать поверхности непрерывного элемента из пенопласта однородность, т.е. отсутствие углублений и впадин, которые могут ухудшить однородность указанного элемента.

В предпочтительном варианте газопроницаемые конвейерные ленты приводятся в движение в формующем туннеле соответствующими тяговыми группами, установленными на свободном конце секции стабилизации.

Каждая из тяговых групп предпочтительно содержит, по меньшей мере, один приводной барабан, хорошо известный специалистам в данной области.

В предпочтительном варианте тяговые группы содержат, по меньшей мере, одно натяжное устройство и/или, по меньшей мере, одно устройство центрирования конвейерной ленты.

В этом случае аппарат по изобретению позволяет обеспечить нужное натяжение газопроницаемых конвейерных лент и гарантировать отсутствие их поперечных смещений в процессе транспортирования непрерывного элемента из пенопласта по длине формующего туннеля, которые могли бы затруднить последующие операции резки непрерывного элемента.

В предпочтительном варианте аппарат по изобретению дополнительно содержит пару трансмиссионных групп, установленных на свободном конце секции загрузки гранул из вспениваемого пластика.

Эти трансмиссионные группы содержат холостые ролики, установленные в аппарате и способствующие обеспечению равномерного движения и однородного натяжения газопроницаемых конвейерных лент.

В особо предпочтительном варианте каждая из верхней и нижней направляющих газопроницаемых конвейерных лент содержит, по меньшей мере, один коробчатый модуль, установленный в секции загрузки, по меньшей мере, один коробчатый модуль, установленный в секции выпекания, и, по меньшей мере, один коробчатый модуль, установленный в секции стабилизации.

В данном варианте аппарат по изобретению имеет модульную конфигурацию его конструкции в целом, которая оптимальным образом реализует преимущества, свойственные подобной конфигурации (функциональную гибкость, упрощение операций изготовления, транспортирования и сборки).

Согласно предпочтительному варианту изобретения аппарат дополнительно содержит, по меньшей мере, одно позиционирующее устройство, выполненное с возможностью регулируемого позиционирования, по меньшей мере, одной из направляющих газопроницаемых конвейерных лент в направлении к противоположной направляющей или от нее для настройки высоты формующего туннеля.

В этом случае аппарат по изобретению обеспечивает желательную возможность очень легко регулировать высоту формующего туннеля в целом, даже без настройки его высоты в продольном направлении, путем воздействия на ту часть, которая легко доступна снаружи аппарата во время периодов его бездействия или обслуживания.

Данное позиционирующее устройство предпочтительно содержит, по меньшей мере, один механический домкрат, снабженный соответствующим механическим приводом.

В предпочтительном варианте, в котором одна или более секций аппарата содержат один или более конструктивно независимых коробчатых модулей, аппарат может содержать множество механических домкратов с независимыми приводами или, альтернативно, кинематически связанных друг с другом посредством вала, приводимого во вращение соответствующим двигателем.

В этом случае можно эффективно обеспечить параллельность каждой из направляющих (состоящей из одного или более конструктивно независимых коробчатых модулей), образующих верхнюю и нижнюю стенки формующего туннеля, перед которыми находятся газопроницаемые конвейерные ленты.

Согласно предпочтительному варианту изобретения каждая из верхней и нижней направляющих указанных лент содержит транспортирующую группу соответственно для нижней конвейерной ленты и для верхней конвейерной ленты.

Эти транспортирующие группы эффективно содействуют тяговым группам в обеспечении перемещения газопроницаемых конвейерных лент, позволяя уменьшить тяговое усилие, которое должны создавать тяговые группы, и, соответственно, натяжение, создаваемое в этих лентах с целью обеспечения равномерного движения элемента из пенопласта в формующем туннеле.

В рамках этого предпочтительного варианта транспортирующие группы нижней и верхней газопроницаемых конвейерных лент предпочтительно находятся в секции выпекания.

При таком выполнении обеспечивается эффективное перемещение указанных лент в той зоне формующего туннеля, где транспортируемый элемент из пластика подвергается воздействию наибольших давлений и, следовательно, где указанные ленты должны создавать наибольшее тяговое усилие в продольном направлении, по касательной к формуемому элементу из пенопласта, чтобы обеспечить его перемещение по формующему туннелю.

В зоне выпекания внутри формующего туннеля верхняя и нижняя направляющие и, следовательно, газопроницаемые конвейерные ленты фактически прижаты к формуемому элементу из пенопласта, на который они воздействуют в качестве реакции на усилие со стороны этого элемента, удерживая тем самым вспененные гранулы в объеме формующего туннеля.

Согласно предпочтительному варианту изобретения каждая из транспортирующих групп нижней и верхней газопроницаемых конвейерных лент содержит несущую/тяговую цепь, по существу, тракового типа.

Данная несущая/тяговая цепь предпочтительно приводится в действие соответствующей приводной группой через силовую передачу.

В рамках этого предпочтительного варианта указанная несущая/тяговая цепь выполняет две полезные функции.

Первая функция состоит в создании подходящей опорной и несущей поверхности для газопроницаемых конвейерных лент, прижимаемых в зоне выпекания посредством верхней и нижней направляющих к формуемому элементу из пластика.

Вторая функция состоит в активном транспортировании данного элемента, к которому прижата указанная цепь, путем перемещения газопроницаемой конвейерной ленты, с которой данный элемент находится в контакте и вместе с которой они движутся в продольном направлении (как одно целое) в результате наличия трения, имеющегося между ними как следствие созданных давлений.

Согласно предпочтительному варианту изобретения боковые стенки, ограничивающие формующий туннель для формования непрерывного элемента из пенопласта, имеют покрытие из самосмазывающегося материала.

При таком выполнении боковые стенки облегчают проскальзывание по ним в продольном направлении непрерывного элемента из пенопласта при сохранении его поверхностной и структурной целостности.

Кроме того, этим боковым стенкам может быть придан подходящий профиль, чтобы придать, если это представляется желательным, определенный профиль боковым сторонам (боковым кромкам) элемента из пенопласта.

Согласно предпочтительному варианту изобретения аппарат дополнительно содержит уплотнительную прокладку, взаимодействующую с боковыми стенками, ограничивающими формующий туннель, для его герметичного перекрытия с боковых сторон в секции выпекания.

При таком выполнении аппарат по изобретению позволяет предотвратить нежелательную утечку в окружающую среду текучей среды для горячего вспенивания, т.е. оптимальным образом использовать заключенную в ней теплоту, а также уменьшить вероятность проникновения в окружающую среду вспенивающего агента и тем самым упростить операции по сбору и утилизации данного агента.

Уплотнительная прокладка предпочтительно взаимодействует со свободным концом боковой стенки коробчатого модуля и предпочтительно имеет толщину, по существу, равную толщине этой стенки, чтобы минимизировать объем, занимаемый ею внутри аппарата по изобретению.

Согласно предпочтительному варианту аппарат по изобретению дополнительно содержит опору для множества крючкообразных элементов, связанных с противоположными боковыми кромками газопроницаемых конвейерных лент, чтобы направлять скользящее перемещение этих лент в продольном направлении.

При таком выполнении аппарат по изобретению обеспечивает желательные опоры для газопроницаемых конвейерных лент у их противолежащих боковых кромок, чтобы эффективно направлять их поступательное перемещение в продольном направлении, сводя к минимуму или полностью предотвращая изгибание лент в поперечном направлении.

В рамках этого предпочтительного варианта данные опоры для крючкообразных элементов, ассоциированные с противолежащими боковыми кромками газопроницаемых конвейерных лент, предпочтительно сформированы в каждой из боковых стенок коробчатых модулей (более предпочтительно в уплотнительных прокладках, взаимодействующих с боковыми стенками, образующими формующий туннель).

В этом случае каждой из этих уплотнительных прокладок придают соответствующую форму, чтобы обеспечить поддержку крючкообразных элементов при возможности их ввода в нее со скольжением.

Такая конфигурация опоры позволяет ей поддерживать и направлять газопроницаемые конвейерные ленты, занимая в то же время минимальный объем в формирующем аппарате и тем самым способствуя обеспечению его компактности.

Согласно предпочтительному варианту изобретения боковые стенки, ограничивающие формующий туннель для формования непрерывного элемента из пенопласта, поддерживаются направляющей нижней газопроницаемой конвейерной ленты, например, посредством множества соответственно спрофилированных поддерживающих кронштейнов, прикрепленных снаружи к этой направляющей.

Боковые стенки, ограничивающие формующий туннель, поддерживаются таким образом, что их можно легко установить на указанные кронштейны или на иные подходящие опорные элементы нижней направляющей и снять с них. Это облегчает операции по сборке этих стенок, которые закрывают формующий туннель с боковых сторон.

В рамках этого предпочтительного варианта поддерживающие кронштейны боковых стенок имеют, по существу, L-образную форму, чтобы формируемая ими опора имела требуемую толщину (предпочтительно равную, по существу, толщине боковых стенок). При этом своим свободным концом они контактируют с продольной балкой, служащей для фиксации боковых стенок относительно нижней направляющей нижней конвейерной ленты.

Продольная балка предпочтительно снабжена уплотнительной прокладкой (предпочтительно способной увеличиваться в объеме под действием расширяющейся текучей среды, например сжатого воздуха), пригодной для того, чтобы в раздутом состоянии создавать эффективное давление на боковую стенку во время операций формования. При этом такое воздействие может быть прекращено в периоды бездействия и/или обслуживания аппарата.

Согласно предпочтительному варианту аппарат по изобретению дополнительно содержит ограничительные узлы для удерживания боковых стенок, связанные с верхней направляющей (направляющей верхней газопроницаемой конвейерной ленты) и способствующие поддержанию контакта между боковыми стенками и направляющими газопроницаемых конвейерных лент.

Каждый ограничительный узел предпочтительно содержит поддерживающий кронштейн, связанный с наружной стороной верхней направляющей и полностью аналогичный поддерживающему кронштейну, связанному с нижней направляющей, причем кронштейны симметричны относительно продольной средней плоскости формующего туннеля.

При таком выполнении совместное действие верхних и нижних поддерживающих кронштейнов, связанных с продольными балками, а также надуваемых прокладок обеспечивает прижатие боковых стенок к направляющим нижней и верхней конвейерных лент в поперечном направлении, эффективно герметизируя формующий туннель во время операций формования и обеспечивая возможность легкого удаления боковых стенок в периоды бездействия аппарата или его обслуживания.

Согласно предпочтительному варианту изобретения аппарат дополнительно содержит плиту, закрывающую секцию загрузки гранул из вспениваемого пластика и снабженную отверстиями для ввода через них в формующий туннель отрезков арматурных стержней для повышения прочности непрерывного элемента из пенопласта.

При таком выполнении аппарат по изобретению позволяет изготавливать, если это является желательным, непрерывный элемент из пенопласта, снабженный одним или более отрезками арматурных стержней, что повышает структурную целостность строительного элемента, который затем может быть изготовлен из данного непрерывного элемента.

Упомянутые отверстия предпочтительно снабжены подходящими уплотнительными прокладками или иными известными уплотнениями, чтобы предотвратить - как это было пояснено выше - любую утечку в окружающую среду горячей текучей среды для вспенивания гранул из вспениваемого пластика и вспенивающего агента.

Согласно своему второму аспекту изобретение относится к способу непрерывного формования непрерывного элемента из пенопласта, охарактеризованному в п.37 формулы изобретения.

Более конкретно, способ по изобретению содержит следующие операции:

- обеспечение наличия формующего туннеля, образованного между парой боковых стенок и парой газопроницаемых конвейерных лент, соответственно нижней и верхней, формирующего аппарата;

- подачу массы несвязанных гранул из вспениваемого пластика в загрузочную зону указанного аппарата;

- формование непрерывного элемента из пенопласта путем обеспечения вспенивания и сваривания одна с другой гранул в зоне выпекания внутри указанного туннеля, следующей за загрузочной зоной;

- стабилизацию непрерывного элемента из пенопласта в зоне стабилизации, следующей за зоной выпекания.

При этом операция формования непрерывного элемента из пенопласта включает воздействие на массу гранул в процессе их формования, путем вспенивания и сваривания одна с другой, давлением, изменяющимся в продольном направлении формующего туннеля вследствие изменения его высоты в указанном направлении.

Способ согласно изобретению обеспечивает возможность оптимальным образом настроить условия выпекания в секции выпекания путем варьирования высоты туннеля в продольном направлении и, таким образом, варьирования, по длине формующего туннеля, давления, прикладываемого со стороны газопроницаемых конвейерных лент к непрерывному элементу из пенопласта.

При таком построении способ по изобретению позволяет оптимальным образом настраивать как степень вспенивания гранул, так и их сваривание одна с другой для получения компактной структуры, имеющей желательную однородную плотность и желательный, однородный и низкий, коэффициент теплопроводности.

Непрерывный способ формирования согласно изобретению позволяет также упростить операции, связанные с управлением процессом изготовления непрерывного элемента из пенопласта с уменьшением необходимых трудозатрат, что благотворно сказывается на стоимости каждой единицы продукции.

Наконец, способ по изобретению обладает высокой гибкостью и позволяет легко регулировать толщину непрерывного элемента из пенопласта благодаря использованию высоты формующего туннеля, изменяющейся в продольном направлении.

Способ по изобретению предпочтительно осуществляют путем перемещения газопроницаемых конвейерных лент и, таким образом, поступательного перемещения элемента из пенопласта по длине формующего туннеля со скоростью от 5 м/мин до 30 м/мин (более предпочтительно от 10 м/мин до 20 м/мин) в зависимости от толщины данного элемента, предпочтительно составляющей от 2 см до 50 см.

Согласно предпочтительному варианту операция формования непрерывного элемента из пенопласта включает воздействие на массу гранул, в процессе их формования путем вспенивания и сваривания одна с другой, давлением, постепенно повышающимся, по меньшей мере, по длине части зоны выпекания.

В рамках этого предпочтительного варианта монотонное повышение давления, прикладываемого к массе гранул во время их вспенивания и сваривания в зоне выпекания, обеспечивается механическим путем, использованием высоты формующего туннеля, изменяющейся в продольном направлении.

В этом варианте способ формирования согласно изобретению позволяет осуществлять как выпекание гранул из вспениваемого пластика, так и ламинирование сформованного данным способом непрерывного элемента из пенопласта благодаря воздействию на него газопроницаемых конвейерных лент при монотонно уменьшающейся высоте туннеля в продольном направлении.

Монотонное повышение давления, приложенного к формуемому непрерывному элементу из пенопласта, не только позволяет уменьшить - при тех же операционных условиях - количество вспенивающей текучей среды (например пентана), требуемой для получения желательной конечной формы элемента, но также обеспечить, благодаря эффекту ламинирования, создаваемому в результате движения конвейерных лент, однородную плотность характеристик и однородный коэффициент теплопроводности.

В этом предпочтительном варианте распорное усилие со стороны гранул (направленное изнутри элемента из пенопласта наружу), ослабленное вследствие уменьшения количества вспенивающего агента, фактически компенсируется увеличенным сжимающим усилием (направленным снаружи к внутренним зонам элемента из пенопласта), прикладываемым к данному элементу.

Как было показано выше, уменьшение содержания вспенивающего агента (количество которого применительно к пентану может быть сокращено с 6-8% до 2-4% от общей массы гранул) позволяет ослабить экологическое воздействие операций формования в результате уменьшения количества данного агента, выпускаемого в окружающую среду (который нужно собрать и обработать), и тем самым сократить затраты на сырьевые материалы и, соответственно, производственные затраты в целом.

Согласно предпочтительному варианту изобретения операция формования непрерывного элемента из пенопласта включает воздействие на гранулы в процессе их вспенивания и сваривания одна с другой постепенно снижающимся давлением, по меньшей мере, в одной части зоны выпекания.

В рамках этого предпочтительного варианта операция, включающая воздействие на массу гранул, в процессе их формования путем вспенивания и сваривания одна с другой, постепенно снижающимся давлением, осуществляется механическим путем, монотонным увеличением высоты формующего туннеля в продольном направлении.

Такое постепенное снижение давления, приложенного к формуемому непрерывному элементу из пенопласта, позволяет обеспечить оптимальное вспенивание гранул вспениваемого пластика и в максимальной степени использовать - при тех же операционных условиях - вспенивающую способность вспенивающего агента (например пентана), содержащегося в гранулах.

Согласно предпочтительному варианту изобретения операция формования непрерывного элемента из пенопласта включает следующие шаги:

- воздействие на массу гранул, в процессе их формования путем вспенивания и сваривания одна с другой, давлением, постепенно снижающимся, по меньшей мере, в первой части зоны выпекания, и

- воздействие на массу гранул, в процессе их формования путем вспенивания и сваривания одна с другой, давлением, постепенно повышающимся, по меньшей мере, во второй части зоны выпекания.

В этом случае обеспечивается полезная возможность добиться оптимального режима выпекания, обеспечивающего оптимальное вспенивание гранул на начальной стадии выпекания и оптимальное сваривание гранул из вспененного пластика одна с другой в завершающей стадии выпекания.

Согласно предпочтительному варианту изобретения операцию формования непрерывного элемента из пенопласта осуществляют с обеспечением частичного проникновения поверхностной части непрерывного элемента, формуемого в зоне выпекания, в перфорированные зоны, по меньшей мере, одной из газопроницаемых конвейерных лент.

При таком выполнении способ по изобретению позволяет придать поверхности указанного элемента желательные свойства, например сделать ее текстурированной, т.е. обеспечивающей возможность, в процессе установки на объекте, эффективной и прямой адгезии с другими поверхностными элементами, такими как слой штукатурки.

В рамках этого предпочтительного варианта способа по изобретению представляется желательным и полезным использовать одну газопроницаемую конвейерную ленту (предпочтительно обе), образованную (образованные) гибким газопроницаемым элементом, предпочтительно сеткой из синтетического материала или тканью, имеющим характеристики, указанные выше.

Благодаря этому обеспечивается полезная возможность придать, по меньшей мере, одной поверхности непрерывного элемента из пенопласта оптимальные поверхностные характеристики, сделав ее текстурированной.

Согласно предпочтительному варианту изобретения операция подачи массы несвязанных гранул из вспениваемого пластика в загрузочную зону формирующего аппарата осуществляют путем поддержания вакуума в загрузочной зоне.

Благодаря этому способ по изобретению позволяет предельно ослабить возможное явление расслоения предвспененных гранул, поступающих в загрузочную зону и часто имеющих различные плотности, и равномерно распределить гранулы из вспениваемого пластика по всему поперечному сечению загрузочной зоны и следующей за ней зоны выпекания.

Согласно предпочтительному варианту вспенивание и сваривание гранул осуществляют путем подачи текучей среды для горячего вспенивания, по меньшей мере, в одну часть зоны выпекания внутри формующего туннеля.

В рамках этого предпочтительного варианта операция подачи указанной текучей среды может осуществляться очень гибко, например путем доставки этой текучей среды через одну или обе газопроницаемые конвейерные ленты в начальной, промежуточной или конечной части зоны выпекания.

Текучую среду для горячего вспенивания гранул подают под абсолютным давлением, составляющим 100-300 кПа, предпочтительно 100-160 кПа.

Температура подаваемой текучей среды для горячего вспенивания гранул равна или превышает 90°С, предпочтительно составляя от 90°С до 120°C, более предпочтительно от 100°С до 110°С

В предпочтительном варианте текучая среда для горячего вспенивания является находящейся под давлением смесью воздух/газ, содержание компонентов которой может быть подобрано специалистом на базе соответствующих тестов таким, чтобы получить требуемые значения давления и температуры в формующем туннеле.

В предпочтительном варианте, предусматривающем доставку данной текучей среды только через одну из газопроницаемых конвейерных лент, желательно осуществлять эту доставку через нижнюю газопроницаемую конвейерную ленту, т.е. из-под элемента из пенопласта, подвергаемого выпеканию, чтобы возможные конденсаты скапливались только в нижней части формующего туннеля. Тем самым будет облегчено их удаление.

В предпочтительном варианте, предусматривающем доставку данной текучей среды через обе газопроницаемые конвейерные ленты, способ по изобретению позволяет регулировать результирующий поток горячей текучей среды путем настройки абсолютных давлений ее подачи индивидуально для каждой ленты предпочтительно в интервале указанных значений 100-300 кПа.

Например, текучую среду для горячего вспенивания можно подавать сверху и снизу формуемого элемента из пенопласта под одинаковыми давлениями, по существу, удерживая данную текучую среду внутри формующего туннеля. Можно также подавать данную текучую среду из-под элемента из пенопласта под давлением, превышающим давление горячей текучей среды, подаваемой на данный элемент сверху, получая результирующий поток горячей текучей среды, направленный вверх.

Альтернативно, можно подавать текучую среду для горячего вспенивания к элементу из пенопласта сверху под давлением, превышающим давление этой текучей среды, подаваемой из-под данного элемента, получая результирующий поток горячей текучей среды, направленный вниз.

В первом из этих вариантов (подача горячей текучей среды на формуемый элемент сверху и снизу под одинаковым давлением) обеспечивается полезная возможность повышения сжимающего воздействия, которому элемент из пенопласта подвергается при подаче на него текучей среды для горячего вспенивания под абсолютным давлением, превышающим 100 кПа, и облегчения за счет этого операции выпекания.

При этом дополнительное сжимающее воздействие может быть равномерно распределено по всей длине зоны выпекания. Это будет способствовать получению элемента из пенопласта с однородными и изотропными характеристиками, насколько это возможно.

Таким образом, в этом предпочтительном варианте элемент из пенопласта может быть подвергнут в зоне выпекания двум сжимающим воздействиям: одно из них обеспечивается механическим путем, путем уменьшения высоты формующего туннеля в продольном направлении, а другое - настройкой давления и направления подачи текучей среды для горячего вспенивания.

Во втором из рассмотренных вариантов (подача текучей среды для горячего вспенивания под большим давлением на формуемый элемент из пенопласта сверху или снизу) обеспечивается полезная возможность создать между конвейерными лентами разность давлений, составляющую предпочтительно 20-60 кПа. Тем самым обеспечиваются как сжимающее воздействие на элемент из пенопласта, так и результирующий поток горячей текучей среды, направленный, в зависимости от технологических требований, вниз или вверх.

Способ по изобретению обеспечивает желательную возможность гибкого варьирования условий выпекания в зависимости от характеристик сырьевого материала (гранул вспениваемого пластика) и от однородности характеристик, которые требуется придать формируемому элементу из пенопласта.

Согласно предпочтительному варианту изобретения операция стабилизации непрерывного элемента из пенопласта включает шаг его охлаждения, по меньшей мере, в одной части зоны стабилизации.

В этом случае способ по изобретению обеспечивает желательную возможность стабилизировать форму непрерывного элемента из пенопласта до его выхода из аппарата по изобретению.

В особо предпочтительном варианте шаг охлаждения непрерывного элемента из пенопласта осуществляют путем поддержания вакуума в указанной, по меньшей мере, одной, части зоны стабилизации.

В данном варианте способ по изобретению обеспечивает возможность очень быстрого и эффективного охлаждения непрерывного элемента из пенопласта, сформованного в секции выпекания, с эффективной стабилизацией его профиля, предотвращая образование поверхностной "корки" благодаря равномерному охлаждению всей выпеченной массы пенопласта. Благодаря обеспечению в зоне стабилизации формующего туннеля заданной степени вакуумирования становится реально возможным отводить тепло и, более конкретно, остаточную текучую среду для горячего вспенивания, начиная с внутренних областей выпеченной массы вспененного пенопласта. Тем самым предотвращается возможность более быстрого охлаждения поверхностных зон, которое рассматривается как ответственное за образование упомянутой "корки".

В рамках этого предпочтительного варианта поддержание вакуума, по меньшей мере, в части зоны стабилизации может быть осуществлено применительно к той части данной зоны, которая расположена непосредственно за секцией выпекания или на заданном расстоянии от нее.

В последнем случае, следовательно, первый шаг (стабилизацию формы непрерывного элемента из пенопласта), на котором данный элемент не подвергается ни нагреву, ни охлаждению (за исключением неизбежной теплопередачи в окружающую среду), и второй шаг, соответствующий реальному охлаждению, на котором непрерывный элемент из пенопласта охлаждают путем удаления остаточной текучей среды для горячего вспенивания (как это было описано выше), осуществляют в зоне стабилизации непрерывного элемента из пенопласта.

В другом предпочтительном варианте изобретения операцию стабилизации непрерывного элемента из пенопласта осуществляют с подачей отделяющей текучей среды, пригодной для отделения непрерывного элемента из пенопласта, через газопроницаемые конвейерные ленты, по меньшей мере, в одну часть зоны стабилизации.

Как описано выше, отделяющая текучая среда предпочтительно является сжатым воздухом, поступающим от известной системы подачи, например от емкости со сжатым воздухом или от распределительной сети сжатого воздуха.

При таком выполнении способ по изобретению облегчает отделение непрерывного элемента из пенопласта от газопроницаемых конвейерных лент и одновременно обеспечивает уменьшение тягового усилия, которое должно быть приложено конвейерными лентами к элементу из пенопласта, чтобы осуществлять его перемещение.

В особо предпочтительном варианте изобретения операция стабилизации непрерывного элемента из пенопласта включает следующие шаги:

a) охлаждение непрерывного элемента из пенопласта, по меньшей мере, в начальной части зоны стабилизации, находящейся под вакуумом, и

b) подачу к данному элементу отделяющей текучей среды через газопроницаемые конвейерные ленты, по меньшей мере, во второй части зоны стабилизации.

Данные шаги a) и b) предпочтительно осуществляют последовательно, чтобы охладить элемент из пенопласта и стабилизировать его форму до принятия мер по отделению его от указанных лент.

В рамках этого предпочтительного варианта операция стабилизации непрерывного элемента из пенопласта может дополнительно включать шаг c) стабилизации его формы, который предпочтительно предшествует шагу a) охлаждения данного элемента.

В этом предпочтительном варианте операция стабилизации непрерывного элемента из пенопласта включает, следовательно, шаги стабилизации формы данного элемента в первой части зоны стабилизации, его охлаждения во второй части зоны стабилизации и отделения этого элемента от газопроницаемых конвейерных лент в третьей части зоны стабилизации.

Способ по изобретению предпочтительно осуществляют таким образом, чтобы температура в центральной зоне массы пенопласта, образующей непрерывный элемент, не превышала на выходе зоны стабилизации, т.е. на выходе из формирующего аппарата, 80°C.

В этом случае обеспечивается полезная возможность уменьшить явления искажений формы, которые могли бы иметь место на выходе формирующего аппарата и/или в следующие за этим периоды, т.е. добиться наилучшего соответствия непрерывного элемента из пенопласта требуемым размерам.

Согласно предпочтительному варианту способ по изобретению дополнительно включает операцию перемещения непрерывного элемента из пенопласта посредством транспортирующих групп, установленных в зоне выпекания и/или в зоне стабилизации и воздействующих на нижнюю и верхнюю газопроницаемые конвейерные ленты.

В этом случае способ по изобретению позволяет уменьшить тяговое усилие, которое должно быть приложено к газопроницаемым конвейерным лентам, чтобы обеспечить равномерное движение элемента из пенопласта, сформованного в формующем туннеле.

В рамках этого предпочтительного варианта вышеупомянутые транспортирующие группы, связанные с верхней и нижней газопроницаемыми конвейерными лентами, предпочтительно расположены в зоне выпекания.

При таком выполнении обеспечивается полезная возможность осуществлять перемещение газопроницаемых конвейерных лент в той зоне формующего туннеля, в которой подлежащий перемещению элемент из пенопласта подвергается воздействию наибольших давлений и, следовательно, в которой указанные ленты должны создавать наибольшее тяговое усилие.

Каждая из указанных транспортирующих групп предпочтительно содержит несущую/тяговую цепь, по существу, тракового типа, способную поддерживать требуемым образом соответствующую газопроницаемую конвейерную ленту, вместе с которой данная цепь поступательно перемещается,- по существу, как одно целое. Данная цепь способна также распределить тяговое усилие по все ширине конвейерной ленты.

Согласно предпочтительному варианту способ по изобретению дополнительно включает операцию удерживания газопроницаемых конвейерных лент под натяжением.

В таком варианте обеспечивается полезная возможность равномерно транспортировать элемент из пенопласта без нежелательных изгибов газопроницаемых конвейерных лент.

Согласно другому предпочтительному варианту операцию формования непрерывного элемента из пенопласта осуществляют при, по существу, вакуумплотном перекрытии зоны выпекания.

При таком выполнении обеспечивается полезная возможность предотвратить нежелательную утечку в окружающую среду текучей среды для горячего вспенивания гранул из вспениваемого пластика, т.е. оптимальным образом использовать заключенную в ней теплоту, а также резко сократить возможную утечку в окружающую среду вспенивающего агента и тем самым упростить операции по его сбору и утилизации.

В своем третьем аспекте изобретение относится к способу непрерывного изготовления строительного элемента из пенопласта в соответствии с п.55 формулы.

Более конкретно, этот способ включает следующие операции:

- непрерывное формирование непрерывного элемента из пенопласта в соответствии со способом согласно любому из п.п.37-54;

- резку в размер непрерывного элемента из пенопласта.

В своем четвертом аспекте изобретение относится к охарактеризованному в п.56 прилагаемой формулы строительному элементу из пенопласта, имеющему, по меньшей мере, одну текстурированную поверхность.

Более конкретно, данный строительный элемент, содержащий, по меньшей мере, одну текстурированную поверхность, изготовляется с использованием следующих операций:

a) обеспечения вспенивания массы несвязанных гранул из вспениваемого пластика и их сваривания в зоне выпекания внутри формующего туннеля, образованного между парой газопроницаемых конвейерных лент, для получения непрерывного элемента из пенопласта и

b) резки в размер непрерывного элемента из пенопласта.

При этом указанная, по меньшей мере, одна текстурированная поверхность формируется за счет частичного проникновения поверхностной части непрерывного элемента, формуемого в зоне выпекания, в перфорированные зоны, по меньшей мере, одной из указанных лент.

Таким образом, строительный элемент согласно изобретению имеет, по меньшей мере, одну поверхность, обладающую свойствами, облегчающими ее связывание с другими материалами, служащими в качестве покрытий для данного элемента, например со штукатуркой, гипсом и аналогичными материалами, применяемыми в строительной промышленности. Кроме того, текстурированная поверхность непрерывного элемента согласно изобретению обладает эстетическими характеристиками, повышающими его коммерческую ценность.

В предпочтительном варианте особенно ценные свойства текстурированной поверхности могут быть получены, когда, по меньшей мере, одна газопроницаемая конвейерная лента представляет собой сетку из синтетического материала или ткань с описанными выше характеристиками.

В предпочтительном варианте текстурированная поверхность строительного элемента из пенопласта содержит множество участков микрорельефа с высотой, составляющей от 0,5 мм до 3 мм в зависимости от типа материала, использованного в конвейерных лентах, и от таких характеристик, как давление, прикладываемое на операции выпекания, и свойства вспениваемого пластика.

Участки микрорельефа предпочтительно распределены равномерно, по существу, по всей текстурированной поверхности строительного элемента из пенопласта.

В этом случае обеспечивается полезная возможность оптимальным образом реализовать вышеупомянутые технические и эстетические характеристики.

В следующем предпочтительном варианте строительный элемент из пенопласта согласно изобретению может содержать, по меньшей мере, один отрезок арматурного стержня, связанный с указанным элементом или введенный внутрь пенопласта и предназначенный для улучшения структурной целостности данного элемента.

Указанный арматурный стержень предпочтительно изготовлен из известного, металлического или неметаллического материала и расположен по длине строительного элемента. В сечении данный стержень может иметь профиль двутавра, C-, Z- или Ω-образный профиль или любой иной профиль, позволяющий получить желательные характеристики армирования пенопласта и одновременно снижающие производственные затраты.

В своем пятом аспекте изобретение относится к установке для непрерывного формирования непрерывного элемента из пенопласта, охарактеризованной в п.62 формулы.

Более конкретно, установка согласно изобретению содержит секцию для подачи массы несвязанных гранул, изготовленных из вспениваемого пластика, и описанный выше аппарат для непрерывного формирования указанного элемента.

Установка по изобретению позволяет обеспечить все описанные выше технические эффекты и при этом занимает мало места и требует минимального вмешательства операторов в ее работу.

В своем шестом аспекте изобретение относится к установке для непрерывного изготовления строительного элемента из пенопласта, охарактеризованной в п.63 формулы.

Более конкретно, данная установка содержит:

a) секцию для подачи массы несвязанных гранул, изготовленных из вспениваемого пластика;

b) установленный за секцией подачи аппарат для непрерывного формирования непрерывного элемента из пенопласта, выполненный в соответствии с любым из п.п.1-36, и

c) установленную за указанным аппаратом секцию резки непрерывного элемента из пенопласта.

Данная установка также позволяет обеспечить все описанные выше технические эффекты и при этом занимает мало места и требует минимального вмешательства операторов в ее работу.

При этом секция резки в составе установки позволяет производить резку непрерывного элемента из пенопласта в размер с получением строительного элемента желательный длины, который затем направляется на хранение.

Согласно предпочтительному варианту изобретения установка для изготовления строительного элемента из пенопласта дополнительно содержит секцию хранения строительных элементов из пенопласта, полученных из непрерывного элемента в секции резки.

Таким образом, с использованием аппарата, способов и установок согласно изобретению обеспечивается возможность непрерывного формирования непрерывного элемента из пенопласта с применением доступного сырьевого материала, а также возможность изготовления из указанного элемента строительного элемента, имеющего, по меньшей мере, одну текстурированную поверхность с множеством участков микрорельефа с высотой 0,5-3 мм, с однородной плотностью, составляющей 12-80 кг/м5, долей сваренных одна с другой гранул, составляющей от 90% до 100%, и с коэффициентом теплопроводности у 23°C, не превышающим 0,034 Вт/(мК) и предпочтительно составляющим 0,027-0,030 Вт/(мК).

Краткое описание чертежей

Остальные свойства и преимущества изобретения станут более понятны из нижеследующего описания и прилагаемых чертежей предпочтительного варианта (приводимого в качестве неограничивающего примера) аппарата и установки для непрерывного формирования непрерывного элемента из пенопласта согласно изобретению.

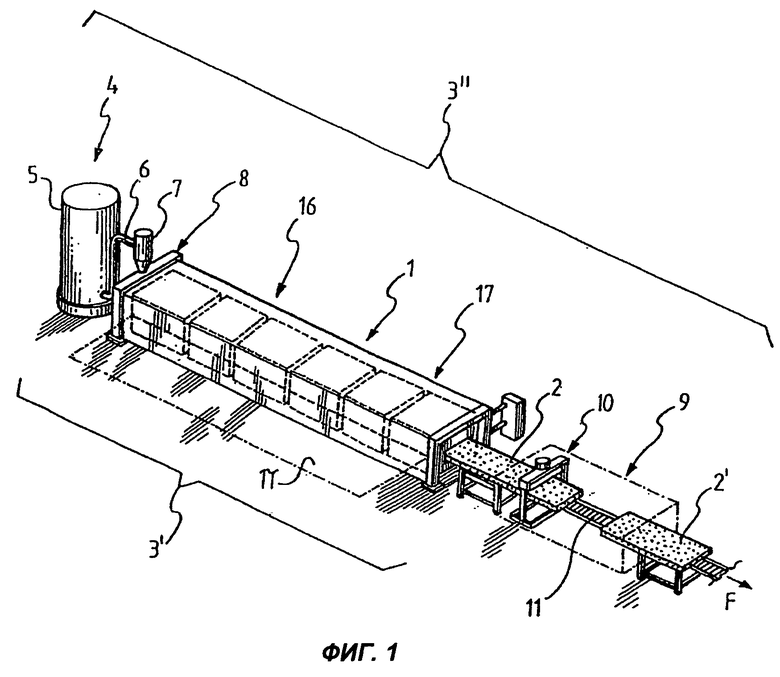

На фиг.1 в перспективном изображении схематично показана часть установки согласно изобретению для непрерывного изготовления строительного элемента из пенопласта.

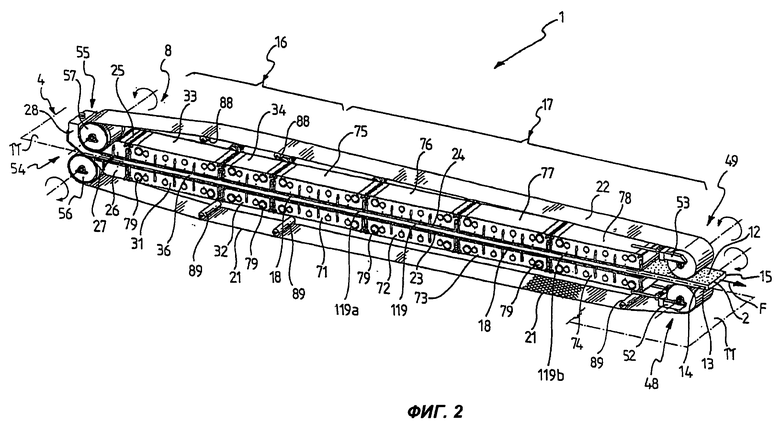

На фиг.2 в перспективном изображении схематично показаны некоторые части входящего в состав установки по фиг.1 аппарата согласно изобретению для непрерывного формирования непрерывного элемента из пенопласта.

На фиг.3 на виде сбоку схематично показаны некоторые детали аппарата по фиг.2.

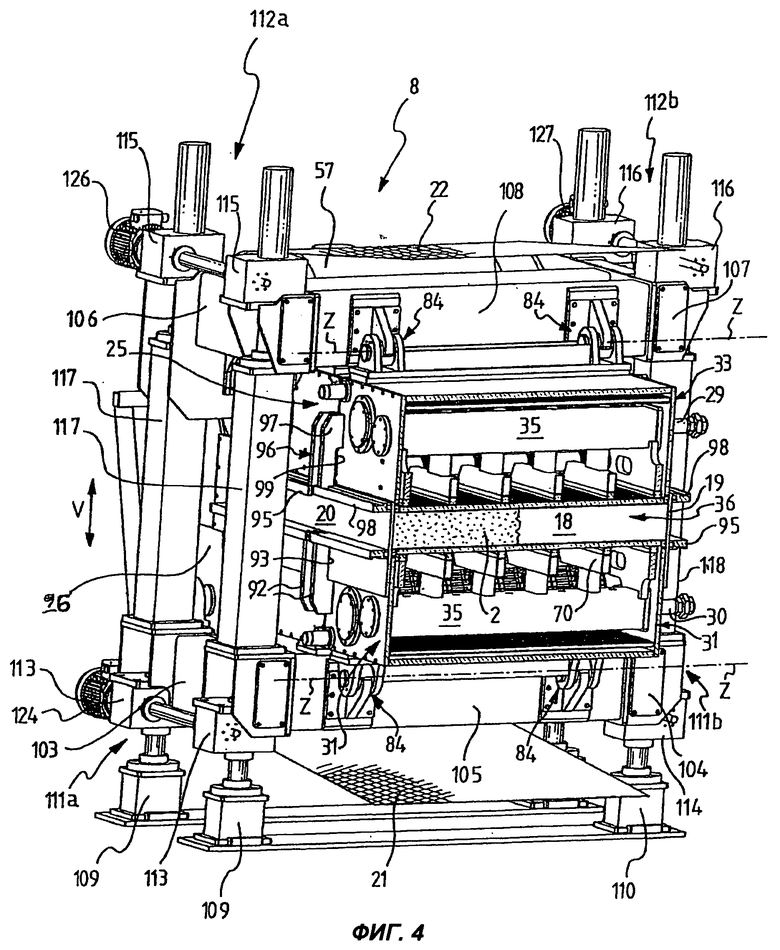

На фиг.4 в перспективном изображении, частично в разрезе показана секция загрузки гранул из вспениваемого пластика в аппарат по фиг.2.

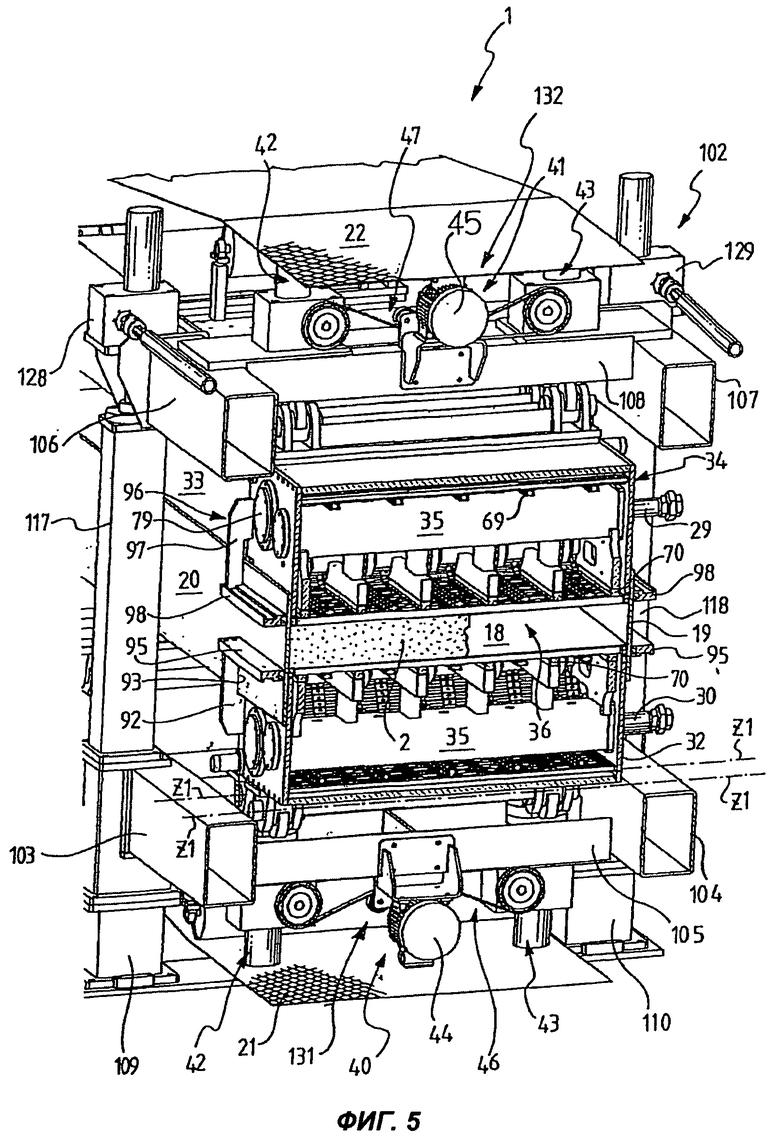

На фиг.5 в перспективном изображении, частично в разрезе показана секция выпекания в составе аппарата по фиг.2.

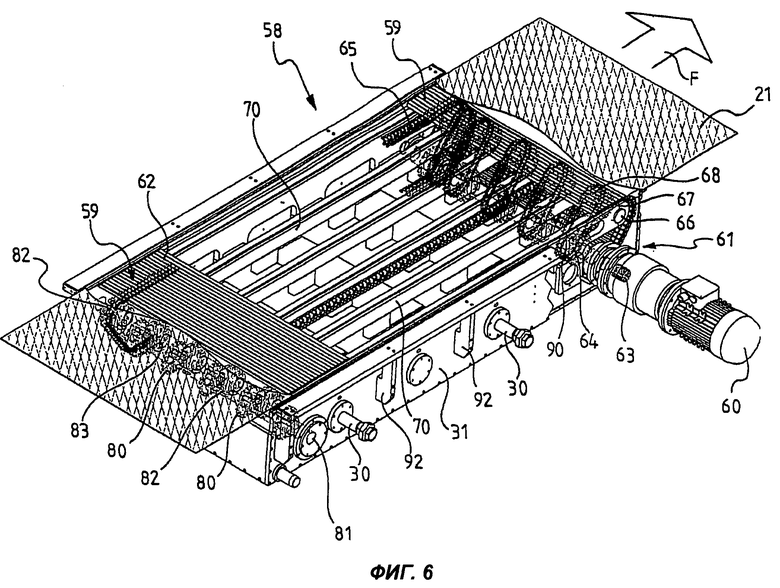

На фиг.6 в перспективном изображении схематично показан, в увеличенном масштабе, коробчатый модуль секции выпекания в составе аппарата по фиг.2.

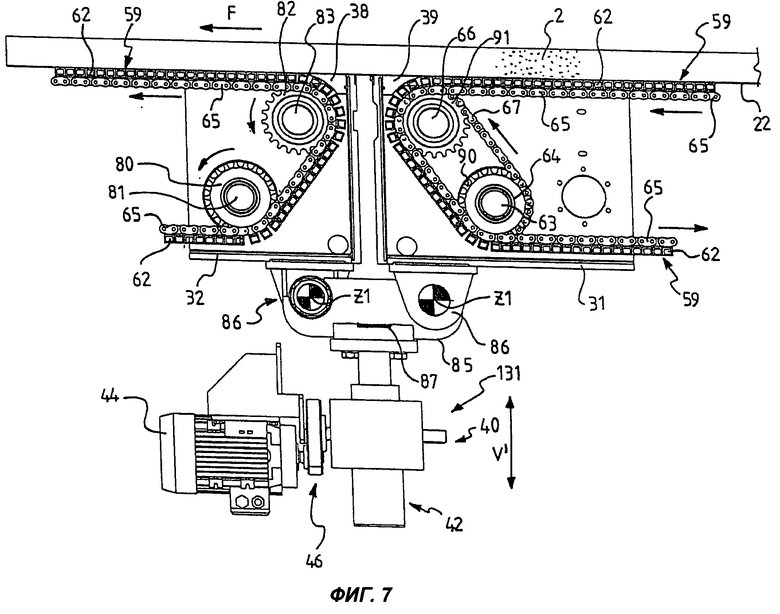

На фиг.7 в еще большем масштабе, частично в разрезе показаны некоторые детали секции выпекания и устройства угловой настройки, установленного между парой коробчатых модулей этой секции.

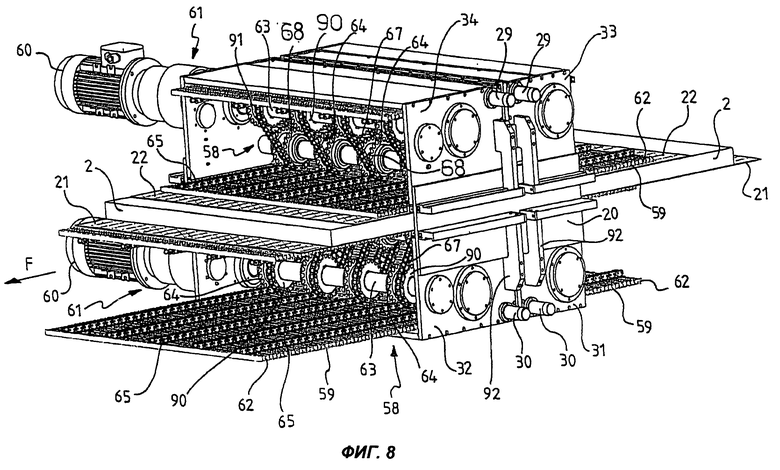

На фиг.8 в перспективном изображении, частично в разрезе и в увеличенном масштабе схематично показаны некоторые детали зоны контакта между смежными коробчатыми модулями секции выпекания в составе аппарата по фиг.2.

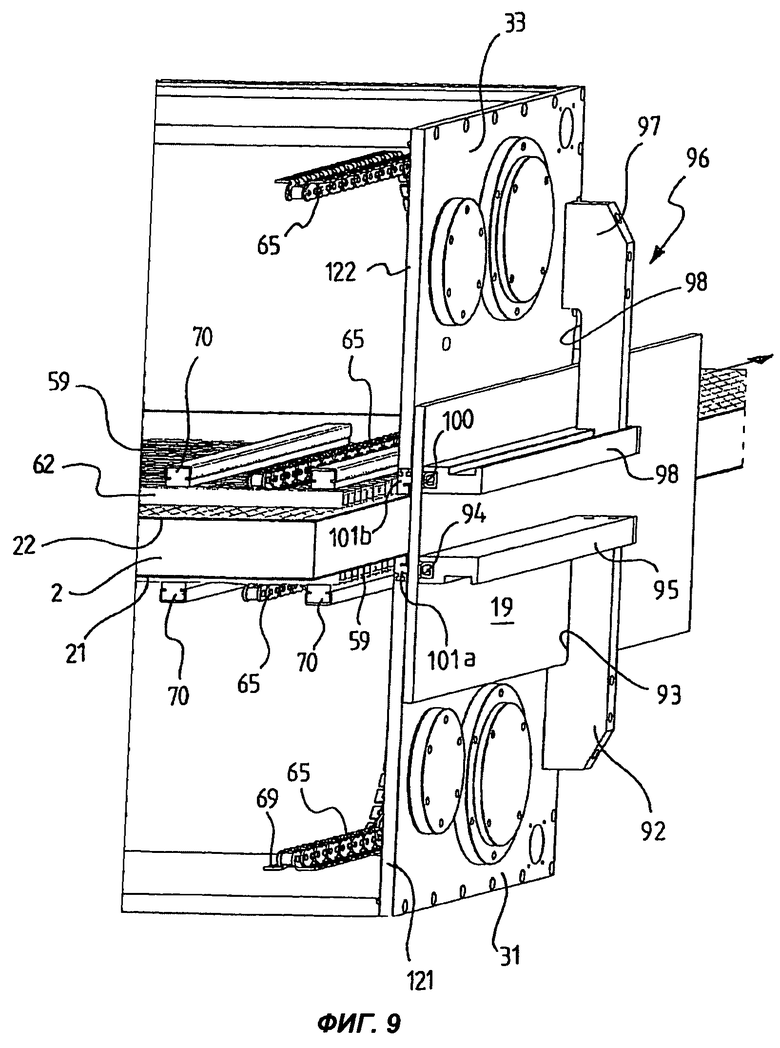

На фиг.9 в перспективном изображении, частично в разрезе и в увеличенном масштабе схематично показаны некоторые детали предпочтительного варианта боковой стенки связанных с ней коробчатых модулей аппарата по фиг.2.

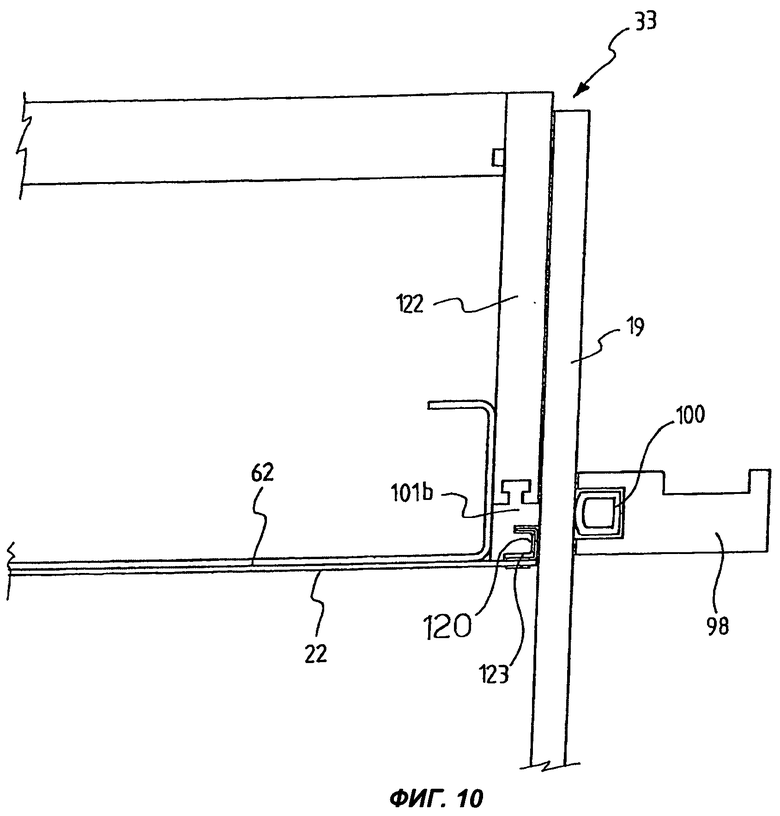

На фиг.10 в перспективном изображении, частично в разрезе и в увеличенном масштабе схематично показаны некоторые детали боковой стенки по фиг.8 и коробчатого модуля аппарата по фиг.2 вблизи одной из его боковых стенок.

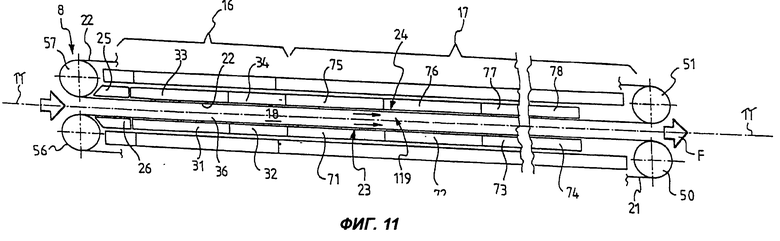

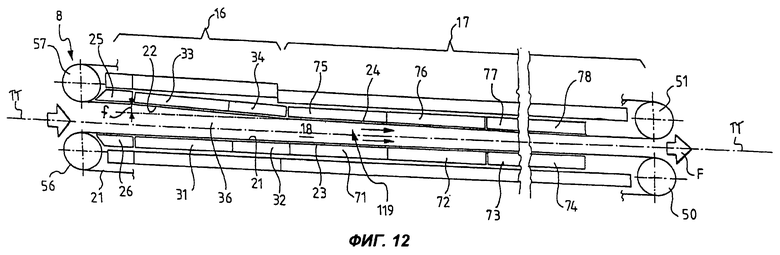

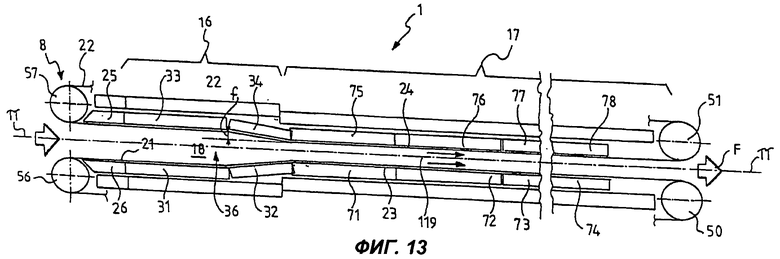

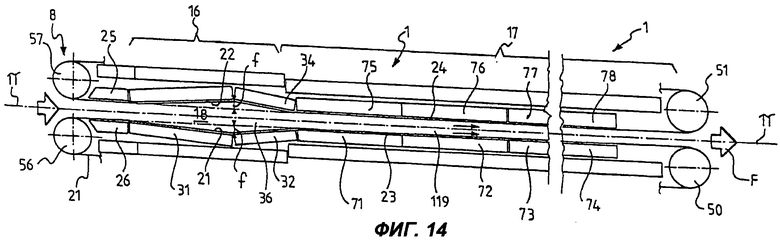

На фиг.11 схематично показаны некоторые элементы аппарата по фиг.2 в конфигурации с продольным размещением его коробчатых модулей.

На фиг.12-14 схематично показаны некоторые элементы аппарата по фиг.2 на различных стадиях его работы.

Осуществление изобретения

На прилагаемых чертежах аппарат согласно изобретению для непрерывного формирования непрерывного элемента из пенопласта, например непрерывного бруса 2 из пенополистирола, обозначен, как 1. Указанный брус может быть применен для получения строительного элемента 2' из пенопласта, имеющего заданную длину и пригодного для изготовления тепло- и звукоизолирующего слоя так называемой "рубашки" для стен зданий.

В представленном примере аппарат 1 является частью установки 3' для непрерывного изготовления непрерывного бруса 2, которая содержит также секцию 4 подачи массы несвязанных гранул из вспениваемого пластика, например из полуфабриката пенополистирола.

Секция 4 подачи, в свою очередь, содержит емкость 5 для временного хранения подлежащих подаче в аппарат 1 гранул, изготовленных из вспениваемого пластика. Емкость 5 связана трубой 6 с циклоном 7, связанным с секцией 8 загрузки аппарата 1, которая будет подробно описана далее.

В представленном примере установка 3' является частью установки 3'' для непрерывного изготовления строительного элемента 2' из пенопласта, которая содержит также секцию 9 резки непрерывного бруса 2, следующую за аппаратом 1 и содержащую устройство 10 для резки непрерывного бруса 2, например, использующее нагретую проволоку. Такие устройства известны и не требуют дальнейшего описания.

Секция 9 резки позволяет получать из непрерывного бруса 2 множество строительных элементов 2' из пенопласта, например плит (панелей), имеющих заданную длину. Как было описано выше, каждая плита 2' может использоваться, например, в качестве тепло- и звукоизолирующего элемента (в составе изоляционного слоя типа так называемой "рубашки" для изоляции здания) или тепло- и звукоизолирующего элемента какого-либо другого типа, например, для изоляции кузовов грузовиков, холодильников и т.д.

Секция 9 резки содержит также систему 11 транспортирования непрерывного бруса 2 известного типа, например, на основе конвейерной ленты. Эта система предназначена для перемещения непрерывного бруса 2, выходящего из аппарата 1, к устройству 10 для резки, а затем для перемещения отрезанной плиты 2' к другим частям установки 3'', например к секции хранения изготовленных плит 2' из пенопласта. Данная секция сама по себе известна и поэтому не изображена.

В представленном предпочтительном варианте непрерывный брус 2, непрерывно формируемый в аппарате 1, имеет, по существу, форму параллелепипеда с двумя противолежащими, верхней и нижней, гранями 12, 13 и двумя противоположными боковыми кромками 14, 15, соответственно правой и левой, если смотреть по обозначенному на чертежах стрелкой F направлению движения бруса 2 в аппарате 1.

Как схематично показано на фиг.2 и 3, аппарат 1 содержит вышеупомянутую секцию 8 загрузки массы несвязанных гранул, изготовленных из вспениваемого пластика, секцию 16 выпекания непрерывного бруса 2, следующую за секцией 8 загрузки, и секцию 17 стабилизации непрерывного бруса 2, следующую за секцией выпекания.

Аппарат 1 содержит также формующий туннель 18, проходящий по длине секций 16, 17 выпекания и стабилизации и, в данном варианте, также вдоль указанной секции 8 загрузки.

Более конкретно, формующий туннель 18 образован парой боковых стенок 19, 20, соответственно правой и левой относительно направления F движения бруса 2 (см. фиг.4 и 5), и парой газопроницаемых конвейерных лент 21, 22, соответственно нижней и верхней (см. фиг. 2 и 3).

В представленном предпочтительном варианте газопроницаемые конвейерные ленты 21 и 22 образованы гибкой тканью из синтетического материала и, более предпочтительно, полиэстерной тканью, изготовленной с использованием модифицированных нитей и пряжи и обладающей высокой стойкостью к гидролизу.

Данная ткань из синтетического материала предпочтительно имеет перфорированные зоны, соответствующие 8-20% общей площади ткани и равномерно распределенные по всей поверхности ткани. При этом ткань сконфигурирована в виде замкнутой бесшовной петли.

Выполненные подобным образом, газопроницаемые конвейерные ленты 21 и 22 способны придавать однородные поверхностные свойства противолежащим граням 12, 13 непрерывного бруса 2, чтобы сформировать, например, текстурированную поверхность, обеспечивающую эффективную и непосредственную адгезию к этим граням других, отделочных элементов, например штукатурки, после укладки строительных элементов на объекте.

Каждая из текстурированных поверхностей противолежащих граней 12, 13 непрерывного бруса 2 содержит множество участков микрорельефа с высотой 0,5-3 мм, которые равномерно распределены, по существу, по всей этой поверхности, сформированной соответствующей газопроницаемой конвейерной лентой 21, 22.

Желательно также, чтобы газопроницаемые конвейерные ленты 21, 22 описанного типа обладали требуемой гибкостью и одновременно позволяли равномерно распределять или экстрагировать различные технологические текучие среды (среду для горячего вспенивания, отделяющую среду) и возможные конденсаты, которые образуются в формующем туннеле 18, по всей поверхности верхней и нижней граней непрерывного бруса 2, как это будет описано далее.

Газопроницаемые конвейерные ленты 21, 22 поддерживаются по длине формующего туннеля 18 известным образом, т.е. соответствующими, нижней и верхней, направляющими 23, 24 соответственно. По меньшей мере, у одной из этих направляющих имеется часть, расположенная в секции 16 выпекания и выполненная с возможностью наклона относительно продольной средней плоскости π (горизонтальной плоскости, проходящей через продольную ось формующего туннеля 18) с целью варьирования высоты данного туннеля в продольном направлении, как это будет понятно из дальнейшего описания.

В представленном варианте секция 8 загрузки аппарата 1 содержит пару коробчатых модулей (т.е. верхний и нижний модули 25, 26, образующие в формующем туннеле 18 загрузочную зону 27 для гранул, изготовленных из вспениваемого пластика) и устройство 28 подачи гранул, расположенное перед загрузочной зоной 27.

Устройство 28 подачи гранул может представлять собой соответственно профилированный бункер, подсоединенный к циклону 7 секции 4 подачи гранул установки 3'. Бункер выполнен так, что он закрывает, предпочтительно герметичным образом, конец загрузочной зоны 27.

В представленном варианте, по меньшей мере, один, но предпочтительно оба коробчатых модуля 25, 26 загрузочной секции 8 функционально связаны известным образом с откачивающей системой, например с устройством вакуумирования, способным обеспечить вакуум в загрузочной зоне 27, образованной в формующем туннеле 18.

При таком выполнении аппарат 1 позволяет минимизировать явление расслаивания предвспененных гранул (подаваемых установленным перед загрузочной зоной 27 устройством 28 подачи), часто имеющих различные плотности, и равномерно распределить гранулы из вспениваемого пластика по всему поперечному сечению загрузочной зоны 27 и следующего за ней формующего туннеля 18.

В представленном предпочтительном варианте вышеупомянутая, по меньшей мере, одна наклоняемая часть, по меньшей, мере, одной из направляющих 23, 24 образована стенкой, по меньшей мере, одного коробчатого модуля, входящего в состав секции 16 выпекания и взаимодействующего с одной из газопроницаемых конвейерных лент 21, 22, взаимодействующих с непрерывным брусом 2. При этом весь этот коробчатый модуль установлен с возможностью наклона.