Изобретение относится к способу непрерывного или полунепрерывного производства поропласта из пластика, содержащего порообразователь и возможно другие регулирующие процесс вещества и добавки.

Существует несколько известных способов получения пенопласта из термопласта, экструзия является одним из полностью непрерывных процессов, применяемых наиболее часто.

Непрерывное вспенивание термопласта осуществляется двумя принципиально разными способами:

1) свободное вспенивание;

2) контролируемое вспенивание внутри машины.

Свободное вспенивание обычно применяется для изготовления относительно простых профилей. Вспененный экструдат обычно подается в калибровочное устройство, расположенное на небольшом расстоянии от выхода из экструзионной головки. Необходимое давление на массу в экструдере обычно создается выходной щелью головки экструдера.

При формировании внутри машины необходимое давление на массу создается с помощью торпеды, расположенной в экструзионной головке, при этом калибровочное устройство прочно крепится к самой головке. Калибровочное устройство имеет такую же внутреннюю форму, что и выходное отверстие экструзионной головки. Расплав охлаждается внутри машины и с помощью вакуума прочно удерживается у стенок калибровочного устройства. В этом время вставка, находящаяся в экструзионной головке, позволяет экструдату вспениваться внутри калибровочного устройства. Этот метод применяется для изготовления труб, листов и профилей. Конечный продукт имеет гладкую поверхность и более низкую плотность в направлении к центру. Этот метод известен, как "способ Целука".

Применяются сочетания метода свободного вспенивания и способа Целука. На основании метода, аналогичного способу Целука, также изготавливают полые профили. Применяются также разнообразные методы совместной экструзии невспененного поверхностного материала и вспененных внутренних материалов.

Еще одним способом, который позволяет создать давление в экструдере и обеспечивает относительно небольшую сдвиговую деформацию материала при вспенивании, является так называемый "способ Вудлита". Этот метод предназначен для экструзии вспененных полос, которые сваривают в один узел после выхода из экструзионной головки. Однако полученный экструдат имеет неравномерную структуру и низкую прочность на изгиб, что частично связано с плохой свариваемостью различных субэкструдатов.

Для изготовления вспененных труб применяется метод, известный как "способ Армоселла". Благодаря особой конструкции подающего канала в экструдере создается давление, достаточное для предотвращения преждевременного вспенивания расплава. Вспененная труба удерживается на небольшом расстоянии от экструдера с помощью калибровочного устройства.

Наиболее близким к предлагаемому является способ непрерывного получения поропласта из пластика, содержащего порообразователь, включающий подачу сырья в машину для переработки пластиков в условиях температуры и давления, которые обеспечивают вспенивание выходящего из машины пластика после снижения давления, перенос выходящего из машины пластика непосредственно в зону охлаждения, после чего пластик переносят в зоны нагрева, вспенивания и формования.

Все рассмотренные выше способы характеризуются значительными ограничениями в отношении плотности продукта, процентного значения компактных пор и формы. Среди прочего это происходит потому, что создание необходимого давления на массу во избежание преждевременного вспенивания основывается на трении между горячим пластиком и экструдером.

Задачей изобретения является расширение технологических возможностей изготовления толстых профилей из пенопласта с компактными парами посредством автоматического процесса, при осуществлении которого получают пенопласт с низкой и однородной плотностью на всем протяжении поперечного сечения.

Технический результат достигается тем, что согласно способу непрерывного или полунепрерывного получения поропласта, содержащего порообразователь и возможно другие регулирующие процесс вещества и добавки, в зоне охлаждения пластик охлаждают с образованием непрерывной смеси, имеющей высокую вязкость и жесткость, обладающей приблизительно плоским профилем скорости потока под давлением, создаваемым направленным вверх по потоку напорным элементом, после зоны охлаждения пластик по возможности плавно переносят в зону торможения и задерживания, при этом образующийся направленный вверх по потоку напорный элемент повышает давление в пластике, находящемся в предшествующих зонах, до уровня, препятствующего вспениванию пластика, а после переноса пластика в зоны нагрева, вспенивания и формования осуществляют контролируемое вспенивание с достижением желаемой плотности.

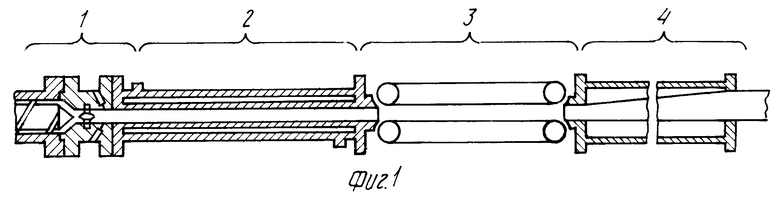

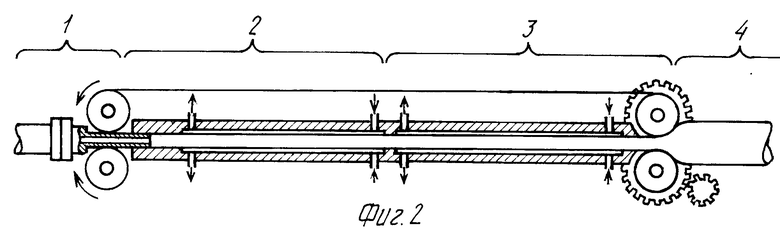

На фиг.1 и фиг.2 приведены два возможных устройства, предназначенных для осуществления способа.

Сущность способа заключается в следующем.

Термопласт, порообразователь и другие регулирующие процесс вещества и добавки вводятся в машину для переработки пластиков известного типа, например экструдер 1, где они перемешиваются в таких условиях температуры и давления, что вспенивание массы произойдет только при снижении давления.

Пластик перемешивается таким образом, что во всех частях массы достигается примерно одинаковая температура и, если это происходит относительно быстро, то обеспечивается хороший контроль за любой возможностью экзотермической и эндотермической теплопередачей от химического порообразователя.

Благодаря быстрому нагреву всего пластика вследствие механической обработки происходит быстрое разложение химического порообразователя в случае его использования.

Для того, чтобы избежать проблем, связанных в настоящее время с известными способами и известными конструкциями экструдеров, в которых создается достаточно высокое давление, но газовые поры все же в значительной степени разрушаются на выходе из экструдера (так как давление создается на основе сдвиговой деформации и трения), в соответствии с изобретением применяется способ создания достаточного давления в экструдере с целью предотвращения преждевременного вспенивания пластика, основанный на том, что пластик после охлаждения перемешивают до такой степени, что масса образует непрерывный "поршень", создающий необходимое давление без возникновения сдвиговой деформации и происходящего в результате этого разрушения газовых пор.

Создание необходимого давления в экструдере 1 достигается путем охлаждения в охлаждающем устройстве 2 пластика под давлением на выходе из головки экструдера при осуществлении непрерывного процесса, сообщающего пластику достаточно высокую жесткость, благодаря чему можно замедлить движение массы, используя для этого тормозящее устройство 3, которое, например, может представлять непрерывно движущуюся ленту. Торможение пластика регулируется таким образом, чтобы создаваемое в нем давление было достаточно высоким для предотвращения вспенивания массы. По выходе из экструзионной головки или формовочного устройства, расположенного позади экструдера, пластик должен находиться под высоким внешним давлением без создания трения между ограничивающей стенкой и пластиком либо при возникновении между ними небольшого трения, которое не является причиной разрушения газовых пор после снижения давления. Благодаря отсутствию трения между стенкой и пластиком либо наличию между ними минимального трения пластик, находящийся в охлаждающем устройстве 2, будет двигаться со скоростью, которая является одинаковой для всей массы, т.е. обладающей приблизительно "плоским" профилем скорости. Это означает отсутствие деформации сдвига между различными слоями пластика в направлении движения или наличие весьма незначительной деформации сдвига.

Охлаждающее устройство 2, которое должно быть непосредственно соединено с экструзионной головкой и формовочным устройством, может быть также непосредственно соединено с тормозящим устройством 3, либо охлаждающее устройство 2 и тормозящее устройство 3 могут представлять единый узел. Это может достигаться в том случае, например, если охлаждение пластика производится между непрерывными бесконечными стальными лентами, имеющими низкую температуру. Контролируя скорость движения стальных лент, можно регулировать давление массы.

После достаточного замедления скорости движения массы и создания необходимого давления с помощью тормозящего устройства 3 пластик нагревают в секции 4 при одновременном снижении давления, в результате чего происходит вспенивание пластика.

Нагрев может производиться непрерывно в секции, непосредственно присоединенной к охлаждающему устройству 2 и тормозящему устройству 3, например, с помощью нагретых бесконечных стальных лент, путем нагрева охлажденного пластика в результате его прохождения через туннель, нагреваемый горячим воздухом. Охлажденный пластик также можно нагреть в ванне с жидкостью.

В результате нагрева пластика путем подведения внешнего тепла, выравнивания внутренней и внешней температуры пластика или путем сочетания подведения внешнего тепла и выравнивания температуры пластика происходит вспенивание пластика до достижения равновесия между внутренними расширяющими силами и свойствами растяжения пластика.

Устройство 2, предназначенное для охлаждения пластика, по выходе его из экструзионной головки и формовочного устройства при отсутствии или незначительном трении между ограничивающими стенками и пластиком тормозящее/задер- живающее устройство и нагревательное устройство могут иметь несколько различных конструкций.

Можно привести следующие примеры таких конструкций.

Охлаждающее устройство 2, которое непосредственно присоединено к экструзионной головке и формовочному устройству или к экструдеру, может представлять статический охладитель, имеющий такое же или примерно такое же внутреннее поперечное сечение, что и выходное отверстие экструзионной головки и формовочного устройства. Стенки внутреннего поперечного сечения должны создавать минимальное трение с пластиком. Это может быть достигнуто, например, благодаря зеркальному полированию или хромированию внутренних стенок. В то же время между внутренними стенками охлаждающего устройства и пластиком можно создать непрерывную смазочную среду, что еще больше будет способствовать устранению трения. Охлаждение может производиться путем подачи в охлаждающее устройство отпущенного масла по специальным каналам в его стенках. Охлаждающее устройство может также представлять совокупность бесконечных стальных лент, которые охлаждают и прижимают к пластику.

Тормозящее устройство 3, расположенное после охлаждающего устройства 2, может состоять из двух или большего числа валиков, прижимаемых к жесткому охлажденному пластику, либо тормозящее устройство может представлять собой несколько бесконечных стальных лент, которые могут вжиматься в пластик, причем их скорость регулируют таким образом, чтобы можно было контролировать давление, создаваемое в направлении предшествующей части пластика.

Нагревательное устройство 4 или тормозящее и задерживающее устройство могут представлять собой камеру, заполненную теплой жидкостью, в которой можно регулировать давление. Нагревательное устройство может также состоять из совокупности бесконечных подогревательных лент. Нагрев пластика может также производиться в статическом нагревательном устройстве, внутреннее сечение которого равняется или примерно равняется сечению пластика после выхода его из тормозящего устройства. Статическое нагревательное устройство должно создавать очень незначительное трение или вообще не создавать трения между внутренними стенками нагревательного устройства и пластиком. Нагрев может также производиться в нагревательной камере, в которой происходит свободное движение пластичного экструдата.

Часто эффективным оказывается нагрев пластика под высоким давлением, при котором не происходит вспенивания пластика в самом нагревательном устройстве. Таким образом можно нагревать пластик гораздо быстрее, так как величина теплоизоляции пластика значительно возрастает при его вспенивании.

Трение между внутренними стенками нагревательного устройства и пластиком должно быть минимальным, так как в противном случае могут возникнуть трудности, связанные с оптимальным контролем за давлением в пластике, находящемся в экструзионной головке и в экструдере. Кроме того, значительно легче контролировать вспенивание при наличии минимального трения или при отсутствии трения между нагревательным устройством и пластиком.

При нагревании пластичного экструдата под давлением внешнее давление снижается после того, как весь экструдат прогреется до желаемой температуры, при этом пластик вспенивается до достижения равновесия между внутренними расширяющими силами и свойствами растяжения пластика.

Если пластичный экструдат нагревается без давления (например, в нагревательном канале), пластик будет вспениваться одновременно с нагревом.

В этом описании изобретения рассматривается способ, осуществляемый с применением экструдера или экструдеров для пластика, но возможно использование для этой цели любой машины для переработки пластика непрерывного или полунепрерывного действия, которая удовлетворяет требованиям в отношении степени переработки и создания необходимых условий температуры и давления.

Описание и примеры составов пластиков и условий их обработки.

Как указывалось выше, при составлении формулы или рецепта композиции пластика необходимо учитывать тип применяемой машины для переработки пластиков и определять желаемые свойства конечного продукта. Настоящий способ был разработан с учетом использования поливинилхлорида. В качестве машины для переработки пластика применяли следующие машины.

Различные компоненты композиции пластика смешивали и перемешивали в мешалке с вертикальным ротором, предназначенной для перемешивания горячего или холодного пластика. В качестве гомогенизатора и желатинизатора смеси поливинилхлорида применяли двухшнековый экструдер (110 мм гранулятор). В качестве машины для переработки пластика, обеспечивающей разложение химического порообразователя, применяли одношнековый экструдер (90 мм).

Применяли различные экструзионные головки и формовочные устройства, включая приспособления для изготовления 50 мм круглого профиля. В качестве охлаждающего устройства использовали статическое устройство, стенки которого охлаждали путем подачи жидкой смазки между внутренними стенками охлаждающего устройства и пластиком. В качестве тормозящего и задерживающего устройства применяли систему бесконечных лент. Нагрев пластика производили в статической системе с нагреваемыми стенками.

В процессе разработки этого способа использовали также в виде одного блока охлаждающее, тормозящее и нагревательное устройство, имеющее непрерывные стенки в форме бесконечной стальной ленты.

Ниже приведены примеры применявшихся композиций пластика (все композиции были получены на основе термо- пластичного поливинилхлорида).

П р и м е р 1. Берут следующие компоненты, мас.ч.

Поливинилхлорид (тип М,

кинематический индекс вязкости 60) 100 Нефтяной воск 0,8 Стеарат кальция 0,4

Трехосновной сульфат свинца 10

Двухосновной стеарат свинца 2 Азодикарбонамид 1 Бикарбонат натрия 15

Полиметилметакрилат (РММА) 12 Диоктилфталат (ДОР) 16

П р и м е р 2. Берут следующие компоненты, мас.ч.

Поливинилхлорид (тип М,

кинематический индекс вязкости 60) 100 Нефтяной воск 0,2 Лаурат кальция 0,3

Трехосновной сульфат свинца 10

Двухосновной стеарат свинца 1 Азодикарбонамид 1 Бикарбонат натрия 25 Полиметилметакрилат (РММА) 15 Диоктилфталат (ДОР) 25

Состав, приведенный в примере 1, позволил получить поливинилхлоридный пенопласт с плотностью, равной 0,1 (около 100 кг/м3), а в примере 2 поливинилхлоридный пенопласт с плотностью, равной 0,07 (около 70 кг/м3).

Различные указанные выше композиции пластика перемешивали в высокоскоростной мешалке с вертикальным ротором, предназначенной для перемешивания горячих и холодных материалов при температуре около 120оС.

После охлаждения эту смесь подавали в гранулятор, включающий двушнековый экструдер. Температура пластика на выходе из гранулятора составляла 130оС. Затем гранулят подавали в одношнековый 90 мм экструдер, длина которого соответствовала примерно 40 диаметрам. Давление в экструдере сразу же после питателя доводили до 1200 бар. На выходе из машины давление снижали до 250 бар. Температура массы сразу же после питателя повышалась до 210оС. На выходе из машины температура массы снижалась до 165оС. Температура массы на выходе из вспенивающего устройства (включающего охлаждающее устройство, тормозящее устройство и нагрева- тельное устройство) составляла примерно 120оС.

В определенных условиях желательно произвести сшивание пенопласта. Это достигается, например, с помощью радиационного сшивания в результате исполь- зования пероксидов, амидов, силанов или изоцианатов. Из-за опасности сшивания пластика в машине или переработки пластиков агент сшивания можно добавлять на последней стадии обработки в машине для переработки пластиков или сразу же по выходе из машины для переработки пластиков в отдельном смесителе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ЛЕГКОГО ПОРОПЛАСТА С ЗАКРЫТЫМИ ПОРАМИ | 1994 |

|

RU2124531C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОГО ПЕНОПЛАСТА | 2011 |

|

RU2467036C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ТЕПЛОИЗОЛИРОВАННОГО КОНТЕЙНЕРА | 2012 |

|

RU2605398C2 |

| ВСПЕНЕННЫЕ ПОРИСТЫЕ МЕМБРАНЫ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ, А ТАКЖЕ СПОСОБ И УСТРОЙСТВО ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2203127C2 |

| ЭКСТРУЗИОННОЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПОЛЫХ ПРОФИЛЕЙ ПО МЕНЬШЕЙ МЕРЕ С ОДНОЙ ЗАПОЛНЕННОЙ ПЕНОЙ ПОЛОЙ КАМЕРОЙ | 2000 |

|

RU2243094C2 |

| СПОСОБ ПОЛУЧЕНИЯ СШИТОГО ПЕНОПЛАСТА | 1990 |

|

RU2105775C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И ИЗДЕЛИЯ ИЗ ПОЛОСЫ | 1995 |

|

RU2149102C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛАМЕНТА | 2024 |

|

RU2840751C1 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ТЕРМОПЛАСТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2143978C1 |

Использование: непрерывное или полунепрерывное получение поропласта из пластика, содержащего порообразователь и возможно другие регулирующие процесс вещества и добавки. Сущность изобретения: после перемешивания сырья в машине для переработки пластика в условиях температуры и давления, обеспечивающих вспенивание пластика после снижения давления, выходящий из мащины пластик переносят непосредственно в зону охлаждения. Пластик охлаждают с образованием непрерывной смеси, имеющей высокую вязкость и жесткость, обладающей приблизительно "плоским" профилем скорости потока под давлением, создаваемым направленным вверх по потоку напорным элементом. После зоны охлаждения пластик по возможности плавно переносят в зону торможения и задерживания, при этом образующийся направленный вверх по потоку напорный элемент повышает давление в пластике, находящемся в предшествующих зонах, до уровня, препятствующего вспениванию пластика. После переноса пластика в зоны нагрева, вспенивания и формования осуществляют контролируемое вспенивание с достижением желаемой плотности. 2 ил.

СПОСОБ НЕПРЕРЫВНОГО ИЛИ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОРОПЛАСТА из пластика, содержащего порообразователь и, возможно, другие регулирующие процесс вещества и добавки, включающий подачу сырья в машину для переработки пластиков в условиях температуры и давления, обеспечивающих вспенивание пластика после снижения давления, перенос выходящего из машины пластика непосредственно в зону охлаждения, после чего пластик переносят в зону нагрева, вспенивания и формования, отличающийся тем, что в зоне охлаждения пластик охлаждают с образованием непрерывной смеси, имеющей высокую вязкость и жесткость, обладающей приблизительно плоским профилем скорости потока под давлением, создаваемым направленным вверх по потоку напорным элементом, после зоны охлаждения пластик по возможности плавно переносят в зону торможения и задерживания, при этом образующийся направленный вверх по потоку напорный элемент повышает давление в пластике, находящемся в предшествующих зонах, до уровня, препятствующего вспениванию пластика, а после переноса пластика в зоны нагрева, вспенивания и формования осуществляют контролируемое вспенивание с достижением желаемой плотности.

| Патент США N 4435345, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-04-30—Публикация

1992-01-16—Подача