Изобретение относится к целлюлозно-бумажной промышленности и касается синтеза олигомера, применяемого в качестве связующего для бумаги и картона.

Известен способ изготовления карбамидоформальдегидных олигомеров, модифицированных катионным крахмалом и меламином (патент RU (11) 2333304 (13) С1 МКИ D21H 21/16, D21H 17/06, D21H 17/18, C08G 12/40, 2007 г.). Данный способ позволяет получать карбамидофор-мальдегидные олигомеры, подходящие для обработки целлюлозных материалов как при нанесении с поверхности, так и при введении в волокнистую массу перед отливом бумажного полотна. Однако олигомеры, полученные по данному способу, обнаруживают некоторые недостатки: недостаточная водостойкость, недостаточно высокая эффективность олигомеров как упрочняющих агентов, низкая стабильность их водных дисперсий, высокое содержание свободного формальдегида в олигомерах.

Таким образом ставится задача получения карбамидоформальдегидных олигомеров, отвечающих требованиям по механической прочности, водостойкости и токсичности, при повышении стабильности их водных дисперсий.

Решение поставленной задачи обеспечивается тем, что связующее для производства бумаги и картона, включающее карбамид, формальдегид, меламин и катионный крахмал, дополнительно содержит глицерин, силикат натрия и поверхностно-активное вещество, содержащее алкиламидо-пропилбетаин жирных кислот, при следующем соотношении компонентов, масс.%:

а также тем, что связующее в качестве поверхностно-активного вещества дополнительно включает диэтаноламид жирных кислот в количестве 2:1 по отношению к алкиламидопропилбетаину жирных кислот соответственно.

Благодаря новому технологическому решению в синтезе модифицированных карбамидоформальдегидных олигомеров, а также использованию комплекса предложенных модификаторов достигается понижение свободного формальдегида модифицированных карбамидоформальдегидных олигомеров до 0,1-0,2% от массы олигомера. Достигается повышение стабильности олигомеров до 6 месяцев хранения.

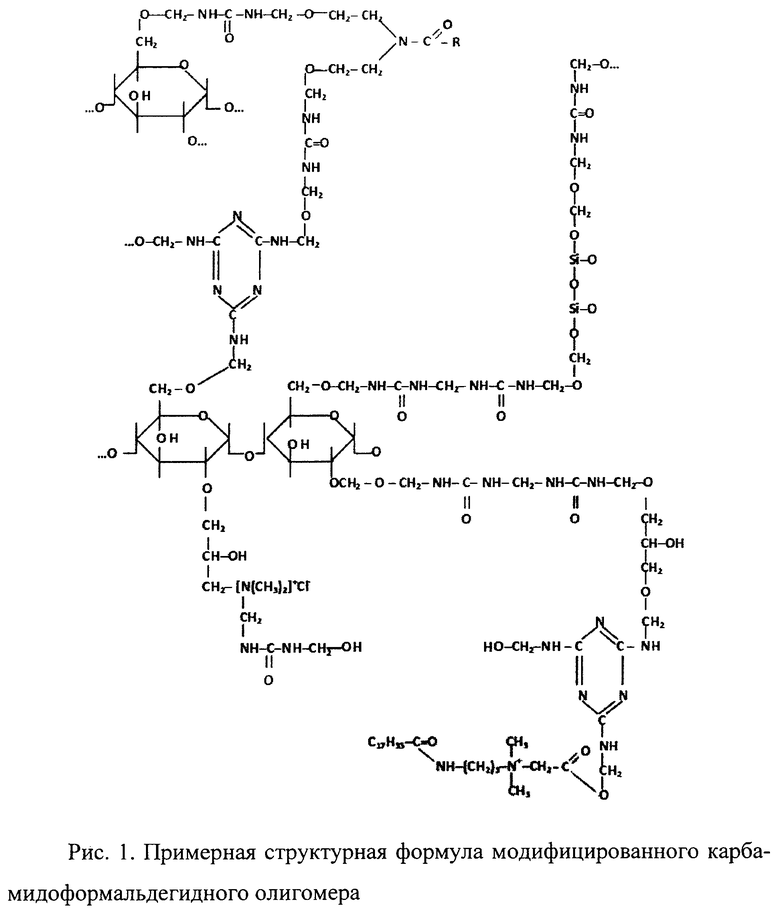

Структурная формула получаемого олигомера приведена на рис.1, где R - остаток жирной кислоты в составе диэтаноламида.

На данном рисунке показаны возможные связи между основными компонентами олигомера и модификаторами. При отсутствии какого-либо модифицирующего компонента формула примет более упрощенный вид.

Изобретение поясняется следующими примерами

Пример 1

Соотношение компонентов (в масс.%):

формальдегид - 39;

карбамид - 32 (основная загрузка К1 - 26, дополнительная загрузка К2-6);

меламин - 11;

глицерин - 4;

силикат натрия - 6;

поверхностно-активное вещество (алкиламидопропилбетаин жирных кислот) - 3;

катионный крахмал - 5.

Для получения олигомера массой 100 г по сухому веществу в реакционную колбу, снабженную водяной баней, обратным холодильником, механической мешалкой и термометром, загружают 39 масс.% формальдегида в виде 37%-го раствора. С помощью едкого натра устанавливают pH формалина на уровне 9,5-10. Включают мешалку и обогрев водяной бани. При достижении температуры формалина 60°С в реакционную колбу загружают 26 масс.% карбамида. Через 30-40 минут после этого загружают 11 масс.% мел амина.

Через 60 мин. после добавления меламина в реакционную смесь вводят 6 масс.% силиката натрия. При температуре 80-85°С и установившемся щелочном pH = 12 выдерживают синтезирующийся олигомер в течение 1,5 часа, а затем добавляют 4 масс.% глицерина. Смесь выдерживают в течение еще 10 минут, после чего проводят вторую стадию синтеза. Для этого смесь подкисляют 5 %-ым раствором серной кислоты до установления pH в пределах 5,5. В этих условиях реакционную смесь выдерживают в течение 10-15 минут, затем раствором едкого натра поднимают pH до 7,5 и последовательно вводят следующие модификаторы: 3 масс.% поверхностно-активного вещества в виде алкиламидопропилбетаина высших жирных кислот, 6 масс.% карбамида и 5 масс. % катионного крахмала. Временной промежуток между введением каждого модификатора составляет 10 минут. После ввода катионного крахмала смесь выдерживают в течение 10 минут, а затем охлаждают. Необходимо следить, чтобы на протяжении ввода модификаторов pH в колбе имело значение 7,5±0,2.

При необходимости производят концентрирование водного раствора олигомера путем упаривания. Достижение концентрации выше 45% нежелательно, так как это может привести к потере стабильности раствора.

Стабильность полученного карбамидоформальдегидного олигомера при концентрации 25% и pH 7,5 - не менее 5 месяцев.

Пример 2

Соотношение компонентов (в масс.%): формальдегид - 41;

карбамид - 34 (основная загрузка К1 - 28, дополнительная загрузка К2 - 6);

меламин - 12;

глицерин - 2;

силикат натрия - 2;

поверхностно-активное вещество (алкиламидопропилбетаин жирных кислот) - 4;

катионный крахмал - 5.

Данный пример получения олигомера отличается от примера 1 тем, что стадия кисловки производится 1 %-ой соляной кислотой до pH = 6.

Пример 3

Соотношение компонентов (в масс.%);

формальдегид - 35;

карбамид - 29 (основная загрузка К1 - 23, дополнительная загрузка, К2 - 6);

меламин -11;

глицерин - 4;

силикат натрия - 12;

поверхностно-активное вещество - 6 (из них алкиламидопропилбетаина жирных кислот - 2 и диэтаноламида жирных кислот - 4); катионный крахмал - 3.

Данный пример получения олигомера отличается от примера 1 тем, что силикат натрия загружается в смесь порционно - 9 масс.% до стадии кисловки и 3 масс.% после. Диэтаноламид жирных кислот вводится в смесь после введения глицерина. Через 10 мин. после введения диэтаноламида жирных кислот начинают стадию кисловки.

Пример 4

Соотношение компонентов (в масс.%): формальдегид - 42;

карбамид - 36 (основная загрузка К1 - 30, дополнительная загрузка К2-6);

меламин - 12;

глицерин - 2;

силикат натрия - 1;

поверхностно-активное вещество - 3 (из них алкиламидопропилбетаина жирных кислот - 1 и диэтаноламида жирных кислот - 2);

катионный крахмал - 4.

Данный пример получения олигомера отличается от примера 1 тем, что силикат натрия загружается в смесь после стадии кисловки 1%-ой соляной кислотой. Диэтаноламид жирных кислот вводится в смесь после введения глицерина. Через 10 мин. после введения диэтаноламида жирных кислот начинают стадию кисловки.

Описанные рецептуры карбамидоформальдегидных олигомеров позволяют получать продукты стабильные в течение 5-6 месяцев с улучшенными свойствами.

В таблице 1 представлены основные физико-химические свойства полученных олигомеров.

ции при 100°С с 1% NH4Cl,

С применением полученных олигомеров на лабораторном листоотливном аппарате была изготовлена офсетная бумага №1 массой 80 г/м , зольностью 10% со следующим составом по волокну: целлюлоза сульфитная хвойная беленая - 100%, степень помола - 35 °ШР. Наполнитель - каолин. Связующее вводили в волокнистую массу перед отливом бумажного полотна.

Свойства офсетной бумаги, изготовленной с использованием разработанного связующего и ближайшего аналога, представлены в таблице 2. Расход разработанного связующего и ближайшего аналога 15 кг/т бумаги. После обработки образцы бумаги подвергались дополнительной сушке в сушильном шкафу при t=110°С в течение 15 мин.

Таким образом, заявляемое изобретение позволяет получить связующее на основе карбамидоформальдегидного олигомера, отвечающее требованиям по механической прочности, водостойкости и токсичности, при повышении стабильности водных дисперсий, обеспечивающее изготовленной с его использованием бумаге необходимую водостойкость и механическую прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЙ ДЛЯ ОБРАБОТКИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2333303C1 |

| КЛЕЙ ДЛЯ ОБРАБОТКИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2333304C1 |

| СОСТАВ ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2342478C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2011 |

|

RU2571261C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

| ГИБКИЕ ПЛОСКИЕ МАТЕРИАЛЫ С АБРАЗИВНОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2436881C2 |

| ПЕНОМОЮЩЕЕ СРЕДСТВО | 1996 |

|

RU2122398C1 |

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО ДЛЯ СОДЕРЖАЩИХ ЦЕЛЛЮЛОЗУ МАТЕРИАЛОВ | 2018 |

|

RU2803520C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2080334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЯ ДЛЯ ПРОИЗВОДСТВА ВОДОСТОЙКОЙ ФАНЕРЫ | 2013 |

|

RU2547749C2 |

Изобретение может быть использовано в целлюлозно-бумажной промышленности. Связующее для производства бумаги и картона включает карбамид, формальдегид, меламин, катионный крахмал, глицерин, силикат натрия и поверхностно-активное вещество, содержащее алкиламидопропилбетаин жирных кислот при следующем соотношении компонентов, мас.%:

Предложенное изобретение позволяет получить связующее для производства бумаги и картона, отвечающее требованиям по механической прочности, водостойкости и токсичности, при повышении стабильности водных дисперсий. 1 з.п. ф-лы, 2 табл.

1. Связующее для производства бумаги и картона, включающее карбамид, формальдегид, меламин и катионный крахмал, отличающееся тем, что оно дополнительно содержит глицерин, силикат натрия и поверхностно-активное вещество, содержащее алкиламидопропилбетаин жирных кислот, при следующем соотношении компонентов, мас.%:

2. Связующее для производства бумаги и картона по п.1, отличающееся тем, что оно в качестве поверхностно-активного вещества дополнительно включает диэтаноламид жирных кислот в количестве 2:1 по отношению к алкиламидопропилбетаину жирных кислот соответственно.

| КЛЕЙ ДЛЯ ОБРАБОТКИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2333304C1 |

| Способ изготовления состава для поверхностной обработки бумаги и картона | 1985 |

|

SU1326701A1 |

| US 20110290437 А1, 01.12.2011 | |||

| JP 63284209 А, 21.11.1988 | |||

| ИВАНОВ С.Н | |||

| Технология бумаги | |||

| - М.-Л.: Госхимиздат, 1960, с.172, 178. | |||

Авторы

Даты

2013-12-27—Публикация

2012-05-30—Подача