Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при изготовлении бумаги и картона.

Наиболее близким к заявленному является клей на основе карбамидоформальдегидных олигомеров, модифицированных крахмалом (см. Крахмалокарбамидоформальдегидный клей для поверхностной проклейки бумаги / И.Н.Ковернинский и др. // Лесной журнал. - 1990. - №2. - С.101-104 г).

Недостатками этого способа являются: недостаточно высокая эффективность карбамидоформальдегидных олигомеров, модифицированных нативными крахмалами, как упрочняющих агентов; низкая водостойкость и повышенная хрупкость данных олигомеров и обработанного ими материала; низкая стабильность их водных растворов при хранении.

Задача, решаемая данным изобретением, заключается в следующем: значительное повышение механической прочности в сухом и влажном состоянии, а также гидрофобности обработанных бумаги и картона; отсутствие хрупкости готового материала; более высокая стабильность водного раствора клея; возможность как поверхностной обработки целлюлозных материалов указанным клеем, так и его введения в волокнистую массу перед формованием бумажного полотна.

Решение поставленной задачи обеспечивается тем, что в клее для обработки целлюлозных материалов в качестве модификатора карбамидоформальдегидных олигомеров используют меламин и катионный крахмал при следующем соотношении компонентов, мас.%:

Техническая сущность изобретения заключается в следующем.

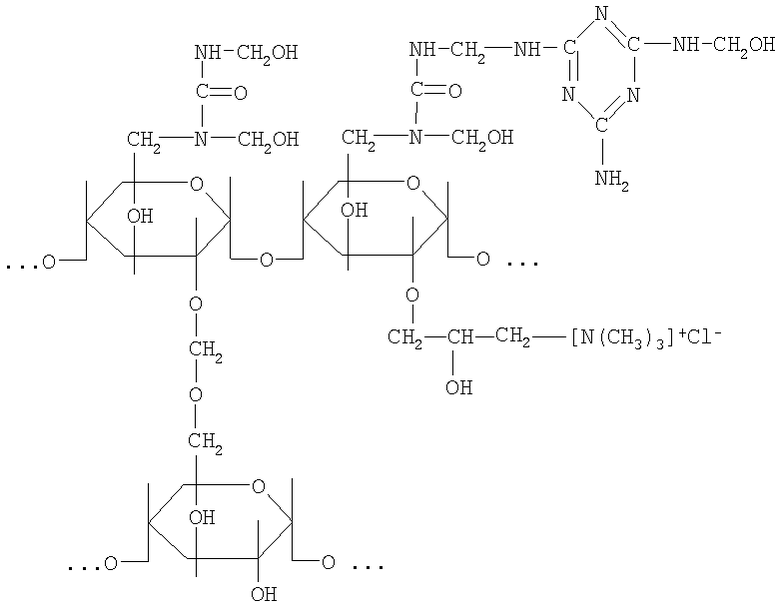

Схематично структурная формула олигомера может быть представлена в следующем виде:

В данной формуле отражены основные структурные единицы карбамидомеламиноформальдегидного олигомера, модифицированного катионным крахмалом, а также характер химических связей между ними. Характерно наличие большого количества гидроксилов (в т.ч. в составе метилольных групп) и поперечных связей между глюкопиранозными звеньями крахмала, образованных в результате сшивки формальдегидом при синтезе олигомера. Количество катионных групп незначительно, их степень замещения не превышает 0,045 (т.е. примерно 4-5 замещенных групп на 100 элементарных звеньев крахмала).

Использование меламина в качестве компонента карбамидоформальдегидного олигомера повышает устойчивость водных растворов последнего, а при обработке данным олигомером бумажно-картонных материалов повышает их гидрофобные свойства. Катионный крахмал как модификатор карбамидоформальдегидного олигомера увеличивает его сродство к целлюлозному материалу за счет наличия большого количества гидроксильных групп и придания катионных свойств (положительного заряда) молекулам олигомера, в то время как поверхность обрабатываемого целлюлозного материала имеет отрицательный заряд. Это облегчает закрепление олигомера на поверхности бумажно-картонного материала.

Изобретение поясняется следующим примером.

Изготовляют модифицированный карбамидомеламиноформальдегидный олигомер по следующей технологии:

1. Соотношение компонентов (в % по сухому веществу или в граммах):

Формальдегид - 48% (г, в виде 37%-го формалина - 130 г);

Карбамид (основная загрузка, К1) - 22% (г);

Карбамид (дополнительная загрузка, К2) - 15% (г);

Меламин - 13% (г);

Катионный крахмал (например, «Mylbond 143», пр-во компании AMILUM GROUP, Голландия) - 2% (г, в виде 2%-го водного раствора - 100 г; содержание модификатора - катионного крахмала - минимальное).

Технология получения

В реакционную колбу емкостью 500 мл, снабженную водяной баней, механической мешалкой, обратным холодильником и термометром, загружают 2 г катионного крахмала, заливают 98 г воды, включают мешалку и обогрев водяной бани. При достижении температуры смеси в колбе 95°С смесь выдерживают 30 мин. Затем в колбу вводят 13 г меламина, 22 г карбамида (К1) и дают температуре снизиться до 40-50°С, при этом должно произойти полное растворение меламина и карбамида, а рН смеси должно быть 7,5. После этого в колбу вводят 130 г 37%-го формалина, предварительно нейтрализованного водным раствором NaOH до рН 8,5-9,0. Показатель рН смеси в колбе после этого должен быть равен 8,5±0,2. При необходимости повышают рН, добавляя по каплям 10%-й водный раствор NaOH. Смесь нагревают до 60-65°С и выдерживают при этих условиях в течение 1,5 ч.

Вторую стадию синтеза проводят в слабокислой или нейтральной среде. Для этого рН смеси снижают раствором HCl или NH4Cl до рН 6,5-7,0 и выдерживают при этих условиях в течение 2 ч.

После этого доводят рН в колбе до 8,7±0,2, вводят 15 г карбамида (К2) и выдерживают смесь при этих условиях в течение 30 мин. Необходимо следить, чтобы в течение этого времени рН в колбе имело значение 8,7±0,2.

При необходимости можно произвести концентрирование водного раствора полученного олигомера путем упаривания. Достижение концентрации выше 45% нежелательно, так как это может привести к потере стабильности раствора.

Стабильность полученного раствора клея при концентрации 25% и рН 8,5 - не менее 4 мес. (для ближайшего аналога - не более 2 мес.).

2. Соотношение компонентов (в % по сухому веществу или в граммах):

Формальдегид - 47% (г, в виде 37%-го формалина - 127 г);

Карбамид (основная загрузка, К1) - 22% (г);

Карбамид (дополнительная загрузка, К2) - 14% (г);

Меламин - 12% (г);

Катионный крахмал - 5% (г, в виде 3%-го водного раствора - 167 г;

содержание модификатора - катионного крахмала - максимальное).

Технология получения та же, что и в 1-м примере. Различие в свойствах олигомеров с минимальным и максимальным содержанием катионного крахмала состоит в том, что при максимальном его содержании (5% от массы сухих веществ) предел концентрации раствора олигомера составляет 30%, выше которого концентрирование проводить не следует, так как нарушается стабильность раствора и повышается вязкость, что затрудняет его использование для обработки целлюлозных материалов. Стабильность обоих видов растворов олигомеров (если не превышается допустимый предел концентрации) одинакова.

Технология использования в производстве бумаги

Изготавливалась бумага офсетная №1 массой 100 г/м2, зольностью 22% со следующим составом по волокну: целлюлоза сульфатная хвойная беленая - 50%, степень помола - 30°ШР; целлюлоза сульфатная лиственная беленая - 50%, степень помола - 32°ШР. Изготовление офсетной бумаги №1 на лабораторном листоотливном аппарате включает следующие этапы:

1. Роспуск волокнистого материала (целлюлозы) в воде с образованием водно-волокнистой суспензии.

2. Введение в водно-волокнистую суспензию минерального наполнителя (каолина).

3. Введение в водно-волокнистую суспензию химических добавок в следующей последовательности и со следующими расходами по сухому веществу: канифольный клей - 10 кг/т; сульфат алюминия - 30 кг/т.

4. Корректировка рН водно-волокнистой суспензии добавкой серной кислоты или гидроксида натрия до необходимого значения (рН 5,5).

5. Формование бумажного полотна, заключающееся в фильтрации водно-волокнистой суспензии через сетку листоотливного аппарата с образованием на сетке мокрого бумажного полотна.

6. Прессование бумажного полотна, заключающееся в механическом отжиме воды из него при помощи специального валика.

7. Сушка бумажного полотна при температуре около 95°С в течение 7 минут.

8. Поверхностная обработка бумаги разработанным клеем, заключающаяся в пропуске бумажного полотна через ванну с клеем с последующим отжимом на лабораторном двухвальном прессе.

Свойства офсетной бумаги, изготовленной с использованием разработанного клея и ближайшего аналога, представлены в таблице. Расход разработанного клея и ближайшего аналога 20 кг/т бумаги. После обработки производилась дополнительная сушка образцов бумаги в сушильном шкафу при t=110°С в течение 15 мин.

Как видно из данных, приведенных в таблице, при обработке бумаги разработанным клеем все ее физико-механические показатели значительно возрастают, в т.ч. и по сравнению с ближайшим аналогом. Можно сказать, что клей с максимальным содержанием катионного крахмала дает больший прирост механических показателей бумаги, хотя и незначительный, однако при его использовании влагопрочность несколько снижается. В целом оба вида клея по заявленному решению по своим свойствам превосходят ближайший аналог.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЙ ДЛЯ ОБРАБОТКИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2333303C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА БУМАГИ И КАРТОНА | 2012 |

|

RU2502840C1 |

| СОСТАВ ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2342478C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2011 |

|

RU2571261C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| СОСТАВ ДЛЯ ГИДРОФОБИЗАЦИИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2334037C1 |

| Состав для поверхностной обработки бумаги | 1988 |

|

SU1601275A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ЗАЩИТНОЙ ПЛЕНКИ | 1991 |

|

RU2042007C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЯ ДЛЯ ПРОИЗВОДСТВА ВОДОСТОЙКОЙ ФАНЕРЫ | 2013 |

|

RU2547749C2 |

| Состав многофункционального гелевого поршня для очистки магистральных трубопроводов от отложений | 2020 |

|

RU2745191C1 |

Клей предназначен для обработки целлюлозных материалов и может быть использован в целлюлозно-бумажной промышленности. Клей содержит карбамид, формальдегид и в качестве модификатора меламин и катионный крахмал при заданном соотношении компонентов. Техническим результатом является улучшение качества клея за счет повышения его гидрофобности и стабильности. 1 табл.

Клей для обработки целлюлозных материалов, включающий карбамидоформальдегидный олигомер и модификатор, отличающийся тем, что в качестве модификатора используют меламин и катионный крахмал при следующем соотношении компонентов, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ КАРБОМИДОФОРМАЛЬДЕГИДНОЙ ОЛИГОМЕРНОЙ ДОБАВКИ К КАРБАМИДНЫМ СМОЛАМ | 1992 |

|

RU2050372C1 |

| МОДИФИКАТОР РЕГЕНЕРАЦИИ РЕЗИНОВЫХ ОТХОДОВ | 1996 |

|

RU2121484C1 |

| RU 2062275 C1, 20.06.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

| US 5346937 A, 13.09.1994 | |||

| US 4374673 A, 22.02.1983 | |||

| НЕСИММЕТРИЧНЫЙ СТАРТЕР ТЛЕЮЩЕГО РАЗРЯДА | 0 |

|

SU277106A1 |

Авторы

Даты

2008-09-10—Публикация

2007-02-22—Подача