Настоящее изобретение относится к химической промышленности, в частности, к производству синтетических смол (полимеров) и непосредственно касается производства карбамидомеламиноформальдегидных смол, широко используемых в качестве промышленных отвердителей для производства клееных и целлюлозно-волоконных ДСП, композиционных материалов и клеев мебели и фанеры, а также для производства различных материалов в строительной промышленности и машиностроении.

Более конкретно настоящее изобретение касается экологически чистого способа получения карбамидомеламиноформальдегидной смолы, отличительными чертами которого являются ступенчатая конденсация формальдегида с карбамидом и последующая конденсация полученного форполимера с меламином. Карбамидоформальдегидный концентрат может использоваться как формальдегидное сырье для производства карбамидомеламиноформальдегидной смолы. Конденсация с карбамидом проводится в три этапа путем порционного введения карбамида. Стадия кислотной конденсации - часть данного технологического процесса. Процесс проводят в условиях среды с переменной кислотностью и при нагревании. Деионизированная вода может быть использована как регулятор вязкости. Бура может вводиться в реакционную смесь в ходе соконденсации с меламином.

В составе полученной смолы имеется высококонцентрированный сухой остаток, незначительное содержание свободного формальдегида, и она стабильна при хранении.

Она имеет короткий период желатинизации и обладает отличными физическими и механическими свойствами. Она может быть использована как химический отвердитель, т.е. для производства древесностружечных и древесноволокнистых плит и других композиционных материалов.

Все типы многослойных плит, изготовленных с использованием карбамидоформальдегидных смол, могут производиться с применением смолы, получаемой по технологии настоящего изобретения. Композиционные плиты включают, однако, не ограничиваясь только ими, древесностружечные плиты и древесноволокнистые плиты средней плотности (МДФ).

Карбамидомеламиноформальдегидная смола, получаемая по технологии настоящего изобретения, может использоваться в качестве клея как внутренней, так и наружной части многослойной плиты.

Получение карбамидных смол, основанное на использовании карбамидоформальдегидного конденсата, широко известно и применяется, например, для склеивания бумаги, дерева и картона. Этот производственный метод заключается в следующем: предварительно подготовленный раствор конденсата с мольным соотношением карбамида: формальдегида 1-1,8:2,3 смешивается с дополнительным количеством карбамида с первоначальным pH=6-10 и затем pH=5,0 и нагревается до 90°C в течение 2-5 часов до конечного мольного соотношения карбамида к формальдегиду 1:0,4-1,4. За этой стадией следует выпарка и охлаждение продукта реакции (GB 1480787, 1977).

Карбамидоформальдегидная смола, получаемая, как описано выше, не обеспечивает изделия, изготовленные на ее основе, достаточными физическими и механическими свойствами, так как имеет низкие клеящие свойства и обладает невысокими технологическими свойствами, а также является токсичной.

Известен также освоенный промышленностью многостадийный способ получения карбамидных смол в средах с переменной кислотностью, включающий получение на первой стадии реакции конденсационного раствора путем смешивания водного раствора карбамида и нейтрализованного едким натром водного раствора формальдегида (до pH 7,0-8,65) при мольном соотношении карбамида и формальдегида около 1,0:2,0; нагревания полученного раствора до температуры 80-100°C в течение 30-60 минут; конденсацию реакционной массы в кислой среде при pH 4-5 в течение 30-60 минут при 90-100°C с последующей нейтрализацией продукта конденсации до pH 7,0-8,0 вакуум-сушку при 70-80°C и окончательную конденсацию с дополнительной порцией карбамида в нейтральной или слабощелочной среде при 60-70°C в течение 30-60 минут с доведением требуемого общего мольного соотношения карбамида и формальдегида в смоле 1:1,0-2,0 (Анохин А.Е. и др. Деревообрабатывающая промышленность, 1992, №2, с. 12-16).

Известные карбамидные смолы имеют невысокие клеящие и технологические свойства, обусловленные невысоким содержанием сухих веществ, неудовлетворительными показателями устойчивости, липкости и смешиваемости с водой, высокой токсичностью за счет выделения свободного формальдегида, что не позволяет производить древесностружечные плиты со показателем качества выше, чем класс E2 (по ГОСТ 10632 89).

Известен также способ получения клея для стеклопластиков на основе модифицированной меламиноформальдегидной смолы, получаемой конденсацией меламина, формальдегида и модифицирующего моноэтилового эфира этиленгликоля при температуре 80-85°C и при pH 9-9,5, при этом мольное соотношение меламина и формальдегида составляет 1:2,4, а весовое соотношение моноэтилового эфира и меламина 0,001:0,1-1 соответственно (SU 729205, 1980).

Данный клей обладает высокой токсичностью и невысокими показателями стабильности и смешиваемости с водой. Это затрудняет использование его в деревообрабатывающей промышленности, в частности, для изготовления древесностружечных плит.

Наиболее близким к заявленному изобретению по технической сущности является следующий способ получения карбамидоформальдегидной смолы: на первой стадии происходит приготовление конденсационного карбамидосодержащего раствора с последующей его конденсацией в щелочной среде при нагревании; на второй стадии происходят его конденсация в слабокислой среде при нагревании до достижения требуемой вязкости и его последующая конденсация с дополнительным количеством карбамида; на третьей стадии конденсация продукта реакции завершается при нагревании в щелочной среде с последующим охлаждением. Одно- или многоатомные спирты вводятся в процессе конденсации (SU 763368, 1980).

Первую стадию процесса проводят при pH 8,85-9,1 и 96-98°C, вторую стадию - при pH 5,0-5,3, при этом мольное соотношение карбамида и формальдегида составляет 1:(1,9-2,0); затем продукт охлаждают и проводят третью стадию - конденсацию с дополнительной порцией карбамида до конечного мольного соотношения карбамида и формальдегида 1:1,40-1,45 при pH 7,5-8,3. Спирты, являющиеся стабилизаторами, вводят в количестве 8-25% от массы карбамида.

Полученная, как указано выше, смола имеет класс токсичности E2, если она используется в производстве древесностружечных плит и синтетического шпона. Это обстоятельство не позволяет использовать их для производства малотоксичных древесных композиционных материалов. Содержание сухого остатка в смоле не более 55,5% мас., содержание свободного формальдегида 0,3-0,4% мас., срок хранения 3-4 месяца, смешиваемость с водой 1-2. Хорошо известно введение в процессе конденсации одно- и многоатомных спиртов. Например, при получении меламиноформальдегидного олигомера известно использование смеси, состоящей из гуанамина, одно- и многоатомного спирта, аминоспирта и/или амина при их мольном соотношении 0,05 0,35 0,1 0,02 0,1a, и указанную смесь вводят на стадии щелочной конденсации до введения в реакционную среду меламина (SU 1028696, 1983).

Получаемые олигомеры имеют смешиваемость с водой не более 1-2,5, содержание свободного формальдегида 0,38-0,58% и стабильность при хранении не более 30 суток.

RU 2080334, 27.05.1997 описывает следующий способ получения карбамидоформальдегидной смолы: сначала проводится конденсация карбамидосодержащего раствора в щелочной среде при нагревании; конденсации на второй стадии проводится в слабокислой среде при нагревании до достижения требуемой вязкости; его дальнейшая конденсация с дополнительным количеством карбамида при нагревании в щелочной среде и последующим охлаждением продукта реакции проводится на третьей стадии; затем вводятся одно- или многоатомные спирты в процессе конденсации; конденсационный раствор получают смешиванием карбамидосодержащего сырья и водного раствора формальдегида до достижения мольного соотношения карбамида и формальдегида 1.0:17-22; окончательная конденсация с дополнительной порцией карбамидосодержащщего сырья проводится при мольном соотношении карбамида и формальдегида 1,0:0,95-1,3, при этом одно- или многоатомные спирты вводят до проведения стадии доконденсации в количестве 0,01-0,2% от массы мономеров.

Одно- или многоатомные спирты выбраны из группы: бутанол, этиленгликоль, глицерин, диэтиленгликоль, полиэтиленгликоль и пентаэритрит.

Первую стадию проведения реакции конденсации ведут при pH 6,5-9,0 и 80-90°C в течение 30-60 минут, а в качестве карбамидосодержащего сырья используют карбамид или карбамидоформальдегидный конденсант.

Карбамидоформальдегидный конденсант получают смешиванием избытка карбамида и водного раствора формальдегида в присутствии щелочного агента при pH 8,2-8,8 при мольном соотношении карбамида и формальдегида 0,8 2,0 1,0; конденсацию полученного раствора ведут при 5-45°C в присутствии щелочного агента, затем полученный продукт выдерживают в течение не менее трех часов.

В качестве щелочного агента можно использовать по выбору следующие вещества: водные растворы гидроксидов щелочных металлов, аминосоединения или их смеси.

Вторую стадию процесса ведут при pH 3,9-5,0 или 80-96°C до достижения требуемой вязкости, после чего (при необходимости) полученную реакционную массу охлаждают до 60-85°C и подвергают вакуум-сушке.

В качестве кислотного агента можно использовать по выбору следующие вещества: бензолсульфокислота, серная кислота и раствор хлористого аммония.

Третью стадию ведут по окончании вакуум-сушки при 40-65°C и pH 7,0-8,5 в течение 25-60 минут, а карбамидосодержащие вещества вводят в количестве, обеспечивающем мольное соотношение карбамида и формальдегида 1:0,95-1,3.

Полученная, как указано выше, смола имеет пониженную токсичность и повышенную стабильность при хранении, содержание свободного формальдегида в готовой смоле до 0,11%, содержание сухого остатка 64,7%.

Известны другие способы получения модифицированных карбамидоформальдегидных смол путем проведения поликонденсации карбамида и формальдегида при нагревании в средах с переменной кислотностью и с введением в ряде случаев катализаторов и модифицирующих агентов, которые позволяют получать смолы с улучшенными характеристиками. В качестве модификаторов применяют различные органические амины, в том числе и полиэтиленполиамины (Патент РФ 2081886, 1997).

Известен также способ получения модифицированной карбамидоформальдегидной смолы конденсацией карбамида с формальдегидом сначала в щелочной среде, а затем в кислой в присутствии 0,0007-0,035 моль полиэтиленполиаминов (ПЭПА) на 1 моль карбамида, при общем соотношении карбамида и формальдегида 1:1,1-2,2 соответственно (Авторское свидетельство СССР №1735312, 1992).

Недостатком полученной смолы являются высокие показатели токсичности продукта и древесных композиционных материалов на его основе по классу эмиссии E2. Кроме того, использование данного модифицирующего агента осложнено тем, что он относительно дорог и дефицитен для производства смол и поэтому не может быть применен в качестве составного компонента при получении реагента-депрессора во флотационных процессах.

Снижение токсичности карбамидоформальдегидных смол и снижение себестоимости смолы достигается при использовании способа получения, в котором в качестве модифицирующего агента, содержащего ПЭПА, при конденсации карбамида и формальдегида используют отход хлористого натрия производства полиэтиленполиаминов (Патент РФ №2078092, 1997).

Смола, полученная путем использования в качестве модифицирующего агента отхода производства, не так дорога, и при сохранении основных показателей смолы на высоком уровне она обладает пониженным содержанием свободного формальдегида, однако ее свойства не соответствуют лучшим стандартам смолы.

RU 2249016, 27.11.2004 описывает другой способ получения карбамидоформальдегидной смолы. Конденсацию карбамида с формальдегидом осуществляют при начальном мольном соотношении карбамида и формальдегида 1:2,0-2,2 в несколько стадий в среде с переменной кислотностью при нагревании в присутствии модифицирующей добавки - водного раствора поливинилового спирта. Для конденсации с карбамидом в качестве формальдегидсодержащего компонента используют карбамидоформальдегидный концентрат. Конденсат содержит 54-60% мас. общего формальдегида, 20-24% мас. общего карбамида, остальное - вода. Процесс проводят в присутствии регулятора вязкости - деминерализированной воды и 1-3 мас.ч. модификатора на 100 мас.ч карбамида. Причем сначала реакционную смесь нагревают до 90±2°C при pH 7,5-8,5, выдерживают 20 минут, после этого снижают температуру до 82-85°C и при pH 4,5-5,0 выдерживают реакционную массу в течение 20-50 минут, затем нейтрализуют до pH 7,5-8,0 и вводят дополнительное количество карбамида до мольного соотношения карбамида и формальдегида 1:1,5 и выдерживают смесь 60 минут при 65-70°C. Способ позволяет исключить образование сточных вод и повысить производительность технологического оборудования.

Однако полученная описанным выше способом смола имеет еще достаточно большое содержание свободного формальдегида (0,11-0,20% мас.), что ограничивает область ее применения. Данная смола в основном используется для производства пенопласта.

RU 2215007, C2 описывает еще один способ получения. Он сравнивается с Примерами, взятыми для настоящего изобретения, в разделе «Примеры».

Все вышеуказанные способы не касаются получения таких модифицированных карбамидоформальдегидных смол, как карбамидомеламиноформальдегидные смолы.

Кроме того, некоторые прототипы включают стадию вакуумирования смолы, на которой происходит образование сточной воды, содержащей формальдегид, и на проведение которой затрачивается время и энергия.

Краткое изложение сущности изобретения

Технической задачей заявленного изобретения является упрощение процесса, уменьшение образования сточных вод, улучшение экологических и энергетических показателей за счет исключения стадии концентрирования реакционной массы под вакуумом. При этом карбамидомеламиноформальдегидные смолы, полученные заявленным методом, имеют низкое содержание свободного формальдегида и обеспечивают изделиям на их основе высокие физико-химические показатели.

Поставленная техническая задача достигается способом получения карбамидомеламиноформальдегидной смолы путем проведения ступенчатой конденсации карбамида с формальдегидом и последующей соконденсации полученного форполимера с меламином в средах с переменной кислотностью при нагревании. После стадии соконденсации с меламином осуществляют окончательную конденсацию реакционного продукта с карбамидом, при этом в качестве формальдегидсодержащего сырья используют предпочтительно карбамидоформальдегидный концентрат. На стадии конденсации формальдегида (как карбамидоформальдегидного конденсата или карбамидоформальдегидного концентрата) с карбамидом карбамид вводят порционно в три этапа. На второй стадии проводят реакцию при pH, как правило, равном 3,0-5,5 (реакция кислотной конденсации или стадия кислотной конденсации). Начальную стадию конденсации проводят предпочтительно в присутствии деионизированной воды, регулирующей вязкость, и стадию соконденсации с меламином (которая проводится после стадии кислотной конденсации) осуществляют предпочтительно в присутствии буры. Стадию окончательной конденсации проводят предпочтительно до достижения мольного соотношения карбамид: меламин:формальдегид как приблизительно 1:0,07:1,2 (например, 1:0,07:1,2, 1:0,06:1,2 или 1:0,08:1,2), где «приблизительно» означает допуск +/-5%, предпочтительно +/-2% и более предпочтительно +/-1% для каждого из трех показателей мольного соотношения.

В частности, применяя заявленный энергосберегающий поэтапный метод, можно получить смолу с более высокой концентрацией сухого остатка и более высокой вязкостью, но с более низким содержанием свободного формальдегида. Это позволяет добиться улучшения физических и механических свойств композитных материалов и значительного снизить их токсичность. Кроме того, период желатинизации получаемой смолы становится короче, чем в прототипе, что обеспечивает более быстрое отверждение и более высокую производительность в условиях производства.

Уровень pH на стадии кислотной конденсации (в дальнейшем, также именуемой как «реакция кислотной конденсации») - конденсации карбамида с формальдегидом -должен быть предпочтительно на уровне 3,0-5,5, в другом варианте осуществления изобретения 3,5-5,2 или 4,5-5,5 и даже 3,5-4,5, что также возможно в еще одном варианте осуществления изобретения. Кислотная конденсация при pH ниже указанных значений pH может привести к необратимо ранней желатинизации смолы в реакторе. А уровень pH выше 5,5 не обеспечит необходимый уровень конденсации (цепочки поликонденсата будут недостаточно длинными), и в результате не будут получены желаемые физические и механические свойства конечного продукта.

При этом, при необходимости, на стадии заключительной конденсации реакционного продукта с карбамидом в реакционную смесь дополнительно вводят модифицирующую добавку, предпочтительно в количестве 0,5-5,0% мас. от общего количества добавленного карбамида. Указанная добавка предпочтительно выбирается из группы, включающей крахмал, одно- или многоатомные спирты, поливиниловый спирт и полисилоксановую жидкость.

В качестве формальдегидсодержащего сырья используют, например, водный раствор карбамидоформальдегидного концентрата с pH=6,5-8,5 со следующим соотношением компонентов, мас.%:

Таким образом, решение поставленной задачи достигается тем, что для проведения конденсации карбамида (К), меламина (М) и формальдегида (Ф) в среде с переменной кислотностью при нагревании в качестве формальдегидсодержащего сырья используют карбамидоформальдегидный концентрат (далее КФК). Процесс получения смолы осуществляется в присутствии регулятора вязкости - деминерализованной воды соконденсацией с меламином предпочтительно в щелочной среде предпочтительно в присутствии буферной добавки - буры.

Сущностью предлагаемого решения является синтез карбамида, меламина и формальдегида предпочтительно путем конденсации КФК с 1-й порцией карбамида предпочтительно с добавлением регулятора вязкости при pH=5,6-7,2 и предпочтительно при 20-40°C. Затем производят загрузку второй порции карбамида до мольного соотношения Ф:К=(2,3-1,98): 1,0; смесь нагревают предпочтительно до 90÷92°C. Затем температуру снижают до 80-82°C; до получения предпочтительно pH=4,5-5,5, в другом варианте осуществления изобретения pH=3,5-5,2 или 4,5-5.5 и в еще одном варианте осуществления изобретения - даже pH=3,5-4,5 вводят, например, 2%-й раствор H2SO4 и проводят кислую поликонденсацию (и/или конденсацию) (реакция кислотной конденсации). Далее реакционную массу нейтрализуют предпочтительно раствором NaOH до предпочтительно pH=9,0-10,0. При температуре реакционной массы предпочтительно 80-88°C вводят меламин и предпочтительно буру предпочтительно в количестве 0,04-0,25 молей меламина на 1 моль карбамида.

Конденсацию ведут предпочтительно при pH=9,0-10,0 и предпочтительно при 80°C.

Далее полученный продукт охлаждают до 70°C, вводят третью порцию карбамида и, по усмотрению, добавляют формальдегид в виде карбамидоформальдегидного концентрата (КФК), доводя соотношение формальдегид: карбамид в реакции до (1,1-1,2):1 соответственно и проводят окончательную конденсацию предпочтительно при 65-70°C. Реакционную массу предпочтительно охлаждают и сливают.

В качестве формальдегидсодержащего сырья используют, например, карбамидоформальдегидный концентрат КФК-80 или КФК-85, например, состава, % мас.: карбамида - 20-24%, формальдегид - 54-60%, вода - остальное; КФК может быть получен окислительным дегидрированием метанола на железомолибденовом катализаторе в реакторе трубного типа с последующей хемосорбцией формальдегидсодержащего газа раствором карбамида.

Для регулирования pH реакционной среды используют водные растворы NaOH и H2SO4. В качестве регулятора вязкости реакционной массы предпочтительно используется деминерализованная вода, в качестве буфера - предпочтительно бура (т.е. декагидрат тетраборнокислого натрия) или любой другой полиборат калия.

При этом на стадии окончательной конденсации реакционного продукта карбамидом в реакционную смесь возможно введение (добавление) модифицирующей добавки. Это может быть вещество из группы, включающей одно- и многоатомные спирты (например, метанол и пентаэритрит), крахмал, поливиниловый спирт и полисилоксановую жидкость или их смеси.

В другом варианте осуществления изобретения настоящее изобретение касается следующих аспектов:

1. Оно заключает в себе способ получения производства карбамидомеламиноформальдегидной смолы путем ступенчатой конденсации формальдегида с меламином и последующей сокондесацией полученного форполимера с меламином при нагреве в среде с переменной кислотностью. После соконденсации с меламином осуществляется окончательная конденсация реакционного продукта с карбамидом, которая характеризуется тем, что получаемый из карбамидоформальдегидного конденсата продукт используется как формальдегидосодержащее сырье. Карбамид добавляется порционно на трех стадиях во время конденсации карбамидоформальдегидного конденсата с карбамидом. Начальная стадия конденсации проводится в присутствии деионизированной воды, регулирующей вязкость. На второй стадии проводится реакция кислотной конденсации. Соконденсация с меламином осуществляется в присутствии буры.

2. Метод получения карбамидомеламиноформальдегидной смолы, согласно параграфу 1, характеризуется тем, что на стадии окончательной конденсации реакционного продукта дополнительно вводится модификатор, как, например, одно- и многоатомные спирты, крахмал, поливиниловый спирт или полисилоксановая жидкость, в реакционную смесь в количестве 0,5-5,0% мас. всего добавленного карбамида.

Подробное описание изобретения

Настоящее изобретение касается метода получения карбамидомеламиноформальдегидной смолы, предпочтительно с мольным соотношением карбамид: меламин: формальдегид, равным 1: 0,07: 1,2 без необходимого концентрирования реакционной смеси в вакууме. В числе прочего, благодаря тому, что настоящее изобретение позволяет опустить концентрацию реакционной смеси в вакууме, заявленный метод является экологически чистым.

Заявленный метод получения карбамидомеламиноформальдегидной смолы характеризуется ступенчатым проведением реакции конденсации карбамида и формальдегида, проводимой перед соконденсации с меламином, в которой указанное ступенчатое проведение реакции конденсации карбамида и формальдегида включает (или состоит из) добавление карбамида в реакционный продукт или продукты первой реакции конденсации карбамида и формальдегида и в котором первая указанная реакция конденсации карбамида и формальдегида осуществляется при уровне pH от 4,0 до 9.0 и температуре ниже 80°C и, по усмотрению, в присутствии регулятора вязкости, такого, как деминерализованная вода. Указанная первая реакция конденсации карбамида и формальдегида включает добавление карбамида до получения состава с формальдегидом (как в карбамидоформальдегидном концентрате (КФК)) предпочтительно в количестве, достаточном для достижения мольного соотношения формальдегид: карбамид, равном от 1,5:1,0 до 6.0:1.0, более предпочтительно в количестве, достаточном для достижения мольного соотношения формальдегид: карбамид = от 3.0:1.0 до 5.0:1.0 и наиболее предпочтительном соотношении от 4.0:1.0 до 4.6:1.0. Предпочтительно не использовать ни один из следующих компоннтов (т.е. не добавлять в реакционную смесь) в заявленном методе: фенол, нитрат аммония, капролактам, гексамин, моноэтанолоамин и/или триэтаноламин. Соответственно, получаемая по заявленному методу смола не является предпочтительно продуктом конденсации формальдегида, карабамида и фенола и не является предпочтительно продуктом конденсации формальдегида, карбамида, меламина и фенола.

По усмотрению, первая указанная реакция конденсации карбамида и формальдегида осуществляется при pH от 5,0 до 8.0, предпочтительно от 5,2 до 7,6 и наиболее предпочтительно от 5,6 до 7,2. Предпочтительно, чтобы первая указанная реакция конденсации карбамида и формальдегида осуществлялась в отсутствии моноэтаноламина.

По усмотрению, первая указанная реакция конденсации карбамида и формальдегида осуществляется при температуре ниже 70°C, предпочтительно ниже 60°C, более предпочтительно ниже 50°C и наиболее предпочтительно между 20 и 40°C.

По усмотрению, указанная реакция соконденсации с меламином проводится в присутствии буферной добавки, такой, как бура, предпочтительно в щелочной среде, наиболее предпочтительно при pH от 9,0 до 10,0.

По усмотрению, карбамидоформальдегидный концентрат (КФК), по усмотрению, в виде водного раствора, используется как формальдегидное сырье. Карбамидоформальдегидный концентрат (КФК), согласно настоящему изобретению, предпочтительно включает 20-24% мас. карбамида, 54-60% мас. формальдегида и до 0,3% мас. метанола и имеет предпочтительный показатель pH от 6,5 до 8,5.

По усмотрению, как минимум, один модификатор или добавка, такое, как полисилоксановая жидкость, крахмал, поливиниловый спирт, одно- или многоатомные спирты (например, бутанол, этиленгликоль, глицерин, диэтилгликоль, полиэтиленгликоль, метанол и/или пентаэритрит), или их смеси, добавляется в продукт или продукты реакции указанной соконденсации с меламином, где количество названных модификаторов составляет предпочтительно от 0,5 до 5,0% мас. всего добавленного карбамида и более предпочтительно от 1,5 до 4,0% мас. всего добавленного карбамида.

Вообще реакция конденсации является химической реакцией, в которой две молекулы или вещества (функциональные группы) соединяются вместе, образуя одну единственную молекулу, с потерей маленькой молекулы. Эта молекула может быть молекулой воды. Оксиметилмочевина, например, может реагировать с группой - NHR (К может быт Н или любым другим остатком) карбамида или производного карбамида. Оксиметилмочевина - возможный (промежуточный) продукт в конденсации карбамида и формальдегида, и он обычно образуется в реакции присоединения формальдегида и карбамида или формальдегида и производного карбамида. Указанная оксиметилмочевина включает моно(гидроксилметил)карбамид и поли(гидроксилметил)карбамид, такой, как ди(гидроксилметил)карбамид.

Ступенчатая конденсация проводится для соединения мономеров или цепочек мономеров для образования более длинных цепочек. Иногда этот процесс называют «конденсацией полимеризации» или «ступенчатой полимеризацией». Реакции конденсации карбамида и формальдегида могут относиться или не относиться к конденсациям полимеризации.

В случае настоящего изобретения конденсации карбамида и формальдегида (такие, как первая и вторая карбамидоформальдегидные конденсации) являются химическими реакциями, где исходные продукты включают или состоят из карбамида, формальдегида и, по усмотрению, оксиметилмочевины (т.е. это определение не исключает присутствие промежуточных продуктов, таких, как моно(гидроксилметил)карбамид и поли(гидроксилметил)карбамид) и, по усмотрению, регулятора вязкости и/или растворителя, как вода и/или метанол. Как правило, реакционная смесь, включающая карбамид и формальдегид, нагревается при проведении конденсации карбамида и формальдегида. В качестве формальдегидного сырья может использоваться карбамидоформальдегидный концентрат (КФК). Течение реакции конденсации карбамида и формальдегида определяется, главным образом, количеством исходных продуктов, температурой реакции и показателем pH реакционной смеси.

В случае настоящего изобретения термины «соконденсация с меламином» и «реакция соконденсации с меламином» используются как синонимы, и означают химические реакции, где исходные продукты включают или состоят из меламина, продукта или продуктов конденсации карбамида и формальдегида, в соответствии с настоящим изобретением, и по усмотрению, буры и/или растворителя. В соответствии с настоящим изобретением, соконденсация с меламином предпочтительно проводится в присутствии соли полиборатов и предпочтительно в щелочной среде. Указанная соль полибората является предпочтительно такой, как бура (т.е. тетраборнокислый натрий).

Настоящее изобретение указывает на использование деминерализованной или деионизированной воды в качестве регулятора вязкости во время получения карбамидомеламиноформальдегидной смолы, в частности, во время указанных первой и/или второй реакций конденсации карбамида и формальдегида. В случае настоящего изобретения термины «деминерализованная вода» и «деионизированная вода» используются как синонимы.

Вообще кислотная реакционная среда может быть нейтрализована любым подходящим щелочным реагентом, известным в данной области, таким, как гидроксид щелочного металла, карбонаты щелочного металла, гидроксиды щелочноземельных элементов, органические амины или их смеси. Предпочтительно используется NaOH. Аналогично щелочная реакционная среда может быть нейтрализована любым подходящим кислотным нейтрализующим реагентом, известным в данной области, таким, как H2SO4 (=серная кислота), бензолсульфаткислотой и раствором хлорида натрия.

Метод в предпочитаемом варианте, согласно настоящему изобретению, включает следующие стадии или состоит из следующих стадий:

(a) обеспечение состава, включающего формальдегид, предпочтительно с pH 6,5-8,5, такого, как карбамидоформальдегидный концентрат (КФК);

(b) обеспечение карбамида в количестве, достаточном для обеспечения мольного соотношения формальдегид: карбамид от 1,5:1,0 до 2,5:1,0, предпочтительно в диапазоне от 1,98:1,0 до 2,3:1,0, и разделении указанного количества карбамида на две равные порции и, таким образом, обеспечения первой и второй порций карбамида; добавление одной из указанных двух порций карбамида в указанный состав, включающий формальдегид;

(c) по усмотрению, добавление регулятора вязкости, такого, как деминерализованная или деионизированная вода, в смесь;

(d) перемешивание смеси, предпочтительно до полного растворения добавленной порции карбамида при температуре ниже 70°C, предпочтительно ниже 60°C, более предпочтительно ниже 50°C и наиболее предпочтительно в диапазоне от 20 до 40°C, установив, если необходимо, показатель pH от 4,0 до 9,0, предпочтительно от 5,0 до 8,0, более предпочтительно от 5,2 до 7,6 и наиболее предпочтительно от 5,6 до 7,2; предполагается, что первая реакция карбамидоформальдегидной конденсации проходит на стадиях (b), (c) и/или (d);

(e) добавление второй порции карбамида и последующий нагрев смеси при перемешивании предпочтительно при температуре 80-100°C, более предпочтительно при 90-92°C; затем смесь выдерживают, по меньшей мере, в течение, 10-15 минут. Предпочтительно не добавлять нитрат аммония до, во время и/или после выдерживания;

(f) установив температуру смеси предпочтительно в диапазоне 75-85°C, более предпочтительно в диапазоне 80-82°C и, доведя pH смеси до величины предпочтительно в диапазоне 3,0-5,5, более предпочтительно 4,5-5,5 или 3,5-5,2 и еще более предпочтительно 3,5-4,5, используя предпочтительно 2-% раствор H2SO4. Предпочтительно реакция продолжается, пока добавление 1-10 капель реакционной смеси в 10-1000 мл холодной воды не вызывает стойкое помутнение. Наиболее часто используемая единица измерения мутности - это ЕМФ (единица мутности по формазину), также называемой «нефелометрической единицей мутности» (НЕМ). «Стойкая мутность» означает, что НЕМ равно, как минимум, 100 и существенно не изменяется в течение длительного времени. Предполагается, что вторая реакция карбамидоформальдегидной конденсации, т.е. кислотная конденсация, проходит на стадиях (e) и/или (f);

(g) повышение pH смеси для получения щелочной среды, предпочтительно повышение pH смеси до 9,0-10,0, предпочтительно с помощью раствора NaOH;

(h) добавление меламина и, по усмотрению, добавление, как минимум, одной добавки (например, буферной добавки), такой, как бура, в реакционную смесь для проведения реакции соконденсации с меламином, предпочтительно при температуре 70-90°C, более предпочтительно при температуре 80-88°C, количество меламина составляет предпочтительно от 0,02 до 0,4 молей меламина на 1 моль карбамида, более предпочтительно от 0,04 до 0,25 молей меламина на 1 моль карбамида; указанная реакция продолжается с pH=9,0-10,0 и/или при температуре 80°C и/или предпочтительно в течение 20-30 минут. Указанная добавка является предпочтительно солью полибората и более предпочтительно полиборатом натрия, такой, как бура (т.е. тетраборнокислый натрий);

(i) температура реакционной смеси устанавливается предпочтительно в диапазоне от 50 до 80°С, более предпочтительно в диапазоне от 60 до 70°С;

(j) добавление третьей порции и, по усмотрению, добавление формальдегида (предпочтительно в виде карбамидоформальдегидного концентрата (КФК)) в реакционную смесь, предпочтительно для достижения мольного соотношения формальдегид: карбамид от 1,1:1 то 1,2:1, более предпочтительно для достижения мольного соотношения формальдегид : карбамид : меламин = около 1,2:1:0,07. Предпочтительно указанный карбамидоформальдегидный концентрат (КФК) включает 20-24% мас. карбамида, 54-60% мас. формальдегида и до 0,3% мас. метанола и предпочтительно с зР от 6,5 до 8,5;

(k) по усмотрению добавление, как минимум, одного модификатора или добавки, такого, как полисилоксановую жидкость, крахмал, поливиниловый спирт, одно- или многоатомные спирты, как метанол и пентаэритрит, или их смеси) предпочтительно в количестве от 0,5 до 5,0% мас. всего добавленного карбамида, более предпочтительно в количестве от 1,5 до 4,0% мас. всего добавленного карбамида;

(l) перемешивание реакционной смеси предпочтительно при температуре от 55 до 75°С, более предпочтительно при температуре от 65 до 70°С и предпочтительно при pH от 7,0 до 9,5, более предпочтительно при pH от 8,0 до 8,5 в течение, как минимум 30-35 минут и последующем охлаждении реакционной смеси до 25-30°C, предпочтительно до комнатной температуры; предполагается, что дальнейшая окончательная реакция конденсации проходит на стадиях (j), (k) и/или (l).

Настоящее изобретение указывает на получение карбамидомеламиноформальдегидной смолы, согласно описанным выше стадиям от (a) до (l). Предпочтительно карбамидомеламиноформальдегидная смола, согласно настоящему изобретению, имеет мольное соотношение карбамид : меламин : формальдегид от 1,0:1:0,07 до 1,4:1:0,07 или от 1,2:1:0,04 до 1,2:1:0,25. Более предпочтительное мольное соотношение карбамид : меламин : формальдегид находится в диапазоне (от 1,0 до 1,2):1:(от 0,04 до 0,25), где количество формальдегида и меламина выбирается независимо от друг друга. Наиболее предпочтительным является мольное соотношение формальдегид : карбамид : меламин, равное приблизительно 1,2:1:0,07, особенно, 1,2:1:0,07, 1,2:1:0,08 или 1,2:1:0,06.

Настоящее изобретение также указывает на использование карбамидомеламиноформальдегидной смолы, получаемой, согласно настоящему изобретению, в качестве клея, например, мебельного клея или фанерного клея. Указанный клей предпочтительно используется для склеивания бумаги, дерева, картона или их сочетаний. Соответственно, карбамидомеламиноформальдегидная смола, согласно настоящему изобретению, может использоваться для производства композиционных материалов, таких, как древесностружечные и древесноволокнистые плиты и другие материалы, используемые в строительной промышленности и машиностроении.

Настоящее изобретение также касается композиционных материалов, включающих карбамидомеламиноформальдегидную смолу, получаемую согласно настоящему изобретению, а именно: композиционные плиты, древесностружечные и древесноволокнистые плиты и древесноволокнистые плиты средней плотности (МДФ).

Настоящее изобретение касается также состава, который используется для получения карбамидомеламиноформальдегидных смол. Указанный состав получают методом, включающим или состоящим из стадий:

(a) обеспечение состава, включающего формальдегид, предпочтительно с pH 6,5-8,5, такого, как карбамидоформальдегидный концентрат (КФК);

(b) обеспечение карбамида в количестве, достаточном для обеспечения мольного соотношения формальдегид : карбамид = от 1,5:1,0 до 2,5:1,0, предпочтительно в диапазоне от 1,98:1,0 до 2,3:1,0, и разделении указанного количества карбамида на две равные порции и, таким образом, обеспечения первой и второй порций карбамида; добавление одной из указанных двух порций карбамида в указанный состав, включающий формальдегид;

(c) по усмотрению, добавление регулятора вязкости, такого как деминерализованная или деионизированная вода, в смесь;

(d) перемешивание смеси, предпочтительно до полного растворения добавленной порции карбамда при температуре ниже 70°C, предпочтительно ниже 60°C, более предпочтительно ниже 50°C и наиболее предпочтительно в диапазоне от 20 до 40°C, по необходимости, установив pH в диапазоне от 4,0 до 9,0, предпочтительно в диапазоне от 5,0 до 8,0, более предпочтительно в диапазоне от 5,2 до 7,6 и наиболее предпочтительно в диапазоне от 5,6 до 7,2;

(e) добавление второй порции карбамида и последующий нагрев смеси при перемешивании предпочтительно при температуре 80-100°C, более предпочтительно при 90-92°C; затем смесь выдерживают, как минимум, в течение 10-15 минут. Предпочтительно не добавлять нитрат аммония до, во время и/или после выдерживания.

Предпочтительно не использовать ни один из следующих компонентов (т.е. не добавлять в реакцию) при получении указанного состава, используемого для производства карбамидомеламиноформальдегидных смол: нитрат аммония, капролактам, гексамин, моноэтаноламин и/или триэтаноламин.

Опытные производственники понимают, что данные реактивы можно приобрести в различных формах. Любая форма, в которой вещество вступает в реакцию с другими реактивами и которая не привносит посторонних составляющих, оказывающих вредное воздействия на желаемые реакции и продукт реакции, может также использоваться в заявленных методах, таких, как в получении карбамидомеламиноформальдегидной смолы на основе настоящего изобретения.

Формальдегид доступен во многих формах. Наиболее распространенные формы - это параформ (твердый, полимеризованный формальдегид) и растворы формалина (водные растворы формалина, иногда с метанолом, с 37-процентной, 44-процентной или 50-процентной концентрацией формальдегида). Формальдегид доступен также и в форме газа. Любая из этих форм пригодна к использованию при реализации изобретения. Обычно при выборе формальдегидосодержащего вещества предпочтение отдают растворам формалина.

Аналогично и карбамид доступен во многих формах. Как правило, доступны карбамид в твердой форме, такой, как например, в гранулах, и растворы карбамида, обычно водные растворы. Кроме того, карбамид доступен в соединениях с другими мономерами, наиболее распространен формальдегидный и мочевиноформальдегидный, часто в водном растворе. Любая форма карбамида или карбамида в соединении с формальдегидом пригодна к использованию при реализации изобретения. Предпочтительны гранулированный карбамид и продукты на основе соединений карбамида и формальдегида, такие, как, например, карбамидоформальдегидный концентрат или КФК 85.

Несмотря на то, что меламин отдельно упомянут в практическом осуществлении данного изобретения, меламин можно частично или полностью заменить другими аминотриазиновыми соединениями. Другие подходящие аминотриазиновые соединения содержат замещенные меламины или циклоалифатические гуанамины или их смеси. Замещенные меламины содержат алкилмеламины и арилмеламины, которые могут быть одно-, дву- или трехзамещенными. В алкилзамещенных меламинах каждая алкиловая группа содержит 1-6 атомов углерода и предпочтительно 1-4 атома углерода.

Типичными примерами некоторых алкилзамещенных меламинов являются монометиловый меламин, диметиловый меламин, триметиловый меламин, моноэтиловый меламин и 1-метил-3-пропил-5-бутил меламин. В арилзамещенных меламинах каждая ариловая группа содержит 1-2 фениловых радикала и, предпочтительно, 1 фениловый радикал. Типичными примерами арилзамещенного меламина являются монофениловый меламин и дифениловый меламин.

Приведенные ниже примеры иллюстрируют заявленное изобретение, однако не исчерпывают его возможное применение.

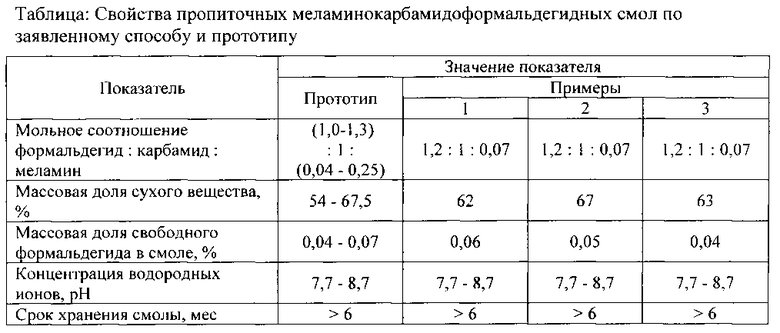

Сравнительный пример (Прототип, RU 215007 C2)

В соответствии с RU 2215007 C2, синтез карбамидомеламиноформальдегидной смолы осуществляется путем проведения конденсации карбамидоформальдегидного концентрата с первой порцией карбамида в присутствии регуляторе вязкости и модификатора, который образуется в кубовом остатке при производстве аммиака. Данная конденсация проводится в течение 10 минут при температуре 90°C и pH от 7,5 до 9,0 с мольным соотношением формальдегид: карбамид, равным 2,0:1,0. На щелочной стадии реакционную смесь быстро охлаждают до 78-82°C, затем добавляют кислотный реагент для снижения pH до 4,5-5,0, и кислотная конденсация проходит при температуре 79-83°C, пока не начнется коагуляция образца смолы. Затем добавляют гидрат натрия для получения pH, равного 7,0-8,0, и одновременно вторую порцию карбамида и меламин. Реакция завершается проведением соконденсации при температуре 64-68°C в течение 30 минут. Результаты для различных условий описаны ниже в таблице.

Пример №1

В реактор, снабженный мешалкой, обратным холодильником, термометром, загружают КФК, деминерализованную воду и карбамид в мольном соотношении формальдегид: карбамид (Ф:К)=1,98:1). Количество карбамида разделяют на две порции (равные I и II). После полного растворения первой порции карбамида проверяют пробу реакционной массы на pH, который должен быть в пределах 5,6-7,2. После этого загружают вторую порцию карбамида и нагревают смесь при перемешивании до температуры 90÷92°C. Затем реакционную смесь выдерживают.

Далее температуру реакционной массы снижают до 80-82°C и добавляют, например, 2%-й раствор H2SO4, доводя pH реакционной среды до 4,5-5,5. Затем смесь нейтрализуют, например, 4%-м раствором NaOH до уровня pH, равного 9,0-10,0, и затем загружают буру и меламин. Проводят конденсацию смеси при pH 9,0-10,0 и температуре 80°C. Далее температуру реакционной массы снижают до 10°C. Затем вводят дополнительное количество карбамида до достижения мольного соотношения формальдегид : карбамид : меламин (Ф:К:М)=1,2:1:0,07 и продолжают конденсацию до pH 8,0-8,5 при температуре 65-70°C. Затем реакционную массу охлаждают до температуры 25-30°C и сливают.

Пример №2

В реактор, снабженный мешалкой, обратным холодильником, термометром, загружают КФК, деминерализованную воду и карбамид в мольном соотношении формальдегид: карбамид (Ф:К)=2,1:1. Количество карбамида разделяют на две порции (равные I и II). После полного растворения первой порции карбамида проверяют пробу реакционной массы на pH, который должен быть в пределах 5,6-7,2. Затем загружают вторую порцию карбамида и смесь нагревают при перемешивании до температуры 90-92°C. Затем реакционную смесь выдерживают.

Далее температуру реакционной массы снижают до 80-82°C и добавляют, например, 2%-й раствор H2SO4, доводя pH реакционной среды до 4,5-5,5. Затем содержимое нейтрализуют, например, 4%-м раствором NaOH до pH 9,0-10,0, затем загружают буру и меламин. Проводят конденсацию при pH 9,0-10,0 и температуре 80°C. Далее температуру реакционной массы снижают до 70°C. Затем вводят дополнительное количество карбамида до достижения мольного соотношения формальдегид : карбамид : меламин (Ф:К:М)=1,2:1:0,07 и продолжают конденсацию до pH 8,0-8,5 при температуре 65-70°C. Реакционную массу охлаждают до температуры 25÷30°C и сливают.

Пример №3

В реактор, снабженный мешалкой, обратным холодильником, термометром, загружают КФК, деминерализованную воду и карбамид в мольном соотношении формальдегид : карбамид (Ф:К)=2,3:1. Количество карбамида разделяют на две порции (равные I и II). После полного растворения первой порции карбамида проверяют пробу реакционной массы на pH, который должен быть в пределах 5,6-7,2. Затем загружают вторую порцию карбамида и смесь нагревают при перемешивании до температуры 90-92°C. Затем реакционную смесь выдерживают.

Далее температуру реакционной массы снижают до 80-82°C и добавляют, например, 2%-й раствор H2SO4, доводя pH реакционной среды до 4,5-5,5. Затем содержимое нейтрализуют, например, 4%-м раствором NaOH до pH 9,0-10,0, затем загружают буру и меламин. Проводят конденсацию при pH 9,0-10,0 и температуре 80°C. Далее температуру реакционной массы снижают до 70°C. Затем вводят дополнительное количество карбамида до достижения мольного соотношения формальдегид : карбамид : меламин (Ф:К:М)=1,2:1:0,07 и продолжают конденсацию до pH 8,0-8,5 при температуре 65-70°C. Реакционную массу охлаждают до температуры 25-30°C и сливают.

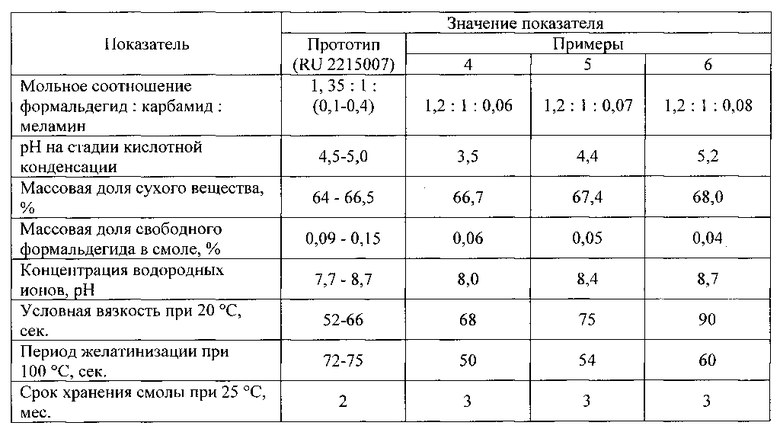

Примеры с 4 по 6 были подготовлены таким же образом, что и примеры с 1 по 3, однако с соблюдением условий реакции, представленных ниже в таблице.

Сравнительная характеристика свойств смол, полученных по заявленному и по известным способам, представлены в таблице.

Таким образом, по заявленному способу удается получать высококачественную карбамидомеламиноформальдегидную смолу без проведения стадии вакуумирования и решить, по меньшей мере, три проблемы, а именно:

а) повысить экологическую безопасность, исключив образование сточных вод;

б) снизить энергозатраты на синтез смолы; и

в) улучшить качество смолы.

В частности, применяя заявленный энергосберегающий метод, можно получить смолу с более высоким показателем массовой доли сухого вещества и более высокой вязкостью и при этом с более низким содержанием свободного формальдегида. Это обеспечивает улучшение физических и механических свойств композитных материалов и значительное снижение их токсичности. Кроме того, период желатинизации смолы в прототипе в полтора раза больше, а более короткий период желатинизации означает более быстрое отверждение и более высокую производительность в производственных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2012 |

|

RU2490283C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНОСОДЕРЖАЩЕЙ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2013 |

|

RU2510622C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДСОДЕРЖАЩЕЙ СМОЛЫ С ПОНИЖЕННОЙ ЭМИССИЕЙ ФОРМАЛЬДЕГИДА И ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2413737C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 2003 |

|

RU2249015C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2213749C1 |

| Способ получения карбамидоформальдегидной смолы | 2016 |

|

RU2619589C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2447092C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2013 |

|

RU2541522C1 |

Изобретение относится к способу получения карбамидомеламиноформальдегидной смолы,

карбамидомеламиноформальдегидной смоле, полученной таким способом, применению такой смолы, композиционному материалу, содержащему указанную смолу, и изделию, содержащему такой композиционный материал. Способ характеризуется ступенчатой конденсацией карбамида и формальдегида и последующей соконденсацией полученного форполимера с меламином. Карбамидоформальдегидный концентрат может быть использован как формальдегидное сырье для получения карбамидомеламиноформальде-гидной смолы. Конденсацию с карбамидом осуществляют в три этапа, проводя порционное введение карбамида. Процесс проводят в средах с переменной кислотностью и при нагревании. Деионизированная вода может использоваться как регулятор вязкости. Бура может добавляться в реакционную смесь на стадии соконденсации с меламином. Технический результат - получение смолы, имеющей высокий сухой остаток, незначительное содержание свободного формальдегида. Смола стабильна при хранении, имеет короткий период желатинизации и отличные физические и механические свойства, может использоваться как химический отвердитель, т.е. для производства древесностружечных и древесноволокнистых плит и других композиционных материалов. 5 н. и 10 з.п. ф-лы, 1 табл., 7 пр.

1. Способ получения карбамидомеламиноформальдегидной смолы путем конденсации первой порции карбамида с карбамидоформальдегидным концентратом в присутствии регулятора вязкости с последующей конденсацией образовавшегося продукта с карбамидом и меламином, отличающийся тем, что он включает следующие стадии:

(1) конденсация первой порции карбамида с карбамидоформальдегидным концентратом при температуре ниже 80°C,

(2) конденсация продукта стадии (1) со второй порцией карбамида, добавленной до достижения мольного соотношения между формальдегидом и карбамидом от 1,5:1 до 2,5:1,

(3) конденсация продукта стадии (2) с меламином, добавленным в количестве 0,02-0,4 моль меламина на 1 моль карбамида,

(4) конденсация продукта стадии (3) с третьей порцией карбамида, добавленной до достижения мольного соотношения между формальдегидом и карбамидом от 1,1:1 до 1,2:1.

2. Способ по п.1, отличающийся тем, что на стадии (1) используют карбамидоформальдегидный концентрат, содержащий 20-24 мас.% карбамида, 54-60 мас.% формальдегида и до 0,3 мас.% метанола и имеющий pH на уровне 6,5-8,5.

3. Способ по п.1, отличающийся тем, что стадию (1) проводят при температуре 20-40°C и pH на уровне 5,6-7,2.

4. Способ по п.1, отличающийся тем, что стадию (2) проводят сначала при 80-100°C в течение по крайней мере 10-15 минут, затем устанавливают температуру 75-85°C, подкисляют реакционную смесь до pH на уровне 3,0-5,5 и продолжают проведение реакции до тех пор, пока добавление 1-10 капель реакционной смеси в 10-1000 мл холодной воды не вызывает стойкое помутнение.

5. Способ по п.1, отличающийся тем, что стадию (3) проводят при 70-90°C с предварительным увеличением pH смеси до уровня 9,0-10,0.

6. Способ по п.1, отличающийся тем, что стадию (3) проводят в присутствии полибората, такого как бура.

7. Способ по п.1, отличающийся тем, что к продукту стадии (3) дополнительно добавляют по крайней мере один модификатор, выбранный из группы, включающей полисилоксановую жидкость, крахмал, поливиниловый спирт, одно- или многоатомные спирты, такие как метанол и пентаэритрит, или их смеси, в количестве от 0,5 до 5,0 мас.% всего добавленного карбамида.

8. Способ по п.1, отличающийся тем, что стадию (4) проводят, перемешивая реакционную смесь при 55-75°C и pH на уровне 7,0-9,5 в течение по крайней мере 30-35 минут с последующим охлаждением до 25-30°C.

9. Способ по п.1, отличающийся тем, что при проведении стадии (4) добавляют формальдегид, предпочтительно в виде карбамидоформальдегидного концентрата.

10. Карбамидомеламиноформальдегидная смола, полученная в соответствии со способом по любому из пп.1-9.

11. Карбамидомеламиноформальдегидная смола по п.10, отличающаяся тем, что она содержит мольное соотношение формальдегид:карбамид:меламин приблизительно 1,2:1:0,07, или от 1,1:1:0,07 до 1,2:1:0,07, или от 1,2:1:0,06 до 1,2:1:0,08.

12. Карбамидомеламиноформальдегидная смола по п.10 или 11, отличающаяся тем, что она имеет период желатинизации при 100°C, составляющий не более 70 с.

13. Применение карбамидомеламиноформальдегидной смолы по любому из пп.10-12 в качестве клея, предпочтительно для склеивания бумаги, дерева, картона или их комбинаций, в частности для производства мебели, фанеры и композиционных материалов, таких как древесностружечные и древесноволокнистые плиты и другие материалы, применяемые в строительной промышленности и машиностроении.

14. Композиционный материал, такой как композиционная плита, содержащий карбамидомеламиноформальдегидную смолу, отличающийся тем, что он содержит карбамидомеламиноформальдегидную смолу по любому из пп.10-12.

15. Изделие из композиционного материала, отличающееся тем, что оно включает композиционный материал по п.14.

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| ПЛАТФОРМА ГРУЗОВОГО АВТОМОБИЛЯ | 0 |

|

SU323312A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПОЛЕЙ | 1926 |

|

SU6112A1 |

| ГИДРОКСИЛИРОВАННЫЕ ПИРИМИДИЛЦИКЛОПЕНТАНЫ В КАЧЕСТВЕ ИНГИБИТОРОВ ПРОТЕИНКИНАЗЫ (АКТ) | 2009 |

|

RU2504542C2 |

| ПЕРЕДВИЖНЫЕ ПОДМОСТИ | 2011 |

|

RU2455420C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ЭЛЕКТРИЧЕСКИЙ ДВИГАТЕЛЬ с КАТЯЩИМСЯ РОТОРОМ | 0 |

|

SU251081A1 |

| US 2898324 A 04.08.1959 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ ДЛЯ ПРОИЗВОДСТВА ПЕНОПЛАСТА | 2003 |

|

RU2249016C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2080334C1 |

Авторы

Даты

2015-12-20—Публикация

2011-07-01—Подача