Изобретение обеспечивает способ надежного перемещения сегментов фильтра на группирующий конвейер в процессе изготовления многосегментных фильтров для сигарет, используемых в табачной промышленности.

В табачной промышленности существует потребность в многосегментных фильтрах, используемых для производства сигарет, которые состоят по меньшей мере из двух типов сегментов, сделанных из различных фильтрующих материалов; подобные сегменты могут быть мягкими, заполненными, например, нетканой материей, бумагой, ацетатом целлюлозы, или твердыми, заполненными гранулированным материалом, агломерированными элементами, или полыми цилиндрами. Затем, созданные серии сегментов разделяют соответствующим образом на фильтры, используемые для производства сигарет. Одним известным способом получения многосегментных фильтров является линейный способ, рабочий принцип которого был несколько раз представлен в патентах фирмы MOLINS Ltd. Например, патент Великобритании GB 1146259 раскрывает способ изготовления сигареты с фильтром, состоящим по меньшей мере из трех различных сегментов, и машину, обеспечивающую возможность использования подобного способа, состоящую из трех модулей. Сегменты формируют посредством разрезания фильтровальных стержней цилиндрическими фрезами, движущимися периферийно на трех различных барабанах, а отрезанные наборы сегментов убирают из каждого желобка на барабане цепным транспортером, оборудованным движущими элементами, работающими всегда в вертикальной плоскости, отклоненной на небольшой угол от оси разрезающего барабана. Затем сегменты перемещают выталкивателями с цепного транспортера на вращающийся промежуточный диск, установленный горизонтально, движущие элементы которого, расположенные по периметру, переносят сегменты в продольном направлении по горизонтальной ленте группирующего конвейера на червячный барабан, регулирующий перемещение сегментов, тогда как перед этим, сегменты другого типа, полученные посредством разрезания фильтровальных стержней на барабанах в других модулях, доставляются аналогичным образом в пустые промежутки между сегментами на группирующий конвейер. В представленной конструкции промежуточный диск среднего модуля также имеет движущие элементы, осуществляющие возвратно-поступательное движение, когда встречается сопротивление определенной силы, обусловленное заклиниванием сегментов фильтра. Подобный перенос возможен вследствие использования шариковой муфты, которая защищает движущие элементы от повреждения в случае неправильного срабатывания. Еще один патент Великобритании той же фирмы - GB 2151901 раскрывает устройство, в котором стержни, наполненные табаком, доставляются на горизонтальную ленту группирующего конвейера с помощью набора дисков, установленных горизонтально, а сегменты фильтра, нарезанные на барабане, вставляются соответственно в пустые промежутки между стержнями посредством вращающихся дисков, расположенных вертикально над лентой транспортера. В известных машинах, предназначенных для размещения сегментов фильтров на группирующем конвейере, не имеется комплексного процесса слежения, который в случае сообщения о нарушении процесса подачи сегментов фильтра в какой-либо зоне машины будет вызывать немедленный ответ управляющей системы, направленный на отключение взаимодействующих узлов, потому что в производственных условиях может случиться, что в процесс изготовления фильтров поступают бракованные сегменты, например, с неправильными размерами или сформированные неправильно, которые будут создавать застревание при перемещении сегментов и повышенное сопротивление движению механизмов. Если сегменты имеют адекватное качество, но узел, располагающий сегменты на группирующем конвейере, перед размещением каждого следующего сегмента располагает сегменты неправильно, или когда последующие узлы, располагающие сегменты, не синхронизированы друг с другом, может произойти столкновение передающего узла с сегментами, размещенными ранее на группирующем конвейере. Этот недостаток может внести вклад в повреждение узлов и вызывает риск получения неполных заготовок многосегментных фильтров. Существующие попытки защиты некоторых элементов узла от повреждения не обеспечивают полностью правильное функционирование всего процесса.

Согласно изобретению, способ надежного перемещения сегментов фильтра на группирующий конвейер в процессе изготовления многосегментных фильтров, используемых в табачной промышленности, при этом процесс проходит, последовательно, в зоне подачи подготовленных сегментов, в зоне разделения доставленных сегментов разделяющим узлом, в зоне перехвата разделенных сегментов передающим узлом, в зоне перемещения сегментов передающим узлом, и в зоне размещения сегментов передающим узлом на горизонтальной ленте группирующего конвейера, отличается тем, что в случае неправильного потока сегментов фильтра в какой-либо зоне и/или между зонами, процесс перемещения сегментов фильтра по меньшей мере в одной зоне прерывается. Обнаружение неправильного потока сегментов фильтра осуществляют за счет проверки с помощью управляющей системы сопротивления движению механизмов посредством проверки вращающего момента мотора в каждой зоне, и сравнения с номинальным крутящим моментом. Указанное обнаружение может также осуществляться за счет проверки изменения положения механизмов посредством позиционных датчиков, установленных в передающем узле и/или в разделяющем узле. Прерывание процесса перемещения сегментов фильтра осуществляют за счет отведения передающего узла и/или разделяющего узла от ленты для потока сегментов фильтра. Отведение передающего узла может быть осуществлено посредством пневматического цилиндра, перемещающего узел по его направляющей вдоль оси, параллельной оси вращения передающего узла, или посредством пневматического цилиндра, поворачивающего узел вокруг оси направляющей, параллельной оси вращения передающего узла. В еще одном исполнении способа, отведение разделяющего узла осуществляют посредством пневматического цилиндра, перемещающего узел по его направляющей вдоль оси, параллельной оси вращения передающего узла, при этом передающий узел отводят в противоположном направлении посредством пневматического цилиндра по его направляющей вдоль оси, параллельной оси вращения передающего узла. В еще одном исполнении способа, когда передающий узел и разделяющий узел установлены вместе на направляющей, оба узла отводят вместе посредством пневматического цилиндра, перемещающего узлы по направляющей вдоль оси, перпендикулярной оси вращения передающего узла. Перезапуск процесса изготовления фильтров может быть осуществлен после устранения причины неправильного потока сегментов фильтра в какой-либо зоне процесса перемещения и/или между зонами. Представленный способ обеспечивает возможность непрерывного отслеживания производственного процесса и немедленного ответа управляющей системы, прерывающей процесс в случае обнаружения неисправностей, благодаря чему устраняется возможность повреждения используемых механизмов, а также риск получения некомплектных стержней многосегментных фильтров.

Для лучшего понимания, изобретение проиллюстрировано примерными вариантами осуществления со ссылкой на чертежи, на которых:

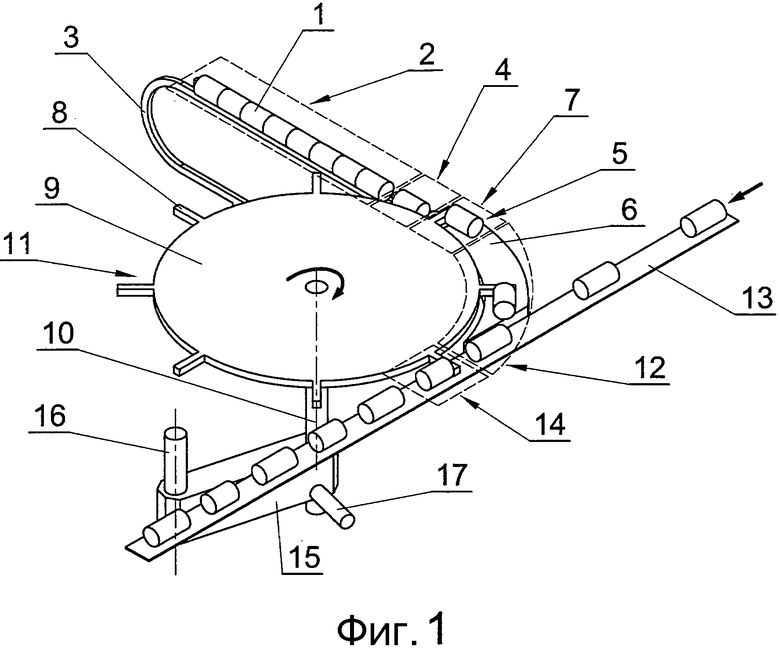

Фиг.1 показывает фазу перемещения сегментов,

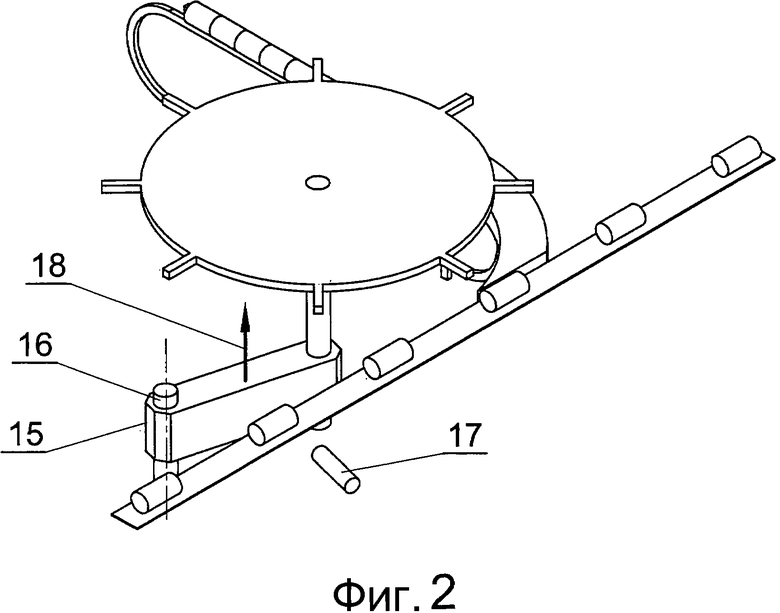

Фиг.2 показывает фазу прерывания процесса согласно Примеру I по изобретению, причем использован передающий узел в виде вращающегося диска, установленного горизонтально на вертикальной оси и скользящего вдоль этой оси,

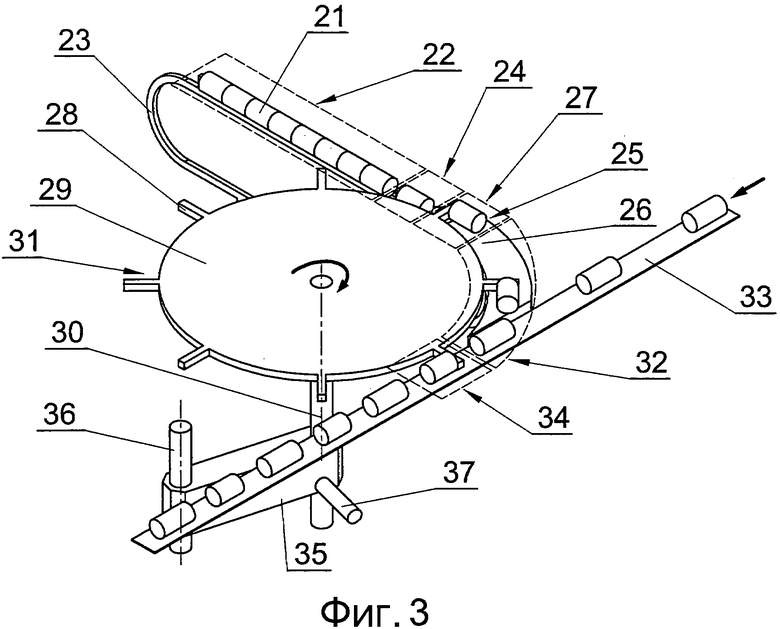

Фиг.3 показывает фазу перемещения сегментов,

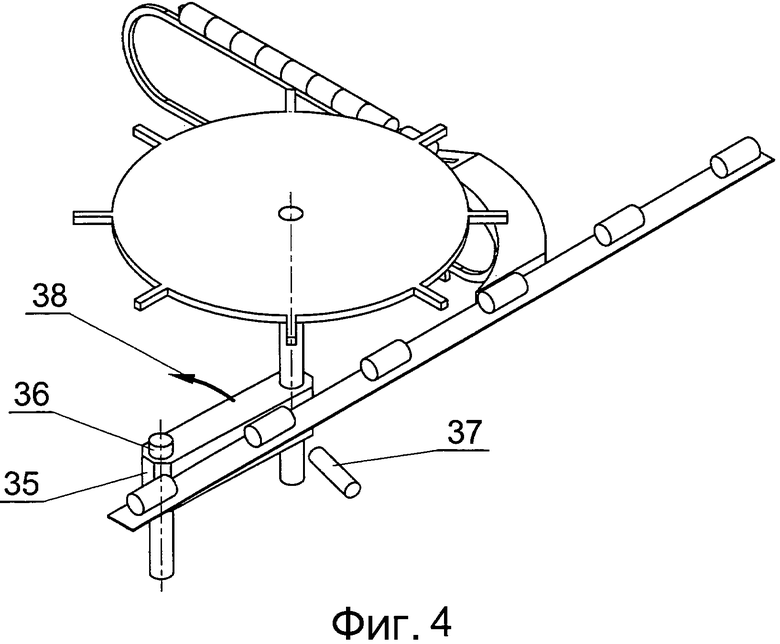

Фиг.4 показывает фазу прерывания процесса согласно Примеру II по другому варианту изобретения, в котором использован передающий узел, как в Примере I, но в котором вращающийся диск отводят посредством поворота вокруг оси, параллельной оси диска,

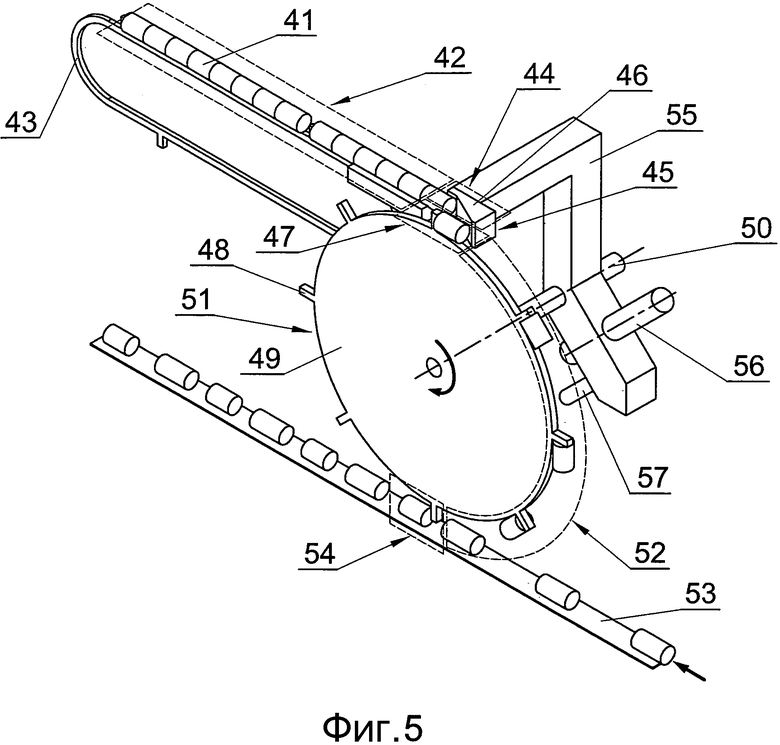

Фиг.5 показывает фазу перемещения сегментов,

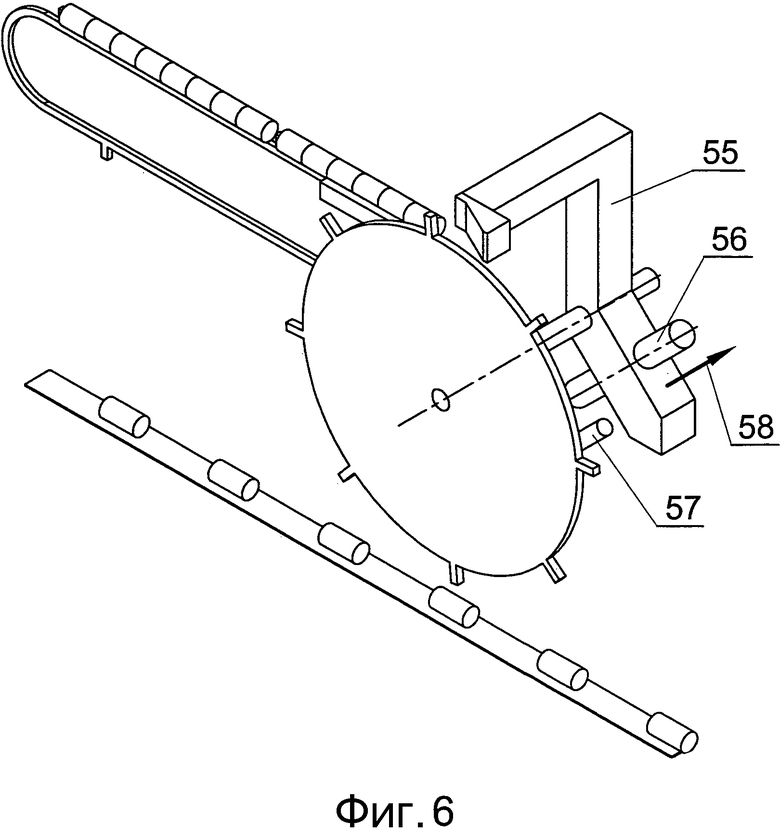

Фиг.6 показывает фазу прерывания процесса согласно Примеру III согласно еще одному варианту изобретения, в котором использован передающий узел в виде вращающегося диска, установленного вертикально на горизонтальной оси и скользящего вдоль оси, перпендикулярной оси вращения, с разделяющим узлом,

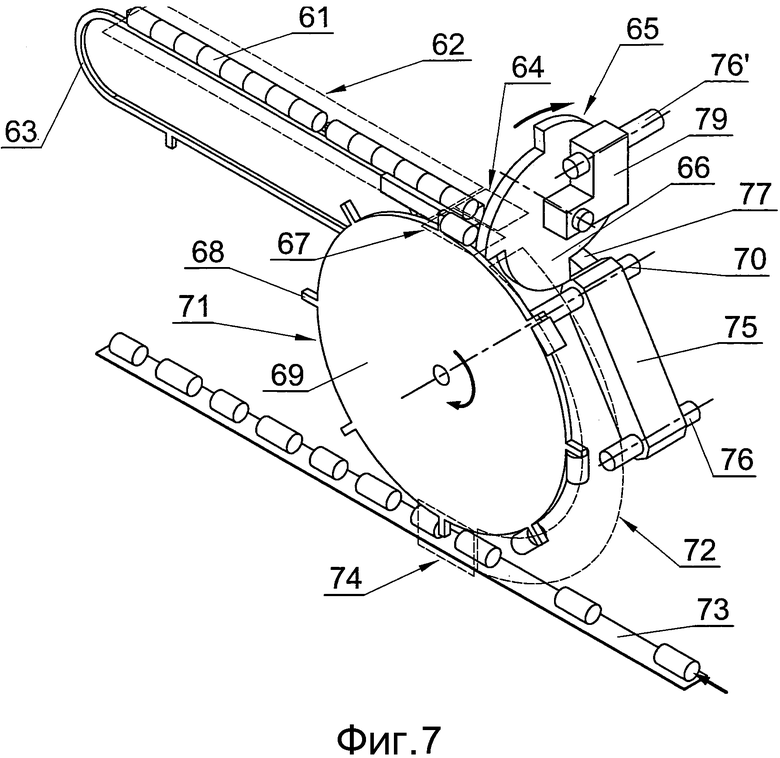

Фиг.7 показывает фазу перемещения сегментов,

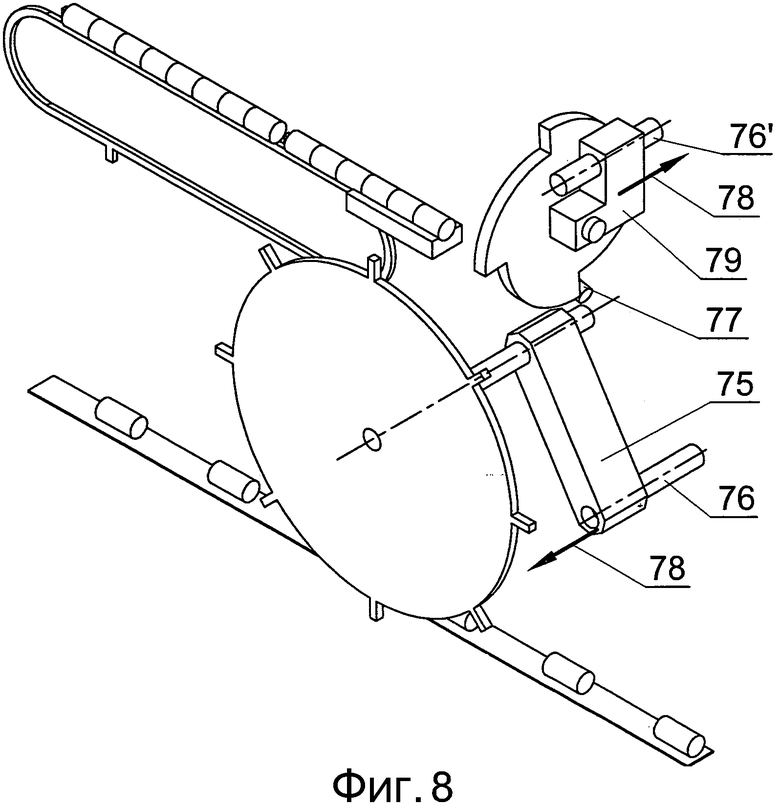

Фиг.8 показывает фазу прерывания процесса согласно Примеру IV еще одного варианта изобретения, в котором использован передающий узел, как в Примере III, который перемещается вдоль оси, параллельной оси вращения, при этом разделяющий узел перемещается вдоль оси, параллельной оси вращения, но в противоположном направлении,

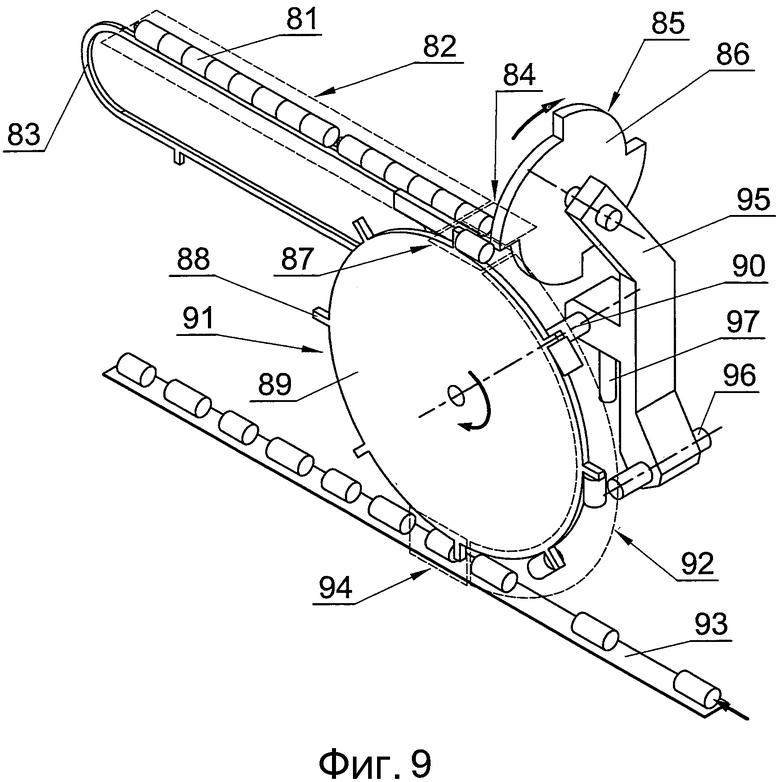

Фиг.9 показывает фазу перемещения сегментов, и

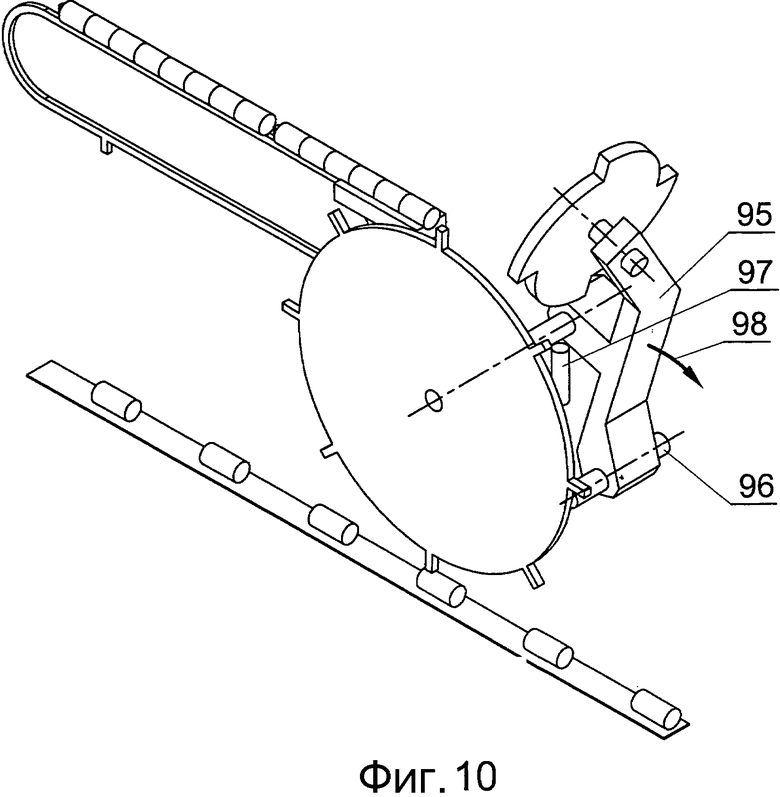

Фиг.10 показывает фазу прерывания процесса согласно Примеру V варианта изобретения, в котором использован передающий узел, как в Примере III, установленный вместе с разделяющим узлом на ось, параллельную оси вращения диска, и отводимый за счет поворота вокруг этой оси, причем на этом чертеже соответственно обозначено перемещение элементов, предшествующее фазе прерывания процесса.

Пример I. Фиг.1 показывает ситуацию, в которой должным образом подготовленные сегменты 1 доставляются в виде изготовленной последовательности через зону 2, составляющую транспортер 3, в зону 4, где они разделяются разделяющим узлом 5. в виде постоянно установленной наклонной плоскости 6 и перемещаются в зоне 7 между движущими элементами 8 вращающегося диска 9, установленного вертикально на горизонтальной оси 10, который составляет передающий узел 11. Разделенные сегменты 1, перехваченные в зоне 7 движущими элементами 8, перемещаются по отдельности в зоне 12 и размещаются на горизонтальной ленте группирующего конвейера 13 в зоне 14, через которую они перемещаются в дополнительные модули для того, чтобы получить требуемую группу сегментов 1. Ось 10 диска 9 установлена в горизонтальном добавочном рычаге 15, установленном с возможностью скольжения на направляющей 16 параллельно оси 10, при этом добавочный рычаг 15 взаимодействует с датчиком 17, расположенным около оси 10. В случае, когда датчик 17 обнаруживает изменение в положении диска 9 с осью 10, или в случае обнаружения повышенного сопротивления движению механизмов, управляющая система будет вызывать включение пневматического цилиндра, не показанного на чертеже, который перемещает добавочный рычаг 15 с передающим узлом 11 в направлении, показанном стрелкой 18 на Фиг.2, вызывая прерывание процесса перемещения сегментов 1, что вызывает прерывание процесса изготовления фильтров.

Пример II. Фиг.3 показывает ситуацию, в которой должным образом подготовленные сегменты 21 доставляются в виде подготовленной последовательности через зону 22, составляющую транспортер 23, в зону 24, где они разделяются разделяющим узлом 25 в виде постоянно установленной наклонной плоскости 26 и перемещаются в зоне 27 между движущими элементами 28 вращающегося диска 29, установленного горизонтально на вертикальной оси 30, который составляет передающий узел 31. Разделенные сегменты 21, перехваченные в зоне 27 движущими элементами 28, перемещаются по отдельности в зоне 32 и размещаются на горизонтальной ленте группирующего конвейера 33 в зоне 34, через которую они перемещаются в дополнительные модули для того, чтобы получить требуемую группу сегментов 21. Ось 30 диска 29 установлена в горизонтальном добавочном рычаге 35, установленном с возможностью поворота на направляющей 36 параллельно оси 30, при этом добавочный рычаг 35 взаимодействует с датчиком 37, расположенным около оси 30. В случае, когда датчик 37 обнаруживает изменение в положении диска 29 с осью 30, или в случае обнаружения повышенного сопротивления движению механизмов, управляющая система будет вызывать включение пневматического цилиндра, не показанного на чертеже, который поворачивает добавочный рычаг 35 с передающим узлом 31 в направлении, показанном стрелкой 38 на Фиг.4, вызывая прерывание процесса перемещения сегментов 21, что вызывает прерывание процесса изготовления фильтров.

Пример III. Фиг.5 показывает ситуацию, в которой должным образом подготовленные сегменты 41 доставляются в виде подготовленной последовательности через зону 42, составляющую транспортер 43, в зону 44, где они разделяются разделяющим узлом 45 в виде наклонной плоскости 46 и перемещаются в зоне 47 между движущими элементами 48 вращающегося диска 49, установленного вертикально на горизонтальной оси 50, который составляет передающий узел 51. Разделенные сегменты 41, перехваченные в зоне 47 движущими элементами 48, перемещаются по отдельности в зоне 52 и размещаются на горизонтальной ленте группирующего конвейера 53 в зоне 54, через которую они перемещаются в дополнительные модули для того, чтобы получить требуемую группу сегментов 41. На оси 50 диска 49 также установлен добавочный рычаг 55, один конец которого представляет собой наклонную плоскость 46, при этом добавочный рычаг 55 установлен с возможностью скольжения по направляющей 56 перпендикулярно оси 50 и взаимодействует с датчиком 57, расположенным около направляющей 56. Подобный способ установки обеспечивает прочное соединение разделяющего узла 45 с передающим узлом 51. В случае, когда датчик 57 обнаруживает изменение в положении диска 49 или наклонной плоскости 46, вызванное, например, столкновением движущего элемента 48 с сегментом 41, ранее неправильно расположенным на группирующем конвейере 53, или в случае обнаружения повышенного сопротивления движению механизмов, управляющая система будет вызывать включение пневматического цилиндра, не показанного на чертеже, который перемещает добавочный рычаг 55 с наклонной плоскостью 46, составляющий разделяющий узел 45, и передающий узел 51, в направлении, показанном стрелкой 58 на Фиг.6, вызывая прерывание процесса перемещения сегментов 41, что вызывает прерывание процесса изготовления фильтров.

Пример IV. Фиг.7 показывает ситуацию, в которой должным образом подготовленные сегменты 61 доставляются в виде подготовленной последовательности через зону 62, составляющую транспортер 63, в зону 64, где они разделяются разделяющим узлом 65 в виде вращающегося дискового кулачка 66 и перемещаются в зоне 67 между движущими элементами 68 вращающегося диска 69, установленного вертикально на горизонтальной оси 70, который составляет передающий узел 71. Разделенные сегменты 61, перехваченные в зоне 67 движущими элементами 68, перемещаются по отдельности в зоне 72 и размещаются на горизонтальной ленте группирующего конвейера 73 в зоне 74, через которую они перемещаются в дополнительные модули для того, чтобы получить требуемую группу сегментов 61. Ось 70 диска 69 установлена в перпендикулярном добавочном рычаге 75, который, в свою очередь, установлен с возможностью скольжения на направляющей 76 параллельно оси 70. Вращающийся дисковый кулачок 66 установлен так, чтобы его ось вращения была перпендикулярна оси 70 диска 69, в ярме 79, установленном с возможностью скольжения по направляющей 76', параллельной оси 70, так чтобы разделяющий узел 65 и передающий узел 71 не были взаимосоединенными, но воздействовали на датчик 77, расположенный между узлами 65 и 71. В случае, когда датчик 77 обнаруживает изменения в положении диска 69 и/или дискового кулачка 66, вызванные, например, сталкиванием движущего элемента 68 с сегментом 61, ранее неправильно расположенным на группирующем конвейере 73, или в случае обнаружения повышенного сопротивления движению механизмов, управляющая система будет вызывать включение пневматических цилиндров, не показанных на чертеже, один из которых вызывает скольжение добавочного рычага 75, а другой ярма 79 в противоположных направлениях, показанных стрелками 78 на Фиг.8, вызывая прерывание процесса перемещения сегментов 61, что вызывает прерывание процесса изготовления фильтров.

Пример V. Фиг.9 показывает ситуацию, в которой должным образом подготовленные сегменты 81 доставляются в виде подготовленной последовательности через зону 82, составляющую транспортер 83, в зону 84, где они разделяются разделяющим узлом 85 в виде вращающегося дискового кулачка 86, и перемещаются в зоне 87 между движущими элементами 88 вращающегося диска 89, установленного вертикально на горизонтальной оси 90, который составляет передающий узел 91. Разделенные сегменты 81, перехваченные в зоне 87 движущими элементами 88, перемещаются по отдельности в зоне 92 и размещаются на горизонтальной ленте группирующего конвейера 93 в зоне 94, через которую они перемещаются в дополнительные модули для того, чтобы получить требуемую группу сегментов 81. На оси 90 диска 89 также установлен добавочный рычаг 95, на одном конце которого установлен вращающийся дисковый кулачок 86, с осью вращения, перпендикулярной оси 90 диска 89, а другой конец добавочного рычага 95 установлен с возможностью поворота на направляющей 96, параллельной оси 90. Добавочный рычаг 95 взаимодействует с датчиком 97, расположенным около оси 90 диска 89, и поскольку разделяющий узел 85 и передающий узел 91 прочно прикреплены к добавочному рычагу 95, датчик 97 обнаруживает любые изменения в положении дискового кулачка 86 и/или диска 89. Информация об указанных изменениях положения, вызванных, например, столкновением движущего элемента 88 с сегментом 81, ранее неправильно расположенным на группирующем конвейере 73, или информация об обнаружении повышенного сопротивления движению механизмов передается в управляющую систему, вызывая включение пневматического цилиндра, не показанного на чертеже, который поворачивает добавочный рычаг 95 вместе с разделяющим узлом 85 и передающий узел 91 в направлении, показанном стрелкой 98 на Фиг.10, вызывая прерывание процесса перемещения сегментов 81, что вызывает прерывание процесса изготовления фильтров.

Пример VI. В примере, представленном на Фиг.7 и Фиг.8, и транспортер 63 в зоне 62 доставки, и вращающийся дисковый кулачок 66 в разделяющем узле 65, и вращающийся диск 69 в перемещающем узле 71 и группирующий конвейер 73, имеют свои собственные, независимые приводы, не показанные на чертеже. Измерение крутящего момента в любом двигателе означает увеличение движения при перемещении сегментов 81 в соответствующей зоне. В подобном случае, управляющая система вызывает отключение привода в данной зоне и включение пневматического цилиндра, не представленного на чертеже, который отводит разделяющий узел 65 и/или передающий узел 91, прерывая процесс перемещения сегментов 81, что вызывает прерывание процесса изготовления фильтров.

Представленные примеры не исчерпывают все возможности использования способа согласно изобретению, потому что имеется возможность изменения подузлов, а также объединения различных решений, содержащих отличительные признаки способа.

Изобретение относится к способу надежного перемещения сегментов фильтра на группирующий конвейер в процессе изготовления многосегментных фильтров, используемых в табачной промышленности, при этом процесс проходит последовательно, в зоне доставки подготовленных сегментов, в зоне разделения доставленных сегментов разделяющим узлом, в зоне перехвата разделенных сегментов передающим узлом, в зоне перемещения сегментов передающим узлом, и в зоне размещения сегментов передающим узлом на горизонтальной ленте группирующего конвейера, при этом осуществляют обнаружение неправильного потока сегментов фильтра в какой-либо зоне и/или между зонами путем проверки положения или работы механизмов, причем при обнаружении неправильного потока сегментов фильтра в какой-либо зоне и/или между зонами процесс перемещения сегментов фильтра прерывают за счет отведения передающего узла и/или разделяющего узла от ленты для потока сегментов фильтра. Технический результат заключается в обеспечении предотвращения попадания бракованных сегментов в процесс изготовления фильтров. 9 з.п. ф-лы, 10 ил.

1. Способ надежного перемещения сегментов фильтра на группирующий конвейер в процессе изготовления многосегментных фильтров, используемых в табачной промышленности, при этом процесс проходит последовательно в зоне доставки подготовленных сегментов, в зоне разделения доставленных сегментов разделяющим узлом, в зоне перехвата разделенных сегментов передающим узлом, в зоне перемещения сегментов передающим узлом и в зоне размещения сегментов передающим узлом на горизонтальной ленте группирующего конвейера, при этом осуществляют обнаружение неправильного потока сегментов фильтра в какой-либо зоне и/или между зонами, путем проверки положения или работы механизмов, отличающийся тем, что при обнаружении неправильного потока сегментов фильтра в какой-либо зоне и/или между зонами процесс перемещения сегментов фильтра прерывают за счет отведения передающего узла и/или разделяющего узла от ленты для потока сегментов фильтра.

2. Способ по п.1, отличающийся тем, что обнаружение неправильного потока сегментов фильтра осуществляют за счет проверки сопротивления движению механизмов и/или за счет проверки изменения положения механизмов.

3. Способ по п.2, отличающийся тем, что проверку сопротивления движению механизмов осуществляют посредством проверки вращающего момента мотора в каждой зоне и сравнения с номинальным крутящим моментом с помощью управляющей системы.

4. Способ по п.2, отличающийся тем, что проверку изменения местоположения механизмов осуществляют посредством позиционных датчиков, установленных в перемещающем узле и/или в разделяющем узле.

5. Способ по п.1, отличающийся тем, что отведение передающего узла осуществляют посредством пневматического цилиндра, перемещающего узел по его направляющей вдоль оси, параллельной оси вращения передающего узла.

6. Способ по п.1, отличающийся тем, что отведение передающего узла осуществляют посредством пневматического цилиндра, поворачивающего узел вокруг оси направляющей, параллельной оси вращения передающего узла.

7. Способ по п.1, отличающийся тем, что отведение передающего узла осуществляют посредством пневматического цилиндра, перемещающего узел по его направляющей вдоль оси, параллельной оси вращения передающего узла, при этом передающий узел отводят в противоположном направлении посредством пневматического цилиндра по направляющей вдоль оси, параллельной оси вращения передающего узла.

8. Способ по п.1, отличающийся тем, что передающий узел и разделяющий узел, установленные вместе на направляющей, отводят вместе посредством пневматического цилиндра, перемещающего узлы по направляющей вдоль оси, перпендикулярной оси вращения передающего узла.

9. Способ по п.1, отличающийся тем, что передающий узел и разделяющий узел, установленные вместе на направляющей, отводят вместе посредством пневматического цилиндра, поворачивающего узлы вокруг оси направляющей, параллельной оси вращения передающего узла.

10. Способ по п.1 или 2, отличающийся тем, что перезапуск процесса изготовления фильтров может быть осуществлен после устранения причины неправильного потока сегментов фильтра.

| US 3067754 A, 11.12.1962 | |||

| US 20050229776 A1, 20.10.2005 | |||

| US 20080216848 A1, 11.09.2008. |

Авторы

Даты

2014-01-10—Публикация

2010-06-24—Подача