Настоящее изобретение относится к полимерной композиции, в частности, но не исключительно, к отверждающейся, состоящей из двух частей акриловой композиции, к полимерному компоненту отверждающейся, состоящей из двух частей акриловой композиции, а также к способу получения полимерного компонента состоящей из двух частей композиции.

Отверждающиеся композиции, получаемые путем смешения акриловых полимеров и мономеров, являются пригодными в различных областях применения. Особую ценность они находят при использовании в стоматологии, медицине, в областях, связанных со связующими средствами и строительством, где такие материалы используют в течение более 40 лет.

Стоматологическое применение включает их использование для базисов зубных протезов, базисов вставных челюстей, зубных прокладок, при восстановлении зубных протезов, индивидуальных ложек, облицовки коронок и мостов, искусственных зубов, коронок с фарфоровой покровной фасеткой, а также при восстановлении естественных зубов и для укрепляющих зубы наполнителей.

Медицинские применения включают их использование в качестве костных цементов. Костные цементы находят практические применения, как правило, при заполнении костных полостей и, в частности, в качестве протезных цементов, черепных цементов, позвоночных цементов в вертебропластике, а также при изготовлении профилированных изделий, которые отверждаются вне тела и которые затем можно ввести в тело.

Практические применения в качестве связующих и в строительстве охватывают многочисленные применения, такие как их использование при сращивании, цементировании, заполнении трещин и формировании пористых материалов.

Отверждающиеся акриловые композиции, как правило, состоят из твердого компонента и жидкого компонента. Твердый компонент включает в себя порошок, образованный полимерными частицами, и, при необходимости, дополнительные добавки, такие как инициаторы и катализаторы полимеризации, наполнители и красящие вещества. Жидкий компонент включает в себя жидкий мономер или мономеры и дополнительные добавки, такие как ускорители отверждения и стабилизаторы. Когда они готовы к употреблению, твердый и жидкий компоненты смешивают друг с другом для получения жидкой или полутвердой пасты, которая при воздействии инициаторов полимеризации и ускорителей отверждения увеличивает свою вязкость и затвердевает до твердого состояния.

Обычно используемый твердый компонент состоит из маленьких сферических гранул (как правило, с диаметром примерно 20-150 микрон) полиметилметакрилата (PMMA) и небольшого количества инициатора полимеризации, такого как дибензоилпероксид (BPO), обычно включенного в гранулу РММА, который, однако, также может быть введен в качестве отдельного компонента. Жидкий компонент, как правило, представляет собой мономер, обычно метилметакрилат (MMA), который также может содержать активатор полимеризации, такой как N,N-диметил-пара-толуидин (третичный амин) (DMPT), и ингибитор, такой как гидрохинон (HQ), для предотвращения спонтанной полимеризации мономера.

Когда твердый и жидкий компоненты смешивают друг с другом, частицы полимера смачиваются мономером, сольватируются и начинают растворяться. Сольватированные полимерные частицы выделяют инициатор дибензоилпероксид в мономер, который взаимодействует с активатором в том случае, если он присутствует, с образованием радикалов, которые реагируют с мономером и инициируют в ходе полимеризации присоединение мономера, протекающее при комнатной температуре. Смесь, обладающая вначале относительно низкой вязкостью, становится все более густой и густой системой, которая, в конечном итоге, полностью затвердевает.

Эта смесь с постоянно изменяющейся вязкостью характеризуется временем пастообразования, рабочим временем и временем схватывания. Временем пастообразования считают продолжительность времени, прошедшего от начала смешения смеси до достижения пастообразной массы, которая не прилипает или не пристает к стенкам полипропиленового химического стакана, используемого для смешивания, и может быть вынута целым куском с помощью шпателя. Время схватывания определяют путем придания пасте формы колбаски и постукивания ее, время от времени, по твердой поверхности. Временем схватывания считают продолжительность времени, прошедшего от начала смешения до момента превращения смеси в твердую массу, которая не деформируется и дает заметное изменение звука, получаемого при постукивании по твердой поверхности. Рабочее время определяют, мягко соединяя вместе, время от времени, два куска пасты и разъединяя их. Отмечают время, при котором два куска пасты больше не прилипают друг к другу. Рабочее время рассчитывают, вычитая время пастообразования из времени, прошедшего от начала смешения до того момента, когда два куска пасты перестают прилипать друг к другу.

Время пастообразования, рабочее время и время схватывания являются очень важными параметрами, которые определяют то, как следует использовать отверждающиеся композиции. Композиции, способные отверждаться при комнатной температуре, (так называемые «самоотверждающиеся» системы или системы «холодного отверждения») обладают временами пастообразования, которые обычно составляют от 4 до 10 минут, и временами схватывания, продолжительность которых, как правило, составляет от 10 до 25 минут. Рабочее время, по существу, задает период времени, которым обладает оператор для произведения требуемым образом манипуляций с пастой, например, вдавливая в зубопротезную форму для изготовления базиса зубного протеза либо вдавливая в полость кости в ходе восстановления или замещения бедра, либо вводя в позвоночную полость в ходе хирургической операции на спинном мозге, либо вдавливая в щель или полость в ходе промышленных работ по цементированию. Существует очевидная потребность увеличения рабочего времени, которым обладает оператор. В идеале этого необходимо достигнуть без увеличения времени схватывания, поскольку это определяет конечный момент процесса цементирования или фиксации. Это, таким образом, фокусирует внимание на укорочении времени пастообразования. Время пастообразования определяется скоростью, с которой повышается вязкость комбинации твердого и жидкого компонентов непосредственно после смешения, и контролируется рядом факторов, таких как размер и форма полимерных гранул, молекулярная масса полимера и состав полимера.

В патенте США 5650108 (Nies с соавторами) описано применение шаровой мельницы для обработки смеси бусинок и гранул PMMA. Получающуюся в результате полимерную смесь затем перемешивают с жидким компонентом, получая композицию, которая становится пастообразной примерно спустя 2 минуты.

В патентной заявке США 2007/0213425 A1 (Higham и He) сообщено о применении шаровой мельницы или струйной мельницы для получения измельченных гранул PMMA или сополимера PMMA, которые после смешения с жидким компонентом костного цемента обладают более короткими временами пастообразования по сравнению с не подвергнутыми измельчению гранулами.

В патенте США 4268639 (Seidel с соавторами) описаны обладающие малым временем пастообразования, самоотверждающиеся композиции на основе смесей PMMA и поли-2-гидроксиэтилметакрилата (PHEMA), взятых в качестве твердого компонента, с MMA и/или 2-гидроксиэтилметакрилатом (HEMA), взятыми в качестве жидкого компонента. Описаны настолько малые времена пастообразования, как 2 минуты, и рабочие времена, по меньшей мере, 6 минут.

В патентной заявке США 2007/0032567 A1 (Beyar с соавторами) описаны с малым временем пастообразования композиции костного цемента, которые достигают вязкости, по меньшей мере, в 500 паскаль-секунд за 180 секунд после смешения мономерного и полимерного компонентов, и рабочим окном, по меньшей мере, 5 минут. Считают, что такие характеристики получают посредством использования гранул с различными распределениями по размерам. Полагают, что гранулы с диаметром менее 20 микрон способствуют быстрому смачиванию жидким мономером и содействуют быстрому переходу в вязкое состояние.

Влияние размера гранул PMMA на реологические свойства костных цементов изучено авторами Hernandez, L.; Goni, I; Gurruchaga, M. в работе «Effect of size of pmma beads on setting parameters and rheological properties of injectable bone cements», Transactions - 7th World Biomaterials Congress, Sydney, Australia, 17 May 2004-21 May 2004, p 740. Авторы отмечают, что «с возрастанием доли малых гранул… появление увеличения вязкости проявляется быстрее. Это происходит благодаря сольватации наименьших гранул PMMA (<20 микрон), что вызывает повышение вязкости полимеризуемой массы». Кроме того, «в заключение мы можем сказать, что посредством смешения гранул различных размеров можно получать впрыскиваемые костные цементы с оптимальными реологическими свойствами».

Другой статьей, которая описывает, как размер частиц гранул PMMA влияет на реологические свойства акрилового костного цемента, является статья Lewis G. and Carroll M., J Biomed Mater Res (Appl Biomater) 63: 191-199, 2002. Авторы делают вывод о том, что один из факторов, который оказывает сильное влияние на реологические свойства, представляет собой относительное количество мелкоразмерных гранул PMMA (со средним диаметром от 0 до 40 микрон).

Рассмотрение времени пастообразования термоотверждаемых зубопротезных смол (McCabe, J.F., Spence D. and Wilson H.J., Journal of Oral Rehabilitation, 1975 Volume 2, pages 199-207) позволило сделать вывод о том, что «…концепция малого времени пастообразования находится в зависимости от присутствия значительного числа маленьких гранул». Делают заключение о том, что диаметр маленьких гранул составляет D<20 микрон.

Из приведенного выше описания можно видеть, что наиболее часто описываемыми способами достижения малого времени пастообразования являются измельчение частиц полимера PMMA или преднамеренное введение значительной доли частиц полимера PMMA с диаметром <20 микрон в твердый компонент отверждающейся композиции. Способы измельчения страдают от недостатков ограничения по количеству гранул, которое можно перемолоть за один раз, приводящему к длительным временам производственного цикла, если вовлечены значительные количества вещества. Кроме того, необходимо преодолевать проблемы воспроизводимости от партии к партии, очистки мельницы между партиями, а также появления загрязнений в ходе значительного объема обработки и ручного манипулирования. Контролирование относительного количества частиц полимера PMMA с диаметром <20 микрон в твердом компоненте не является простым. Гранулы PMMA, применяемые в отверждающихся композициях, обычно получают способом суспензионной или дисперсионной полимеризации. Это включает полимеризацию диспергированных в жидкой фазе, как правило, в воде, капель мономера MMA для получения твердых сферических гранул, которые затем отделяют от жидкой фазы на стадии фильтрования, промывают для удаления диспергирующих реагентов, сушат и затем просеивают. Однако частицы с диаметром <20 микрон относительно трудно фильтровать и промывать, что влечет за собой длительную по времени и зачастую трудоемкую обработку.

Другие способы сбора значительной доли маленьких (с диаметром <20 микрон) частиц полимера PMMA состоят в использовании способа просеивания для отделения от взвеси, обычно получаемой при суспензионной полимеризации, фракции частиц с наименьшим размером. Выходы, однако, получаются относительно низкими, продолжительности просеивания могут быть длительными, а также остается проблема, что делать с относительно большим количеством вещества с частицами крупного размера, которое остается на ситах.

Еще один подход к созданию полимера РММА со значительной долей маленьких (с диаметром <20 микрон) частиц состоит в использовании механических способов дробления гранул производимого обычным способом вещества, например, посредством перемалывания, измельчения, дробления и т.д. Однако гранулы РММА являются относительно твердыми и, таким образом, для достижения значительного увеличения доли маленьких (с диаметром <20 микрон) частиц полимера РММА, как правило, необходимы длительные времена обработки (обычно >24 часов в случае измельчения в шаровой мельнице). Кроме того, воспроизводимость такого процесса от партии к партии является крайне неудовлетворительной, причем для достижения требуемого распределения частиц по размерам иногда необходима дополнительная обработка получающегося в результате продукта, например, посредством просеивания или перемешивания.

Это делает промышленное производство полимера PMMA, содержащего значительную долю частиц с диаметром <20 микрон, дорогим, а в некоторых случаях трудоемким и ненадежным предприятием.

Одна из целей настоящего изобретения состоит в предоставлении других решений, которые устраняют одну или несколько из вышеупомянутых проблем.

Согласно первому аспекту настоящее изобретение предоставляет отверждающуюся, состоящую из двух частей акриловую композицию, включающую первую часть, представляющую собой акриловую полимерную композицию, и вторую часть, представляющую собой акриловую мономерную композицию, причем акриловая полимерная композиция содержит акриловые полимерные частицы первого типа, отличающиеся тем, что каждая акриловая полимерная частица первого типа образована сеткой коалесцированных, получаемых эмульсионной полимеризацией акриловых микрочастиц.

Коалесцированные не означает, что отдельные микрочастицы полностью объединены, а то, что они соединены друг с другом в достаточной степени для того, чтобы образовать более крупную частицу первого типа. Как правило, микрочастицы находятся в тесном контакте, однако сохраняя при этом индивидуальный характер.

Предпочтительно, когда акриловая полимерная композиция также содержит акриловые полимерные частицы, по меньшей мере, одного дополнительного типа. Предпочтительно, когда акриловые полимерные частицы, по меньшей мере, одного дополнительного типа представляют собой полимерные гранулы. Такие гранулы не образованы сеткой коалесцированных, получаемых эмульсионной полимеризацией микрочастиц, а предпочтительно, когда их получают посредством традиционной переработки полимера. Подобные полимерные гранулы хорошо известны специалисту, квалифицированному в области акриловых полимерных композиций, и могут, например, являться теми, которые получают полимеризацией в массе, в растворе или в суспензии. Как правило, гранулы получают суспензионной полимеризацией. В акриловой полимерной композиции может присутствовать более одного дополнительного типа акриловых полимерных частиц, которые отличаются друг от друга средним размером частиц и/или молекулярной массой. Например, могут существовать два, три или четыре таких дополнительных типа акриловых полимерных частиц.

Не подразумевают, что термин «гранулы» в том виде, в котором его используют в данном документе, следует истолковывать ограниченно, если не указано иначе, и он относится к дискретной полимерной частице любого подходящего размера, формы и текстуры поверхности.

Как правило, в общей сложности полимерные частицы первого и, если они присутствуют, дополнительных типов образуют, по меньшей мере, 98% полимера, присутствующего в акриловой полимерной композиции, предпочтительнее, по меньшей мере, 99%, более предпочтительно, приблизительно 100% полимера, присутствующего в акриловой полимерной композиции. В общей сложности полимерные частицы первого и, если они присутствуют, дополнительных типов составляют обычно 50-99,9% (вес./вес.) акриловой полимерной композиции, предпочтительнее 60-97,5% (вес./вес.), более предпочтительно 65-94,5% (вес./вес.). Остаток, как правило, состоит из наполнителя, красящих веществ, катализаторов и инициатора, хотя также может присутствовать остаточный эмульгатор.

Обычно содержание наполнителя в акриловой полимерной композиции составляет 0-49,9% (вес./вес.) акриловой полимерной композиции, предпочтительнее 2-39,9% (вес./вес.), более предпочтительно 5-34,9% (вес./вес.). Общее содержание либо остаточного, либо добавленного непрореагировавшего инициатора в акриловой полимерной композиции, как правило, составляет 0,1-5% (вес./вес.) акриловой полимерной композиции, предпочтительно, 0,2-4% (вес./вес.), более предпочтительно 0,4-3,5% (вес./вес.).

Инициатор может присутствовать в полимерных частицах как первого, так и, если они присутствуют, дополнительных типов, которые образуют акриловую полимерную композицию. Инициатор в полимерных частицах первого типа и, если они присутствуют, дополнительных типов представляет собой остаточное количество непрореагировавшего инициатора, используемого при образовании частиц, который, таким образом, является эквивалентом избыточного количества инициатора. Некоторое количество инициатора можно альтернативно или дополнительно вводить в состоящую из двух частей композицию в качестве отдельного компонента. В получаемых эмульсионной полимеризацией акриловых микрочастицах содержание остаточного инициатора, присутствующего до взаимодействия со второй частью, как правило, составляет 0,001-10% (вес./вес.) получаемых эмульсионной полимеризацией акриловых микрочастиц, предпочтительно 0,1-5% (вес./вес.), более предпочтительно 0,1-3% (вес./вес.). Альтернативно, содержание инициатора составляет предпочтительно 0,1-6% (вес./вес.), более предпочтительно 0,1-5% (вес./вес.).

Предпочтительно, когда Z-средний размер получаемых эмульсионной полимеризацией микрочастиц, которые образуют коалесцированную сетку, формируя более крупную акриловую полимерную частицу по данному изобретению, составляет менее 2000 нм, как определяют методом светорассеяния с помощью анализатора размера частиц Malvern Zetasizer nano series S (добавляя одну каплю эмульсии к 1 мл деионизированной воды в измерительной кювете, позволяя исследуемому образцу прийти к равновесию при температуре 25°C и определяя Z-средний размер частиц, используя прилагаемое к прибору программное обеспечение), предпочтительнее менее 1000 нм, более предпочтительно менее 800 нм, в особенности, менее 500 нм. Предпочтительный диапазон Z-среднего размера частиц для получаемых эмульсионной полимеризацией микрочастиц составляет 10-2000 нм, предпочтительно 20-1000 нм, наиболее предпочтительно 50-500 нм, в особенности 150-450 нм, как определяют методом светорассеяния с помощью прибора Malvern Zetasizer, как указано выше.

Обычно получаемые эмульсионной полимеризацией микрочастицы могут представлять получаемые в одну стадию микрочастицы или получаемые в ходе нескольких стадий микрочастицы, то есть так называемые микрочастицы типа ядро/оболочка. В этом отношении использование единого мономера, такого как метилметакрилат, может являться достаточным для формирования затравки, ядра и оболочки. В этом случае, в особенности, если состав и молекулярная масса затравки, ядра и оболочки предполагаются одинаковыми, можно было бы применить стандартную методику одностадийной эмульсионной полимеризации, известную квалифицированному в данной области техники специалисту. Однако для получения частиц эмульсии, для которых обнаруживается некоторый контроль над их структурой, в частности их составом, размером частиц и молекулярной массой, предпочтительно использовать подход многостадийной эмульсионной полимеризации, приводящей к получению частиц типа ядро/оболочка.

Для получения эмульсионной полимеризацией частиц типа ядро-оболочка удобно применять широко известный способ первоначального формирования затравочных частиц, которые затем действуют как зародыши для дальнейшего роста, то есть для создания полимерного ядра и затем оболочки. Данная концепция описана более подробно V.L. Dimonie с соавторами в публикации «Emulsion Polymerization and Emulsion Polymers», P.A. Lovell and M.S. El-Aasser, Eds, John Wiley & Sons Ltd., Chapter 9, pages 294-326, (1997). Затравочные частицы можно сформировать и стабилизировать, используя либо не связанные с применением эмульгаторов методики (то есть частицы стабилизируют, используя растворимые в воде ионогенные инициаторы, такие как персульфат калия, натрия или аммония), либо применяя эмульгаторы. Как только затравочные частицы получены, формируют ядро и оболочку, последовательно вводя дополнительные аликвоты мономера и инициатора.

В особенно предпочтительном варианте осуществления микрочастицы эмульсии заключают в своей полимерной матрице инициатор. Соответственно, в этом варианте осуществления инициатор отдельно не добавляют к первому типу полимерных частиц согласно данному изобретению.

Предпочтительно, когда инициатор для отверждающейся композиции можно добавлять в качестве избыточного инициатора в ходе эмульсионной полимеризации микрочастиц, так чтобы некоторое количество инициатора использовалось для полимеризации частиц эмульсии, однако по мере формирования частиц эмульсии, избыточный инициатор заключался в полимерную матрицу. В дальнейшем после увлажнения и растворения в мономере инициатор выделяется и становится, таким образом, способным инициировать отверждающуюся фазу. В частицу типа ядро/оболочка инициатор заключают преимущественно во внешнюю оболочку, то есть в ходе конечной стадии процесса многостадийной эмульсионной полимеризации, и, соответственно, избыточный инициатор используют на конечной стадии полимеризации, приводящей к формированию оболочки. В ходе полимеризации полимерных частиц первого или дополнительных типов можно также использовать несколько инициаторов. В случае применения нескольких инициаторов для одного из инициаторов предпочтительно, чтобы он, по существу, полностью израсходовался при полимеризации, а второй инициатор присутствовал в избытке и использовался лишь частично, так чтобы избыточное количество второго инициатора включалось в частицы. Этой методике может способствовать применение инициаторов, обладающих различными периодами полупревращения с тем, чтобы преимущественно исчерпывался инициатор с более коротким периодом полупревращения (то есть инициатор с более высокой скоростью разложения при заданной температуре и реакционной среде). Кроме того, можно использовать повышенную температуру для завершения реакции в присутствии первого инициатора, в то время как пониженная температура может замедлить полимеризацию мономера в присутствии второго инициатора, подразумеваемого в качестве остаточного инициатора. Однако некоторое количество второго инициатора неизбежно будет исчерпано, поскольку для введения инициатора в частицу должна происходить некоторая полимеризация в присутствии второго инициатора. Независимо от того, применяют ли один или несколько инициатор(ов), количество остающегося в качестве остатка инициатора зависит от времени воздействия на инициатор условий полимеризации и реагентов, а также от относительной реакционной способности по отношению к первому инициатору, если он присутствует. Квалифицированный в данной области техники специалист примет во внимание, что точное количество остаточного инициатора будет зависеть от экспериментальных условий, и его с легкостью можно определить путем проб и ошибок, а затем добиться его воспроизводимости путем тщательного контроля количеств мономеров и инициаторов, а также условий проведения процесса. Момент времени введения избыточного инициатора при этом значим для молекулярной массы полимера. Если вводить его в полимеризацию слишком рано, то молекулярная масса частицы будет уменьшаться. Соответственно, требуемая молекулярная масса будет также оказывать влияние на момент времени введения избыточного инициатора, так чтобы ввести избыточный инициатор и в то же время получить необходимую для конкретного практического применения молекулярную массу.

Во избежание неопределенности под «избыточным инициатором» подразумевают часть инициатора, которая не является необходимой для завершения полимеризации акриловых полимерных частиц и после окончания первоначальной полимеризации акриловых полимерных частиц является доступной для последующей реакции.

Предпочтительно, когда сетка получаемых эмульсионной полимеризацией коалесцированных микрочастиц образует пористую акриловую полимерную частицу, предпочтительно микропористую акриловую полимерную частицу.

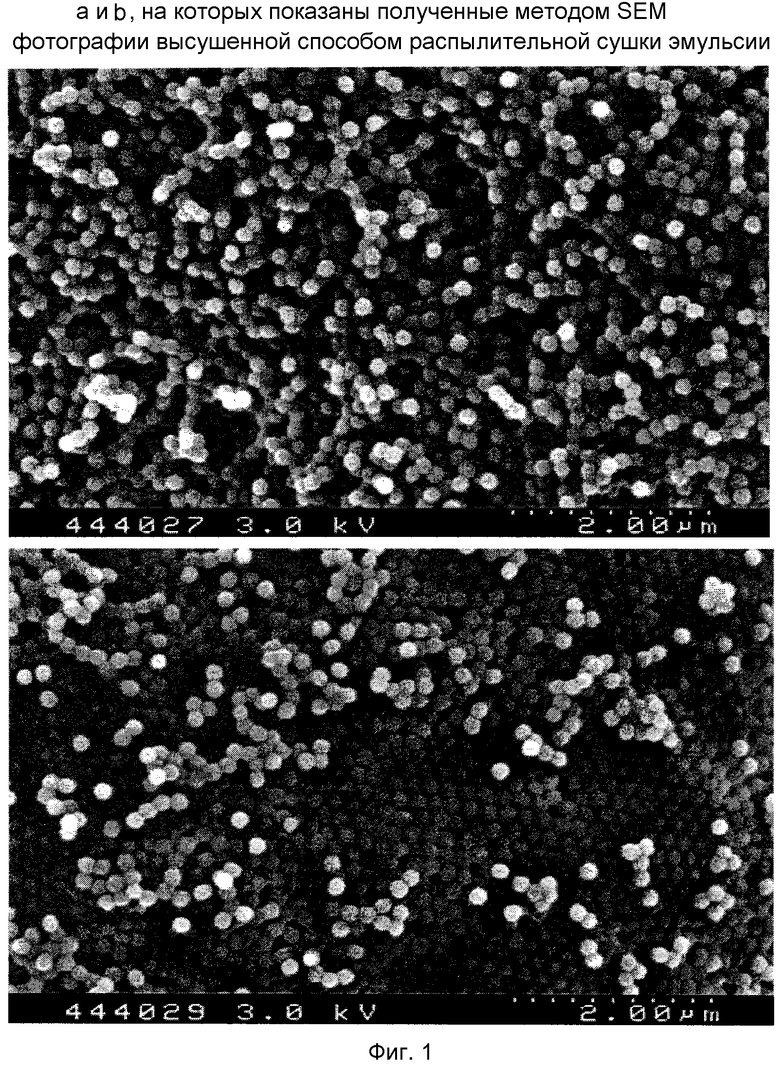

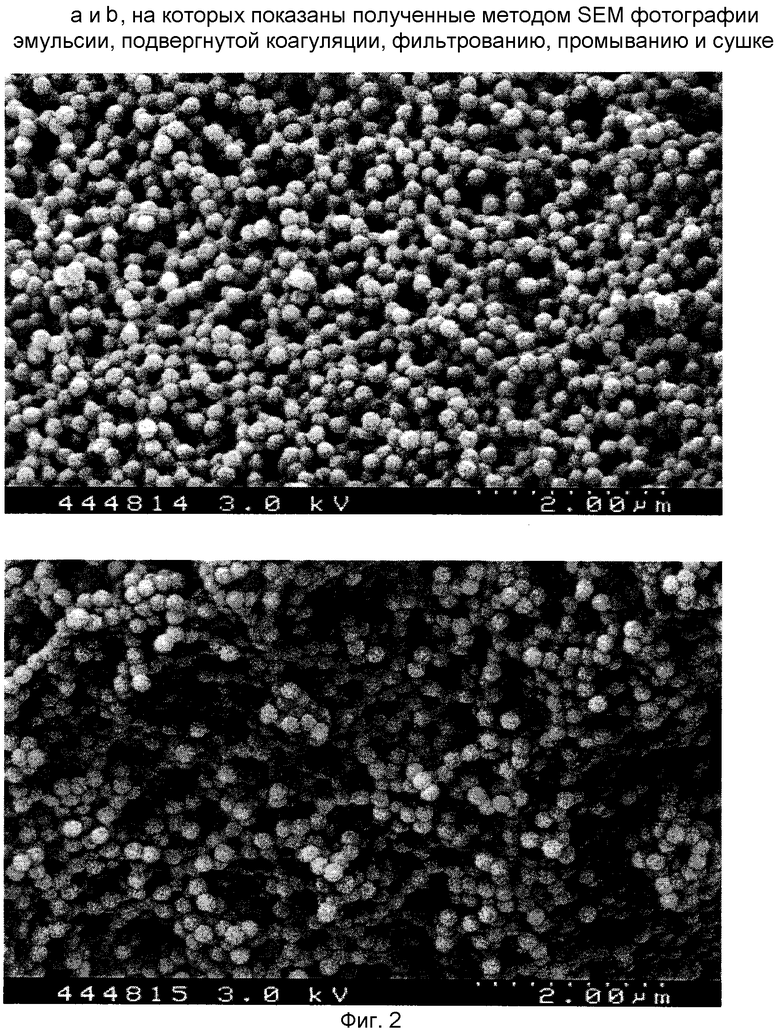

Под микропористой в настоящем изобретении подразумевают частицу, обладающую средним размером пор от 0,1 до 2000 нм, предпочтительнее от 1 до 1000 нм, более предпочтительно от 10 до 500 нм. Размер пор можно определить, используя метод сканирующей электронной микроскопии (SEM) в соответствии с нижеупомянутым методом проведения испытаний. Образец акриловых полимерных частиц разбрызгивают на проводящую самоклеящуюся углеродную пластинку на стандартном алюминиевом столбике для проведения измерений методом SEM. Образец покрывают тонким слоем металла (Pt) посредством вакуумного напыления, чтобы избежать накопления заряда в аппарате, для проведения измерений методом SEM. SEM-изображения получали с помощью аппаратуры Hitachi S4500 Field Emission SEM, используя ускоряющее напряжение 3 кВ и рабочее расстояние 20 мм. Изображения регистрируют для различных частиц, а типичные изображения получали при различных кратностях увеличения.

Как правило, не считают, что размер акриловых полимерных частиц первого типа по данному изобретению является критическим, однако он будет явно превосходить размер микрочастиц эмульсии. Обычно средний размер акриловых частиц первого типа по данному изобретению составляет от 1 до 300 микрон, более характерно от 2 до 200 микрон, наиболее характерно от 5 до 200 микрон, в особенности от 5 до 150 микрон. Однако полагают, что размер частиц по данному изобретению менее критичен, чем для получаемых эмульсионной полимеризацией микрочастиц, которые составляют их структуру. Удивительно, что использование акриловых полимерных частиц первого типа в отверждающейся композиции приводит к уменьшению времени пастообразования.

Как правило, акриловые полимерные частицы первого типа по данному изобретению получают посредством сушки жидкой эмульсии до образования порошка.

Предпочтительный способ сушки полимерных микрочастиц эмульсии заключается в использовании распылительной сушки. Однако также можно применять другие способы прямой сушки получаемого эмульсионной полимеризацией полимера, например, вакуумную лопастную или ротационную сушку. Кроме того, эмульсию можно коагулировать посредством использования ионных солей (например, сульфата магния, хлорида кальция, сульфата алюминия и т.д.), затем отфильтровать, промыть и высушить. Применение всех этих методик вызовет коалесценцию микрочастиц эмульсии с образованием более крупных частиц. К удивлению было обнаружено, что использование этих более крупных частиц в отверждающейся композиции приводит к существенному уменьшению времени пастообразования. Не ожидалось, что применение образованных таким образом частиц вызовет подобное улучшение. Коалесценция микрочастиц эмульсии не заставляет их полностью объединяться, а вместо этого они формируют сетку связанных микрочастиц. Эти методики сушки и предшествующая эмульсионная полимеризация позволяют очень тщательно контролировать размер микрочастиц и размер частиц первого типа, что с легкостью обеспечивает воспроизводимость и снижает отклонения от партии к партии.

Под сушкой подразумевают снижение содержания влаги в микрочастицах эмульсии до <10% (вес./вес.), предпочтительнее <5% (вес./вес.), более предпочтительно <2% (вес./вес.).

В том случае, когда присутствует более одного типа акриловых полимерных частиц, различные типы полимерных частиц смешивают друг с другом для получения акриловой полимерной композиции, как правило, в присутствии других подходящих компонентов полимерной композиции, известных квалифицированному в данной области техники специалисту. Такие добавки к полимерной композиции включают инициаторы, катализаторы, красящие вещества и наполнители.

Смешение полимерных частиц первого типа по данному изобретению с дополнительными полимерными частицами можно осуществлять, используя любую подходящую методику, известную квалифицированному специалисту, по смешиванию частиц различных размеров.

Однако предпочтительные способы смешения маленьких и более крупных полимерных частиц представляют собой способы обычного смешивания во вращающемся барабане. Также можно применять другие способы смешения порошков, например, смешивание с помощью смесительного шнека и смесительных вальцов.

Инициаторы, которые можно использовать для инициирования эмульсионной полимеризации, представляют собой персульфаты, (например, калия, натрия или аммония), пероксиды (например, пероксид водорода, дибензоилпероксид, трет-бутилгидропероксид, трет-амилгидропероксид, ди-(2-этилгексилпероксидикарбонат или лауроилпероксид), а также азоинициаторы (например, 4,4'-азобис(4-циановалериановая кислота)).

В полимерной композиции также присутствуют инициаторы для инициирования процесса отверждения. В дополнение к вышеупомянутым инициаторам эмульсионной полимеризации, в особенности предпочтительным инициатором для этой стадии является дибензоилпероксид.

Эмульгаторы, которые можно использовать при эмульсионной полимеризации, представляют собой эмульгаторы, которые являются типичными для обычной эмульсионной полимеризации, включая анионные (например, диоктилсульфосукцинат натрия, двунатриевый сложный полуэфир сульфоянтарной кислоты и этоксилированного спирта, тетранатриевый N-(1,2-дикарбоксиэтил)-N-октадецилсульфосукцинат, натриевая соль сульфированных алкилфенолэтоксилатов, алкансульфонат натрия, додецилсульфат натрия или 2-этилгексилсульфат натрия), неионогенные (например, простые нонилфениловые эфиры полиэтиленгликоля, простые октилфениловые эфиры полиэтиленоксида или бифункциональные блок-сополимеры этиленоксид/пропиленоксид) или катионные эмульгаторы (например, бромид гексадецилтриметиламмония или хлорид алкилполигликольэфираммонийметила). Кроме того, можно использовать реакционноспособные или способные к полимеризации эмульгаторы или поверхностно-активные вещества, подходящие для использования с акриловыми эмульсиями, например, додецилаллилсульфосукцинат натрия, стирол натрий простой эфир додецилсульфоната, додецил натрий этилсульфонатметакриламид, метакриловые или винилбензиловые макромономеры полиэтиленоксида или блок-сополимеров этиленоксид/пропиленоксид или бромид метакрилоилэтилгексадецилдиметиламмония.

Предпочтительно, когда Z-средний размер получающихся в результате эмульсионной полимеризации микрочастиц составляет менее 2000 нм согласно измерениям, проводимым методом светорассеяния, предпочтительнее менее 1000 нм, более предпочтительно менее 800 нм, в особенности менее 500 нм. Предпочтительный диапазон Z-среднего размера получаемых эмульсионной полимеризацией микрочастиц составляет 10-2000 нм, предпочтительно 20-1000 нм, наиболее предпочтительно 50-500 нм, в особенности 150-450 нм согласно измерениям, проводимым методом светорассеяния.

Соотношение масс ядра и оболочки (C:S) для получаемых эмульсионной полимеризацией микрочастиц, как правило, составляет C:S 95:5% (вес.) и C:S 40:60% (вес.), более типично C:S 90:10% (вес.) и C:S 50:50% (вес.), предпочтительно C:S 85:15% (вес.) и C:S 70:30% (вес.).

Весовое содержание (в весовых %) твердых веществ в эмульсии перед сушкой обычно составляет от 5 до 45% (вес.), более типично от 7,5 до 40% (вес.), предпочтительно от 10 до 37,5% (вес.).

Средневесовая молекулярная масса (Mw) микрочастиц эмульсии, как правило, составляет от 25000 Дальтон до 3000000 Дальтон, более типично от 100000 Дальтон до 1500000 Дальтон, предпочтительно от 250000 до 1000000, например, от 250000 до 600000. В этой связи молекулярную массу можно определить методом гель-проникающей хроматографии (GPC).

Инициаторы, которые можно использовать для эмульсионной полимеризации, проводимой в отсутствии эмульгаторов, охватывают ионогенные растворимые в воде инициаторы, такие как персульфат калия, натрия или аммония.

В медицинских и некоторых стоматологических применениях предпочтительным наполнителем является непрозрачный в рентгеновском диапазоне наполнитель, чтобы его можно было наблюдать в рентгеновских лучах в ходе лечения или хирургической операции. Подходящие для этой цели наполнители охватывают сульфат бария и диоксид циркония, либо включенные в полимерные частицы, либо в свободном виде. При изготовлении зубных протезов или в промышленных практических применениях взамен последних можно использовать другие наполнители, и они известны квалифицированному в таких областях техники специалисту. Кроме того, вместо наполнителей можно использовать непрозрачные в рентгеновском диапазоне органические мономеры. Их можно сополимеризовать в любую из акриловых полимерных частиц в ходе их получения или ввести в акриловую мономерную композицию. Обычные непрозрачные в рентгеновском диапазоне органические мономеры охватывают галогенированные метакрилаты или акрилаты, например, 2,3-дибромпропилметакрилат или 2-метакрилоилоксиэтил-2,3,5-трийодобензоат.

Как отмечено выше, полимерная композиция по данному изобретению может включать акриловые полимерные частицы дополнительных типов.

Способ получения таких дополнительных частиц в большинстве случаев представляет собой обычную суспензионную полимеризацию или полимеризацию в дисперсии, приводящую к образованию, как правило, сферических полимерных частиц или гранул. Однако также возможны другие способы получения, например, полимеризация в массе или полимеризация в растворе с последующим испарением растворителя.

Под акриловым полимером в данном документе или в связи с первым или акриловым полимером, по меньшей мере, одного дополнительного типа подразумевают независимо для каждого типа гомополимер полиалкил(алк)акрилата или (алк)акриловой кислоты или сополимеры полиалкил(алк)акрилата или (алк)акриловой кислоты с одним или несколькими другими виниловым(и) мономером(ами). Как правило, используют гомополимер метилметакрилата или сополимер метилметакрилата с одним или несколькими другими виниловым(и) мономером(ами). Под другими виниловыми мономерами подразумевают дополнительный полиалкил(алк)акрилат или (алк)акриловую кислоту, такие как этилметакрилат, метилакрилат, этилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, 2-этилгексилметакрилат, 2-этилгексилакрилат, лаурилметакрилат, лаурилакрилат, циклогексилакрилат, циклогексилметакрилат, изоборнилакрилат, изоборнилметакрилат, метакриловая кислота, акриловая кислота, гидроксилфункциональные акрилаты, такие как 2-гидроксиэтилметакрилат, гидроксипропилэтилметакрилат, 2-гидроксиэтилакрилат или гидроксипропилакрилат, виниловые соединения, такие как стирол, винилпирролидинон, винилпиридин, а также совместимые сшивающие мономеры, такие как аллилметакрилат, дивинилбензол, этиленгликольдиметакрилат, этиленгликольдиакрилат, 1,4-бутандиолдиметакрилат, 1,4-бутандиолдиакрилат, 1,6-гександиолдиметакрилат и 1,6-гександиолдиакрилат, в особенности совместимые акриловые сшивающие мономеры.

Сшивающие мономеры можно использовать для сшивания акриловых полимерных частиц одного из таких типов. Для получаемых эмульсионной полимеризацией микрочастиц сшивание можно осуществлять и в ядре, и в оболочке, или только в ядре, или только в оболочке. Сшивание применяют в целях регулирования свойств отверждающейся, состоящей из двух частей акриловой композиции.

Под акриловым мономером в данном документе подразумевают любой подходящий алкил(алк)акрилат или (алк)акриловую кислоту, такие как метилметакрилат, этилметакрилат, метилакрилат, этилакрилат, метакриловая кислота или акриловая кислота, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, 2-этилгексилметакрилат, 2-этилгексилакрилат, лаурилметакрилат, лаурилакрилат, циклогексилакрилат, циклогексилметакрилат, изоборнилакрилат, изоборнилметакрилат, гидроксилфункциональные акрилаты, такие как 2-гидроксиэтилметакрилат, гидроксипропилэтилметакрилат, 2-гидроксиэтилакрилат или гидроксипропилакрилат, виниловые соединения, такие как стирол, винилпирролидинон, винилпиридин, а также совместимые сшивающие мономеры, такие как аллилметакрилат, дивинилбензол, этиленгликольдиметакрилат, этиленгликольдиакрилат, 1,4-бутандиолдиметакрилат, 1,4-бутандиолдиакрилат, 1,6-гександиолдиметакрилат и 1,6-гександиолдиакрилат, в особенности совместимые акриловые сшивающие мономеры. Обычно используют метилметакрилат.

Как правило, акриловая мономерная композиция согласно данному изобретению представляет собой один или несколько мономер(ов), которые определены выше, желательно с подходящим ингибитором, таким как гидрохинон (HQ), метилгидрохинон (MeHQ), 2,6-ди-трет-бутил-4-метоксифенол (Topanol O) и 2,4-диметил-6-трет-бутилфенол (Topanol A). Ингибитор присутствует для предохранения мономера от спонтанной полимеризации. При желании могут также присутствовать активаторы или ускорители полимеризации, такие как N,N-диметил-пара-толуидин (DMPT) и N,N-дигидроксиэтил-пара-толуидин (DHEPT) (оба третичные амины) или растворимые в органической среде катализаторы на основе переходных металлов. Присутствие активаторов или ускорителей определяется конечным практическим применением. В том случае, когда необходимо «холодное отверждение», какое используют для практических применений в стоматологических или костных цементах, обычно необходим ускоритель. Однако в случае промышленных практических применений также можно применять нагревание для «термоотверждаемых» систем. Например, отверждение зубных протезов можно активировать при нагревании.

Под алкилом в данном документе подразумевают C1-C18 алкил, в котором термин алкил и алк охватывает циклоалкил и гидроксилфункциональный C1-C18 алкил. Под алк в данном документе подразумевают C0-C8 алк.

Согласно второму аспекту настоящего изобретения предоставляют отверждающуюся, состоящую из двух частей акриловую композицию, включающую первую часть, представляющую собой акриловую полимерную композицию, и вторую часть, представляющую собой акриловую мономерную композицию, причем акриловая полимерная композиция содержит акриловые полимерные частицы, в которых, по меньшей мере, акриловые полимерные частицы первого типа являются микропористыми.

Обычно, как отмечалось выше, получаемые эмульсионной полимеризацией микрочастицы по первому аспекту настоящего изобретения коалесцируют посредством сушки полимерной эмульсии частиц, такой как распылительная сушка, лопастная сушка, сушка в печи или сушка с последующей коагуляцией и фильтрацией. Преимуществом является то, что распылительная сушка позволяет с легкостью регулировать конечный размер частиц посредством соответствующего варьирования размера распыляемой капли. В любом случае, стадия сушки вызывает коалесценцию частиц эмульсии и формирование сетки частиц эмульсии, как правило, приводя к образованию более крупной пористой частицы. Обнаружено, что обычно получаемые эмульсионной полимеризацией частицы могут коалесцировать в рыхлую плотноупакованную гексагональную матрицу, формируемую в большинстве случаев в той же плоскости, однако в настоящем случае из-за дырок и дефектов в этой конфигурации, а также трехмерной структуры сетки, из частиц в результате образуется пористая макроструктура. Получаемые эмульсионной полимеризацией частицы могут также неизбежно присутствовать в коалесцированной сетке более крупных частиц порошка, в виде более маленьких кластеров, а также в виде отдельных частиц. Однако большая часть частиц присутствует как часть коалесцированной сетки в более крупных частицах. Во избежание сомнений присутствующие свободные, получаемые эмульсионной полимеризацией частицы, которые не образуют часть такой сетки, не считаются акриловыми полимерными частицами первого типа в соответствии с данным изобретением, и в случае их присутствия составляют всего лишь часть веса суммарного полимера, присутствующего в первой части акриловой полимерной композиции. В любом случае присутствие коалесцированной сетки получаемых эмульсионной полимеризацией частиц вызывает неожиданное снижение времени пастообразования отверждающейся композиции. Кроме того, решение обеспечивает очень эффективный контроль над временем пастообразования, так что для получения необходимых величин рабочего времени и времени схватывания в композиции можно использовать частицы любых дополнительных типов. Это означает, что становится легче контролировать различные параметры, поскольку для регулирования времени пастообразования необходим только один представляющий собой частицы компонент. В системах предыдущего уровня техники только для контроля времени пастообразования необходимо использовать частицы более одного типа, так что одновременный контроль рабочего времени и времени схватывания может оказаться чрезвычайно затруднительным. Соответственно, данное изобретение упрощает композицию предыдущего уровня техники.

В одном предпочтительном варианте осуществления акриловая полимерная композиция содержит полимерные частицы первого типа и только один тип дополнительных акриловых полимерных частиц, причем первые задают время пастообразования, а последние задают рабочее время.

Согласно третьему аспекту настоящего изобретения предоставляют отверждаемую, состоящую из двух частей акриловую композицию, включающую первую часть, представляющую собой акриловую полимерную композицию, и вторую часть, представляющую собой акриловую мономерную композицию, причем акриловая полимерная композиция содержит получаемые эмульсионной полимеризацией акриловые полимерные частицы, размер которых составляет от 10 до 2000 нм.

Точный размер получаемых эмульсионной полимеризацией частиц в коалесцированных и высушенных более крупных частицах первого типа определить трудно из-за того, что они склонны упаковываться в матрицу с другими частицами при сушке и, как упоминалось выше, могут образовывать, плотную гексагональную упаковку или другую конфигурацию. Тем не менее, в своем коалесцированном виде микрочастицы все еще ясно определены. Несмотря на это, их размер в более крупных частицах первого типа определить труднее. В то же время, при рассмотрении полученных методом SEM результатов можно однозначно оценить их размер. Обычно средний размер отдельных коалесцированных, получаемых эмульсионной полимеризацией частиц составляет от 10 до 2000 нм, более характерно от 50 до 500 нм, наиболее характерно от 150 до 450 нм. Как упоминалось выше, получаемые эмульсионной полимеризацией акриловые полимерные микрочастицы, как правило, коалесцируют в более крупную акриловую полимерную частицу, получаемую при сушке эмульсии. Соответственно, частицы эмульсии в своем коалесцированном виде образуют микропористую частицу.

Под микрочастицами в данном документе понимают частицы, которые меньше акриловых полимерных частиц первого типа, и на основании этого не следует воспринимать никакое другое ограничение, если оно не изложено в данном документе.

Как правило, акриловая полимерная композиция до смешения с мономерной композицией присутствует в виде порошка. До смешения с мономерной композицией порошковый компонент в большинстве случаев включает любой наполнитель, так что данный наполнитель образует часть сухой порошковой полимерной композиции. Весовое отношение порошкового компонента к мономерному компоненту обычно составляет <3:1, предпочтительнее <2,5:1, более предпочтительно <2,2:1. Как правило, весовое соотношение находится в диапазоне 2,15-1,85:1.

Согласно дополнительному аспекту настоящего изобретения предоставляют способ получения акриловой полимерной композиции, включающий в себя стадии:

(a) эмульсионной полимеризации акриловой мономерной композиции для получения полимерной эмульсии,

(b) сушки полимерной эмульсии, получаемой на стадии (a), для получения акриловых полимерных частиц согласно первому аспекту настоящего изобретения и

(c) смешения, при желании, акриловых полимерных частиц, получаемых на стадии (b), с акриловыми полимерными частицами, по меньшей мере, одного дополнительного типа и/или наполнителем для получения акриловой полимерной композиции, подходящей для отверждения с заранее заданной скоростью в присутствии акриловой мономерной композиции.

Предпочтительно, когда стадия (a) включает стадии просеивания, эмульсионной полимеризации ядра и, по меньшей мере, одной оболочки. В особенно предпочтительном способе на стадии эмульсионной полимеризации (a) вводят избыточный инициатор, так чтобы остаточный инициатор включался в частицы эмульсии. Предпочтительно, когда при многостадийной эмульсионной полимеризации избыточный инициатор вводят в ходе конечной стадии, так чтобы он присутствовал во внешней оболочке частицы, получаемой в ходе многостадийного процесса. Однако, альтернативно, инициатор можно добавлять к акриловой полимерной композиции позднее.

Изменения в количестве включенного остаточного инициатора или добавленного инициатора (например, дибензоилпероксида) приводят в результате к изменению времени схватывания отверждающейся композиции. Повышенное содержание инициатора сопровождается укорочением времени схватывания. Кроме того, изменение количества ускорителя (например, DMPT) в акриловой мономерной композиции также может оказывать воздействие на время схватывания. Повышенная концентрация инициатора приводит к уменьшению времени схватывания.

Преимуществом акриловых полимерных частиц по первому аспекту данного изобретения является быстрое время пастообразования, которого достигают в присутствии акриловой мономерной композиции. Однако рабочее время пасты и время схватывания пасты необходимо в зависимости от практического применения варьировать. В том случае, когда необходимы очень короткие рабочее время и время схватывания, тогда можно использовать только акриловые полимерные частицы по первому аспекту данного изобретения. Тем не менее, для большинства практических применений будут требоваться более продолжительные рабочее время и время схватывания, и этого можно достичь, варьируя количество, тип и размер акриловых полимерных частиц дополнительного типа. Как известно, полимерные частицы с более маленьким средним размером частиц (например, обычно <20 микрон) также обуславливают малые рабочие времена, однако, увеличивая количество частиц большего размера и увеличивая размер частиц сам по себе, можно достичь более продолжительных рабочих времен. Соответственно, размер частиц и количество дополнительных акриловых полимерных частиц зависит от конечного практического применения, и это будет принято во внимание квалифицированным специалистом.

Как правило, акриловая полимерная частица дополнительного типа существует в виде твердой полимерной частицы, известной как полимерная гранула. Подобные гранулы, как отмечено выше, обычно получают суспензионной полимеризацией, хотя полимеризация в растворе и в массе также являются возможными способами получения. Такие гранулы могут, кроме того, содержать включенный остаточный инициатор, как описано выше для получаемых эмульсионной полимеризацией микрочастиц. Несмотря на то, что средний размер подобных гранул, как упомянуто выше, варьируем в зависимости от конечного практического применения, типичный средний размер таких гранул находится в диапазоне 10-1000 микрон, более характерно 20-250 микрон, наиболее характерно 25-125 микрон. Чем больше средний размер частиц, тем продолжительнее рабочее время. Квалифицированный специалист, кроме того, примет во внимание, что молекулярная масса полимера и присутствие ускорителей также могут оказывать влияние на рабочее время и время схватывания. Важный аспект настоящего изобретения заключается, таким образом, в уменьшении времени пастообразования, достигаемого в результате присутствия акриловых полимерных частиц первого типа, несмотря на то, что изобретение не ограничено конкретным рабочим временем или временем схватывания, поскольку это будет зависеть от практического применения.

Независимо от вышеупомянутого, в особенности предпочтительным практическим применением акриловой полимерной композиции по аспектам данного изобретения является ее использование в композициях костных цементов. Подобные композиции применяют в вертебропластике и для них необходимы очень малые времена пастообразования, так чтобы манипуляцию можно было осуществлять без лишнего промедления. Кроме того, для таких применений необходимы короткие времена схватывания, так чтобы обездвиживание пациента на месте проведения операции не продолжалось бы чрезмерно долго. Конкурирующим требованием является достаточная продолжительность рабочего времени для эффективного осуществления процедуры. Уменьшение продолжительности времени пастообразования приводит в результате к увеличению рабочего времени. Аналогичным практическим применением для композиций по настоящему изобретению является стоматологическое лечение, для которого необходимы похожие малые времена пастообразования.

Тем не менее, малые времена пастообразования можно считать, в большинстве случаев, желательными для многих промышленных практических применений, и, таким образом, данное изобретение не ограничивается костным цементом и зубопротезными практическими применениями, хотя они представляют собой предпочтительные варианты осуществления.

Соответственно, данное изобретение распространяется на применение акриловых полимерных частиц, образованных сеткой коалесцированных, получаемых эмульсионной полимеризацией акриловых микрочастиц в качестве понижающего время пастообразования средства в отверждающейся, состоящей из двух частей акриловой композиции.

Отношение количества акриловых полимерных частиц первого типа по аспектам данного изобретения к общему количеству вышеупомянутых акриловых полимерных частиц дополнительного типа варьирует в зависимости от конечного практического применения. Тем не менее, в некоторых применениях, таких как костные цементы, предпочтительно, чтобы их соотношение составляло 2-45:98-55 вес./вес., предпочтительнее 5-35:95-65 вес./вес., более предпочтительно 10-25:90-75 вес./вес. Подобное соотношение обеспечивает хороший баланс между малыми временами пастообразования и продолжительными рабочими временами. Однако это не следует воспринимать как ограничение, и другие более высокие соотношения количеств получаемых эмульсионной полимеризацией микрочастиц также возможны, такие как 100% вес./вес. получаемых эмульсионной полимеризацией микрочастиц, образующих полимерный компонент первой части или соотношение 30-70:70-30, более характерно 40-60:60-40.

Получаемые эмульсионной полимеризацией частицы хорошо известны в области, связанной с модификаторами ударной прочности. По этой причине модификаторы ударной прочности, такие как бутадиен или бутилакрилат, как правило, вводят в качестве сомономера в одну из оболочек получаемой в ходе многостадийного процесса частицы типа ядро/оболочка. Однако в отверждающихся композициях по настоящему изобретению модификаторы ударной прочности могут не потребоваться. Соответственно, микрочастицы эмульсии по настоящему изобретению могут не содержать остаточные количества сомономера модификатора ударной прочности.

Несмотря на то, что молекулярные массы полимеров в полимерном порошковом компоненте отверждающейся композиции могут оказывать влияние на время пастообразования и рабочее время, данное изобретение не ограничено какой-либо определенной молекулярной массой. Тем не менее, молекулярная масса (Mw) получаемых эмульсионной полимеризацией частиц может находиться в диапазоне 25000-3000000, в то время как молекулярная масса полимерных частиц дополнительного типа может находиться в диапазоне 25000-2000000. В любом случае уменьшение молекулярной массы и/или увеличение в размере дополнительных акриловых полимерных частиц можно использовать для увеличения рабочего времени отверждающейся композиции.

Первую часть, представляющую собой акриловую полимерную композицию по настоящему изобретению, можно предоставить отдельно в виде сухого порошка либо с добавлением наполнителя, либо без добавления такового, для последующего применения в качестве отверждающейся композиции. Соответственно, согласно еще одному дополнительному аспекту настоящего изобретения предоставляют порошок, предпочтительно сухой порошок, причем композиция содержит акриловые полимерные частицы первого типа, отличающиеся тем, что каждая акриловая полимерная частица первого типа образована сеткой коалесцированных, получаемых эмульсионной полимеризацией акриловых микрочастиц, и предпочтительно смешанных с ними акриловых полимерных частиц, по меньшей мере, одного дополнительного типа.

Предпочтительно, когда частицы эмульсии порошковой композиции содержат подходящее соединение-инициатор в своей полимерной матрице в случае получаемых в ходе многостадийного процесса частиц эмульсии, причем инициатор включают в их внешнюю оболочку на конечной стадии.

Теперь будут описаны варианты осуществления данного изобретения со ссылкой на сопровождающие примеры и со ссылкой на рисунки, в которых

На Фиг. 1a показано полученное методом SEM изображение поверхности высушенной способом распылительной сушки полимерной частицы по данному изобретению;

На Фиг. 1b показано дополнительное, полученное методом SEM изображение частиц того же типа, что и на Фиг. 1а;

На Фиг. 2a показано полученное методом SEM изображение поверхности коагулированной и высушенной полимерной частицы по данному изобретению; и

На Фиг. 2b показано дополнительное, полученное методом SEM изображение частиц того же типа, что и на Фиг. 2a.

Примеры

Применение эмульсионной полимеризации и распылительной сушки для получения PMMA со значительной долей частиц PMMA, полученных из получаемых методом эмульсионной полимеризации коалесцированных микрочастиц.

Пример 1

Эмульсионная полимеризация

В пятилитровую круглодонную стеклянную колбу, снабженную входным отверстием для подачи азота, холодильником и приводимой в действие электричеством лопастной мешалкой из нержавеющей стали, вводят 1,0 литр деионизированной воды. Воду нагревают до температуры 82°C при помощи электрического колбонагревателя при перемешивании со скоростью 392 мин-1. Через паровое пространство колбы над поверхностью жидкости пропускают ток азота.

Получают мономерную смесь, состоящую из 500 г метилметакрилата (содержащего 5 ч/млн ингибитора Topanol А) и 5,0 г представляющего собой диоктилсульфосукцинат натрия (торговое название: Aerosol™ OT) эмульгатора с активностью 75%. Эти компоненты смешивают перед использованием.

При температуре воды 82°C получают полимерную затравку (стадия 1), добавляя в колбу 50 г мономерной смеси с последующим введением 10 миллилитров 2%-ного (вес.) раствора персульфата калия в деионизированной воде. Сопровождаясь слабым выделением тепла, реакция протекает в течение тридцати минут до достижения температурой вновь 82°C.

Затем поверх полимерных затравочных частиц наращивают ядро (стадия 2), добавляя в колбу сначала 20 миллилитров 2%-ного (вес.) раствора персульфата калия в деионизированной воде с последующим непрерывным добавлением 350 г мономерной смеси приблизительно в течение 35 минут с помощью перистальтического насоса. Реакция протекает в течение дополнительных пятнадцати минут после окончания добавления мономерной смеси до достижения температурой вновь 82°C.

7,0 г дибензоилпероксида с активностью 70% растворяют в остающихся 100 г мономерной смеси при комнатной температуре 20-23°C непосредственно перед использованием. Это создает в полимере остаточную концентрацию дибензоилпероксида (BPO), составляющую приблизительно 1% (вес.).

Потом поверх ядра наращивают содержащую BPO оболочку (стадия 3), добавляя в колбу сначала пять миллилитров 2%-ного (вес.) раствора персульфата калия в деионизированной воде с последующим непрерывным введением содержащей добавленный BPO мономерной смеси приблизительно в течение 10 минут с помощью перистальтического насоса. Реакция протекает в течение дополнительных пятнадцати минут после добавления всей мономерной смеси до достижения температурой вновь 82°C.

Получающуюся в результате эмульсию затем охлаждают до температуры ниже 40°C и фильтруют через сетчатый фильтр с размером отверстий 150 микрон.

Значения Z-среднего размера частиц эмульсии определяли, используя анализатор размера частиц Malvern Zetasizer nano series S.

Распылительная сушка

Эмульсию выделяют в виде порошка посредством распылительной сушки с помощью лабораторной распылительной сушилки LabPlant™ SD05. Температура входного отверстия составляла 135°С, скорость подачи латекса устанавливали на 15, использовали сопло с диаметром 1,0 мм и применяли максимальные установочные параметры для скорости потока воздуха и давления воздушного компрессора.

Получаемый в результате порошок характеризовали размером частиц (d10, d50, d90), определяемым с помощью анализатора размера частиц Malvern Mastersizer 2000, долей высушенного распылительной сушкой порошка, размер частиц которого <20 микрон и <10 микрон, определяемой с помощью анализатора размера частиц Malvern Mastersizer 2000, процентным весовым содержанием влаги, измеряемым посредством титрования по Карлу Фишеру, приведенной вязкостью (RV) (дл/г) в хлороформе (1%-ный раствор (вес.)), молекулярной массой, определяемой методом гель-проникающей хроматографии (GPC), и процентным весовым содержанием остаточного дибензоилпероксида, измеряемым посредством титрования.

Величины d10, d50, d90 представляют собой стандартные «процентильные» показания, получаемые в результате анализа размера частиц. Величина d50 представляет собой размер в микронах, при котором 50% частиц в образце являются меньшими по размеру, а 50% являются большими по размеру. Величина d10 представляет собой размер частиц, при котором 10% частиц образца обладают меньшим размером. Величина d90 представляет собой размер частиц, при котором 90% частиц образца обладают меньшим размером.

Результаты, полученные при определении характеристик, сведены в таблицу 1.

Пример 2

Аналогичен примеру 1, однако использовали 14,0 г дибензоилпероксида с активностью 70%, а скорость перемешивания уменьшали до 300 мин-1.

Пример 3

Аналогичен примеру 2, однако к исходной мономерной смеси добавляли приблизительно 1,0 г 1-додекантиола перед инициированием полимеризации для снижения молекулярной массы полимера.

Пример 4

Аналогичен примеру 3, однако увеличивали содержание 1-додекантиола до 2,0 г для дальнейшего снижения молекулярной массы полимера.

Пример 5

Аналогичен примеру 4, однако на стадии 3 использовали 21,0 г дибензоилпероксида с активностью 70%.

Пример 6

Аналогичен примеру 3, однако размер порции удваивали, а реакционную температуру понижали до 80°С.

Пример 7

Аналогичен примеру 6, однако количество 1-додекантиола уменьшали с 2,0 г до 1,85 г для увеличения молекулярной массы полимера, а количество добавляемого на стадии 3 дибензоилпероксида с активностью 70% увеличивали с 28 г до 30 г для повышения количества остаточного дибензоилпероксида в получающихся в результате проведения эмульсионной полимеризации микрочастиц.

Пример 8

Эмульсионная полимеризация (с использованием эмульгированного мономерного исходного сырья)

1,5 л деионизированной воды помещают в пятилитровую круглодонную стеклянную колбу, снабженную входным отверстием для подачи азота, холодильником и приводимой в действие электричеством лопастной мешалкой из нержавеющей стали. Воду нагревают до температуры 80°С с помощью электрического колбонагревателя при перемешивании со скоростью 390 мин-1. Поток азота пропускают через паровое пространство колбы над поверхностью жидкости.

Получают эмульгированную мономерную смесь, содержащую 1000 г метилметакрилата (содержащего 5 ч/млн ингибитора Topanol A), 1,85 г 1-додекантиола, 10,0 г 75%-ного эмульгатора диоктилсульфосукцината натрия (торговая марка: Aerosol™ OT) и 0,5 литра деионизированной воды. Эту смесь перемешивают перед добавлением и в течение добавления для сохранения ей эмульгированного состояния.

Полимерную затравку (стадия 1) получают при температуре воды 80°С, добавляя 162,5 г мономерной смеси в колбу с последующим введением 10 миллилитров 2%-ного (вес.) раствора персульфата калия в деионизированной воде. Сопровождаясь небольшим выделением тепла, реакция протекает в течение 30 минут до достижения температурой вновь 80°С.

Затем наращивают ядро на частицах полимерной затравки (стадия 2), вводя в колбу сначала 20 миллилитров 2%-ного (вес.) раствора персульфата калия в деионизированной воде с последующим непрерывным добавлением 1147,5 г эмульгированной мономерной смеси приблизительно в течение 135 минут с помощью перистальтического насоса. Реакция протекает в течение дальнейших пятнадцати минут после завершения добавления мономерной смеси до достижения температурой вновь 80°С.

В остающихся 200 г эмульгированной мономерной смеси непосредственно перед использованием растворяют 30,0 г дибензоилпероксида с активностью 70% при комнатной температуре 20-23°С.

Затем содержащую ВРО оболочку наращивают на ядре (стадия 3), вводя в колбу сначала 10 миллилитров 2%-ного (вес.) раствора персульфата калия в деионизированной воде с последующим непрерывным добавлением содержащей введенный ВРО эмульгированной мономерной смеси приблизительно в течение 24 минут с помощью перистальтического насоса. Реакция протекает в течение дальнейших пятнадцати минут после добавления всей мономерной смеси до достижения температурой вновь 80°С.

Потом получающуюся в результате эмульсию охлаждают до температуры ниже 40°С и фильтруют через сетчатый фильтр с размером отверстий 150 микрон.

Значения Z-среднего размера частиц эмульсии определяли с помощью анализатора размера частиц Malvern Zetasizer nano series S, а эмульсию высушивали посредством распылительной сушки, используя такой же способ, как и в примере 1.

Пример 9

Аналогичен примеру 8, однако использовали скорость перемешивания 300 мин-1, а эмульгированную мономерную смесь вводили в течение 90 минут на стадии 2.

Пример 10

Приготавливали порцию эмульсии согласно примеру 6, и выделяли ее в виде порошка, используя способ коагуляции, как описано ниже, а не способ распылительной сушки.

Раствор 100 г семиводного сульфата магния в 2 литрах деионизированной воды нагревали до температуры 80°С при перемешивании со скоростью 600 об/мин. К раствору с помощью перистальтического насоса со скоростью потока приблизительно 33 г в минуту добавляли 1000 г эмульсии, приготовленной по примеру 6. Получающуюся в результате смесь выдерживали пять минут после завершения введения перед охлаждением до температуры 40°С. Затем полимер отфильтровывали, промывая деионизированной водой, и сушили до сухого состояния в печи при температуре 60°С.

Размер частиц полимера (d50) составлял 183 мкм, а молекулярная масса (Mw) составляла приблизительно 476000 Дальтон.

Пример 11

В этом примере описано смешение высушенного способом распылительной сушки получаемого эмульсионной полимеризацией полимера с традиционными гранулами РММА.

Общий способ смешения высушенного способом распылительной сушки порошка РММА с традиционными РММА гранулами в лабораторном масштабе представляет собой способ смешения в подходящем вращающемся контейнере. Контейнер обычно заполняют на три четверти общего объема, а продолжительность смешивания, как правило, составляет от 15 до 30 минут.

Исходный гранулированный РММА полимер (Colacryl®B866, доступный от фирмы Lucite International Speciality Polymers & Resins Limited) обладает величинами приведенной вязкости RV 2,4 дл/г, Mw 421200, содержанием остаточного ВРО 2,94% (вес.), средним размером частиц 39 микрон и значением d50 44 микрона. Его смешивали с высушенным способом распылительной сушки порошком РММА, приготовленным согласно способу в примере 7 при изменяющихся пропорциях.

Смеси затем смешивали при температуре 20°С с мономером ММА, содержащим 60 ч/млн ингибитора HQ, в соотношении 20 г полимера на 10 мл мономера и определяли время пастообразования и рабочее время. Перед смешением два компонента приводили в состояние равновесия в инкубаторе при температуре 20°С в течение, по меньшей мере, 10 часов. Потом требуемое количество полимера помещали в полипропиленовый химический стакан с последующим добавлением мономера. Отсчет времени начинали от момента добавления порошка к жидкости. Далее вручную осуществляли смешение в течение 30 секунд с помощью металлического шпателя, после чего продукт закрывали и оставляли выстаиваться. Периодически оценивали консистенцию продукта и определяли время пастообразования и рабочее время. Результаты представлены в таблице 2.

мин:сек

мин:сек

В таблице 2 показано, насколько значительно увеличение количества высушенного способом распылительной сушки эмульсионного порошка в смеси уменьшает продолжительность времени пастообразования. Более того, малых времен пастообразования можно достичь без ощутимого снижения рабочего времени.

Пример 12

Повторяли пример 11 за исключением того, что жидкий компонент представлял собой ММА, содержащий 60 ч/млн ингибитора HQ и 1% ускорителя DMPT. Результаты приведены в таблице 3.

мин:сек

мин:сек

мин:сек

Сравнение результатов, представленных в таблице 3, с результатами, приведенными в таблице 2, показывает, что введение ускорителя DMPT в жидкость значительно уменьшает продолжительность рабочего времени, однако оказывает незначительное влияние на время пастообразования.

Пример 13

В этом примере сравнивают технологические свойства полимерных смесей, приготовленных с использованием получаемого эмульсионной полимеризацией полимера, выделенного в виде порошка различными способами (сушка распылением и коагуляция). Кроме того, в качестве сравнительных примеров также показаны технологические свойства просеянного гранулированного полимера РММА и измельченного в шаровой мельнице полимера РММА.

Эмульсию РММА выделяли в виде порошка различными способами, то есть получали (i) высушенный способом распылительной сушки получаемый эмульсионной полимеризацией полимер согласно способу по примеру 1 и (ii) коагулированную эмульсию, приготовленную согласно способу по примеру 10. Высушенные порошки получаемого эмульсионной полимеризацией РММА (i) и (ii) затем смешивали с РММА гранулами в соотношении 15% (вес.) высушенного порошка получаемого эмульсионной полимеризацией РММА и 85% (вес.) гранул РММА. Гранулированный полимер РММА представлял собой Colacryl®B866, доступный от фирмы Lucite International Speciality Polymers & Resins Limited. Он обладает величинами приведенной вязкости RV 2,4 дл/г, Mw 421200, содержанием остаточного ВРО 2,94% (вес.), средним размером частиц 39 микрон и значением d50 44 микрона.

Проводили два сравнительных примера, то есть (iii) просеивая гранулированный полимер РММА (RV 2,1) (Colacryl®TS1890, доступный от фирмы Lucite International Speciality Polymers & Resins Limited) через сетчатый фильтр с размером отверстий 38 микрон и оставляя порошок, который прошел через сетчатый фильтр. Получаемый в результате фракционированный порошок затем использовали без дальнейшей обработки. Средний размер его частиц составлял 15 микрон, и значение d50 составляло 15 микрон. Количество частиц с размером <20 микрон составляло 70,6%. Другой сравнительный пример (iv) заключался в измельчении в шаровой мельнице гранулированного РММА полимера (Colacryl®B866, доступный от фирмы Lucite International Speciality Polymers & Resins Limited) в течение 28 часов. Этот образец непосредственно использовали после измельчения в шаровой мельнице без дальнейшей обработки.

Контрольный образец Colacryl®B866, доступный от фирмы Lucite International Speciality Polymers & Resins Limited, также выбирали для испытания в качестве единственного порошкового компонента. Этот образец совместно с образцами (i)-(iv) затем смешивали при температуре 20°C с мономером ММА, содержащим 60 ч/млн HQ, в соотношении 20 г полимера на 10 мл мономера, и определяли время пастообразования и рабочее время. Перед смешением все вещества приводили в состояние равновесия в инкубаторе при температуре 20°С, по меньшей мере, в течение 10 часов. Требуемое количество полимера потом помещали в полипропиленовый химический стакан с последующим добавлением мономера. Отсчет времени начинали от момента добавления порошка к жидкости. Смешение вручную затем осуществляли в течение 30 секунд с помощью металлического шпателя, после чего продукт закрывали и оставляли выдерживаться. Периодически оценивали консистенцию продукта, и определяли время пастообразования, рабочее время и время схватывания. Результаты представлены в таблице 4.

Представленные в таблице 4 результаты свидетельствуют о том, что оба порошка РММА, которые содержали микрочастицы эмульсии (i) и (ii), обладают аналогичными временами пастообразования независимо от того, каким образом их приготавливали. Кроме того, они все еще сохраняют относительно продолжительное рабочее время контрольного образца. Это противоположно тому, что наблюдают в сравнительном примере (iii), образец которого обладает большой фракцией частиц с размером <20 микрон, выделяемых способом просеивания. В этом случае увеличение количества частиц с размером <20 микрон обеспечивает умеренное снижение продолжительности времени пастообразования, однако последнее обуславливает дополнительный недостаток, связанный с уменьшением продолжительности рабочего времени. Эксплуатационные характеристики образцов (i) и (ii) также отличаются от измельченного в шаровой мельнице полимера РММА (сравнительный пример (iv)), который обладает характеристиками, свидетельствующими о быстром пастообразовании, которые аналогичны характеристикам порошков, содержащих получаемый эмульсионной полимеризацией полимер. Однако образец (iv) обладает недостатком, связанным с сильным уменьшением продолжительности рабочего времени.

Пример 14

В этом примере показано влияние количества остаточного пероксида в высушенном способом распылительной сушки порошке эмульсии РММА на технологические свойства.

Гранулированный РММА полимер Colacryl®B866, доступный от фирмы Lucite International Speciality Polymers & Resins Limited, обладает величинами приведенной вязкости RV 2,4 дл/г, Mw 421200, остаточным содержанием ВРО 2,94% (вес.), средним размером частиц 39 микрон и значением d50 44 микрона.

Все полимерные смеси содержали 85% (вес.) гранул РММА и 15% (вес.) высушенных методом распылительной сушки порошков РММА, отличающихся количеством дибензоилпероксида, содержащегося в оболочке частиц РММА эмульсии. Затем при температуре 20°С смеси смешивали с мономером ММА, содержащим 60 ч/млн ингибитора HQ и 1% ускорителя DMPT, в соотношении 20 г полимера на 10 мл мономера и определяли время пастообразования и рабочее время. Перед смешением два компонента приводили в состояние равновесия в инкубаторе при температуре 20°С, по меньшей мере, в течение 10 часов. Требуемое количество полимера потом помещали в полипропиленовый химический стакан с последующим добавлением мономера. Отсчет времени начинали от момента добавления порошка к жидкости. Смешение вручную затем осуществляли в течение 30 секунд с помощью металлического шпателя, после чего продукт закрывали и оставляли выдерживаться. Периодически оценивали консистенцию продукта, и определяли время пастообразования, рабочее время и время схватывания. Результаты представлены в таблице 5.

образования,

мин:сек

время,

мин

В таблице 5 показано, что количество остаточного ВРО оказывает небольшое влияние на время пастообразования, однако увеличение количества приводит к уменьшению продолжительности времени схватывания и рабочего времени.

Пример 15

Приведенная вязкость (RV) представляет собой удобную оценку молекулярной массы. В этом примере показано влияние величины RV высушенного способом распылительной сушки порошка РММА эмульсии на технологические свойства.

Гранулированный РММА полимер Colacryl®B866, доступный от фирмы Lucite International Speciality Polymers & Resins Limited, обладает величинами приведенной вязкости RV 2,4 дл/г, Mw 421200, остаточным содержанием ВРО 2,94% (вес.), средним размером частиц 39 микрон и значением d50 44 микрона.

Все полимерные смеси содержали 85% (вес.) гранул РММА и 15% (вес.) высушенных методом распылительной сушки порошков РММА. Затем при температуре 20°С смеси смешивали с мономером ММА, содержащим 60 ч/млн ингибитора HQ, в соотношении 20 г полимера на 10 мл мономера и определяли время пастообразования и рабочее время. Перед смешением два компонента приводили в состояние равновесия в инкубаторе при температуре 20°С, по меньшей мере, в течение 10 часов. Требуемое количество мономера потом помещали в полипропиленовый химический стакан с последующим добавлением порошка полимера. Отсчет времени начинали от момента добавления порошка к жидкости. Смешение вручную затем осуществляли в течение 30 секунд с помощью металлического шпателя, после чего продукт закрывали и оставляли выдерживаться. Периодически оценивали консистенцию продукта и определяли время пастообразования, рабочее время и время схватывания. Результаты представлены в таблице 6.

образования,

мин:сек

мин:сек

В таблице 6 показано, что более высокие значения RV (более высокая молекулярная масса) способствуют достижению более коротких времен пастообразования.

Пример 16

Воспроизводили пример 15 за исключением того, что жидкий компонент представлял собой ММА, содержащий 60 ч/млн ингибитора HQ и 1% ускорителя DMPT. Результаты представлены в таблице 7.

мин:сек

время,

мин:сек

Сравнение результатов, представленных в таблице 7, с результатами, приведенными в таблице 6, свидетельствует о том, что введение ускорителя DMPT в жидкость существенно уменьшает продолжительность рабочего времени, однако не обладает ощутимым влиянием на время пастообразования.

Пример 17

В этом примере показано влияние ускорителя DMPT на технологические свойства.

Гранулированный РММА полимер Colacryl®B866, доступный от фирмы Lucite International Speciality Polymers & Resins Limited, обладал величинами приведенной вязкости RV 2,4 дл/г, Mw 421200, остаточным содержанием ВРО 2,94% (вес.), средним размером частиц 39 микрон и значением d50 44 микрона.

Высушенный способом распылительной сушки порошок РММА обладал значением приведенной вязкости RV 2,4 дл/г и остаточным содержанием ВРО 1,98% (вес.), и его приготавливали, следуя этапам методики по примеру 7, с количеством 1-додекантиола по отношению к общему количеству мономера в мономерной смеси, которое понижали с 0,185% (вес./вес.) до 0,0867% (вес./вес.) для достижения более высоких значений RV. Все последующие полимерные смеси содержали 85% (вес.) гранулированного РММА и 15% (вес.) высушенного способом распылительной сушки порошка РММА.

Мономер ММА содержал 60 ч/млн ингибитора HQ и количества ускорителя DMPT, изменяющиеся в диапазоне от 0,25% (вес.) до 1,5% (вес.).

Смеси смешивали с мономером при температуре 20°С в соотношении 20 г полимера на 10 мл мономера и определяли время пастообразования, рабочее время и время схватывания. Перед смешением два компонента приводили в состояние равновесия в инкубаторе при температуре 20°С, по меньшей мере, в течение 10 часов. Требуемое количество мономера потом помещали в полипропиленовый химический стакан с последующим добавлением порошка полимера. Отсчет времени начинали от момента добавления порошка к жидкости. Смешение вручную затем осуществляли в течение 30 секунд с помощью металлического шпателя, после чего продукт закрывали и оставляли выдерживаться. Периодически оценивали консистенцию продукта, и определяли время пастообразования, рабочее время и время схватывания. Результаты представлены в таблице 8.

мин:сек

мин:сек

В таблице 8 показано, что количество ускорителя DMPT обладает незначительным влиянием на время пастообразования, однако увеличение количества приводит к укорочению продолжительности рабочего времени и времени схватывания.

В примерах 18 и 19 продемонстрировано, насколько может изменяться Z-средний размер получаемых эмульсионной полимеризацией микрочастиц.

Пример 18

В этом примере показано, что относительно большого Z-среднего размера получаемых эмульсионной полимеризацией микрочастиц можно достичь, уменьшая количество используемого эмульгатора, представляющего собой диоктилсульфосукцинат натрия (торговая марка: Aerosol™ OT).

В пятилитровую круглодонную стеклянную колбу, оснащенную трубкой для подачи азота, холодильником и лопастной мешалкой из нержавеющей стали с электрическим приводом, помещают 2,0 литра деионизированной воды. Воду нагревают до температуры 80°С с помощью электрического колбонагревателя с электронным управлением при перемешивании со скоростью 300 мин-1. Поток азота пропускают через паровое пространство колбы над поверхностью жидкости.

Приготавливают мономерную смесь, содержащую 1000 г метилметакрилата (содержащего 5 ч/млн ингибитора Topanol A), 1,85 г 1-додекантиола и 1,34 г Aerosol™ OT с активностью 75%.

После установления температуры воды на 80°С приготавливают полимерную затравку (стадия 1), добавляя 100 г мономерной смеси в колбу с последующим введением 10 миллилитров 2%-ного (вес.) раствора персульфата калия в деионизированной воде. Происходящему в результате полимеризации выделению тепла позволяют ослабнуть (приблизительно 30 минут), и температура содержимого реактора вновь становилась равной 80°С.

Затем полимерное ядро наращивают на полимерных затравочных частицах (стадия 2), сначала добавляя в колбу 20 миллилитров 2%-ного (вес.) раствора персульфата калия в деионизированной воде с последующим непрерывным введением 700 г мономерной смеси приблизительно в течение 75 минут с помощью перистальтического насоса. Реакции позволяют протекать в течение дальнейших пятнадцати минут после завершения введения мономерной смеси, температуру которой устанавливали равной 80°С.

В остающихся 200 г мономерной смеси при комнатной температуре 20-23°С непосредственно перед использованием растворяют 28,0 г дибензоилпероксида (ВРО) с активностью 75%.

Содержащую ВРО оболочку затем наращивают на ядре (стадия 3), сначала добавляя в колбу 10 миллилитров 2%-ного (вес.) раствора персульфата калия в деионизированной воде с последующим непрерывным введением остающейся мономерной смеси, содержащей добавленный ВРО, приблизительно в течение 25 минут с помощью перистальтического насоса. Реакции позволяют протекать в течение дальнейших пятнадцати минут после завершения добавления мономерной смеси, температуру которой устанавливали равной 80°С.

Затем получающуюся в результате эмульсию охлаждают до температуры ниже 40°С и фильтруют через сетчатый фильтр с размером отверстий 150 микрон. Величину Z-среднего размера частиц в получающейся в результате эмульсии определяют с помощью анализатора частиц Malvern Zetasizer nano series S, и, как обнаружено, она составляет 437 нм.

Данную эмульсию выделяют в виде порошка, высушивая способом распылительной сушки согласно способу по примеру 1, и определяют размер частиц (d10, d50, d90), измеряемый с помощью анализатора размера частиц Malvern 2000, приведенную вязкость (RV) (дл/г) в хлороформе (1%-ный (вес.) раствор), молекулярную массу, измеряемую методом гель-проникающей хроматографии (GPC), а также содержание (весовые %) остаточного дибензоилпероксида, измеряемое посредством титрования.

Величины d10, d50, d90 представляют собой стандартные «процентильные» показания, получаемые в результате анализа размера частиц. Величина d50 представляет собой размер в микронах, при котором 50% частиц в образце являются меньшими по размеру, а 50% являются большими по размеру. Величина d10 представляет собой размер частиц, при котором 10% частиц образца обладают меньшим размером. Величина d90 представляет собой размер частиц, при котором 90% частиц образца обладают меньшим размером.

Результаты определения характеристик сведены в таблицу 10.

Пример 19