Изобретение относится к устройству для выравнивания вращательно управляемых элементов, например вальцов или валов, для которых стремятся добиться синхронного вращения, а также соответствующая пара вальцов. Подобное устройство необходимо, например, для процессов тиснения с использованием пар вальцов, в котором на первом вальце имеется положительная гравировка (патрица), а на втором - отрицательная гравировка (матрица). Для предотвращения повреждения вальцов или для достижения высококачественных и воспроизводимых результатов тиснения должно быть обеспечено, что вальцы радиально и аксиально установлены в точно заданном положении относительно друг друга. К этому относится предварительная установка расстояния между вальцами (так называемого зазора между вальцами) для того, чтобы придать подвергающемуся тиснению материалу требуемую толщину тиснения, но при этом не подвергать материалу слишком сильному сжатию, или даже разрушению.

Устройства для тиснения, так называемые рамы для тиснения или кассеты, известны из DE 29716031 U1. В случае этих устройств привод пары вальцов осуществляется с использованием пары зубчатых колес, которая точно согласована с длиной окружности вальцов для тиснения. Поэтому для соблюдения упомянутых выше малых допусков при предварительной установке обоих вальцов абсолютно необходимо, чтобы пара зубчатых колес была согласована с используемой парой вальцов. Часто зубчатое колесо имеет составную конструкцию и, тем самым, позволяет изменять зазор между зубьями приводного механизма.

В случае известных из уровня техники кассет для тиснения необходимо при каждой замене вальцов выравнивать зубчатые колеса, а также вручную устанавливать зазор между зубьями. При каждой замене пары вальцов, при которой диаметр устанавливаемых вальцов отличается от диаметра использовавшихся пар вальцов, должен быть, таким образом, выбран соответствующий согласованный комплект зубчатых колес, так как каждая пара зубчатых колес перекрывает лишь узкий заданный диапазон диаметров вальцов.

У известных каландров для тиснения с одной парой вальцов, состоящих из патрицы и матрицы, предварительная установка обоих вальцов в аксиальном и радиальном направлении, как правило, выполняется монтажником. При этом пара вальцов подвергается предварительной визуальной юстировке с последующей тонкой юстировкой с использованием пробных полосок. Допуски юстировки находятся в пределах 1/100 мм. Эта работа может выполняться только специалистом, обученным работе с соответствующим типов каландров, так как в случае ошибки в юстировке пара вальцов при работе будет сразу же разрушена.

Для упрощения предварительной установки пар вальцов DE 10111025 A1 описывает способ бесконтактной предварительной установки, а также используемые для этого вальцы для тиснения. Данный способ предполагает, что для аксиального выравнивания пары вальцов для тиснения на каждом из вальцов имеется по меньшей мере одна маркировка, которая находится на боковой поверхности вальца для тиснения и положение которой четко определено относительно находящейся на поверхности гравировки. Далее, для радиального выравнивания обоих вальцов по меньшей мере на одной торцевой поверхности каждого из вальцов имеется по меньшей мере еще одна маркировка, при этом положение этой дополнительной маркировки четко определено относительно находящейся на поверхности гравировки. В заключение происходит настройка пар вальцов путем того, что оба вальца перемещаются относительно друг друга при сохранении параллельности их боковых поверхностей и предотвращении контакта между боковыми поверхностями до тех пор, пока все описанные выше маркировки на первом и втором вальцах не окажутся на одной прямой, и пока не будет установлен заданный зазор между вальцами.

Однако, описанный выше способ установки зазора между вальцами требует, чтобы на боковой и торцевой поверхности каждого обоих вальцов имелась по меньшей мере одна маркировка. Предпочтительно, на боковой поверхности каждого вальца должны иметься по меньшей мере две маркировки, при этом выравнивание заключается в том, что соответствующие друг другу пары маркировок устанавливают так, чтобы они находились на одной прямой. В соответствии с DE 10111025 А1, последний описанный шаг осуществляется с использованием оптического обнаружения маркировок или подключенной системы обработки изображений.

Таким образом, известным из современного состояния техники устройствам присущ недостаток, заключающийся в том, что для достижения настоятельно необходимой для обеспечения надежной работы точности выравнивания требуется большое число маркировок. Кроме того, известные устройства всегда предусматривают наличие маркировок как на боковой поверхности вальцов, так и по меньшей мере на одной торцевой поверхности для того, чтобы добиться требуемого выравнивания пар вальцов, как в аксиальном, так и в радиальном направлениях. Это обуславливает, как правило, потребность в двух считывающих устройствах, одно для считывания маркировок на боковой поверхности и одно для считывания маркировок на одной из торцевых поверхностей. Кроме того, необходимая обработка и анализ данных изображений влечет за собой большие затраты на обработку данных.

Таким образом, задачей изобретения является разработка устройства для регулировки радиального и аксиального положения пары вальцов и пригодных для этого устройства пар вальцов, у которых отсутствуют вышеперечисленные недостатки. Устройство согласно изобретению должно предусматривать лишь минимальное число маркировок и считывающих устройств при обеспечении необходимой для работы точности настройки.

Эта задача согласно изобретению решена посредством пары вальцов согласно п.1 формулы изобретения. В п.8 дается определение устройства для настройки пар вальцов с использованием пар вальцов согласно изобретению. Предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов формулы изобретения.

В случае пар вальцов согласно изобретению для тиснения лентообразного материала предусмотрено, что по меньшей мере один из вальцов имеет по меньшей мере две маркировки на боковой поверхности вальца, из которых две маркировки имеют между соответственно протяженностью угол а при 0<а<90°. При этом маркировки размещаются в зависимости от рисунка тиснения, так что после обнаружения маркировок можно с требуемой точностью сделать вывод об аксиальном и радиальном положении соответствующего вальца.

Каждая маркировка имеет по меньшей мере две протяженности, а если они гравированные, то три протяженности. В случае гравированной маркировки одна протяженность является глубиной гравировки, в то время как две остальных протяженности простираются по боковой поверхности вальцов. В случае симметричных маркировок указанные протяженности проходят параллельно осям симметрии соответствующей маркировки.

В одном предпочтительном варианте осуществления оба вальца имеют точно две маркировки, которые расположены под углом α=45°. Поскольку у пары вальцов согласно изобретению все маркировки находятся на боковой поверхности соответствующего вальца, то контрольные маркировки могут гравироваться на поверхности вальцов одновременно с гравировкой рисунка тиснения за одну установку, благодаря чему обеспечивается точное позиционирование относительно гравировки тиснения. Еще одним преимуществом того факта, что все маркировки находятся на боковой поверхности, является возможность считывания или обнаружения их посредством одного единственного измерительного прибора.

В другом варианте осуществления по меньшей мере одна маркировка по меньшей мере участками имеет проходящее параллельно оси вальца окраймление. Для анализа маркировок предусмотрены только бесконтактные средства, такие как фотоячейки, лазеры, ультразвуковые датчики, индуктивные датчики или воздушные датчики. Связанное с этим увеличенное боковое расстояние между датчиком и вальцом для тиснения обуславливает меньшую опасность загрязнения в процессе тиснения.

В случае упомянутого выше варианта осуществления с одной маркировкой, которая имеет проходящее по меньшей мере участками параллельно оси вальца окраймление, определение положения происходит за счет того, что проходящее по меньшей мере участками параллельно оси вальца окраймление является базовой точкой для выравнивания соответствующего вальца в радиальном направлении, в то время как наклоненная под углом а маркировка, предпочтительно с а=45°, является критерием для осевого положения того же вальца. Обе маркировки могут находиться непосредственно рядом друг с другом, за счет чего становится возможным более быстрое считывание обеих маркировок, однако они могут находиться и на большем расстоянии друг от Друга.

Обнаружение маркировок с помощью вышеупомянутых средств основывается на анализе контрастности отраженного измерительного сигнала, которая увеличивается, когда измерительный сигнал при вращающемся вальце попадает на окраймление. Как правило, это связано с тем, что у отраженного сигнала по меньшей мере кратковременно, происходит ярко выраженная флуктуация интенсивности. Поэтому при измерении маркировок согласно изобретению их ширина и глубина не имеют значения, поскольку измерение осуществляется лишь посредством обнаружения кромок и связанного с этим градиента отражения измерительного сигнала. В предпочтительном варианте осуществления с выгравированными маркировками окраска маркировок с целью достижения оптического контраста не требуется. Вдобавок, в случае пары вальцов согласно изобретению отсутствует необходимость в измерительной системе, работающей с изображениями. Предпочтительно, обнаружение выгравированных маркировок в форме отфрезерованных канавок происходит лазерным способом измерения, при этом и в этом случае нет необходимости в обработке изображения, созданного лазерным датчиком.

Устройство для установки пар вальцов согласно изобретению имеет по меньшей мере одно считывающее устройство, по меньшей мере одно установочное устройство, и по меньшей мере одно устройство анализа данных и управления. Считывающее устройство позволяет выполнять бесконтактное считывание маркировок по меньшей мере на одном вальце с помощью одного из вышеперечисленных средств, при этом каждое считывающее устройство выполнено для того, чтобы считывать все маркировки точно одного вальца. Установочное устройство служит для выравнивания по меньшей мере одного закрепленного вальца по меньшей мере в аксиальном и радиальном направлении. Устройство анализа данных и управления сначала определяет на основании сигналов считывающего устройства положение вальца в аксиальном и радиальном направлении. В соответствии с полученными результатами оно направляет управляющий сигнал установочному устройству для того, чтобы оказать корректирующее воздействие на соответствующий валец.

Предпочтительно, в описанном выше устройстве используются вальцы, которые оба имеют соответственно две маркировки. Тогда, подобное устройство имеет пару считывающих устройств и пару установочных устройств, и при этом каждое установочное устройство соотнесено точно с одним вальцом. Подобное устройство позволяет определять точное выравнивания вальцов независимо друг от друга и устанавливать их по отношению друг с другом соответственно по отдельности в соответствии с определенной ориентацией.

Непосредственно после установки пары вальцов они, как правило, установлены без какой-либо ориентировки, следствием чего является то, что нанесенные маркировки не находятся в непосредственной близости к зоне, в которой они могут быть считаны имеющимися в распоряжении считывающими устройствами. Однако для того, чтобы сделать это возможным, устройство анализа данных и управления одного целесообразного варианта выполнения предварительно настроено так, что оно заставляет вальцы вращаться перед их непосредственным сближением и ориентацией до тех пор, пока не произойдет по меньшей мере однократный анализ данных всех маркировок.

Оказалось целесообразным, если устройство анализа данных и управления во время процесса установки, а также в предписанном режиме работы пары вальцов путем повторяющегося получения сигналов от считывающего устройства выполняет проверку на правдоподобие за счет повторяющегося определения взаимного положения обоих вальцов в аксиальном и радиальном направлении, и, при необходимости, посылает корректирующий управляющий сигнал установочному устройству. Это активное регулирование ориентации вальцов возможно и в процессе производства, предотвращая тем самым разъюстировку, которая может привести к снижения качества результатов тиснения или даже к повреждению вальцов.

Для дальнейшего улучшения результатов тиснения один из вариантов выполнения устройства согласно изобретению дополнительно предусматривает гидравлическое регулирование люфта радиального подшипника вальцов для тиснения с целью уменьшения вибрации вальцов. При этом регулирование люфта подшипников происходит предпочтительно путем контроля температуры каждой опоры подшипника.

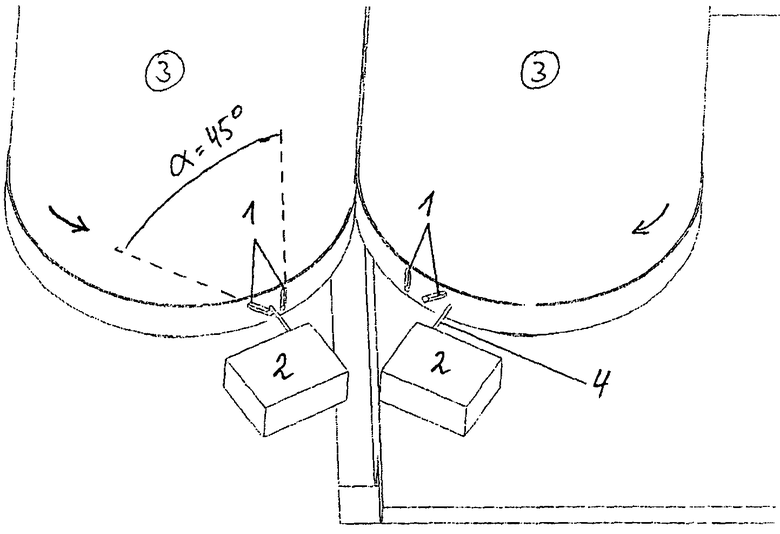

Другие детали изобретения представлены на фигуре с помощью схематически показанных примеров выполнения. При этом на чертеже показан вид в перспективе устройства согласно изобретению с использованием пары вальцов согласно изобретению.

На чертеже показана пара вальцов согласно изобретению, у которой каждый из вальцов имеет пару маркировок 1. Каждая пара маркировок 1 состоит из первой маркировки 1, которая проходит параллельно оси вальца, и второй маркировки 1, которая наклонена по отношению в первой маркировке на угол α между 0° и 90°, в данном случае α=45°. Маркировки располагаются в аксиальном направлении на краю первого и второго вальцов 3 на их боковой поверхности. Это делает возможным легкое считывание маркировок 1 с помощью первого и второго считывающих устройств 2, которые соответственно расположены относительно поверхности вальца, и, тем самым, маркировки, на некотором расстоянии, которое может быть выбрано в значительной степени произвольно. Бесконтактное считывание маркировок 1 в представленном примере осуществляется с помощью лазерного луча 4. В зависимости от выбранного направления вращения обнаруживаются сначала маркировки, расположенные параллельно оси вальцов, или маркировки, расположенные под углом. При показанном на фигуре направлении вращения сначала будут обнаружены маркировки 1, ориентированные параллельно оси вальцов, так что при постоянной угловой скорости вращения вальцов 3 сначала из временного сдвига между моментами обнаружения расположенной параллельно оси вальца маркировки 1 на первом вальце 3 и соответствующей маркировки на втором вальце 3 с помощью подключенных к считывающим устройствам 2 устройств анализа данных и управления можно сделать вывод о необходимом воздействии на предусмотренные для выравнивания вальцов 3 установочные устройства с целью обеспечения требуемого синхронного вращения.

Когда синхронное вращение вальцов достигнуто, то в дальнейшем можно из временного сдвига между обнаружением маркировки 1, расположенной параллельно оси вальца, и обнаружением маркировки 1, расположенной под углом на том же вальце 3, сделать вывод о положении соответствующего вальца 3 в аксиальном направлении для того, чтобы можно было снова предпринять соответствующие меры по дополнительной юстировке с помощью устройства анализа данных и управления и соответствующего установочного устройства. Как уже было описано, для определения упомянутых временных сдвигов крайне важным является обнаружение кромок маркировок, которые при вращении проходят первыми мимо считывающего устройства. Выгравированные маркировки геометрически выполнены идентичными, то есть имеют идентичные протяженности, хотя они ориентированы по-разному, а именно, под углом α=45° между соответственно протяженностью первой и второй маркировок.

Раскрытые в вышеописанном описании, на рисунке, а также в формуле изобретения признаки изобретения могут быть существенными для осуществления изобретения как по отдельности, так и в любых сочетаниях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2682059C1 |

| ВЫГРАВИРОВАННЫЙ МОДУЛИРОВАННЫЙ КОМПОНЕНТ | 2021 |

|

RU2834983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ | 1997 |

|

RU2183558C2 |

| УЗЕЛ ПОЛИГРАФИЧЕСКОЙ МАТРИЦЫ И ОПОРНОЙ ПЛАСТИНЫ | 2005 |

|

RU2375195C2 |

| МАРКИРОВКА ОБЪЕКТОВ, СПОСОБ ИЗГОТОВЛЕНИЯ И АУТЕНТИФИКАЦИИ | 2020 |

|

RU2798086C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ МАРКИРОВКИ ЦЕННЫХ БУМАГ | 2005 |

|

RU2372205C2 |

| ЭЛЕМЕНТ ЗАЩИТЫ С УЗОРОМ, ВЫПОЛНЕННЫМ СПОСОБОМ ГЛУБОКОЙ ПЕЧАТИ | 2007 |

|

RU2417899C2 |

| НОСИТЕЛЬ ДАННЫХ, СНАБЖЕННЫЙ РИСУНКОМ, ВЫПОЛНЕННЫМ ПОСРЕДСТВОМ МЕТАЛЛОГРАФСКОЙ ПЕЧАТИ | 2008 |

|

RU2488491C2 |

| НОСИТЕЛЬ ДАННЫХ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2407651C2 |

| МАРКИРОВКА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И НОСИТЕЛЬ ИНФОРМАЦИИ | 2006 |

|

RU2414747C2 |

Изобретение относится к устройству пары вальцов для тиснения лентообразного материала, которая состоит из патрицы и матрицы, расположенных при работе в заданных аксиальном и радиальном положениях с образованием зазора между вальцами. По меньшей мере один из вальцов имеет по меньшей мере две маркировки на его боковой поверхности, из которых две маркировки между соответственно одной протяженностью имеют угол α при 0<α<90°, и при этом маркировки расположены в зависимости от рисунка тиснения. Технический результат - обеспечение возможности уменьшения числа маркировок и считывающих устройств при настройке вальцов для работы с необходимой точностью. 2 н. и 13 з.п. ф-лы, 1 ил.

1. Пара (3) вальцов для тиснения лентообразного материала, состоящая из патрицы и матрицы, которые при работе расположены в заданных аксиальном и радиальном положениях с образованием зазора между вальцами, отличающаяся тем, что по меньшей мере один из вальцов (3) имеет по меньшей мере две маркировки (1) на его боковой поверхности, из которых две маркировки (1) между соответственно одной протяженностью имеют угол α при 0<α<90°, и при этом маркировки (1) расположены в зависимости от рисунка тиснения.

2. Пара (3) вальцов по п.1, отличающаяся тем, что маркировки (1) расположены под углом α=45°.

3. Пара (3) вальцов по п.1 или 2, отличающаяся тем, что оба вальца (3) имеют точно две маркировки (1).

4. Пара (3) вальцов по п.1 или 2, отличающаяся тем, что маркировки (1) являются выгравированными канавками.

5. Пара (3) вальцов по п.3, отличающаяся тем, что маркировки (1) являются выгравированными канавками.

6. Пара (3) вальцов по п.1, отличающаяся тем, что маркировки (1) создают оптический контраст на боковой поверхности вальца (3).

7. Пара (3) вальцов по п.4, отличающаяся тем, что выгравированные маркировки (1) окраймлены четко выраженной кромкой на переходе от боковой поверхности к маркировке (1).

8. Пара (3) вальцов по п.1, отличающаяся тем, что по меньшей мере одна маркировка (1) по меньшей мере участками имеет проходящее параллельно оси вальца окраймление.

9. Устройство для установки пары вальцов (3) с использованием пары вальцов (3) по одному из предшествующих пунктов, имеющее:

- по меньшей мере одно считывающее устройство (2) для бесконтактного считывания маркировки (1) по меньшей мере на одном вальце (3), при этом каждое считывающее устройство (2) выполнено для того, чтобы считывать все маркировки (1) точно одного вальца (3),

- по меньшей мере одно установочное устройство для выравнивания по меньшей мере одного закрепленного вальца (3) как в аксиальном, так и в радиальном направлениях,

- устройство анализа данных и управления, которое на основании сигнала по меньшей мере одного считывающего устройства (2) определяет положение по меньшей мере одного из вальцов (3) в аксиальном и радиальном направлениях и, в соответствии с определением посылает управляющий сигнал установочному устройству.

10. Устройство по п.9 с использованием пары вальцов (3), в которой каждый валец (3) имеет соответственно две маркировки (1), отличающееся наличием двух считывающих устройств (2) и двух установочных устройств, при этом каждое установочное устройство соотнесено точно с одним вальцом (3).

11. Устройство по одному из пп.9 или 10, отличающееся тем, что устройство анализа данных и управления заставляет вальцы (3) вращаться до тех пор, пока не произойдет по меньшей мере однократный анализ данных всех маркировок (2).

12. Устройство по п.9, отличающееся тем, что считывающее устройство (2) имеет направленный световой луч, лазер, фотоячейку, ультразвуковой датчик, индуктивный датчик или воздушный датчик.

13. Устройство по п.9, отличающееся тем, что устройство анализа данных и управления как во время процесса установки, так и в предписанном режиме работы пары (3) вальцов при повторяющемся получении сигналов измерения от считывающего устройства (2) выполняет проверку на правдоподобие за счет повторяющегося определения относительного выравнивания обоих вальцов (3) в аксиальном и радиальном направлении по отношению друг к другу и, при необходимости, посылает корректирующий управляющий сигнал установочному устройству.

14. Устройство по п.9, имеющее, кроме того, устройство гидравлического регулирования люфта радиального подшипника вальца для уменьшения вибрации вальца (3).

15. Устройство по п.14, в котором регулировка люфта подшипника происходит путем контроля температуры каждой опоры подшипника.

| DE 10111025 A1, 12.09.2002 | |||

| WO 2005018937 A1, 03.03.2005 | |||

| Установка для термической обработки изделий в вакууме | 1972 |

|

SU456005A1 |

| US 5406705 A, 18.04.1995. | |||

Авторы

Даты

2014-01-10—Публикация

2009-11-26—Подача