ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к виброустойчивой рукоятке ручного механизированного инструмента, такого как молоток и бурильный молоток.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Ручной электрический отбойный молоток, имеющий виброустойчивую рукоятку, раскрыт, например, в нерассмотренной выложенной публикации патента Японии № 2005-219195. В этом электрическом отбойном молотке виброустойчивая рукоятка, за которую должен держаться пользователь во время процесса вбивания, прикреплена к корпусу молотка через эластичный элемент для поглощения вибраций. Более конкретно, в виброустойчивой рукоятке один (нижний) конец зажимной части в ее продольном направлении прикреплен к задней части корпуса молотка так, что она может вращаться относительно корпуса молотка на шарнире в осевом направлении наконечника, а другой (нижний) конец соединен с задней частью корпуса молотка через эластичный элемент.

В вышеописанной вращающейся виброустойчивой рукоятке, которая поддерживается посредством шарнира для относительного вращения, эластичный элемент деформируется, приобретая аркообразную форму, вокруг шарнира. Следовательно, если сделать попытку получить желаемый эффект защиты от вибраций путем приближения направления деформации эластичного элемента к осевому направлению наконечника молотка, расстояние между шарниром и эластичным элементом возрастает, что приводит к увеличению размера рукоятки в вертикальном направлении. Следовательно, такая вращающаяся виброустойчивая рукоятка не подходит для применения к относительно маленьким механизированным инструментам. Этот вопрос требует дополнительного улучшения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Следовательно, задачей настоящего изобретения является обеспечение технологии, которая способствует уменьшенному размеру виброустойчивой рукоятки ручного механизированного инструмента.

Для решения вышеописанной проблемы в предпочтительном варианте воплощения согласно настоящему изобретению ручной механизированный инструмент, который прямолинейно приводит в движение наконечник с тем, чтобы последний выполнял заданное действие на обрабатываемой детали, включающий корпус механизированного инструмента, имеющий конечную область, к которой может быть присоединен наконечник, и рукоятку, расположенную на задней части корпуса механизированного инструмента на стороне, противоположной наконечнику, и предназначенную для удержания пользователем. “Ручной механизированный инструмент” обычно может представлять собой молоток, который выполняет процесс вбивания на обрабатываемой детали ударяющим движением наконечника в направлении его оси. Дополнительно, он может включать бурильный молоток и режущий механизированный инструмент, такой как ножовочный станок и лобзик.

Согласно предпочтительному варианту воплощения ручного механизированного инструмента по настоящему изобретению рукоятка соединена с корпусом механизированного инструмента через эластичный элемент и может скользить относительно корпуса механизированного инструмента в осевом направлении наконечника. Дополнительно, корпус механизированного инструмента имеет выступающую область, которая продолжается к нижней области рукоятки и принимает скользящее движение рукоятки. “Эластичный элемент” по настоящему изобретению обычно представляет собой пружину или резину. Структура, в которой выступающая область принимает скользящее движение рукоятки, соответственно включает структуру, в которой плоские поверхности скользят, соприкасаясь, друг относительно друга, скользящую структуру, образованную выемкой, продолжающейся в осевом направлении наконечника, и выступом, который зацеплен с выемкой, и скользящую структуру, образованную щелью, продолжающейся в осевом направлении наконечника, и стержнеподобным элементом, который вставлен в щель.

В настоящем изобретении рукоятка упругим образом соединена с корпусом механизированного инструмента, так что она может скользить относительно корпуса механизированного инструмента в осевом направлении наконечника. Следовательно, эластичный элемент может поглощать вибрации с помощью линейной деформации в осевом направлении наконечника, так что эффективность поглощения вибраций эластичным элементом может быть улучшена. Дополнительно, при конструкции, в которой рукоятка прямолинейно двигается относительно корпуса механизированного инструмента, в отличие от известной вращающейся рукоятки, вертикальная длина рукоятки не ограничивается, так что размер рукоятки может быть уменьшен. Дополнительно, в настоящем изобретении при конструкции, в которой корпус механизированного инструмента имеет выступающую область, которая продолжается к нижней области рукоятки и принимает скользящее движение рукоятки, последняя может стабильно поддерживаться.

Согласно дополнительному варианту воплощения ручного механизированного инструмента по настоящему изобретению рукоятка включает зажимную часть, которая продолжается в вертикальном направлении поперечно осевому направлению наконечника, верхнюю и нижнюю ручки, которые продолжаются от выступающих концов зажимной части в осевом направлении наконечника, и поперечную часть, которая соединяет выступающие концы верхней и нижней ручек, так что рукоятка выполнена в виде замкнутой рамной структуры. Согласно настоящему изобретению обеспечение такой замкнутой рамной структуры может увеличить жесткость рукоятки. Следовательно, эта структура эффективна для предотвращения повреждения рукоятки в случае падения механизированного инструмента.

Согласно дополнительному варианту воплощения ручного механизированного инструмента по настоящему изобретению область торцевой поверхности рукоятки, которая параллельна осевому направлению наконечника, имеет скользящую поверхность, которая может скользить относительно корпуса механизированного инструмента. “Область торцевой поверхности рукоятки” в настоящем изобретении представляет собой области торцевой поверхности ручек и поперечной части. Согласно настоящему изобретению снабжение области торцевой поверхности рукоятки скользящей поверхностью, которая может скользить относительно корпуса механизированного инструмента, может уменьшить дребезжание в латеральном направлении, поперечном скользящей поверхности. В результате относительное движение рукоятки относительно корпуса механизированного инструмента может быть стабилизировано. Дополнительно, даже если жесткость пружины эластичного элемента уменьшена, может быть получен достаточный эффект защиты от вибраций.

Согласно дополнительному варианту воплощения ручного механизированного инструмента по настоящему изобретению скользящая поверхность включает первую скользящую область, продолжающуюся в осевом направлении наконечника, и вторую скользящую область, продолжающуюся в вертикальном направлении поперечно направлению, в котором продолжается первая скользящая область. Первая скользящая область обеспечена на торцевых поверхностях ручек, а вторая скользящая область обеспечена на торцевой поверхности поперечной части. Согласно настоящему изобретению при конструкции, в которой рукоятка имеет первую скользящую область, продолжающуюся в осевом направлении наконечника, и вторую скользящую область, продолжающуюся в вертикальном направлении поперечно осевому направлению наконечника, может быть образована относительно широкая скользящая поверхность, так что может быть дополнительно уменьшено дребезжание рукоятки при движении относительно корпуса механизированного инструмента.

Согласно дополнительному варианту воплощения ручного механизированного инструмента по настоящему изобретению ручной механизированный инструмент дополнительно включает электродвигатель, который приводит в движение наконечник, и блок батарей для подачи питания на электродвигатель. Выступающая область, продолжающаяся к нижней области рукоятки, образует крепежную деталь для блока батарей, к которой с возможностью съема крепится блок батарей. Согласно настоящему изобретению в ручном механизированном инструменте с батарейным питанием, в котором электродвигатель питается от блока батарей, выступающая область, продолжающаяся от корпуса механизированного инструмента, может быть рационально использована в качестве скользящей направляющей области для рукоятки и в качестве крепления для блока батарей.

Согласно дополнительному варианту воплощения ручного механизированного инструмента по настоящему изобретению корпус механизированного инструмента и рукоятка соединены друг с другом через направляющую деталь, в верхнем и нижнем конечных участках рукоятки, причем направляющая деталь позволяет рукоятке скользить относительно корпуса механизированного инструмента в осевом направлении наконечника, при этом предотвращая движение рукоятки относительно корпуса механизированного инструмента в любом направлении за исключением осевого направления наконечника. Согласно настоящему изобретению дребезжание рукоятки может быть уменьшено в вертикальном направлении, а также в боковом направлении, так что дребезжание может быть дополнительно уменьшено.

Согласно дополнительному варианту воплощения ручного механизированного инструмента по настоящему изобретению направляющая деталь включает вогнутую выемку, продолжающуюся в осевом направлении наконечника, и выступ, который зацеплен с вогнутой выемкой для относительного движения, и выступ содержит металлический стержень. Вогнутая выемка образована из материала, отличного от материала металлического стержня. Дополнительно, естественно, один из элементов, вогнутая выемка или выступ, образован на стороне корпуса механизированного инструмента, а другой образован на стороне рукоятки. Предпочтительно, для достижения уменьшения веса, по меньшей мере, сторона, на которой образована выемка, может быть сделана из синтетической пластмассы или алюминиевого сплава. Согласно настоящему изобретению выступ и выемка, которые скользят друг относительно друга, образованы из неоднородных материалов, так что может быть улучшена способность к скольжению.

Другие задачи, признаки и преимущества настоящего изобретения будут без труда поняты после прочтения последующего подробного описания вместе с сопроводительными чертежами и формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

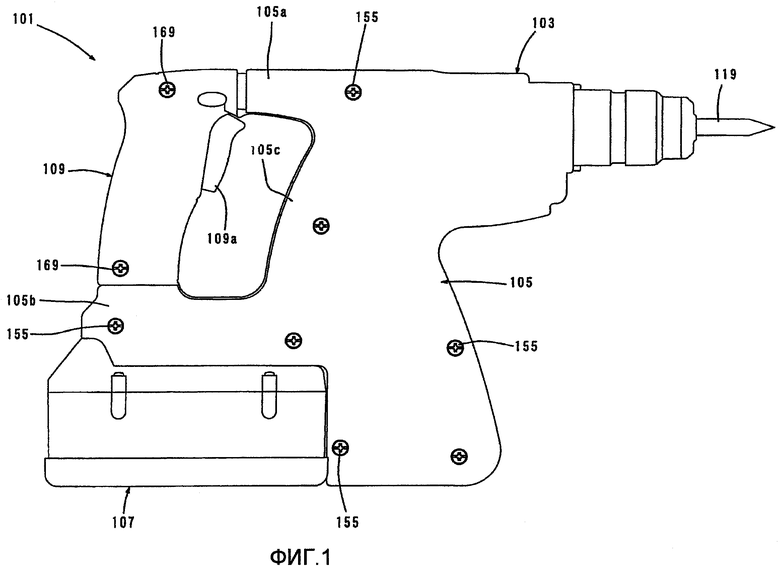

Фиг. 1 является внешним видом, показывающим целостную структуру бурильного молотка с батарейным питанием согласно варианту воплощения настоящего изобретения.

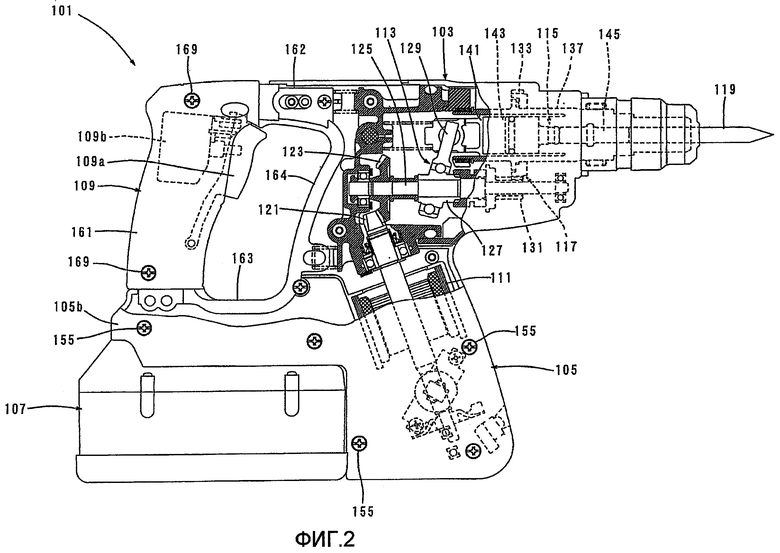

Фиг. 2 является видом сбоку, показывающим внутреннюю структуру бурильного молотка с батарейным питанием пунктиром и частично в разрезе.

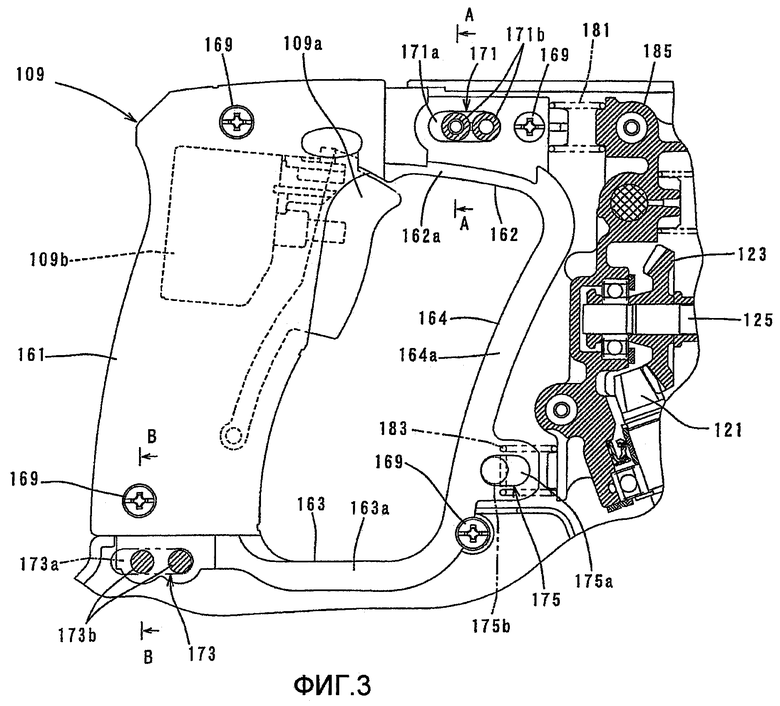

Фиг. 3 показывает виброустойчивую структуру рукоятки в ее исходном состоянии (закрепленном состоянии), в котором рукоятка находится в крайнем заднем положении.

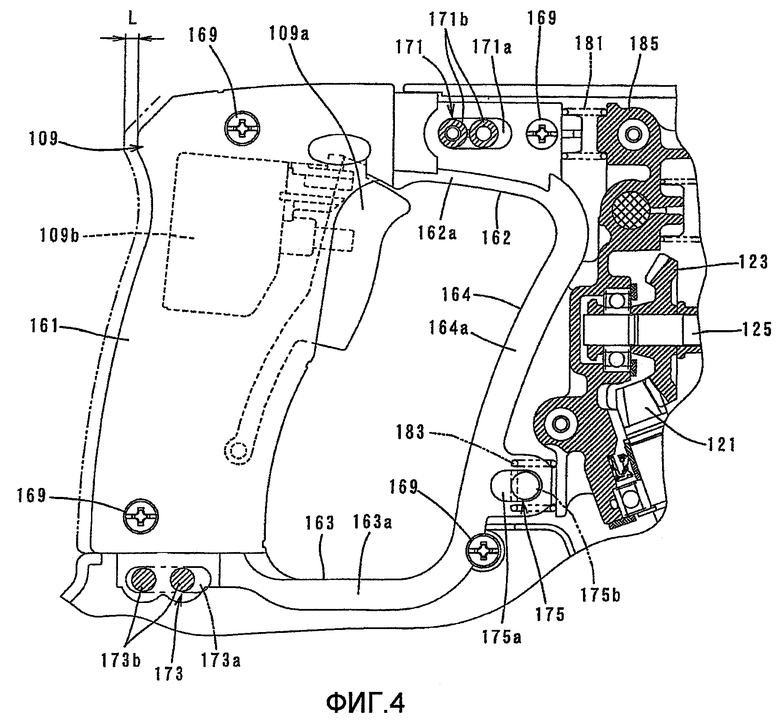

Фиг. 4 показывает виброустойчивую структуру рукоятки в положении максимального смещения, при котором рукоятка находится в крайнем переднем положении (стороне кожуха).

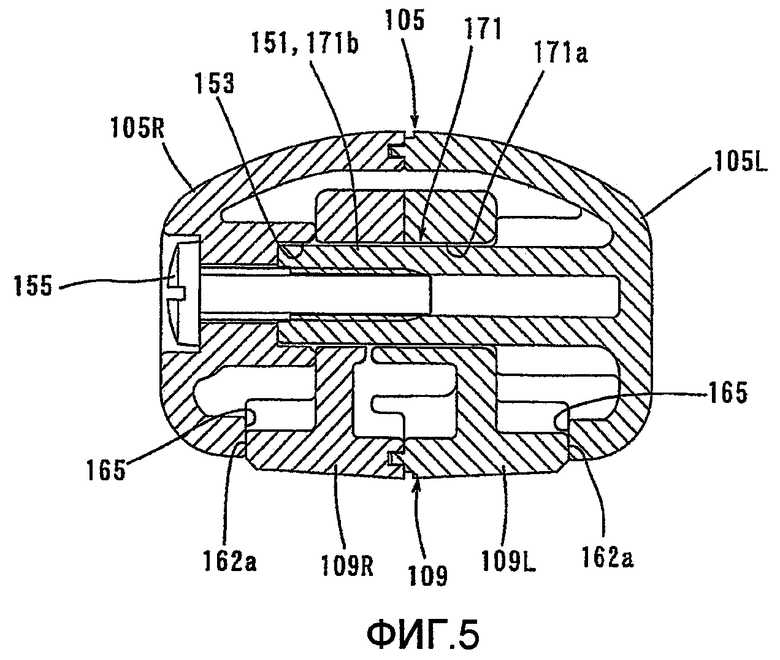

Фиг. 5 является видом сечения вдоль линии А-А на Фиг. 3.

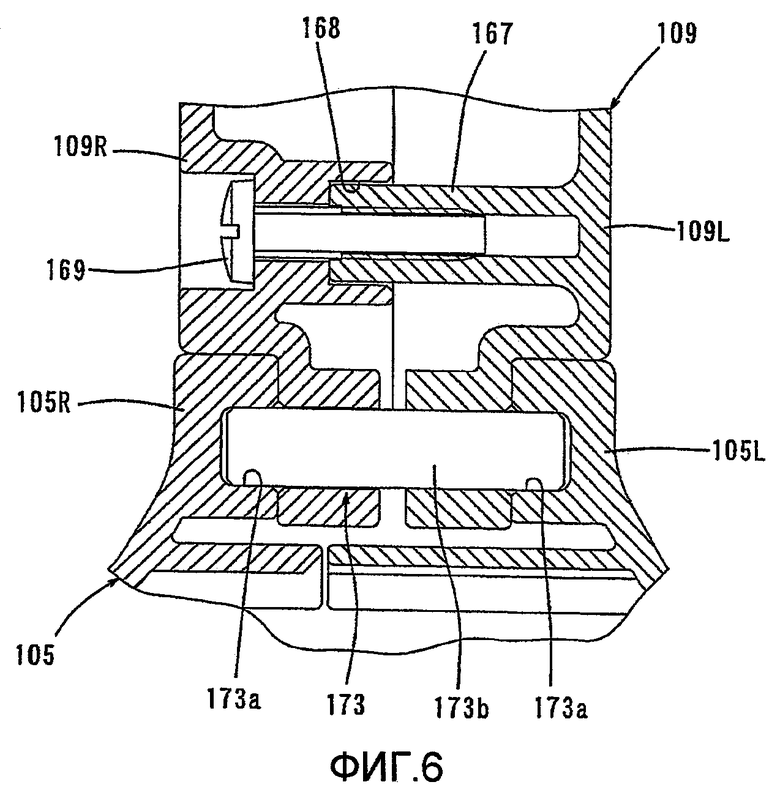

Фиг. 6 является видом сечения вдоль линии В-В на Фиг. 3.

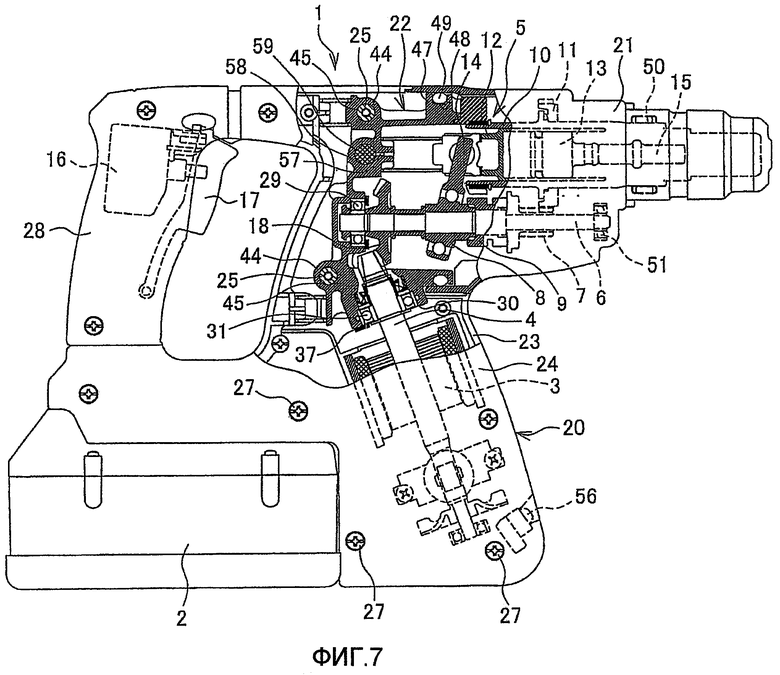

Фиг. 7 является видом, показывающим целостный бурильный молоток.

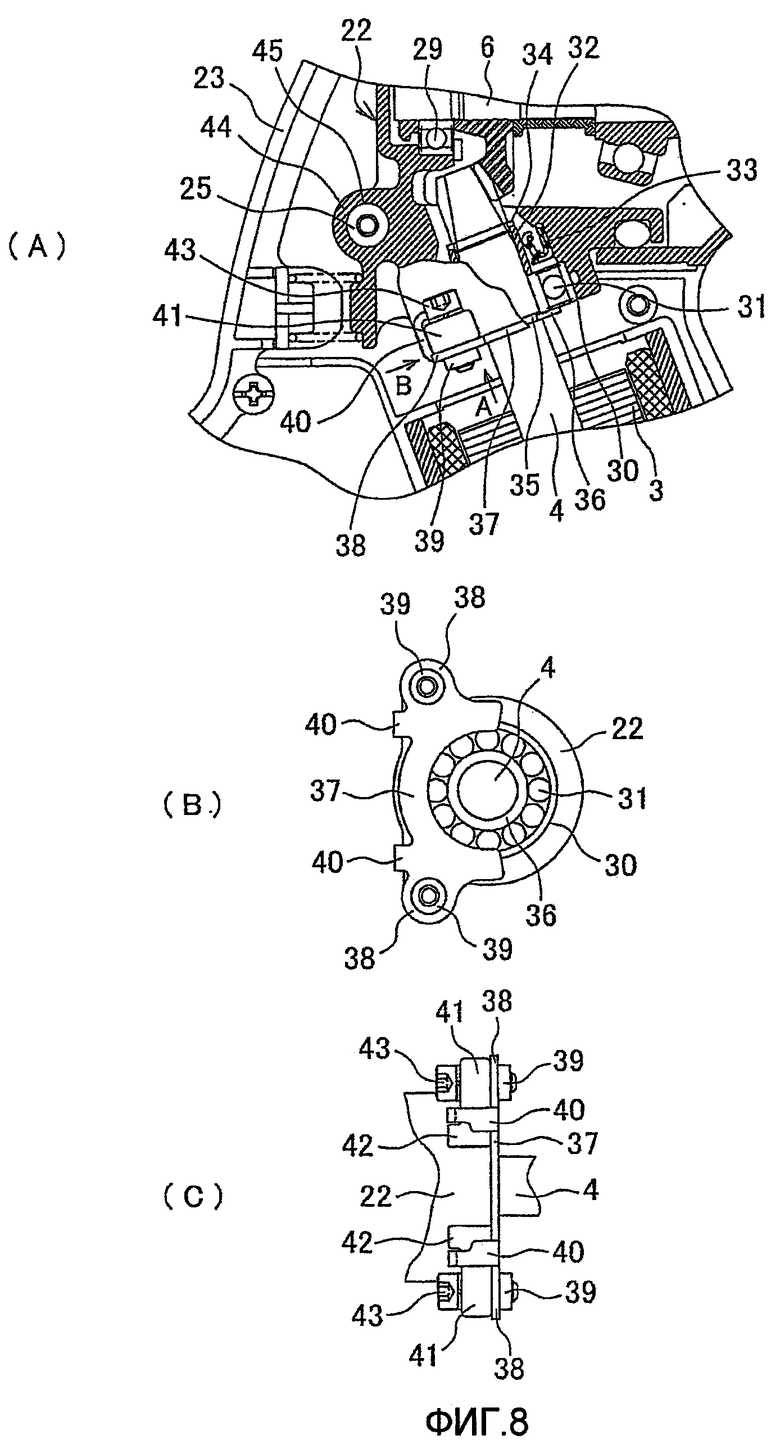

Фиг. 8(А) является видом, иллюстрирующим область выходного вала, Фиг. 8(В) является видом в направлении, показанном стрелкой А, и Фиг. 8(С) является видом в направлении, показанном стрелкой В.

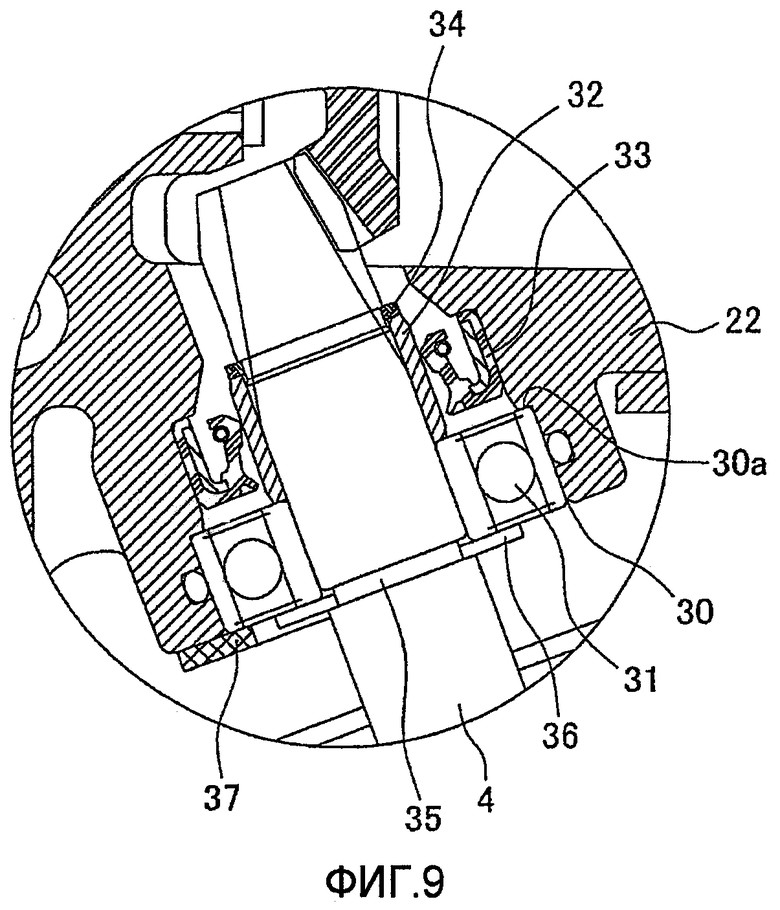

Фиг. 9 является увеличенным видом области выходного вала.

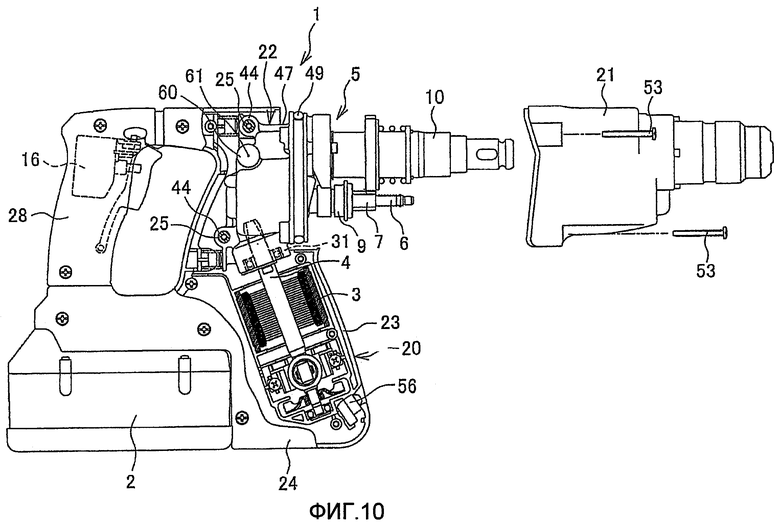

Фиг. 10 является видом, иллюстрирующим положение, в котором передний кожух снят.

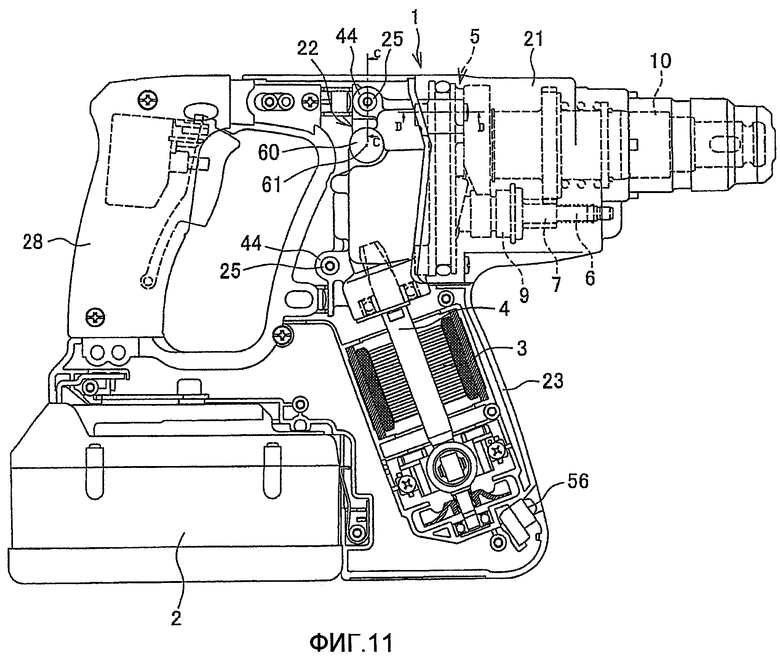

Фиг. 11 является видом, иллюстрирующим положение, в котором правый кожух снят.

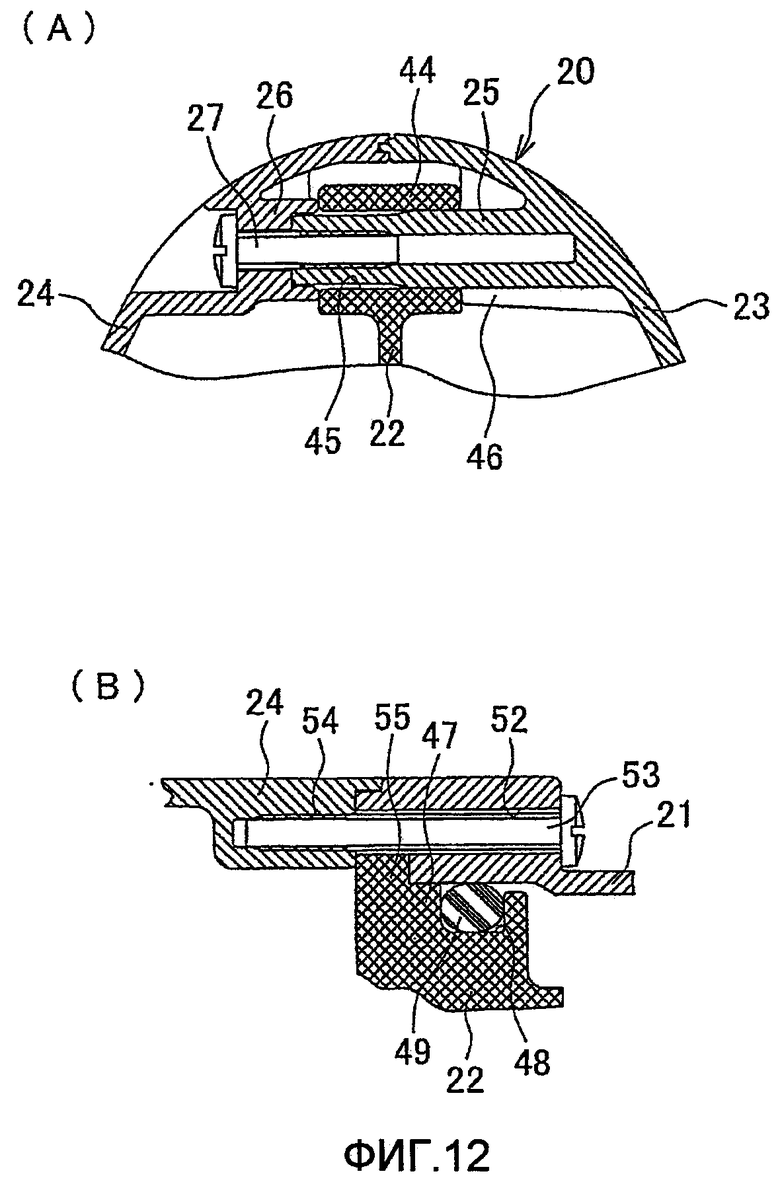

Фиг. 12(А) является видом сечения вдоль линии С-С на Фиг. 11, Фиг. 12(В) является видом сечения вдоль линии D-D на Фиг. 11.

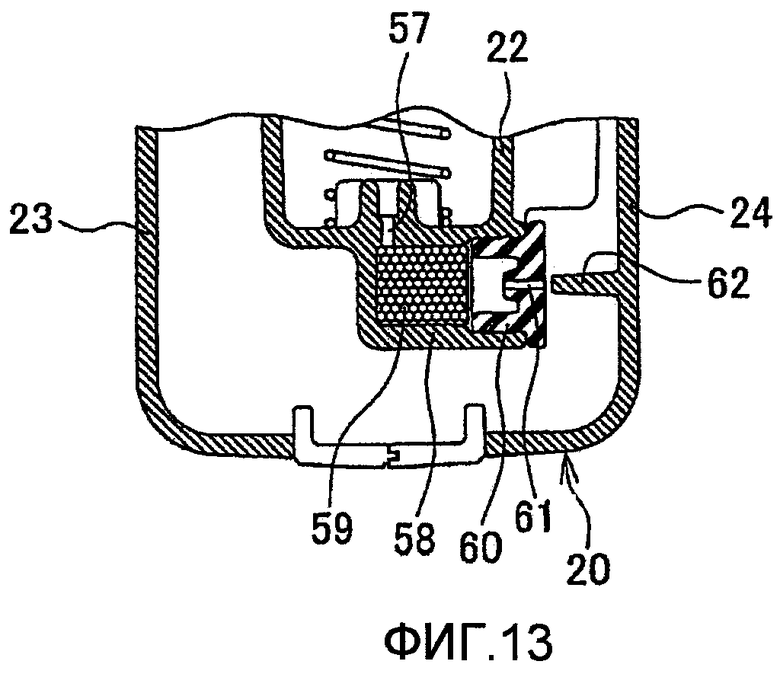

Фиг. 13 является видом сечения, показывающим заднюю крайнюю часть внутреннего кожуха.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Каждый из дополнительных признаков и этапов способа, раскрытых выше и ниже, может быть использован отдельно или вместе с другими признаками и этапами способа для обеспечения и производства улучшенных механизированных инструментов и способа для использования таких механизированных инструментов и применяющихся в них устройств. Показательные примеры настоящего изобретения, использующие многие из этих дополнительных признаков и, совместно с ними, этапов способов, будут далее подробно описаны со ссылкой на чертежи. Это подробное описание направлено только на обучение специалистов в данной области техники дополнительным деталям для воплощения на практике предпочтительных аспектов настоящих идей изобретения и не направлено на ограничение объема изобретения. Только формула изобретения определяет объем заявленного изобретения. Следовательно, сочетания признаков и этапов, раскрытых в последующем подробном описании, могут быть необязательными для воплощения на практике изобретения в самом широком смысле слова и вместо этого приведены только, чтобы подробно описать некоторые показательные примеры изобретения, подробное описание которого будет далее приведено со ссылкой на сопроводительные чертежи.

Показательный вариант воплощения настоящего изобретения описан далее со ссылкой на Фиг. 1-6. В этом варианте воплощения бурильный молоток с батарейным питанием объяснен в качестве показательного примера ручного механизированного инструмента согласно настоящему изобретению. Фиг. 1 показывает целостную структуру бурильного молотка 101 согласно данному варианту воплощения, а Фиг. 2 является видом сбоку, показывающим внутреннюю структуру бурильного молотка 101 с помощью пунктира и частично в разрезе. Как показано на Фиг. 1, бурильный молоток 101 главным образом включает корпус 103, который образует внешнюю оболочку бурильного молотка 101, наконечник 119, с возможностью съема соединенный с концевой областью корпуса 103 через державку 137, рукоятку 109, соединенную с корпусом 103 на стороне, противоположной наконечнику 119, и предназначенную для удержания пользователем, и блок 107 батарей, прикрепленный к обратной стороне корпуса 103. Корпус 103, наконечник 119 и рукоятка 109 являются признаками, которые соответствуют “корпусу механизированного инструмента”, “наконечнику” и “рукоятке”, соответственно, согласно настоящему изобретению. Наконечник 119 удерживается державкой 137 из условия, чтобы он имел возможность совершать возвратно-поступательные движения относительно державки в направлении ее оси и чтобы препятствовать его вращению относительно державки в направлении вдоль окружности. В настоящем воплощении для удобства объяснения стороной наконечника 119 считается передняя сторона, а стороной рукоятки 109 считается задняя сторона.

Как показано на Фиг. 2, корпус 103 главным образом включает кожух 105, который вмещает электродвигатель 111, преобразующий движение механизм 113, ударный механизм 115 и передающий энергию механизм 117. Производимая энергия вращения электромотора 111 соответствующим образом преобразуется в прямолинейное движение преобразующим движение механизмом 113 и передается ударному механизму 115. Затем ударный механизм 115 порождает ударную силу в осевом направлении наконечника 119. Дополнительно, передающий энергию механизм 117 соответствующим образом уменьшает скорость производства энергии вращения электродвигателя 111 и затем передает производимую энергию вращения наконечнику 119. В результате это вызывает вращение наконечника 119 в направлении вдоль окружности. Электродвигатель 119 приводится в действие при включении электрического выключателя 109b нажатием пускового устройства 109а на рукоятку 109.

Электродвигатель 111 расположен в нижней области внутри кожуха 105 и выполнен таким образом, что его ось вращения продолжается наклонно по отношению к вертикальному направлению и поперечно осевому направлению наконечника 119. Преобразующий движение механизм 113 главным образом включает ведущий механизм 121, который вращается электродвигателем 111, ведомый механизм 123, который зацеплен с ведущим механизмом 121 и вращается в вертикальной плоскости, вращающийся элемент 127, который вращается вместе с ведомым механизмом 123 посредством промежуточного вала 125, качающийся элемент в виде качающегося кольца 129, качание которого в осевом направлении наконечника 119 вызывает вращение вращающегося элемента 127, и возбуждающий элемент в виде цилиндрического поршня 141, возвратно-поступательное движение которого вызывает качательное движение качающегося кольца 129. Качающееся кольцо 129 с возможностью вращения поддерживается на вращающемся элементе 127 с помощью подшипника. Вращающийся элемент 127 и качающееся кольцо 129 образуют поворотный механизм.

Цилиндрический поршень 141 имеет закрытый конец (закрытый задний конец). Цилиндрический поршень 141 с возможностью скольжения расположен внутри цилиндрической державки 137, которая расположена коаксиально цилиндрическому поршню 141. Цилиндрический поршень 141 приводится в движение качательным движением (его составляющими в осевом направлении наконечника 119) качающегося кольца 129 и совершает возвратно-поступательные движения вдоль державки 137.

Ударный элемент 115 главным образом включает ударный элемент в виде ударника 143, с возможностью скольжения расположенный внутри ствола цилиндрического поршня 141, и промежуточный элемент в виде ударного стержня 145, который с возможностью скольжения расположен внутри державки 137 и служит для передачи кинетической энергии ударника 143 наконечнику 119. Ударник 143 затем приводится в движение (прямолинейное движение) колебаниями давления воздуха (действием пневмобаллонной пружины) внутри воздушной камеры цилиндрического поршня 141 в результате скользящего движения поршня 141. Ударник 143 затем соударяется (ударяет) с ударным стержнем 145, который с возможностью скольжения расположен внутри державки 137, и передает ударную силу наконечнику 119 через ударный стержень 145. Цилиндрический поршень 141, ударник 143 и ударный болт 145 образуют ударный механизм наконечника.

Передающий энергию механизм 117 главным образом включает первый передаточный механизм 131, который вращается в вертикальной плоскости электродвигателем 111 посредством промежуточного вала 125, и второй передаточный механизм 133, который зацеплен с первым передаточным механизмом 131 и коаксиально установлен на державке 137. Вращательная движущая сила второго передаточного механизма 133 передается державке 137 и затем наконечнику 119, удерживаемому державкой 137.

В сконструированном таким образом бурильном молотке 101 при запуске электродвигателя 111 к наконечнику 119 прикладывается ударная сила в осевом направлении от преобразующего движение механизма 113 через ударный механизм 115, и в это же время к наконечнику 119 также прикладывается момент вращения в направлении вдоль окружности через передающий энергию механизм 117. Таким образом, наконечник 119 выполняет процесс бурения на обрабатываемой детали (бетоне) ударяющим движением в осевом направлении и бурящим движением в направлении вдоль окружности.

Бурильный молоток 101 может соответствующим образом переключаться между режимом вбивания, при котором к наконечнику 119 прикладывается только ударная сила в осевом направлении, и режимом бурильного молотка, при котором к наконечнику 119 прикладываются ударная сила в осевом направлении и момент вращения в направлении вдоль окружности. Эта конструкция не относится непосредственно к настоящему изобретению и, следовательно, не будет описана.

Далее будет описана виброустойчивая структура рукоятки 109 со ссылкой на Фиг. 3-6. Фиг. 3 и 4 показывают виброустойчивую структуру рукоятки 109, а Фиг. 5 и 6 являются видами сечений, взятых вдоль линии А-А и линии В-В на Фиг. 3 соответственно. Как показано на Фиг. 5 и 6, полый кожух 105, образующий корпус 103, включает правую и левую половины 105L, 105R кожуха, на которые делится кожух 105 в осевом направлении наконечника 119. Фиг. 3 и 4 показывают положение, в котором удалена половина 105L кожуха с левой стороны бурильного молотка 101, если смотреть спереди. На одной из правой и левой половине 105R, 105L кожуха или, например, левой половине 105L кожуха, как показано на Фиг. 5, множество цилиндрических дюбелей 151 образовано как одна с ней часть на ее крайней области на стороне поверхности сопряжения (стороне внутренней поверхности) и выступают в направлении, перпендикулярном поверхности сопряжения. В правой половине 105R кожуха образовано множество отверстий 153 для дюбелей в соответствии с дюбелями 151. Дюбели 151 вставляют в отверстия 153 для дюбелей, и в этом положении правую и левую половины 105L и 105R кожуха соединяют друг с другом винтами 155 через дюбели.

Как показано на Фиг. 3 и 4, рукоятка 109 включает зажимную часть 161, продолжающуюся в вертикальном направлении перпендикулярно осевому направлению наконечника 119, верхнюю и нижнюю ручки 162, 163, продолжающиеся от выступающих частей зажимной части в горизонтальном направлении перпендикулярно направлению продолжения зажимной части, и стойку 164, которая продолжается, по существу, параллельно зажимной части 161 и соединяет продолжающиеся части верхней и нижней ручек 162, 163, так что рукоятка 109 выполнена в виде закрытой целой рамной структуры. При такой структуре может быть увеличена жесткость рукоятки 109. Следовательно, эта структура эффективна для предотвращения повреждений рукоятки 109 в случае падения бурильного молотка 101. Стойка 164 является признаком, который соответствует “поперечной части” по настоящему изобретению.

Дополнительно, как показано на Фиг. 5 и 6, так же как и кожух 105, рукоятка 109 включает правую и левую половины 109L, 109R рукоятки, на которые рукоятка 109 делится в осевом направлении наконечника 119. На одной из правой и левой половине 105R 105L рукоятки или, например, левой половине 105L рукоятки, множество цилиндрических дюбелей 167 образовано как одна с ней часть на ее крайней области на стороне поверхности сопряжения (стороне внутренней поверхности) и выступают в направлении, перпендикулярном поверхности сопряжения. В правой половине 105R рукоятки образовано множество отверстий 168 для дюбелей в соответствии с дюбелями 167. Дюбели 167 вставляют в отверстия 168 для дюбелей, и в этом положении правую и левую половины 105L и 105R рукоятки соединяют друг с другом винтами 169 через дюбели.

Как показано на Фиг. 1, задняя область кожуха 105 имеет, в общем, U-образную форму, если смотреть сбоку, имеющую верхний выступающий участок 105а, продолжающийся к верхней ручке 162 рукоятки 109, нижний выступающий участок 105b, продолжающийся к нижней ручке 163, и промежуточный участок 105с, продолжающийся между ними. На нижней поверхности и задней торцевой поверхности верхнего выступающего участка 105а, верхней поверхности нижнего выступающего участка 105b и задней поверхности промежуточного участка 105с образованы отверстия. Верхняя и нижняя ручки 162, 163 и стойка 164 рукоятки 109 вставлены в верхний выступающий участок 105а, нижний выступающий участок 105b и промежуточный участок 105с, соответственно, через отверстия и могут двигаться в осевом направлении наконечника 119. Нижний выступающий участок 105b является признаком, который соответствует “выступающей области” по настоящему изобретению. Дополнительно, блок 107 батарей с возможностью съема прикреплен к нижней стороне нижнего выступающего участка 105b кожуха 105. Более точно, нижний выступающий участок 105b служит также присоединительным местом для блока 107 батарей.

Таким образом, все части рукоятки 109, за исключением зажимной части 161, удерживаются (окружены) имеющей, в общем, U-образную форму, задней областью кожуха 105 от выступания вбок наружу. В этом положении рукоятка 109 поддерживается таким образом, чтобы иметь возможность двигаться относительно кожуха 105 в осевом направлении наконечника 119. Дополнительно, рукоятка 109 соединена на переднем крае с кожухом 105 через верхнюю и нижнюю цилиндрические пружины 181, 183. Как показано на Фиг. 3 и 4, верхняя цилиндрическая пружина 181 упруго расположена между передней торцевой поверхностью верхней ручки 162 и поверхностью задней стенки внутреннего кожуха 185, расположенного внутри кожуха 105. Нижняя цилиндрическая пружина 183 упруго расположена между передним нижним участком стойки 164 и поверхностью задней стенки внутреннего кожуха 185.

Поверхности правой и левой сторон верхней и нижней ручек 162, 163 и поверхности правой и левой сторон стойки 164 в рукоятке 109 имеют гладкие поверхности 162а, 163а, 164а, частично или полностью параллельные осевому направлению наконечника 119. Гладкие поверхности 162а, 163а верхней и нижней ручек 162, 163 продолжаются в осевом направлении наконечника 119, а гладкая поверхность 164а стойки 164 продолжается вертикально в направлении, перпендикулярном осевому направлению наконечника 119. Гладкие поверхности 162а, 163а, 164а с возможностью скольжения поддерживаются в контакте с краями 165 отверстий (поверхностями стенок) (см. Фиг. 5) отверстий верхнего выступающего участка 105а, нижнего выступающего участка 105b и промежуточного участка 105с.

Более точно, края 165 отверстий образуют скользящие направляющие поверхности, которые скользят в поверхностном контакте с гладкими поверхностями 162а, 163а, 164а. Структуры контакта между гладкими поверхностями 163а, 164а нижней ручки 163 и стойки 164 и краев отверстий нижнего выступающего участка 105b и промежуточного участка 105с, которые не показаны, выполнены аналогично структуре контакта между гладкой поверхностью 162а верхней ручки 162 и края 165 отверстия верхнего выступающего участка 105а, которая показана на Фиг. 5. При такой конструкции дребезжание рукоятки 109 относительно кожуха 105 может быть уменьшено в горизонтальном (боковом) направлении, перпендикулярном осевому направлению наконечника 119, что приводит к стабилизации относительного скользящего движения рукоятки 119 в осевом направлении наконечника 119. Гладкие поверхности 162а, 163а, 164а являются признаками, которые соответствуют “скользящей поверхности” по настоящему изобретению. Гладкие поверхности 162а, 163а верхнего выступающего участка 105а и нижнего выступающего участка 105b и гладкая поверхность 164а стойки 164 являются признаками, которые соответствуют “первой скользящей области” и “второй скользящей области”, соответственно, по настоящему изобретению.

Направляющие планки 171, 173, 175 обеспечены между верхней ручкой 162 рукоятки 109 и верхним выступающим участком 105а кожуха 105, между нижней ручкой 163 и нижним выступающим участком 105b и между стойкой 164 и промежуточным участком 105с. Верхняя и нижняя направляющие планки 171, 173, являются признаками, которые соответствуют “направляющей детали” по настоящему изобретению. Как показано на Фиг. 3-5, верхняя направляющая планка 171 включает щель 171а, которая образована, в общем, в середине верхней ручки 162 в направлении ее продолжения, и выступ 171b, который образован на верхнем выступающем участке 105а и с возможностью скольжения вставлен в щель 171а. Вышеописанный цилиндрический дюбель 151, образованный на левой половине 105L кожуха, также служит выступом 171b. В данном воплощении два дюбеля 151 расположены рядом в осевом направлении наконечника 119 таким образом, чтобы служить также выступами 171b. Щель 171а образована через верхнюю ручку в латеральном направлении (см. Фиг. 5) и имеет заданную длину, продолжающуюся в осевом направлении наконечника 119 (см. Фиг. 3 и 4).

Как показано на Фиг. 3, 4 и 6, нижняя направляющая планка 173 включает выступы в виде двух металлических стержней 173b, прикрепленных к заднему конечному участку (области соединения с зажимной частью 161) нижней ручки 163, и вогнутые выемки 173а (показанные двухточечной штрихпунктирной линией на Фиг. 3 и 4), образованные на внутренней поверхности верхнего заднего конечного участка нижнего выступающего участка 105b (на внутренних поверхностях правой и левой половин 105L, 105R кожуха). Концы каждого металлического стержня 173b с возможностью скольжения зацеплены с вогнутыми выемками 173а. Два металлических стержня 173b продолжаются через нижнюю ручку 163 в боковом направлении и расположены рядом при заданном расстоянии между ними в осевом направлении наконечника 119. Выступающие концы (аксиальные концы) металлических стержней 173b зацеплены с вогнутыми выемками 173а. Вогнутые выемки 173а имеют заданную длину, продолжающуюся в осевом направлении наконечника 119. Правая и левая половины 105L, 105R кожуха, имеющие вогнутые выемки 173а, образованы из материала, отличного от материала металлических стержней 173b, например, легкого материала, такого как синтетическая пластмасса или алюминий. Скользящая структура, образованная из неоднородных материалов, может иметь более высокую способность к скольжению.

Дополнительно, как показано на Фиг. 3 и 4, промежуточная направляющая планка 175 включает вогнутую выемку 175а и округлый выступ 175b (показанный двухточечной штрихпунктирной линией на чертежах). Вогнутая выемка 175а образована на боковой поверхности переднего нижнего участка стойки 164 и имеет заданную длину, продолжающуюся в осевом направлении наконечника 119. Округлый выступ 175b продолжается внутрь от внутренней поверхности промежуточного участка 105с кожуха 105 и с возможностью скольжения зацеплен с вогнутой выемкой 175а.

Как описано выше, обеспечением верхней, нижней и промежуточной направляющих планок 171, 173, 175 предотвращается движение рукоятки 109 в вертикальном направлении перпендикулярно осевому направлению наконечника 119 относительно кожуха 105, и, таким образом, дребезжание рукоятки 109 в вертикальном направлении уменьшается.

Бурильный молоток 101 согласно данному варианту воплощения сконструирован описанным выше образом. Фиг. 3 показывает исходное положение рукоятки 109 (положение, в котором рукоятка 109 прикреплена к кожуху 105). В этом положении рукоятка 109 смещена назад от кожуха 105 силой сжатия цилиндрических пружин 181, 183, и, по меньшей мере, выступы 171b верхней направляющей планки 171 удерживаются в контакте с передним краем щели 171а. Фиг. 4 показывает положение, в котором рукоятка 109 максимально смещена из исходного положения к стороне кожуха 105 (вперед), и выступы 171b контактируют с задним краем щели 171а (положение максимального смещения). Максимальное количество относительного движения (смещения) рукоятки 109 показано расстоянием L на Фиг. 4.

Процесс, при котором используется бурильный молоток 101, выполняется, пока пользователь удерживает зажимную часть 161 рукоятки 109 и применяет направленную вперед силу прижима к бурильному молотку 101. Более точно, процесс выполняется в положении, при котором выступы 171b, металлические стержни 173b и округлый выступ 175b верхней, нижней и промежуточной направляющих планок 171, 173, 175 помещены между задним и передним краями щели 171а и вогнутыми выемками 173а, 175а, соответственно. В этом положении рукоятка 109 может двигаться относительно кожуха 105 в осевом направлении наконечника 119. Следовательно, во время процесса, вибрации, вызванные в кожухе 105 и переданные из кожуха 105 на рукоятку 109, могут быть уменьшены цилиндрическими пружинами 181, 183.

В данном варианте воплощения, как описано выше, рукоятка 109 упруго соединена с кожухом 105 верхней и нижней цилиндрическими пружинами 181, 183 и прикреплена к кожуху 105 для относительного движения в осевом направлении наконечника 119. Следовательно, цилиндрические пружины 181, 183 поглощают вибрации линейной деформацией в осевом направлении наконечника, так что может быть улучшена эффективность поглощения вибраций цилиндрических пружин 181, 183.

В известной вращающейся рукоятке, в которой один конец зажимной части в направлении продолжения (в вертикальном направлении) соединен с корпусом молотка через цилиндрическую пружину, а другой конец зажимной части с возможностью поворота поддерживается на шарнире, если сделать попытку получить желаемый эффект защиты от вибраций путем приближения направления деформации цилиндрической пружины к осевому направлению наконечника молотка, расстояние между шарниром и цилиндрической пружиной возрастает, что приводит к увеличению размера рукоятки в вертикальном направлении. Следовательно, при конструкции, в которой рукоятка 109 прямолинейно двигается относительно корпуса молотка в осевом направлении наконечника 119 для достижения эффекта защиты от вибраций, как в настоящем варианте воплощения, вертикальная длина рукоятки 109 не ограничивается, так что размер рукоятки 109 может быть уменьшен.

Дополнительно, согласно данному варианту воплощения нижняя ручка 163 рукоятки 109 может с возможностью скольжения стабильно удерживаться нижним выступающим участком 105b кожуха 105, и, дополнительно, нижний выступающий участок 105b также служит присоединительным местом для блока 107 батарей. Следовательно, может быть реализована рациональная поддерживающая конструкция.

Дополнительно, согласно данному варианту воплощения задняя область кожуха 105 имеет, в общем, U-образную форму, если смотреть сбоку, имеющую верхний и нижний выступающие участки 105а, 105b, продолжающиеся назад, и промежуточный участок 105с, продолжающийся между ними, и верхняя и нижняя ручки 162, 163 и стойка 164 рукоятки 109 вставляются в эту, в общем, U-образую область. При такой конструкции относительно широкие гладкие поверхности 162а, 163а, 164а могут быть образованы на правой и левой боковых поверхностях ручек 162, 163 и стойки 164, так что может быть уменьшено дребезжание рукоятки 109 в латеральном направлении. Дополнительно, обеспечением верхней, нижней и промежуточной направляющих планок 171, 173, 175 может быть уменьшено дребезжание рукоятки 109 в вертикальном направлении.

Как описано выше, согласно настоящему варианту воплощения, дребезжание рукоятки 109 может быть уменьшено в любом направлении, за исключением осевого направления наконечника 119. Следовательно, даже если жесткость пружины цилиндрических пружин 181, 183 уменьшена, может быть достигнут достаточный эффект защиты от вибраций. Дополнительно, такая виброустойчивая рукоятка 109 комфортна для использования.

Дополнительно, в настоящем варианте воплощения бурильный молоток описан в качестве показательного примера ручного механизированного инструмента, но настоящее изобретение может быть также применено к молотку, в котором наконечник 119 выполняет только ударные движения в осевом направлении, или режущему механизированному инструменту, такому как ножовочный станок и лобзик, который выполняет обработку резанием на

обрабатываемой детали возвратно-поступательным движением лезвия.

Дополнительно, в настоящем варианте воплощения описан механизированный инструмент с батарейным питанием, в котором электродвигатель 111 питается от блока 107 батарей, но настоящее изобретение может быть также применено к механизированному инструменту, в котором электродвигатель 111 питается от сети переменного тока.

В качестве другого показательного варианта воплощения изобретения обеспечены следующие признаки.

1-1. Механизированный инструмент, в котором кожух вмещает двигатель и выходную секцию, которая расположена перед двигателем и приводится в действие при запуске двигателя, и кожух поделен на кожух корпуса, который включает пару из правой и левой половин кожуха и вмещает двигатель и заднюю часть выходной секции, и передний кожух, который вмещает переднюю часть выходной секции, отличающийся тем, что:

внутри кожуха корпуса обеспечен внутренний кожух, причем внутренний кожух вмещает заднюю часть выходной секции, выступает вперед из кожуха корпуса и неподвижно удерживается между половинами кожуха, и передний кожух соединен внахлестку с выступающей частью внутреннего кожуха и прикреплен к переднему краю кожуха корпуса, так что половины кожуха и передний кожух могут быть по отдельности сняты.

1-2. Механизированный инструмент по п.1, отличающийся тем, что половины кожуха прикреплены друг к другу винтами через цилиндрические бобышки, которые продолжаются от внутренних поверхностей половин корпуса, причем бобышки половин корпуса коаксиально прилегают друг к другу в собранном положении половин кожуха, и отличающийся тем, что внутренний кожух имеет установочное отверстие, в которое вставляется бобышка в собранном положении кожуха корпуса, так что внутренний кожух может неподвижно располагаться, пока половины кожуха прикреплены друг к другу винтами.

1-3. Механизированный инструмент по п. 1 или 2, отличающийся тем, что двигатель помещен под внутренним кожухом и выполнен таким образом, что выходной вал ориентирован вверх, и двигатель находится в наклоненном положении, при котором нижний конец выходного вала расположен перед передним концом выходного вала, и отличающийся тем, что верхний конец выходного вала вставлен во внутренний кожух и зацеплен с конической зубчатой передачей на первичной стороне выходной секции.

Согласно признаку 1-1, внутри кожуха корпуса обеспечивается внутренний кожух, причем внутренний кожух вмещает заднюю часть выходной секции, выступает вперед от кожуха корпуса и неподвижно удерживается между половинами кожуха, и передний кожух соединен внахлестку с выступающей частью внутреннего кожуха и прикреплен к переднему концу кожуха корпуса, так что половины кожуха и передний кожух могут быть по отдельности сняты.

Согласно признаку 1-2, для эффективной и точной установки внутреннего кожуха в кожух корпуса половины кожуха прикреплены друг к другу винтами через цилиндрические бобышки, которые продолжаются от внутренних поверхностей половин кожуха, и бобышки половин кожуха коаксиально прилегают друг к другу в собранном положении половин кожуха. Дополнительно, внутренний кожух имеет установочное отверстие, в которое вставляется бобышка в собранном положении кожуха корпуса, так что внутренний кожух может неподвижно располагаться, пока половины кожуха прикреплены друг к другу винтами.

Согласно признаку 1-3, для обеспечения передачи вращения от двигателя выходной секции двигатель помещен под внутренним кожухом и выполнен таким образом, что выходной вал ориентирован вверх, и двигатель находится в наклонном положении, при котором нижний конец выходного вала расположен перед верхним концом выходного вала. Дополнительно, верхний конец выходного вала вставлен во внутренний кожух и зацеплен с конической зубчатой передачей на первичной стороне выходной секции.

Согласно признаку 1-1, для ремонта одной из сторон кожуха корпуса и переднего кожуха может быть снят только один из кожухов на стороне, которой требуется ремонт, при этом может быть обеспечена жесткость соединения между кожухом корпуса и передним кожухом, так что обрабатываемость, относящаяся к ремонтным работам или другим подобным действия, может быть улучшена. Согласно признаку 1-2, внутренний кожух может быть эффективно и точно установлен в кожух корпуса. Следовательно, соотношение расположения между двигателем и выходной секцией может быть стабилизировано, и не возникают проблемы при передаче вращения. Согласно признаку 1-3, может быть обеспечена передача вращения от двигателя выходной секции.

Дополнительно, в качестве другого показательного варианта воплощения изобретения обеспечены также следующие признаки.

2-1. Структура для расположения торсионного вала в осевом направлении торсионного вала относительно кожуха, при которой подшипник насажен на торсионный вал и удерживается кожухом и втулка напрессована на торсионный вал на верхнем конце подшипника и удерживается в скользящем контакте с герметизирующим материалом, обеспеченным между торсионным валом и кожухом, отличающаяся тем, что:

конец втулки удерживается в контакте с одной торцевой поверхностью подшипника, и сепаратор подшипника устанавливается на кожух и удерживается в контакте с другой торцевой поверхностью подшипника, тем самым подшипник удерживается между втулкой и сепаратором подшипника, так что торсионный вал располагается в осевом направлении.

2-2. Установочная структура по п. 1, отличающаяся тем, что сепаратор подшипника имеет полукруглую дугообразную форму для контакта с половиной округлого участка подшипника.

2-3. Установочная структура по п. 1 или 2, отличающаяся тем, что зацепляющий выступ образован на сепараторе подшипника, и зацепляющий выступ зацеплен с частью зацепления, образованной на кожухе и, таким образом, располагает сепаратор подшипника в положении закрепления на кожухе.

Согласно признаку 2-1, конец уплотняющей втулки удерживается в контакте с одной торцевой поверхностью подшипника, и сепаратор подшипника установлен на кожух и удерживается в контакте с другой торцевой поверхностью подшипника. Таким образом, подшипник удерживается между втулкой и сепаратором подшипника, так что торсионный вал располагается в осевом направлении.

Согласно признаку 2-2, для образования минимальной структуры сепаратора подшипника последний имеет полукруглую дугообразную форму для контакта с половиной округлого участка подшипника.

Согласно признаку 2-3, для дополнительного облегчения установки сепаратора подшипника на последнем образован зацепляющий выступ, и зацепляющий выступ зацеплен с частью зацепления, образованной на кожухе, и, таким образом, располагает сепаратор подшипника в положении закрепления на кожухе.

Согласно признаку 2-1, торсионный вал может быть точно расположен с помощью простой структуры, использующей имеющуюся втулку. В результате, торсионный вал может удерживаться в надлежащем зацеплении с конечным передаточным механизмом и, таким образом, получать желаемую долговечность.

Согласно признаку 2-2, может быть образована минимальная структура сепаратора подшипника, требуемая для расположения торсионного вала. В результате, стоимость сепаратора подшипника может быть уменьшена, и прикрепление сепаратора подшипника к кожуху может быть облегчено.

Согласно признаку 2-3, прикрепление сепаратора подшипника к кожуху может быть дополнительно облегчено с помощью зацепляющего выступа.

Далее будет описан вариант воплощения для вышеописанных соответствующих признаков от 1-1 до 1-3 и от 2-1 до 2-3 со ссылкой на чертежи.

Фиг. 7 является видом, показывающим целостный бурильный молоток 1 в качестве показательного варианта воплощения механизированного инструмента согласно настоящему изобретению. В бурильном молотке 1 батарея 2 прикреплена к нижней стороне задней части (показанной слева на Фиг. 7) бурильного молотка, и двигатель 3 помещен напротив батареи 2 из условия, чтобы выходной вал 4 был ориентирован вверх. Выходная секция 5 расположена над двигателем 3. В выходной секции 5 промежуточный вал 6 удерживается в продольном направлении, и первый передаточный механизм 7 и наклонный подшипник 8 насажены на промежуточный вал 6 один за другим из условия, чтобы они могли по отдельности вращаться отдельно от промежуточного вала 6. Соединительная втулка 9 выполнена между первым передаточным механизмом 7 и наклонным подшипником 8 из условия, чтобы она могла вращаться вместе с промежуточным валом 6 и могла скользить в направлении его оси. Дополнительно, цилиндрическая державка 10 удерживается над промежуточным валом 6 и параллельно с ним, и второй передаточный механизм 11, который зацеплен с первым передаточным механизмом 7, насажен на державку 10 как целая с ней часть. Поршневой цилиндр 12 неплотно вмещен в державку 10 из условия, чтобы он мог совершать возвратно-поступательные движения, и ударник 13 расположен внутри поршневого цилиндра 12. Задний конец поршневого цилиндра 12 соединен с ручкой 14 наклонного подшипника 8. Дополнительно, ударный стержень 15 помещен внутри переднего участка поршневого цилиндра 12 из условия, чтобы он мог двигаться в продольном направлении.

При приведении в действие рабочей кнопки (не показана) для скольжения соединительной втулки 9 вперед для зацепления только с первым передаточным механизмом 7 вращение промежуточного вала 6 передается первому передаточному механизму 7 через соединительную втулку 9 и затем державке 10 через второй передаточный механизм 11. В результате, наконечник (не показан), соединенный с передним концом державки 10, вращается вместе с державкой 10 (“режим бурения”). С другой стороны, когда соединительная втулка 9 скользит назад для зацепления только с наклонным подшипником 8, вращение промежуточного вала 6 передается наклонному подшипнику 8 через соединительную втулку 9. В результате, ручка 14 качается в продольном направлении и двигает поршневой цилиндр 12 взад и вперед, что в свою очередь приводит к блокировке ударника 13 для удара по ударному стержню 15 и, таким образом, удара по наконечнику (“режим вбивания”). Дополнительно, когда соединительная втулка 9 зацеплена и с первым передаточным механизмом 7 и с наклонным подшипником 8, первый передаточный механизм 7 и наклонный подшипник 8 оба вращаются, так что наконечник совершает ударные действия во время вращения (“режим ударного бурения”).

Кожух бурильного молотка 1 имеет две части, или кожух 20 корпуса и передний кожух 21. Кожух 20 корпуса покрывает всю заднюю область бурильного молотка 1, которая включает заднюю часть выходной секции 5 и двигатель 3, а передний кожух 21 покрывает переднюю часть выходной секции 5 перед кожухом 20 корпуса. Дополнительно, задняя часть выходной секции 5 помещена во внутренний кожух 22, установленный внутри кожуха 20 корпуса.

Как показано на Фиг. 10 и Фиг. 12(А), кожух 20 корпуса образован половинами кожуха в виде пары из правого и левого кожухов 23, 24. Цилиндрические бобышки 25, каждая из которых имеет снабженный резьбой ствол, продолжаются от внутренней поверхности левого кожуха 23, и цилиндрические бобышки 26, каждая из которых имеет снабженный резьбой ствол, продолжаются от внутренней поверхности правого корпуса 24. Когда правый и левый кожухи 23, 24 собраны вместе, бобышки 26 насажены на бобышки 25 таким образом, что они коаксиально прилегают друг к другу. Следовательно, правый и левый кожухи 23, 24 собираются в кожух 20 корпуса вставкой винтов 27 в каждую из бобышек 26 со стороны правого кожуха 24 и посредством резьбы в соответствующие бобышки 25. Дополнительно, рукоятка 28 соединена с верхним участком заднего конца кожуха 20 корпуса. Рукоятка 28 вмещает выключатель 16, который приводится в действие для запуска двигателя 3, и рукоятка 28 имеет рубильник 17, который нажимается для включения выключателя 16.

Дополнительно, внутренний кожух 22 имеет коробчатую форму, имеющую открытый передний конец и закрытый задний конец. Внутренний кожух 22 поддерживает задний конец промежуточного вала 6 через шарикоподшипник 29, который обеспечен внутри задней части внутреннего кожуха 22. Дополнительно, отверстие 30 для вставки образовано через нижнюю часть внутреннего кожуха 22, и выходной вал 4 двигателя 3 вставлен во внутренний кожух 22 через отверстие 30 для вставки из условия чтобы, шарикоподшипник 31, установленный на выходном вале 4, был вмещен в отверстие 30 для вставки. Таким образом, внутренний кожух 22 поддерживает выходной вал 4. Двигатель 3 при этом выполнен внутри кожуха 20 корпуса в наклонном положении, при котором нижний конец выходного вала 4 расположен перед верхним концом выходного вала 4. Верхний конец выходного вала 4 вставлен во внутренний кожух 22 через отверстие 30 для вставки и зацеплен с конической зубчатой передачей 18, так что вращение выходного вала 4 может быть передано на промежуточный вал 6. Коническая зубчатая передача 18 неподвижно прикреплена к заднему конечному участку промежуточного вала 6 и расположена на первичной стороне выходной секции 5.

Как показано на Фиг. 8, втулка 32 напрессована на выходной вал 4 на верхнем конце шарикоподшипника 31, и герметик в виде масляного уплотнения 33, который удерживается внутри отверстия 30 для вставки, поддерживается в скользящем контакте с втулкой 32, так что внутренний кожух 22 герметизирован. Стопорное кольцо 34 навинчено на выходной вал 4 на верхнем конце втулки 32. Дополнительно, суженная часть (выемка) 35 образована в выходном вале 4 в положении, соответствующем краю отверстия 30 для вставки, и упорное кольцо 36 вмещено в суженную часть 35. Упорное кольцо 36 удерживается в контакте с внешней торцевой поверхностью шарикоподшипника 31, насаженного на выходной вал 4.

Сепаратор 37 подшипника установлен на краю отверстия 30 для вставки внутреннего кожуха 22. Сепаратор 37 подшипника имеет полукруглую дугообразную форму для контакта с половиной округлого участка внешней торцевой поверхности шарикоподшипника 31. Пара кольцеобразных крепежных деталей 38 продолжается радиально наружу от обоих конечных участков (верхнего и нижнего участков в вертикальном направлении, как видно на Фиг. 8(В) и Фиг. 8(С), сепаратора 37 подшипника. Гайка 39 неподвижно установлена на каждой из крепежных деталей 38, и пара зацепляющих выступов 40 образована на сепараторе 37 подшипника между крепежными деталями 38 и отвернута от гайки 39 с образованием L-образной формы.

Соответственно, пара деталей 41 для винтового крепления образована на верхнем и нижнем участках (как видно на Фиг. 8(В) и Фиг. 8(С), внутреннего кожуха 22. Толщина каждой из деталей 41 для винтового крепления достаточно велика для зацепления и фиксации зацепляющими выступами 40, и каждая из деталей 41 для винтового крепления имеет выступ 42 на своем конце, который обращен к концу другой такой детали.

Когда зацепляющие выступы 40 сепаратора 37 подшипника зацеплены с деталями 41 для винтового крепления, зацепляющие выступы 40 входят в соприкосновение с выступами 42 и, таким образом, блокируют вертикальное движение сепаратора 37 подшипника (как видно на Фиг. 8(В) и 8(С)). Таким образом, сепаратор 37 подшипника расположен в положении закрепления, при котором центры крепежных деталей 38 и гайка 39 выровнены со сквозным отверстием (не показано) детали 41 для винтового крепления. В этом положении установочный винт 43 вставляют через деталь 41 для винтового крепления и крепежную деталь 38 и ввинчивают в гайку 39. Таким образом, сепаратор 37 подшипника закреплен в контакте с краем отверстия 30 для вставки и внешней торцевой поверхностью шарикоподшипника 31, и, таким образом, на крае отверстия 30 для вставки он предотвращает выскальзывание шарикоподшипника 31. Таким образом, втулка 32 упирается торцом в шарикоподшипник 31, закрепленный на выходном валу 4, сверху или с верхнего конца выходного вала 4, тогда как сепаратор 37 подшипника также упирается торцом в шарикоподшипник 31 снизу или с противоположной стороны, так что выходной вал 4 без дребезжания располагается в направлении своей оси.

Дополнительно, цилиндрические участки 44 образованы на верхнем и нижнем участках задней части внутреннего кожуха 22, и каждый из них имеет установочное отверстие 45, в которое вставляется соответствующая бобышка 25 левого кожуха 23 в собранном положении кожуха 20 корпуса. В положении, при котором бобышка 25 вставлена в установочное отверстие 45, как показано на Фиг. 12(А), торцевая поверхность цилиндрического участка 44 удерживается в контакте с ребром 46, которое продолжается от внешнего края бобышки 25 к внутренней поверхности левого кожуха 23. В положении, при котором внутренний кожух 22, таким образом, соединен с левым кожухом 23, правый кожух 24 соединен с левым кожухом 23. При этом бобышка 26 правого кожуха 24 приходит в соприкосновение с торцевой поверхностью цилиндрического участка 44, так что цилиндрический участок 44 расположен центрально в латеральном направлении. Конкретно, сборка кожуха 20 корпуса винтами и фиксированное расположение внутреннего кожуха 22 бобышками 25, 26 могут быть достигнуты одновременно.

Кроме того, передний конец внутреннего кожуха 22 или выступающая часть 47 выступает вперед от переднего открытого конца кожуха 20 корпуса, и уплотнительное кольцо 49 вмещается в округлую выемку 48, образованную во внешней поверхности выступающей части 47.

Передний кожух 21 имеет заднее конечное отверстие, которое соответствует переднему конечному отверстию кожуха 20 корпуса. Передний кожух 21 имеет суженую цилиндрическую форму, покрывающую передний участок внутреннего кожуха 22 и передние края державки 10 и промежуточный вал 6. Подшипник 50 для поддержки державки 10 и шарикоподшипник 51 для поддержки переднего конца промежуточного вала 6 образованы на внутренней поверхности переднего кожуха 21. Для сборки переднего кожуха 21 и кожуха 20 корпуса, как показано на Фиг. 12(В), винт 53 вставляют в сквозное отверстие 52, образованное в задней части переднего кожуха 21, и затем ввинчивают в резьбовое отверстие 54, образованное в передней части обоих, левого и правого, кожухов 23, 24. В таком собранном положении ребро 55, которое образовано на внешней поверхности выступающей части 47 внутреннего кожуха 22 и продолжается в направлении вдоль окружности, удерживается между кожухом 20 корпуса и передним кожухом 21, и уплотнительное кольцо 49 удерживается в контакте с внутренней поверхностью переднего кожуха 21.

Светодиод 56 помещают на передний нижний участок кожуха 20 корпуса под двигателем 3 и ориентируют вперед и наклонно вверх из условия, чтобы он мог освещать область перед наконечником, установленным на державке 10. Конкретно в данном варианте воплощения, нижний участок кожуха 20 корпуса выполнен для соответствия наклону двигателя 3 или, конкретно, он имеет наклонную форму, постепенно выступающую вперед по направлению к его нижнему концу. Светодиод 56 расположен, по существу, на выступающем конце наклонного участка кожуха 20 корпуса, так что он может эффективно освещать рабочую область с переднего края кожуха 20 корпуса.

Отверстие 57 для отбора воздуха образовано в задней части внутреннего кожуха 22 за поршневым цилиндром 12 и продолжается через него в продольном направлении, как показано на Фиг. 13. Дополнительно, цилиндрический участок 58, имеющий нижнюю часть, образован на задней поверхности внутреннего кожуха 22 и предназначен для сообщения с отверстием 57 для отбора воздуха. Цилиндрический участок 58 имеет продольную ось, перпендикулярную отверстию 57 для отбора воздуха, из условия, чтобы этот участок имел открытый верх или конец справа (как видно на Фиг. 13). Цилиндрический участок 58 заполняется войлочным фильтром 59, и на открытый верх цилиндрического участка 58 пригоняется крышка 60 фильтра, таким образом, чтобы предотвратить выскальзывание фильтра 59. Крышка 60 фильтра имеет цилиндрическую форму, имеющую нижнюю часть и имеющую открытый верх, который обращен к фильтру 59, и через центр закрытой нижней части вдоль оси цилиндрической крышки фильтра образовано откачное отверстие 61. Дополнительно, выступ 62 образован на внутренней поверхности правого кожуха 24 и выполнен и предназначен для продолжения близко к откачному отверстию 61 крышки 60 фильтра в собранном положении для предотвращения снятия крышки 60 фильтра.

Когда температура внутри внутреннего кожуха 22 возрастает из-за тепловыделения, которое вызывает работа выходной секции 5, и внутренний воздух расширяется, воздух вводится в цилиндрический участок 58 через отверстие 57 для отбора воздуха и выпускается через откачное отверстие 61 крышки 60 фильтра. При этом, даже если смазочное масло (такое как консистентная смазка) внутри внутреннего кожуха 22 затекает в цилиндрический участок 58 через отверстие 57 для отбора воздуха вместе с воздухом, фильтр 59 может абсорбировать его. Кроме того, даже если смазочное масло переполняет фильтр 59, крышка 60 фильтра может сдержать это смазочное масло, так что предотвращается его попадание в кожух 20 корпуса через откачное отверстие 61.

Конкретно в данном варианте воплощения откачное отверстие 61 выполнено с возможностью ориентации в направлении, перпендикулярном продольному продолжению отверстия 57 для отбора воздуха, и обращения к правому кожуху 24. Следовательно, может быть реализована рациональная конструкция, в которой одновременно с процессом сборки правого кожуха 24 выступ 60 служит для предотвращения снятия крышки 60 фильтра.

В бурильном молотке 1, имеющем вышеописанную конструкцию, для одновременной сборки кожуха 20 корпуса и неподвижного расположения внутреннего кожуха 22 в кожухе 20 корпуса, как описано выше, двигатель 3 и внутренний кожух 22 с выходной секцией 5, помещенной в нем, устанавливают на левый кожух 23, с которым уже соединена рукоятка 28, и в этом положении правый кожух 24 устанавливают на левый кожух 23 сверху и прикрепляют к нему винтами. Для прикрепления выходного вала 4 к внутреннему кожуху 22, сначала, упорное кольцо 36, шарикоподшипник 31, втулку 32 и стопорное кольцо 34 закрепляют в соответствующих положениях на выходном валу 4. В этом положении выходной вал 4 вставляют в отверстие 30 для вставки, к которому прикреплено масляное уплотнение 33. Затем верхний конец шарикоподшипника 31 вмещают в участок 30а зацепления, который образован в отверстии 30 для вставки, и придают соответствующую форму шарикоподшипника 31. Наконец, сепаратор 37 подшипника прикрепляют к внутреннему кожуху 22 установочными винтами 43.

После этого передний кожух 21 прикрепляют к передней части кожуха 20 корпуса таким образом, чтобы закрыть его от передней части выходной секции 5, и закрепляют винтами. Таким образом, как показано на Фиг. 7, сборка бурильного молотка 1 завершена. В этом положении передний кожух 21 целиком соединен не только с кожухом 20 корпуса, но и выступающей частью 47 внутреннего кожуха 22, так что может быть обеспечена жесткость соединения между кожухом 20 корпуса и передним кожухом 21.

Когда, например, требуется ремонт или техническое обслуживание выходной секции 5, для этой цели, как показано на Фиг. 10, может быть снят только передний кожух 21 отвинчиванием винтов 53, которые прикрепляют передний кожух 21 к кожуху 20 корпуса, тогда как кожух 20 корпуса остается как есть.

Дополнительно, когда, например, требуется ремонт или техническое обслуживание стороны двигателя 3, для этой цели, как показано на Фиг. 11, может быть снят только правый кожух 24 отвинчиванием винтов 27, которые прикрепляют правый и левый кожухи 23, 24, и винтов 53, которые прикрепляют передний кожух 21 к правому кожуху 24, тогда как передний кожух 21 остается как есть.

Таким образом, согласно бурильному молотку 1 в данном варианте воплощения, внутренний кожух 22, обеспеченный внутри кожуха 20 корпуса, вмещает часть выходной секции 5, выступает вперед от кожуха 20 корпуса и неподвижно удерживается между правым и левым кожухами 23, 24. Дополнительно, передний кожух 21 соединен внахлестку с выступающей частью 47 внутреннего кожуха 22 и прикреплен к переднему концу кожуха 20 корпуса, так что правый и левый кожухи 23, 24 и передний кожух 21 могут быть по отдельности сняты. В результате, может быть обеспечена жесткость соединения между кожухом 20 корпуса и передним кожухом 21. Дополнительно, для ремонта одной из сторон кожуха 20 корпуса и переднего кожуха 21 может быть снят только один из кожухов на стороне, которой требуется ремонт. Таким образом, обрабатываемость, относящаяся к ремонтным работам или другим подобным действия, может быть улучшена.

Конкретно в данном варианте воплощения правый и левый кожухи 23, 24 прикреплены друг к другу винтами через цилиндрические бобышки 25, 26, которые продолжаются от внутренних поверхностей правого и левого кожухов 23, 24. Бобышки 25, 26 коаксиально прилегают друг к другу в собранном положении правого и левого кожухов 23, 24. Дополнительно, внутренний кожух 22 имеет установочное отверстие 45, в которое вставляется бобышка 25 в собранном положении кожуха 20 корпуса, так что внутренний кожух 22 может быть неподвижно расположен, пока правый и левый кожухи 23, 24 прикреплены друг к другу винтами. Таким образом, внутренний кожух 22 может быть эффективно и точно установлен в кожух 20 корпуса. Следовательно, соотношение расположения между двигателем 3 и выходной секцией 5 может быть стабилизировано, и не возникают проблемы при передаче вращения.

Дополнительно, двигатель 3 помещают под внутренний кожух 22 и выполняют из условия, чтобы выходной вал 4 был ориентирован вверх и двигатель 3 находился в наклонном положении, при котором нижний конец выходного вала 4 расположен перед верхним концом выходного вала 4. Дополнительно, верхний конец выходного вала 4 вставлен во внутренний кожух 22 и зацеплен с конической зубчатой передачей 18 на первичной стороне выходной секции 5. При такой конструкции может быть обеспечена передача вращения от двигателя 3 выходной секции 5.

Дополнительно, в данном варианте воплощения ребро 55, которое продолжается в направлении вдоль окружности на внутреннем кожухе 22, удерживается между кожухом 20 корпуса и передним кожухом 21, но вместо ребра 55 могут быть использованы прерывисто продолжающиеся выступы. Дополнительно, без использования этой структуры удержания ребра, конструкция может быть такой, что выступающая часть внутреннего кожуха просто удерживается в контакте с внутренней поверхностью переднего кожуха.

Дополнительно, количество и конфигурация установочных отверстий 45 не ограничиваются количеством и конфигурацией по вышеприведенному варианту воплощения. Например, они могут быть образованы не в цилиндрическом участке, а в пластинчатой детали или, в зависимости от положения бобышек, они могут быть образованы не только в задней части внутреннего кожуха, но и на верхней и нижней частях внутреннего кожуха. Разумеется, можно обойтись без установочных отверстий, и конструкция может быть такой, что для удержания внешней поверхности внутреннего кожуха используется ребро или углубленное гнездо, образованное во внутренней поверхности детали кожуха.

Дополнительно, бурильный молоток не ограничен типом молотка, в котором двигатель в наклонном положении помещен в передний нижний участок бурильного молотка. Например, конструкция может быть такой, что двигатель помещен не в наклонном положении, а в вертикальном положении, или такой, что двигатель помещен за выходной секцией и ориентирован вперед. В вышеописанном варианте воплощения, тем не менее, двигатель расположен перед тяжелой батареей, так что бурильный молоток может в целом иметь лучший баланс. Дополнительно, рукоятка расположена сразу за выходной секцией и на оси наконечника, так что бурильный молоток можно протолкнуть вперед в заднее положение ближе к наконечнику на оси наконечника. Следовательно, может быть улучшена простота использования.

Также могут быть сделаны другие конструкционные изменения или модификации других деталей. Например, в выходной секции вместо наклонного подшипника может быть использован кривошипно-шатунный механизм, или вместо поршневого цилиндра может быть использован неподвижный цилиндр и поршень, который совершает возвратно-поступательные движения относительно цилиндра. Или вместо источника питания постоянного тока может быть использован источник питания переменного тока.

Настоящее изобретение не ограничено бурильным молотком, но также может быть применено к другим механизированным инструментам, таким как электрический отбойный молоток, электродрель и ударный инструмент, в которых их кожух может быть поделен на кожух корпуса и передний кожух.

Дополнительно, согласно бурильному молотку 1, конец втулки 32, напрессованной на выходной вал 4, удерживается в контакте с одной торцевой поверхностью шарикоподшипника 31, а сепаратор 37 подшипника на внутреннем кожухе 22 удерживается в контакте с другой торцевой поверхностью шарикоподшипника 31. Таким образом, шарикоподшипник 31 удерживается между втулкой 32 и сепаратором 37 подшипника, так что выходной вал 4 расположен в направлении своей оси. Таким образом, выходной вал 4 может быть точно расположен с помощью простой структуры, использующей имеющуюся втулку 32. В результате, выходной вал 4 может удерживаться в надлежащем зацеплении с конической зубчатой передачей 18 и, таким образом, получать желаемую долговечность.

Конкретно, обеспечением сепаратора 37 подшипника, имеющего полукруглую дугообразную форму для контакта с половиной округлого участка внешней торцевой поверхности шарикоподшипника 31, может быть образована минимальная структура сепаратора 37 подшипника, требуемая для расположения выходного вала 4. В результате, стоимость сепаратора 37 подшипника может быть уменьшена, и сепаратор 37 подшипника может быть легко прикреплен к внутреннему кожуху 22.

Дополнительно, обеспечением зацепляющих выступов 40, которые образованы на сепараторе 37 подшипника и которые зацеплены с деталями 41 для винтового крепления, образованными на внутреннем кожухе 22 и, таким образом, расположением сепаратора 37 подшипника в положении закрепления на внутреннем кожухе 22, сепаратор 37 подшипника может быть более легко прикреплен к внутреннему кожуху 22.

Дополнительно, выходной вал двигателя снабжен установочной структурой, но, даже при конструкции, например, в которой промежуточный вал поддерживается параллельно выходному вал между выходным валом и передаточным механизмом на первичной стороне выходной секции, так что вращение выходного вала может быть передано передаточному механизму на первичной стороне и промежуточный вал зацеплен с передаточным механизмом, любая установочная структура, имеющая сепаратор подшипника, также может быть использована, только если на опорной детали промежуточного вала обеспечена уплотняющая втулка.

Дополнительно, сепаратор подшипника может быть прикреплен со стороны другой половины навстречу направлению закрепления в вышеупомянутом варианте воплощения, или выше выходного вала. Сепаратор подшипника может иметь форму, отличную от полукруглой дугообразной формы, такую как С-образная форма или кольцеобразная форма. Дополнительно, количество сепараторов подшипника не ограничено одним, но может быть также установлено множество сепараторов подшипника, имеющих, например, короткую дуговидную форму.

Дополнительно, в отношении крепления сепаратора подшипника к кожуху, могут быть также соответствующим образом сделаны конструкционные изменения или модификации. Например, сепаратор подшипника может быть прикреплен винтами со стороны отверстия для вставки, или можно обойтись без зацепляющих выступов.

Дополнительно, подшипник не ограничен шарикоподшипником, но согласно данному изобретению также могут быть использованы игольчатый подшипник, подшипниковый металл и другие типы подшипников. Разумеется, механизированный инструмент, который должен быть применен, включает не только бурильный молоток, но и другие типы механизированных инструментов.

ОПИСАНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

101 бурильный молоток (ручной механизированный инструмент)

103 корпус (корпус механизированного инструмента)

105 кожух

105а верхний выступающий участок

105b нижний выступающий участок

105с промежуточный участок

105L левая половина кожуха

105R правая половина кожуха

107 блок батарей

109 рукоятка (рукоять)

109а пусковое устройство

109b электрический выключатель

109L левая половина рукоятки

109R правая половина рукоятки

111 электродвигатель

113 преобразующий движение механизм

115 ударный механизм

117 передающий энергию механизм

119 наконечник (наконечник инструмента)

121 ведущий механизм

123 ведомый механизм

125 промежуточный вал

127 вращающийся элемент

129 качающееся кольцо

131 первый передаточный механизм

133 второй передаточный механизм

137 державка

141 цилиндрический поршень

143 ударник

145 ударный стержень

151 дюбель

153 отверстие для дюбелей

155 винт

161 зажимная часть

162 верхняя ручка

162а гладкая поверхность

163 нижняя ручка

163а гладкая поверхность

164 стойка (поперечная часть)

164а гладкая поверхность (скользящая поверхность)

165 край отверстия

167 дюбель

168 отверстие для дюбелей

169 винт

171 верхняя направляющая планка (направляющая деталь)

171а щель

171b выступ

173 нижняя направляющая планка (направляющая деталь)

173а вогнутая выемка

173b металлический стержень

175 промежуточная направляющая планка

175а вогнутая выемка

175b округлый выступ

181 верхняя цилиндрическая пружина (эластичный элемент)

183 нижняя цилиндрическая пружина (эластичный элемент)

185 внутренний кожух

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАРНЫЙ ИНСТРУМЕНТ | 2009 |

|

RU2544971C2 |

| УДАРНЫЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2478034C2 |

| ИНЕРЦИОННО-УДАРНЫЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2006 |

|

RU2341366C2 |

| ПЫЛЕУЛАВЛИВАЮЩЕЕ УСТРОЙСТВО И УДАРНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2606137C2 |

| МЕХАНИЗИРОВАННЫЙ ИНСТРУМЕНТ | 2009 |

|

RU2519696C2 |

| ПЫЛЕУЛАВЛИВАЮЩЕЕ УСТРОЙСТВО И УДАРНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2586374C2 |

| ПЫЛЕУДАЛЯЮЩЕЕ УСТРОЙСТВО И УДАРНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2573159C2 |

| СВЯЗЫВАЮЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2397928C1 |

| ЭЛЕКТРОИНСТРУМЕНТ | 2009 |

|

RU2505390C2 |

| ИНСТРУМЕНТ УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2531221C2 |

Изобретение относится к области строительства, а именно к такому ручному инструменту, как например, бурильный молоток. Ручной механизированный инструмент для выполнения заданного процесса на обрабатываемой детали прямолинейным движением наконечника, содержит корпус механизированного инструмента, имеющий конечную область, к которой присоединяют наконечник, рукоятку, обеспеченную на задней части корпуса механизированного инструмента противоположно наконечнику, причем рукоятка предназначена для удерживания пользователем механизированного инструмента, в котором рукоятка соединена с корпусом механизированного инструмента через эластичный элемент и может скользить относительно корпуса механизированного инструмента в осевом направлении наконечника, и выступающую область, обеспеченную вместе с корпусом механизированного инструмента, причем выступающая область проходит снизу нижней области рукоятки для приема скользящего движения рукоятки. Обеспечивает уменьшение размера виброустойчивой рукоятки ручного механизированного инструмента. 6 з.п. ф-лы, 13 ил.

1. Ручной механизированный инструмент для выполнения заданного процесса на обрабатываемой детали прямолинейным движением наконечника, содержащий:

корпус механизированного инструмента, имеющий конечную область, к которой присоединяют наконечник,

рукоятку, обеспеченную на задней части корпуса механизированного инструмента противоположно наконечнику, причем рукоятка предназначена для удерживания пользователем механизированного инструмента, в котором рукоятка соединена с корпусом механизированного инструмента через эластичный элемент и может скользить относительно корпуса механизированного инструмента в осевом направлении наконечника, и

выступающую область, обеспеченную вместе с корпусом механизированного инструмента, причем выступающая область проходит снизу нижней области рукоятки для приема скользящего движения рукоятки.

2. Механизированный инструмент по п.1, в котором рукоятка включает:

зажимную часть, которая продолжается в вертикальном направлении перпендикулярно осевому направлению наконечника,

верхнюю и нижнюю ручки, которые продолжаются от выступающих концов зажимной части в осевом направлении наконечника, и

поперечную часть, которая соединяет выступающие концы верхней и нижней ручек, при этом рукоятка выполнена в виде замкнутой рамной структуры, образованной зажимной частью, верхней и нижней ручками и поперечной частью.

3. Механизированный инструмент по п.2, в котором рукоятка имеет область боковой поверхности, параллельную осевому направлению наконечника, и область боковой поверхности имеет скользящую поверхность, которая скользит относительно корпуса механизированного инструмента.

4. Механизированный инструмент по п.3, в котором скользящая поверхность включает первую скользящую область, продолжающуюся в осевом направлении наконечника, и вторую скользящую область, продолжающуюся в вертикальном направлении перпендикулярно направлению продолжения первой скользящей области.

5. Механизированный инструмент по п.1, дополнительно содержащий электродвигатель для управления наконечником и блок батарей для питания электродвигателя, в котором выступающая область, продолжающаяся к нижней области рукоятки, образует крепежную деталь для блока батарей, к которой с возможностью съема прикрепляют блок батарей.

6. Механизированный инструмент по п.1, дополнительно содержащий направляющую деталь, которая соединяет корпус механизированного инструмента и рукоятку друг с другом соответственно в верхнем и нижнем конечных участках рукоятки, в котором направляющая деталь позволяет рукоятке скользить относительно корпуса механизированного инструмента в осевом направлении наконечника, при этом предотвращая движение рукоятки относительно корпуса механизированного инструмента в направлении, отличном от осевого направления наконечника.

7. Механизированный инструмент по п.6, в котором направляющая деталь включает вогнутую выемку, продолжающуюся в осевом направлении наконечника, и выступ, который зацепляется с вогнутой выемкой для относительного движения, при этом выступ образован металлическим стержнем.

| Устройство для определения достоверности цифровой информации | 1989 |

|

SU1674211A2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СХОЖДЕНИЯ УПРАВЛЯЕМЫХ КОЛЕС АВТОТРАНСПОРТНОГО СРЕДСТВА В ДВИЖЕНИИ | 2010 |

|

RU2423273C1 |

| RU 2001723 С1, 30.10.1993 | |||

| DE 3505181 А1, 21.08.1986 | |||

| US 4800965 А, 31.01.1989 | |||

| WO 2008052832 А1, 08.05.2008. | |||

Авторы

Даты

2014-01-10—Публикация

2009-06-25—Подача