Предпосылки к созданию изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к технике уменьшения вибрации на ударном инструменте типа молотка или молотковой дрели.

Описание материалов, использованных при подготовке заявки

(Первый известный материал)

В не рассмотренной выложенной японской патентной заявке № 2003-11073 описан электрический молоток, имеющий механизм уменьшения вибрации. Этот известный электрический молоток содержит динамический уменьшитель вибрации, вызываемой в аксиальном направлении ударником молотка в процессе ударной операции. Динамический уменьшитель вибрации имеет груз, способный перемещаться линейно под воздействием отжимающей силы цилиндрической пружины, и динамический уменьшитель вибрации уменьшает вибрацию молотка во время ударной операции за счет перемещения груза в аксиальном направлении относительно ударника инструмента.

В известном электрическом молотке груз и цилиндрическая пружина располагаются в имеющей кольцевое сечение полости между цилиндром и барабанной частью, в которой помещается цилиндр.

При описанной выше компоновке и конструкции составные части динамического уменьшителя вибрации, такие как груз и цилиндрическая пружина, должны по отдельности устанавливаться на цилиндре или барабанной части. Таким образом, в известном электрическом молотке требуются дальнейшие усовершенствования с целью облегчить сборку механизма уменьшения вибрации.

(Второй известный материал)

При другом известном материале обычный электрический молоток имеет мотор, который линейно приводит в действие ударник молотка в его аксиальном направлении. В моторе имеется щеткодержатель, размещенный с одного конца мотора вдоль его оси вращения и удерживающий угольные щетки для подачи электрической энергии, причем крышку мотора можно снимать для замены угольных щеток, являющихся расходуемыми. Конструкция, при которой кожух мотора для размещения мотора накрывают крышкой мотора со стороны одного аксиального конца мотора, описана, например, в не рассмотренной выложенной японской патентной заявке № 2007-44869.

Известная крышка мотора сконструирована и предназначена для того, чтобы накрывать мотор, в особенности щеткодержатель и окружающую его область, и служит только в качестве крышки.

(Третий известный материал)

Еще один известный материал, не рассмотренная выложенная японская патентная заявка № 2004-174710, описывает механический инструмент с приводом от мотора. В этом известном механическом инструменте блок управления электрически связан с приводным мотором множеством токопроводящих проводов, и питание подается от источника питания на блок управления и затем на приводной мотор через токопроводящие провода. В конструкции механического инструмента этого типа, однако, требуется дополнительная техника, облегчающая монтаж электрических компонентов типа блока управления.

Сущность изобретения

Соответственно целью изобретения является предложение техники, которая способствует дальнейшему усовершенствованию ударного инструмента.

В частности, цель изобретения особенно относится к следующим аспектам:

(1) Предложение техники, которая способствует дальнейшему облегчению установки в ударном инструменте механизма уменьшения вибрации.

(2) Предложение техники придания дополнительной функции накрывающему элементу для накрывания внутренних механизмов, находящихся внутри корпуса ударного инструмента.

(3) Предложение техники, которая способствует дальнейшему облегчению установки электрических компонентов, относящихся к подаче питания на приводной мотор для привода ударника инструмента в ударном инструменте.

Описанная выше цель (1) может быть достигнута с помощью заявленного изобретения. Типичный ударный инструмент согласно настоящему изобретению выполняет заданную ударную операцию на обрабатываемом объекте путем линейного приведения в действие ударника инструмента в его аксиальном направлении. Ударный инструмент включает в себя мотор, корпус инструмента, динамический уменьшитель вибрации и часть приводного механизма. Мотор приводит в действие ударник инструмента. В корпусе инструмента помещается мотор. Динамический уменьшитель вибрации уменьшает вибрацию корпуса инструмента во время ударной операции. Часть приводного механизма приводится в действие мотором и принудительно приводит в действие динамический уменьшитель вибрации путем приложения во время ударной операции к динамическому уменьшителю вибрации внешнего усилия, отличающегося от вибрации корпуса инструмента. «Заданная ударная операция» согласно настоящему изобретению соответствующим образом включает в себя не только ударную операцию, при которой ударник инструмента выполняет только линейное ударяющее движение, но и электрическую ударную операцию, при которой ударник инструмента совершает линейное ударяющее движение и круговое вращение.

В этом изобретении при использовании ручного инструмента в отношении техники принудительного привода динамического уменьшителя вибрации путем приложения к динамическому уменьшителю вибрации внешнего усилия, отличающегося от вибрации корпуса инструмента, проектная величина вибрации ударного инструмента, или теоретически оцениваемая величина вибрации, которая может быть вызвана в ударном инструменте в процессе работы, может фактически возникнуть как более низкая величина по сравнению с той, которая возникает согласно оценке при нажиме руки пользователя. Следовательно, динамический уменьшитель вибрации принудительно и устойчиво приводится в действие путем приложения определенного внешнего усилия, отличающегося от вибрации корпуса инструмента, к динамическому уменьшителю вибрации. В ситуации, когда фактическая величина вибрации корпуса инструмента ниже или при которой рука пользователя воспринимает значительную величину вибрации, возникающей в корпусе инструмента, динамический уменьшитель вибрации получает функцию уменьшения вибрации, которая может приспосабливаться к более значительным значениям вибрации, по существу соответствующим проектной величине вибрации, так что рука пользователя защищается от ненужного восприятия вибрации корпуса инструмента.

Согласно предпочтительному варианту реализации настоящего изобретения, по меньшей мере, один динамический уменьшитель вибрации и часть приводного механизма устанавливаются в корпусе инструмента в форме узла, в котором, по меньшей мере, одна из множества комплектующих деталей, образующих динамический уменьшитель вибрации, и множества комплектующих деталей, образующих часть приводного механизма, собраны предварительно.

Поэтому согласно настоящему изобретению, по меньшей мере, один динамический уменьшитель вибрации, образующий механизм уменьшения вибрации, и часть приводного механизма предлагаются в форме узла, так что с ними возможно обращение как с единым узлом. Поэтому операция монтажа в корпусе инструмента может быть облегчена с повышением легкости сборки. Далее, узел может быть снят как единая деталь, так что облегчается ремонт.

Согласно другому варианту реализации настоящего изобретения, ударный инструмент включает также в себя барабанную часть, соединенную с корпусом инструмента, и цилиндр, расположенный в барабанной части. Динамический уменьшитель вибрации включает в себя груз, который способен линейно перемещаться в аксиальном направлении ударника инструмента, и упругий элемент, который прикладывает сдвигающее усилие к грузу в аксиальном направлении ударника инструмента. Кроме того, груз и упругий элемент устанавливают на цилиндре или в барабанной части для того, чтобы образовать узел.

Согласно этому изобретению, динамический уменьшитель вибрации устанавливают на цилиндре или в барабанной части таким образом, чтобы с ним можно было обращаться как с единой деталью, образующей единое целое с цилиндром или с барабанной частью. Поэтому динамический уменьшитель вибрации может быть установлен в корпусе инструмента просто при монтаже в корпусе инструмента цилиндра или барабанной части.

Согласно другому варианту реализации настоящего изобретения часть приводного механизма включает в себя кулачковый вал, который приводится во вращение мотором, эксцентричный кулачок, выполненный как единое целое или прочно соединенный с кулачковым валом подшипник, который поддерживает с возможностью вращения, по меньшей мере, один аксиальный конец кулачкового вала, и корпус подшипника, в котором размещается подшипник, которые все собраны вместе, образуя часть приводного механизма. Часть приводного механизма включает также в себя два штифта, расположенных последовательно в аксиальном направлении относительно ударника инструмента. Штифты приводятся в линейное движение в аксиальном направлении относительно ударника молотка путем вращения эксцентричного кулачка для принудительного привода динамического уменьшителя вибрации. Один из штифтов, прилегающий к эксцентричному кулачку, установлен в корпусе подшипника поперек оси кулачкового вала. В результате часть приводного механизма образует узел.

Таким образом, согласно изобретению, кулачковый вал, с которым выполнен как единое целое или прочно соединен эксцентричный кулачок, смонтирован в корпусе подшипника через посредство подшипника, и в корпусе подшипника дополнительно смонтирован штифт, прилегающий к эксцентричному кулачку, так что при этом образуется узел. Поэтому узел может быть легко установлен в корпусе инструмента путем вкладывания корпуса подшипника в корпус инструмента в аксиальном направлении кулачкового вала, например, через проем, выполненный в корпусе инструмента для установки приводного механизма и его фиксации в корпусе инструмента.

Штифты, размещенные последовательно в аксиальном направлении относительно ударника инструмента, предназначены для преобразования вращения эксцентричного кулачка в линейное движение и для его передачи на груз, когда сила привода воздействует в аксиальном направлении на ударник инструмента через упругий элемент динамического уменьшителя вибрации. Штифт, прилегающий к эксцентричному кулачку, должен иметь довольно большой диаметр для того, чтобы обеспечить стабильность движения.

Барабанную часть помещают на цилиндрическую часть, выполненную в корпусе инструмента. В конструкции, при которой штифт, удаленный от эксцентричного кулачка, устанавливают, например, на цилиндрической части, в случае, если штифт имеет большой диаметр, требуется, чтобы цилиндрическая часть имела большую толщину. Соответственно увеличивается диаметр цилиндрической части. В этом изобретении штифт передачи мощности состоит из двух штифтов, и штифт, прилегающий к эксцентричному кулачку, включается в состав узла. Поэтому штифт, удаленный от эксцентричного кулачка, может быть спроектирован как имеющий наименьший возможный диаметр при условии сохранения достаточной прочности. В результате может быть уменьшен диаметр цилиндрической части, предназначенной для установки барабанной части и, таким образом, диаметр барабанной части.

Согласно дальнейшему варианту реализации настоящего изобретения ударный инструмент включает также в себя приводной механизм, который преобразует вращение на выходе мотора в линейное движение и осуществляет привод ударника инструмента, и замкнутое вмещающее пространство, которое вмещает приводной механизм. Воздухоспускной механизм и крышку заливного отверстия устанавливают на корпусе подшипника после установки корпуса подшипника на корпусе инструмента, так что образуется узел приводного механизма. Воздухоспускной механизм обеспечивает сообщение между внутренней и внешней частями вмещающего пространства и регулирует давление во вмещающем пространстве, а крышка заливного отверстия закрывает маслозаливное отверстие, из которого во вмещающее пространство поступает смазочное масло. Обычно «воздухоспускной механизм» в этом изобретении включает в себя главным образом цилиндрический элемент, который имеет воздушный канал для обеспечения сообщения между внутренней и внешней частями вмещающего пространства приводного механизма и содержит фильтр для поглощения смазочного масла в воздушном канале. Воздухоспускной механизм устанавливают на корпусе подшипника, например, путем помещения на отверстие, выполненное в части корпуса подшипника в аксиальном относительно кулачкового вала направлении.

Таким образом, согласно настоящему изобретению узел формируется путем установки воздухоспускного механизма и крышки заливного отверстия на корпус подшипника с целью дальнейшего облегчения сборки.

В частности, описанная выше цель (2) может быть достигнута согласно настоящему изобретению с помощью другого типичного ударного инструмента, который включает в себя корпус инструмента, несколько других внутренних механизмов, размещенных внутри корпуса инструмента, мотор в качестве одного из внутренних механизмов и вал мотора в качестве одного из внутренних механизмов. Вал мотора приводится во вращение действующим мотором, и вал мотора размещается таким образом, что пересекает ось ударника инструмента. Ударный инструмент включает также закрывающий элемент, который помещают на корпусе инструмента со стороны одного аксиального конца вала мотора и который накрывает конец вала мотора, причем закрывающий элемент удерживает, по меньшей мере, часть внутренних механизмов. Согласно изобретению, закрывающий элемент предназначен не только для того, чтобы накрывать внутренние механизмы, но и предназначен для удерживания внутренних механизмов, так что нет необходимости в применении дополнительного механизма для удерживания внутренних механизмов, которые удерживаются закрывающим элементом.

Далее, мотор может включать в себя ротор, который вращается вместе с валом мотора, подшипник, который поддерживает аксиальный конец вала мотора, и щеткодержатель, который расположен между ротором и подшипником и держит угольные щетки для подачи электрической энергии на ротор. Внутренним механизмом, который должен удерживаться закрывающим элементом, может быть часть корпуса подшипника, которая вмещает в себя подшипник, и закрывающий элемент удерживает часть корпуса подшипника, прижимая в радиальном направлении вал мотора при одновременном нажатии со стороны аксиального конца вала мотора. «Часть корпуса подшипника» в этом изобретении обычно представлена как представляющая единое целое с частью кожуха мотора со стороны одного конца кожуха мотора в направлении оси мотора. Таким образом, в конструкции, при которой щеткодержатель располагается между ротором и подшипником, щеткодержатель размещают в соединительной области между участком корпуса, предназначенным для помещения ротора, и частью корпуса подшипника, предназначенной для помещения подшипника. Поэтому в соединительной области между участком корпуса и частью корпуса подшипника, расположенной в конце по направлению оси мотора, может быть не предусмотрено усилительное ребро, а отверстие формируют в соединительной области для того, чтобы дать возможность щеткодержателю, предназначенному для удерживания, по меньшей мере, угольных щеток, выступать в направлении вала мотора (переключатель) через отверстие. По этой причине прочность соединительной области может быть уменьшена, что вызывает биение при запуске мотора.

Однако, согласно изобретению, конструкция, при которой закрывающий элемент прижимает часть корпуса подшипника в радиальном относительно вала мотора направлении при нажиме на нее со стороны аксиального конца вала мотора, может компенсировать уменьшение прочности соединительной области между участком корпуса и частью корпуса подшипника, вызванное применением щеткодержателя.

Кроме того, ударный инструмент может также включать в себя в качестве одного из внутренних механизмов приводной вал, который приводится во вращение валом мотора, и приводной механизм в качестве одного из внутренних механизмов, который преобразует вращение на выходе приводного вала в линейное движение и осуществляет линейный привод ударника инструмента. Корпус инструмента может содержать замкнутое вмещающее пространство, в котором помещаются приводной вал и приводной механизм. Внутренним механизмом, который должен удерживаться закрывающим элементом, является воздухоспускной механизм, который обеспечивает сообщение между внутренней и внешней частями вмещающего пространства и регулирует давление во вмещающем пространстве. Далее, закрывающий элемент удерживает воздухоспускной механизм путем нажима со стороны аксиального конца вала двигателя. Обычно «воздухоспускной механизм» включает в себя главным образом цилиндрический элемент, который имеет воздушный канал для обеспечения сообщения между внутренней и внешней частями вмещающего пространства приводного механизма и содержит фильтр для поглощения смазочного масла в воздушном канале. Воздухоспускной механизм может быть установлен, например, путем помещения в отверстие, выполненное в корпусе инструмента, вмещающем в себя приводной механизм, в направлении оси вала мотора. Далее, в качестве фильтра могут быть успешно использованы войлок, губка, ткань и т.п., но вполне возможно использование материалов, которые поглощают и улавливают смазку.

При конструкции, в которой накрывающий элемент удерживает воздухоспускной механизм путем нажима со стороны аксиального конца вала мотора, воздухоспускной механизм может быть надежно защищен от выпадения из-за внутреннего давления во вмещающем пространстве.

Далее, ударный инструмент может также включать в себя в качестве одного из внутренних механизмов приводной вал, который приводится во вращение валом двигателя, и в качестве одного из внутренних механизмов приводной механизм, который преобразует вращение на выходе приводного вала в линейное движение и осуществляет линейный привод ударника инструмента. Корпус инструмента содержит замкнутое вмещающее пространство, в котором помещаются приводной вал и приводной механизм. Внутренним механизмом, который должен удерживаться закрывающим элементом, является крышка заливного отверстия, которая закрывает маслозаливное отверстие, из которого во вмещающее пространство поступает смазочное масло, а закрывающий элемент удерживает крышку заливного отверстия путем нажима со стороны аксиального конца вала мотора. В результате крышка заливного отверстия может быть надежно защищена от выпадения из-за внутреннего давления во вмещающем пространстве.

Согласно изобретению техника придания дополнительной функции применена к закрывающему элементу, предназначенному для того, чтобы накрывать внутренние механизмы, помещенные внутри корпуса ударного инструмента.

В частности, описанная выше цель (3) может быть достигнута согласно настоящему изобретению с помощью другого типичного ударного инструмента, который включает в себя, по меньшей мере, приводной мотор, корпус инструмента, щеткодержатель, соединительное оконечное устройство, силовой вход, выключатель питания и блок управления. Приводной мотор предназначен для привода ударника инструмента. В этом случае вал мотора, который приводится во вращение приводным мотором, может быть размещен таким образом, чтобы пересекать ось ударника инструмента, или же может быть размещен таким образом, что его продолжение пересекает ударник инструмента, но сам вал мотора не пересекает ось ударника инструмента. Далее, ударник инструмента, привод которого осуществляется приводным двигателем, может быть комплектующей деталью ударного инструмента согласно настоящему изобретению, или же может быть отдельной частью ударного инструмента. Щеткодержатель сконструирован как удерживающая часть, которая держит множество моторных щеток, предназначенных для подачи электроэнергии на приводной мотор. Соединительное оконечное устройство может быть соединено с соединяемым оконечным устройством щеткодержателя путем подключения. Термин «подключение» может обычно представлять способ, при котором охватываемое оконечное устройство вставляют в охватывающее оконечное устройство, и включает в себя способ, при котором соединительное оконечное устройство в форме охватываемого оконечного устройства вставляют в соединяемое оконечное устройство в форме охватывающего оконечного устройства. Силовой вход может переключаться между состоянием, при котором приводной мотор включается, и состоянием, при котором приводной мотор выключается. Блок управления предназначен для управления подачи электропитания на приводной мотор.

В частности, электрические компоненты, которые включают в себя соединительное оконечное устройство, силовой вход, выключатель питания и блок управления, монтируются как единое целое в кожухе и образуют таким образом узел электрических компонентов. При этом узел электрических компонентов монтируется на стороне корпуса путем соединения соединительного оконечного устройства с соединяемым оконечным устройством путем подключения. Поэтому при такой конструкции с различными электрическими компонентами, установленными в кожухе, можно обращаться как с одной частью в форме узла электрических компонентов. Далее, электрические компоненты могут быть легко установлены со стороны корпуса инструмента в ходе одной операции подключения оконечного соединения соединительного оконечного устройства с соединяемым оконечным устройством. Поэтому может быть облегчен монтаж электрических компонентов. Кроме того, узел электрических компонентов можно снять как единую деталь, что облегчает выполнение ремонта.

Далее в узле электрических компонентов датчик частоты вращения мотора, предназначенный для обнаружения информации, относящейся к частоте вращения приводного мотора, может быть установлен на кожухе как единое целое, и блок управления выдает на приводной мотор сигналы, относящиеся к контролю частоты вращения, на основании информации, обнаруженной датчиком частоты вращения мотора. «Информация, относящаяся к частоте вращения приводного мотора», может обычно включать в себя саму частоту вращения и различную информацию, относящуюся к частоте вращения. Далее, «контроль частоты вращения» может обычно включать в себя форму контроля для согласования фактической частоты вращения с заданной частотой вращения, свободно установленной пользователем. Далее, в блоке управления часть вывода, которая выдает управляющие сигналы, относящиеся к контролю частоты вращения мотора, на приводной мотор, может также иметь назначение как часть вывода, которая выдает управляющие сигналы, относящиеся к другим целям, кроме контроля частоты вращения мотора, или же части вывода могут действовать по отдельности. При такой конструкции применяется узел электрических компонентов, в котором в дополнение к электрическим компонентам, включающим в себя соединительное оконечное устройство, силовой вход, выключатель питания и блок управления, на кожухе установлен как единое целое механизм для контроля частоты вращения приводного мотора.

Узел электрических компонентов предпочтительно может быть расположен в задней части корпуса инструмента между корпусом инструмента и ручкой, которую должен держать пользователь, а оконечное соединение между соединяемым оконечным устройством и соединяющим оконечным устройством выполнено путем вкладывания соединяющего оконечного устройства в соединяемое оконечное устройство, помещенное в задней части корпуса инструмента, в поперечном направлении относительно вала мотора, который приводится во вращение приводным мотором. Обычно соединяемое оконечное устройство может быть выполнено как охватывающее оконечное устройство, и соединяющее оконечное устройство может быть выполнено как охватываемое оконечное устройство, которое может быть вставлено в соединяемое оконечное устройство. Задней частью корпуса инструмента в данном случае является часть корпуса инструмента, удаленная от ударника инструмента, при условии, что сторона корпуса инструмента с ударником инструмента считается передней частью. При такой конструкции установка узла электрических компонентов и соединение оконечных устройств могут быть выполнены путем вкладывания соединяющего оконечного устройства, помещенного на узле электрических компонентов, в соединяемое оконечное устройство, помещенное в задней части корпуса инструмента, в направлении, поперечном относительно вала приводного двигателя.

Далее, вал двигателя, который приводится во вращение приводом от приводного мотора, может быть размещен таким образом, чтобы пересекать ось ударника инструмента. При такой конструкции в ударном инструменте, в котором вал мотора расположен таким образом, чтобы пересекать ударник инструмента, может быть повышена легкость установки электрических компонентов.

Шнур питания, соединяемый с силовым входом, предпочтительно может помещаться на кожухе. Что касается размещения самого шнура питания, то шнур питания может быть помещен на кожухе, или же он может быть не прямым образом помещен на кожухе через промежуточный элемент, такой как средство защиты шнура, помещенное между шнуром питания и кожухом. При такой конструкции применяется узел электрических компонентов, в котором в дополнение к электрическим компонентам, включающим в себя соединительное оконечное устройство, силовой вход, выключатель питания и блок управления, на кожухе интегрально крепится сам шнур питания.

Согласно изобретению может быть облегчен монтаж электрических компонентов, относящихся к подводу электроэнергии к приводному мотору для привода ударника инструмента.

Другие цели, признаки и преимущества настоящего изобретения станут легко понятны после прочтения следующего подробного описания вместе с прилагаемыми чертежами и формулой изобретения.

Краткое описание чертежей

На фиг.1 показан вид в разрезе, схематически демонстрирующий весь электрический молоток согласно варианту реализации настоящего изобретения;

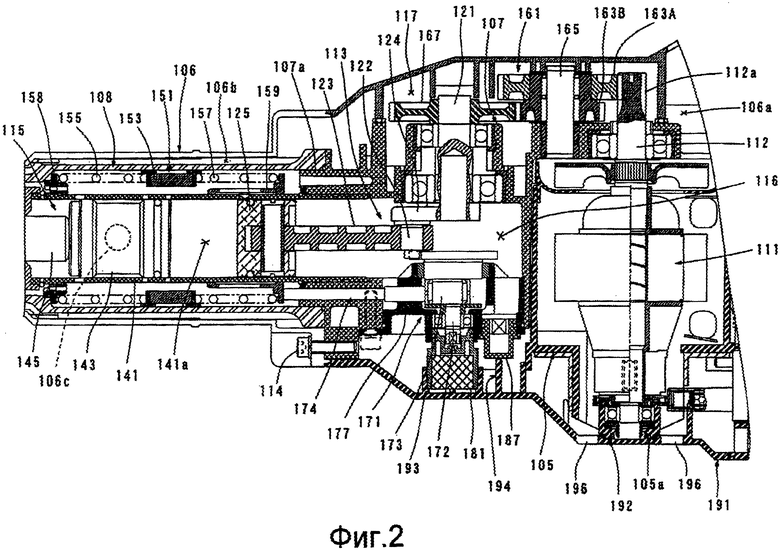

на фиг.2 показан вид в разрезе, демонстрирующий основную часть молотка;

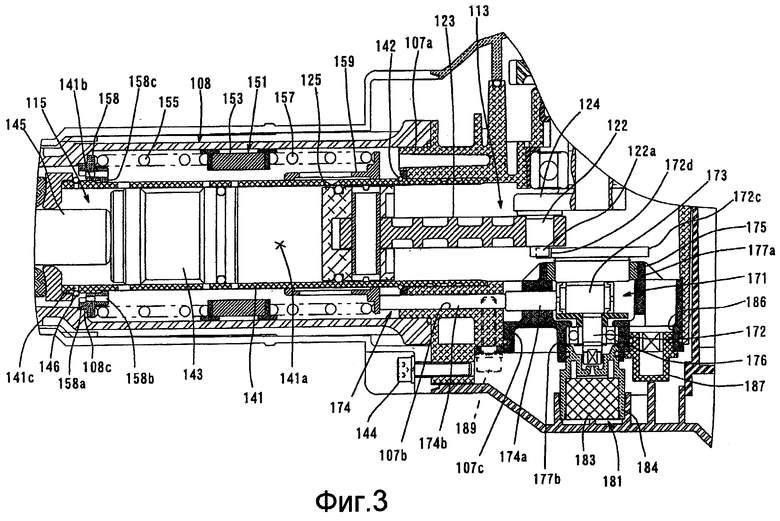

на фиг.3 показан частично увеличенный вид с фиг.2;

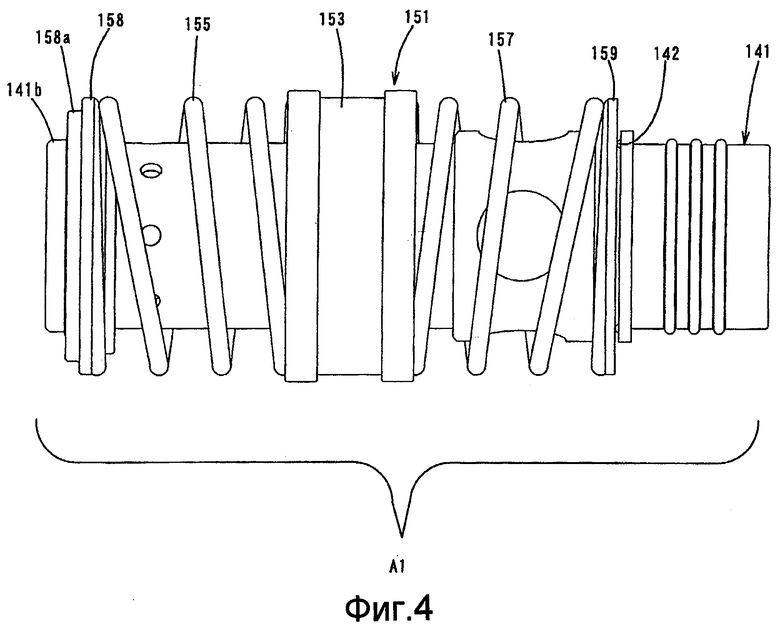

на фиг.4 показан внешний вид узла динамического уменьшителя вибрации;

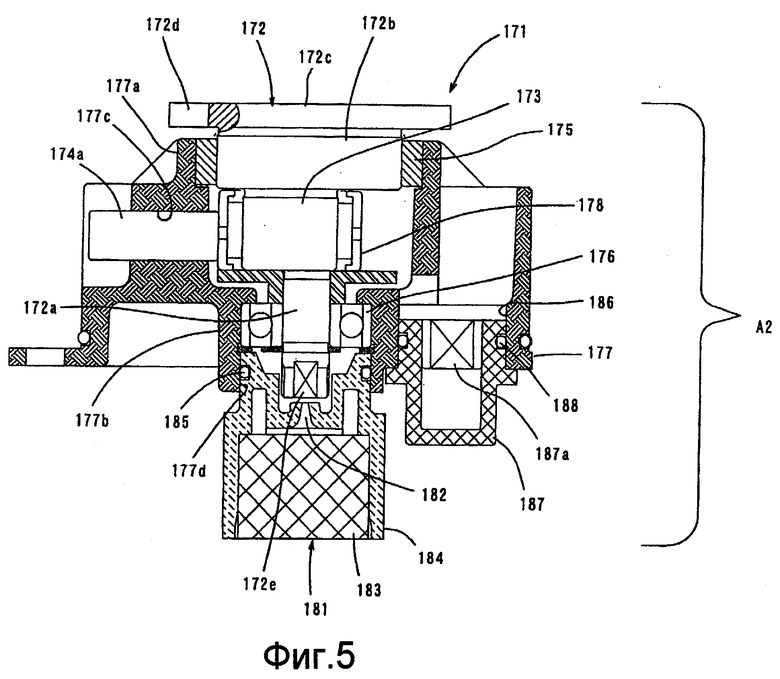

на фиг.5 показан вид в разрезе узла механизма вибрации;

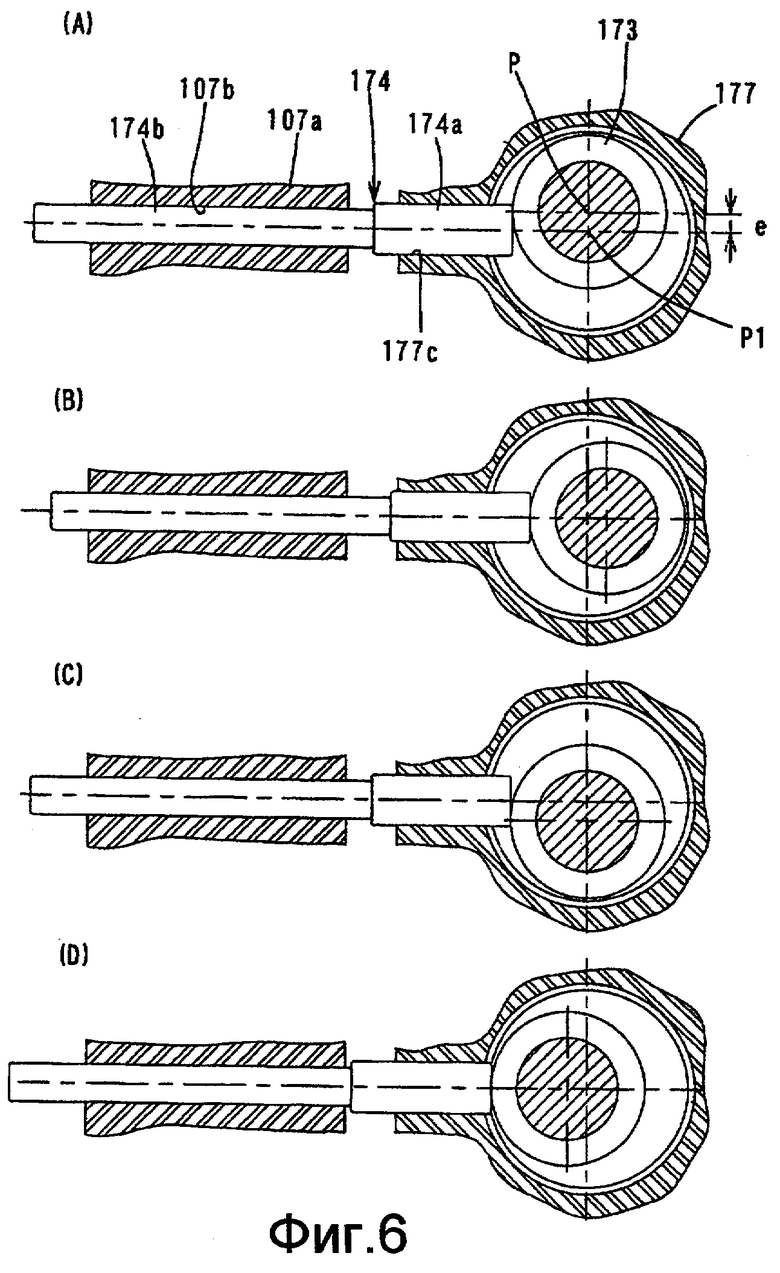

на фиг.6 показан вид, демонстрирующий в деталях штифт передачи мощности;

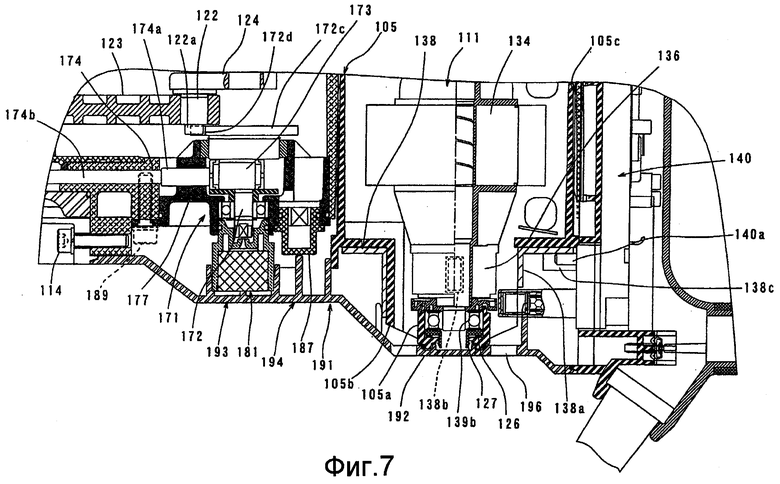

на фиг.7 показан частично увеличенный вид с фиг.2;

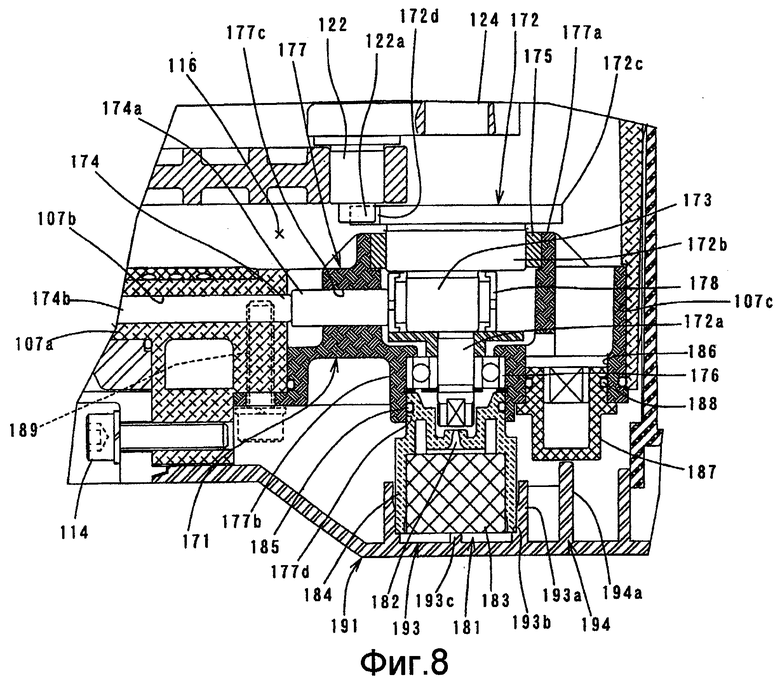

на фиг.8 показан частично увеличенный вид с фиг.7;

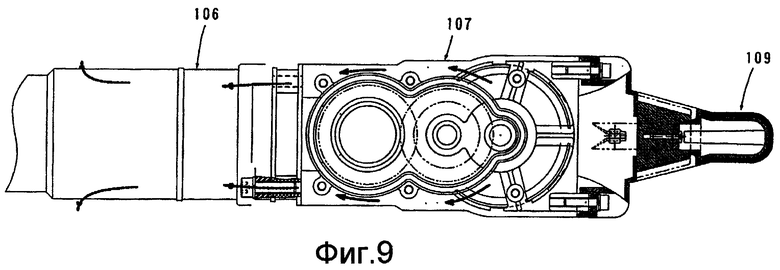

на фиг.9 показан вид в плане, частично в разрезе, демонстрирующий весь электрический молоток;

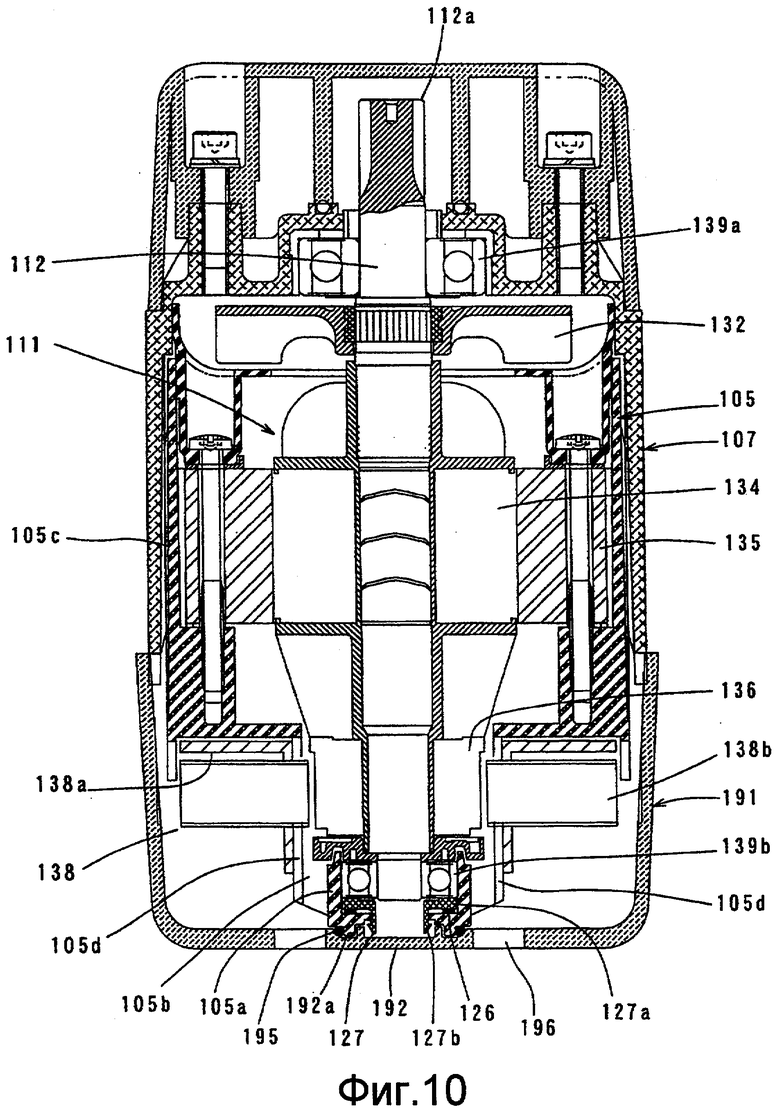

на фиг.10 показан вид в разрезе, выполненном по линии А-А на фиг.1;

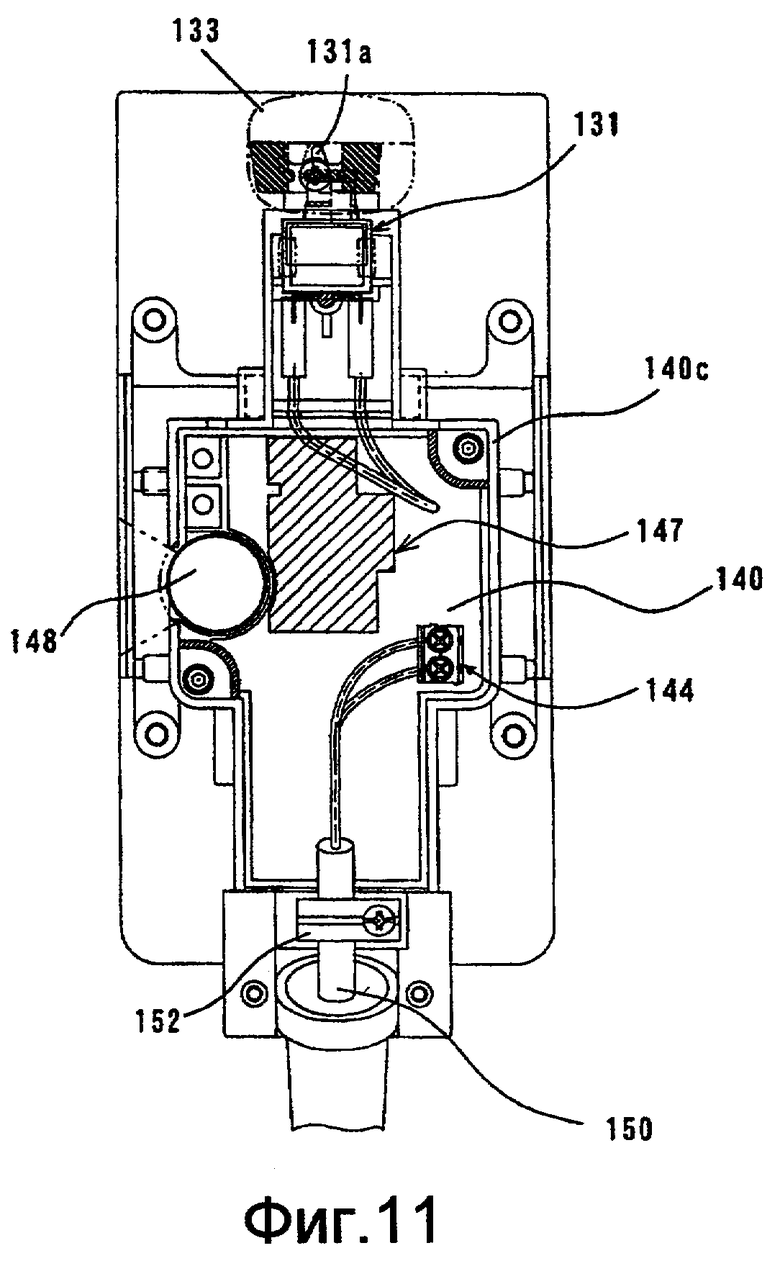

на фиг.11 показан вид блока управления 140с фиг.1 при наблюдении со стороны рукоятки 109;

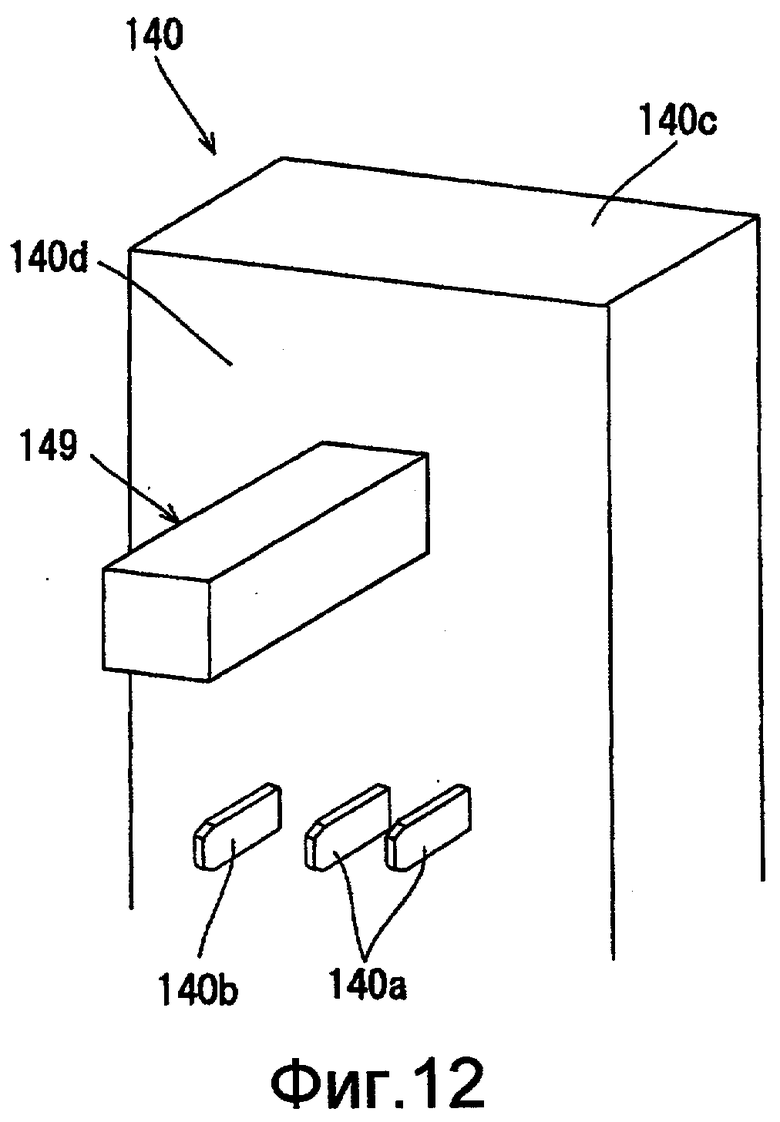

на фиг.12 показан кожух 140с блока управления 140 на фиг.11 при наблюдении со стороны корпуса 103;

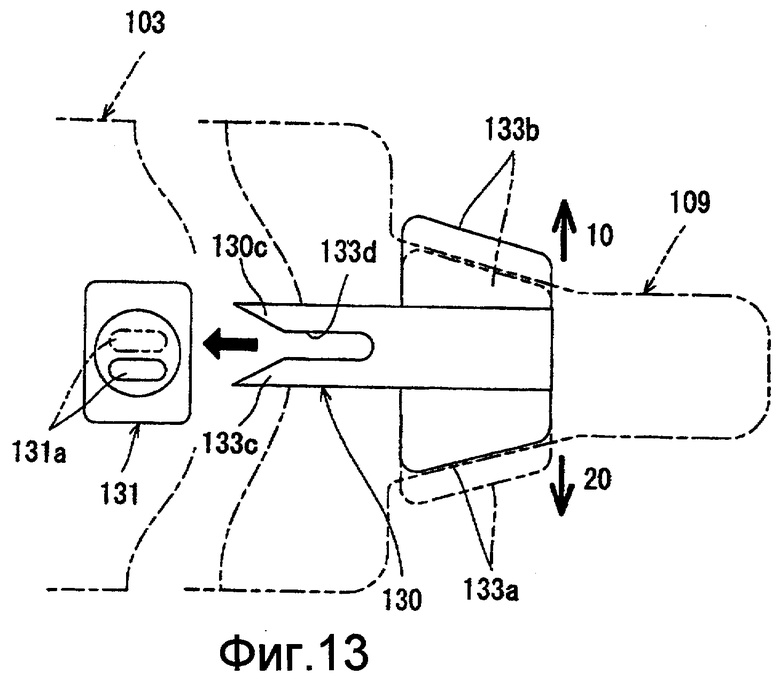

на фиг.13 показан вид сверху, схематически демонстрирующий блок управления 140 и рукоятку 109 при наблюдении сверху, в состоянии, при котором рукоятка 109 еще не установлена на корпус 103;

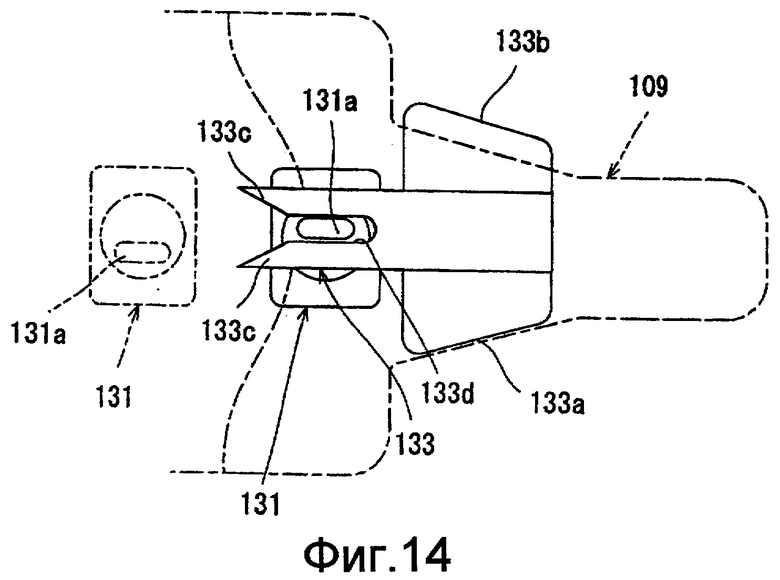

на фиг.14 также показан вид сверху, схематически демонстрирующий блок управления 140 и рукоятку 109 при наблюдении сверху, в состоянии, при котором рукоятка 109 уже установлена на корпус 103.

Подробное описание изобретения

Каждый из дополнительных признаков и операций, описанных выше и ниже, может быть использован отдельно или в сочетании с другими признаками и операциями для получения и изготовления усовершенствованных ударных инструментов и способа для использования таких ударных инструментов и применяемых в них устройств. Типичные примеры настоящего изобретения, в каковых примерах используются в сочетаниях многие из этих дополнительных признаков и операций, будут теперь описаны подробно со ссылкой на чертежи. Это подробное описание предназначено просто для того, чтобы научить специалиста в данной области техники дополнительным деталям практического применения предпочтительных аспектов настоящей идеи изобретения, и не должно ограничивать объем изобретения. Только формула изобретения ограничивает объем заявленного изобретения. Поэтому комбинации признаков и операций, описанных в пределах последующего детального описания, могут быть необязательными для практического применения изобретения в самом широком смысле, и изложены вместо этого просто для подробного описания некоторых типичных примеров изобретения, каковое подробное описание будет теперь приведено со ссылкой на прилагаемые чертежи.

Как показано на фиг.1, типичный электрический молоток 101 согласно изобретению включает в себя корпус 103, который образует внешнюю оболочку молотка 101, держатель инструмента 137, соединенный с участком наконечника (с левой стороны на фиг.1) корпуса 103 в продольном направлении, ударник молотка 119, соединенный с возможностью отделения с держателем молотка 137, и рукоятку 109, которая соединяется с другим концом (с правой стороны на фиг.1) корпуса 103 и предназначена для того, чтобы ее держал пользователь. Корпус 103 и ударник наконечника 119 являются признаками, которые соответствуют согласно настоящему изобретению, «корпусу инструмента» и «ударнику инструмента» соответственно. Ударник молотка 119 удерживается держателем инструмента 137 таким образом, что он может выполнять возвратно-поступательные движения относительно держателя инструмента 137 в аксиальном направлении (в продольном направлении относительно корпуса 103), не допуская при этом вращения относительно держателя инструмента 137 по окружности. Для удобства объяснения сторона с ударником молотка 119 считается передней стороной, и сторона с рукояткой 109 считается задней стороной.

Корпус 103 включает в себя главным образом кожух мотора 105, в котором помещен приводной мотор 111, и картер редуктора 107, соединенный с кожухом мотора 105 и содержащий в себе механизм преобразования движения 113. Барабанная часть 108 располагается с передней стороны картера редуктора 107 и вмещает в себя ударный механизм 115. Картер редуктора 107 располагается в передней и верхней областях вокруг кожуха мотора 105. Барабанная часть 108 соединяется с передним концом картера редуктора 107 и простирается вперед вдоль оси ударника молотка 119. Рукоятка 109 имеет в целом U-образную форму с разомкнутой передней стороной и соединяется с задней стороной кожуха мотора 105. Выключатель питания 131, предназначенный для электрического включения приводного мотора 111, и исполнительный элемент 133, предназначенный для перемещения выключателя питания 131 между позициями включения и выключения, располагаются в верхней части рукоятки 109. Исполнительный элемент 133 устанавливают на рукоятке 109 таким образом, что он может скользить по горизонтали (в поперечном направлении) поперек аксиальной направленности ударника молотка. Когда исполнительный элемент 133 приводится в действие или скользит, переходя в нужное положение под воздействием пальца пользователя, происходит электрическое включение приводного мотора.

Вращение на выходе приводного мотора 111 должным образом преобразуется в линейное движение посредством механизма преобразования движения 113 и передается на ударный элемент 115. В результате в аксиальном направлении ударника молотка 119 через посредство ударного элемента 115 генерируется ударная сила. Приводной мотор 111 размещается таким образом, что ось вала мотора 112 пересекает ось ударника молотка 119. Механизм преобразования движения 113, который служит для преобразования вращения на выходе приводного мотора 111 в линейное движение и для передачи его ударному элементу 115, располагается в верхней части внутреннего пространства картера редуктора 107.

Механизм преобразования движения 113 служит для преобразования вращения на выходе приводного мотора 111 в линейное движение и для передачи его ударному элементу 115. Механизм преобразования движения 113 образует кривошипный механизм, который включает в себя коленчатый вал 121, который приводится во вращение приводным мотором 111, кривошипный диск 124, который вращается вместе с коленчатым валом 121, эксцентричный штифт 122, который располагается в положении смещения от центра вращения кривошипного диска 124, шатун 123, который соединяется с кривошипным диском посредством эксцентричного штифта 122, и поршень, которому посредством шатуна 123 придается возвратно-поступательное движение. Поршень 125 образует приводной элемент, который приводит в движение ударный элемент 115 и может скользить внутри цилиндра в аксиальном направлении относительно ударника молотка 119.

Кривошипный механизм размещается спереди приводного мотора 111 и приводится в действие приводным мотором 111 с более низкой скоростью через редуктор 161. Редуктор 161 включает в себя главным образом малую шестерню 112а и промежуточный вал 165, который поддерживает с возможностью вращения промежуточную шестерню 163, и ведомую шестерню 167, которая находится в зацеплении с промежуточной шестерней 163. Ведомая шестерня 167 прикреплена к коленчатому валу 121 таким образом, что она вращается с коленчатым валом 121. Коленчатый вал 121 располагается таким образом, что его ось пересекает ось ударника молотка и идет параллельно валу мотора 112, так же как промежуточному валу 165. Кривошипный механизм и редуктор 161 образуют «приводной механизм» согласно этому изобретению. Кривошипный механизм помещается внутри камеры кривошипного механизма, являющейся замкнутым внутренним пространством внутри картера редуктора 107. Редуктор 161 помещается в камере зубчатой передачи 117, которая также является замкнутым внутренним пространством внутри картера редуктора 107 и располагается выше камеры кривошипного механизма 116. Камера кривошипного механизма 116 и камера зубчатой передачи 117 являются признаками, соответствующими «пространству размещения» согласно настоящему изобретению.

Ударный механизм 115 включает в себя ударный элемент в форме кулака 143, который размещается с возможностью скольжения внутри канала цилиндра 141, и промежуточный элемент в форме ударного болта 145, который расположен с возможностью скольжения в держателе инструмента 137 и передает кинетическую энергию кулака 143 на ударник молотка 119. Между поршнем 125 и кулаком 143 внутри цилиндра 141 образована воздушная камера 141а. Кулак 143 приводится в действие под действием воздушной пружины воздушной камеры 141а цилиндра 141, которое вызывается скользящим движением поршня 125. Кулак 143 затем сталкивается (ударяется) с промежуточным элементом в форме ударного болта 145, который расположен с возможностью скольжения внутри держателя инструмента 137, и передает силу удара ударнику молотка 119 через ударный болт 145.

Во время работы молотка 101 (когда приводится в действие ударник молотка 119) в корпусе 103 в аксиальном направлении относительно ударника молотка вызывается импульсная и циклическая вибрация. Основной вибрацией корпуса 103, которую требуется уменьшить, является сила, противодействующая сжатию, которая возникает в то время, когда поршень 125 и ударник 143 сжимают воздух внутри воздушной камеры 141а, и сила, противодействующая ударному воздействию, которая возникает с некоторым временным шагом после силы, противодействующей сжатию, когда кулак 143 ударяет ударник молотка 119 через посредство ударного болта 145.

Как показано на фиг.2, молотковая дрель 101 имеет динамический уменьшитель вибрации 151 и механизм вибрации 171, предназначенный для принудительного (активного) включения динамического уменьшителя вибрации 151. Динамический уменьшитель вибрации 151 и механизм вибрации 171 являются признаками, которые соответствуют «динамическому уменьшителю вибрации» и «части приводного механизма» соответственно, согласно настоящему изобретению.

Как показано на фиг.4, динамический уменьшитель вибрации 151 предлагается в форме узла динамического уменьшителя вибрации A1, или в собранной форме, при которой в цилиндре 141 устанавливают множество комплектующих деталей динамического уменьшителя вибрации 151, или груз 153 и две цилиндрические пружины 155. В форме узла динамического уменьшителя вибрации A1, как показано на фиг.2 и 3, динамический уменьшитель вибрации 151 устанавливают на картере редуктора 107 и помещают внутри барабанной части 108. Динамический уменьшитель вибрации 151 включает в себя главным образом кольцевой груз уменьшения вибрации 153 и переднюю и заднюю цилиндрические пружины 155, 157, расположенные с передней и задней сторон груза 153 в аксиальном направлении относительно ударника молотка. Цилиндрические пружины 155, 157 являются признаками, которые соответствуют «упругому элементу» согласно настоящему изобретению.

Груз 153 располагается снаружи цилиндра 141. Передняя цилиндрическая пружина 155 располагается между передней гильзой для установки пружины 158 и передней торцевой поверхностью груза 153. Передняя гильза для установки пружины 158 вставлена в передний конец периферии цилиндра 141 таким образом, что она может скользить в аксиальном направлении относительно ударника молотка. Задняя цилиндрическая пружина 157 располагается между задней гильзой для установки пружины 159 и задней торцевой поверхностью груза 153. Задняя гильза для установки пружины 159 вставлена в задний конец периферии цилиндра 141 таким образом, что она может скользить в аксиальном направлении относительно ударника молотка. Передняя и задняя цилиндрические пружины 155, 157 прикладывают соответствующие сдвигающие силы к грузу 153 по направлению друг к другу в аксиальном направлении относительно ударника молотка. Другими словами, груз 153 может двигаться в аксиальном направлении относительно ударника молотка под воздействием сдвигающих сил передней и задней цилиндрических пружин 155, 157, действующих на него по направлению друг к другу. Как показано на фиг.3, передняя торцевая поверхность части небольшого диаметра 158с передней гильзы для установки пружины 158 может войти в контакт с задней торцевой поверхностью передней части большого диаметра 141b цилиндра 141 в аксиальном направлении, так что не допускается смещения вперед передней гильзы для установки пружины 158. Далее, за счет контакта задней торцевой поверхности задней гильзы для установки пружины 159 со стопорным кольцом 142, помещенной на заднюю периферию цилиндра 141, не допускается смещения назад задней гильзы для установки пружины 159.

Передняя гильза для установки пружины 158, передняя цилиндрическая пружина 155, груз 153, задняя кольцевая пружина, задняя кольцевая пружина 157 и задняя гильза для установки пружины 159 динамического уменьшителя вибрации 151, имеющего описанную выше конструкцию, устанавливают на цилиндр 141 с его заднего конца в указанном порядке перед установкой цилиндра 141 в картере редуктора 107. После этого стопорное кольцо 142 помещают на задней периферии цилиндра 141, так что не допускается смещения динамического уменьшителя вибрации 151 с цилиндра 141, и он таким образом объединяется. В частности, динамический уменьшитель вибрации 151 устанавливают на цилиндре 141 заранее для того, чтобы сформировать узел динамического уменьшителя вибрации A1. В форме узла динамического уменьшителя вибрации A1 задний конец цилиндра 141 помещают на цилиндрическую часть 107а картера редуктора 107 спереди, так что динамический уменьшитель вибрации 151 устанавливается на картер редуктора 107.

Далее, барабанную часть 108 надевают на цилиндр 141 и динамический уменьшитель вибрации 151 - спереди, и задний конец барабанной части 108 помещают на цилиндрическую часть 107а картера редуктора 107. Затем барабанную часть 108 соединяют с картером редуктора 107 посредством крепежного средства, такого как винт 114. Таким образом, динамический уменьшитель вибрации 151 размещается в пространстве, имеющем кольцевое сечение и находящемся между цилиндром 141 и барабанной частью 108. Барабанная часть 108, которая соединяется с картером редуктора 107, имеет участок со ступенчатым зацеплением 108а, который находится в зацеплении с внешней поверхностью круговой части на переднем конце 158а передней гильзы для установки пружины 158. Аналогичным образом передняя гильза для установки пружины 158 располагается между внешней поверхностью цилиндра 141 и внутренней поверхностью барабанной части 108 в контакте с этими внешней и внутренней поверхностями. Таким образом, цилиндр 141 и барабанная часть 108 располагаются в радиальном относительно друг друга положении и, более конкретно, они удерживаются соосно.

В передней части передней гильзы для установки пружины 158 в цилиндре 141 в радиальном направлении выполнен воздушный канал 141с, предназначенный для предотвращения холостого хода, и кольцевое уплотнение 146 применяется как обратный клапан, предназначенный для того, чтобы закрывать воздушный канал 141с с внешней стороны в радиальном направлении. При отсутствии нагрузки, когда ударник молотка 119 не прижимают к обрабатываемому объекту, или когда к ударнику молотка 119 не прикладывают никакой нагрузки, когда кулак 143 выполняет ударное движение, воздух, находящийся внутри цилиндра 141, сдвигается вперед кулаком 143 и затем вытекает через воздушный канал 141с, отжимая в сторону кольцевое уплотнение 146. Малое отверстие 158b проходит через переднюю гильзу для установки пружины 158 в аксиальном направлении относительно ударника молотка, так что воздух, вытесненный из цилиндра 141 кулаком 143, проходит через малое отверстие 158b в заднюю часть кольцевого пространства между цилиндром 141 и барабанной частью 108. При этой конструкции амортизирующий эффект воздуха может быть должным образом задан путем регулирования диаметра малого отверстия 158b.

Груз 155, и передняя, и задняя цилиндрические пружины 155, 157 служат как элементы уменьшения вибрации в динамическом уменьшителе вибрации 151, установленном в корпусе 103, и взаимодействуют для пассивного уменьшения вибрации корпуса 103 в процессе работы молотка 101. Таким образом, вибрация, возникшая в корпусе 103 молотка 101, может быть устранена или уменьшена.

Далее будет описан механизм вибрации 171, предназначенный для активного привода динамического уменьшителя вибрации 151. Как показано на фиг.2, механизм вибрации 171 располагается непосредственно под коленчатым валом 121 и позади динамического уменьшителя вибрации 151. Механизм вибрации 171 включает в себя главным образом кулачковый вал 172, круговой эксцентричный кулачок 173, который вращается вместе с кулачковым валом 172, штифт передачи мощности 174, вызывающий прямолинейное движение в аксиальном направлении ударника молотка за счет вращения эксцентричного кулачка 173, и приводит в действие динамический уменьшитель вибрации 151, подшипники 175, 176, которые поддерживают во вращении кулачковый вал 172, и корпус подшипника 177, в котором помещаются подшипники 175, 176. Эксцентрический кулачок 173 выполнен как единое целое с кулачковым валом 172, или же он может быть прочно соединен с кулачковым валом 172 путем, например, запрессовки. Как показано на фиг.5, механизм вибрации 171 предусмотрен в форме узла механизма вибрации A2, в котором упомянутые выше комплектующие детали механизма вибрации 171 собраны заранее. В форме этого узла механизма вибрации A2 механизм вибрации 171 устанавливают на картере редуктора 107 корпуса 103 снизу.

Кулачковый вал 172 механизма вибрации 171 имеет часть небольшого диаметра 172а под эксцентричным кулачком 173, часть большого диаметра 172b сверху эксцентричного кулачка 173 и кривошипный диск 172с с верхней стороны части большого диаметра 172b. Кулачковый вал 172 вставлен в верхнюю и нижнюю части 177а, 177b корпуса подшипника 177 сверху. Часть небольшого диаметра 172а и часть большого диаметра 172b при этом поддерживаются с вращением частями корпуса подшипника 177а, 177b через посредство подшипников 175, 176. Таким образом, кулачковый вал 172 объединяется с корпусом подшипника 177 через подшипники 175, 176. Далее на эксцентричном кулачке 173 помещается игольчатый подшипник 178, так что может быть предотвращен износ эксцентричного кулачка 173, который может быть вызван скользящим контактом со штифтом передачи мощности 174. Далее, кривошипный диск 172с кулачкового вала 172 имеет участок зацепления 172d в форме U-образного углубления (паза или прорези), выполненной в позиции, смещенной относительно центра. Как показано на фиг.3, во время установки узла механизма вибрации A2 на картере редуктора 107 участок зацепления 172d входит в зацепление с выступающим концом 122а небольшого диаметра, который выполнен на нижнем конце эксцентричного штифта 122 кривошипного механизма.

Штифт передачи мощности 174 состоит из переднего и заднего штифтов 174а, 174b, расположенных последовательно в аксиальном относительно ударника молотка направлении. Один (задний) штифт 174а, который находится в контакте с эксцентричным кулачком 173 (по существу с внешним кольцом игольчатого подшипника 178), устанавливают на корпусе подшипника 177. Другой (передний) штифт 174b установлен на цилиндрической части 107а картера редуктора 107. Как показано на фиг.5 и 6, один штифт 174а, прилегающий к эксцентричному кулачку 173, вставлен с возможностью скольжения в направляющее отверстие штифта 177с, которое проходит через корпус подшипника 177 в направлении, поперечном относительно оси кулачкового вала 172, расположенного в корпусе подшипника 177. Задняя торцевая поверхность штифта 174а, или его конец, обращенный в направлении вкладывания, входит затем в контакт с эксцентричным штифтом 173. Таким образом, один штифт 174а штифта передачи мощности 174 вставляется в направляющее отверстие штифта 177с корпуса подшипника 177, и затем включается в состав узла вибрации A2.

Как показано на фиг.6, один штифт 174а спроектирован таким образом, чтобы иметь диаметр, по меньшей мере, в два раза превышающий эксцентричность e эксцентричного кулачка 173 (расстояние между центром P эксцентричного кулачка 173 и центром P1 его вращения) для того, чтобы гарантировать, что задняя торцевая поверхность штифта 174а всегда располагается на линии, проходящей через центр P эксцентричного кулачка в аксиальном направлении молотка. На фиг.6(А)-6(D) показано вращательное движение эксцентричного кулачка с добавлениями по 90 градусов.

Как показано на фиг.2 и 3, другой штифт 174b, удаленный от эксцентричного кулачка 173, вставлен спереди в направляющее отверстие штифта 107b, которое проходит через цилиндрическую часть 107а картера редуктора 107 в аксиальном направлении относительно ударника молотка. Таким образом, штифт 174b устанавливается таким образом, чтобы проходить через направляющее отверстие штифта 107b. Другой штифт 174b устанавливается в направляющем отверстии штифта 107b перед установкой описанного выше узла динамического уменьшителя вибрации A1 на картере редуктора 107. Передняя торцевая поверхность другого штифта 174b остается в контакте с задней торцевой поверхностью задней гильзы для установки пружины 159 динамического уменьшителя вибрации 151 в аксиальном направлении. Задняя торцевая поверхность другого штифта 174b входит в контакт с передней торцевой поверхностью одного штифта 174а, когда узел механизма вибрации A2 устанавливается на картере редуктора 107. Далее, другой штифт 174b должен иметь как можно меньший диаметр, который обеспечивает сохранение достаточной прочности. В частности, другой штифт 174b имеет меньший диаметр, чем один штифт 174а. Таким образом, цилиндрическая часть 107а, на которой устанавливают барабанную часть 108, и, таким образом, барабанная часть 108 могут иметь меньший диаметр.

Если штифт передачи мощности 174 выполнен как цельная деталь, может потребоваться, чтобы штифт 174 имел диаметр, равный диаметру штифта 174а. В результате может быть увеличен диаметр цилиндрической части 107а и, таким образом, барабанной части 108. Поэтому, согласно настоящему изобретению при формировании штифта передачи мощности 174 из двух штифтов 174а, 174b барабанная часть 108 может быть выполнена с меньшим диаметром при сохранении стабильности движения штифта передачи мощности 174.

Воздухоспускной механизм 181, предназначенный для регулирования давления в камере кривошипного механизма 116, установлен снизу в нижней части корпуса подшипника 177b корпуса подшипника 177 через нижний конец, имеющий отверстие 177d. Воздухоспускной механизм 181 включает в себя корпус фильтра 184, имеющий воздушный канал 182, обеспечивающий сообщение между внутренней и внешней стороной камеры кривошипного механизма 116. Корпус фильтра 184 имеет камеру для размещения фильтра, и фильтр 183 располагается в камере для размещения фильтра и служит для поглощения смазочного масла для того, чтобы предотвратить вытекание смазочного масла из камеры кривошипного механизма 116 через воздушный канал 182. Корпус фильтра 184 устанавливают с возможностью отделения в проеме 177d нижней части корпуса подшипника 177b путем помещения снизу и удерживают в положении установки за счет трения кольцевого уплотнения 185, которое размещается между сопрягаемыми поверхностями в положении установки. В этом варианте реализации корпус фильтра 184 для выпуска воздуха установлен непосредственно под кулачковым валом 172, и, по меньшей мере, внутреннее отверстие воздушного канала 182 располагается на оси кулачкового вала 172. Поэтому попадание смазочного масла из камеры кривошипного механизма 116 в воздушный канал 182 можно предотвратить с помощью центробежной силы, которая возникает при вращении кулачкового вала 172, позволяя уменьшить утечку смазочного масла.

Далее, в корпусе подшипника 177 формируется маслозаливное отверстие 186 для подачи смазочного масла (консистентной смазки) в камеру кривошипного механизма 116. Крышка 187 маслозаливного отверстия, предназначенная для того, чтобы закрывать маслозаливное отверстие 186, устанавливается с возможностью отделения на маслозаливное отверстие 186 путем ввода ее снизу и удерживания в положении установки за счет трения кольцевого уплотнения 188, расположенного в положении установки между сопрягаемыми поверхностями.

Как описано выше, узел механизма вибрации A2 включает в себя не только механизм вибрации 171, но и воздухоспускной механизм 181 и крышку 187 маслозаливного отверстия. Узел механизма вибрации A2, имеющий такую конструкцию, вставлен снизу в круговой установочный проем 107с, который выполнен в дне картера редуктора 107 со стороны, противоположной кривошипному механизму. Таким образом, узел механизма вибрации A2 располагается в камере кривошипного механизма 117 картера редуктора 107. В этом положении корпус подшипника 177 крепят к картеру редуктора 107 с помощью крепежного средства, такого как винт 189.

В случае если кривошипный механизм уже установлен на картере редуктора 107 до установки на картер редуктора 107 узла механизма вибрации A2, для того, чтобы установить узел механизма вибрации A2 на картер редуктора 107, участок зацепления 172d, выполненный в кривошипном диске 172с кулачкового вала 172, необходимо расположить таким образом, чтобы он находился в зацеплении с выступающим концом 122а эксцентричного штифта 122, выполненным на кривошипном диске 124 кривошипного механизма. Другими словами, требуется регулирование положения по окружности кулачкового вала 172 для того, чтобы установить узел механизма вибрации A2 в картере редуктора 107.

Поэтому в данном варианте реализации в нижнем конце кулачкового вала 172 выполняют квадратный шип (по ширине болта) 172е, а в конце крышки 187 маслозаливного отверстия в направлении вставки и с формой, соответствующей контуру квадратного шипа 172е, формируют квадратный проем 187а. Регулирование положения кулачкового вала 172 выполняется, естественно, до установки корпуса фильтра 184 на отверстие 177d нижней части корпуса подшипника 177b. Размеры крышки 187 маслозаливного отверстия подбирают таким образом, чтобы ее можно было вставить в проем 177d части корпуса подшипника 177b и повернуть.

Поэтому при регулировании положения кулачкового вала 172 по окружности с использованием крышки 187 маслозаливного отверстия, участок зацепления 172d кривошипного диска 172с может легко войти в зацепление с выступающим концом 122а эксцентричного штифта 122 кулачкового вала 172. В результате кулачковый вал 172 может вращаться вместе с коленчатым валом 121. Далее, когда узел механизма вибрации A2 устанавливается на картер редуктора 107, кулачковый вал 172 по существу соосно располагается с коленчатым валом 121 кривошипного механизма.

Затем узел механизма вибрации A2 накрывают закрывающим элементом 191, который устанавливают на картер редуктора 107 для того, чтобы закрыть проем 107с в днище картера редуктора 107. Закрывающий элемент 191 прижимает и удерживает снизу корпус фильтра 184 и крышку 187 маслозаливного отверстия узла механизма вибрации A2. Закрывающий элемент 191 идет дальше до нижней части кожуха мотора 107, расположенного с нижней стороны картера редуктора 107. Таким образом, закрывающий элемент 191 накрывает также нижнюю часть и прижимает и удерживает снизу нижнюю часть корпуса подшипника 105а кожуха мотора 107. Закрывающий элемент крепят к картеру редуктора 107 винтами, которые не показаны.

В электрическом молотке 101, имеющем описанную конструкцию, в то время, когда кривошипный механизм приводится в действие приводным мотором 111, кулачковый вал 172 механизма вибрации 171 вращается вместе с коленчатым валом 121 кривошипного механизма. Вращение кулачкового вала 172 преобразуется в линейное движение с помощью эксцентричного кулачка 173 и штифта передачи мощности 174, после чего передается на динамический уменьшитель вибрации 151. При этом груз 153 принудительно движется в аксиальном относительно ударника молотка положении с помощью задней гильзы для установки пружины 159 и задней цилиндрической пружины, так что динамический уменьшитель вибрации 151 может выполнять свою функцию уменьшения вибрации. В частности, динамический уменьшитель вибрации 151 служит не только как пассивный механизм уменьшения вибрации, описанный выше, но и как активный механизм уменьшения вибрации с принудительной вибрацией, которая активно вызывается у груза 153. Поэтому вибрация, вызванная в корпусе 103 во время ударной операции, может далее эффективно уменьшаться.

Согласно настоящему изобретению, комплектующие детали динамического уменьшителя вибрации 151, т.е. груз 153, передняя и задняя цилиндрические пружины 155, 157, и передняя, и задняя гильзы для установки пружин 158, 159 устанавливаются на цилиндре 141 заранее для того, чтобы образовать узел динамического уменьшителя вибрации A1. В форме этого узла динамического уменьшителя вибрации A1 динамический уменьшитель вибрации 151 устанавливается на картере редуктора 107. Таким образом, динамическим уменьшителем вибрации 151 можно манипулировать как одной частью, объединенной с цилиндром 141, так что облегчается операция монтирования на картере редуктора 107 и увеличивается легкость сборки. Далее, облегчается демонтаж с картера редуктора 107, что способствует облегчению ремонта.

В этом варианте реализации, подобно механизму вибрации 171 для активного приведения в действие динамического уменьшителя вибрации 151, его комплектующие детали, т.е. кулачковый вал 172, эксцентричный кулачок 173, подшипники 175, 176 и штифт 174а, заранее устанавливаются на корпусе подшипника 177 для образования узла механизма вибрации A2. В форме этого узла механизма вибрации A2 механизм вибрации 171 устанавливают на корпус подшипника 107. Таким образом, механизмом вибрации 171 можно манипулировать как одной частью, объединенной с цилиндром 141, так что облегчается операция монтирования на картере редуктора 107 и увеличивается легкость сборки. Далее, облегчается демонтаж с картера редуктора 107, что способствует облегчению ремонта.

Далее в этом варианте реализации комплектующие части динамического уменьшителя вибрации 151 устанавливаются заранее на цилиндр 141 для образования узла динамического уменьшителя вибрации A1, но они могут быть установлены не на цилиндр 141, а на барабанную часть 108. Далее в этом варианте реализации электрический молоток описан как относящийся к типу, в котором приводной мотор 111 размещается таким образом, что ось вала мотора 112 пересекает ось ударника молотка. Однако настоящее изобретение может быть также применено к электрическим молоткам, относящимся к типу, при котором приводной мотор 111 размещается таким образом, что вал мотора 112 не пересекает ось ударника молотка. Далее в этом варианте реализации электрический молоток описан как типичный пример ударного инструмента, однако настоящее изобретение может быть также применено к молотковой дрели, в которой ударник молотка 119 может выполнять и ударное движение, и вращение.

На фиг.10 показан в деталях приводной мотор 111. Как показано, приводной мотор 111 включает в себя главным образом вал мотора 112, центробежный охлаждающий вентилятор 132, который помещен на верхнем конце вала мотора 112 и вращается вместе с валом мотора 112, якорь 134, который вращается вместе с валом мотора 112, статор 135, прикрепленный к кожуху мотора 105, коллектор 136, расположенный на нижнем конце вала мотора 112 (со стороны, противоположенной охлаждающему вентилятору 132), и блок щеткодержателя 138, который содержит несколько (две) угольных щеток (не показаны), помещенных для подачи электрического тока при скользящем контакте с внешней периферией коллектора 136. Оба аксиальных конца вала мотора 112 опираются с возможностью вращения на кожух мотора 105 через посредство нижнего и верхнего подшипников 139а, 139b. Вал мотора 112, якорь 134 и коллектор 136 образуют ротор.

Как показано на фиг.7, блок щеткодержателя 138 является узлом, который формируется путем предварительной установки нескольких комплектующих деталей, включая щеткодержатель 138b, который содержит, по меньшей мере, угольные щетки, охватывающее оконечное устройство 138с, которое соединяется с охватываемым оконечным устройством 140а блока управления 140, предназначенного для управления приводным мотором 111, и оконечное устройство (не показано), соединенное со стороной ротора, на имеющем в общем цилиндрическую форму базовом держателе 138а. Блок щеткодержателя 138 располагается снаружи кожуха мотора 105 в положении, соответствующем внешней периферийной области коллектора 136. Другими словами, блок щеткодержателя 138 располагается снаружи соединительного участка 105b кожуха мотора 105 между частью кожуха большого диаметра 105с, предназначенной для размещения якоря 134 и статора 135 и нижней частью корпуса подшипника 105а, предназначенной для размещения нижнего подшипника 139b. Для того чтобы установить блок щеткодержателя 138 на соединительном участке 105b, базовый держатель 138 помещают на соединительный участок 105b с нижней стороны кожуха мотора 105 и крепят к соединительному участку 105b винтами (не показаны). Далее, для того, чтобы избежать пересечения соединительного участка 105b со щеткодержателем 138b, который проходит через соединительный участок 105b в радиальном направлении и обращен к внешней периферии коллектора 134, в соединительном участке 105b формируют вырез 105d, который имеет определенную длину по направлению вверх от нижнего конца соединительного участка 105b.

Далее, между частью корпуса подшипника 105а и аксиально задней торцевой поверхностью подшипника 139b внутри части корпуса подшипника помещается волнистая шайба 126, которая прикладывает к подшипнику 139b пружинное усилие в аксиальном относительно подшипника 139b направлении. Если конструкция предусматривает просто вкладывание волнистой шайбы 126 в пространство корпуса подшипника в части корпуса подшипника 105а, то кожух мотора 105 ориентирован вверх (с обращенной кверху стороной части корпуса подшипника 105а), например, при установке приводного мотора 111 в кожухе мотора 105, волнистая шайба может выпасть из части корпуса подшипника 105а, что вызывает неудобства при обращении с деталями.

В связи с этой проблемой в данном варианте реализации предусмотрено стопорное кольцо 127 для шайбы, предназначенное для того, чтобы не допустить выпадения волнистой шайбы 126 из полости корпуса подшипника. Стопорное кольцо для шайбы 127 является цилиндрическим элементом, имеющим на верхнем конце полку 127а, и зубец зацепления 127b на нижнем конце. Зубец зацепления 127b входит в зацепление с кромкой отверстия, выполненного в дне части корпуса подшипника 105а, так что стопорное кольцо для шайбы 127 устанавливается на части корпуса подшипника 105а и может двигаться в аксиальном направлении относительно части корпуса подшипника 105а. Величина этого относительного перемещения должна быть больше, по меньшей мере, величины упругой деформации волнистой шайбы 126. Стопорное кольцо для шайбы 127 удерживает волнистую шайбу 126, поместив ее между верхней торцевой полкой 177а и дном части корпуса подшипника 105а. Таким образом, волнистая шайба 126 удерживается в части корпуса подшипника 105а и, таким образом, не допускается ее выпадение. Поэтому может быть облегчена сборка при установке приводного мотора 111 в кожухе мотора 105.

В общем круглое установочное пространство, которое имеет открытую нижнюю сторону, сформировано с задней стороны камеры кривошипного механизма 116 внутри картера редуктора 107. Как показано на фиг.2, кожух мотора 105 с установленным в нем приводным мотором 111 вставлен с обращенной кверху стороной охлаждающего вентилятора 132 в пространство для установки мотора снизу и соединен с картером редуктора 107 винтами (не показаны). Таким образом, часть корпуса подшипника 105а, которая вмещает в себя нижний подшипник 139b приводного мотора 111, блок щеткодержателя 138, механизм вибрации 171, воздухоспускной механизм 181 и крышку 187 маслозаливного отверстия размещаются ниже картера редуктора 107 в открытом виде. Поэтому закрывающий элемент 191 размещается над нижней стороной картера редуктора 107 таким образом, чтобы по существу полностью закрывать нижнюю сторону картера редуктора 107, включая упомянутые выше открытые элементы.

Закрывающий элемент 191 имеет в общем прямоугольную форму в виде блюда и крепится с возможностью отделения к картеру редуктора 107 несколькими винтами, которые не показаны. В своем закрепленном винтами положении, как показано на фиг.2, закрывающий элемент 191 прижимает и удерживает снизу нижнюю часть корпуса подшипника 105а, корпус фильтра 184 воздухоспускного механизма 181 и крышку 187 маслозаливного отверстия. Для этой цели внутри закрывающего элемента 191 формируются первая удерживающая часть 192 для удерживания части корпуса подшипника 105а, вторая удерживающая часть 193 для удерживания корпуса фильтра 184 и третья удерживающая часть 194 для удерживания крышки 187 маслозаливного отверстия.

Как показано на фиг.10, первая удерживающая часть 192 выполнена с кольцевым углублением 192а. Внешняя кромка углубления 192а упруго взаимодействует с нижней кромкой части корпуса подшипника 105а через кольцевое уплотнение 195. В результате первая удерживающая часть 192 нажимает на часть корпуса подшипника в радиальном направлении внутрь при одновременном нажатии на нее в аксиальном направлении снизу, так что она удерживает часть корпуса подшипника 105а. В частности, углубление 192а и часть корпуса подшипника 105а взаимодействуют между собой через свои наклонные или криволинейные поверхности, так что аксиальные и радиальные составляющие прижимающей силы воздействуют на часть корпуса подшипника 105а.

Как показано на фиг.8, вторая удерживающая часть 193 образована имеющей в целом чашеобразную форму цилиндрической частью 193а с открытым верхом и выступающей как единое целое вверх от дна (внутренней поверхности) закрывающего элемента 191. Цилиндрическую часть 193а помещают на корпус фильтра 184 снизу. Далее в круговой поверхности стенки цилиндрической части 193а выше дна формируется ступенчатая торцевая поверхность 193b, которая тянется вдоль круговой поверхности и нажимает на аксиальную нижнюю торцевую поверхность корпуса фильтра 184 снизу в аксиальном направлении. Таким образом, вторая удерживающая часть 193 удерживает корпус фильтра 184. Далее, в дне цилиндрической части 193а сформирован ограничитель с профилированным сечением 193с, который входит в контакт с нижней поверхностью фильтра 183. В результате между нижней поверхностью фильтра 183 и дном цилиндрической части 193а образуется определенное пространство, служащее масляным резервуаром. Поэтому даже в случае прохождения смазочного масла через фильтр 183 смазочное масло может сохраняться в масляном резервуаре при предотвращении его вытекания наружу.

Как показано на фиг.8, третья удерживающая часть 194 образуется выступом 194а, выступающим как единое целое вверх из дна закрывающего элемента 191. Выступ 194а нажимает на центр нижней торцевой поверхности крышки 187 маслозаливного отверстия снизу в аксиальном направлении, так что третья удерживающая часть 194 удерживает крышку 187 маслозаливного отверстия.

В варианте реализации, имеющем описанную выше конструкцию, закрывающий элемент 191 предназначен не только для того, чтобы накрывать различные внутренние механизмы, размещенные внутри картера редуктора 187, но и предназначен для удерживания некоторых комплектующих деталей внутренних механизмов, т.е. части корпуса подшипника 105а, воздухоспускного механизма 181 и крышки 187 маслозаливного отверстия. Как показано выше, конструкция, в которой приводной мотор 111 оборудован блоком щеткодержателя 138, соединительным участком 105b между частью кожуха 105с и частью корпуса подшипника 105а в кожухе мотора 105, разработана таким образом, чтобы иметь меньший внешний диаметр для установки на ней блока щеткодержателя 138, и разработана так, чтобы иметь вырез 105d, позволяющий щеткодержателю 138b быть обращенным к коллектору 136. По этим причинами прочность соединительного участка 105b может быть уменьшена.

Поэтому, согласно изобретению, конструкция, в которой закрывающий элемент 191 удерживает часть корпуса подшипника 105а, нажимая на нее в аксиальном и радиальном направлениях, может компенсировать недостаточную прочность соединительного участка 105b. В результате может быть предотвращено биение вала мотора 112. Далее, конструкция, в которой часть корпуса подшипника 105а упруго удерживается кольцевым уплотнением 195, не допускает попадания пыли в подшипник 139b и не допускает анормального шума (дребезжания), вызванного контактом между закрывающим элементом 191 и частью корпуса подшипника 105а из-за вибрации. Далее, в этом варианте реализации часть корпуса подшипника 105а удерживается за счет нажима снаружи в радиальном направлении, но может быть сконструирована таким образом, чтобы удерживаться за счет нажима в радиальном направлении изнутри.

Далее, в конструкции, при которой воздухоспускной механизм 181 и крышка 187 маслозаливного отверстия прижаты и удерживаются закрывающим элементом 191, дополнительные средства для предотвращения выпадения воздухоспускного механизма 181 и крышки маслозаливного отверстия не требуются. Кроме того, при отделении закрывающего элемента 191 от картера редуктора 107, например, с целью замены угольных щеток, можно одновременно выполнить замену воздухоспускного фильтра 173 и добавление смазочного масла, что способствует облегчению использования устройства.

Далее, как показано на фиг.2 и 10, в закрывающем элементе 191 вокруг первой удерживающей части 192, которая служит для удерживания части корпуса подшипника 105, формируют входное отверстие 196, предназначенное для забора наружного воздуха для охлаждения приводного мотора 111. При работающем приводном моторе 111 наружный воздух поступает в кожух мотора через входное отверстие 196 за счет вращения охлаждающего вентилятора 132. Затем наружный воздух проходит между якорем 134 и статором 135, и между статором 135 и внутренней поверхностью стенки кожуха и охлаждает таким образом приводной мотор 111. В этом варианте реализации предусмотрен канал для охлаждающего воздуха, так что воздух, использованный для охлаждения мотора, может быть затем использован для охлаждения редуктора 161, кривошипного механизма и ударного механизма 115. Поток охлаждающего воздуха показан стрелками на фиг.1 и 9.

В частности, в электрическом молотке 101 воздух, использованный в молотке, отводится охлаждающим вентилятором 132 в пространство 106а между картером редуктора 107 и крышкой корпуса 106, которая накрывает внешнюю сторону картера редуктора 107, через верхнее отверстие кожуха мотора 105. Затем воздух идет вперед через пространство 106b между барабанной частью 108 и крышкой корпуса 106, которая накрывает внешнюю сторону барабанной части 108, после чего воздух выпускается из инструмента наружу через выпускные отверстия 106с (показаны пунктиром на фиг.1 и 2), выполненные на правой и левой боковых поверхностях крышки корпуса 106. Воздушный канал предназначен для пропуска этого воздушного потока. Таким образом воздух, текущий по воздушному каналу, охлаждает редуктор 161 в камере зубчатой передачи 117 картера редуктора 107, кривошипный механизм в камере кривошипного механизма 116 и цилиндр 141 и ударный механизм 115 в барабанной части 108. Таким образом, все выделяющие тепло детали молотка 101 могут эффективно охлаждаться.

Далее со ссылкой на фиг.11 и 12 описан блок управления 140 и его периферийные структуры. На фиг.11 показан блок управления с фиг.1 так, как он виден со стороны рукоятки 109, а на фиг.12 показан кожух 140с блока управления 140с фиг.11 так, как он виден со стороны корпуса 103.

Блок управления 140 в этом варианте реализации располагается с задней стороны корпуса 103 между корпусом 103 и рукояткой 108, которую должен держать пользователь. Рукоятка 109 образует «ручку» согласно настоящему изобретению. Как показано на фиг.11, блок управления образуется путем размещения или установки различных электрических компонентов (элементов) в кожухе блока управления 140с. Другими словами, блок управления 140 упоминается также как узел электрических компонентов, в котором различные электрические компоненты заранее установлены в кожухе блока управления 140с как единое целое. Кожух блока управления 140с может быть должным образом образован из одной или больше частей. Кожух блока управления 140с предпочтительно скомпонован как вмещающий элемент или корпус коробчатой формы, имеющий дно. При такой конструкции электрические компоненты могут размещаться или устанавливаться во внутренней полости вмещающего элемента или корпуса, так что электрические компоненты могут быть надежно защищены. Блок управления 140 и кожух блока управления 140с являются признаками, которые соответствуют согласно этому изобретению «узлу электрических компонентов» и «кожуху» соответственно.

В этом варианте реализации электрические компоненты, установленные заранее в кожухе 140с блока управления 140с, включают в себя, в частности, шнур питания переменного тока 150 для подачи переменного тока, клемму переменного тока 144, выключатель питания 131, блок управления 147, охватываемые оконечные устройства 140а, 140b блока управления 140, предназначенные для управления приводным мотором 111, диск управления частотой вращения 148 и датчик частоты вращения мотора 149. Узел электрических компонентов согласно настоящему изобретению основан на блоке управления, который включает в себя блок управления 147 для приводного мотора 111 и выполнен в форме узла путем дополнительной установки вместе с блоком управления других электрических компонентов. Поэтому в данном варианте реализации этот узел электрических компонентов на основе блока управления упоминается как блок управления 140 в этом варианте реализации.

Шнур переменного тока 150 является шнуром питания для подачи переменного тока в блок управления и является признаком, который соответствует «шнуру питания» согласно настоящему изобретению. Сам шнур переменного тока 150 установлен и удерживается в кожухе блока управления 140с. В частности, как показано на фиг.6, шнур переменного тока 150 помещают между кожухом блока управления 140с и зажимом для шнура 152, так что он оказывается закрепленным и удерживаемым. Что касается самого удерживания шнура переменного тока, то шнур переменного тока 150 может непосредственно удерживаться на кожухе блока управления 140с, или же может не прямым образом удерживаться на кожухе блока управления 140с с помощью промежуточного элемента, такого как предохранительное устройство шнура, расположенное между шнуром переменного тока 150 и кожухом блока управления 140с. Клемма переменного тока 144 является клеммой, к которой присоединяется один конец шнура переменного тока 150, другой конец которого соединен с источником переменного тока. Клемма 144 является признаком, который соответствует «силовому входу, с которым соединяется шнур питания» согласно настоящему изобретению.

Выключатель питания 131 может переключаться между положением «включено», при котором питание, подводящееся через шнур переменного тока 150, поступает в цепь приводного мотора 111, и положением «выключено», в котором подача питания отключена. Выключатель питания 131 является признаком, который соответствует «выключателю питания» согласно настоящему изобретению. Блок управления 147 осуществляет контроль подачи мощности на приводной мотор 111. В частности, он предназначен для контроля электрического тока, который должен проходить через цепь приводного мотора 111, на основании значений, заданных диском управления частотой вращения 148, на котором может быть задана частота вращения (число оборотов) приводного мотора 111. В блоке управления 147 выходная часть, которая выдает управляющие сигналы, относящиеся к контролю частоты вращения приводного мотора 111, может также служить выходной частью, которая выдает управляющие сигналы, относящиеся кроме контроля частоты вращения и к другим функциям, или же выходные части могут быть помещены независимо и по отдельности. Блок управления 147 является признаком, который соответствует «блоку управления» согласно настоящему изобретению.

Как показано на фиг.12, датчик частоты вращения мотора 149 является следящим датчиком, выполненным на противоположной поверхности 140d кожуха блока управления 140с, которая помещается против задней части корпуса 103 и тянется к ротору приводного мотора 111. Датчик частоты вращения мотора 149 может обнаруживать информацию, относящуюся к частоте вращения приводного мотора 111 (ротора) и является признаком, который соответствует «датчику частоты вращения мотора» согласно настоящему изобретению. Кроме того, на противоположной поверхности 140d кожуха блока управления 140с помещается пара охватываемых оконечных устройств 140а, предназначенных для подачи электрического тока, контролируемого блоком управления 147, на щеткодержатель 138b, и охватываемое оконечное устройство 140b, предназначенное для определения срока службы угля.

Пара оконечных устройств 140а и оконечное устройство 140b скомпонованы как вставные оконечные устройства или охватываемые оконечные устройства (выступы), которые вставляют в охватывающее оконечное устройство 138с (углубление), выполненное в щеткодержателе 138b для присоединения оконечного устройства. Для присоединения охватываемых оконечных устройств 140а, 140b охватываемые оконечные устройства 140а, 140b вставляют в охватывающее оконечное устройство 138с, выполненное с задней стороны корпуса 103 в направлении, поперечном относительно вала мотора 112 приводного мотора 111. Охватываемые оконечные устройства 140а, 140b со стороны блока управления 140 и охватывающее оконечное устройство 138с со стороны корпуса 103 являются признаками, которые соответствуют «соединительному оконечному устройству» и «соединяемому оконечному устройству» настоящего изобретения соответственно. Далее, оконечное устройство 140d может быть опущено в случае необходимости. Кроме того, охватывающее оконечное устройство может быть помещено со стороны блока управления 140, а охватываемое оконечное устройство может быть помещено со стороны щеткодержателя 138b.

С блоком управления 140, имеющим описанную выше конструкцию, различными электрическими компонентами, установленными в кожухе блока управления 140с, можно манипулировать как единой деталью в форме узла электрических компонентов. Кроме того, электрические компоненты можно легко установить на стороне корпуса 103 в ходе одной операции подключения оконечного соединения между соединительным оконечным устройством и соединяемым оконечным устройством. Таким образом облегчается монтаж электрических компонентов блока управления 140.

В этом варианте реализации после установки блока управления 140 на корпус 103, со стороны блока управления 140 далее на корпус 103 устанавливают рукоятку 109. Конструкция и операция установки рукоятки 109 специально описаны со ссылкой на фиг.13 и 14. На фиг.13 показан вид сверху, схематически демонстрирующий блок управления 140 и рукоятку 109 при наблюдении сверху, в положении, при котором рукоятка 109 еще не установлена на корпус 103. На фиг.14 также показан вид сверху, схематически показывающий блок управления 140 и рукоятку 109 при наблюдении сверху, в положении, при котором рукоятка 109 уже установлена на корпус 103 со стороны блока управления.

Как показано на фиг.13, в выключателе питания 131 в этом варианте реализации рычажок переключения 131а может перемещаться между положением «включено», показанным сплошной линией, и положением «выключено», показанным пунктиром. Электрический ток проходит через цепь приводного мотора 111 в то время, когда рычажок переключения 131а переводится в положение «включено», в то время как прохождение электрического тока через цепь приводного мотора 111 прерывается, когда рычажок переключения 131а переводится в положение «выключено».

На рукоятке 109 помещен исполнительный элемент 133, который под воздействием руки пользователя может переместиться в направлении, указанном стрелкой 10, или в направлении стрелки 20 на фиг.13. Исполнительный элемент 133 имеет первый исполнительный участок 133а, на который нажимают для того, чтобы поместить рычажок переключения 131 в положение «включено». В частности, исполнительный элемент 133 переводится в положение «выключено» (показано сплошной линией на фиг.13) путем нажатия на первый исполнительный участок 133а, в то время как он переводится в положение «включено» (показано пунктиром на фиг.13) путем нажатия на второй исполнительный участок 133b. Кроме того, исполнительный элемент 133 имеет пару направляющих 133с, каждая из которых выполнена на его наконечнике и имеет наклонную поверхность, а также имеет прорезь 133d между направляющими 133с. Рычажок переключения 131а может перемещаться между положением «включено» и положением «выключено» согласно операции перемещения исполнительного элемента 133 в то время, когда рычажок переключения 131 помещается в прорези 133d.