Настоящее изобретение относится к дисперсии, суспензии и способу получения литейной формы для точного литья, а также к литейной форме, которую можно получать данным способом.

Одной из разновидностей точного литья металлов является «литье по выплавляемой модели», также известное как литье по выплавляемым восковым моделям. В этом случае модель изделия, которое следует изготовить, сначала получают из воска или других материалов, которые легко формовать и расплавлять, например, из пластмасс или мочевины. Затем обеспечивают входные или выходные каналы для модели, а затем ее помещают в отливной материал. Модель расплавляют и удаляют из полученной сырой литейной формы с целью обеспечения пустотелой формы, которую можно затем подвергнуть термической обработке, если это нужно. Затем в полость указанной пустотелой формы наливают расплавленный металл и отверждают его в литейной форме, таким образом, чтобы после удаления литейной формы получить сырое литое изделие.

Для получения литого изделия литейную форму ломают, а затем сырое изделие подвергают окончательной обработке. Такую методику литья, конкретно, применяют в случаях, когда изделие должно отвечать высоким требованиям в отношении точности, необходимо изготовить большое количество одинаковых изделий и получаемые изделия имеют сложную форму.

Производство литейной формы требует получения точной модели изделия, изготовленной из воска или пластмассы, применения суспензии, включающей связующее, термостойкие частицы и, если необходимо, добавки, а также термостойкие частицы для обсыпки, которые называют «штукатуркой», например, для покрытия восковой формы, смоченной суспензией.

В зависимости от типа металла, применяемого для литья, литейная форма должна отвечать различным требованиям. Таким образом, керамические формы, обладающие высокой термостойкостью, используют, конкретно, для литья специальных сплавов или для монокристаллического литья.

Различные композиции литейных форм, подходящих для процессов высокотемпературного литья по выплавляемой модели, описаны во многих публикациях. Например, в патенте US 4188450 описана термостойкая композиция литейной формы, состоящая, по существу, из оксида алюминия и связующего на основе диоксида кремния, причем при производстве формы в ходе стадии спекания при более чем 1400°C образуется муллит. Недостаток таких литейных форм состоит в том, что диоксид кремния или муллит часто реагирует с веществами в составе сплава, таким образом, такие формы нельзя применять во многих процессах формования, или они требуют сложной обработки поверхности литого изделия.

В патенте US 4247333 описан способ получения литейных форм, в которых оксид алюминия аналогичным образом применяют в качестве термостойкого порошка, а связующее на основе диоксида кремния удаляют в ходе обжига литейной формы, поскольку обжиг производят при восстановительных условиях. Указано, что таким образом можно получать литейные формы, состоящие исключительно из оксида алюминия. Недостатком этого способа являются большие материальные затраты и длительность.

В патенте DE 2909844 описан способ получения литейной формы, в которой в качестве связующего применяют волокнистый коллоидный золь оксида алюминия. Недостаток способа состоит в том, что золь оксида алюминия достаточно устойчив к гелеобразованию только в узком диапазоне pH. Неустойчивость состава вызвана тем, что смесь для получения литейных форм включает термостойкие материалы, имеющие основные свойства, и золь оксида алюминия, проявляющий кислые свойства. Такая неустойчивость проявляется, например, в виде протекания полного гелеобразования в смеси. Кроме того, при такой неустойчивости не удается обеспечить надлежащее качество литейной формы, например, наблюдается отсутствие гомогенности и трещины. Эти проблемы можно устранить путем постоянного отслеживания и корректирования pH с помощью дозированного добавления кислоты, но это маловероятно. Такая методика не подходит для практического применения.

Таким образом, предметом настоящего изобретения является обеспечение суспензии и способа для получения литейной формы для точного литья, лишенной недостатков ранее описанных форм.

Дополнительным предметом настоящего изобретения является обеспечение дисперсии для получения суспензии. Еще одним предметом настоящего изобретения является обеспечение литейной формы, полученной способом по настоящему изобретению.

Настоящее изобретение обеспечивает суспензию, содержащую следующие компоненты и имеющую следующие свойства:

а) от 50 до 80% масс., предпочтительно, от 60 до 75% масс. термостойких частиц, средний размер которых составляет от 0,5 до 150 мкм, предпочтительно, от 5 до 40 мкм,

б) от 5 до 35% масс., предпочтительно, от 10 до 20% масс. частиц оксида алюминия, средний диаметр которых составляет менее 300 нм, предпочтительно, от 10 до 200 нм, особенно предпочтительно, от 60 до 120 нм,

в) от 5 до 35% масс. воды, предпочтительно, от 10 до 25% масс. воды, причем

г) pH указанной суспензии составляет от 5 до 12, предпочтительно, от 7,5 до 11.

Содержания в массовых процентах основаны на сумме компонентов с а) по в), кроме того, суспензия может содержать дополнительные компоненты.

Суспензия по настоящему изобретению имеет чрезвычайно высокую устойчивость по отношению к увеличению вязкости, осаждению и гелеобразованию. Предположительно, устойчивость суспензии, во многом, основана на комбинации диаметров находящихся в ней частиц и pH.

Площадь поверхности по БЭТ присутствующих в суспензии по настоящему изобретению частиц оксида алюминия, средний диаметр которых составляет менее 300 нм, не является критичной. В общем, площадь поверхности по БЭТ составляет от 20 до 200 м2/г. предпочтительно, от 50 до 120 м2/г. Частицы могут присутствовать в виде изолированных отдельных частиц или в виде агрегатов частиц. Аналогично, возможно присутствие комбинированных форм.

В качестве частиц оксида алюминия со средним размером менее 300 нм можно применять, например, бемиты или псевдобемиты. Наилучшие результаты достигаются в случае, когда суспензию по настоящему изобретению, применяемую для производства литейных форм, получают с помощью частиц пирогенного оксида алюминия. В этом случае они, по большей части или исключительно, присутствуют в виде агрегатов. В целях настоящего изобретения, агрегатами называют первичные частицы, жестко соединенные друг с другом. Такие агрегаты можно разъединить с трудом или вообще невозможно разъединить с помощью диспергирующих устройств. Множество агрегатов могут быть слабо соединены друг с другом с получением агломератов, и это агломераты можно разрушить с помощью подходящего способа диспергирования. Средний диаметр агрегатов можно определить способами, известными лицам, квалифицированным в данной области техники, например, на основании рассеивания света или путем определения количества агрегатов с помощью просвечивающей электронной микроскопии.

В целях настоящего изобретения, под выражением «пирогенный» понимают, что частицы получены путем гидролиза в пламени или окисления в пламени. В этом случае сначала образуются очень тонко разделенные непористые первичные частицы, которые соединяются друг с другом с получением агрегатов в ходе дальнейшей реакции. Поверхности таких частиц могут иметь кислотные или основные активные центры.

Было обнаружено, что для дополнительного увеличения устойчивости суспензии по настоящему изобретению выгодно применять pH-буфер. Особенно хорошо для этой цели подходит буфер, включающий одну или более, по меньшей мере, двухосновных карбоновых кислот и, по меньшей мере, одну соль, представляющую собой ди(шелочной металл)гидрофосфат и/или гидрофосфат щелочного металла. Содержание составляющих веществ буферной смеси, предпочтительно, в каждом случае независимо, составляет от 0,3 до 3*10-6 моль/м удельной площади поверхности оксида алюминия.

Более того, суспензия по настоящему изобретению может содержать до 10% масс. одной или более добавок, в расчете на общую массу суспензии. Добавки включают противопенные агенты, увлажняющие агенты, полимеры, например, в виде дисперсий, полифосфаты, металлорганические соединения, а также антибактериальные агенты. Содержание противопенных агентов, увлажняющих агентов, полифосфатов, металлорганических соединений и антибактериальных агентов может, предпочтительно, в каждом случае составлять от 0,01 до 5% масс., особенно предпочтительно, от 0,1 до 1% масс. Содержание полимера, предпочтительно, составляет от 1 до 5% масс.

В конкретном особенно предпочтительном варианте, суспензия по настоящему изобретению содержит один или более полифосфатов. В контексте методики по настоящему изобретению, было обнаружено, что, конкретно, прочность литейной формы можно увеличить путем добавления полифосфатов в качестве дополнительных добавок. Это явление, возможно, связано с образованием трехмерных полимерных пространственных структур полифосфатами и частицами оксида алюминия, средний диаметр которых составляет менее 300 нм, в ходе получения литейной формы. В особенно предпочтительном варианте настоящего изобретения, суспензия содержит от 0,05 до 2,0% масс. триполифосфата натрия.

Подходящие полимеры включают полимеры неопрена, полимеры уретана, акрильные латексные полимеры и стирол-бутадиеновые латексные полимеры.

Термостойкие частицы со средним размером от 0,5 до 150 мкм, присутствующие в суспензии по настоящему изобретению, предпочтительно, выбирают из группы, включающей оксид алюминия, оксид циркония, муллит, андалузит, цирконий-муллит, стабилизированный оксид циркония, оксид иттрия, оксид кобальта, кобальт-алюминиевую шпинель и оксиды редкоземельных металлов. Чрезвычайное предпочтение отдают α-оксиду алюминия, например, в форме плавленого глинозема. Особое предпочтение отдают применению белого высокочистого α-оксида алюминия, содержащего более 99% оксида алюминия в расчете на остатки озоления, или коричневому стандартному α-оксиду алюминия, содержащему более чем 95% оксида алюминия. Более того, благодаря содержанию диоксида кремния, составляющему менее 0,1% в расчете на остатки озоления, белый высокочистый α-оксид алюминия более предпочтителен, чем коричневый α-оксид алюминия при литье конкретных металлов. Особенностью обоих указанных сортов плавленого оксида алюминия является практически полное отсутствие открытых пор.

Конкретное преимущество суспензии по настоящему изобретению заключается в устойчивости в отношении вязкости, гелеобразования, осаждения и бактериологического разложения.

Как правило, суспензия по настоящему изобретению устойчива в течение, по меньшей мере, 12 ч, предпочтительно, по меньшей мере, 2 суток.

Настоящее изобретение также обеспечивает способ получения суспензии по настоящему изобретению, в котором применяют водную дисперсию, содержащую следующие компоненты и имеющую следующие особенности:

а1) содержит частицы оксида алюминия, средний диаметр которых составляет менее чем 300 нм в твердом виде,

а2) содержание частиц оксида алюминия составляет более 15% масс., предпочтительно, от 25 до 70% масс., особенно предпочтительно, от 35 до 60% масс., и

а3) pH составляет от 5 до 12, предпочтительно, от 7,5 до 9, более предпочтительно, от 7,5 до 8,5, причем указанная дисперсия содержит:

б) термостойкие частицы, средний размер которых составляет от 0,5 до 150 мкм,

в) если это необходимо, добавки.

Благодаря высокому содержанию твердых веществ, представляющих собой частицы оксида алюминия, способ по настоящему изобретению обеспечивает быстрое высыхание суспензии при получении литейной формы. Кроме того, способ по настоящему изобретению обеспечивает быструю подготовку суспензии при использовании малого сдвигового усилия.

Таким образом, можно достичь быстрого приготовления суспензии, как правило, не более чем за 12 часов, предпочтительно, менее чем за 5 ч. Это значительное улучшение, по сравнению с описанными в литературе методиками, в которых для приготовления суспензии требуются, по меньшей мере, 1 сутки.

Частицы оксида алюминия, предпочтительно, объединены в агрегаты, особенно предпочтительно, представляют собой частицы пирогенного оксида алюминия. Более того, применяемой дисперсии можно придать буферные свойства. Для этой цели можно применять буфер, включающий одну или более, по меньшей мере, двухосновных карбоновых кислот, например, лимонную кислоту или винную кислоту, а также, по меньшей мере, одну соль из ди(шелочной металл)гидрофосфата и/или гидрофосфата щелочного металла, причем содержание буферных составляющих в каждом случае независимо составляет от 0,3 до 3*102 моль/м удельной поверхности оксида алюминия.

Дзета-потенциал применяемой дисперсии, предпочтительно, составляет менее - 15 мВ. Особенно предпочтительно, дзета-потенциал составляет от -25 до -40 мВ. Дзета-потенциал представляет собой меру заряда поверхности частиц, на него влияют вещества, присоединенные к поверхности. В целях настоящего изобретения, дзета-потенциал представляет собой потенциал в плоскости сечения внутри двойного электрического слоя на границе частица оксида алюминия/электролит в дисперсии. Дзета-потенциал можно определить, например, путем измерения коллоидного колебательного тока (CVI) в дисперсии или путем определения электрофоретической подвижности.

Более того, можно применять одну или более добавок. Они включают противопенные агенты, увлажняющие агенты, полимеры, указанные ранее, связующие, полифосфаты, металлорганические соединения, термостойкие волокна и антибактериальные агенты. Противопенные агенты, увлажняющие агенты, полифосфаты, металлорганические соединения и антибактериальные агенты, предпочтительно, применяют в количестве от 0,01 до 5% масс., особенно предпочтительно, от 0,1 до 1% масс., в каждом случае, в расчете на массу суспензии. В конкретном особенно предпочтительном варианте, используют от 0,05 до 2% масс. триполифосфата натрия. Предпочтительно, полимер можно применять в количестве от 1 до 5% масс. в расчете на массу суспензии.

Подходящие термостойкие волокна могут представлять собой арамидные волокна, углеродные волокна, металлические волокна, керамические волокна, нитридные волокна, карбидные волокна, стеклянные волокна, полимерные волокна или целлюлозные волокна.

В особенно предпочтительном варианте способа, в дисперсию входят отдельные или все составляющие.

Настоящее изобретение дополнительно обеспечивает водную дисперсию частиц оксида алюминия, в которой:

а) средний диаметр частиц оксида алюминия составляет менее 300 нм,

б) содержание частиц оксида алюминия составляет более 15% масс., предпочтительно, от 25 до 70% масс., особенно предпочтительно, от 35 до 60% масс.,

в) дисперсия дополнительно содержит одну или более добавок, выбранных из группы, включающей противопенные агенты, увлажняющие агенты, полимеры, полифосфаты, металлорганические соединения и антибактериальные агенты, и

г) дисперсия содержит буферную систему, и pH суспензии составляет от 5 до 12, предпочтительно, от 7,5 до 9, более предпочтительно, от 7,5 до 8,5.

Подходящая буферная система содержит, например, одну или более, по меньшей мере, двухосновных карбоновых кислот, а также, по меньшей мере, одну соль из ди(шелочной металл)гидрофосфата и/или гидрофосфата щелочного металла, причем содержание буферных составляющих в каждом случае независимо составляет от 0,3 до 3*10-6 моль/м2 удельной поверхности оксида алюминия.

Дзета-потенциал дисперсии по настоящему изобретению, предпочтительно, составляет менее - 15 мВ. В конкретном особенно предпочтительном варианте, дзета-потенциал составляет от -25 до -40 мВ.

Дисперсия в соответствии с настоящим изобретением обладает особенно хорошей совместимостью с полимерами.

Настоящее изобретение дополнительно обеспечивает способ получения литейной формы, конкретно, для точного литья, включающий следующие стадии:

а) окунание предварительно сформованной выплавляемой модели в суспензию по настоящему изобретению,

б) покрытие поверхности модели, покрытой суспензией, обсыпкой, состоящей из грубых термостойких частиц, средний размер которых составляет от более чем 50 до 1000 мкм, предпочтительно, от более чем 100 до 400 мкм, и

в) сушка покрытой поверхности,

причем стадии с а) по в) повторяют необходимое количество раз до обеспечения необходимого количества слоев покрытия литейной формы.

Грубые термостойкие частицы со средним размером от более чем 50 до 1000 мкм, применяемые для обсыпки поверхности, покрытой суспензией, предпочтительно, аналогично выбирают из группы, включающей оксид алюминия, оксид циркония, муллит, андалузит, цирконий-муллит, стабилизированный оксид циркония, оксид иттрия и оксиды редкоземельных металлов.

В конкретном особенно предпочтительном варианте способа по настоящему изобретению, частицы оксида алюминия применяют как в качестве термостойких частиц со средним размером от 5 до 40 мкм, так и в качестве грубых термостойких частиц со средним размером от более чем 100 до 200 мкм.

В общем, способ по настоящему изобретению включает стадию спекания, осуществляемую после последней стадии сушки. Это обеспечивает достаточную прочность литейной формы для дальнейшего использования. Однако также можно осуществлять способ без дополнительной стадии спекания, и осуществлять упрочнение литейной формы, полученной in situ, в ходе точного литья.

Применение суспензии по настоящему изобретению позволяет достигать очень постоянных скоростей высыхания. Это означает, что сушка литейной формы протекает очень мягко, таким образом, удается избежать повреждения литейной формы.

Настоящее изобретение дополнительно обеспечивает литейную форму, конкретно, для точного литья, которую можно получать указанным способом.

Настоящее изобретение направлено на использование трех типов частиц, а именно термостойких частиц со средним размером от 0,5 до 150 мкм, грубых термостойких частиц со средним размером от более чем 50 до 1000 мкм, а также частиц оксида алюминия со средним диаметром менее чем 300 нм.

Литейная форма, предпочтительно, включает, по меньшей мере, 98% масс. оксида алюминия в расчете на остатки озоления.

Более того, выгодной может быть литейная форма, по существу, не содержащая диоксида кремния. В целях настоящего изобретения, это означает, что содержание диоксида кремния составляет не более 2% масс., предпочтительно, не более 0,5% масс., особенно предпочтительно, не более 0,1% масс.

Кроме того, выгодной может быть литейная форма, в которой частицы оксида алюминия со средним диаметром менее 300 нм представляют собой частицы пирогенного оксида алюминия.

Температура спекания, необходимая для получения литейной формы в соответствии с настоящим изобретением, состоящей, по существу, из оксида алюминия, то есть включающей, по меньшей мере, 98% масс. оксида алюминия, обычно составляет от примерно 900 до 1400°C, предпочтительно, примерно 1350°C, и механические свойства такой формы, сравнимые с механическими свойствами литейных форм, полученных традиционным способом с помощью связующих, содержащих диоксид кремния, можно обеспечить путем прокаливания в течение примерно 3 ч. Однако литейная форма по настоящему изобретению имеет преимущество, по сравнению с традиционными литейными формами, заключающееся в том, что она практически химически инертна и, таким образом, ее можно применять для литья почти всех специальных сплавов.

Примеры

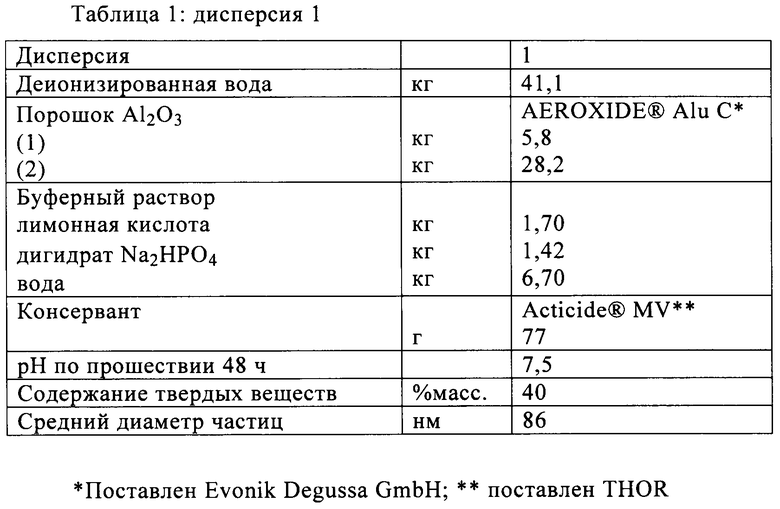

Получение дисперсии 1:

Деионизированную воду помещали в сосуд для подготовки смеси объемом 60 л, изготовленный из нержавеющей стали. Затем порошок оксида алюминия (1) с помощью вакуума переносили в сосуд при сдвиговых условиях с помощью всасывающей трубки прибора Ystral Conti-TDS 3 (выемки статора: 4 мм кольцо и 1 мм кольцо, расстояние между ротором и статором составляло примерно 1 мм). Затем добавляли буферный раствор, состоящий из безводной лимонной кислоты, дигидрата гидрофосфата динатрия и воды, после чего с помощью вакуума в сосуд переносили дополнительный порошок оксида алюминия (2). После внесения веществ всасывающее отверстие закрывали, и смеси подвергали воздействию сдвиговых усилий при 3000 об/мин в течение еще 10 минут. По окончании вальцевания добавляли консервант. Указанную предварительную дисперсию дважды пропускали через высокоэнергетическую мельницу Sugino Ultimaizer HJP-25050 при давлении 2500 бар и через алмазные форсунки диаметром 0,3 мм, таким образом осуществляли дополнительное интенсивное вальцевание.

Получение суспензии

Суспензия 2а: Для получения суспензии 3 кг вещества, полученного в примере 1, помещали в реакционный сосуд, и небольшими порциями добавляли электроплавленый α-оксид алюминия (белый оксид алюминия WRG, поставлен Treibacher Schleifmittel), просеянный на сите с отверстиями размером от 0 до 325 меш, общей массой 7 кг. Затем добавляли 0,075% масс. увлажняющего агента на основе алкоксида спирта (TEGO SURTEN Will, поставлен EVONIK Industries) и 0,02% масс. противопенного агента (Burst 100, REMET).

Полученную таким образом смесь перемешивали с низким сдвиговым усилием до обеспечения вязкости, составляющей от 18 до 23 с, измеренной с помощью стакана для испытания на текучесть «Zahn4».

При таком способе измерения вязкости испытуемую жидкость вводят до заданной метки в установленный горизонтально стакан для измерения вязкости, оснащенный выходной насадкой на нижней стороне, эта насадка изначально закрыта, например, стеклянной пластинкой, после введения жидкости. Отсчет времени начинают с момента открывании выходной насадки путем удаления стеклянной пластинки. Кинематическую вязкость измеряют как количество секунд, через которое выходящий поток прервется в первый раз, и это значение можно перевести в сантистоксы (сСт). При таком измерении вязкости можно применять различные типы стаканов, в зависимости от диапазона измерений или способа измерения. В данном случае применяли стакан для измерения вязкости ELCOMETER® 2210 Zahn с выходной насадкой 4 размера. Вязкость стабилизировали с помощью целенаправленного добавления дисперсии, воды или термостойких частиц.

Полученную описанным способом суспензию можно применять традиционным образом для получения литейных форм.

Суспензия 2б: Применяли методику, аналогичную получению суспензии 2а, но добавляли 0,1% масс. триполифосфата натрия.

Суспензия 2в: Применяли методику, аналогичную получению суспензии 2б, но добавляли 0,43% масс. триполифосфата натрия.

Получение литейной формы

Литейная форма 3а: Для получения литейной формы использовали восковую модель на основе RW 161 (поставляется REMET), оснащенную ручкой и имеющую размеры 50 мм*80 мм*3 мм, и на первой стадии нанесения покрытия ее окунали в суспензию в соответствии с примером 2а на 8 с, причем на ручку покрытие наносили не полностью, с целью облегчения последующего выплавления воска. Суспензии, нанесенной на модель таким образом, давали стечь в течение примерно 18 с, после чего модель обрабатывали потоком обсыпных грубых термостойких частиц оксида алюминия ALODUR® ZWSK 90 (Treibacher Schleifmittel), падающих с высоты примерно 30 см до тех пор, пока частицы не переставали прилипать к поверхности. Затем осуществляли сушку в течение 12 ч при комнатной температуре и влажности, составляющей от 30 до 60%. Затем модель повторно окунали в суспензию, и покрытую суспензией модель обсыпали при аналогичных условиях несколько более грубыми частицами термостойкого оксида алюминия (ALODUR® ZWSK 60, поставляется Treibacher Schleifmittel). Последующую сушку осуществляли при комнатной температуре и влажности воздуха, составляющей от 30 до 60%, но продолжительность этой стадии сокращали до 3 ч.

После нанесения этого промежуточного слоя наносили два дополнительных слоя носителя с использованием более грубых термостойких частиц (оксид алюминия ALODUR® ZWSK 30, поставлен Treibacher Schleifmittel). Слои носителя сушили в течение 3 ч. Последний слой наносили аналогичным окунанием модели в суспензию без дополнительной обсыпки грубыми термостойкими частицами.

При этом получали литейную форму с толщиной слоя, составляющей от 3,7 до 4,2 мм, и восковую сердцевину формы выплавляли в печи при температуре 100°C.

Литейная форма 3б: повторяли методику примера 3а, но без использования суспензии 2б.

Литейная форма 3в: повторяли методику примера 3а, но без использования суспензии 2в.

Сравнительный пример

Суспензия (4ба) для первичного слоя: для получения суспензии для первичного слоя 18% масс. доступного в продаже обработанного связующего смешивали с 82% масс. цирконового песка (ZrSiO4), просеянного через сито с отверстиями размером от 0 до 325 меш. В качестве связующего применяли REMASOL® ABOND® (поставляется REMET), состоящий, по существу, из примерно 30% масс. коллоидного оксида кремния и примерно 70% масс воды.

Суспензия (466) для промежуточного и несущего слоев: для получения суспензии 18% масс. доступного в продаже обработанного связующего на основе коллоидного оксида кремния (REMASOL® SP-ULTRA 2408, поставляется REMET) смешивали с 82% масс. молохита (силикат алюминия), просеянного через сито с отверстиями размером 200 меш. Связующее включало 34% масс. коллоидного оксида кремния и 66% масс воды.

Литейная форма 4а: В двух описанных выше случаях определенное количество грубых термостойких частиц сначала разделяли на две части, а затем добавляли раздельно, причем вязкость суспензии 4ба для первичного покрытия устанавливали на уровне от 18 до 24 с (измерена с помощью стандартного стакана ELCOMETER® 2210 Zahn 4), а вязкость суспензии 466 для промежуточного и несущего слоев устанавливали на уровне от 8 до 10 с. Жидкость, испарявшуюся в ходе регулирования вязкости, замещали соответствующим количеством воды. pH составлял от 8 до 10,5.

Литейную форму получали аналогично литейной форме 3а, причем эквивалентную модель сначала окунали на 8 с. в суспензию для первичного слоя, а затем после отекания жидкости обсыпали цирконовым песком в качестве термостойких частиц размером от 100 до 200 мкм. В качестве грубых термостойких частиц применяли молохит размером от 30 до 80 меш, а для двух несущих слоев применяли молохит с размером частиц от 16 до 30 меш. Конечный слой получали с помощью суспензии 466 без дополнительной обсыпки.

В данном случае толщина слоя также составляла от 3,7 до 4,2 мм. Восковую сердцевину выплавляли при температуре 100°C в печи.

Спеченные литейных форм: Литейные формы 3а, 36, 3в и 4а сушили и спекали при различных температурах с получением литейных форм 36а, 3б, 3ва и 4аа, а затем испытывали с целью определения механической прочности и проницаемости для газа. Соответствующие результаты испытаний приведены в таблицах 2 и 3.

Прочность определяли с помощью испытания трехточечного сгибания с использованием испытательных образцов, высушенных при 120°C, или спеченных при 1100°C или 1350°C. Образец, содержащий 0,43% масс. триполифосфата натрия, проявил наилучшую прочность, по сравнению со всеми остальными образцами при всех температурах обработки.

Однако следует отметить, что прочность не является единственным критерием, определяющим пригодность формы для точного литья. Хотя высокая прочность гарантирует стойкость формы в ходе литья, что является обязательным условием для применения литейной формы, в то же время, избыточная прочность затрудняет последующее удаление формы.

В качестве образца с эталонной прочностью для точного литья можно использовать сравнительный образец 4аа, имеющий достаточную прочность.

Подводя итог, можно отметить, что способ по настоящему изобретению позволяет получить литейную форму, достаточно прочную для точного литья и практически не содержащую диоксида кремния, путем специальной термической обработки и, если это необходимо, с помощью добавления добавок, таких как триполифосфат натрия.

По сравнению со способом, описанным в патенте US 5297615, настоящее изобретение обеспечивает более простое производство литейной формы, состоящей из оксида алюминия и имеющей хорошую прочность.

По сравнению с суспензией, применяемой в патенте US 5297615, суспензия по настоящему изобретению имеет повышенную устойчивость.

Из результатов, приведенных в таблице 3, основанных на измерениях в соответствии со способом на основе Британского стандарта (BS 1902; Раздел 10.2; 1994), видно, что также удалось достичь значений газопроницаемости, сравнимых с газопроницаемостью стандартных материалов для получения литейных форм.

Пример 5: Скорость сушки

В таблице 4 приведена скорость сушки верхнего покрытия (то есть первого слоя на восковой модели) суспензии 26 в соответствии с настоящим изобретением и сравнительной суспензии 4ба. Скорость сушки указывает на процентное уменьшение массы влажного слоя при температуре 25°C и относительной влажности воздуха 75%.

Из таблицы 4 отчетливо видно, что уменьшение массы слоя суспензии 4ба происходит быстрее (то есть скорость сушки выше) в течение первых 100 минут, но затем приближается к скорости сушки суспензии 2б в соответствии с настоящим изобретением. Очень быстрое высыхание в течение первых минут нежелательно, поскольку это приводит к большому поглощению тепла и усадке восковой модели, что приводит к повреждению литейной формы. По этой причине можно предположить, что сушка слоя суспензии 2б, происходящая со значительно меньшей потерей массы в течение первых нескольких минут, является значительно более мягкой, и при этом получают литейную форму, имеющую гораздо меньшее число дефектов.

Суспензия для получения литейной формы содержит от 50 до 80 мас.% термостойких частиц, средний размер которых составляет от 0,5 до 150 мкм, от 5 до 35 мас.% частиц оксида алюминия, средний диаметр которых составляет менее 300 нм, и от 5 до 35 мас.% воды, pH указанной суспензии составляет от 5 до 12. Суспензию получают путем смешивания водной дисперсии, содержащей частицы оксида алюминия, с термостойкими частицами, средний размер которых составляет от 0,5 до 150 мкм, и, если это необходимо, с добавками. Средний диаметр частиц оксида алюминия в дисперсии составляет менее чем 300 нм в твердом виде, содержание частиц оксида алюминия составляет более чем 15 мас.%, а pH составляет от 5 до 12. С использованием суспензии получают литейную форму для точного литья. Обеспечивается повышение устойчивости суспензии, сокращение времени сушки формы, повышение прочности формы и упрощение ее изготовления. 5 н. и 10 з.п. ф-лы, 4 табл., 5 пр.

1. Суспензия для получения литейной формы, отличающаяся тем, что она содержит:

а) от 50 до 80 мас.% термостойких частиц, средний размер которых составляет от 0,5 до 1 50 мкм,

б) от 5 до 35 мас.% частиц оксида алюминия, средний диаметр которых составляет менее 300 нм,

в) от 5 до 35 мас.% воды, и

при этом рН указанной суспензии составляет от 5 до 12.

2. Суспензия по п.1, отличающаяся тем, что частицы оксида алюминия находятся в форме агрегатов.

3. Суспензия по п.1 или 2, отличающаяся тем, что частицы оксида алюминия представляют собой частицы пирогенного оксида алюминия.

4. Суспензия по п.1 или 2, отличающаяся тем, что она содержит буферную смесь.

5. Суспензия по п.1 или 2, отличающаяся тем, что она дополнительно содержит не более чем 10 мас.% в расчете на общую массу суспензии дополнительных добавок, выбранных из группы, включающей противопенные агенты, увлажняющие агенты, полимеры, полифосфаты, металлорганические соединения и антибактериальные агенты.

6. Суспензия по п.1 или 2, отличающаяся тем, что средний размер термостойких частиц составляет от 0,5 до 150 мкм, и эти частицы выбирают из группы, включающей оксид алюминия, оксид циркония, муллит, андалузит, циркониймуллит, стабилизированный оксид циркония, оксид иттрия, кобальт-алюминиевую шпинель, оксид кобальта и оксиды редкоземельных металлов.

7. Способ получения суспензии по любому из пп.1-6, характеризующийся тем, что водную дисперсию, содержащую частицы оксида алюминия, средний диаметр которых составляет менее 300 нм в твердом виде и содержание частиц оксида алюминия составляет более чем 15 мас.%, а pH составляет от 5 до 12, смешивают с термостойкими частицами, средний размер которых составляет от 0,5 до 150 мкм, и, при необходимости, с добавками.

8. Водная дисперсия частиц оксида алюминия для получения суспензии по любому из пп.1-6, характеризующаяся тем, что:

а) средний диаметр частиц оксида алюминия составляет менее 300 нм,

б) содержание частиц оксида алюминия составляет более чем 15 мас.%,

в) дисперсия дополнительно содержит одну или более добавок, выбранных из группы, включающей противопенные агенты, увлажняющие агенты, полимеры, полифосфаты, металлорганические соединения и антибактериальные агенты, и

г) дисперсия содержит буферную систему, и имеет pH от 5 до 12.

9. Водная дисперсия по п.8, отличающаяся тем, что она содержит от 0,05 до 2,0 мас.% триполифосфата натрия в расчете на массу дисперсии.

10. Способ получения литейной формы, включающий следующие стадии:

а) окунание предварительно сформованной выплавляемой модели в суспензию по любому из пп.1-6,

б) покрытие поверхности модели, покрытой упомянутой суспензией, обсыпкой, состоящей из грубых термостойких частиц, средний размер которых составляет от более 50 до 1000 мкм,

в) сушку покрытой поверхности,

причем стадии с а) но в) повторяют необходимое количество раз до обеспечения необходимого количества слоев покрытия литейной формы.

11. Способ по п.10, отличающийся тем, что грубые термостойкие частицы со средним размером от более 50 до 1000 мкм выбирают из группы, включающей оксид алюминия, оксид циркония, муллит, андалузит, циркониймуллит, стабилизированный оксид циркония, оксид иттрия, кобальт-алюминиевую шпинель, оксид кобальта и/или оксиды редкоземельных элементов.

12. Литейная форма, отличающаяся тем, что она получена способом по п.10 или 11.

13. Литейная форма по п.12, отличающаяся тем, что она содержит более 98 мас.% оксида алюминия.

14. Литейная форма по п.12 или 13, отличающаяся тем, что она, по существу, не содержит диоксида кремния.

15. Литейная форма по п.12 или 13, отличающаяся тем, что частицы оксида алюминия со средним диаметром менее 300 нм являются пирогенными.

| Устройство для ввода информации | 1973 |

|

SU462176A1 |

| DE 2909844 A1, 27.09.1979 | |||

| US 2008264299 A1, 30.10.2008 | |||

| SU 1778944 A1, 10.02.1997. | |||

Авторы

Даты

2014-01-20—Публикация

2010-03-30—Подача