Настоящее изобретение относится к смесям формовочных материалов, содержащим по меньшей мере один оксид алюминия в альфа-фазе и/или по меньшей мере один смешанный оксид алюминия/кремния, за исключением смешанных оксидов алюминия/кремния со структурой слоистого силиката, в виде оксида металла в форме частиц в комбинации с огнеупорными основными формовочными материалами и жидким стеклом в качестве связующего. Смешанные оксиды металлов в виде частиц проявляют слабую тенденцию к вступлению в реакцию со щелочным жидким стеклом при комнатной температуре или не проявляют таковой. Смеси формовочных материалов используются для получения форм и стержней для литейной промышленности.

Предшествующий уровень техники

Литейные формы в основном состоят из стержней и форм, которые представляют собой негативные формы получаемой отливки. При этом такие стержни и формы состоят из огнеупорного материала, например из кварцевого песка, и подходящего связующего, которое придает достаточную механическую прочность литейной форме после удаления из формовочного инструмента. Следовательно, для получения литейных форм применяют огнеупорный основной формовочный материал, покрытый подходящим связующим. Огнеупорный основной формовочный материал предпочтительно используют в сыпучей форме с целью обеспечения заполнения им соответствующей полой формы и уплотнения в ней. Связующее обеспечивает жесткое сцепление между частицами основного формовочного материала, так что литейная форма достигает требуемой механической стабильности.

Литейные формы должны удовлетворять различным требованиям. Прежде всего, непосредственно в процессе литья они должны проявлять достаточную прочность и термостойкость для размещения жидкого металла в полой форме, состоящей из одной или нескольких литейных (частичных) форм. После начала процесса затвердевания механическая прочность отливки обеспечивается слоем затвердевшего металла, который формируется вдоль стенок литейной формы. Теперь материал литейной формы должен разрушаться под влиянием тепла, отдаваемого металлом, таким образом, чтоб он терял свою механическую прочность, то есть исчезало сцепление между отдельными частицами огнеупорного материала. В идеальном случае литейная форма снова разрушается до мелкозернистого песка, который может быть легко отделен от отливки.

Кроме того, на сегодняшний день все чаще требуется то, чтобы в процессе получения литейных форм, а также в процессе осуществления литья и охлаждения, на сколько это возможно, не было выбросов в виде СО2 или углеводородов с целью защиты окружающей среды и ограничения загазованности окружающей среды углеводородами (главным образом ароматическими). Для удовлетворения этих новых требований в последние несколько лет были разработаны и дополнительно усовершенствованы системы неорганических связующих, использование которых позволяет избежать выбросов СО2 и углеводородов в процессе получения металлических форм или по меньшей мере ощутимо минимизировать их. Однако применение систем неорганических связующих часто связано с другими недостатками, которые будут подробно описаны ниже в примечаниях.

По сравнению с органическими связующими неорганические связующие имеют недостаток, заключающийся в том, что полученные из них литейные формы имеют относительно низкую прочность. Это особенно заметно непосредственно после извлечения литейной формы из инструмента. Однако в тоже время хорошая прочность имеет особое значение для получения сложных и/или тонкостенных частей форм и безопасного обращения с ними. Также устойчивость к атмосферной влаге существенно ниже по сравнению с органическими связующими.

В DE 102004042535 A1 (US 7770629 В2) раскрывается, что более высокая исходная прочность и более высокая устойчивость к атмосферной влаге могут быть достигнуты посредством применения огнеупорного основного формовочного материала, связующего на основе жидкого стекла и доли оксида металлов в виде частиц, выбранного из группы диоксида кремния, оксида алюминия, оксида титана и оксида цинка. Дополнительной особенностью является использование аморфного диоксида кремния в виде частиц.

Системы неорганических связующих имеют дополнительный недостаток по сравнению с системами органических связующих, заключающийся в том, что полученные из них литейные формы часто приводят к отчетливому прилипанию песка и пенетрациям на отливке, что связанно со значительными затратами на очистку и, следовательно, повышением затрат для литейных производств.

В дополнение к этому, характер выбивки стержней, т.е. способность литейной формы быстро распадаться (при приложении механической силы) на свободно сыпучую форму после металлического литья, часто менее удовлетворителен в случае литейных форм, полученных из исключительно неорганических материалов (например, таких, в которых в качестве связующего используют жидкое стекло), чем в случае литейных форм, полученных с органическим связующим. Последнее названное свойство - менее удовлетворительный характер выбивки стержней - особенно неблагоприятно при применении тонкостенных, или хрупких, или сложных литейных форм, которые в принципе трудно удалить после заливки. В качестве примера здесь могут быть указаны так называемые стержни кожуха с водяным охлаждением, которые необходимы для получения определенных участков в двигателях внутреннего сгорания.

Также известно добавление в смеси формовочных материалов органических компонентов, которые, в свою очередь, подвергаются пиролизу или вступают в реакцию под воздействием горячего металла и, следовательно, с одной стороны, за счет формирования пор способствуют распаду литейной формы после отливки, а с другой стороны, могут привести к улучшенным поверхностям отливки. Однако применение органических компонентов в смесях формовочных материалов приводит к выбросам СО2 и других продуктов пиролиза в ходе заливки.

В US 3203057 раскрываются смеси формовочных материалов, состоящие из мелкозернистого огнеупорного материала, жидкого связующего, где таковое в основном представляет собой щелочно-силикатный раствор, а также активных веществ, содержащих Al2O3, которые улучшают характер выбивки стержней литейной формы после металлического литья. Активные вещества, содержащие Al2O3, определяются как чистый оксид алюминия, известные смешанные оксиды, такие как алюмосиликаты, глинистые минералы, такие как бентонит или монтмориллонит, встречающиеся в природе активные вещества, содержащие Al2O3, такие как боксит, и другие минералы, такие как цемент и каолин. Активные вещества, содержащие Al2O3, описаны в данном документе лишь в самом общем виде, и нет точной информации о том, какое из указанных веществ особенно хорошо подходит для выбивки стержней литейной формы, времени обработки смеси формовочных материалов или качества поверхности отливки рассматриваемой отливки.

В US 4233076 раскрываются смеси формовочных материалов, состоящие из песка, щелочно-силикатного связующего, по меньшей мере одного отверждающего средства, выбранного из группы алкиленкарбоната, органической монокарбоновой или дикарбоновой кислоты или их метилового эфира, диоксида углерода или доменного шлака, а также вещества, содержащего Al2O3, распределение среднего размера частиц которого составляет от 0,2 до 5 мкм.

Описано, что твердая частица, содержащая оксид алюминия, предпочтительно имеет площадь поверхности по BET от 3 до 40 м2/г. Al2O3⋅3H2O раскрыт как предпочтительный.

В JP 4920794 В1 раскрываются смеси формовочных материалов, состоящие из формовочного песка, щелочно-силикатного связующего и аморфных сфероидов, изготовленных из кислого, сферического диоксида кремния и кислого, сферического оксида алюминия. Эти аморфные сфероиды должны выступать в роли так называемых "суперпластификаторов" и поддерживать отверждение, что в конечном счете приводит к большей прочности.

Недостатки предшествующего уровня техники и постановка задачи

Известные до настоящего времени системы неорганических связующих для нужд литейных производств все еще оставляют место для улучшения. Прежде всего, желательно разработать систему неорганического связующего, которая:

(a) позволит предотвратить выбросы CO2 и органических продуктов пиролиза, газов и/или аэрозолей, например ароматических углеводородов, образующихся в ходе металлического литья, или по меньшей мере значительно снизить их количество;

(b) обеспечивает достижение соответствующего уровня прочности, который необходим в автоматизированных технологических процессах, особенно достаточной прочности в горячем состоянии и прочности после хранения;

(c) обеспечивает достижение очень хорошего качества поверхности рассматриваемой отливки (даже без применения огнеупорных покрытий) с тем, чтобы избежать необходимости в последующей обработке или по меньшей мере сделать ее лишь незначительной;

(d) приводит к хорошим характеристикам распада литейной формы после металлического литья с тем, чтобы рассматриваемая отливка могла быть легко и без остатков извлечена из литейной формы;

(e) в случае горячего отверждения и/или отверждения с применением СО2 обеспечивает наибольшее возможное время обработки смеси формовочных материалов, полученной посредством ее применения; и

(f) с применением основного формовочного материала позволяет получить сыпучую смесь формовочных материалов с тем, чтобы обеспечить возможность изготовления литейных форм со сложной геометрией.

Таким образом, настоящее изобретение основано на задаче обеспечения смеси формовочных материалов для получения литейных форм, предназначенных для металлообработки, которые соответствуют вышеописанным требованиям (a)-(f).

В частности, смесь формовочных материалов в соответствии с настоящим изобретением характеризуется тем, что она обеспечивает улучшение поверхности отливки рассматриваемой отливки без прибегания к добавлению органических добавок. Данное наблюдение может быть осуществлено, в частности, при литье чугуна или стали, а также при литье легких металлов и цветных металлов.

Краткое описание изобретения

Вышеописанные требования удовлетворяются с применением смеси формовочных материалов с признаками из независимых пунктов формулы изобретения. Преимущественные дополнительные варианты осуществления смеси формовочных материалов в соответствии с настоящим изобретением являются объектом зависимых пунктов формулы изобретения или описаны далее.

Смесь формовочных материалов в соответствии с настоящим изобретением для получения литейных форм, предназначенных для металлообработки, содержит по меньшей мере:

a) один огнеупорный основной формовочный материал;

b) одно неорганическое связующее; и

c) по меньшей мере один оксид металла в виде частиц, при этом оксид металла в виде частиц содержит или состоит из:

- по меньшей мере одного оксида алюминия в альфа-фазе; и/или

- по меньшей мере одного смешанного оксида алюминия/кремния, кроме смешанных оксидов алюминия/кремния со структурой слоистого силиката.

Неожиданно оказалось, что добавление к смеси формовочных материалов оксидов алюминия и циркония в виде частиц, в частности вместе с аморфным диоксидом кремния в виде частиц, позволило получать литейные формы на основе неорганических связующих, которые проявляют высокую прочность как непосредственно после получения, так и при более длительном хранении. Особое преимущество заключается в том, что после металлического литья отливка, в частности, полученная из чугуна или стали, обладает настолько высоким качеством поверхности, что после удаления литейной формы необходима лишь незначительная последующая обработка поверхности отливки или даже полное отсутствие таковой.

Качество поверхности рассматриваемой отливки, в частности из чугуна или стали, при применении смеси формовочных материалов в соответствии с изобретением даже частично сравнимо с качеством поверхностей, которые могут быть получены с использованием органически связанных и покрытых огнеупорным слоем литейных форм.

Огнеупорное покрытие может быть обеспечено за счет так называемых формовочных красок, которые должны наноситься на литейные формы после их получения. Таким образом, преимущество смеси формовочных материалов в соответствии с настоящим изобретением заключается в том, что можно по меньшей мере обойтись без процесса нанесения покрытия, а значит, значительно уменьшить расходы для соответствующих литейных производств.

Смесь формовочных материалов предпочтительно не содержит каких-либо органических компонентов, вследствие чего не происходит выбросов СО2 и других продуктов пиролиза. На основании этого может быть снижено загрязнение, в частности на рабочем месте, которые являются опасными для здоровья.

Применение смеси формовочных материалов в соответствии с настоящим изобретением также способствует снижению разрушающих атмосферу выбросов (CO2 и других продуктов органического пиролиза).

Оксид металла в виде частиц по меньшей мере обладает очень низкой реакционной способностью по отношению к неорганическому связующему, в частности по отношению к щелочному жидкому стеклу, или не обладает таковой.

Подробное описание изобретения

В качестве огнеупорного основного формовочного материала для получения литейных форм могут использоваться традиционные материалы. Например, подходящими являются следующие: кварцевый песок или песок хромовой руды, оливин, вермикулит, боксит и шамот, в частности более 50 вес. % кварцевого песка при пересчете на огнеупорный основной формовочный материал. При этом отсутствует необходимость в применении исключительно свежих формовочных песков. Действительно, для экономии ресурсов и избегания затрат на вывоз мусора даже выгодно применять максимально возможную долю регенерированного отработанного песка. Огнеупорный основной формовочный материал предпочтительно составляет более 80 вес. %, в частности более 90 вес. %, смеси формовочных материалов.

Например, подходящий регенерированный песок описан в WO 2008/101668 (= US 2010/173767 А1). Также подходящими являются регенераты, полученные путем промывки с последующим высушиванием. Полезными, но менее предпочтительными являются регенераты, полученные исключительно механической обработкой. Как правило, регенераты могут заменить по меньшей мере приблизительно 70 вес. % свежего песка (в огнеупорном основном формовочном материале), предпочтительно по меньшей мере приблизительно 80 вес. % и особенно предпочтительно по меньшей мере приблизительно 90 вес. %.

Предпочтительны регенераты огнеупорного основного формовочного материала, которые для восстановления были нагреты до температуры по меньшей мере 200°C, а также, в частности, те, которые взяты в ходе данной термической обработки.

В дополнении к этому, в качестве огнеупорных основных формовочных материалов также могут быть использованы синтетические формовочные материалы, например стеклянные бусы, стеклянный гранулят, сферические керамические основные формовочные материалы, известные как «Cerabeads» или «Carboaccucast», или полые микросферы из силиката алюминия (так называемые микросферы). Например, такие полые микросферы из силиката алюминия реализуются компаниями Omega Minerals Germany GmbH, Нордерштедт, под названием "Omega-Spheres", под различными марками с разным содержанием оксида алюминия. Соответствующие продукты под названием "Extendospheres" доступны от компании PQ Corporation (США).

Как правило, средний диаметр огнеупорных основных формовочных материалов составляет от 100 мкм до 600 мкм, предпочтительно от 120 мкм до 550 мкм и особенно предпочтительно от 150 мкм до 500 мкм. Средний размер частиц может быть определен, например, с помощью ситового анализа в соответствии с DIN 66165 (Часть 2) с аналитическими ситами согласно DIN ISO 3310-1. Особенно предпочтительными являются формы частиц с соотношениями наибольшего продольного размера и наименьшего продольного размера (в произвольных направлениях в пространстве) от 1:1 до 1:5 или от 1:1 до 1:3, т.е. те, которые не являются, например, волокнистыми.

В экспериментах литья, в частности с применением алюминия, было обнаружено, что синтетические основные формовочные материалы, прежде всего стеклянные бусы, стеклянный гранулят или микросферы, могут способствовать созданию более гладких поверхностей отливки. В этом случае нет необходимости изготавливать весь основной формовочный материал из синтетического основного формовочного материала. Предпочтительная доля синтетического основного формовочного материала составляет по меньшей мере приблизительно 3 вес. %, особенно предпочтительно по меньшей мере 5 вес. %, в частности предпочтительно по меньшей мере 10 вес. %, предпочтительно по меньшей мере приблизительно 15 вес. % и особенно предпочтительно по меньшей мере приблизительно 20 вес. %, при пересчете на общее количество огнеупорного основного формовочного материала.

Огнеупорный основной формовочный материал предпочтительно имеет сыпучее состояние, в частности, с возможностью обработки смеси формовочных материалов в соответствии с настоящим изобретением в традиционных пескострельных машинах.

Виды жидкого стекла в качестве неорганического связующего содержат растворенные щелочные силикаты и могут быть получены путем растворения в воде стеклообразных силикатов лития, натрия и/или калия. Жидкое стекло предпочтительно имеет мольную долю SiO2/M2O в диапазоне от 1,6 до 4,0, в частности от 2,0 до менее 3,5, где М представляет собой литий, натрий или калий. Связующие могут также представлять собой таковые на основе видов жидкого стекла, которые содержат более одного из указанных ионов щелочного металла, например, таких как виды литий-модифицированного жидкого стекла, известных из DE 2652421 Al (= GB 1532847 А). В дополнение к этому, виды жидкого стекла также могут содержать поливалентные ионы, как, например, виды Al-модифицированного жидкого стекла, описанные в ЕР 2305603 А1 (= WO 2011/042132 А1). Также допустимы виды В-модифицированного жидкого стекла. Виды жидкого стекла имеют долю твердых веществ в диапазоне от 25 до 65 вес. %, предпочтительно от 30 до 60 вес. %. Доля твердых веществ рассчитана из количества SiO2 и M2O, содержащихся в жидком стекле. В зависимости от применения и желаемого уровня прочности используют от 0,5 вес. % до 5 вес. % связующего на основе жидкого стекла, предпочтительно от 0,75 вес. % до 4 вес. %, особенно предпочтительно от 1 вес. % до 3,5 вес. %, в каждом случае при пересчете на основной формовочный материал. Приведенные утверждения рассчитаны из общего количества связующего на основе жидкого стекла, включающего растворитель или разбавитель (в частности, водные), и доли твердых веществ, если таковые имеются (=100%).

Неожиданно оказалось, что за счет добавления вышеупомянутых оксидов металлов в виде частиц к смеси формовочных материалов могут быть получены литейные формы на основе неорганических связующих, которые не только обладают высокой прочностью как непосредственно после получения, так и после более длительного хранения, но и хорошим качеством поверхности отливки, в частности из чугуна и стали.

Оксиды металлов в виде частиц, включающие по меньшей мере один оксид алюминия в альфа-фазе и/или по меньшей мере один смешанный оксид алюминия/кремния, кроме смешанных оксидов алюминия/кремния со структурой слоистого силиката, определяют не только как оксиды металлов в виде частиц, состоящие из чистого оксида алюминия или чистого алюмосиликата, или алюминосиликатов, но и как смеси вышеуказанных оксидов металлов с другими оксидами, например оксидами циркония, циркония, включенного в смешанные оксиды алюминия/кремния, или смеси гетерогенных материалов, т.е. состоящих из нескольких фаз, которые среди прочих состоят из по меньшей мере дух следующих твердых веществ или фаз: содержащих оксид алюминия и/или содержащих оксид алюминия/кремния твердых веществ или фаз.

Оксид металла в виде частиц в соответствии с настоящим изобретением предпочтительно выбирают из группы корунд плюс диоксид циркония, муллит циркония, корунд циркония и силикаты алюминия (кроме обладающих структурой слоистого силиката) плюс диоксид циркония, а также он необязательно содержит дополнительные оксиды металлов.

Смешанный оксид алюминия/кремния также предпочтительно представляет собой островной силикат. Типичными представителями таких островных силикатов являются (в соответствии с Systematik der Minerale nach Strunz, 9-e изд.), например, муллит (в том числе плавленый муллит и спеченный муллит, а также муллит, содержащий ZrO2) и силлиманит, а также другие члены группы силлиманита (например, кианит или андалузит), при этом из группы силлиманита особенно предпочтительно применяется кианит. Особенно предпочтительным является аморфный силикат алюминия (кроме обладающего структурой слоистого силиката) с более 50 атом. % атомов алюминия, при пересчете на сумму всех атомов кремния и алюминия, а также содержащий оксид алюминия порошок, который получают в качестве побочного продукта при производстве корунда циркония и будет более подробно описан ниже.

Силикаты алюминия в контексте настоящего изобретения определяют как алюмосиликаты и алюминосиликаты.

В островных силикатах содержащиеся в структуре фрагменты SiO4 (тетраэдрические) не связаны непосредственно друг с другом (отсутствуют Si-O-Si связи); вместо этого присутствуют связи тетраэдрических фрагментов SiO4 с одним или несколькими атомами Al (Si-O-Al). В структуре заявленных в данном документе островных силикатов атомы Al присутствуют в 4-, 5- и/или 6-кратной координации с атомами кислорода.

Смешанные оксиды алюминия/кремния со слоистой структурой, например метакаолины, каолины и каолинит, не подходят в качестве добавок для связующего. Также неподходящим является пирогенный аморфный оксид алюминия.

Крупность частиц оксида металла в виде частиц в соответствии с настоящим изобретением может быть определена путем просеивания. Обычно остаток в результате пропускания через сито с размером ячеек 75 мкм (200 меш) составляет не более чем приблизительно 50 вес. %, предпочтительно не более чем приблизительно 30 вес. %, более предпочтительно не более чем приблизительно 20 вес. % и особенно предпочтительно не более чем приблизительно 15 вес. %.

Остаток на сите определяли с помощью ситового анализа в соответствии с DIN 66165 (Часть 2) с применением способа механического просеивания, где в соответствии с одним вариантом осуществления не применяют вспомогательные средства для очистки отверстий сит, а в соответствии с другим вариантом осуществления в качестве вспомогательного средства для очистки отверстий сит также применяют цепное кольцо.

Форма частиц оксидов металлов в виде частиц в основном может представлять собой любую форму, например волокнистую, осколочную, остроконечную, чешуйчатую, тупоконечную или круглую. Однако преимущественно предпочтительны тупоконечные и круглые формы частиц. Особенно предпочтительно применяются круглые формы частиц, где таковые могут быть эллипсоидальными или сферическими - в данном документе предпочтительны сферические.

Соотношение наибольшего продольного размера и наименьшего продольного размера соответствующих форм частиц (для всех направлений в пространстве) составляет предпочтительно менее 10:1, особенно предпочтительно менее 5:1 и, в частности, предпочтительно менее 3:1. Поскольку сферические формы частиц имеют особые преимущества, идеальное соотношение наибольшего продольного размера и наименьшего продольного размера составляет от 1,1:1 до 1:1.

Средний размер первичных частиц оксидов металлов в виде частиц в соответствии с настоящим изобретением, который может быть определен с помощью REM-микрофотографии и графической оценки, обычно составляет более 0,01 мкм и предпочтительно более 0,02 мкм. Также данный размер частиц обычно составляет менее 50 мкм, предпочтительно менее 20 мкм, особенно предпочтительно менее 10 мкм и, в частности, предпочтительно менее 5 мкм.

В дополнение к этому, среднюю удельную поверхность оксидов металлов в виде частиц определяли с применением измерения адсорбции газа (способ BET) в соответствии с DIN 66131. Удельная поверхность этого вещества обычно составляет менее 50 м2/г, предпочтительно менее 30 м2/г, особенно предпочтительно менее 17 м2/г. Удельная поверхность этого вещества обычно составляет более 0,1 м2/г, предпочтительно более 0,5 м2/г и особенно предпочтительно более 1 м2/г.

Диоксид циркония может присутствовать в тетрагональной или моноклинной модификации.

Особенно предпочтительно применение оксида металлов в виде частиц, в частности для получения гладких поверхностей отливки, которые образуется в виде побочного продукта при производстве корунда циркония и будет более подробно описан ниже. Основными составляющими этого порошка являются Al2O3, ZrO2 и SiO2, где эти оксиды могут присутствовать в различных модификациях чистого оксида или в форме смешанных оксидов.

Доля алюминия при пересчете на Al2O3 в оксиде металлов в виде частиц или порошке преимущественно составляет более 25 вес. %, предпочтительно более 30 вес. %, особенно предпочтительно более 35 вес. % и, в частности, предпочтительно более 40 вес. %. Доля алюминия при пересчете на Al2O3 в оксиде металлов в виде частиц или порошке обычно составляет менее 80 вес. %, предпочтительно менее 70 вес. %, особенно предпочтительно менее 65 вес. % и, в частности, предпочтительно менее 60 вес. %.

Доля циркония при пересчете на ZrO2, если присутствует, в оксиде металлов в виде частиц или порошке преимущественно составляет более 2 вес. %, предпочтительно более 4 вес. %, особенно предпочтительно более 8 вес. %. Доля циркония при пересчете на ZrO2 в этом порошке обычно составляет менее 50 вес. %, предпочтительно менее 40 вес. % и особенно предпочтительно менее 30 вес. %.

Доля кремния (кроме аморфного оксида кремния в виде частиц) при пересчете на SiO2 в оксиде металлов в виде частиц или порошке, если присутствует, преимущественно составляет более 5 вес. %, предпочтительно более 15 вес. % и особенно предпочтительно более 20 вес. %. Доля кремния при пересчете на SiO2 в этом порошке обычно составляет менее 60 вес. %, предпочтительно менее 50 вес. % и особенно предпочтительно менее 45 вес. %.

Другие оксиды могут также присутствовать в качестве примесей в оксиде металлов в виде частиц или порошке, например Fe2O3, Na2O, TiO2, MgO и CaO. Доля таких примесей в соответствии с одним вариантом осуществления обычно составляет менее 12 вес. %, предпочтительно менее 8 вес. % и особенно предпочтительно менее 4 вес. %.

В гетерогенном порошке, полученном при производстве корунда циркония, алюминий присутствует в нескольких фазах. Корунд (α-Al2O3) может быть отчетливо определен как кристаллическая фаза с помощью порошковой рентгеновской дифрактометрии. Такие измерения могут быть выполнены, например, на дифрактометре с собственной защитой, оснащенном первичным монохроматором и позиционно-чувствительным детектором, от фирмы PANalytical (X'pert PW3040). С применением указанного способа также могут быть обнаружены небольшие количества кристаллического синтетического муллита (приблизительно Al2,4Si0,6O4,8).

В дополнение к указанным фазам, обнаруженным с помощью рентгеновской порошковой дифрактометрии, измерения с помощью твердофазной 27Al ЯМР указывают на то, что присутствуют дополнительные фазы, содержащие алюминий, которые - в соответствии с предположениями авторов настоящего изобретения - являются аморфными. Такие измерения могут быть выполнены, например, с применением спектрометра BRUKER AVANCE DSX 500 (плотность магнитного потока 11,74 Тесла) с применением технологии вращения под магическим углом (MAS, приблизительно 25 кГц).

С помощью изображений, полученных сканирующей электронной микроскопией (например, REM-микрофотографии, полученные с помощью Nova NanoSEM 230 фирмы FEI), могут быть отображены детали формы первичных частиц, размер которых не менее порядка 0,01 мкм. Наряду с многогранными и осколочными частицам было определено большое количество сферических частиц, которые проявляют низкую степень агломерации и/или срастания друг с другом.

Средний размер первичных частиц сферических частиц оксидов металлов в виде частиц может быть определен с помощью REM-микрофотографий (графического анализа) и составляет от 0,01 мкм до 10 мкм, в частности от 0,02 мкм до 5 мкм, особенно предпочтительно от 0,02 мкм до 2 мкм. За счет EDX блока, встроенного в сканирующий электронный микроскоп, может быть определен элементный состав сферических частиц с помощью энергодисперсионного рентгеновского анализа. Обнаружение вторичных электронов выполняли с помощью внутрилинзового SE детектора (TLD-SE). Энергодисперсионный рентгеновский анализ выполняли с помощью системы фирмы EDAX. В ходе этого исследования получилось установить, что большинство имеющихся сферических частиц состоят из силиката алюминия.

Не ограничиваясь какой-либо теорией, авторы настоящего изобретения предполагают, что эти сферические частицы из силиката алюминия аморфны и что присутствие таких частиц в смеси формовочных материалов имеет положительный эффект на ее уплотнение, а также на качество поверхности соответствующей отливки. Это наблюдалось как в отношении чугунных и стальных отливок, так и в отношении алюминиевых отливок, и поэтому особенно предпочтительно применение этого порошка, содержащего оксид алюминия и оксид циркония, полученного при производстве корунда циркония.

Оксид алюминия в альфа-фазе в соответствии с настоящим изобретением и/или смешанный оксиде алюминия/кремния, кроме смешанных оксидов алюминия/кремния со структурой слоистого силиката (при необходимости в сумме), всегда присутствуют при от 0,05 вес. % до 2,0 вес. %, предпочтительно от 0,1 вес. % до 2,0 вес. %, особенно предпочтительно от 0,1 вес. % до 1,5 вес. % и, в частности, предпочтительно от 0,2 вес. % до 1,2 вес. % или даже от 0,2 вес. % до 0,8 вес. % в композиции формовочных материалов, в каждом случае при пересчете на основной формовочный материал, или их добавляют в композицию формовочных материалов при указанных выше долях. Если оксид алюминия в альфа-фазе и/или смешанный оксид алюминия/кремния применяют вместе, то вышеуказанные граничные значения применимы к сумме оксида алюминия в альфа-фазе в соответствии с настоящим изобретением и смешанного оксида алюминия/кремния в соответствии с настоящим изобретением.

В дополнительном предпочтительном варианте осуществления доля аморфного SiO2 в виде частиц может быть добавлена к смеси формовочных материалов в соответствии с настоящим изобретением с целью повышения уровня прочности литейных форм, полученных с применением таких смесей формовочных материалов. Увеличение прочности литейных форм, в частности увеличение прочности в горячем состоянии, может иметь преимущества в области автоматизированного производственного процесса. Аморфный диоксид кремния в виде частиц преимущественно имеет размер частиц менее 300 мкм, предпочтительно менее 200 мкм, особенно предпочтительно менее 100 мкм, и имеет, например, средний размер первичных частиц от 0,05 мкм до 10 мкм.

Размер частиц может быть определен ситовым анализом. Особенно предпочтительно остаток на сите с размером ячеек 63 мкм составляет менее 10 вес. %, предпочтительно менее 8 вес. %.

Определение размера частиц или остатка на сите выполняли ситовым анализом в соответствии с DIN 66165 (Часть 2) с применением механического способа отсеивания, где в соответствии с одним вариантом осуществления не применяют вспомогательные средства для очистки отверстий сит, а в соответствии с другим вариантом осуществления в качестве вспомогательного средства для очистки отверстий сит также применяют цепное кольцо. Размер первичных частиц определяли с помощью динамического рассеяния света и может быть проверен с помощью REM.

Аморфный диоксид кремния в виде частиц может быть добавлен вместе с оксидом металла в виде частиц или отдельно. В каждом случае приведенные в данном документе данные относительно концентрации оксида металлов в виде частиц и аморфного диоксида кремния в виде частиц следует рассматривать без учета другого (других) компонента (компонентов). При наличии сомнений компонент должен быть рассчитан.

Содержание воды в аморфном SiO2, предпочтительно применяемом в соответствии с настоящим изобретением, составляет менее 15 вес. %, в частности менее 5 вес. %, и особенно предпочтительно менее 1 вес. %. В частности, аморфный SiO2 добавляют в виде порошка.

Применяемый аморфный SiO2 может представлять собой как синтетически полученные двуокиси кремния, так и двуокиси кремния природного происхождения. Однако последние, например, известные из DE 102007045649, не являются предпочтительным, поскольку обычно они содержат значительное количество кристаллической фракции и поэтому классифицируются как канцерогенные.

Под «синтетическим» понимается аморфный SiO2 неприродного происхождения, т.е. его получение включает химическую реакцию, например получение золя кремниевой кислоты из щелочно-силикатных растворов с помощью ионообменных процессов, осаждение из щелочно-силикатных растворов, гидролиз в пламени четыреххлористого кремния, восстановление кварцевого песка с применением кокса в дуговой электропечи при получении ферросилиция и кремния. Аморфный SiO2, полученный в соответствии с двумя последними из вышеупомянутых способов, также известен как пирогенный SiO2. Иногда синтетический аморфный SiO2 определяют только как осажденный диоксид кремния (CAS №112926-00-8) и SiO2, полученный с помощью гидролиза в пламени (пирогенный диоксид кремния, коллоидальная двуокись кремния, CAS №112945-52-5), тогда как продукт, полученный в ходе производства ферросилиция или кремния, лишь обозначали как аморфный SiO2 (кварцевый порошок, микрокремнезем, CAS №69012-64-12). Для целей настоящего изобретения продукт, полученный в ходе получения ферросилиция или кремния, также может быть назван синтетическим аморфным SiO2.

Предпочтительно применяют осажденный диоксид кремния и пирогенный SiO2, т.е. полученный с помощью гидролиза в пламени или дуговой электропечи. Особенно предпочтительно применяемым является аморфный SiO2, полученный посредством термического разложения ZrSiO4 (см. DE 102012020509, в котором долю циркония добавляют в виде ZiO2 к оксиду металлов в виде частиц, а другую долю добавляют к аморфному диоксиду кремния), и SiO2, полученный посредством окисления металлического Si с применением кислородсодержащих газов (см. DE 102012020510). Также предпочтительным является порошкообразное кварцевое стекло (главным образом аморфный SiO2), полученное из кристаллического кварца посредством плавления и быстрого повторного охлаждения, так что частицы присутствуют в сферической, а не осколочной форме (см. DE 102012020511). Средний размер первичных частиц синтетического аморфного диоксида кремния может составлять от 0,05 мкм до 10 мкм, в частности от 0,1 мкм до 5 мкм, особенно предпочтительно от 0,1 мкм до 2 мкм. Размер первичных частиц может быть определен, например, с применением динамического рассеяния света (например, Horiba LA 950) и проверен с помощью микрофотографий, полученных на сканирующем электронном микроскопе (например, REM-микрофотографий, полученных с помощью Nova NanoSEM 230 фирмы FEI). В дополнение к этому, с применением REM-микрофотографий могут быть отображены детали формы первичных частиц, размер которых до порядка 0,01 мкм. Для измерений с применением REM образцы SiO2 диспергировали в дистиллированной воде и затем до выпаривания воды наносили на алюминиевый держатель, связанный с медной полосой.

В дополнение к этому, удельную поверхность синтетического аморфного диоксида кремния определяли с применением измерения абсорбции газа (способ BET) в соответствии с DIN 66131. Удельная поверхность синтетического аморфного SiO2 составляет от 1 до 200 м2/г, в частности от 1 до 50 м2/г, особенно предпочтительно от 1 до 30 м2/г. При необходимости продукты также могут быть смешаны, например, для получения целевых смесей с определенным распределением размера частиц.

Чистота аморфного SiO2 может варьироваться в широких пределах в зависимости от способа получения и производителя. Подходящими типами были признаны те, которые содержат по меньшей мере 85 вес. % SiO2, предпочтительно по меньшей мере 90 вес. % и особенно предпочтительно по меньшей мере 95 вес. %.

В зависимости от применения и желаемого уровня прочности применяют от 0,1 вес. % до 2 вес. % аморфного SiO2 в виде частиц, предпочтительно от 0,1 вес. % до 1,8 вес. %, особенно предпочтительно от 0,1 вес. % до 1,5 вес. % в каждом случае при пересчете на основной формовочный материал.

Соотношение связующих на основе жидкого стекла и оксида металлов в виде частиц, а также аморфного SiO2, если таковой присутствует, может варьировать в широких пределах. Это обеспечивает преимущество значительного улучшения начальной прочности стержней, т.е. прочности непосредственно после извлечения из инструмента, без существенного влияния на конечную прочность.

Это представляет особый интерес прежде всего при литье легкого металла. С одной стороны, желательна высокая начальная прочность, чтобы иметь возможность без проблем транспортировать стержни или объединять их в целые стержневые пакеты непосредственно после их получения, а с другой стороны, конечная прочность не должна быть слишком большой, чтобы избежать проблем во время разрушения стержня после заливки, т.е. для основного формовочного материала должна быть возможность беспроблемного удаления из полостей литейной формы после литья.

При пересчете на вес связующего (включая разбавитель или растворитель) аморфный SiO2 предпочтительно присутствует при доле от 2 до 60 вес. %, особенно предпочтительно от 3 до 55 вес. % и, в частности, предпочтительно от 4 до 50 вес. %, или особенно предпочтительно при пересчете на соотношение доли твердых веществ жидкого стекла и аморфного SiO2 от 10:1 до 1:1,2 (весовых частей).

Добавление аморфного SiO2 в соответствии с ЕР 1802409 В1 непосредственно к огнеупорному материалу может иметь место как до, так и после добавления связующего, но также, как описано в ЕР 1884300 A1 (= US 2008/029240 А1), сперва может быть получена предварительно приготовленная смесь SiO2 с по меньшей мере одной частью связующего или гидроксида натрия, и только затем она может быть смешана с огнеупорным материалом. Связующее, которое при известных условиях может все еще присутствовать и не было применено для предварительно приготовленной смеси, или доля связующего могут быть добавлены к огнеупорному материалу до или после добавления предварительно приготовленной смеси или вместе с ней. Предпочтительно, аморфный SiO2 добавляют к огнеупорному материалу до добавления связующего.

В дополнительном варианте осуществления сульфат бария может быть добавлен к смеси формовочных материалов (DE 102012104934) для дополнительного улучшения поверхности отливки. Может быть получен как синтетический, так и природный сульфат бария, т.е. он может быть добавлен в форме минералов, содержащих сульфат бария, таких как тяжелый шпат, или барит. Синтетически полученный сульфат бария (также называемый бланфиксом) получают, например, с помощью реакции осаждения.

Для этого обычно легкорастворимые соединения бария (соли бария) растворяют в воде. Затем тяжелорастворимый сульфат бария осаждают добавлением легкорастворимых сульфатных солей (например, сульфата натрия) или серной кислоты. Осажденный сульфат бария отфильтровывают, высушивают и по возможности измельчают.

Природный сульфат бария получают в виде необогащенной руды, а затем обрабатывают различными способами (например, разделение по плотности, измельчение и т.д.). Предпочтительно сульфат бария имеет чистоту более 85 вес. %, особенно предпочтительно более 90 вес. %. Сульфат бария, полученный из природных источников, может, например, содержать фторид кальция в качестве примеси. Обычно доля фторида кальция может составлять приблизительно 5% при пересчете на общий вес природного сульфата бария.

Средний размер частиц сульфата бария, подлежащего применению в соответствии с настоящим изобретением, предпочтительно составляет от 0,1 мкм до 90 мкм. Распределение размера частиц может быть определенно, например, с применением динамического рассеяния света (например, Horiba LA 950).

Предпочтительно остаток на сите с размером ячеек 45 мкм составляет менее 20 вес. %, особенно предпочтительно менее 10 вес. %, в частности предпочтительно менее 5 вес. %. Остаток на сите определяли с помощью ситового анализа в соответствии с DIN 66165 (Часть 2) с применением способа механического просеивания, где в соответствии с одним вариантом осуществления не применяют вспомогательных средств для очистки отверстий сит, а в соответствии с другим вариантом осуществления в качестве вспомогательного средства для очистки отверстий сит дополнительно применяют цепное кольцо.

Сульфат бария предпочтительно добавляют в количестве от 0,02 до 5,0 вес. %, особенно предпочтительно от 0,05 до 3,0 вес. %, особенно предпочтительно от 0,1 до 2,0 вес. % или от 0,3 до 0,99 вес. %, причем в каждом случае при пересчете на общее количество смеси формовочных материалов.

В соответствии с дополнительным вариантом осуществления другие вещества, характеризующиеся низкой смачиваемостью расплавленным алюминием, например нитрид бора, также могут быть добавлены к смеси формовочных материалов в соответствии с настоящим изобретением.

Такая смесь веществ с низкой смачиваемостью, содержащая помимо других веществ сульфат бария в качестве средства с низкой смачиваемостью, может также приводить к гладкой поверхности отливки без прилипания песка. При пересчете на общее количество веществ с незначительной смачиваемостью или с полным отсутствием таковой доля сульфата бария должна составлять более 5 вес. %, предпочтительно более 10 вес. %, особенно предпочтительно более 20 вес. % или более 60 вес. %. Верхнее предельное значение соответствует чистому сульфату бария; в данном случае доля сульфата бария в несмачиваемых веществах составляет 100 вес. %. Смесь веществ с незначительной смачиваемостью или с полным отсутствием таковой предпочтительно добавляют в количестве от 0,02 до 5,0 вес. %, особенно предпочтительно от 0,05 до 3,0 вес. %, особенно предпочтительно от 0,1 до 2,0 вес. % или от 0,3 до 0,99 вес. %, причем в каждом случае при пересчете на смесь формовочных материалов.

В дополнительном варианте осуществления смесь формовочных материалов в соответствии с настоящим изобретением может содержать фосфорсодержащее соединение. Это добавление предпочтительно в случае секций литейной формы с очень тонкими стенками. Таковое предпочтительно включает неорганические соединения фосфора, в которых фосфор предпочтительно присутствует в степени окисления +5. Посредством добавления фосфорсодержащих соединений стабильность литейной формы может быть дополнительно увеличена. Это особенно важно, когда жидкий металл ударяется об наклонную поверхность в процессе металлического литья и оказывает на нее сильное разрушающее влияние из-за высокого металлостатического давления или может привести к деформации, в частности, тонкостенных секций литейной формы.

Фосфорсодержащее соединение предпочтительно присутствует в форме фосфата или оксида фосфора. При этом фосфат может присутствовать в виде щелочного фосфата или фосфата щелочно-земельного металла, где особенно предпочтительными являются фосфаты щелочных металлов и, в частности, натриевые соли.

В принципе, также могут использоваться фосфаты аммония или фосфаты других ионов металлов. Однако щелочные фосфаты или фосфаты щелочно-земельных металлов, названные в качестве предпочтительных, легко доступны в любых желаемых количествах при небольшой стоимости.

Не являются предпочтительными фосфаты поливалентных ионов металлов, в частности трехвалентные ионы металлов. Было отмечено, что при применении таких фосфатов поливалентных ионов металлов, в частности трехвалентных ионов металлов, время обработки смеси формовочных материалов сокращается. В случае добавления фосфорсодержащего соединения в смесь формовочных материалов в форме оксида фосфора оксид фосфора предпочтительно находится в форме пентаоксида фосфора. Однако также могут применяться трехокись фосфора и четырехокись фосфора.

В качестве фосфатов также могут применяться как ортофосфаты, так и полифосфаты, пирофосфаты или метафосфаты. Фосфаты могут быть получены, например, путем нейтрализации соответствующих кислот соответствующим основанием, например основанием щелочного металла, таким как NaOH, или при необходимости также основанием щелочно-земельного металла, при этом необязательно все отрицательные заряды фосфата должны быть насыщенны ионами металлов.

Могут применяться как фосфаты металлов, так и гидрофосфаты металлов и дигидрофосфаты металлов, например Na3PO4, Na2HPO4 и NaH2PO4. Также могут применяться как безводные фосфаты, так и гидраты фосфатов. Фосфаты могут быть введены в смесь формовочных материалов как в кристаллической, так и в аморфной форме.

Полифосфаты определяют, в частности, как неразветвленные фосфаты, которые содержат более одного атома фосфора, где, соответственно, атомы фосфора связаны друг с другом через кислородные мостики. Полифосфаты получают конденсацией ионов ортофосфатов с выделением воды, так что получается неразветвленная цепь тетраэдров PO4, связанных друг с другом углами. Полифосфаты имеют общую формулу (O(PO3)n)(n+2)-, где n соответствует длине цепи. Полифосфат может включать до нескольких сотен тетраэдров PO4. Однако предпочтительно применяются полифосфаты с более короткими длинами цепей. Предпочтительно n имеет значения от 2 до 100, особенно предпочтительно от 5 до 50. Также могут применяться более высококонденсированные полифосфаты, то есть полифосфаты, в которых тетраэдры РО4 связаны друг с другом в более чем двух углах и которые, таким образом, проявляют полимеризацию в двух или трех направлениях в пространстве.

Метафосфаты определяют как циклические структуры, состоящие из тетраэдров РО4, соединенных вместе углами. Метафосфаты имеют общую формулу ((PO3)n)n- где n равняется по меньшей мере 3. Предпочтительно n имеет значения от 3 до 10.

Могут использоваться как отдельные фосфаты, так и смеси различных фосфатов и/или оксидов фосфора.

При пересчете на огнеупорный основной формовочный материал предпочтительная доля фосфорсодержащего соединения составляет от 0,05 до 1,0 вес. %. При использовании доли менее 0,05 вес. % не наблюдается отчетливого влияния на устойчивость формы литейной формы. Если доля фосфата превышает 1,0 вес. %, прочность в горячем состоянии литейной формы резко уменьшается. Предпочтительно долю фосфорсодержащего соединения выбирают в диапазоне от 0,1 до 0,5 вес. %.

Фосфорсодержащее неорганическое соединение предпочтительно содержит от 40 до 90 вес. %, особенно предпочтительно от 50 до 80 вес. % фосфора при пересчете на Р2О5. Фосфорсодержащее соединение собственно может быть добавлено к смеси формовочных материалов в твердой или растворенной форме. Предпочтительно фосфорсодержащее соединение добавляют к смеси формовочных материалов в виде твердого вещества. Если фосфорсодержащее соединение добавляют в растворенной форме, в роли растворителя предпочтительно выступает вода. В качестве дополнительного преимущества добавления фосфорсодержащих соединений к смеси формовочных материалов для получения литейных форм было обнаружено, что формы проявляют очень хорошую способность к распаду после металлического литья. Это имеет место для металлов, которые требуют более низких температур литья, таких как легкие металлы, в частности алюминий. В случае литья чугуна высокие более температуры свыше 1200°C влияют на литейную форму, так что возникает высокий риск стеклования литейной формы, и, таким образом, ухудшаются характеристики распада.

В дополнительном варианте осуществления к смеси формовочных материалов в соответствии с настоящим изобретением могут быть добавлены органические соединения (в соответствии с ЕР 1802409 В1 и WO 2008/046651). Добавление небольших количеств органических соединений может иметь преимущества для конкретных применений, например для регулирования теплового расширения отвержденной смеси формовочных материалов. Однако такое добавление не является предпочтительным, поскольку это вновь связано с выбросами CO2 и других продуктов пиролиза.

Связующие, которые содержат воду, обычно проявляют более низкую текучесть по сравнению со связующими на основе органических растворителей. Это означает, что формовочные инструменты с узкими проходами и множеством изменений направлений заполняются хуже. В результате этого стержни могут иметь секции с недостаточным уплотнением, что, в свою очередь, может приводить к отклонениям отливок в процессе заливки. В соответствии с преимущественным вариантом осуществления смесь формовочных материалов в соответствии с настоящим изобретением содержит долю смазочного средства чешуйчатого типа, в частности графита или MoS2. Неожиданно было обнаружено, что при добавлении таких смазочных средств, в частности графита, могут быть получены также сложные формы с тонкостенными секциями, где литейные формы непрерывно имеют равномерно высокую плотность и прочность, так что дефекты отливок в процессе литья фактически не наблюдаются. Количество добавляемого смазочного средства чешуйчатого типа, в частности графита, предпочтительно составляет от 0,05 до 1 вес. %, особенно предпочтительно от 0,05 до 0,5 вес. % при пересчете на основной формовочный материал.

В дополнение к этому, для улучшения текучести смеси формовочных материалов могут применяться поверхностно-активные вещества, в частности поверхностно-активные средства. Соответствующие представители таких соединений описаны, например, в WO 2009/056320 (= US 2010/0326620 А1). В частности, в данном документе могут быть упомянуты поверхностно-активные средства с сульфатной или сульфонатной группой (группами).

Поверхностно-активное вещество определяют как вещество, которое может образовывать мономолекулярный слой на водной поверхности, таким образом, например, способно образовывать мембрану. В дополнение к этому, поверхностно-активное вещество снижает поверхностное натяжение воды. Подходящими поверхностно-активными веществами являются, например, силиконовые масла.

В частности, предпочтительным поверхностно-активным веществом является поверхностно-активное средство. Поверхностно-активные средства содержат гидрофильную часть (головку) и длинную гидрофобную часть (хвост), которые так сбалансированы по своим характеристикам, что поверхностно-активные средства, например, могут образовывать мицеллы в водной фазе или могут концентрироваться на поверхности раздела.

По сути все классы поверхностно-активных средств могут применяться в смеси формовочных материалов в соответствии с настоящим изобретением. Наряду с анионными поверхностно-активными средствами также могут применяться неионные поверхностно-активные средства, катионные поверхностно-активные средства и амфотерные поверхностно-активные средства.

Примерами неионных поверхностно-активных средств являются, например, этоксилированные или пропоксилированные длинноцепочечные спирты, амины или кислоты, такие как этоксилаты жирных спиртов, алкилфенолэтоксилаты, этоксилаты жирных аминов, этоксилаты жирных кислот, соответствующие пропоксилаты или поверхностно-активные средства на основе Сахаров, например полигликозиды на основе жирного спирта. Жирные спирты предпочтительно содержат от 8 до 20 атомов углерода. Подходящими катионными поверхностно-активными средствами являются соединения алкиламмония и соединения имидазолия.

Предпочтительно, для смеси формовочных материалов в соответствии с настоящим изобретением применяют анионные поверхностно-активные средства. В качестве полярной гидрофильной группы анионное поверхностно-активное средство предпочтительно содержит сульфатную, сульфонатную, фосфатную или карбоксилатную группу, где сульфатная и фосфатная группы являются особенно предпочтительными. В случае применения анионных поверхностно-активных средств, содержащих сульфатную группу, предпочтительно применяют сложные моноэфиры сульфатов. Если фосфатные группы применяются в качестве полярной группы анионного поверхностно-активного средства, то особенно предпочтительными являются сложный моноэфир и сложный диэфир ортофосфорной кислоты.

Общим для поверхностно-активных средств, применяемых в смеси формовочных материалов в соответствии с настоящим изобретением, является то, что неполярная гидрофобная часть (хвост) предпочтительно образована алкильной, арильной и/или аралкильной группами, которые предпочтительно содержат более 6 атомов углерода, особенно предпочтительно от 8 до 20 атомов углерода. Гидрофобная часть может иметь как линейные цепи, так и разветвленные структуры. Подобным образом могут применяться смеси различных поверхностно-активных средств. Особенно предпочтительно анионные поверхностно-активные средства выбирают из группы олеилсульфата, стеарилсульфата, пальмитилсульфата, миристилсульфата, лаурилсульфата, децилсульфата, октилсульфата, 2-этилгексилсульфата, 2-этилоктилсульфата, 2-этилдецилсульфата, пальмитолеилсульфата, линолилсульфата, лаурилсульфоната, 2-этилдецилсульфоната, пальмитилсульфоната, стеарилсульфоната, 2-этилстеарилсульфоната, линолилсульфоната, гексилфосфата, 2-этилгексилфосфата, каприлфосфата, лаурилфосфата, миристилфосфата, пальмитилфосфата, пальмитолеилфосфата, олеилфосфата, стеарилфосфата, поли-(1,2-этандиил)-фенолгидроксифосфата, поли-(1,2-этандиил)-стеарилфосфата и поли-(1,2-этандиил)-олеилфосфата.

В смеси формовочных материалов в соответствии с настоящим изобретением чистое поверхностно-активное вещество предпочтительно присутствует при доле от 0,001 до 1 вес. %, особенно предпочтительно от 0,01 до 0,2 вес. % при пересчете на вес огнеупорного основного формовочного материала. Часто такие поверхностно-активные вещества представлены на рынке в виде 20-80% растворов. В этом случае водные растворы поверхностно-активных веществ являются особенно предпочтительными.

В принципе поверхностно-активное вещество может быть добавлено к смеси формовочных материалов как в растворенной форме, например, в связующем, в качестве отдельного компонента, так и посредством твердого компонента, который выполняет функцию материала-носителя, например, в добавке. Особенно предпочтительно растворять поверхностно-активное вещество в связующем.

В дополнение к указанным составляющим смесь формовочных материалов в соответствии с настоящим изобретением может содержать дополнительные добавки. Например, могут быть добавлены внутренние разделительные средства, облегчающие отделение литейных форм от формовочного инструмента. Подходящими внутренними разделительными средствами являются, например, стеарат кальция, сложные эфиры жирных кислот, воски, природные смолы или специальные алкидные смолы.

В дополнение к этому, чтобы увеличить устойчивость форм и стержней с целью защиты от высокой атмосферной влажности и/или защиты от покрытий для формы на водной основе к смеси формовочных материалов в соответствии с настоящим изобретением также могут добавлять силаны. В соответствии с дополнительным предпочтительным вариантом осуществления смесь формовочных материалов в соответствии с настоящим изобретением содержит долю по меньшей мере одного силана. Подходящими силанами являются, например, аминосиланы, эпоксисиланы, меркаптосиланы, гидроксисиланы и уреидосиланы. Примерами подходящих силанов являются аминопропилтриметоксисилан, гидроксипропилтриметоксисилан, 3-уреидопропилтриэтоксисилан, меркаптопропилтриметоксисилан, глицидоксипропилтриметоксисилан, (3,4-эпоксициклогексил)триметоксисилан и N-(аминоэтил)-аминопропилтриметоксисилан. Обычно применяется от 0,1 до 2 вес. %, предпочтительно от 0,1 до 1 вес. % силана при пересчете на связующее. Дополнительные подходящие добавки могут представлять собой силиконаты щелочных металлов, например метилсиликонат калия, из которых используют от 0,5 до 15 вес. %, предпочтительно от 1 до 10 вес. % и особенно предпочтительно от 1 до 5 вес. % при пересчете на связующее. Если смесь формовочных материалов содержит силаны и/или щелочные метилсиликонаты, их обычно добавляют заранее посредством их включения в связующее. Однако они также могут добавляться к формовочному материалу в виде отдельных компонентов.

Смесь формовочных материалов в соответствии с настоящим изобретением представляет собой усиленную смесь по меньшей мере из упомянутых составляющих. Частицы огнеупорного основного формовочного материала предпочтительно покрывают слоем связующего. Затем жесткое сцепление между частицами огнеупорного основного формовочного материала может быть достигнуто путем выпаривания присутствующей в связующем воды (приблизительно 40-70 вес. % при пересчете на вес связующего).

Несмотря на достигаемую высокую прочность с использованием системы связующего в соответствии с настоящим изобретением, после заливки литейные формы, полученные с применением смеси формовочных материалов в соответствии с настоящим изобретением, проявляют неожиданно хорошую способность к распаду, так что смесь формовочных материалов после заливки может снова легко высыпаться также из суженных и изогнутых секций литейной формы. Формы, полученные из смеси формовочных материалов в соответствии с настоящим изобретением, обычно подходят для литья металлов, например легких металлов, цветных металлов или черных металлов. Однако смесь формовочных материалов в соответствии с настоящим изобретением главным образом подходит для литья черных металлов.

Кроме того, настоящее изобретение относится к способу получения литейных форм для металлообработки с применением смеси формовочных материалов в соответствии с настоящим изобретением. Способ в соответствии с настоящим изобретением включает следующие этапы:

- получение вышеописанной смеси формовочных материалов;

- формование смеси формовочных материалов;

- отверждение формованной смеси формовочных материалов, при этом получают отвержденную литейную форму.

При получении смеси формовочных материалов в соответствии с настоящим изобретением в общем процедура заключается в том, что (например, исходя из многокомпонентной системы) сначала берут огнеупорный основной формовочный материал, а затем добавляют связующее при перемешивании. При этом жидкое стекло и оксид металлов в виде частиц в соответствии с настоящим изобретением собственно могут добавлять в любом желаемом порядке.

Описанные выше добавки собственно могут быть добавлены в смесь формовочных материалов в любой желаемой форме. Их могут добавлять по отдельности или в виде смеси. В соответствии с предпочтительным вариантом осуществления связующее получают в виде двухкомпонентной системы, где первый жидкий компонент содержит жидкое стекло и при необходимости поверхностно-активное средство (см. выше), а второй твердый компонент содержит оксид металла в соответствии с настоящим изобретением при необходимости вместе с одним или несколькими из вышеописанных компонентов: синтетическим аморфным диоксидом кремния, углеводом, фосфатом, смазочным средством предпочтительно чешуйчатого типа и/или сульфатом бария, в частности синтетическим аморфным диоксидом кремния.

Смесь формовочных материалов предпочтительно получают в форме многокомпонентной системы, содержащей по меньшей мере следующие компоненты (А), и (В), а также при необходимости (F), пространственно отделенные друг от друга:

(A) порошкообразный добавочный компонент, содержащий по меньшей мере один оксид металлов в виде частиц, при этом оксид металлов в виде частиц включает или состоит из:

- по меньшей мере одного оксида алюминия в альфа-фазе; и/или

- по меньшей мере одного смешанного оксида алюминия/кремния, кроме смешанных оксидов алюминия/кремния со структурой слоистого силиката; и

- не содержащий жидкого стекла;

(B) компонент (В), представляющий собой жидкое связующее, содержащий по меньшей мере:

- жидкое стекло, содержащее воду; и при необходимости

(F) сыпучий огнеупорный компонент (F), содержащий:

- огнеупорный основной формовочный материал; и

- не содержащий жидкого стекла.

Каждую из дополнительных составляющих компонентов определяют более подробно ниже. В частности, ранее указанные дополнительные составляющие предпочтительно отнесены к компонентам (А), (В) и (F), как указано далее:

компонент (А) (добавочный компонент): аморфный SiO2 в виде частиц, сульфат бария, фосфорсодержащее соединение (в виде твердого вещества), органические соединения;

компонент (В) (компонент, представляющий собой связующее): поверхностно-активное средство; фосфорсодержащее соединение (в общем водорастворимое);

компонент (F) (огнеупорный компонент): синтетические формовочные материалы.

При применении многокомпонентной системы смеси формовочных материалов могут быть получены посредством объединения компонентов в требуемых количествах или посредством получения компонентов с требуемыми количествами составляющих, определенных более конкретно в предыдущих разделах.

При получении смеси формовочных материалов огнеупорный основной формовочный материал помещают в смеситель для приготовления смеси, а затем добавляют сначала предпочтительно твердый (твердые) компонент (компоненты) в форме оксидов металлов в виде частиц, а при необходимости аморфного диоксида кремния, сульфата бария или дополнительных порошкообразных твердых веществ, и перемешивают с огнеупорным основным формовочным материалом.

Продолжительность перемешивания выбирают таким образом, чтобы обеспечить однородность перемешивания огнеупорного основного формовочного материала и добавленного твердого вещества. Продолжительность перемешивания зависит от количества смеси формовочных материалов, которую следует получить, а также применяемого смесительного устройства. Предпочтительно продолжительность перемешивания выбирают от 1 до 5 минут.

Затем предпочтительно при непрерывном перемешивании смеси предпочтительно добавляют жидкий компонент связующего, а затем смесь дополнительно перемешивают до образования однородного слоя связующего на гранулах огнеупорного основного формовочного материала. В данном документе продолжительность перемешивания также зависит от количества смеси формовочных материалов, которую следует получить, а также применяемого смесительного устройства. Предпочтительно продолжительность процесса перемешивания выбирают от 1 до 5 минут. Жидкий компонент определяют и как смесь различных жидких компонентов, и как совокупность всех отдельных жидких компонентов, причем последние также могут добавлять по отдельности. Аналогичным образом твердый компонент определяют и как смесь отдельных или всех вышеописанных твердых компонентов, и как совокупность всех отдельных твердых компонентов, при этом последние могут добавлять к смеси формовочных материалов по отдельности, а также один за другим. Согласно другому варианту осуществления также сначала жидкий компонент связующего может быть добавлен к огнеупорному основному формовочному материалу, и только после этого твердый компонент может быть добавлен к смеси. В соответствии с дополнительным вариантом осуществления к огнеупорному основному формовочному материалу сначала добавляют воду в количестве от 0,05 до 0,3% при пересчете на вес основного формовочного материала, и только после этого добавляют твердые и жидкие компоненты связующего.

В этом варианте осуществления неожиданно может достигаться положительный эффект в отношении времени обработки смеси формовочных материалов. Авторы предполагают, что эффект удаления воды твердых компонентов связующего таким образом снижается, и, соответственно, процесс отверждения происходит с задержкой. Смеси формовочных материалов затем придают желаемую форму. При этом применяют традиционные способы формования. Например, смесь формовочных материалов может быть введена в формовочный инструмент пескострельной машиной с применением сжатого воздуха.

Смесь формовочных материалов затем отверждают, причем для этого могут применяться все способы, известные для связующего на основе жидкого стекла, например горячее отверждение, пропускание газа CO2 или воздуха или комбинации обоих способов, а также отверждение с помощью жидких или твердых катализаторов.

Во время горячего отверждения воду извлекают из смеси формовочных материалов. В результате этого полагают, что реакции конденсации также инициируются между силанольными группами, так что происходит сшивание жидкого стекла.

Например, нагрев может происходить в формовочном инструменте предпочтительно с температурой от 100 до 300°C, особенно предпочтительно с температурой от 120 до 250°C. Возможно полное отверждение литейной формы еще в формовочном инструменте. Однако также возможно отверждение только внешних участков литейной формы, так что она может иметь достаточную прочность для извлечения из формовочного инструмента. Затем литейная форма может быть полностью отверждена посредством удаления из нее дополнительной воды. Это может быть выполнено, например, в печи. Удаление воды также может происходить, например, посредством выпаривания воды при пониженном давлении.

Отверждение литейных форм может быть ускоренно посредством продувки нагретого воздуха в формовочный инструмент. В этом варианте осуществления способа удаление воды в связующем осуществляют быстрее, так что литейная форма отвердевает в течение промежутков времени, подходящих для промышленного применения. Температура продуваемого воздуха составляет предпочтительно от 100°C до 180°C, особенно предпочтительно от 120°C до 150°C. Скорость потока нагретого воздуха предпочтительно регулируют таким образом, чтобы отверждение литейной формы осуществлялось в течение промежутков времени, подходящих для промышленного применения. Промежутки времени зависят от размера получаемой литейной формы. Желательно, чтобы отверждение происходило за промежуток времени менее 5 минут, предпочтительно менее 2 минут. Однако в случае очень больших литейных форм могут быть необходимы более длительные промежутки времени.

Удаление воды из смеси формовочных материалов также может быть достигнуто посредством нагрева смеси формовочных материалов с использованием микроволнового облучения.

Однако микроволновое облучение предпочтительно выполняют после извлечения литейной формы из формовочного инструмента. Однако для этого литейная форма уже должна иметь достаточную прочность. Как объяснялось ранее, это может быть достигнуто, например, если по меньшей мере один наружный слой литейной формы уже отвержден в формовочном инструменте.

Способы в соответствии с настоящим изобретением являются по сути подходящими для получения всех литейных форм, обычно используемых для металлического литья, то есть, например, стержней и форм.

Литейные формы, полученные из смеси формовочных материалов в соответствии с настоящим изобретением или с помощью способа в соответствии с настоящим изобретением, обладают высокой прочностью непосредственно после получения, причем без чрезмерно высокой прочности литейных форм после отверждения, которая вызывает затруднения во время удаления литейной формы после получения отливки. В дополнение к этому, такие литейные формы имеют высокую стабильность при повышенной влажности воздуха, т.е. литейные формы, неожиданно, также могут без проблем храниться в течение более длинных промежутков времени. В качестве преимущества литейная форма имеет очень высокую стабильность при механической нагрузке, так что даже тонкостенные секции литейной формы могут быть выполнены без деформации вследствие металлостатического давления в процессе литья. Таким образом, дополнительным объектом настоящего изобретения является литейная форма, которая получена с помощью вышеописанного способа в соответствии с настоящим изобретением.

Далее настоящее изобретение будет описано на основе примеров без ограничения таковыми.

Примеры

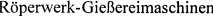

Влияния различных порошков, содержащих оксид алюминия, на предел прочности при изгибе и на время обработки

Для испытания смеси формовочных материалов получали так называемые бруски для испытания Георга Фишера. Бруски для испытания Георга Фишера представляют собой бруски для испытания прямоугольного сечения с размерами 150 мм × 22,36 мм × 22,36 мм. Составы смесей формовочных материалов приведены в таблице 1. Для получения брусков для испытания Георга Фишера применяли следующую процедуру:

- Компоненты, перечисленные в таблице 1, смешивали в лабораторной лопастной мешалке (Vogel & Schemmann AG, Хаген, Германия). Затем в мешалку сначала помещали кварцевый песок и при перемешивании добавляли жидкое стекло. Применяемое жидкое стекло представляло собой натриевое жидкое стекло, которое содержало долю калия. Поэтому в следующих таблицах мольная доля приведена как отношение SiO2:M2O, где М обозначает сумму атомов натрия и калия. После перемешивания смеси в течение одной минуты при необходимости добавляли аморфный SiO2 и/или сульфат бария при повторном перемешивании. Затем смесь еще перемешивали в течение дополнительной минуты.

- Смеси формовочных материалов переносили в бункер для хранения пескострельной машины с горячим ящиком Н 2,5 от фирмы  GmbH, Фирзен, Германия, формовочный инструмент которой нагревали до 180°C.

GmbH, Фирзен, Германия, формовочный инструмент которой нагревали до 180°C.

- Смеси формовочных материалов вводили в формовочный инструмент с применением сжатого воздуха (5 бар) и оставляли в формовочном инструменте в течение дополнительных 35 секунд.

- для ускорения отверждения смесей в течение последних 20 секунд через формовочный инструмент пропускали горячий воздух (2 бар, 100°C на входе в инструмент).

- Формовочный инструмент открывали и извлекали бруски для испытания.

Чтобы определить предел прочности при изгибе, бруски для испытания помещали в прибор для измерения прочности по методу Георга Фишера, оснащенный устройством для испытания при 3-точечном изгибе (DISA Industrie AG, Шаффхаузен, Швейцария) и измеряли силу, приводящую к разрыву брусков для испытания. Значения предела прочности при изгибе измеряли согласно следующей схеме:

- через 10 секунд после извлечения (прочность в горячем состоянии);

- через 1 час после извлечения (прочность в холодном состоянии);

- через 10 секунд после извлечения (прочность в горячем состоянии) смеси формовочных материалов, хранящейся в течение 1 ч (без воздухообмена);

- через 10 секунд после извлечения (прочность в горячем состоянии) смеси формовочных материалов, хранящейся в течение 2 ч (без воздухообмена).

Сравнение предела прочности при изгибе смесей 1.01 и 1.02 показывает, что прочность в горячем состоянии и прочность в холодном состоянии повышались при добавлении порошка аморфного SiO2. Это соответствует предшествующему уровню техники, как описано в DE 102004042535 А1.

Сравнение смеси 1.02 со смесями 1.03-1.09 отчетливо указывает на то, что порошок, содержащий оксид алюминия, не в соответствии с настоящим изобретением приводит к недостаточным значениям прочности или уменьшению времени обработки смеси формовочных материалов (см. значения прочности смеси 1.08). С другой стороны, смеси 1.10-1.13 показали, что содержащий оксид алюминия порошок в соответствии с настоящим изобретением обладает незначительным эффектом на прочность или не обладает таковым. Время обработки (более 2 ч) также является достаточным.

Индексы в таблице 1 имеют следующие соответствующие значения:

a) щелочное жидкое стекло с весовой долей SiO2:M2O приблизительно 2,1 при пересчете на общее количество жидкого стекла, при содержании твердых веществ приблизительно 35%;

b) белый микрокремнезем GHL DL971W (аморфный SiO2 от фирмы RW silicium GmbH, образованный в дуговой электропечи при металлургическом производстве кремния);

c) AEROXIDE Alu 130 (пирогенный оксид алюминия с площадью поверхности по BET 130 м2/г, от фирмы Evonik Industries AG);

d) AEROXIDE Alu 65 (пирогенный оксид алюминия с площадью поверхности по BET 65 м2/г, от фирмы Evonik Industries AG);

e) ARGICAL-M 1000 (метакаолин, известковый каолин, аморфный материал, состоящий из пластинчатых частиц, площадь поверхности по BET 17 м2/г, от фирмы AGS mineraux (IMERYS));

f) ARGICAL-M 1200S (метакаолин, известковый каолин, аморфный материал, состоящий из пластинчатых частиц, площадь поверхности по BET 19 м2/г, от фирмы AGS Mineraux (IMERYS));

g) измельченный каолин FP 80 (площадь поверхности по BET 19 м2/г, от фирмы Dorfner);

h) ARGICAL С88 R (каолинит, площадь поверхности по BET 13 м2/г; AGS Mineraux (IMERYS));

l) кианит 100 меш (от фирмы Kyanite Mining Corporation);

m) крупнозернистый ALODUR WDCF (особый порошок плавленого кварца, уловленный фильтром, от фирмы Treibacher Schleifmittel);

n) ALODUR FZM S (плавленый муллит циркония, от фирмы Treibacher Schleifmittel);

о) ALODUR ZKSF (побочный продукт в виде порошка, получаемый при производстве корунда циркония, от фирмы Treibacher Schleifmittel).

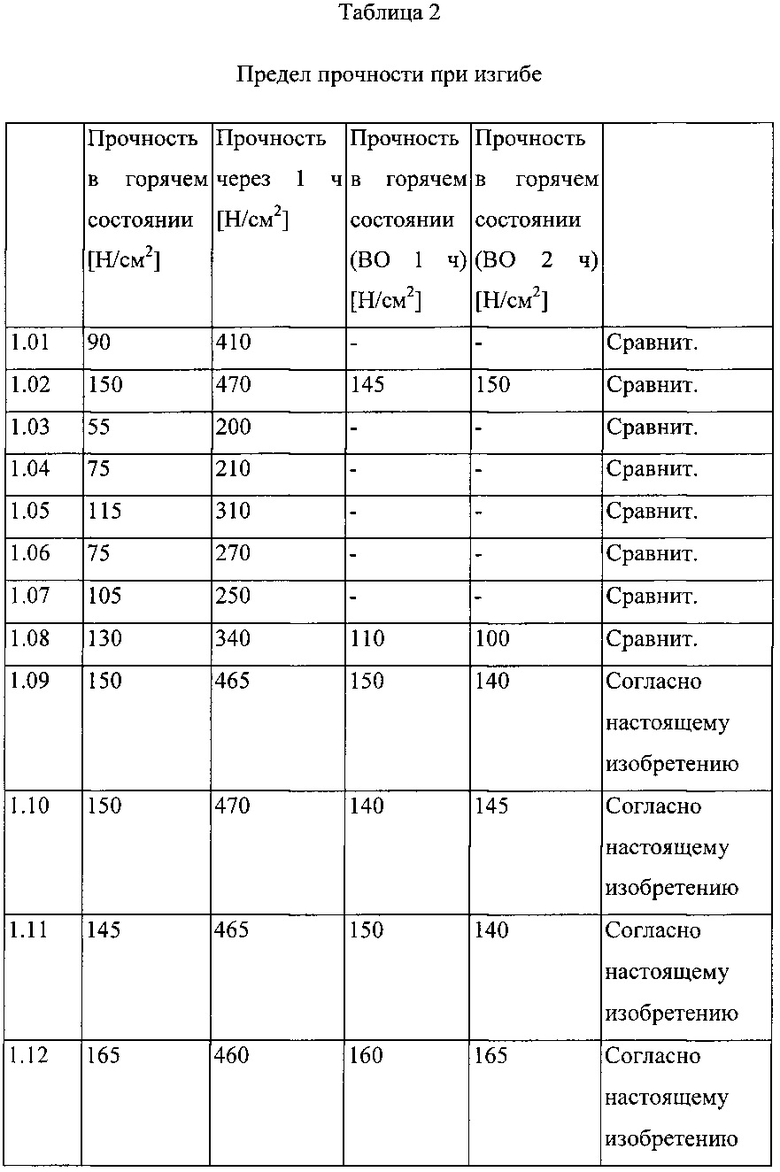

Улучшение поверхности отливки

Были исследованы эффекты оксидов металлов в виде частиц в соответствии с настоящим изобретением на поверхность отливки. Для этого применяли следующую процедуру.

- Получали так называемые ступенчатые стержни. Форма и размеры показаны на фиг. 1 и 2. На фиг. 1 показан вид сбоку с указанием высоты шага в мм внутри фигуры и внешний диаметр шагов справа от него (первое значение соответствует диаметру шага ниже, второе значение соответствует диаметру шага выше).

На фиг. 2 ступенчатый стержень показан сверху. Получение ступенчатых стержней проводили с применением пескострельной машины с горячим ящиком, формовочный инструмент которой нагревали до 180°C. Смесь формовочных материалов вводили в формовочный инструмент под давлением, а также для ускорения горячего отверждения пропускали горячий воздух через смесь формовочных материалов. Смеси формовочных материалов 1.02, а также 1.09 и 1.12 из таблицы 1 заключали в песчаную литейную форму таким образом, что только нижняя часть самого широкого шага (опорная поверхность пирамидального стержня) не вступала в контакт с отливкой металла во время процесса литья. Ступенчатые стержни помещали в литейную форму, которую затем заполняли жидким металлом таким образом, что наименьший шаг (наименьшая ширина) первым соприкасался с жидким металлом.

- Литье осуществляли с использованием расплавленного серого чугуна GG20 (новое название: GJL20) при температуре литья приблизительно 1430°C и высоте литья 55 см.

- После охлаждения литейной формы отливку освобождали от песка, ударяя молотком.

- Затем отливки оценивали в отношении оставшегося прилипшего песка, возможного спекания/пригара и шероховатости. Для этого присваивали оценку от 1 (очень хорошо) до 6 (непригоден), что показано в таблице 3. Полученные отливки еще не очищены от прилипшего песка; в частности, прилипший песок может наблюдаться в областях стержня с тонкими частями (шаги с маленькой шириной), и поэтому использовали нижеописанную процедуру.

- Затем отливки очищали с помощью устройства пескоструйной обдувки со слабым давлением пескоструйной обдувки 1 бар. Использовали крупнозернистые стеклянные бусы с диаметром частиц от 100 до 200 мкм.

Время пескоструйной обдувки ограничивали до одной минуты. Условия для очистки с помощью пескоструйной обдувки выбирали таким образом, чтобы различия между отливками, полученными с различными смесями формовочных материалов, могли быть отчетливо видны без существенного влияния на качество поверхности.

- Затем отливки оценивали в отношении возможного спекания/пригара и шероховатости поверхности. Для этого присваивали оценку от 1 (очень хорошо) до 6 (непригоден), что показано в таблице 3.

Секция отливки для смеси 1.02 отчетливо демонстрирует большее количество прилипшего песка/пригара или шероховатости, чем секции отливки смесей 1.09-1.12. В данном случае на поверхностях отливки отчетливо виден положительный эффект оксидов металлов в виде частиц в соответствии с настоящим изобретением. Особенно предпочтительные результаты получали с использованием побочного продукта в виде порошка, полученного при производстве корунда циркония. Поэтому использование этого вещества является особенно предпочтительным.

Качество поверхности явно улучшается с применением пескоструйной обдувки, так как остатки прилипающего песка могут быть полностью удалены; кроме того, при ее применении поверхность незначительно сглаживается. Однако большое внимание уделяли обдувке всех отливок при тех же условиях. Поэтому различия могут относиться лишь к составам смесей формовочных материалов. Следует также отметить, что так называемая "ужимина" могла наблюдаться лишь в очень малой степени или вовсе отсутствовала, хотя в качестве основного формовочного материала использовали кварцевый песок.

Изобретение относится к литейному производству. Смесь формовочных материалов содержит оксид алюминия в альфа-фазе и/или один смешанный оксид алюминия/кремния, за исключением смешанных оксидов алюминия/кремния со структурой слоистого силиката, в виде оксида металлов в форме частиц в комбинации с огнеупорными основными формовочными материалами и системой связующего на основе жидкого стекла. Обеспечивается улучшение качества поверхности отливки. 6 н. и 24 з.п. ф-лы, 2 ил., 3 табл.

1. Смесь формовочных материалов для получения форм и стержней для металлообработки, содержащая по меньшей мере

a) огнеупорный основной формовочный материал,

b) жидкое стекло в качестве неорганического связующего, и

c) по меньшей мере один оксид металлов в виде частиц, при этом оксид металлов в виде частиц включает или состоит из:

- по меньшей мере одного оксида алюминия в альфа-фазе, или

- по меньшей мере одного смешанного оксида алюминия/кремния, кроме смешанных оксидов алюминия/кремния со структурой слоистого силиката, или

- того и другого.

2. Смесь формовочных материалов по п. 1, в которой оксид металлов в виде частиц дополнительно включает оксид кремния, кроме аморфного диоксида кремния в виде частиц.

3. Смесь формовочных материалов по п. 1, в которой общее содержание оксида алюминия в альфа-фазе и смешанного оксида алюминия/кремния, кроме смешанных оксидов алюминия/кремния со структурой слоистого силиката, составляет от 0,05 до 2,0 вес.%, предпочтительно от 0,1 до 2,0 вес.%, особенно предпочтительно от 0,2 до 0,8 вес.%, в смеси формовочных материалов, в каждом случае при пересчете на огнеупорный основной формовочный материал.

4. Смесь формовочных материалов по п. 1, в которой оксид металлов в виде частиц включает или состоит из оксида алюминия в альфа-фазе.

5. Смесь формовочных материалов по п. 1, в которой оксид металла в виде частиц включает или состоит из смешанного оксида алюминия/кремния, кроме смешанных оксидов алюминия/кремния со структурой слоистого силиката.

6. Смесь формовочных материалов по п. 1, в которой смешанный оксид алюминия/кремния при пересчете на сумму атомов алюминия и кремния содержит более 50 и вплоть до 99 атом.% атомов алюминия, предпочтительно более 60 и вплоть до 85 атом.%.

7. Смесь формовочных материалов по п. 1, в которой оксид металла в виде частиц включает или состоит из островного силиката, в частности представляет собой синтетический или природный муллит или является членом группы силлиманита, предпочтительно кианитом, и независимо от этого предпочтительно дополнительно содержит оксид циркония, включенный или в виде отдельной фазы.

8. Смесь формовочных материалов по п. 1, в которой оксид металлов в виде частиц представляет собой или содержит корунд циркония, или муллит циркония, или и тот и другой.

9. Смесь формовочных материалов по п. 1, в которой в оксиде металлов в виде частиц

a) доля оксида алюминия при пересчете на Al2O3 составляет:

- более 25 вес.%,

- предпочтительно более 25 и менее 80 вес.%,

- особенно предпочтительно более 30 и менее 70 вес.%,

- особенно предпочтительно более 40 и менее 60 вес.%,