Изобретение относится к смесям формовочного материала, содержащим сульфат бария в сочетании с жаростойкими основными формовочными материалами и связующей системой на основе жидкого стекла, для изготовления литейных форм и стержней для литейной промышленности с целью получения литых изделий, в частности алюминиевых, имеющих улучшенную литую поверхность. Улучшение проявляется, в частности, в снижении прилипания песка, выжигания песка и проникновения/шероховатости.

Уровень техники

Литейные формы по существу состоят из стержней и форм, представляющих собой формы, противоположные литому изделию, подлежащему изготовлению. Эти стержни и формы при этом состоят из жаростойкого материала, например кварцевого песка, и из пригодного связующего, придающего достаточную механическую прочность литому изделию после извлечения из формовочного инструмента. Поэтому для изготовления литейных форм используют жаростойкий основной формовочный материал, покрытый подходящим связующим. Жаростойкий основной формовочный материал предпочтительно находится в сыпучем виде, так что им можно заполнить пригодную пустую форму и уплотнить его в ней. Посредством связующего образуется жесткое сцепление между частицами основного формовочного материала, так что литейная форма приобретает требуемую механическую устойчивость.

Литейные формы должны удовлетворять различным требованиям. Во время самого процесса литья они, прежде всего, должны иметь достаточную прочность и температурную устойчивость, чтобы быть способными принять жидкий металл в пустую полость, образованную из одной или нескольких (частичных) литейных форм. После начала процесса затвердевания механическая устойчивость литого изделия обеспечивается слоем затвердевшего металла, который образуется вдоль стенок литейной формы. Материал литейной формы теперь должен разложиться под воздействием тепла, выделяемого металлом, таким образом, что он теряет свою механическую прочность, то есть устраняется сцепление между отдельными частицами жаростойких материалов. В идеальном случае литейная форма снова рассыпается в мелкий песок, который без затруднений может быть удален из литого изделия.

Кроме того, в последнее время нарастала необходимость, чтобы во время изготовления литейных форм, а также во время осуществления литья и охлаждения по возможности не производились выбросы в виде СO2 или углеводородов, чтобы защитить окружающую среду и ограничить неприятные запахи в окружающей среде, вызванные (преимущественно ароматическими) углеводородами. Чтобы удовлетворить этим новым требованиям, в прошедшие годы были разработаны или усовершенствованы неорганические связующие системы, применение которых ведет к предотвращению или по меньшей мере к явной минимизации выделений СO2 и углеводородов в производстве форм для литья металла. Однако применение неорганических связующих систем часто связано с другими недостатками, которые подробно описаны в дальнейших пояснениях.

По сравнению с органическими связующими неорганические связующие имеют недостаток в том, что изготовленные из них литейные формы имеют относительно низкие прочности. Это становится очевидным особенно явно сразу после извлечения литейной формы из инструмента. Однако хорошие прочности особенно важны в это время для изготовления сложных и/или тонкостенных элементов формы и безопасного обращения с ними. Устойчивость к влажности воздуха также значительно снижена по сравнению с органическими связующими. В ЕР 1802409 В1 говорится, что более высокие начальные прочности и более высокая устойчивость к влажности воздуха могут быть достигнуты путем применения жаростойкого основного формовочного материала, связующего на основе жидкого стекла, а также добавок, состоящих из синтетического аморфного диоксида кремния. С помощью этой добавки может быть обеспечено надежное удержание даже сложных литейных форм.

Неорганическая связующая система, описанная в ЕР 1802409 В1, может приводить к сильным прилипаниям песка к литому изделию по сравнению с органическим связующим, что связано со значительными усилиями по очистке и поэтому дополнительными расходами для литейных цехов. В этом контексте в WO 2008/046651 говорится, что такое прилипание песка к литому изделию может быть заметно минимизировано, если к смеси формовочного материала, состоящей из жаростойкого основного формовочного материала, связующего на основе жидкого стекла, а также добавки пылевидного оксида металла, выбранного из группы диоксида кремния, оксида алюминия, оксида титана и оксида цинка, добавлен углевод.

Таким образом, качество поверхности литого изделия может быть улучшено путем добавления углевода. Однако добавление углеводов к смеси формовочного материала снова приводит к выделениям СО2 и углеводородов во время литья металла - хотя и в заметно сниженном виде по сравнению с чисто органическими связующими системами.

В литейной промышленности общеизвестно, что применение определенных жаростойких материалов в качестве покрытия литьевых форм может значительно улучшить качество поверхности обсуждаемого литого изделия. Эти жаростойкие материалы могут наноситься, например, в виде водных или спиртовых суспензий, так называемых формовочных чернил, на литейную форму посредством различных способов. Затем имеет место процесс сушки для удаления жидкой среды. Альтернативно, эти жаростойкие материалы могут также наноситься в сухом виде. Используемые жаростойкие материалы характеризуются низким взаимодействием, а также удовлетворительной несмачиваемостью расплавом металла. Кроме того, эти материалы находятся в виде очень мелкой пыли для минимизации структуры поверхности с выступами и углублениями основного формовочного материала (например, кварцевого песка) и, таким образом, для предотвращения проникновения расплава металла в эти углубления, чему содействуют хорошие смачивающие свойства основного формовочного материала (например, SiO2), что, в свою очередь, привело бы к низкому качеству поверхности обсуждаемого литого изделия.

Часто применяют материалы, имеющие слоистую структуру, такие как, например, тальк, гексагональный нитрид бора (ср. "Einsatz von Bornitrid-Schlichten im praktischen Betrieb der Druck- und Kokillengießerei," Giesserei 80, №8, 1993, ст. 256-259) или графит. Предполагается, что слои становятся упорядоченными параллельно поверхности литейной формы, и, таким образом, может быть получена гладкая поверхность. В качестве покрывающего материала также могут применяться другие порошковые, неорганические материалы, при условии, что они не взаимодействуют или реагируют с расплавом и/или предпочтительно имеют удовлетворительные свойства несмачиваемости расплавом металла (в частности расплавом алюминия).

Такими материалами являются, например, корунд (Аl2О3) или силикат циркония (ZrSiO4). Однако применение покрытий также связано со значительными недостатками. Количество работы и материала для литейных цехов значительно возрастает, что, естественно, приводит к более высоким затратам.

Следует также отметить, что применение водных формовочных чернил может влиять на устойчивость литейных форм, связанных неорганическими связующими системами. По этим причинам обычно стремятся минимизировать применение так называемых формовочных чернил.

Низкое смачивающее воздействие у BaSO4 по отношению к расплавам цветных металлов (расплавам NE металлов), в частности расплавам алюминия и/или алюминиевым сплавам, в принципе известна в литературе (ср. US 6008152, "The effects of fumed silica and barite on the aluminium resistance of alumina castables" (Journal of the Minerals, Metals and Materials Society (JOM), том 55, номер 11, 2003 г. ст. 66-69) и "Feuerfeste Zustellung für Aluminium" (Giesserei-Erfahrungsaustausch 9+10, 2011 г, ст. 33-35)). Еще одной обеспечивающей низкое смачивание добавкой является CaF2. Однако обеспечивающей низкое смачивание добавки в этих случаях применяются в качестве добавки для производства желобов и труб, а также футеровки печей плавления алюминия с целью увеличения устойчивости к коррозии соответствующего жаростойкого материала. Таким образом, благодаря добавлению сульфата бария в качестве обеспечивающей низкое смачивание добавки к жаростойкому материалу, который может содержать оксид кремния и/или порошок оксида кремния, улучшается химическая стойкость огнеупорного материала к расплавам алюминия для обеспечения таким образом как можно более длительной пригодности к эксплуатации изготовленных из него форм. Все вышеупомянутые ссылки имеют общее в том, что не применяется жидкое стекло.

Желоба и трубы или футеровка печей плавления алюминия характеризуются длительной пригодностью к эксплуатации, тогда как стержни или литейные формы после однократного использования должны рассыпаться, по мере возможности не оставляя какого-либо остатка. Более того, обычно используемые литейные формы имеют значительно более высокую пористость, чем спеченные жаростойкие материалы, используемые в качестве желобов и труб в печах плавления алюминия для перемещения расплавов алюминия. Это обуславливает то, что совокупность требований к литейным формам очень отличается от таковой для футеровки печей плавления алюминия.

Проблемы предыдущего уровня техники и описание задачи

Неорганические связующие системы для литьевых целей, известные до настоящего времени, все еще оставляют много возможностей для улучшения. Прежде всего, желательно разработать полностью неорганическую связующую систему, которая (а) не допускает образования выделений СO2 и органических продуктов пиролиза во время литья металла; (b) достигает соответствующего уровня прочности, который требуется в автоматизированном процессе обработки (в частности, теплоустойчивость и прочности после выдерживания); и (с) обеспечивает получение литой поверхности литого изделия, представляющей заметно меньшее прилипание песка, выгорание песка, проникновение и обесцвечивание, и таким образом минимизирует трудоемкость очистки для литых изделий, без покрытий или формовочных чернил. Дальнейшая обработка литых изделий требует высоких затрат времени, труда и материала и поэтому представляет собой значительный фактор стоимости в производстве. Поэтому уже сразу после извлечения из литейной формы литое изделие должно уже иметь высокое качество поверхности.

Поэтому изобретение основано на задаче сделать доступной смесь формовочного материала для изготовления литейных форм для обработки металла, которая содержит по меньшей мере один жаростойкий основной формовочный материал, а также связующую систему на основе жидкого стекла, которая обеспечивает изготовление литейных форм со сложной геометрией, которые могут также содержать, например, тонкостенные части, при этом, после литья металла, полученное литое изделие должно уже иметь высокое качество поверхности, что отражается, например, в меньшем прилипании песка, выгорании песка, проникновении и обесцвечивании.

Эта задача решается смесью формовочного материала, имеющей признаки, указанные в независимых пунктах формулы изобретения. Предпочтительные варианты смеси формовочного материала согласно настоящему изобретению являются предметом зависимых пунктов формулы изобретения или описаны ниже.

Краткое описание изобретения

Было неожиданно обнаружено, что при добавлении сульфата бария к смеси формовочного материала могут быть получены литейные формы на основании неорганических связующих, имеющие высокую прочность как сразу после изготовления, так и в случае более продолжительного хранения. Кроме того, после литья металла получается литое изделие с очень высоким качеством поверхности, так что после извлечения литейной формы требуется лишь незначительная или даже не требуется дальнейшая обработка поверхности литого изделия. Это преимущество связано с заметно меньшими расходами для изготовления литого изделия.

Согласно осуществлению изобретения, смесь формовочного материала практически не содержит органических добавок, т.е. максимум 0,2 масс. %, или даже без органических добавок, так что наблюдается лишь самое минимальное или вообще отсутствует образование дыма, что предотвращает загрязнение из-за вредных выбросов на рабочем месте для работающих там сотрудников, а также для людей, проживающих в прилегающих областях. Применение смеси формовочного материала согласно настоящему изобретению также вносит вклад в снижение выбросов, вредных для климата (вследствие С02 и других продуктов органического пиролиза).

Смесь формовочного материала согласно настоящему изобретению для изготовления литейных форм для обработки металлов содержит по меньшей мере:

- жаростойкий основной формовочный материал; а также

- связующее на основе жидкого стекла; и

- сульфат бария. Подробное описание изобретения

В качестве жаростойкого основного формовочного материала возможно применять обычные материалы для изготовления литейных форм. Пригодным является, например, кварцевый, циркониевый или хромовый песок, оливин, вермикулит, боксит и шамот, в частности более чем 50 масс. % кварцевого песка по отношению к жаростойкому основному формовочному материалу. В данном случае нет необходимости применять исключительно свежие пески. В смысле повторного использования ресурсов и во избежание затрат на утилизацию отходов даже выгодно использовать как можно более высокое содержание регенерированного старого песка.

Жаростойкий основной формовочный материал составляет предпочтительно более чем 80 масс. %, в частности более чем 90 масс. %, смеси формовочного материала.

Пригодный песок описан, например, в WO 2008/101668 (=US 2010/173767 A1). Также пригодными являются регенераты, получаемые промыванием и последующим высушиванием. Пригодны, но менее предпочтительны регенераты, получаемые чисто механической обработкой. Как правило, регенераты могут заменять по меньшей мере приблизительно 70 масс. % свежего песка, предпочтительно по меньшей мере приблизительно 80 масс. % и особенно предпочтительно по меньшей мере приблизительно 90 масс. %.

Более того, в качестве жаростойких основных формовочных материалов могут применяться также синтетические формовочные материалы, такие как, например, стеклянные шарики, стеклянный гранулят, сферические керамические основные формовочные материалы, известные под названием "Cerabeads" или "Carboaccucast", или алюмосиликатные полые микросферы (так называемые микросферы). Такие алюмосиликатные полые микросферы продаются, например, Omega Minerals German GmbH, Нордерштедт, в различных фракциях с различными содержаниями оксида алюминия под названием "Omega Spheres." Соответствующие продукты доступны под названием "Extendospheres" от PQ Corporation (США).

Средний диаметр жаростойкого основного формовочного материала составляет, как правило, от 100 мкм до 600 мкм, предпочтительно от 120 мкм до 550 мкм и особенно предпочтительно от 150 мкм до 500 мкм. Размер частиц может быть определен, например, путем разделения на ситах согласно DIN ISO 3310. Особенно предпочтительно применять формы частиц, имеющие наибольшую протяженность длины к наименьшей протяженности длины (под прямыми углами друг к другу и в каждом случае для всех пространственных направлений) от 1:1 до 1:5 или от 1:1 до 1:3, то есть те, которые, например, не являются волокнистыми.

В испытаниях литья, в частности, с алюминием, было обнаружено, что синтетические основные формовочные материалы, в частности стеклянные шарики, стеклянные грануляты или микросферы, могут вносить вклад в получение более гладких литых поверхностей. Здесь нет необходимости образовывать полный основной формовочный материал из синтетических основных формовочных материалов.

Предпочтительное содержание синтетических основных формовочных материалов составляет здесь по меньшей мере приблизительно 3 масс. %, особенно предпочтительно по меньшей мере 5 масс. %, в особенности предпочтительно по меньшей мере 10 масс. %, предпочтительно по меньшей мере приблизительно 15 масс. %, особенно предпочтительно по меньшей мере приблизительно 20 масс. %, по отношению к суммарному количеству жаростойкого основного формовочного материала. Жаростойкий основной формовочный материал предпочтительно проявляет сыпучее состояние, в частности, чтобы обеспечить возможность переработки смеси формовочного материала согласно настоящему изобретению в традиционных пескострельных машинах.

Жидкие стекла содержат растворенные щелочные силикаты и могут быть получены растворением стеклообразных силикатов лития, натрия и калия в воде. Жидкое стекло предпочтительно имеет молярный модуль SiO2/M2O в диапазоне от 1,6 до 4,0, в частности от 2,0 до менее чем 3,5, где M - литий, натрий или калий.

Связующие могут также быть основаны на жидких стеклах, содержащих более чем один из упомянутых щелочных ионов, таких как, например, модифицированные литием жидкие стекла, известные из DE 2652421 A1 (=GB 1532847 А). Количество М2O происходит из суммы всех щелочных ионов в жидком стекле. Более того, жидкие стекла могут также содержать многовалентные ионы, как, например, Al-модифицированные жидкие стекла, описанные в ЕР 2305603 A1 (=WO 2011/042132 A1).

Жидкие стекла имеют содержание твердого вещества в диапазоне от 25 до 65 масс. %, предпочтительно от 30 до 60 масс. %. Содержание твердого вещества - это содержание соединений Si и M в жидком стекле в пересчете на SiO2 и М2О. В зависимости от применения и желаемого уровня прочности используют от 0,5 масс. % до 5 масс. % связующего на основе жидкого стекла, предпочтительно от 0.75 масс. % до 4 масс. %, особенно предпочтительно от 1 масс. % до 3,5 масс. %. в каждом случае по отношению к основному формовочному материалу. Показания основаны на суммарном количестве связующего из жидкого стекла, включая (в частности водный) растворители или разбавители и содержание твердого вещества (если присутствует) (=100%).

Смесь формовочного материала согласно настоящему изобретению содержит сульфат бария. Сульфат бария может добавляться как синтетически полученный, а также как природный сульфат бария, т.е. в виде минералов, содержащих сульфат бария, таких как тяжелый шпат или барит. Синтетически полученный сульфат бария (также называемый бланфикс) получают, например, реакцией осаждения. С этой целью легко растворимые соединения бария (соли бария) обычно растворяют в воде. Затем, при добавлении легко растворимых сульфатных солей (таких как, например, сульфат натрия) или также серной кислоты, малорастворимый сульфат бария выпадает в осадок. Осажденный сульфат бария удаляют фильтрованием, сушат и факультативно измельчают.

Природный сульфат бария получают в виде необогащенной руды и затем перерабатывают различными способами (например, разделением по плотности, измельчением и т.д.). Предпочтительно, чтобы сульфат бария имел чистоту более чем 85 масс. %, особенно предпочтительно более чем 90 масс. %. Полученный из природы сульфат бария может содержать, например, примеси диоксида кремния и фторида кальция. Дополнительные испытания показали, что примеси, содержащие фториды металлов, в частности фторид кальция, могут приводить к обесцвечиванию литой поверхности и к пористости. Соответственно, содержание фторидсодержащих примесей, в частности фторида кальция (CaF2), а также других фторидов металлов, должно сохраняться низким, насколько это возможно, чтобы не оказать влияние на качество и поверхность литья.

Предпочтительно, чтобы суммарное содержание фторидов металлов (включая CaF2) было менее чем 6 масс. %, предпочтительно менее чем 3 масс. %, особенно предпочтительно менее чем 1 масс. %, в каждом случае по отношению к суммарному количеству использованного, полученного из природы сульфата бария. Особенно предпочтительно, чтобы сульфат бария согласно настоящему изобретению не содержал никаких примесей фторидов металлов (включая фторид кальция).

Предпочтительно заявляемая композиция формовочного материала не содержит фторида металлов, при этом это означает, что смесь формовочного материала содержит менее чем 0,1 масс. %, предпочтительно менее чем 0,05 масс. %, в особенности предпочтительно менее чем 0,01 масс. % фторида металлов.

Средний размер частиц сульфата бария, применяемого согласно настоящему изобретению, составляет предпочтительно от 0,1 мкм до 90 мкм. Распределение размера частиц может быть определено, например, с помощью динамического рассеяния света (например, Horiba LA 950). Предпочтительно, чтобы остаток на сите с сита, имеющего размер ячейки 45 мкм, составлял менее чем 20 масс. %, особенно предпочтительно менее чем 10 масс. %, в особенности предпочтительно менее чем 5 масс. %.

Сульфат бария предпочтительно добавляют в количестве от 0,02 до 5,0 масс. %, особенно предпочтительно от 0,05 до 3,0 масс. %, в особенности предпочтительно от 0,1 до 2,0 масс. % или от 0,3 до 0,99 масс. %, в каждом случае по отношению ко всей смеси формовочного материала. Неожиданно - также ввиду высокой плотности сульфата бария и малого объема на связанную с ним массу - даже небольшие добавленные количества - то есть небольшие объемы - добавленные к смеси формовочного материала, дают четкое повышение в качестве поверхности обсуждаемого литого изделия. Положительное влияние BaSO4 на качество литой поверхности неожиданно для специалиста в данной области, поскольку BaSO4 эффективен, даже будучи сильно разбавленным огнеупорным веществом, что не имеет места для других известных материалов, не смачиваемых расплавами NE металлов. Графит упомянут в качестве примера: благодаря его низкой смачиваемости расплавленным алюминием этот материал также отлично подходит для изготовления труб дегазации для расплавов NE металлов (описание продукта SGL Carbon GmbH, Drachenburgstr. 1, 53170 Бонн/Германия).

В качестве сырья для покрытий формовочных чернил стержней и форм графит также производит более гладкую литую поверхность уже с очень малой толщиной слоя. Однако он не эффективен в качестве добавки к песку, в отличие от BaSO4. Добавлять большие, потенциально эффективные, количества графита неприемлемо, поскольку в этом случае прочности форм и стержней снижаются настолько, что они уже не могут применяться для литья.

Другие материалы, также известные своей низкой смачиваемостью расплавленным алюминием, такие как Аl2O3, ZrSiO4 или тальк, не проявляют положительного влияния в качестве добавки на литую поверхность. Еще одной известной добавкой с низкой смачиваемостью является гексагональный нитрид бора. Наблюдалось, что, хотя добавление гексагонального нитрида бора приводит к улучшению поверхностей, оно также приводит к заметно сниженным прочностям - поэтому применение нитрида бора не является предпочтительным. Дополнительной добавкой с низкой смачиваемостью расплавами NE металлов, в частности расплавами алюминия, является CaF2. При использовании фторидов в качестве добавки для смеси формовочного материала, в частности CaF2, действительно получаются относительно свободные от прилипания песка и гладкие поверхности соответствующих литых изделий; однако, в результате этого использования, в частности в случае фторида кальция, происходит обесцвечивание литой поверхности, в частности если литое изделие изготовлено из алюминия и/или алюминиевых сплавов. Однако эти обесцвечивания нежелательны и указывают на реакцию металла с фторидсодержащим материалом - поэтому использование CaF2 также не является предпочтительным.

Подводя итог, в дальнейшем было возможно наблюдать, что только добавление сульфата бария к смеси формовочного материала как дает существенное улучшение качества поверхности литого изделия (например, в отношении пониженного прилипания песка, выгорания песка, проникновения, а также обесцвечивания), так и обеспечивает уровень прочности, требуемый для автоматического серийного производства, в частности пригодную горячую прочность. Эти эффекты были очень неожиданными для специалиста в данной области. Полный механизм действия сульфата бария не выяснен.

Согласно дальнейшему варианту осуществления, к смеси формовочного материала согласно изобретению также возможно добавлять другие вещества, характеризующиеся низкой смачиванием расплавленным алюминием, такие как, например, нитрид бора.

Такая смесь обеспечивающих низкое смачивание веществ, содержащая среди прочего сульфат бария в качестве обеспечивающей низкое смачивание добавки, может также приводить к гладкой, свободной от прилипания песка литой поверхности. По отношению к суммарному количеству не обеспечивающих смачивание/обеспечивающих низкое смачивание веществ содержание сульфата бария должно составлять выше 5%, предпочтительно выше 10 масс. %, в особенности предпочтительно выше 20 масс. % или выше 60 масс. %. Верхний предел представляет чистый сульфат бария - доля сульфата бария по отношению к не обеспечивающим смачивание добавкам в этом случае составляет 100 масс. %. Смесь не обеспечивающих смачивание/обеспечивающих низкое смачивание веществ предпочтительно добавляют в количестве от 0,02 до 5,0 масс. %, особенно предпочтительно от 0,05 до 3,0 масс. %, в особенности предпочтительно от 0,1 до 2,0 масс. % или от 0,3 до 0,99 масс. %, в каждом случае по отношению к смеси формовочного материала.

В дальнейшем предпочтительном варианте осуществления к смеси формовочного материала согласно настоящему изобретению может добавляться пылевидный оксид металла с целью увеличить уровень прочности литейных форм, получаемых такими смесями формовочного материала. Увеличение в прочностях литейной формы, в частности увеличение в горячих прочностях, может быть выгодно в автоматизированном производственном процессе. Пылевидные оксиды металла могут быть выбраны из группы оксидов кремния, оксидов алюминия, оксидов титана и оксидов цинка, а также их смесей или смешанных оксидов, в частности диоксида кремния, оксида алюминия и/или алюмосиликатов. Размер частиц этих оксидов металлов предпочтительно составляет менее чем 300 мкм, предпочтительно менее чем 200 мкм, в особенности предпочтительно менее чем 100 мкм, и имеет, например, средний размер первичных частиц от 0,05 мкм до 10 мкм.

Размер частиц может быть определен с помощью ситового анализа. Особенно предпочтительно, чтобы остаток на сите с сита с размером ячейки 63 мкм составлял менее чем 10 масс. %, предпочтительно менее чем 8 масс. %. Особенно предпочтительно использовать диоксид кремния в качестве пылевидного оксида металла, при этом синтетически полученный аморфный диоксид кремния здесь является особенно предпочтительным.

Аморфный SiO2, предпочтительно используемый согласно данному изобретению, имеет содержание воды менее чем 15 масс. %, в частности менее чем 5 масс. %, и особенно предпочтительно менее чем 1 масс. %. Аморфный SiO2 используют, в частности, в виде порошка.

В качестве аморфного SiO2 возможно использовать как синтетически полученные, так и встречающиеся в природе оксиды кремния. Однако последние, например, известные из DE 102007045649, не являются предпочтительными, поскольку они включают, как правило, не незначительную кристаллическую часть и поэтому классифицируются как канцерогены.

Синтетический означает не встречающийся в природе аморфный SiO2, т.е. получение которого включает химическую реакцию, например получение коллоидных оксидов кремния ионообменными процессами из растворов щелочных силикатов, осаждение из растворов щелочных силикатов, гидролиз в пламени тетрахлорида кремния или восстановление кварцевого песка коксом в электродуговой печи при получении ферросилиция и кремния. Аморфный SiO2, полученный последними двумя упомянутыми способами, также называется пирогенным SiO2.

Иногда выражение синтетический аморфный SiO2 понимают представляющим только осажденный оксид кремния (CAS №112926-00-8) и SiO2, полученный гидролизом в пламени (пирогенный оксид кремния, коллоидный оксид кремния, CAS №112945-52-5), тогда как продукт, полученный при получении ферросилиция или кремния, называется просто аморфным SiO2 (кварцевая пыль, микросилика, CAS №69012-64-12). Для целей настоящего изобретения продукт, полученный при получении ферросилиция или кремния, также понимается как синтетический аморфный SiO2.

Предпочтительно применять осажденные оксиды кремния и пирогенный SiO2, т.е. полученный гидролизом в пламени или в электрической дуге. Средний размер первичных частиц синтетического аморфного диоксида кремния может составлять от 0,05 мкм до 10 мкм, в частности от 0,1 мкм до 5 мкм, особенно предпочтительно от 0,1 мкм до 2 мкм. Размер первичных частиц может быть определен, например, с помощью динамического рассеяния света (например, Horiba LA 950) и проверен изображениями с растрового электронного микроскопа (изображения РЭМ с помощью, например, Nova NanoSEM 230 от компании FEI). Более того, с помощью изображений РЭМ могут быть визуализированы подробности формы первичных частиц вплоть до порядка величины 0,01 мкм. Образцы SiO2 диспергировали в дистиллированной воде для измерений РЭМ и затем нанесли на алюминиевую подложку, к которой была прикреплена медная полоса, перед испарением воды.

Более того, удельная поверхность синтетического аморфного диоксида кремния определена измерениями адсорбции газа (метод БЭТ) согласно DIN 66131. Удельная поверхность синтетического аморфного SiO2 составляет от 1 до 200 м2/г, в частности от 1 до 50 м2/г, особенно предпочтительно от 1 до 30 м2/г. Факультативно, продукт может также быть смешанным, например, для получения контролируемым образом смесей с определенными распределениями размера частиц.

Посредством агломерации упомянутые типы аморфного SiO2 легко образуют более крупные агрегаты. Для однородного распределения аморфного SiO2 в смеси формовочного материала факультативно выгодно, если агрегаты снова частично распадаются на более мелкие единицы во время перемешивания или с самого начала не превышают определенного размера. Предпочтительно, чтобы остаток - для цели описания степени агломерации - после пропускания через сито с размером ячейки 45 мкм (325 меш) составлял не более чем приблизительно 10 масс. %, особенно предпочтительно не более чем приблизительно 5 масс. % и наиболее особенно предпочтительно не более чем приблизительно 2 масс. %.

В зависимости от типа производителя и поставщика чистота аморфного SiO2 может сильно варьироваться. Было обнаружено, что пригодными являются типы, имеющие содержание по меньшей мере 85 масс. % SiO2, предпочтительно по меньшей мере 90 масс. % и особенно предпочтительно по меньшей мере 95 масс. %. В зависимости от применения и желаемого уровня прочности используют от 0,1 масс. % до 2 масс. % пылевидного аморфного SiO2, предпочтительно от 0,1 масс. % до 1,8 масс. %, особенно предпочтительно от 0,1 масс. % до 1,5 масс. %, в каждом случае в отношении к основному формовочному материалу.

Отношение связующего из жидкого стекла к пылевидному оксиду металла и, в частности, к аморфному SiO2 может варьироваться в широких пределах. Это предлагает преимущество значительного улучшения начальной прочности стержней, т.е. прочности сразу после извлечения из инструмента, без значительного влияния на конечные прочности. Это представляет большой интерес прежде всего для литья легких металлов. С одной стороны, высокие начальные прочности желательны для обеспечения возможности перемещать стержни без проблем после их изготовления или для обеспечения возможности их сборки в завершенные пакеты стержней, а с другой стороны, конечные прочности не должны быть чрезмерно высокими, чтобы предотвратить трудности во время разрушения стержня после литья, т.е. после литья должно быть возможно удалить без проблем основной формовочный материал из пустых промежутков литейной формы.

По отношению к массе связующего (включая разбавитель и растворитель) аморфный SiO2 получают предпочтительно с содержанием от 2 до 60 масс. %, особенно предпочтительно от 3 до 55 масс. %, и особенно предпочтительно от 4 до 50 масс. %, или особенно предпочтительно от 10:1 до 1:1.2 (частей по массе) по отношению к доле содержания твердого вещества жидкого стекла к аморфному SiO2.

Добавление аморфного SiO2, согласно ЕР 1802409 В1, может происходить как перед, так и после добавления связующего непосредственно к жаростойкому материалу; однако, как описано в ЕР 1884300 A1 (=US 2008/029240 A1), вначале также может быть получена предварительная смесь SiO2 с по меньшей мере частью связующего или раствора едкого натра и затем смешана с жаростойким материалом. Любое связующее или содержание связующего, которое еще присутствует и не использовано для предварительной смеси, может затем быть добавлено к жаростойкому веществу, перед или после добавления предварительной смеси или вместе с упомянутой смесью. Аморфный SiO2 предпочтительно добавляют к жаростойкому материалу перед добавлением связующего.

Содержание синтетического аморфного диоксида кремния по отношению к суммарной массе связующего, предпочтительно составляет от 1 до 80 масс. %, предпочтительно от 2 до 60 масс. %, в особенности предпочтительно от 3 до 50 масс. %.

В дальнейшем варианте осуществления смесь формовочного материала согласно настоящему изобретению может включать фосфорсодержащее соединение. Эта добавка предпочтительна в случае очень тонкостенных частей литейной формы. Здесь предпочтительно использовать неорганические фосфорные соединения, в которых фосфор предпочтительно находится в степени окисления +5. В результате добавления фосфорсодержащих соединений может быть далее повышена устойчивость литейной формы. Это имеет особенную важность, если во время литья металла жидкий металл ударяет в наклонную поверхность и имеет там высокое эрозионное действие вследствие высокого металлостатического давления, и может приводить к деформациям, в частности, тонкостенных частей литейной формы.

Фосфорсодержащее соединение предпочтительно находится в виде фосфата или оксида фосфора. Фосфат здесь может быть в виде щелочного или щелочноземельного фосфата, при этом фосфаты щелочных металлов и здесь, в частности, соли натрия, являются особенно предпочтительными.

В принципе, могут также применяться фосфаты аммония или фосфаты других ионов металлов. Однако фосфаты щелочных и щелочноземельных металлов, упомянутые как предпочтительные, разумеется, легко доступны и предоставляются экономически эффективно в любых желаемых количествах. Фосфаты ионов многовалентных металлов, в частности ионов трехвалентных металлов, не являются предпочтительными. Обнаружено, что при использовании таких фосфатов ионов многовалентных металлов, в частности ионов трехвалентных металлов, время обработки смеси формовочного материала сокращается. Если фосфорсодержащее соединение добавляется к смеси формовочного материала в виде оксида фосфора, фосфор предпочтительно находится в виде пентаоксида фосфора. Однако, три- и тетраоксид фосфора могут также использоваться.

В качестве фосфатов могут использоваться как ортофосфаты, так и полифосфаты, пирофосфаты или метафосфаты. Фосфаты могут получаться, например, нейтрализацией соответствующих кислот соответствующим основанием, например основанием щелочного металла, таким как NaOH, или можно также основанием щелочноземельного металла, при этом все отрицательные заряды фосфата не обязательно должны быть насыщены ионами металла. Можно применять как фосфаты металлов, так и гидрофосфаты металлов, а также дигидрофосфаты металлов, такие как, например, Na3PO4, Na2HPO4, и NaH2PO4. Безводные фосфаты, а также гидраты фосфатов, могут использоваться в равной степени. Фосфаты могут вводиться в смесь формовочного материала как в кристаллическом, так и в аморфном виде.

Полифосфаты означают, в частности, линейные фосфаты, включающие более чем один атом фосфора, при этом атомы фосфора в каждом случае связаны друг с другом через кислородные мостики. Полифосфаты получают путем конденсации ортофосфат-ионов с отщеплением воды, так что получается линейная цепь тетраэдров РO4, тетраэдры при этом в каждом случае связаны через углы. Полифосфаты имеют общую формулу (O(РО3)(n+2)-, где n соответствует длине цепи. Полифосфат может содержать вплоть до нескольких сотен тетраэдров РO4. Однако предпочтительно использовать полифосфаты с более короткими длинами цепей. Предпочтительно, чтобы n имело значения от 2 до 100, в особенности предпочтительно от 5 до 50. Также возможно использовать более высококонденсированные полифосфаты, т.е. полифосфаты, в которых тетраэдры РO4 соединены друг с другом более чем через два угла и поэтому проявляют полимеризацию в двух или трех измерениях.

Метафосфаты означают циклические структуры, составленные из тетраэдров РO4, в каждом случае связанных друг с другом через углы. Метафосфаты имеют общую формулу ((РО3)n)n-, где n составляет по меньшей мере 3. n предпочтительно имеет значения от 3 до 10.

Можно использовать как индивидуальные фосфаты, так и смеси различных фосфатов и/или оксидов фосфора.

Предпочтительное содержание фосфорсодержащего соединения, по отношению к жаростойкому основному формовочному материалу, составляет от 0,05 до 1,0 масс. %. В случае содержания менее чем 0,05 масс. % не наблюдается явного влияния на устойчивость формы литейной формы. Если содержание фосфата превышает 1,0 масс. %, горячая прочность литейной формы снижается. Предпочтительно, чтобы содержание фосфорсодержащего соединения было выбрано от 0,1 до 0,5 масс. %. Фосфорсодержащее неорганическое соединение предпочтительно содержит от 40 до 90 масс. %, в особенности предпочтительно от 50 до 80 масс. % фосфора, в пересчете на Р2O5. Само фосфорсодержащее соединение может быть добавлено к смеси формовочного материала в твердом или растворенном виде. Предпочтительно добавлять фосфорсодержащее соединение к смеси формовочного материала в твердом виде. Если фосфорсодержащее соединение добавляют в растворенном виде, в качестве растворителя предпочтительна вода.

В качестве дополнительного преимущества добавления фосфорсодержащих соединений к смесям формовочного материала для изготовления литейных форм было обнаружено, что формы проявляют очень хорошее разрушение после литья металла. Это относится к металлам, требующим более низких температур литья, таким как легкие металлы, в частности алюминий. При литье железа более высокие температуры, превышающие 1200°С, действуют на литейную форму так, что существует повышенная опасность оплавления литейной формы и, следовательно, ухудшения свойств разрушения.

В дальнейшем варианте осуществления к смеси формовочного материала согласно настоящему изобретению может добавляться органическое соединение (согласно ЕР 1802409 В1 и WO 2008/046651). Небольшое добавление органических соединений может быть выгодно для специальных применений - например, для дальнейшего улучшения возможностей удаления стержней. Однако такое добавление не является предпочтительным, поскольку это снова связано с выделениями СO2 и других продуктов пиролиза.

По сравнению со связующими на основе органических растворителей, связующие, содержащие воду, обычно имеют худшую текучесть. Это означает, что труднее заполнить формовочные инструменты, имеющие узкие промежутки и множественные обводы. Следовательно, стержни могут иметь части с недостаточным уплотнением, что в свою очередь может приводить к дефектам литья во время литья. Согласно предпочтительному варианту осуществления, смесь формовочного материала согласно настоящему изобретению содержит долю пластинчатых смазок, в частности графит или MoS2. Было неожиданно обнаружено, что в случае добавления таких смазок, в частности графита, могут также быть изготовлены сложные формы с тонкостенными частями, при этом литейные формы имеют однородную высокую плотность и прочность, так что при литье практически не наблюдались дефекты литья. Количество добавляемой пластинчатой смазки, в частности графита, предпочтительно составляет от 0,05 до 1 масс. %, особенно предпочтительно от 0,05 до 0,5 масс. %, по отношению к основному формовочному материалу.

Вместо пластинчатых смазок могут также использоваться поверхностно-активные вещества, в частности тензид, которые улучшают текучесть смеси формовочного материала. Пригодные представители этих соединений описаны, например, в WO 2009/056320 (=US 2010/0326620 A1). Здесь упомянуты, в частности, ПАВ с сернокислотными или сульфокислотными группами. Поверхностно-активное вещество означает вещество, которое может образовывать мономолекулярный слой на водной поверхности и поэтому способно, например, образовывать мембрану. Кроме того, посредством поверхностно-активного вещества снижается поверхностное натяжение воды. Пригодными поверхностно-активными веществами являются, например, силиконовые масла.

Поверхностно-активным веществом особенно предпочтительно является тензид. Тензид включают гидрофильную часть и гидрофобную часть, которые приспосабливаются с учетом их свойств так, что в водной фазе тензиды образуют, например, мицеллы или могут скапливаться на поверхности раздела.

Все классы тензидов могут применяться в смеси формовочного материала согласно настоящему изобретению. Пригодны, помимо анионных тензидов, также неионные тензиды, катионные тензиды, а также амфотерные тензиды.

Примерами неионных тензидов являются, например, этоксилированные или пропоксилированные длинноцепочечные спирты, амины или кислоты, такие как этоксилаты жирных спиртов, алкилфенолэтоксилаты, этоксилаты жирных аминов, этоксилаты жирных кислот, соответствующие пропоксилаты, а также сахарные тензиды, такие как, например, полигликозиды на основе жирных спиртов. Жирные спирты предпочтительно содержат от 8 до 20 атомов углерода. Пригодными катионными тензидами являются алкиламмониевые соединения и имидазолиниевые соединения.

Для смеси формовочного материала согласно настоящему изобретению предпочтительно применять анионные тензиды. Анионный тензид предпочтительно содержит в качестве полярной гидрофильной группы сульфатную, сульфонатную, фосфатную или карбоксилатную группу, при этом сульфатная и фосфатная группы являются особенно предпочтительными. Если используются анионные тензиды, содержащие сульфогруппу, то предпочтительно использовать моноэфиры серной кислоты. Если в качестве полярной группы анионного тензида используются фосфатные группы, то особенно предпочтительно использовать моно- и диэфиры ортофосфорной кислоты.

Тензиды, используемые в смеси формовочного материала согласно настоящему изобретению, связаны тем свойством, что неполярная, гидрофобная часть предпочтительно образована из алкильных, ар ильных и/или аралкильных групп, содержащих предпочтительно более чем 6 атомов углерода, особенно предпочтительно от 8 до 20 атомов углерода. Гидрофобная часть может содержать как линейные цепи, так и разветвленные структуры. Смеси различных тензидов могут также использоваться в равной степени.

Особенно предпочтительные анионные тензиды выбраны из группы олеилсульфата, стеарилсульфата, пальмитилсульфата, миристилсульфата, лаурилсульфата, децилсульфата, октилсульфата, 2-этилгексилсульфата, 2-этилоктилсульфата, 2-этилдецилсульфата, пальмитолеилсульфата, линолилсульфата, лаурилсульфоната, 2-этилдецилсульфоната, пальмитилсульфоната, стеарилсульфоната, 2-этилстеарилсульфоната, линолилсульфоната, гексилфосфата, 2-этилгексилфосфата, каприлфосфата, лаурилфосфата, миристилфосфата, пальмитилфосфата, пальмитолеилфосфата, олеилфосфата, стеарилфосфата, поли(1,2-этандиил-)фенолгидроксифосфата, поли(1,2-этандиил-)стеарилфосфата и поли(1,2-этандиил-)олеилфосфата.

В смеси формовочного материала согласно настоящему изобретению содержание чистого поверхностно-активного вещества по отношению к массе жаростойкого основного формовочного материала предпочтительно составляет от 0,001 до 1 масс. %, особенно предпочтительно от 0,01 до 0,2 масс. %. Часто такие поверхностно-активные вещества коммерчески доступны в виде раствора от 20 до 80%. В этом случае водные растворы поверхностно-активных веществ особенно предпочтительны.

В принципе, поверхностно-активное вещество может добавляться либо в растворенном виде, например в связующем, в виде отдельного компонента, либо, с другой стороны, через твердый компонент, выполняющий функцию материала-носителя в добавлении добавки, например, к смеси формовочного материала. Особенно предпочтительно, чтобы поверхностно-активное вещество было растворено в связующем.

Помимо упомянутых компонентов смесь формовочного материала согласно настоящему изобретению может также включать дальнейшие добавки. Например, могут добавляться добавки для внутреннего разделения, способствующие отделению литейных форм от формовочного инструмента. Пригодными добавками для внутреннего разделения являются, например, стеарат кальция, эфиры жирных кислот, воски, природные смолы или специальные алкидные смолы.

Кроме того, к смеси формовочного материала согласно настоящему изобретению могут также добавляться силаны с целью увеличить устойчивость форм и стержней к высокой влажности воздуха и/или к покрытиям формовочного материала на водной основе. Согласно дальнейшему предпочтительному варианту осуществления смесь формовочного материала согласно настоящему изобретению содержит долю по меньшей мере одного силана. Пригодными силанами являются, например, аминосиланы, эпоксисиланы, меркаптосиланы, гидроксисиланы и уреидосиланы. Примерами пригодных силанов являются аминопропилтриметоксисилан, гидроксипропилтриметоксисилан, 3-уреидопропилтриэтоксисилан, меркаптопропилтриметоксисилан, глицидоксипропилтриметоксисилан, (3,4-эпоксициклогексил)триметоксисилан и М-(аминоэтил)аминопропилтриметоксисилан. На основе связующего типично использовать от 0,1 до 2 масс. % силана, предпочтительно от 0,1 до 1 масс. %. Дальнейшими пригодными добавками являются силиконаты щелочных металлов, например калия метилсиликонат, от 0,5 до 15 масс. % которых, предпочтительно от 1 до 10 масс. %, и особенно предпочтительно от 1 до 5 масс. % могут использоваться по отношению к связующему. Если смесь формовочного материала содержит силаны и/или щелочные метилсиликонаты, то их добавление обычно происходит в форме так, что они могут быть включены с самого начала в связующее. Однако они могут добавляться к формовочному материалу также в виде отдельного компонента.

Смесь формовочного материала согласно настоящему изобретению представляет глубокую смесь, состоящую по меньшей мере из упомянутых компонентов. Здесь частицы жаростойкого основного формовочного материала предпочтительно покрыты слоем связующего. Путем испарения воды (приблизительно 40-70 масс. % по отношению к массе связующего), присутствующей в связующем, может быть достигнуто прочное сцепление между частицами жаростойкого основного формовочного материала.

Несмотря на высокие прочности, которые могут быть достигнуты со связующей системой согласно настоящему изобретению, литейные формы, полученные со смесью формовочного материала согласно настоящему изобретению, неожиданно имеют очень хорошую разрушаемость после литья, в особенности в случае литья алюминия. Как уже упоминалось, было также обнаружено, что со смесью формовочного материала согласно настоящему изобретению могут быть изготовлены литейные формы, проявляющие очень хорошую разрушаемость даже в случае литья железа, так что смесь формовочного материала после литья может быть высыпана без проблем даже из узких и угловатых частей литейной формы. Поэтому применение корпуса отливной формы, изготовленного из смеси формовочного материала согласно настоящему изобретению, не ограничено лишь литьем легких металлов. Литейные формы пригодны в целом для литья металлов, таких как, например, цветные или черные металлы. Однако смесь формовочного материала согласно настоящему изобретению особенно пригодна для литья алюминия.

Изобретение далее относится к способу изготовления литейных форм для обработки металлов, в котором применяется смесь формовочного материала согласно настоящему изобретению. Способ согласно настоящему изобретению включает способы:

- Подготовки описанной выше смеси формовочного материала;

- Формовки смеси формовочного материала;

- Отверждения сформованной смеси формовочного материала, при этом получают отвержденную литейную форму.

В подготовке смеси формовочного материала согласно настоящему изобретению процедура обычно состоит вначале в использовании жаростойкого основного формовочного материала в качестве исходного материала и затем в добавлении связующего при перемешивании. Здесь жидкое стекло, а также порошкообразный сульфат бария могут добавляться в любом порядке.

Описанные выше добавки сами могут добавляться в любом виде к смеси формовочного материала. Они могут добавляться индивидуально или также в виде смеси. Согласно предпочтительному варианту осуществления связующее получают в виде двухкомпонентной системы, в которой первый жидкий компонент содержит жидкое стекло и факультативно тензид (см. выше), а второй твердый компонент содержит порошкообразный сульфат бария и факультативно пылевидный оксид металла, в частности синтетический аморфный диоксид кремния и факультативно фосфат, и факультативно предпочтительно пластинчатую смазку, и факультативно органическое соединение.

В подготовке смеси формовочного материала жаростойкий основной формовочный материал помещают как исходный материал в мешалку, а затем предпочтительно добавляют вначале твердый(-е) компонент(ы) связующего и смешивают с жаростойким основным формовочным материалом. Длительность перемешивания выбирают так, чтобы происходило тщательное перемешивание жаростойкого основного формовочного материала и твердых связующих компонентов. Длительность перемешивания зависит от количества смеси формовочного материала, которое нужно приготовить, а также от используемого устройства перемешивания. Предпочтительно, чтобы длительность перемешивания была выбрана от 1 до 5 минут. Затем при предпочтительно непрерывном движении смеси добавляют жидкий компонент связующего, а затем смесь продолжает перемешиваться до образования однородного слоя связующего на зернах жаростойкого основного формовочного материала. Здесь также длительность перемешивания зависит от количества смеси формовочного материала, которое нужно приготовить, а также от используемого устройства перемешивания. Предпочтительно, чтобы длительность процесса перемешивания была выбрана от 1 до 5 минут. Жидкий компонент означает как смесь различных жидких компонентов, так и совокупность всех отдельных жидких компонентов, при этом последние могут также добавляться по отдельности. Твердый компонент также означает смесь отдельного или всех описанных выше твердых компонентов, а также совокупность всех отдельных твердых компонентов, при этом последние могут добавляться к смеси формовочного материала вместе или друг за другом. Согласно другому варианту осуществления, к жаростойкому основному формовочному материалу может также сначала добавляться жидкий компонент связующего, а твердые компоненты добавляются к смеси только после этого. Согласно дополнительному варианту осуществления, сначала от 0,05 до 0,3% воды, по отношению к массе основного формовочного материала, добавляют к жаростойкому основному формовочному материалу, и только после этого добавляют твердые и жидкие компоненты связующего.

В данном варианте осуществления может быть достигнуто неожиданно положительное влияние на время обработки смеси формовочного материала. Авторы предполагают, что таким образом снижается водоотнимающее действие твердых компонентов связующего и в результате задерживается процесс отверждения. Смесь формовочного материала затем переводят в желаемую форму. Здесь применяют обычные способы для формовки. Например, смесь формовочного материала может быть введена в формовочный инструмент с применением пескострельной машины с помощью сжатого воздуха. Смесь формовочного материала затем отверждают, при этом могут применяться все способы, известные для связующих на основе жидкого стекла, например тепловое отверждение, обработка газообразным СO2 или воздухом или сочетание обоих, а также отверждение с помощью жидких и твердых катализаторов.

При горячем отверждении из смеси формовочного материала удаляется вода. В результате также предположительно инициируются реакции конденсации между силанольными группами, так что происходит сшивание жидкого стекла.

Нагревание может происходить, например, в формовочном инструменте. Можно отверждать литейную форму полностью уже в формовочном инструменте. Однако также можно отверждать литейную форму только в ее граничной области, так что она имеет достаточную прочность для удаления из формовочного инструмента. Затем литейная форма может полностью отверждаться путем удаления из нее дополнительной воды. Это может происходить, например, в печи. Удаление воды может также происходить, например, путем испарения воды при пониженном давлении.

Отверждение литейной формы может быть ускорено путем ввода нагретого воздуха в формовочный инструмент. В этом варианте осуществления способа достигается быстрый вынос воды, содержащейся в связующем, в результате чего литейная форма затвердевает в рамках промежутков времени, пригодных для промышленного применения. Температура вводимого воздуха составляет предпочтительно от 100°С до 180°С, в особенности предпочтительно от 120°С до 150°С. Расход нагретого воздуха предпочтительно регулируют так, что отверждение литейной формы происходит в рамках промежутков времени, пригодных для промышленного применения. Промежутки времени зависят от размера изготовляемых литейных форм. Целью является достижение отверждения в пределах промежутка времени менее чем 5 минут, предпочтительно менее чем 2 минуты. Однако в случае очень больших литейных форм могут также потребоваться более длительные промежутки времени.

Удаление воды из смеси формовочного материала может также проводиться таким образом, что нагревание смеси формовочного материала достигается микроволновым облучением. Однако микроволновое облучение предпочтительно проводят после извлечения литейной формы из формовочного инструмента. Однако для этой цели литейная форма уже должна иметь достаточную прочность. Как уже объяснялось, это может достигаться, например, путем отверждения по меньшей мере внешней оболочки литейной формы уже в формовочном инструменте.

Способы согласно настоящему изобретению сами по себе пригодны для изготовления любых литейных форм, применяемых обычно в литье металлов, то есть, например, стержней и форм. Здесь литейные формы, включающие очень малые тонкостенные части, также могут изготовляться особенно выгодным образом.

Литейные формы, изготовленные из смеси формовочного материала согласно настоящему изобретению или способами согласно настоящему изобретению, имеют высокую прочность сразу после изготовления, без достижения настолько высокого уровня прочности литейных форм после отверждения, чтобы происходили затруднения после изготовления литого изделия при удалении литейной формы. Более того, эти литейные формы имеют высокую устойчивость при повышенной влажности воздуха, т.е. литейные формы неожиданно могут храниться без проблем даже в течение длительных периодов времени. В качестве преимущества литейная форма имеет очень высокую устойчивость при механическом воздействии, так что тонкостенные части литейной формы могут также изготовляться без претерпевания упомянутыми частями деформации вследствие металлостатического давления во время процесса литья. Поэтому дополнительным предметом изобретения является литейная форма, полученная описанным выше способом согласно настоящему изобретению.

Литейная форма согласно настоящему изобретению обычно пригодна для литья металлов, в частности для литья легких металлов. Особенно выгодные результаты получаются в литье алюминия.

Кроме того, изобретение далее объяснено посредством примеров без ограничения ими.

Примеры

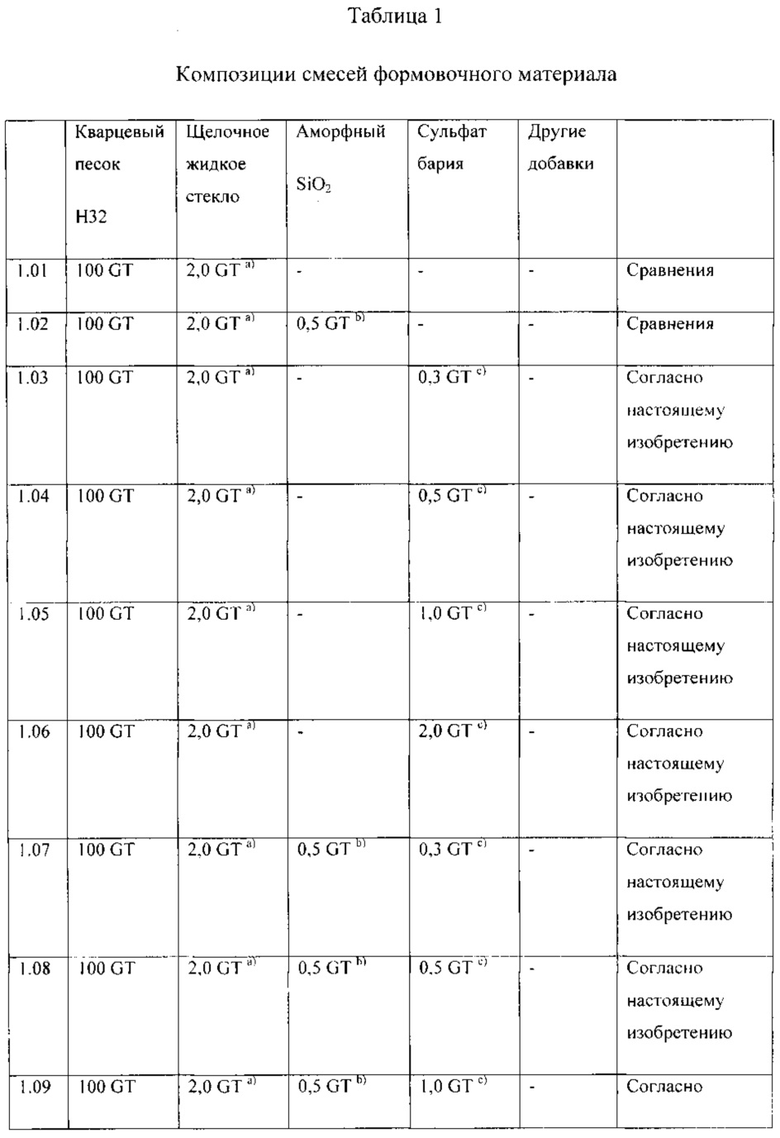

1) Влияние различных смесей формовочного материала на прочности на изгиб

Для испытания смеси формовочного материала изготовили так называемые образцы по Джорджу-Фишеру. Образцы по Джорджу-Фишеру - это прямоугольные стержни для испытаний, имеющие размеры 150 мм × 22,36 мм × 22,36 мм. Композиции смесей формовочного материала приведены в Таблице 1. Процедура изготовления образцов по Джорджу-Фишеру была следующей:

Компоненты, перечисленные в Таблице 1, смешали в лабораторной лопастной мешалке (компания Vogel & Schemmann AG, Хаген, Германия). С этой целью вначале ввели кварцевый песок как исходный материал и добавили при перемешивании жидкое стекло. В качестве жидкого стекла использовали натриевое жидкое стекло, содержащее доли калия. Поэтому в следующей таблице указан модуль через SiO2:М2O, где M показывает сумму натрия и калия. После того как смесь перемешали в течение одной минуты, факультативно добавили аморфный SiO2 и/или сульфат бария, продолжая перемешивание. Затем смесь перемешивали в течение еще одной минуты.

Смеси формовочного материала перенесли в бункер для хранения пескострельной машины H 2,5 Hot Box от компании Röperwerk - Gießereimaschinen GmbH, Фирзен, Германия, формовочный инструмент которой был нагрет до 180°С;

- Смеси формовочного материала ввели с помощью сжатого воздуха (5 бар) в формовочный инструмент, и они оставались в течение дополнительных 35 секунд в формовочном инструменте;

- Для ускорения отверждения смесей, через формовочный инструмент пропускали горячий воздух (2 бар, 100°С на входе в инструмент) в течение последних 20 секунд;

Формовочный инструмент открыли и извлекли стержень для испытаний.

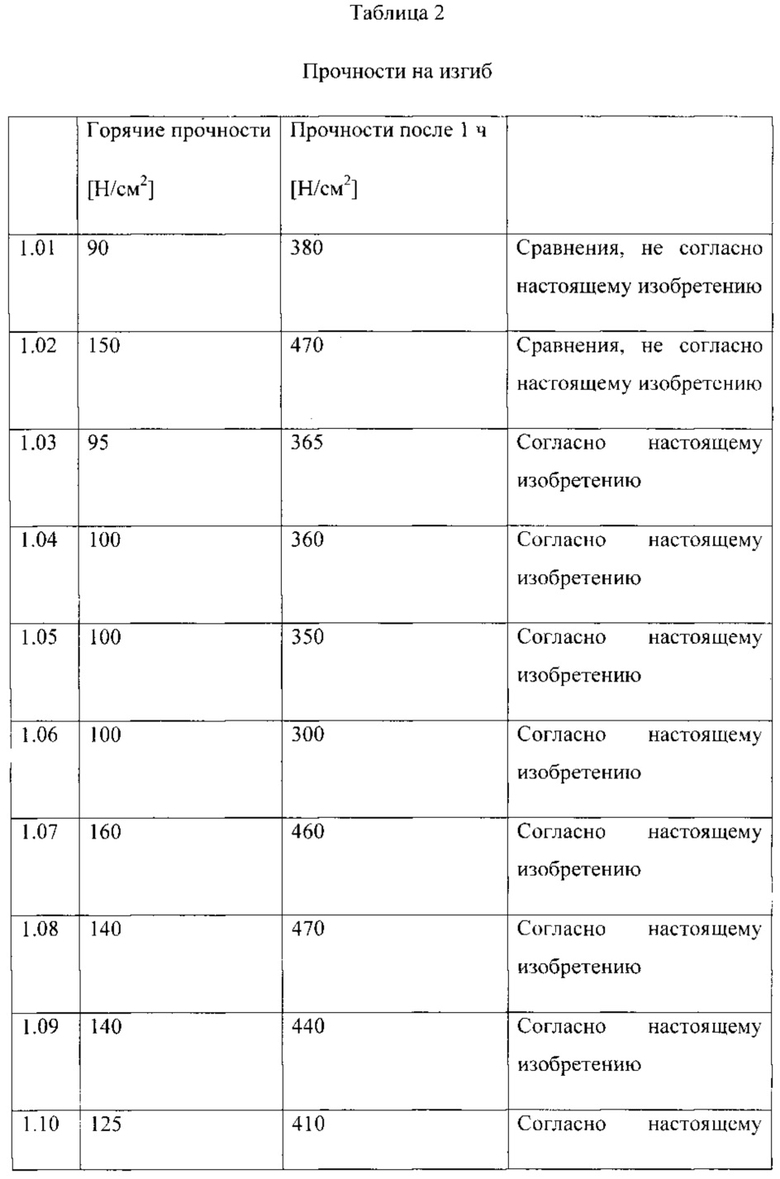

Для определения прочностей на изгиб стержни для испытаний ввели в аппарат испытания на прочность Джорджа-Фишера, снабженный 3-точечным устройством для изгиба (DISA Industrie AG, Шаффхаузен, Швейцария), и измеряли силу, которая приводила к разлому стержня для испытаний. Прочности на изгиб измеряли согласно следующей схеме:

- 10 секунд после извлечения (горячие прочности)

- 1 час после извлечения (холодные прочности)

Индексы в Таблице 1 имеют следующее значение:

a) Щелочное жидкое стекло с массовым модулем SiO2:M2O приблизительно 2,1; по отношению к суммарному жидкому стеклу. Содержание твердого вещества приблизительно 35%

b) Микросилика белый GHL DL971W (аморфный SiO2, компания RW silicium GmbH; происходит из металлургического производства кремния в электродуговой печи)

c) Порошок тяжелого шпата С11 (природный сульфат бария, компания Sachtleben Bergbau GmbH & Со KG)

d) Сульфат бария (осажденный, компания Sigma Aldrich)

e) Boronid SCP1 (нитрид бора, компания ESK Ceramics GmbH & Co. KG)

f) Boronid S6 (гексагональный нитрид бора, компания ESK Ceramics GmbH & Co. KG)

g) Boronid S12 (гексагональный нитрид бора, компания ESK Ceramics GmbH & Co. KG)

h) Корунд (корунд, компания Treibacher Schleifmittel)

i) Тальк H100 (компания Franz Mandt GmbH & Co. KG) k) Графит Glanzpudergrafit 85 (компания Technografit GmbH)

l) Силикат циркония (компания Cofermin Rohstoffe GmbH & Co. KG)

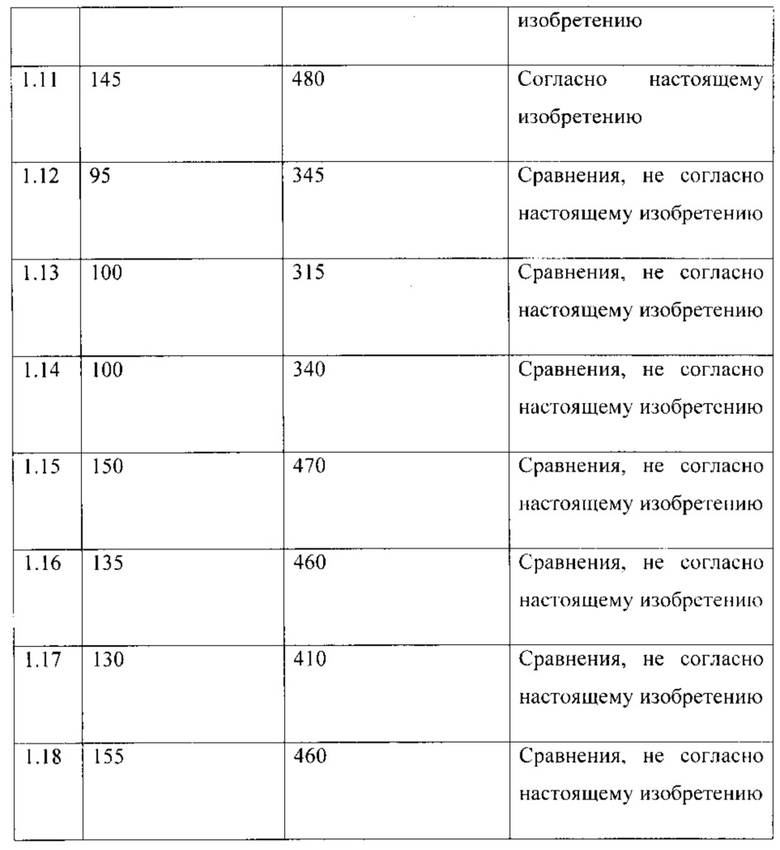

Измеренные прочности на изгиб сведены в Таблице 2.

Примеры 1.01-1.10 показывают, что уровень прочности, требуемый для автоматизированного серийного производства, может быть достигнут, если к смеси формовочного материала добавлять синтетический аморфный диоксид кремния. Добавление только различных количеств сульфата бария не приводит к требуемому увеличению прочностей, в частности горячих прочностей. При сочетании синтетического аморфного диоксида кремния с сульфатом бария (Примеры 1.7-1.10), с другой стороны, могут быть достигнуты уровни прочности, сравнимые с таковыми для смесей формовочного материала, к которым добавили только синтетический аморфный диоксид кремния (Пример 1.02). Кроме того, очевидно, что выгодно, если добавление сульфата бария не слишком высоко, поскольку прочности, в частности горячие прочности, снижаются в случае увеличения добавленных количеств.

Сравнение Примеров 1.07 с 1.11 показывает, что не имеет значения, использован ли природный или синтетический сульфат бария. Примеры 1.07, 1.11-1.18 показывают, что хорошие уровни прочности (в частности, прочности без отсрочки) могут быть достигнуты с добавками BaSO4, корунда, талька, силиката циркония и графита. С другой стороны, добавки нитрида бора (независимо от размеров частиц и т.д., Примеры 1.12-1.14) к соответствующим смесям формовочного материала четко показывают сниженные уровни прочности, в частности начальные прочности.

2) Улучшение литой поверхности

Влияние сульфата бария в качестве добавки формовочного материала на литую поверхность исследовали и оценили в сравнении со смесями формовочного материала не согласно настоящему изобретению. С этой целью использовали следующую процедуру.

- Стержни для испытаний по Джорджу-Фишеру смесей формовочного материала 1.01-1.18 в Таблице 1 ввели в песчаную литейную форму таким образом, что во время процесса литья три из четырех продольных граней приходили в контакт с металлом литья.

- Литье выполняли алюминиевым сплавом типа 226 при температуре литья приблизительно 735°С.

- После охлаждения литейной формы литое изделие очистили от песка частыми ударами молотка.

- Затем литые изделия оценили в отношении прилипания остающегося песка и шероховатости.

Литые части из смесей 1.01 и 1.02 явно показывают большее прилипание песка, чем из смесей 1.03-1.11. Положительное воздействие сульфата бария на литые поверхности здесь становится очень четким. Кроме того, сравнение литой поверхности для смесей 1.07 и 1.11 также показывает, что желаемое воздействие достигается как с природным, так и с синтетическим сульфатом бария. Очевидно, что не играет роли, используется ли синтетический или природный сульфат бария.

Сравнение с литыми частями из смесей 1.07 и 1.11-1.18 показывает, что только добавления сульфата бария или гексагонального нитрида бора приводят к улучшенным поверхностям. Не наблюдается или наблюдается с трудом какое-либо улучшение поверхности при использовании других добавок (корунд, тальк, графит, силикат циркония).

Изобретение относится к литейному производству и может быть использовано для получения отливок из черного или цветного металла или их сплавов. Формовочная смесь содержит огнеупорную основу, связующее на основе жидкого стекла, сульфат бария и пылевидный оксид металла. Смесь обеспечивает повышение качества поверхности отливок. 5 н. и 15 з.п. ф-лы, 2 табл.

1. Формовочная смесь для изготовления литейной формы или стержня для получения металлической отливки из черного или цветного металла или их сплавов, содержащая следующие компоненты:

- огнеупорная основа,

- связующее на основе жидкого стекла,

- сульфат бария и

- пылевидный оксид металла, представляющий собой один из аморфного SiO2, оксида алюминия, алюмосиликата, а также их любых смесей.

2. Формовочная смесь по п. 1, отличающаяся тем, что средний размер частиц сульфата бария составляет от 0,1 мкм до 90 мкм.

3. Формовочная смесь по п. 1 или 2, отличающаяся тем, что содержание сульфата бария составляет от 0,02 до 5,0 мас. %, предпочтительно от 0,05 до 3,0 мас. %, особенно предпочтительно от 0,1 до 2,0 мас. % или от 0,3 до 0,99 мас. %.

4. Формовочная смесь по п. 1, отличающаяся тем, что она дополнительно содержит максимально 0,2 мас. % органических соединений.

5. Формовочная смесь по п. 1, отличающаяся тем, что она содержит жидкое стекло с молярным модулем SiO2/M2O от 1,6 до 4,0, предпочтительно от 2,0 до менее чем 3,5, где М-литий, натрий и/или калий.

6. Формовочная смесь по п. 1, отличающаяся тем, что содержание жидкого стекла составляет от 0,5 до 5 мас. %, предпочтительно от 1 до 3,5 мас. % по отношению к огнеупорной основе, при этом содержание твердого вещества жидкого стекла составляет от 25 до 65 мас. %, предпочтительно от 30 до 60 мас. %.

7. Формовочная смесь по п. 1, отличающаяся тем, что пылевидный оксид металла имеет средний размер первичных частиц от 0,05 мкм до 10 мкм, в частности от 0,1 мкм до 5 мкм, особенно предпочтительно от 0,1 мкм до 2 мкм, и, независимо от этого, предпочтительно площадь удельной поверхности, определяемую методом БЭТ, от 1 до 200 м2/г, в частности от 1 до 50 м2/г, а особенно предпочтительно от 1 до 30 м2/г.

8. Формовочная смесь по п. 1, отличающаяся тем, что она содержит аморфный SiO2 в количествах от 0,1 до 2 мас. %, предпочтительно от 0,1 до 1,5 мас. % по отношению к огнеупорной основе и, независимо от этого, от 2 до 60 мас. %, предпочтительно от 4 до 50 мас. % и особенно предпочтительно от 30 до 60 мас. % по отношению к массе связующего.

9. Формовочная смесь по п. 1, отличающаяся тем, что аморфный SiO2 используют в виде порошка, и, независимо от этого, аморфный SiO2 содержит воды менее чем 15 мас. %, в частности менее чем 5 мас. %, а особенно предпочтительно менее чем 1 мас. %.

10. Формовочная смесь по п. 1, отличающаяся тем, что она дополнительно содержит один или несколько тензидов, выбранных предпочтительно из группы анионных тензидов, включающей олеилсульфат, стеарилсульфат, пальмитилсульфат, миристилсульфат, лаурилсульфат, децилсульфат, октилсульфат, 2-этилгексилсульфат, 2-этилоктилсульфат, 2-этилдецилсульфат, пальмитолеилсульфат, линолилсульфат, лаурилсульфонат, 2-этилдецилсульфонат, пальмитилсульфонат, стеарилсульфонат, 2-этилстеарилсульфонат, линолилсульфонат, гексилфосфат, 2-этилгексилфосфат, каприлфосфат, лаурилфосфат, миристилфосфат, пальмитилфосфат, пальмитолеилфосфат, олеилфосфат, стеарилфосфат, поли(1,2-этандиил)фенолгидроксифосфат, поли(1,2-этандиил)стеарилфосфат и поли(1,2-этандиил)олеилфосфат.

11. Формовочная смесь по п. 10, отличающаяся тем, что содержание тензида по отношению к массе огнеупорной основы, составляет от 0,001 до 1 мас. %, особенно предпочтительно от 0,01 до 0,2 мас. %.

12. Формовочная смесь по п. 1, отличающаяся тем, что она дополнительно содержит графит, предпочтительно от 0,05 до 1 мас. %, в частности от 0,05 до 0,5 мас. % по отношению к массе огнеупорной основы.

13. Формовочная смесь по п. 1, отличающаяся тем, что она дополнительно содержит по меньшей мере одно фосфорсодержащее соединение, предпочтительно от 0,05 до 1,0 мас. %, особенно предпочтительно от 0,1 до 0,5 мас. % по отношению к массе огнеупорной основы.

14. Способ изготовления литейной формы для получения металлической отливки из черного или цветного металла или их сплавов, включающий:

- подготовку формовочной смеси по меньшей мере по одному из пп. 1-13;

- введение формовочной смеси в форму; и

- горячее отверждение формовочной смеси с удалением из нее воды.

15. Способ по п. 14, отличающийся тем, что формовочную смесь вводят в форму посредством пескострельной машины с помощью сжатого воздуха, а горячее отверждение осуществляют путем продувания одного или нескольких горячих газов через формовочную смесь.

16. Способ по п. 14 или 15, отличающийся тем, что горячее отверждение производят при температуре по меньшей мере 100°С в течение менее чем 5 мин, предпочтительно, путем вдувания воздуха с температурой от 100°С до 180°С в форму.

17. Литейная форма, полученная способом по п. 14.

18. Способ получения отливок из алюминия или алюминиевых сплавов, включающий:

- подготовку формовочной смеси по п. 1;

- введение формовочной смеси в форму;

- горячее отверждение формовочной смеси с удалением из нее воды для получения литейной формы; и

- заливку алюминия или алюминиевого сплава в литейную форму.

19. Способ по п. 18, отличающийся тем, что горячее отверждение формовочной смеси производят при температуре по меньшей мере 100°С в течение менее чем 5 мин, предпочтительно, путем вдувания воздуха с температурой от 100°С до 180°С в форму.

20. Применение сульфата бария в качестве компонента формовочной смеси, отверждаемой жидким стеклом в присутствии пылевидных оксидов металлов, представляющих собой один из аморфного SiO2, оксидов алюминия, алюмосиликатов, а также их смесей, при изготовлении литейных форм и стержней для получения металлической отливки из черного или цветного металла или их смесей.

| GB 1261206 A, 26.01.1972 | |||

| US 7608302 B2, 27.10.2009 | |||

| Смесь для изготовления литейных форм и стержней | 1983 |

|

SU1159715A1 |

| US 4008109 A, 15.02.1977. | |||

Авторы

Даты

2018-01-11—Публикация

2013-06-06—Подача