Изобретение относится к области литейного производства, в частности к составу и технологии изготовления связующего на основе оксида алюминия, применяемого в качестве первого (лицевого) и последующих слоев при изготовлении керамических форм для литья по выплавляемым моделям отливок из химически активных сплавов, титановых и жаропрочных сплавов, заливаемых в условиях вакуума.

Известно, что при литье отливок из химически активных сплавов для деталей авиационных двигателей в серийном производстве в настоящее время используется технология литья по выплавляемым восковым моделям по принципу: окунание - обсыпание - послойная сушка. Такая технология позволяет достичь высоких требований точности при изготовлении большого количества одинаковых сложнопрофильных изделий.

В этом случае изготавливают восковую модель целевого изделия, из воска или другого полимерного материала, которая легко формуется и расплавляется, затем обеспечивают входные или выходные каналы для восковой модели, а затем ее помещают в отливной материал -керамическую суспензию. Далее восковую модель расплавляют и удаляют из полученной сырой литейной формы с целью обеспечения пустотелой керамической формы, которую затем подвергают термической обработке. Затем в полость указанной пустотелой керамической формы заливают расплавленный металл или металлический сплав и проводят отверждение его в литейной керамической форме, таким образом, чтобы после удаления литейной керамической формы получить сырое литое изделие. Механически воздействовав на керамическую форму, извлекают сырое литое изделие и подвергают его окончательной обработке.

Производство литейной керамической формы требует получения точной восковой модели изделия, применения керамической водной или органической суспензии, включающей связующее на основе оксидов элементов III и IV-группы, термостойкие частицы и органические и неорганические добавки, а также термостойкие частицы для обсыпки.

В случае литья отливок из жаропрочных сплавов предварительно проводят термообработку литейной керамической формы при температуре свыше 1000°С в вакууме. Использование кремния и его соединений при изготовлении первого (лицевого) и последующих слоев литейной керамической формы приводит: к образованию на рабочей поверхность оксида кремния SiO2 в свободном виде (кварц, тридимит, кристобалит) и нестехиометричного муллита, что вызывает активное взаимодействие на границе: металл / керамическая форма и приводит к появлению поверхностных дефектов при формировании точных отливок ответственного назначения, требующих дополнительных технологических операций по их удалению.

Оксид алюминия является одной из самых устойчивых оксидных систем при вакуумной плавке и заливке химически активных титановых и жаропрочных сплавов, его использование в качестве основного соединения первого (лицевого) и последующих слоев литейной керамической формы при литье отливок из титановых и жаропрочных сплавов является наиболее целесообразным.

При литье по выплавляемым моделям отливок из титановых и жаропрочных сплавов литейная керамическая форма должна отвечать следующим требованиям: высокая термостойкость, высокие физико-механические свойства (предел прочности при изгибе при 23°С - не менее 10,0 МПа; при 1600°С - не менее 5,0 МПа), низкая шероховатость рабочей поверхности Ra - не более 10,0 мкм.

Известно связующее для изготовления оболочковых форм для литья по выплавляемым моделям отливок (RU 2446910 C1, В22С 1/18, опубл. 10.04.2012). Связующее содержит кремнезоль кислый 80-87 мас.%, поверхностно-активное вещество 0,5-0,7 мас.%, пеногаситель 0,1-0,15 мас.%, поливиниловый спирт 0,4-0,8 мас.% и обессоленную воду. Связующее обладает следующими свойствами: плотность при температуре 20°С составляет 1,168-1,182 г/см3, кинематическая вязкость - не более 10 сСт. Недостатками связующего является пенообразование в керамической суспензии при формировании и нанесении керамического покрытия, высокие значения зоны взаимодействия на границе: металл / керамическая форма, низкий уровень живучести системы, вызванный гелеобразованием. Кроме того, при такой неустойчивости не удается обеспечить надлежащее качество литейной формы, например, наблюдается отсутствие гомогенности и трещины.

Известен способ изготовления керамических оболочковых форм для литья по выплавляемым моделям (RU 2412019 C1, В22С 9/04, опубл. 20.02.2011 г). При послойном формировании керамических форм проводится последовательное окунание восковой модели в огнеупорную керамическую суспензию, состоящую из 25% алюмоорганического связующего (при содержании Al в пересчете на Al2O3 - 11%) и 75% огнеупорного наполнителя (пылевидный электрокорунд)), для первых двух лицевых слоев, и на этилсиликатном связующем (22,2% этилсиликат ГРЭТС-40 и 77,8% пылевидный электрокорунд) для последующих слоев; с последующей обсыпкой каждого слоя зернистым электрокорундом. Сушку первых двух керамических слоев осуществляют в закрытой камере с влажностью не менее 95% (под формами располагается емкость с водой): для первого слоя - 1 час, для второго слоя - 3 часа. Затем каждый слой подвергают конвективной сушке в атмосфере воздуха. Каждый из последующих 6 (шести) слоев наносят из суспензии на основе на этилсиликатного связующего. Сушка каждого слоя проводится по серийной технологии в вакуумно-аммиачной камере. После сушки следует операция удаления модельного состава в бойлерклаве по серийной технологии. Прокаливание форм осуществляется в электрической печи при температуре 1250-1350°С в течение 6 часов.

Недостатками изобретения является то, что суспензия на основе алюмоорганического связующего обладает низким сроком живучести, а представленные значения толщины зоны взаимодействия на границе: металл / керамическая форма занижены, так как определены металлографическим способом после пескоструйной обработки отливок.

Известен способ получения фунционализированного оксида алюминия с модифицированной поверхностью (RU 2680066 С2, С09С 1/40, опубл. 14.02.19 г.), включающий получение композиции, содержащую оксигидроксид алюминия, включающего бемит или псевдобемит, или оксида алюминия в виде бемита, добавление органических модификаторов для получения композиции на основе оксида алюминия и сушку композиции. Композиция на основе оксида алюминия может включать в себя частицы, имеющие средний размер кристаллитов от 3 нм до 60 нм. Для увеличения стабильности дисперсии используют органический модификатор на основе акриловой кислоты в количестве от 1 до 25 мас.%, содержащий мономерные и олигомерные формы акриловой кислоты. Эта композиция на основе акриловой кислоты предпочтительно содержит от около 30 до около 59,9% по массе тримеров и более крупных олигомеров.

Недостатками изобретения является то, что водная суспензия на основе фунционализированного оксида алюминия с модифицированной поверхностью без добавок и с введением добавок, содержащих композиции на основе акриловой кислоты и гидроксидов щелочных и щелочноземельных металлов, обладают низкой стабильностью против седиментации и повторной агломерации.

Из патента на изобретение (RU 2386587 С2, C01F 7/02, опубл. 20.04.2010 г.), известна водная дисперсия на основе порошка оксида алюминия пирогенного происхождения с удельной площадью поверхности от 5 до 200 м2/г и с содержанием основного компонента от 40 до 60 мас.%. Средний диаметр агрегата оксида алюминия в дисперсии составляет меньше 100 нм, при этом в дисперсии отсутствуют частицы с диаметром более 1 мкм. Значения рН дисперсии варьируются от 5 до 9. Для получения дисперсии авторы изобретения сначала применяют диспергирующие установками (планетарные пластикаторы, роторно-статорные машины, смесительная шаровая мельница и цилиндрическая мельница) с подводом энергии меньше 1000 кДж/м3 с получением предварительной дисперсии, далее эту предварительную дисперсию разделяют на по меньшей мере два парциальных потока, эти парциальные потоки направляют в мельницу высокой энергии под давлением не менее 500 бар, выпускают через сопло и предоставляют возможность сталкиваться между собой в наполненной газом или жидкостью реакционной камере, а затем такое высокоэнергичное измельчение повторяют один или несколько раз. Недостатком известного материала является низкая стабильность получаемого связующего против седиментации и повторной агломерации, которая сохраняется в течение одного - шести - месячного периода. Использование порошка оксида алюминия пирогенного происхождения является не целесообразным в связи с высокой стоимостью его производства, вызванной многостадийностью, длительностью и вредностью процесса (образование соляной кислоты и ее производных).

Наиболее близким решением, взятым за прототип, является изобретение (RU 2504452 С2, В22С 1/00, опубл. 20.01.14 г.), в котором раскрываются дисперсия, суспензия и способ получения керамической формы для литья по выплавляемым моделям отливок с использованием керамической суспензии на основе оксида алюминия. Суспензия для получения литейной формы содержит от 50 до 80 мас.% термостойких частиц со средним размером от 0,5 до 150 мкм, от 5 до 35 мас.% частиц оксида алюминия со средним размером не более 300 нм, и от 5 до 35 мас.% воды, рН указанной суспензии составляет от 5 до 12.

В качестве частиц оксида алюминия со средним размером менее 300 нм используются частицы пирогенного оксида алюминия, полученные путем гидролиза в пламени или окисления в пламени, имеющие на поверхности кислотные или основные активные центры.

Применение суспензии керамической суспензии на основе дисперсии оксида алюминия позволяет обеспечить мягкое протекание процесса сушки литейной формы, избегая образования дефектов в виде пор и трещин. Температура спекания, необходимая для получения литейной формы в соответствии с настоящим изобретением, составляет до 1400°С в течение 3 ч.

Недостатком изобретения является наличие в составе суспензии добавки на основе полифосфатов, а именно, триполифосфата натрия, что существенно снижает седиментационную устойчивость системы, которая устойчива в течение не более 2 суток. Использование порошка оксида алюминия пирогенного происхождения является не целесообразным в связи с высокой стоимостью его производства, вызванной многостадийностью, длительностью и вредностью процесса.

Технической задачей и техническим результатом настоящего изобретения является разработка состава связующего с высокой седиментационной устойчивостью и длительным сроком живучести, а также отсутствием пенообразования в при формировании и нанесении керамического покрытия, обладающего следующими свойствами: содержание оксида алюминия не более 38 мас.%, средний размер частиц не более 100 нм, плотностью не более 1,5 г/см3, рН не менее 7,0, вязкостью не менее 20 мПа⋅с.

Заявленный технический результат достигается в заявленном связующем на основе оксида алюминия для изготовления керамических форм отливок, содержащем замещенную соль фосфата натрия, лимонную кислоту и деионизированную воду, причем используется оксид алюминия в виде порошка, полученного из композиции, содержащей высокочистый бемит (γ-AlO(ОН)) и/или переосажденный гидроксид алюминия, в качестве замещенной соли фосфата натрия используют смесь гидро- и дигидрофосфата натрия, дополнительно добавляют винную кислоту, диспергирующий компонент, стабилизирующий компонент, антивспенивающий компонент, смачивающий компонент при следующем соотношении, мас.%:

Предпочтительно, средний размер частиц оксида алюминия составляет от 10 до 80 нм.

Предпочтительно, используется диспергирующий компонент на основе высокомолекулярных полимеров с пигмент-аффинными группами или на основе смеси метоксипропилацетата и полифосфорный кислоты.

Предпочтительно, используется стабилизирующий компонент на основе полимеров сложных эфиров акриловой кислоты или на основе соли щелочных металлом акриловой кислоты.

Предпочтительно, используется антивспенивающий компонент на основе смеси парафиновых минеральных масел или на основе полисилоксанов и гидрофобных частиц в полигликоле.

Предпочтительно используется смачивающий компонент на основе полиорганосилоксанов, модифицированных полиэфирами или на основе дека- и окта-метилциклотетрасилоксана, модифицированного полиэфиром.

Для получения стабильного связующего с высокой седиментационной устойчивостью и длительным сроком живучести используется смесь гидрофосфата и дигидрофосфата натрия, смесь лимонной и винной кислоты, диспергирующий и стабилизирующий компонент; отсутствие пенообразования достигается введением антивспенивающего компонента, для достижения высокой смачиваемости к полимерной и/или керамической подложке используется смачивающий компонент.

Авторами заявленного изобретения установлено, что использование композиции, содержащей высокочистый бемит (γ-AlO(ОН)) и/или переосажденный гидроксид алюминия, в качестве исходных компонентов для получения оксида алюминия, позволит получать порошок с содержанием примесей (Na, Fe, Si) не более 0,02 мас.%, с основными активными центрами на поверхности частиц, что позволит достичь необходимого уровня стабильности водной дисперсии.

При изготовлении водного связующего на основе оксида алюминия целесообразно использовать частицы оксида алюминия со средним диаметром агрегатов не более 100 нм, предпочтительно от 10 до 80 нм, и исключить из состава связующего частицы с диаметром более 1 мкм, для достижения равномерного нанесения и высыхания керамического слоя на восковой модели и снижения шероховатости поверхности рабочего слоя керамических форм для литья по выплавляемым моделям отливок.

Также было обнаружено, что для дополнительного увеличения устойчивости против седиментации и повторной агломерации водного связующего на основе оксида алюминия необходимо использовать буферный раствор. Наиболее подходящее соединение для этой цели подходит буфер, включающий по меньшей мере одну замещенную соль фосфата щелочного металла, в частности, гидрофосфат и дигидрофосфат натрия, по меньшей мере одну двух- и/или трехосновных гидроксикарбоновых кислот, в частности, винную и лимонную кислоты.

Использование одной трехосновной карбоновой кислоты и одной соли замещенного фосфата натрия, как указано в прототипе, является недостаточным для достижения необходимой устойчивости против седиментации и повторной агломерации водного связующего на основе оксида алюминия в течение более 6 месяцев.

Введение диспергирующего компонента, предпочтительно, на основе высокомолекулярных полимеров с пигмент-аффинными группами или на основе смеси метоксипропилацетата и полифосфорный кислоты и стабилизирующего компонента, предпочтительно, на основе полимеров сложных эфиров акриловой кислоты или на основе соли щелочных металлов акриловой кислоты, соответственно, в состав водного связующего обеспечивает стерическую стабилизацию наночастиц оксида алюминия и контролирует процесс флоккуляции частиц, что приводит к повышению стабильного связующего с повышенным наполнением пигмента при контролируемом значение вязкости от 20 до 35 мПа-с, которое обеспечивает равномерное нанесение керамического слоя на восковую модель, а также увеличивает срок живучести системы.

Введение антивспенивающего компонента, предпочтительно, на основе смеси парафиновых минеральных масел или на основе полисилоксанов и гидрофобных частиц в полигликоле, способствует снижению пенообразования при формировании керамической суспензии и ее нанесении на восковую модель, достижению равномерного нанесения керамического слоя на восковой модели и снижения шероховатости поверхности рабочего слоя керамических форм для литья по выплавляемым моделям отливок.

Для достижения высокой смачиваемости к полимерной, в частности, сложнопрофильной восковой модели, и/или керамической, смежным керамическим слоям покрытия, подложке, повышения физико-механических свойств керамических форм для точного литья и уменьшения толщины зоны взаимодействия расплавленного жаропрочного сплава с керамической формой используется смачивающий компонент, предпочтительно, на основе полиорганосилоксанов, модифицированных полиэфирами или на основе дека- и окта-метилциклотетрасилоксана, модифицированного полиэфиром. В предпочтительном варианте содержание оксида алюминия может составлять от 22 до 38 мас.%. При максимальном содержании твердых частиц в связующем в соответствии с изобретением связующее демонстрирует низкую вязкость не менее 20 мПа⋅с и одновременно с этим высокую стабильность и живучесть. Более того рН связующего в соответствии с изобретением в предпочтительном варианте может составлять от 7,0 до 7,9.

Примеры изготовления связующего на основе оксида алюминия

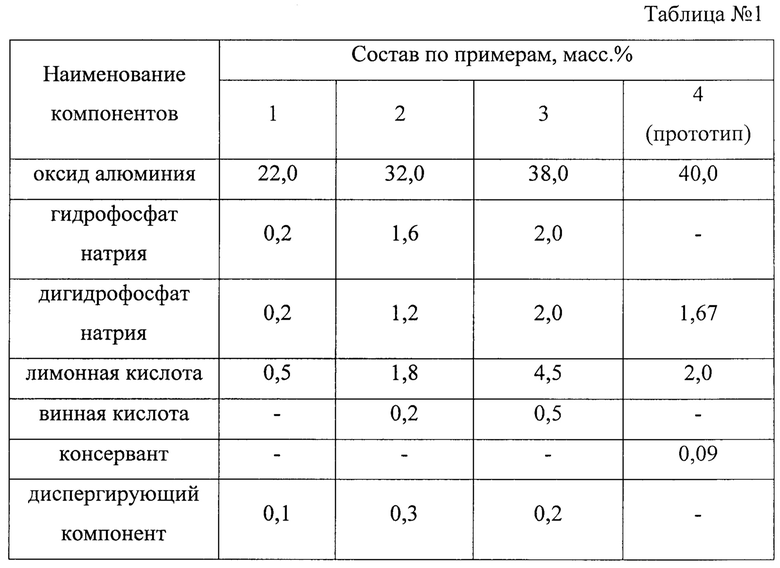

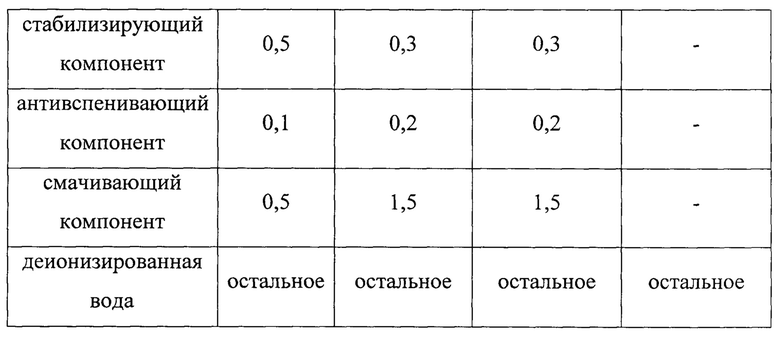

Для изготовления связующего на основе оксида алюминия для формирования керамических форм отливок из химически активных сплавов, титановых и жаропрочных сплавов, заливаемых в условиях вакуума, были выбраны соотношения компонентов, которые приведены в таблице №1.

Пример 1

Для получения связующего на основе оксида алюминия для изготовления керамических форм отливок из химически активных сплавов вначале в рабочую камеру аттритора к деионизированной воде (22,07 кг) вводят раствор соли гидрофосфат натрия (60 г) и дигидрофосфат натрия (60 г) в деионизированной воде (400 г) и раствор лимонной кислоты (150 г) в деионизированной воде (300 г), далее добавляют порошок оксида алюминия, полученного из высокочистого бемита (γ-AlO(ОН)) (6,6 кг) со средним размером частиц не более 1 мкм и проводят механическое воздействие на при скорости вращения 700 об/мин в течение не менее 20 мин, далее в жидкую фазу добавляют диспергирующий компонент на основе смеси метоксипропилацетата и полифосфорный кислоты (30 г) и стабилизирующий компонент на основе полимеров сложных эфиров акриловой кислоты (150 г), и антивспенивающий компонент - на основе смеси парафиновых минеральных масел (30 г) и смачивающий компонент на основе полиорганосилоксанов, модифицированных полиэфирами (150 г).

Значение рН, установленное непосредственно после измельчения, составляет 7,9 и сохраняется неизменным в течение 1-месячного периода. Содержание твердых частиц в дисперсии составляет 22 мас.%, плотность 1,17 г/см3. Средний диаметр частиц в дисперсии равен 66 нм. Вязкость составляет примерно 22 мПа⋅с при скорости сдвига 100 с-1. Дисперсия не проявляет никаких признаков тиксотропии и гелеобразования даже после 6 месяцев.

Пример 2

Для получения связующего на основе оксида алюминия для изготовления керамических форм отливок из химически активных сплавов вначале в рабочую камеру аттритора к деионизированной воде (17,57 кг) вводят раствор соли гидрофосфат натрия (480 г) и дигидрофосфат натрия (360 г) в деионизированной воде (400 г) и раствор лимонной кислоты (540 г) и винной кислоты (60 г) в деионизированной воде (300 г), далее добавляют порошок оксида алюминия (9,6 кг) со средним размером частиц до 1 мкм и проводят механическое воздействие на при скорости вращения 800 об/мин в течение не менее 50 мин, далее в жидкую фазу добавляют диспергирующий компонент на основе высокомолекулярных полимеров с пигмент-аффинными группами (90 г) и стабилизирующий компонент на основе соли щелочных металлом акриловой кислоты (90 г), антивспенивающий компонент - на основе полисилоксанов и гидрофобных частиц в полигликоле (60 г) и смачивающий компонент на основе дека- и окта-метилциклотетрасилоксана, модифицированного полиэфиром (450 г).

Значение рН, установленное непосредственно после измельчения, составляет 7,4 и сохраняется неизменным в течение 1-месячного периода. Содержание твердых частиц в дисперсии составляет 32 мас.%, плотность 1,28 г/см3. Средний диаметр частиц в дисперсии равен 38 нм. Вязкость составляет примерно 26 мПа⋅с при скорости сдвига 100 с-1. Дисперсия не проявляет никаких признаков тиксотропии и гелеобразования даже после 6 месяцев.

Пример 3

Для получения связующего на основе оксида алюминия для изготовления керамических форм отливок из химически активных сплавов вначале в рабочую камеру аттритора к деионизированной воде (14,54 кг) вводят раствор соли гидрофосфат натрия (600 г) и дигидрофосфат натрия (360 г) в деионизированной воде (600 г) и раствор лимонной кислоты (1350 г) и винной кислоты (150 г) в деионизированной воде (300 г), далее добавляют порошок оксида алюминия (11,4 кг) со средним размером частиц до 1 мкм и проводят механическое воздействие на при скорости вращения 800 об/мин в течение не менее 50 мин, далее в жидкую фазу добавляют диспергирующий компонент на основе высокомолекулярных полимеров с пигмент-аффинными группами (60 г) и стабилизирующий компонент на основе полимеров сложных эфиров акриловой кислоты. (90 г), антивспенивающий компонент - на основе смеси парафиновых минеральных масел (60 г), и смачивающий компонент на основе полидиметилсилоксана, модифицированного полиэфиром (450 г).

Значение рН, установленное непосредственно после измельчения, составляет 7,0 и сохраняется неизменным в течение 1-месячного периода. Содержание твердых частиц в дисперсии составляет 32 мас.%, плотность 1,34 г/см3. Средний диаметр частиц в дисперсии равен 46 нм. Вязкость составляет примерно 34 мПа-с при скорости сдвига 100 с-1. Дисперсия не проявляет никаких признаков тиксотропии и гелеобразования даже после 6 месяцев.

Полученное связующее на основе оксида алюминия, содержащее буферный раствор, диспергирующий, стабилизирующий, антивспенивающий и смачивающий компоненты, в дальнейшем могут быть использованы при изготовлении керамических форм для литья по выплавляемым моделям отливок из химически активных сплавов, титановых и жаропрочных сплавов, заливаемых в условиях вакуума. В частности, входить в состав керамической суспензии для формирования первого (лицевого) слоя литейной керамической формы с низкой шероховатостью (Ra не более 10 мкм).

Изобретение относится к области литейного производства и может быть использовано при изготовлении керамических форм для точного литья отливок из химически активных сплавов. Связующее содержит, мас.%: оксид алюминия 22-38, смесь гидрофосфата и дигидрофосфата натрия 0,4-4,0, смесь лимонной и винной кислоты 0,5-5,0, диспергирующий компонент 0,6-1,8, стабилизирующий компонент 0,3-0,5, антивспенивающий компонент 0,1-0,2, смачивающий компонент 0,5-1,5, деионизированная вода – остальное. В качестве оксида алюминия используют оксид алюминия в виде порошка, полученного из композиции, содержащей высокочистый бемит (γ-AlO(ОН)) и/или переосажденный гидроксид алюминия, что позволяет получать порошок с малым содержанием примесей и с основными активными центрами на поверхности частиц. Обеспечивается повышение седиментационной устойчивости и увеличение срока живучести связующего. 5 з.п. ф-лы, 1 табл., 3 пр.

1. Связующее на основе оксида алюминия для изготовления керамических форм отливок, содержащее оксид алюминия, замещенную соль фосфата натрия, лимонную кислоту и деионизированную воду, отличающееся тем, что в качестве оксида алюминия оно содержит оксид алюминия в виде порошка, полученного из композиции, содержащей высокочистый бемит (γ-AlO(ОН)) и/или переосажденный гидроксид алюминия, в качестве замещенной соли фосфата натрия оно содержит смесь гидро- и дигидрофосфата натрия, причем связующее дополнительно содержит винную кислоту, диспергирующий компонент, стабилизирующий компонент, антивспенивающий компонент, смачивающий компонент при следующем соотношении, мас. %:

2. Связующее по п. 1, отличающееся тем, что средний размер частиц оксида алюминия составляет от 10 до 80 нм.

3. Связующее по п. 1, отличающееся тем, что в качестве диспергирующего компонента оно содержит диспергирующий компонент на основе высокомолекулярных полимеров с пигмент-аффинными группами или диспергирующий компонент на основе смеси метоксипропилацетата и полифосфорный кислоты.

4. Связующее по п. 1, отличающееся тем, что в качестве стабилизирующего компонента оно содержит стабилизирующий компонент на основе полимеров сложных эфиров акриловой кислоты или стабилизирующий компонент на основе соли щелочных металлом акриловой кислоты.

5. Связующее по п. 1, отличающееся тем, что в качестве антивспенивающего компонента оно содержит антивспенивающий компонент на основе смеси парафиновых минеральных масел или антивспенивающий компонент на основе полисилоксанов и гидрофобных частиц в полигликоле.

6. Связующее по п. 1, отличающееся тем, что в качестве смачивающего компонента оно содержит смачивающий компонент на основе полиорганосилоксанов, модифицированных полиэфирами или смачивающий компонент на основе дека- и окта-метилциклотетрасилоксана, модифицированного полиэфиром.

| ДИСПЕРСИЯ, СУСПЕНЗИЯ И СПОСОБ ПОЛУЧЕНИЯ ФОРМЫ ДЛЯ ТОЧНОГО ЛИТЬЯ С ИСПОЛЬЗОВАНИЕМ СУСПЕНЗИИ | 2010 |

|

RU2504452C2 |

| Устройство для ввода информации | 1973 |

|

SU462176A1 |

| Раствор для упрочнения форм по выплавляемым моделям | 1983 |

|

SU1135529A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2108195C1 |

| DE 2909844 A1, 27.09.1979. | |||

Авторы

Даты

2021-02-15—Публикация

2020-09-10—Подача