Настоящее изобретение относится к технологической машине, прежде всего к настольной дисковой пиле с нижним расположением пильного диска.

Технологические машины с инструментами, удаляющими материал, например круглопильные и шлифовальные станки (последние, в частности, в виде абразивно-отрезных станков), находят разнообразное применение как в качестве профессионального оборудования, так и в быту. Доля несчастных случаев, приходящаяся на это оборудование, и выражающихся прежде всего в травмах, а иногда и в увечьях конечностей, является непропорционально высокой.

Это связано с различными причинами, в том числе, наряду с невнимательностью, с неконтролируемыми движениями обрабатываемой заготовки, например перекосом заготовки при подаче ее к инструменту либо соскальзыванием заготовки с инструмента.

Для предотвращения этого пытаются использовать самые различные вспомогательные устройства, например направляющие или защитные приспособления. В случае настольных дисковых пил (круглопильных станков), например, позади пильного диска в направлении подачи заготовки располагают так называемый распорный клин, а также защитный кожух, который, находясь над заготовкой, перекрывает и выступающую над опорой для заготовки часть пильного диска.

Подобное вспомогательное оборудование рассматривается пользователями как частично ограничивающее и/или мешающее работе, и потому пользователи деактивируют или даже демонтируют его.

Из публикации US 2004/0226424 А1 известна технологическая машина с определением толщины заготовки для того, чтобы при регистрации изменения толщины обеспечить выдачу соответствующих команд, например, для остановки движения инструмента.

Из публикации ЕР 1422022 А1 известно, что в конструкциии технологических машин, прежде всего пил с нижним расположением пильного диска, предусмотрены средства обнаружения посторонних объектов и дифференциации этих объектов по их поведению. По результатам распознавания объектов для предупреждения травматизма могут приниматься такие меры, как уборка инструмента из зоны воздействия на заготовку.

В основу изобретения положена задача реализации эффективной охраны труда при работе на технологических машинах, прежде всего настольных дисковых пилах (круглопильных станках) с нижним расположением пильного диска, достигаемой особенно простым образом и без использования вспомогательного оборудования, частично мешающего работе.

Согласно изобретению данная задача решается в технологической машине, прежде всего к настольной дисковой пиле с нижним расположением пильного диска, содержащей опору для заготовки и инструмент, вращающийся во время работы и выполненный с расположенной по окружности кольцеобразной областью, удаляющей материал заготовки, причем положение инструмента и опоры относительно друг друга в вертикальном направлении, проходящем перпендикулярно опоре, является регулируемым, инструмент в своем рабочем положении, в котором он действует на заготовку, имеет выступающую над опорой рабочую зону, а во время работы технологической машины регулирование положения инструмента и опоры относительно друг друга в вертикальном направлении осуществляется по сигналам от датчика посредством исполнительного привода в зависимости от высоты заготовки в зоне действия на нее инструмента таким образом, чтобы оно почти соответствовало высоте заготовки в зоне действия на нее инструмента.

Как и предшествующие решения, настоящее изобретение исходит из принципиального соображения, что серьезные травмы и даже увечья, причиненные инструментом, возможны только в случае наличия соответствующего свободного доступа к этому инструменту. При этом в соответствии с изобретением в качестве защиты от инструмента используется сама заготовка, для чего радиальную высоту части рабочей зоны инструмента, выступающей над заготовкой, предлагется ограничить значением, составляющим долю радиальной высоты кольцеобразной области, удаляющей материал заготовки.

Таким образом, на значительном протяжении рабочего процесса заготовка практически образует защитный кожух для инструмента, например пильного или абразивного диска, выступающего с обращенной от опоры стороны заготовки лишь на незначительное расстояние, которое может быть выбрано таким образом, чтобы при соприкосновении с конечностями последние в целом получили лишь поверхностные повреждения.

Нижний предел выступания инструмента за заготовку составляет около 2 мм, но местами оно может достигать и значительно больших значений, в частности, в зависимости от формы контура заготовки в направлении подачи. В предпочтительном варианте верхний предел составляет около 10 мм, в том числе с учетом высоты зубьев соответствующего инструмента.

Конструктивная простота и преимущества реализации такого решения при остающейся неизменной высоте рабочей поверхности, определяемой высотой опоры, обеспечиваются перемещением инструмента относительно опоры.

Для этого можно, в принципе, регулировать положение инструмента по высоте относительно опоры, перемещая инструмент по прямолинейной обращенной от опоры или поворачивая инструмент относительно внешнего центра поворота. При этом подразумевается, что для достижения искомой безопасности работы инструмент опускается - находясь не в положении действия на заготовку, а, в частности, в своем исходном положении перед началом рабочего процесса и/или в состоянии покоя, - относительно опоры до уровня, при котором в любом случае обеспечивается малое выступание над опорой или даже опускание ниже плоскости опоры.

В частности, предпочтительным оказывается поворотное перемещение инструмента в вертикальном направлении, причем в предпочтительном варианте вдоль криволинейной траектории, идущей на подъем в направлении подачи заготовки к инструменту и имеющей центр поворота, расположенный в области опоры для заготовки. Такое решение, при котором указанная траектория в предпочтительном варианте имеет расстояние до центра, приблизительно соответствующее радиусу инструмента, с возможностью изменения его величины в случае необходимости, а центр поворота находится, относительно направления подачи инструмента, по меньшей мере вблизи точки касания заготовки и инструмента или в самой этой точке, может обеспечить в дальнейшем особенно равномерный процесс пиления.

Здесь, в частности, оказывается также целесообразным, если дополнительно к определению с помощью датчика высоты заготовки предусмотреть определение с помощью датчика скорости подачи заготовки, а в случае необходимости - и положения заготовки относительно инструмента в направлении подачи, причем в связи с определением скорости подачи при перемещении заготовки пользователем в конечном счете учитывается также твердость заготовки.

В сочетании с определением с помощью датчиков высоты и скорости подачи заготовки, а в случае необходимости - и ее положения, в предпочтительном варианте необходима настройка исполнительных элементов для регулирования высоты инструмента или опоры, причем это регулирование положения по высоте может осуществляться посредством электродвигателя, а при необходимости - посредством пневматики или гидравлики.

Также при осуществлении изобретения можно использовать датчики безопасности для обнаружения ткани тела человека в ближайшем окружении инструмента, сигналы которых обрабатываются в блоке управления и могут быть использованы для управления исполнительными элементами, в результате чего инструмент мгновенно переводится в его исходное положение на опоре. В принципе, для этого могут быть использованы исполнительные элементы, применяемые для регулирования высоты, но могут быть также предусмотрены отдельные исполнительные элементы, будь то механические или гидравлические устройства с предварительно заданной программой либо какие-либо иные элементы. В сочетании с принятием защитных мер с помощью датчиков безопасности можно также осуществить отключение привода инструмента, в предпочтительном варианте вместе с мгновенным торможением инструмента посредством его привода либо с помощью отдельного тормозного устройства.

Таким образом, с применением предлагаемой в изобретении

технологической машины можно реализовать режим работы, в котором во время работы положение инструмента по высоте регулируется относительно опоры для заготовки в зависимости от высоты заготовки в зоне действия на нее инструмента, а также в зависимости от скорости подачи заготовки, так что при использовании датчиков для регистрации указанных параметров достигается особенно высокий стандарт техники безопасности.

Датчик предпочтительно размещать в направлении подачи заготовки к инструменту вблизи последнего, а также в области опоры, в частности примыкающей к ее поверхности, причем посредством такого датчика можно осуществлять определение как высоты заготовки в зоне действия инструмента на заготовку, так и скорости подачи, а в случае необходимости - и положения заготовки. Может быть также предусмотрен датчик (отдельный, но интегрированный в упомянутый выше), служащий для обнаружения ткани тела человека, причем в качестве датчиков используются, в частности, оптические или акустические датчики, а также радарные датчики.

Прочие преимущества и целесообразные варианты осуществления изобретения раскрываются в формуле изобретения, на чертежах и в описании последних. На чертежах показано:

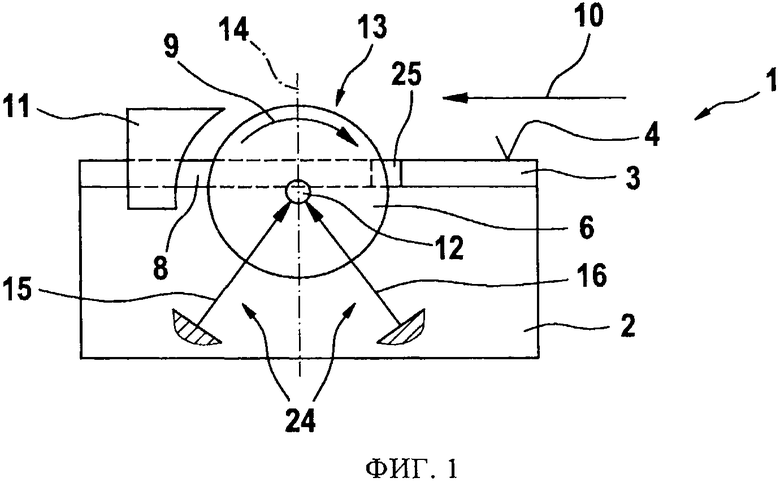

на фиг.1 - схематическое изображение технологической машины, выполненной в виде настольной дисковой пилы, с пильным диском в качестве инструмента и исполнительными элементами для регулирования положения инструмента по высоте относительно опоры для заготовки,

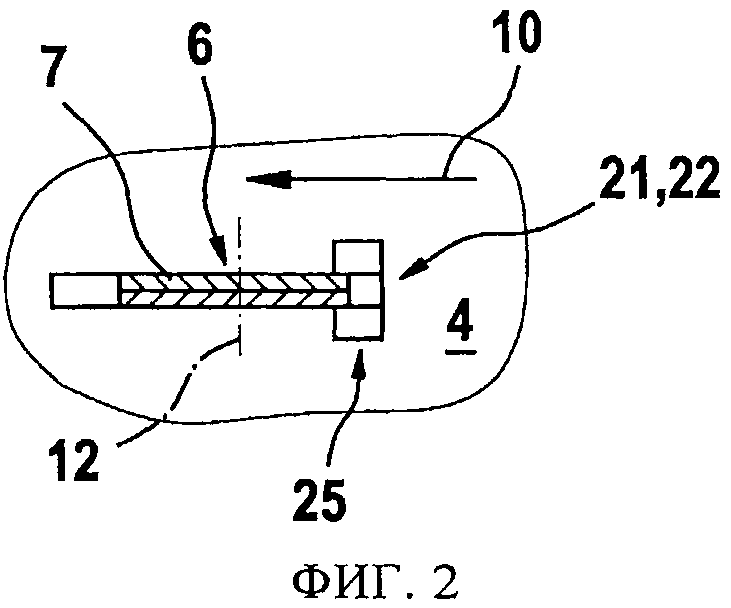

на фиг.2 - схематическое изображение (вид сверху) центрального фрагмента из фиг.1, представляющего инструмент, выполненный в виде пильного диска, где в направлении подачи заготовки (не показана) к инструменту, выполненному в виде пильного диска, показаны исполнительные элементы, расположенные перед ним в области опоры,

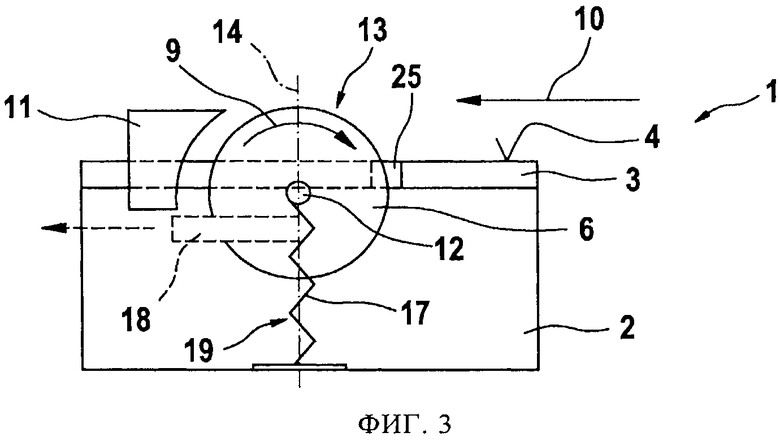

на фиг.3 - схематическое изображение базовой конфигурации, соответствующее фиг.1 и иллюстрирующее быстрый перевод инструмента из его рабочего положения в положение около опоры либо в положение углубления в опору (в рабочем режиме или в состоянии покоя),

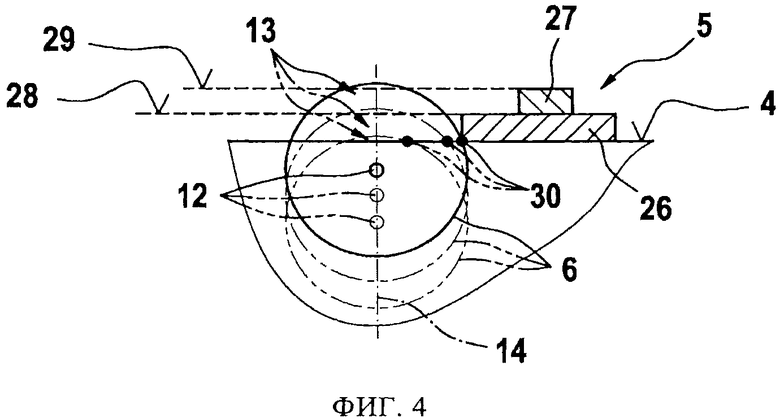

на фиг.4 - схематическое изображение инструмента на различных уровнях по высоте относительно заготовки при прямолинейном перемещении инструмента в вертикальном направлении,

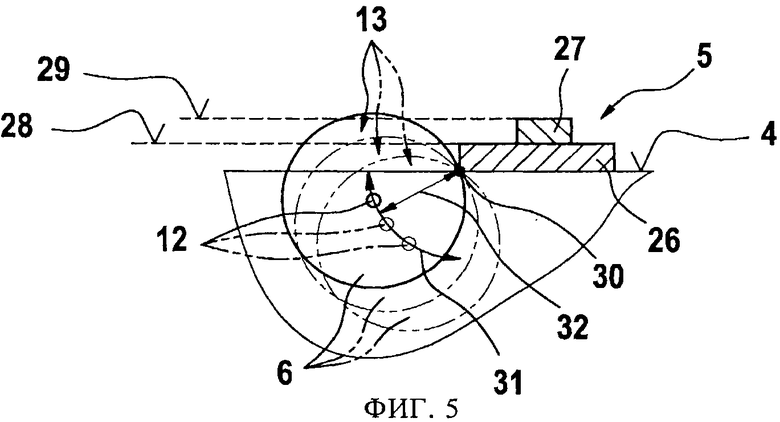

на фиг.5 - изображение, соответствующее фиг.4 и иллюстрирующее поворотное перемещение инструмента относительно заготовки,

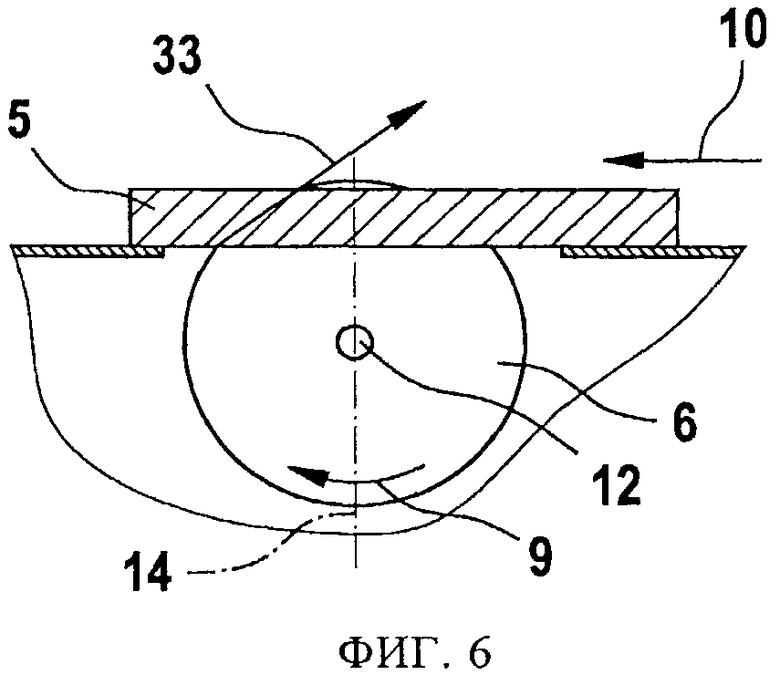

на фиг.6 - другое схематическое изображение инструмента, представляющего собой пильный диск и врезающегося в заготовку, и силы, действующей на заготовку в задней части пильного диска при перекосе заготовки относительно инструмента,

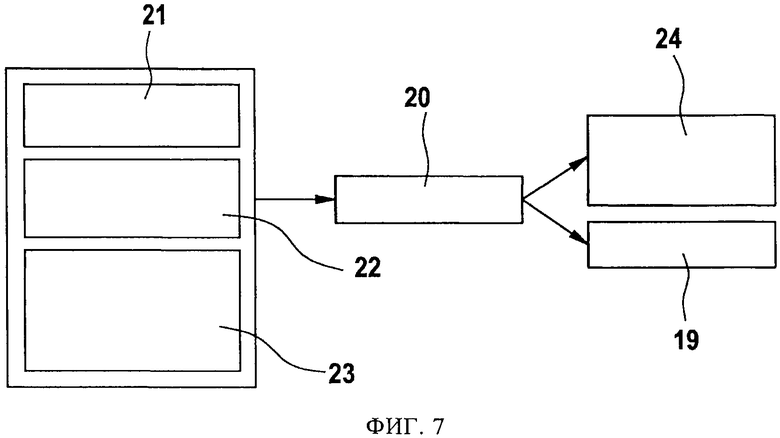

на фиг.7 - схематическое изображение датчиков, соответствующих изобретению, выполненных в частично альтернативном варианте и взаимодействующих с блоком управления, а также управляемых ими исполнительных элементов для регулирования по высоте и быстрого опускания инструмента.

Осуществление изобретения

На фиг.1-3 в качестве примера предлагаемой в изобретении технологической машины показана настольная дисковая пила (круглопильный станок) 1 с нижним расположением пильного диска в своей базовой компоновке. Настольная дисковая пила 1 содержит основание 2, на котором в качестве верхнего покрытия расположена плита стола 3, образующая опору 4 для показанной на фиг.4-6 заготовки 5. В качестве инструмента 6 предусмотрен пильный диск, имеющий, как показано на фиг.2, расположенные по окружности зубья 7, образующие кольцеобразную область, обеспечивающую удаление материала. Инструмент 6 проходит сквозь плиту стола 3 и образованную ею опору 4 через прорезь 8, вытянутую параллельно инструменту 6 и обеспечивающую ему достаточную свободу хода.

Направление вращения инструмента 6, представленного в данном примере осуществления пильным диском, обозначено номером позиции 9, а направление подачи заготовки, не показанной на фиг.1-3 - номером позиции 10. Параллельно инструменту 6 расположен так называемый распорный клин 11, который после прохождения заготовкой 5 инструмента 6 (не показано) входит в образованную инструментом 6 щель, а в случае пильного диска в качестве инструмента 6 - в соответствующий пропил. Распорный клин 11 служит для поперечной ориентации без перекоса выступающих в направлении 10 подачи над инструментом 6 частей заготовки 5.

Фиг.1 и 3 иллюстрируют возможность регулирования положения инструмента 6, приводимого двигателем во вращательное движение вокруг оси 12, по высоте. Перемещая инструмент 6 в вертикальном направлении, можно установить высоту выступающей над опорой 4 и представляющей собой сегмент рабочей зоны 13 круглого инструмента 6, посредством которой инструмент 6 воздействует на заготовку 5, в частности врезается в нее.

Как показано на фиг.1, перемещение инструмента 6 в вертикальном направлении осуществляется посредством исполнительных элементов 15, 16, расположенных под углом и, в частности, симметрично относительно перпендикулярной опоре 4 вертикальной оси 14, которые обеспечивают как прямолинейное перемещение, так и перемещение вдоль заданной криволинейной траектории, как, например, показано на фиг.5. Если требуется только прямолинейное перемещение вверх, то это может быть также выполнено посредством только одного исполнительного элемента, ориентированного в направлении перемещения. При соответствующем исполнении такого исполнительного элемента или компоновки исполнительных элементов 15, 16, показанной на фиг.1, можно не только установить требуемую глубину врезания инструмента 6 в соответствующую заготовку 5, но и обеспечить - при соответствующем быстром срабатывании исполнительных элементов, - почти мгновенный перевод инструмента 6 из его рабочего положения, показанного, например, на фиг.1, в положение, где инструмент 6 опущен на опору 4 или под нее, что, например, целесообразно сделать по соображениям техники безопасности при возникновении ситуации, чреватой получением травмы.

Еще одна подобная возможность быстрого опускания показана на фиг.3, где представлена базовая конфигурация, соответствующая изображенной на фиг.1, в которой для быстрого опускания из текущего рабочего положения предусмотрена пружина 17, блокируемая в нормальном рабочем режиме, символизируемом предохранительной чекой 18, и освобождаемая лишь при возникновении опасной ситуации. Такой исполнительный узел 19, представленный пружиной 17, может быть, например, предусмотрен дополнительно к исполнительному узлу 24, как показано и описано в случае фиг.1, посредством чего осуществляется перемещение инструмента 6 в вертикальном направлении на требуемую высоту относительно заготовки 5. В подобном случае исполнительный узел 19, служащий для быстрого опускания, может быть приведен в рабочее состояние, например, при переходе в состояние холостого хода или разъединения исполнительного узла 24, образованного исполнительными элементами 15, 16.

На фиг.1-3 не показано управление исполнительными элементами 15, 16 или исполнительными узлами 19, 24, осуществляемое блоком 20 управления в зависимости от условий рабочего процесса, контролируемых датчиками. Такой контроль может осуществляться, например, датчиком 21, фиксирующим высоту заготовки 5 в зоне действия инструмента 6 на заготовку, датчиком 22, фиксирующим скорость подачи и/или положение заготовки 5, и датчиком 23, служащим для обнаружения ткани тела человека вблизи инструмента 6. Это схематически показано на фиг.7, где номером позиции 24 обозначен исполнительный узел, представленный, например, исполнительными элементами 15, 16, а номером позиции 19 - исполнительный узел для быстрого опускания.

С функциональной точки зрения регулирование положения инструмента 6 по высоте в соответствии с высотой заготовки 5 в зоне действия инструмента 6 на заготовку осуществляется посредством датчика 21 (в предпочтительном варианте в сочетании с датчиком 22) после соответствующей обработки сигнала в блоке 20 управления, управляющего исполнительным узлом 24. В данном случае целесообразно связать функционально датчики 21 и 22 и в предпочтительном варианте расположить их, как показано на фиг.1 и 3, в области 25 крышки стола 3, расположенной в зоне действия инструмента 6 на заготовку 5, перемещаемой к нему в направлении 10 подачи. На фиг.2 датчики 21 и 22 показаны в области 25 как объединенные, однако в рамках настоящего изобретения предусмотрена и раздельная конфигурация, где контроль скорости подачи и положения заготовки 5 является целесообразным, но не обязательным для выполнения работ с помощью предлагаемой в изобретении технологической машины.

Возможно также соответствующее размещение датчика 23 в области 25. Вместе с тем, изобретением также предусмотрена возможность использования нескольких датчиков 23 для обнаружения ткани тела человека в зоне действия инструмента 6, состоящая в размещении одного такого датчика 23, например, у распорного клина 11 либо в какой-либо другой области технологической машины, выбранной в зависимости от текущей работы.

На фиг.4-6 иллюстрируется предусмотренное изобретением регулирование взаимного положения инструмента 6 и опоры 4, т.е. их положения относительно друг друга, в вертикальном направлении в зависимости от высоты заготовки 5 в зоне действия инструмента 6 на заготовку во время работы технологической машины. Благодаря этому инструмент 6 и опора 4 для заготовки устанавливаются в такое положение по высоте относительно друг друга, которое почти соответствует высоте заготовки 5 в зоне действия инструмента 6 на заготовку. В предпочтительном варианте предусмотрено выступание инструмента 6 вверх за заготовку, составляющее в нижнем пределе около 2 мм, а в верхнем пределе - около 10 мм.

На фиг.4-6 отражена возможность регулирования положения инструмента 6 по высоте относительно опоры 4, причем фиг.4 и 5 иллюстрируют различный характер перемещения по высоте при подаче заготовки 5, содержащей нижнюю часть 26 и расположенную над одним из ее участков верхнюю часть 27.

Как показано на фиг.4 и 5, исходным пунктом является рабочее положение пильного диска, предусмотренного в качестве инструмента 6, при котором он почти касается в вертикальном направлении опоры 4, а в показанном примере осуществления слегка выступает над опорой 4 своей рабочей областью 13. В соответствии с определенной посредством датчика высотой нижней части 26, выступающей вперед в направлении 10 подачи относительно верхней части 27, инструмент 6 прямолинейно поднимается перпендикулярно опоре 4 до уровня, при котором значительный сегмент инструмента 6 выступает над опорой 4 в качестве рабочей зоны инструмента и занимает относительно верхней поверхности нижней части 26 такое положение по высоте, в котором он лишь слегка выступает относительно верхней поверхности 28 нижней части 26. Вследствие этого, хотя при подаче заготовки 5 к инструменту 6 она и пропиливается на полную высоту, в пропиленной части имеет место только такое выступание в вертикальном направлении, какое требуется для полного разделения. Благодаря этому при работе инструмента 6 он покрыт заготовкой 5 настолько, что касание инструмента 6, например, пользователем может, в конечном счете, привести лишь к поверхностным травмам, поскольку выступание инструмента 6 относительно заготовки 5 является соответственно малым и составляет, например, всего несколько миллиметров.

Если определяется не только высота заготовки 5, но и ее положение при подаче, а в предпочтительном варианте - и скорость подачи, то управление регулированием положения по высоте может в этом случае осуществляться таким образом, что положение инструмента 6 регулируется по высоте в соответствии с толщиной заготовки 5, перекрывающей инструмент 6. Тем самым достигается протяженное покрытие заготовкой 5 инструмента 6 уже в рабочем положении последнего и при очень малом выступании его рабочей зоны 13 относительно опоры 4, когда заготовка 5 подается к инструменту 6. Если в ходе дальнейшего продвижения заготовки 5 в направлении 10 подачи в область захвата инструмента 6 входит верхняя часть 27 заготовки, то в соответствии с заданным рабочим режимом он перемещается в вертикальном направлении настолько, что опять имеет место лишь малое пересечение верхней поверхности 29 верхней части 27 заготовки и, следовательно, малое выступание. Соответствующее согласование по высоте производится и при дальнейшем продвижении заготовки 5 в направлении 10 подачи, однако теперь в противоположном направлении из-за понижающегося контура заготовки, так что на протяжении всего рабочего процесса имеет место протяженное покрытие заготовкой 5 инструмента 6.

Прямолинейное перемещение инструмента 6 в вертикальном направлении перпендикулярно опоре 4 имеет своим следствием смещение точки 30 касания между заготовкой 5 и инструментом 6 в зависимости от положения инструмента 6 по высоте. Это может привести к тому, что прохождение заготовки 5 по инструменту 6 будет происходить рывками, что затруднит ведение заготовки 5 пользователем и может отрицательно повлиять на результат работы. В варианте осуществления согласно фиг.5 данная проблема решается таким образом, что при перемещении инструмента 6 в его верхнее положение относительно опоры 4 он совершает поворотное движение вдоль криволинейной траектории 31, при котором точка 30 касания представляет собой центр поворота для криволинейной траектории 31, расположенный в области опоры 4 заготовки. Следовательно, криволинейная траектория 31 отстоит от точки 30 касания в качестве центра поворота на расстояние, соответствующее или приблизительно соответствующее радиусу 32 инструмента 6. В этом варианте осуществления также происходит перемещение вверх (только вдоль криволинейной траектории 31), аналогичное представленному на фиг.4, так что и к данному случаю применимы соображения, приведенные выше для соответствующих вариантов осуществления изобретения.

Благодаря по меньшей мере приблизительному совпадению точки 30 касания и центра поворота положение точки 30 касания инструмента 6 на заготовке 5 остается - независимо от положения инструмента 6 по высоте, - по меньшей мере приблизительно одним и тем же (приблизительно на высоте опоры 4), что обеспечивает большую равномерность рабочего процесса и соответствующие преимущества в отношении проводки заготовки пользователем и качества готовой продукции.

Криволинейная траектория 31 может быть, в принципе, обеспечена посредством направляющей или аналогичного приспособления. Соответствующая криволинейная траектория может быть, однако, также получена в результате свободного хода установочных элементов, например, таких, как исполнительные элементы 15, 16, показанные на фиг.1. Согласно изобретению, здесь целесообразно обратить внимание на то, чтобы при радиальном перемещении инструмента 6 путь вдоль криволинейной траектории 31 с радиусом 32 соотносился с высотой, определенной датчиком, не более чем как 1:1. Поэтому целесообразно заложить эту радиальную зависимость как характеристику в память блока 20 управления, чтобы правильно произвести перерасчет предварительно заданных параметров регулирования по высоте в соответствии с требуемым перемещением вдоль криволинейной траектории 31.

Фиг.6 показывает, что соответствующий изобретению принцип работы с лишь незначительным выступанием инструмента 6 над заготовкой 5 обладает преимуществами и в отношении ведения заготовки пользователем, поскольку задняя сторона инструмента 6, в частности, пильного диска, в случае перекоса относительно заготовки 5, например, относительно разрезаемого деревянного изделия, действует на заготовку 5 преимущественно в направлении, противоположном направлению 10 подачи. Об этом свидетельствует вектор силы 33, направленный по касательной к инструменту 6 и приложенный к заготовке 5 в области перекрытия, что дает возможность пользователю сразу среагировать на ситуацию, поскольку он и так перемещает заготовку 5 в направлении инструмента 6, а следовательно, может быстро инициировать противодействие. В противоположность этому при большем выступании инструмента 6 над заготовкой 5 имеет место значительно более приближенная к вертикали ориентация вектора силы, что ухудшает контроль пользователя над ситуацией из-за эффекта рычага.

Если в рамках решения, соответствующего настоящему изобретению, используются дополнительные защитные колпаки, то хотя они и вносят свой вклад в повышение безопасности пользователя, размеры их должны быть весьма малы, чтобы по меньшей мере не ухудшать ситуацию для пользователя.

Предусмотренный изобретением блок 20 управления может быть использоваться, исходя из указанных возможностей, для остановки или отключения привода инструмента 6 от двигателя в случае опасности.

Датчики, используемые в рамках изобретения, в предпочтительном варианте представляют собой, например, оптические датчики, работающие на основе инфракрасного или лазерного излучения, либо ультразвуковые акустические датчики. Кроме того, обеспечиваются преимущества при использовании радарных датчиков, например сверхширокополосных датчиков (с использованием псевдослучайных последовательностей (ПСП) или со ступенчатым изменением частоты), доплеровских и других датчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ МАШИНА С РАБОЧИМ ИНСТРУМЕНТОМ В ВИДЕ ПИЛЬНОГО ПОЛОТНА | 2009 |

|

RU2509636C2 |

| РАБОЧИЙ СТОЛ ДЛЯ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2009 |

|

RU2510313C2 |

| СИСТЕМА ЭКСТРЕННОГО ТОРМОЖЕНИЯ ДЛЯ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2009 |

|

RU2509641C2 |

| ТЕХНОЛОГИЧЕСКАЯ МАШИНА, ПРЕЖДЕ ВСЕГО РУЧНАЯ МАШИНА | 2009 |

|

RU2516430C2 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2501649C2 |

| РЕВЕРСИВНАЯ СИСТЕМА ЭКСТРЕННОГО ТОРМОЖЕНИЯ ДЛЯ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2009 |

|

RU2516419C2 |

| Технологическая машина с емкостной системой предупреждения травмирования | 2014 |

|

RU2644597C2 |

| ТЕХНОЛОГИЧЕСКАЯ МАШИНА С СИСТЕМОЙ ТОРМОЖЕНИЯ | 2009 |

|

RU2516426C2 |

| ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ И НАСТОЛЬНЫЙ КРУГЛОПИЛЬНЫЙ СТАНОК | 2009 |

|

RU2397862C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2007 |

|

RU2459138C2 |

Изобретение относится к технологической машине, прежде всего настольной дисковой пиле с нижним расположением пильного диска и приводом от двигателя. Технологическая машина содержит опору для заготовки и инструмент, вращающийся во время работы и выполненный с расположенной по окружности кольцеобразной областью, удаляющей материал заготовки. Положение инструмента и опоры относительно друг друга в вертикальном направлении, проходящем перпендикулярно опоре, является регулируемым. Инструмент в своем рабочем положении, в котором он действует на заготовку, имеет выступающую над опорой рабочую зону. Во время работы технологической машины регулирование положения инструмента и опоры относительно друг друга в вертикальном направлении осуществляется по сигналам от датчика. Часть рабочей зоны инструмента, выступающая над заготовкой, имеет радиальную высоту, составляющую часть радиальной высоты указанной кольцеобразной области. В результате обеспечивается повышение безопасности за счет предотвращения травм при работе на технологической машине. 5 з.п. ф-лы, 7 ил.

1. Технологическая машина, прежде всего настольная дисковая пила (1) с нижним расположением пильного диска и приводом от двигателя, содержащая опору (4) для заготовки (5) и инструмент (6), вращающийся во время работы и выполненный с расположенной по окружности кольцеобразной областью, удаляющей материал заготовки, причем положение инструмента (6) и опоры (4) относительно друг друга в вертикальном направлении, проходящем перпендикулярно опоре (4), является регулируемым, инструмент (6) в своем рабочем положении, в котором он действует на заготовку (5), имеет выступающую над опорой (4) рабочую зону (13), а во время работы технологической машины регулирование положения инструмента (6) и опоры (4) относительно друг друга в вертикальном направлении осуществляется по сигналам от датчика посредством исполнительного привода в зависимости от высоты заготовки (5) в зоне действия на нее инструмента (6) таким образом, чтобы оно почти соответствовало высоте заготовки (5) в зоне действия на нее инструмента (6), отличающаяся тем, что часть рабочей зоны (13) инструмента, выступающая над заготовкой (5), имеет радиальную высоту, составляющую часть радиальной высоты указанной кольцеобразной области.

2. Технологическая машина по п.1, отличающаяся тем, что кольцеобразная область выполнена в виде зубчатого венца.

3. Технологическая машина по п.1 или 2, отличающаяся тем, что радиальная высота выступающей над заготовкой (5) части рабочей зоны составляет в нижнем пределе около 2 мм, а в верхнем пределе - примерно 10 мм.

4. Технологическая машина по п.1 или 2, отличающаяся тем, что инструмент (6) установлен с возможностью перемещения вдоль направляющей или криволинейной траектории (31), имеющей центр поворота в области опоры (4) для заготовки.

5. Технологическая машина по п.4, отличающаяся тем, что криволинейная траектория (31) отстоит от центра поворота на расстояние по меньшей мере приблизительно соответствующее радиусу (32) инструмента (6), а центр поворота находится по меньшей мере приблизительно в точке (30) касания инструментом (6) заготовки (5).

6. Технологическая машина по п.1, отличающаяся тем, что управление перемещением инструмента (6) в вертикальном направлении осуществляется в зависимости от определяемой датчиком скорости подачи заготовки (5).

| US 2004226424 А1, 18.11.2004 | |||

| ОТРЕЗНОЙ СТАНОК | 1992 |

|

RU2022728C1 |

| Устройство для уравновешивания вращающихся деталей | 1938 |

|

SU54554A1 |

| US 7036411 В1, 02.05.2006. | |||

Авторы

Даты

2014-01-20—Публикация

2008-11-19—Подача