Область техники, к которой относится изобретение

Настоящее изобретение относится к предохранительной системе, в частности к системе экстренного торможения для технологической машины, прежде всего циркулярной пилы, срабатывающей для защиты пользователя технологической машины от травм в опасных ситуациях в течение очень короткого промежутка времени, обычно находящегося в пределах нескольких миллисекунд (как правило, от 1 до 50 мс).

Уровень техники

В настоящее время существует, в основном, три разных подхода к реализации такой предохранительной системы для настольных и форматных циркулярных пил, которая должна предотвращать контакт пользователя с вращающимся пильным полотном и получение им резаных ран, чреватых тяжелыми последствиями.

Предохранительная система одного из американских производителей, продаваемая под названием Saw Stop, представляет собой систему экстренного торможения, обеспечивающую торможение технологической машины за счет непосредственного контакта механизма торможения с пильным полотном, как только опасная ситуация будет обнаружена датчиком соответствующей конструкции. В этом случае в результате срабатывания инициирующего приспособления, выполненного в виде перегорающей при нагреве нити, на зубья вращающегося пильного полотна посредством предварительно сжатой пружины наталкивается установленная с возможностью поворота алюминиевая колодка, которая вызывает заклинивание, тем самым поглощая энергию вращения всех частей технологической машины, вращающихся в ходе процесса пиления. В качестве сопутствующего эффекта при таком одностороннем воздействии на процесс резания осуществляется опускание пильного полотна в пильный стол посредством расположенного в последнем специально сконструированного устройства подвески. Эта система позволяет предотвращать чреватые тяжелыми последствиями телесные повреждения пользователя технологической машины, инициировавшего срабатывание защитного механизма. Недостатком данной конструкции является непосредственный контакт с рабочим инструментом, а именно с режущей кромкой пильного полотна, поскольку выламывание зубьев создает дополнительную опасность для пользователя. Кроме того, для повторного приведения предохранительной системы в состояние готовности требуется замена тормозного узла и пильного полотна, то есть для возобновления работы после срабатывания защитного механизма пользователю необходимо иметь при себе запасные части. Это связано со значительными прямыми и косвенными затратами средств и времени на их приобретение и монтаж. К тому же можно предположить, что все элементы конструкции, вовлеченные в процесс торможения, то есть все вращающиеся части технологической машины, подвергаются во время фазы замедления сильным нагрузкам. Данные о длительной прочности этой системы отсутствуют как в информации, предоставленной производителем, так и в соответствующих публикациях.

Другой подход заключается в использовании предохранительной системы, предусматривающей опускание пильного полотна в пильный стол без запуска процесса торможения. С помощью пиропатрона пильное полотно, главный вал и его опоры выводятся из опасной зоны, что предотвращает получение пользователем тяжелых телесных повреждений. Недостатком предохранительной системы такого типа является необходимость перемещения сравнительно больших масс в форме опускаемых элементов конструкции в пределах узкого временного диапазона, составляющего несколько миллисекунд. Далее, с применением пиропатронов, являющихся в этом защитном механизме безусловно необходимыми, связана дорогостоящая замена расходных частей, что ограничивает возможность немедленного возобновления работы на технологической машине с готовой к срабатыванию предохранительной системой как во временном, так и в организационном плане. Кроме того, по соображениям ограниченности конструктивного объема и очень специфического принципа действия данная предохранительная система применима только в относительно больших стационарных устройствах, например настольных циркулярных пилах, внутри которых она может быть установлена. В небольших же устройствах с ручной подачей рабочего инструмента, например торцовочно-усорезных или панельных пилах, эта система неприменима.

В публикации, состоявшейся в рамках реализуемого с государственной поддержкой (организация VDI/VDE-IT) проекта ″Cut-Stop″ и посвященной предохранительной системе для форматных круглопильных станков, разработанной Институтом технологических машин (IFW) Штутгартского университета, излагается еще один подход, согласно которому остановка главного вала технологической машины, а следовательно, и пильного полотна производится посредством дискового тормозного устройства специального типа, а именно самоусиливающегося клинового тормоза. В данном случае с помощью пиропатрона осуществляется ускорение и последующее вдвигание клина между его неподвижной направляющей в форме модифицированного тормозного суппорта и вращающимся тормозным диском. При соответствующем выборе и комбинировании специфических величин (угла α при вершине клина и параметра µ тормозной накладки) данная конструкция обеспечивает самоторможение, так что с ее помощью и в зависимости от инерционности замедляемых масс можно выполнить требования, предъявляемые к продолжительности процесса торможения. Недостаток этой предохранительной системы заключается в том, что, как описывается в вышеупомянутой публикации, и в данном случае после срабатывания защитного механизма требуется замена всего тормозного узла по причине фрикционного заклинивания пары трения. Время, требуемое для полного восстановления готовности системы, составляет здесь примерно 10-12 минут. Так что и в этом случае возможность немедленного возврата системы в исходное состояние после срабатывания частично ограничена.

Из DE 19536995 А1 известен предохранительный тормоз для подъемников, содержащий устройство, которое при превышении транспортным средством заданного максимального значения скорости осуществляет торможение, а при необходимости и остановку привода, причем интенсивность замедления зависит от скорости движения. Предохранительный тормоз, описанный в DE 19536995 А1, действует, в зависимости от числа оборотов, непосредственно на канатоведущий шкив подъемно-транспортной установки с канатным приводом, обеспечивая ограничение скорости его вращения. Этот предохранительный тормоз, выполненный как центробежный тормоз, дополнительно содержит устройство для увеличения тормозного усилия в зависимости от скорости движения.

Раскрытие изобретения

Исходя из рассмотренного уровня техники, задача настоящего изобретения состоит в создании предохранительной системы технологической машины, прежде всего реверсивной предохранительной системы, имеющей альтернативную конструкцию, срабатывающей в течение нескольких миллисекунд и по меньшей мере частично устраняющей описанные выше проблемы.

Для решения этой задачи в настоящем изобретении предлагается система экстренного торможения, прежде всего реверсивная, т.е. обладающая средствами возврата в исходное состояние после срабатывания, система экстренного торможения, предназначенная для резкого затормаживания вращающегося вала технологической машины и содержащая тормозной барабан и по меньшей мере одну тормозную колодку, которые для торможения вала вводятся в тормозящий контакт друг с другом под действием центробежной силы / центробежного ускорения, обусловленной(-ого) вращением вала. Согласно изобретению после целенаправленного срабатывания системы торможения она снова возвращается, вручную или автоматически, в исходное состояние, так что тормозное устройство снова переходит в состояние готовности, а значит, технологическая машина вновь обеспечивается защитной функцией.

Настоящее изобретение направлено на обеспечение возможности полностью реверсивного возврата в исходное состояние. После произошедшего срабатывания системы торможения это происходит, в идеале, без замены элементов конструкции, чем обеспечивается то преимущество, что могут быть сведены к минимуму или полностью исключены прямые и косвенные затраты, присущие другим типам механизмов срабатывания/возврата в исходное состояние.

Преимущество изобретения заключается в том, что при торможении технологической машины отсутствует непосредственный контакт с рабочим инструментом. Такой контакт неизбежно привел бы к разрушению рабочего инструмента. В предлагаемой в изобретении технологической машине тормозится вал, напрямую или опосредованно приводящий в движение рабочий инструмент. Благодаря этому сам рабочий инструмент остается неповрежденным. Это, в частности, обеспечивает возможность создания реверсивного предохранительного/тормозного устройства.

Кроме того, предлагаемая в изобретении конструкция реализуется на основе электромеханической системы без использования других форм энергии, которые при определенных обстоятельствах могут сделать невозможным полностью реверсивный возврат системы в исходное состояние, и наличие которых означало бы ограничение возможности реверсивного возврата системы в исходное состояние.

После принятия системой решения о возврате системы в исходное состояние, что может осуществляться автоматически на основе данных датчиков электронного устройства управления и/или посредством целенаправленных манипуляций пользователя, желающего заново запустить систему, происходит активация (приведение в действие) средств возврата в исходное состояние, обеспечивающих реверсивный возврат системы торможения в исходное состояние.

В данном случае целесообразно и полезно задать системе торможения определенное время запаздывания, чтобы она могла вернуться или возвращалась в исходное состояние, например, лишь по истечении нескольких минут.

Можно также предусмотреть схему, разрешающую возврат системы торможения в исходное состояние лишь после отключения от сети и последующей повторной активации всей системы и, в частности, технологической машины, в состав которой входит эта система торможения.

В частности, целесообразно и полезно, если перед возвратом тормоза в исходное состояние система торможения находится в определенном состоянии (состоянии торможения). Исходя из такого определенного состояния торможения, можно затем реализовать воспроизводимый, а при известных обстоятельствах - даже автоматизированный возврат системы торможения в исходное состояние.

Для достижения такого определенного состояния с целью возврата системы торможения в исходное состояние эта система в предпочтительном варианте содержит стопорное приспособление с одним или несколькими стопорными элементами. Это стопорное приспособление обеспечивает, после совершенного торможения, надежную и четкую фиксацию тормозных колодок в положении торможения. Система остается в этом геометрически однозначном состоянии вплоть до поступления сигнала на возврат в исходное состояние, который может быть сгенерирован электронным устройством управления системы, либо до выполнения пользователем целенаправленных манипуляций, так что, с одной стороны, обеспечивается щадящий режим для элементов сцепления при выбеге двигателя и, с другой стороны, не происходит непреднамеренного возврата системы в исходное состояние.

Поэтому в одном из предпочтительных вариантов осуществления предлагаемой в изобретении системы экстренного торможения стопорное приспособление может быть деактивировано только после принятия системой решения о повторном запуске системы.

Таким образом, по завершении возврата в исходное состояние возникает возможность повторного срабатывания, чем обеспечивается непрерывная защита пользователя технологической машины.

Параметры возвратного устройства определяются здесь в тесной увязке с параметрами самоусиления пары трения, а следовательно, и с конструктивными параметрами системы торможения. Возвратное устройство может быть реализовано, например, в виде пружинного элемента соответствующих размеров, работающего на растяжение или сжатие.

Устройство блокировки является перемещаемым между положением блокирования, в котором тормозная колодка удерживается на держателе, и положением разблокирования, в котором по меньшей мере одна тормозная колодка освобождается с возможностью ее поворота в направлении тормозного барабана для создания тормозящего контакта.

В случае предлагаемого в изобретении тормозного устройства для приведения в действие тормоза требуется только приложение усилия блокирования или разблокирования, поскольку усилие, необходимое для достижения мощности торможения, создается центробежными силами системы.

Поскольку усилие блокирования или разблокирования явно ниже потребных усилий торможения, деактивация, то есть освобождение системы торможения устройством блокировки, может осуществляться очень быстро. Этим обстоятельством (наряду с малым временем торможения) обеспечивается очень короткий промежуток времени в миллисекундном диапазоне (обычно от 1 до 50 мс, предпочтительном от 1 до 20 мс, в частности 10 мс и менее), в течение которого система торможения может затормозить рабочий инструмент технологической машины.

Устройство блокировки предпочтительно содержит по меньшей мере один запорный элемент, перемещаемый между положением блокирования, в котором он находится в зацеплении по меньшей мере с одной тормозной колодкой, и положением разблокирования, в котором он отсоединен от тормозной колодки. Такой запорный элемент может быть выполнен, например, в виде запорного стержня и т.п.

Возможно выполнение стопорного приспособления, или стопорных элементов, для заданного позиционирования тормозных колодок в положении торможения по меньшей мере на одном запорном элементе.

Устройство блокировки может содержать исполнительный механизм, переводящий это устройство из положения блокирования в положение разблокирования. Этот исполнительный механизм может представлять собой, например, магнит, притягивающий кольцевой якорь, на котором закреплен запорный элемент в форме запорного стержня, чтобы вывести запорный стержень из зацепления с тормозной колодкой и освободить последнюю. Функциональная эффективность применяемого в изобретении исполнительного механизма обеспечивается якорем (в предпочтительном варианте выполненным в виде якорной пластины), притягивающимся в момент срабатывания. Возникающие при этом силы, действующие со всех сторон на пластину, обеспечивают равномерное тяговое усилие без поперечной составляющей, чем предотвращается возможность опрокидывания якорной пластины. Кроме этого, подача питания на исполнительный механизм с последующим притягиванием якоря обеспечивают очень высокое быстродействие системы.

Далее, существует возможность центрального расположения исполнительного механизма относительно системы торможения, при котором обеспечивается прохождение ведущего вала, ведомого вала или оси через центр исполнительного механизма благодаря исполнению последнего в виде цилиндрического электромагнита. Данный вариант следует рассматривать как особенно предпочтительный.

Таким образом, данный исполнительный механизм мог бы также регулировать, например, стопорный элемент.

В альтернативном варианте стопорное приспособление может также приводиться в действие посредством пружинного элемента.

Настоящее изобретение направлено на обеспечение возможности срабатывания системы торможения в течение нескольких миллисекунд с возможностью ее полностью реверсивного возврата в исходное состояние (восстановления эксплуатационной готовности). Таким образом, в предпочтительном варианте система может быть вновь активирована после срабатывания с помощью того же исполнительного механизма. Благодаря этому исключаются прямые и косвенные затраты, присущие устройствам, где используются другие механизмы активации. Этот исполнительный механизм может быть выполнен в соответствии с заданными условиями, определяющими требования к конструктивному объему и длительной прочности, и, следовательно, в идеальном случае не требует технического обслуживания.

В соответствии с вышесказанным настоящее изобретение направлено на то, чтобы реализовать торможение вращающегося вала технологической машины, под которой может подразумеваться, например, настольная циркулярная, торцовочно-усорезная или панельная пила, путем использования имеющейся энергии вращения вала с помощью конструкции самоусиливающейся/самотормозящейся пары трения. Таким способом можно обеспечить торможение в заданном временном диапазоне, составляющем несколько миллисекунд, Предлагаемое в изобретении выполнение тормоза позволяет осуществить торможение рабочего инструмента, напрямую или опосредованно приводимого в движение валом, за очень короткое время, составляющее обычно от 1 до 50 мс, предпочтительно от 1 до 20 мс, в частности 10 мс и менее.

В данном случае должно быть ясно, что собственно запуск процесса торможения, происходящий, например, как реакция на выходной сигнал датчика, обнаружившего опасную для пользователя ситуацию, может осуществляться механическим, электромеханическим, пиротехническим, пневматическим или гидравлическим образом и, в принципе, не связан с какой-либо определенной средой или рабочим телом, но электромеханический запуск является предпочтительным из-за простоты конструкции и очень хороших возможностей реверсирования.

В предпочтительном варианте система экстренного торможения содержит также устройство сцепления, выполненное таким образом, что в состоянии включения оно соединяет затормаживаемый (т.е. подлежащий затормаживанию) вал с трансмиссией, а во время экстренного торможения - автоматически переводится в состояние выключения, в котором затормаживаемый ведомый вал отсоединен от трансмиссии. Такое отсоединение трансмиссии при экстренном торможении обеспечивает исключение трансмиссии (которая может, например, включать в себя ведущий вал и, возможно, несколько ступеней трансмиссии) из собственно процесса торможения, благодаря чему трансмиссия не подвергается действию больших тормозящих моментов, возникающих во время торможения. Этим, во-первых, достигается то преимущество, что исключается возможность повреждения компонентов трансмиссии во время торможения. Во-вторых, отпадает необходимость приведения конструктивных параметров компонентов трансмиссии в соответствие с требованиями, предъявляемыми к процессу торможения, благодаря чему их можно изготавливать с меньшим запасом прочности и за меньшую цену. Кроме того, таким способом обеспечивается эффективное уменьшение момента инерции массы, подвергающейся торможению, поскольку нет необходимости в торможении компонентов трансмиссии. Тем самым можно решающим образом уменьшить нагрузку на систему в фазе торможения. Соответственно этому, при одном и том же силовом воздействии можно существенно сократить время, требуемое для торможения пильного полотна (понятие "пильное полотно" включает в себя "пильный диск"), Конечно, в альтернативном варианте можно также уменьшить силовое воздействие при неизменной продолжительности торможения.

В предпочтительном варианте осуществления изобретения затормаживаемый вал выполнен в виде полого вала, в полости которого расположен ведущий вал трансмиссии. В предпочтительном варианте устройство сцепления образовано выступом, предусмотренным по меньшей мере на одной тормозной колодке и в состоянии включения сцепления проходящим через сквозное отверстие, выполненное в затормаживаемом валу, и входящим в выемку ведущего вала, в результате чего ведущий вал и затормаживаемый вал соединены друг с другом с фиксацией от проворачивания, а в состоянии выключения сцепления выходящим из выемки ведущего вала, в результате чего затормаживаемый вал уже не приводится в движение ведущим валом. Таким способом может быть реализовано отсоединение трансмиссии во время торможения. В предпочтительном варианте выступ с выемкой образуют геометрическое замыкание, чем достигается их надежное сцепление. Для этого можно выполнить, например, выступ дугообразным, а выемку - в форме призмы.

Настоящее изобретение также относится к технологической машине с системой экстренного торможения описанного выше типа, причем технологической машиной предпочтительно является пила, прежде всего циркулярная (дисковая) пила, а точнее настольная циркулярная, торцовочно-усорезная или панельная пила. Предлагаемой в изобретении системой торможения может быть оснащена и другая технологическая машина, в частности, сверлильная или шлифовальная машина.

Вместе с тем, необходимо ясно понимать, что предложенная система торможения применима и в других технологических машинах, в которых по специфическим соображениям требуется обеспечить возможность целенаправленного запуска торможения в заданном промежутке времени, составляющем несколько миллисекунд. В отдельных случаях существует возможность адаптации настоящего изобретения к другой технологической машине.

Краткое описание чертежей

Настоящее изобретение более подробно описывается ниже на примерах его осуществления со ссылкой на приложенные чертежи. В описании, на приложенных чертежах, а также в формуле изобретения многочисленные признаки изобретения приведены в комбинации. Специалист может также рассматривать эти признаки - в частности, содержащиеся в различных примерах осуществления изобретения, - в отдельности и составлять из них другие целесообразные комбинации. На чертежах показано:

на фиг.1 - схематическое изображение (вид спереди) системы экстренного торможения в одном из вариантов осуществления настоящего изобретения, находящейся в состоянии, предшествующем запуску процесса торможения,

на фиг.2 - схематическое изображение (вид спереди) системы экстренного торможения, показанной на фиг.1 и находящейся в состоянии запуска процесса торможения,

на фиг.3 - схематическое изображение (вид в продольном разрезе) системы экстренного торможения, показанной на фиг.1 и 2 и находящейся в состоянии, предшествующем запуску процесса торможения,

на фиг.4 - схематическое изображение (вид в продольном разрезе) системы экстренного торможения, показанной на фиг.1-3 и находящейся в состоянии запуска процесса торможения,

на фиг.5 - схематическое изображение (вид в поперечном разрезе) системы экстренного торможения, показанной на фиг.1-4 и находящейся в состоянии, предшествующем запуску процесса торможения,

на фиг.6 - схематическое изображение (вид в поперечном разрезе) системы экстренного торможения, показанной на фиг.1-5 и находящейся в состоянии запуска процесса торможения,

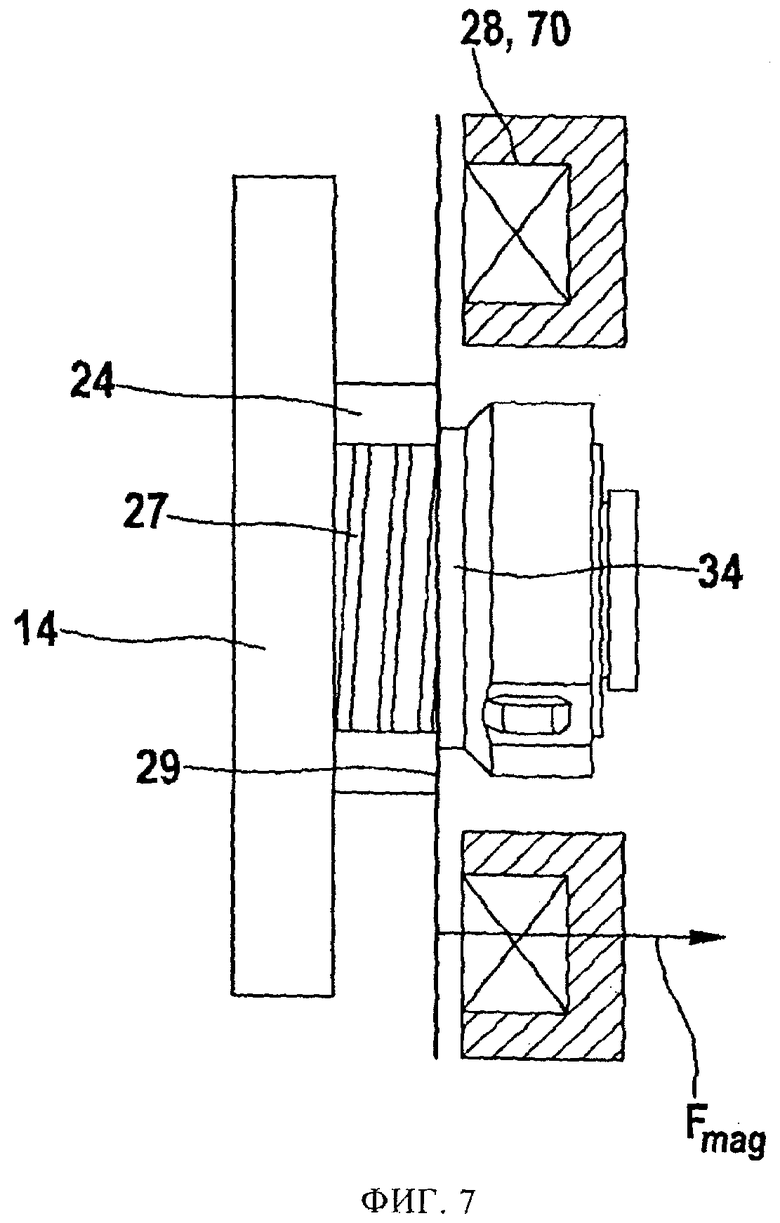

на фиг.7 - схематическое изображение исполнительного механизма предлагаемой в изобретении системы торможения,

на фиг.8 - схематическое изображение предлагаемой в изобретении системы торможения с устройством блокировки, схематически представленным в разрезе,

на фиг.9 - пример выполнения возвратного устройства, используемого в настоящем изобретении, в форме возвратной пружины на тормозной колодке,

на фиг.10 - схематическое изображение, поясняющее конструкцию стопорного приспособления, используемого в настоящем изобретении,

на фиг.11 - вариант выполнения возвратного устройства, управляемого вручную,

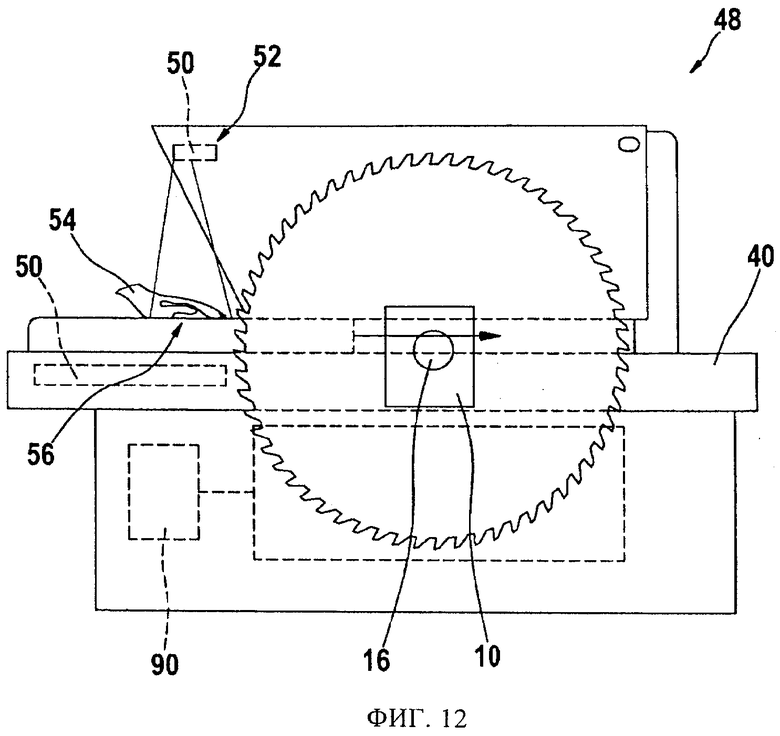

на фиг.12 - пример выполнения предлагаемой в изобретении технологической машины в виде настольной циркулярной пилы (вид сбоку),

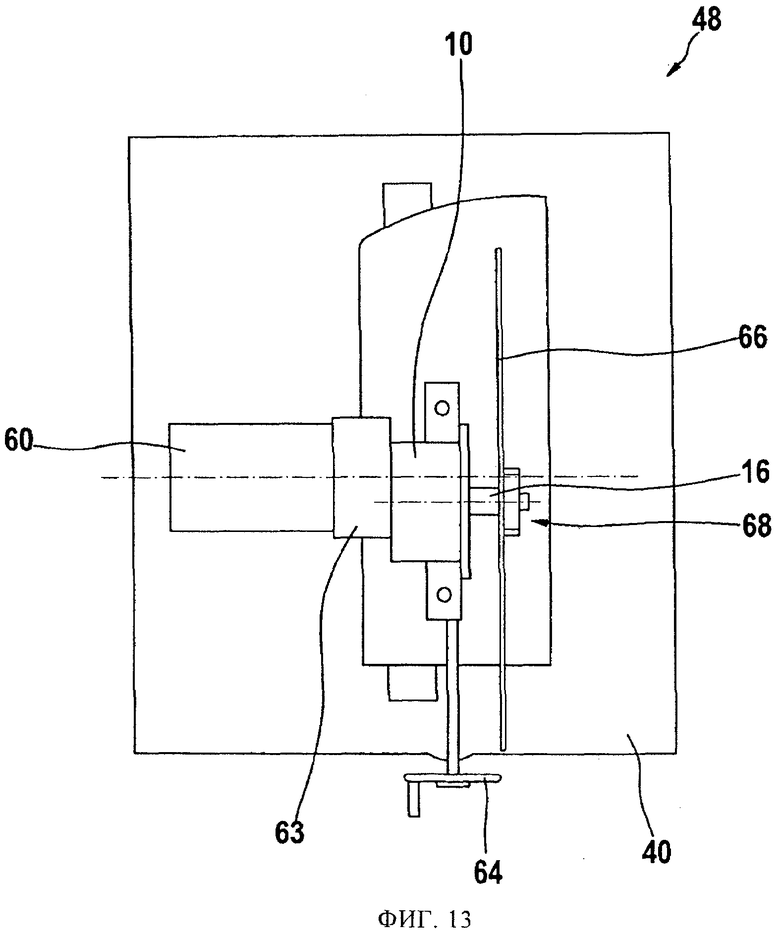

на фиг.13 - альтернативный пример выполнения предлагаемой в изобретении технологической машины в виде настольной циркулярной пилы (вид сверху).

Осуществление изобретения

Фиг.1-8 поясняют принципы конструкции предлагаемой в изобретении системы экстренного торможения.

Фиг.9, 10 и 11 иллюстрируют подробное описание возвратного устройства предлагаемой в изобретении системы торможения.

Фиг.12 и 13 показывают предлагаемую в изобретении технологическую машину в виде настольной циркулярной пилы с предлагаемой в изобретении системой экстренного торможения.

На фиг.1-6 представлены схематические изображения системы экстренного торможения в одном из вариантов осуществления настоящего изобретения, обозначенной в целом позицией 10 и служащей для того, чтобы в случае возникновения опасной ситуации в течение очень короткого промежутка времени, составляющего несколько миллисекунд, привести в неподвижное состояние пильное полотно настольной циркулярной пилы (здесь не показана, см. также фиг.12 и 13).

Система 10 экстренного торможения содержит неподвижный тормозной барабан 12, закрепленный на рамном элементе конструкции пилы, на чертеже не показанном. Этот рамный элемент конструкции должен быть рассчитан таким образом, чтобы он мог выдерживать и воспринимать тормозящие моменты, возникающие во время фазы торможения. Далее, система 10 экстренного торможения содержит держатель 14 тормозных колодок, неподвижно связанный с ведомым валом 16, приводящим в движение пильное полотно, так что он вращается вместе с этим валом в направлении, указанном стрелкой 17. На держателе 14 закреплены две расположенные диаметрально противоположно друг другу тормозные колодки 18, установленные на соответствующих шарнирных пальцах 20 с возможностью поворота вокруг них. На обращенных к тормозному барабану 12 поверхностях тормозных колодок 18 предусмотрены фрикционные накладки 22, которые в процессе торможения системы 10 экстренного торможения вводятся в контакт с неподвижным тормозным барабаном 12, так что фрикционные накладки 22 и тормозной барабан 12 образуют пару трения.

В показанном на фиг.1 состоянии, где процесс торможения еще не запущен, тормозные колодки 18 неподвижно удерживаются на держателе 14 с помощью запорных стержней 24 устройства 26 блокировки, вследствие чего они не имеют возможности поворота вокруг шарнирных пальцев 20. Эти запорные стержни 24 составляют часть устройства 26 блокировки, которое содержит также магнитный исполнительный механизм 28, посредством которого запорные стержни 24 могут перемещаться между положением блокирования, в котором тормозные колодки 18 удерживаются на держателе 14, и положением разблокирования, в котором тормозные колодки 18 освобождаются таким образом, что они совершают поворот вокруг своих шарнирных пальцев 20 в направлении тормозного барабана 12, для создания тормозящего контакта между фрикционными накладками 22 и тормозным барабаном 12.

Как показано на фиг.3, магнитный исполнительный механизм 28 устройства 26 блокировки неподвижно закреплен на ведомом валу 16. В альтернативном варианте магнитный исполнительный механизм 28 может быть также закреплен на неподвижной части корпуса, не показанной на чертеже, и воздействовать на запорные стержни 24 бесконтактным образом. Запорные стержни 24, имеющие возможность возвратно-поступательного движения посредством магнитного исполнительного механизма 28, проходят через сквозные отверстия 30, предусмотренные в держателе 14, и в состоянии, представленном на фиг.1, 3 и 5, где процесс торможения еще не запущен, входят в отверстия 32, предусмотренные в тормозных колодках 18. Таким способом осуществляется фиксация тормозных колодок 18 на держателе 14.

В случае срабатывания системы торможения магнитный исполнительный механизм 28 притягивает кольцевой якорь, на котором закреплены запорные стержни 24, обеспечивая выход последних из держателя 14 на определенное расстояние s и тем самым освобождая тормозные колодки 18 (см. фиг.4 и 8). Под действием центробежной силы / центробежного ускорения, обусловленной(-ого) вращением ведомого вала 16, эти колодки прижимаются к неподвижному тормозному барабану 12, благодаря чему между фрикционными накладками 22 тормозных колодок 18 и тормозным барабаном 12 образуется пара трения, требуемая для торможения ведомого вала 16. Следует отметить, что в качестве альтернативы представленному примеру осуществления изобретения, где запорный стержень 24 совершает возвратно-поступательное движение посредством магнитного исполнительного механизма 28, может быть также реализовано движение запорного стержня в обоих направлениях под действием усилия пружины 27 и т.п. Так, движение запорного стержня 24 в прямом направлении может осуществляться под действием магнитного исполнительного механизма 28, тогда как движение запорного стержня 24 в обратном направлении может осуществляться посредством одного или нескольких пружинных элементов 27, и наоборот (см., например, фиг.7).

Магнитный исполнительный механизм 28, приводимый в действие при необходимости срабатывания системы торможения, представляет собой магнитопровод 70, который состоит из катушки 72 и замыкающего магнитную цепь элемента 74 и который может приводиться в действие (активироваться) в случае необходимости срабатывания системы. Как показано, в частности, на фиг.3 и 7, якорь 29 расположен с определенным зазором относительно исполнительного механизма 28. Этот зазор одновременно определяет величину выступания sL запорного стержня 24 в системе торможения.

Этот якорь 29 может притягиваться магнитопроводом 70 с силой Fmag, вследствие чего запорные стержни 24 системы торможения совершают идентичное движение. В результате система 10 торможения активируется. При этом магнитный исполнительный механизм 28 все время остается неподвижным располагаясь, например, на корпусе и обеспечивая действие силы Fmag.

Следует понимать, что приведение в действие магнитного исполнительного механизма 28 осуществляется посредством выходных сигналов соответствующих датчиков, регистрирующих ситуацию, когда пользователь находится в опасной близости к пильному полотну настольной циркулярной пилы. Такие датчики, обеспечивающие обнаружение, в частности, тканей человека, а также других материалов, могут представлять собой - в качестве примера и не ограничиваясь этим, - радарные датчики, в частности сверхширокополосные радарные датчики и/или оптические датчики, в частности системы, работающие в ближнем инфракрасном диапазоне. Такие датчики применяются в существующих устройствах, поэтому останавливаться на них подробнее в настоящем описании нет необходимости.

На фиг.8 показана компоновка системы 10 торможения, включая устройство 26 блокировки.

Как следует, в частности, из фиг.5 и 6, ведомый вал 16, затормаживаемый с помощью системы 10 экстренного торможения, выполнен в виде полого вала, в полости которого расположен ведущий вал 34, представляющий собой часть трансмиссии, на чертеже не показанной. Для соединения ведомого вала 16 и ведущего вала 34 друг с другом с фиксацией от проворачивания на тормозных колодках 18 выполнены выдающиеся в направлении центра ведомого вала 16 и ведущего вала 34 дугообразные выступы 36, которые проходят через сквозные отверстия 38, предусмотренные в ведомом валу 16, и входят в имеющие форму призмы выемки 40 ведущего вала 34, как это показано на фиг.5. Благодаря вхождению выступов 36, предусмотренных на тормозных колодках 18, в соответствующие выемки 40 ведущего вала 34 последний соединяется с ведомым валом 16 с фиксацией от проворачивания.

При инициировании процесса торможения из состояния, изображенного на фиг.5, после того как запорные стержни 24 будут вытянуты на расстояние s из тормозных колодок 18, происходит поворот тормозных колодок 18 вокруг своих шарнирных пальцев 20 в направлении тормозного барабана 12, так что имеющиеся на тормозных колодках 18 выступы 36 выходят из соответствующих выемок 40 ведущего вала 34, в результате чего происходит разъединение ведущего вала 34 и ведомого вала 16. При таком разъединении трансмиссия не подвергается действию тормозящих моментов, возникающих во время процесса торможения, что позволяет избежать ее повреждения. Кроме того, компоненты трансмиссии можно изготавливать с меньшим запасом прочности, поскольку они не испытывают больших нагрузок при торможении. Так, например, поперечное сечение ведущего вала 34, связанного с двигателем, может быть меньше по сравнению с тем случаем, когда не предусмотрено устройство для отсоединения трансмиссии. Решающее значение, однако, имеет вытекающее отсюда преимущество, что сводится к минимуму количество компонентов, подвергающихся торможению. Это оказывает положительное влияние на систему применительно к ее нагрузке во время фазы торможения, как это уже описывалось выше.

В зависимости от геометрических размеров конструкции системы торможения определяется ее коэффициент усиления С*, причем для предлагаемой конструкции он находится в пределах диапазона самоусиления/самоторможения системы. В данном случае самоусиления/самоторможения системы для образования пары трения требуется лишь короткий импульс, поскольку тормозные колодки 18 прижимаются к тормозному барабану 12 вследствие возникающего равновесия сил.

Далее, коэффициент усиления определяется следующим образом:

Если коэффициент С* положителен, то силы действуют в принятом на чертеже направлении. При этом сила трения FR равна силе прижима FSP, увеличенной на коэффициент С*. При µ=tanα равенство для С* определяет полюс функции, и значение этого коэффициента усиления стремится к бесконечности. В этой точке система находится практически в состоянии неустойчивого равновесия. При выборе параметра tanα<µ коэффициент усиления С* отрицателен. Это теоретически означает изменение направления действия силы прижима FSP на обратное, что должно было бы произойти для сохранения равновесия сил. В действительности же данный случай характеризует особое состояние самоусиливающейся системы. При этом на фрикционные накладки тормозных колодок оказывается дополнительное усилие прижима к поверхности контакта, обусловленное результирующей силой трения F, Из-за происходящего таким образом устойчивого обоюдного увеличения силы трения и нормальной силы в идеальном случае через короткий промежуток времени возникает трение сцепления внутри пары трения. Следствием этого является блокирование всей системы. В этой связи обычно говорят о самоторможении. Преимущество в данном случае обеспечивается возникновением сил, превышающих силы, действующие на тормозные колодки вследствие центробежных эффектов.

В зависимости от относительных коэффициентов трения µ элементов, составляющих пару трения, определяются углы α, обозначающие области, в которых возникает самоусиление, или самоторможение. При этом может оказаться предпочтительным придать неоднородный характер фрикционному покрытию по меньшей мере одного из элементов, составляющих пару трения, или тормозную пару.

Реализация двустороннего приложения тангенциального фрикционного усилия пары трения обеспечивает щадящую эксплуатацию имеющихся подшипников качения, конструкцию которых для обеспечения выносливости всей системы не требуется перерабатывать или даже рассчитывать заново, что привнесло бы в систему повышенную инерционность.

Описанная здесь конструкция позволяет, кроме того, избежать наличия вращающихся деталей по внешнему периметру тормозного узла, благодаря чему может быть реализована замкнутая система с компактной компоновкой, легко размещаемая в соответствующем корпусе, что обеспечивает дополнительные преимущества в отношении принятия специальных мер безопасности при обращении с технологическими машинами.

Подробное описание возможной конструкции устройства, или средств, возврата необходимо выполнить на специальном примере осуществления, который, однако, не является единственно возможной формой выполнения системы.

Для обеспечения повторного вхождения выступов тормозных колодок 18 в выемки 40 ведущего вала 34 предусмотрены возвратные пружины 76, показанные на фиг.9 и представляющие собой элементы возвратного устройства 75. Эти возвратные пружины 76 могут быть выполнены как пружины растяжения или сжатия. С помощью этих пружинных элементов 76 обе тормозные колодки 18 могут перемещаться - после выполненного торможения, - обратно в направлении ведущего вала 34 независимо от положения ведомого вала 16. На одном конце 77 пружин эти возвратные средства 76 связаны с держателем тормозных колодок 14. Таким образом, возвратное устройство создает силу реакции, действующую на тормозные колодки в направлении стрелки 86. При этом сила пружины меньше центробежной силы, инициирующей торможение и действующей в противоположном направлении, так что влиянием средства возврата 76 на время срабатывания тормоза можно пренебречь.

Следует, однако, заметить, что из-за отсоединения двигателя ведущий вал 34 продолжает вращение, хотя пара трения уже затормозила ведомый вал 16 вплоть до неподвижного состояния. Поэтому без применения специальных конструктивных элементов существовала бы опасность возникновения ″скрежета в сцеплении″, приводящего к преждевременному износу структурных элементов во время выбега двигателя. Это предотвращается посредством изображенного на фиг.10 стопорного приспособления, стопорный элемент которого, выполненный в виде носика 80 и представляющий собой функциональный элемент запорного стержня 24, входит в зацепление с вырезом 82 на тормозной колодке 18, удерживая последнюю в положении торможения. Система остается в этом геометрически однозначном состоянии вплоть до поступления сигнала на возврат в исходное состояние, который может быть сгенерирован электронным устройством управления 90 системы (см., например, фиг.12), либо до выполнения пользователем целенаправленных манипуляций, так что, с одной стороны, обеспечивается щадящий режим для элементов сцепления при выбеге двигателя и, с другой стороны, не происходит непреднамеренного возврата системы в исходное состояние.

Если целенаправленный возврат предохранительной системы в исходное состояние должен осуществляться пользователем в соответствии с нормативными требованиями, то может оказаться целесообразным полностью механическое исполнение возвратного устройства 75, при котором возврат системы в состояние готовности возможен только в результате целенаправленных манипуляций пользователя.

Подходящее для этого и управляемое вручную возвратное устройство 75 изображено на фиг.11. При перемещении пользователем возвратного рычага 86 это движение передается, посредством разъединяющей вилки 88, на якорную пластину 29 системы разъединения. При этом возвратный рычаг может двигаться, например, относительно центра поворота 52 в точке крепления на корпусе 54. В результате происходит повторное притягивание запорных стержней 24 и освобождение их стопорными элементами 80 тормозных колодок 18.

Таким образом, сила реакции витой изгибной пружины 76 может вызвать перемещение тормозных колодок 18 в направлении ведущего вала 34, в результате чего вновь образуется геометрическое замыкание между ведущей и ведомой частями системы. Следовательно, подпружиненные запорные стержни 24 снова входят в отверстия 84 тормозных колодок 18, и система переходит в состояние готовности. Само собой разумеется, что эта реакция может быть также вызвана электронным устройством управления, в результате чего после совершенного торможения происходит автоматизированный возврат в исходное состояние.

На фиг.12 и 13 показаны примеры выполнения предлагаемой в изобретении технологической машины с системой 10 экстренного торможения и сенсорной системой 52 для обнаружения присутствия какого-либо материала, в частности ткани, например кожных покровов руки человека. Изображенная на фиг.12 (в виде сбоку) циркулярная пила 48 представляет собой настольную циркулярную пилу и содержит устройство 52 обнаружения, предусмотренное для обнаружения присутствия какого-либо материала 54, в частности, например, ткани, в рабочей зоне 56 технологической машины. Устройство 52 обнаружения содержит по меньшей мере один датчик 50, который может быть установлен в плоскости, находящейся над рабочей зоной технологической машины, как это показано на фиг.12. В альтернативном варианте датчик 50 устройства 52 может быть также вмонтирован непосредственно в рабочий стол 40. Обе эти возможности могут быть реализованы как порознь, так и одновременно, как это показано, например, на фиг.12. Устройство 52 для обнаружения, в частности, тканей человека, а также других материалов, может содержать - в качестве примера и не ограничиваясь этим, - радарные датчики, в частности сверхширокополосные радарные датчики и/или оптические датчики, в частности системы, работающие в ближнем инфракрасном диапазоне.

При обнаружении, например, руки 54 в опасной зоне непосредственно перед пильным полотном технологической машины генерируется сигнал активации, выводящий из зацепления запорные стержни 24 тормозных колодок 18, в результате чего последние перемещаются, как подробно описано выше, под действием центробежной силы к тормозному барабану 12 и запускается процесс торможения.

На фиг.13 показан (в виде сверху) пример осуществления настольной циркулярной пилы 48. Двигатель 60 приводит, через передаточный механизм 63, в движение рабочий инструмент, который в примере осуществления, показанном на фиг.13, представляет собой пильное полотно 66. Это пильное полотно 66 крепится на ведомом валу 16 посредством зажимного приспособления 68, При этом система 10 экстренного торможения в предпочтительном варианте располагается между передаточным механизмом 63 и валом 16, благодаря чему обеспечивается возможность отсоединения вала 16 от передаточного механизма 63 в случае активации. Тем самым исключается перегрузка ступени трансмиссии при экстренном торможении. Затем осуществляется последовательное отсоединение ступени трансмиссии и вала двигателя друг от друга.

Хотя в описанном выше примере осуществления изобретения в качестве технологической машины выбрана настольная циркулярная пила, следует иметь в виду, что принцип настоящего изобретения применим и в других технологических машинах.

Наконец, следует понимать, что описанный выше вариант выполнения предлагаемой в изобретении системы экстренного торможения никоим образом не является ограничивающим. Напротив, возможны модификации и изменения без выхода за рамки объема правовой охраны настоящего изобретения, который определяется прилагаемой формулой изобретения.

Изобретение относится к системе (10) экстренного торможения для технологической машины, которая предназначена для резкого затормаживания вращающегося вала (16) машины и содержит по меньшей мере один тормозной барабан (12) и по меньшей мере одну тормозную колодку (18), которые для торможения вала (16) вводятся в тормозящий контакт друг с другом под действием центробежной силы, обусловленной вращением вала (16). Кроме того, система (10) содержит по меньшей мере одно возвратное устройство (75), которое после совершенного торможения обеспечивает перемещение тормозных колодок (18) в направлении их исходного положения. Обеспечивается торможение технологической машины без непосредственного контакта с рабочим инструментом. 2 н. и 12 з.п. ф-лы, 13 ил.

1. Система (10) экстренного торможения для технологической машины, предназначенная для резкого затормаживания вращающегося вала (16) и содержащая по меньшей мере один тормозной барабан (12) и по меньшей мере одну тормозную колодку (18), которые для торможения вала (16) вводятся в тормозящий контакт друг с другом под действием центробежной силы, обусловленной вращением вала (16), отличающаяся тем, что она содержит по меньшей мере одно возвратное устройство (75), которое после совершенного торможения обеспечивает перемещение тормозных колодок (18) в направлении их исходного положения.

2. Система (10) по п.1, отличающаяся тем, что возвратные средства (76) возвратного устройства (75) выполнены на тормозных колодках (18).

3. Система (10) по п.1, отличающаяся тем, что возвратные средства (76) возвратного устройства (75) выполнены на тормозном барабане (12).

4. Система (10) по п.1, отличающаяся тем, что возвратные средства (76) являются активируемыми для возврата системы торможения в исходное состояние после принятия системой решения о повторном запуске системы.

5. Система (10) по п.1, отличающаяся тем, что она содержит по меньшей мере одно стопорное приспособление, которое после совершенного торможения обеспечивает фиксацию тормозных колодок (18) в определенном положении торможения.

6. Система (10) по п.5, отличающаяся тем, что стопорное приспособление содержит по меньшей мере один стопорный элемент (80), который в положении торможения по меньшей мере одной тормозной колодки (18) входит с последней в зацепление.

7. Система (10) по п.5, отличающаяся тем, что стопорное приспособление или по меньшей мере один стопорный элемент (80) расположены по меньшей мере на одном запорном элементе (24) устройства (26) блокировки тормозных колодок (18).

8. Система (10) по п.5, отличающаяся тем, что стопорное приспособление деактивируется после принятия системой решения о повторном запуске системы.

9. Система (10) по одному из пп.1-8, отличающаяся тем, что возвратные средства (76) возвратного устройства (75) приводятся в действие автоматически.

10. Система (10) экстренного торможения по одному из пп.1-8, отличающаяся тем, что возвратное устройство (75) содержит по меньшей мере один упругий пружинный элемент (76).

11. Система (10) экстренного торможения по п.10, отличающаяся тем, что сила упругости пружинного элемента (76) меньше центробежной силы, инициирующей торможение.

12. Система (10) экстренного торможения по одному из пп.1-8, отличающаяся тем, что возвратные средства (86, 88) приводятся в действие вручную.

13. Технологическая машина с системой (10) экстренного торможения по одному из предыдущих пунктов.

14. Технологическая машина по п.13, отличающаяся тем, что она представляет собой пилу, предпочтительно циркулярную пилу и прежде всего настольную циркулярную пилу (48).

| DE 19536995 A1, 10.04.1997 | |||

| US 5105925 A1, 21.04.1992 | |||

| Центробежный тормоз | 1972 |

|

SU474498A1 |

| US 4531617 А, 30.07.1985 | |||

Авторы

Даты

2014-05-20—Публикация

2009-03-31—Подача