Изобретение относится к способам изготовления датчиков давления. Изобретение может быть использовано в микро- и наноэлектронике для изготовлении систем для измерения давления окружающей среды.

В настоящее время известно техническое решение «Carbon nanotube temperature and pressure sensors» по заявке США на изобретение №2011/0051775 (МПК G01L 9/00, G01K 7/02, опубликовано 03.03.2011 г.). В изобретении описан способ изготовления датчика давления, соде ржащего массив углеродных нанотрубок. Способ изготовления датчика включает осаждение из суспензии на поверхность подложки слоя углеродных нанотрубок (УНТ), формирование электрической разводки, формирование над слоем углеродных нанотрубок гибкой мембраны, деформирующейся при оказании давления на поверхность массива. Недостатком данного технического решения являются ограниченные минимальные размеры функционального элемента из углеродных нанотрубок в виду использования способа изготовления слоя углеродных нанотрубок методом осаждения из суспензии, соответственно, невысокая чувствительность датчика; отсутствие защиты от экстремальных механических воздействий на массив углеродных нанотрубок.

Наиболее близким по совокупности существенных признаков (прототипом) изобретения является способ изготовления датчика давления, описанный в диссертации Kun Guo «Synthesis and Applications of Carbon Nanotubes in Nano-Electro-Mechanical System» (The University of Toledo, August 2008). В данной работе описан способ изготовления датчика давления на основе вертикально ориентированных массивов углеродных нанорубок. Согласно данной публикации, для формирования функционального элемента датчика давления изготавливается мембрана из нитрида кремния, на поверхность мембраны наносят каталитический слой кобальта для роста углеродных нанотрубок, выращивают массив углеродных нанотрубок методом химического газофазного осаждения в потоке метана при температуре 600°C, формируют электрические контакты к массиву УНТ из золота и закрепляют полученную структуру на стеклянной подложке.

Недостатками данного технического решения являются: невысокая чувствительность датчика давления из-за использования мембраны, жесткость которой определяет чувствительность датчика давления; зависимость точности измерений от состояния окружающей среды, т.к. при изменении состояния рабочей среды, например при увеличении влажности, из-за высокой сорбционной способности массива углеродных нанотрубок изменяются электрофизические характеристики массива углеродных нанотрубок в виду того, что существует непосредственный контакт массива углеродных нанотрубок с рабочей средой; отмечается ограниченная сфера использования датчика давления в виду отсутствия защиты от экстремальных механических воздействий на массив углеродных нанотрубок.

Задачей настоящего изобретения является разработка способа изготовления датчика давления на основе массивов углеродных нанотрубок с высокой степенью надежности работы датчика.

Технический результат заключается в обеспечении повышенной надежности функционирования чувствительного элемента датчика давления, повышенной чувствительности датчика давления, достижении стабильности функционирования датчика вне зависимости от изменений параметров рабочей среды.

Для достижения вышеуказанного технического результата способ изготовления датчика давления, содержащего углеродные нанотрубки, включает: нанесение первого диэлектрического слоя на поверхность подложки, формирование электрической разводки, формирование второго диэлектрического слоя, формирование области роста массива углеродных нанотрубок в виде углубления в подложке литографией, формирование буферного слоя, формирование над буферным слоем функционального слоя, содержащего катализатор роста углеродных нанотрубок, удаление маски резиста, нанесенной в процессе фотолитографии, проведение синтеза углеродных нанотрубок с плазменной стимуляцией процесса роста углеродных нанотрубок.

От прототипа датчик отличается тем, что фотолитографией формируют область роста массива углеродных нанотрубок в виде углубления в подложке, проводят формирование буферного слоя и формирование над буферным слоем функционального слоя, содержащего катализатор роста углеродных нанотрубок.

Формирование углубления на подложке, последующее формирование в углублении функционального слоя, содержащего содержащего катализатор роста углеродных нанотрубок, и последующее проведение синтеза углеродных нанотрубок, обеспечивают размещение массива углеродных нанотрубок в углублении подложки. Таким образом, формируется датчик давления с чувствительным элементом, размещенным в полузакрытой полости, что обеспечивает надежную защиту его от механических повреждений. Формирование электрической разводки между диэлектрическими слоями, последовательно сформированными на подложке, обеспечивает надежный контакт.

В частных случаях выполнения изобретения проведение синтеза углеродных нанотрубок осуществляют путем введения подложки в объем рабочей камеры и помещения ее на поверхность нагретого рабочего стола, подачу газа-носителя, введение в нагретый реактор углеродсодержащего газа, стабилизацию давления, поджиг плазмы.

В частных случаях выполнения изобретения в качестве газа-носителя используют аргон и/или аммиак, и/или водород, и/или гелий, и/или азот.

В частных случаях выполнения изобретения в качестве углеродсодержащего газа используют метан и/или этилен, и/или ацетилен, и/или окись углерода.

В частных случаях выполнения изобретения давление в рабочей камере задается в диапазоне от 50 Па до 700 Па.

В частных случаях выполнения изобретения температура рабочего стола задается в диапазоне от 400°C до 800°C.

В частных случаях выполнения изобретения для поджига плазмы в рабочую камеру подается от генератора электромагнитное излучение с частотой 13,56 МГц и мощностью в диапазоне от 10 Вт до 200 Вт.

В частных случаях выполнения изобретения углубление в подложке выполняют в виде меандра или прямоугольника или овала.

В частных случаях выполнения изобретения электрическую разводку выполняют из титана, и/или молибдена, и/или золота, и/или платины, и/или алюминия, и/или меди, и/или хрома, и/или легированного поликремния толщиной от 0,1 мкм до 5 мкм.

В частных случаях выполнения изобретения используют подложку из кварца, и/или кремния, и/или оксида кремния, и/или оксида алюминия, и/или нитрида кремния.

В частных случаях выполнения изобретения первый и/или второй диэлектрический слой выполняют из оксида кремния, оксида алюминия, нитрида кремния, поликремния или их композиции толщиной от 10 нм до 5 мкм.

В частных случаях выполнения изобретения углубление в подложке выполняют глубиной от 0,5 мкм до 100 мкм.

В частных случаях выполнения изобретения буферный слой выполняют из алюминия, и/или оксида алюминия, и/или оксида кремния толщиной от 1 нм до 200 нм.

В частных случаях выполнения изобретения функциональный слой, содержащий катализатор роста углеродных нанотрубок, содержит железо или кобальт или никель или их сплавы.

В частных случаях выполнения изобретения дополнительно формируют верхний герметизирующий слой, по меньшей мере, над массивом углеродных нанотрубок.

Верхний слой, расположенный, по меньшей мере, над массивом углеродных нанотрубок, герметизирует массив углеродных нанотрубок, что позволяет исключить влияние рабочей среды на электрофизические свойства углеродных нанотрубок.

В частных случаях выполнения изобретения верхний герметизирующий слой выполняют из оксида кремния, и/или оксида алюминия, и/или нитрида кремния, и/или поликремния толщиной от 0,5 мкм до 200 мкм.

В частных случаях выполнения изобретения верхний слой соединяют с поверхностью методом сращивания.

В частных случаях выполнения изобретения верхний слой формируют методом осаждения.

Совокупность признаков, характеризующих изобретение, позволяет изготовить датчик давления с повышенной надежностью функционирования и повышенной чувствительностью датчика давления.

Изобретение поясняется чертежами, где

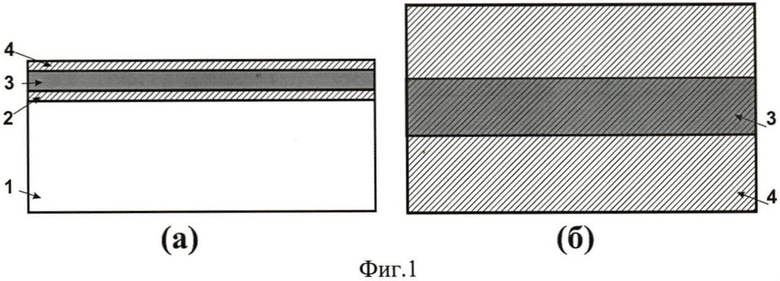

на фиг.1 - подложка с первым диэлектрическим слоем, сформированной электрической разводкой и вторым диэлектрическим слоем: а) - вид спереди, разрез; б) - вид сверху,

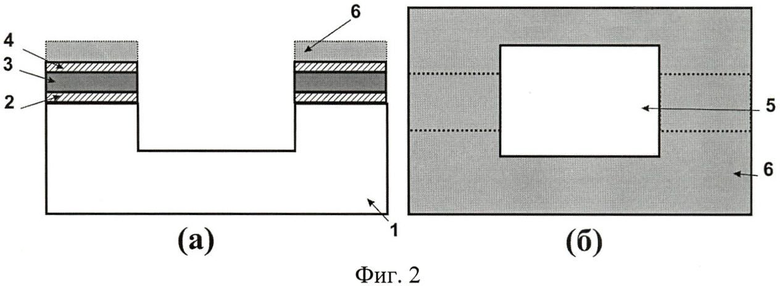

на фиг.2 - формирование области роста массива углеродных нанотрубок в виде углубления в подложке фотолитографией: а) - вид спереди, разрез; б) - вид сверху,

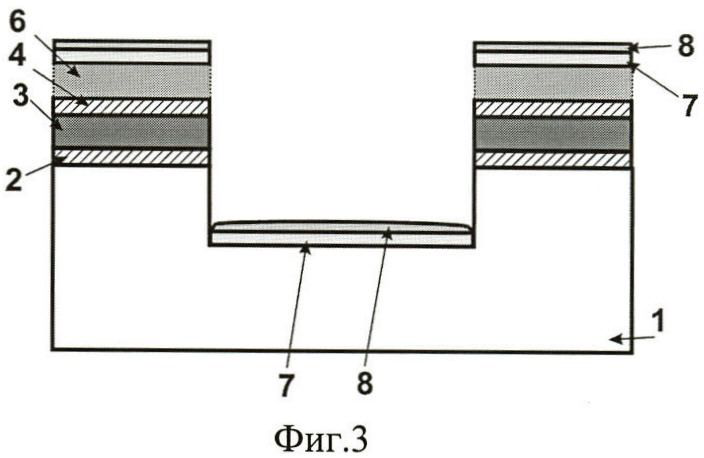

на фиг.3 - формирование буферного слоя, формирование над буферным слоем функционального слоя, содержащего активатор распада металлорганического соединения,

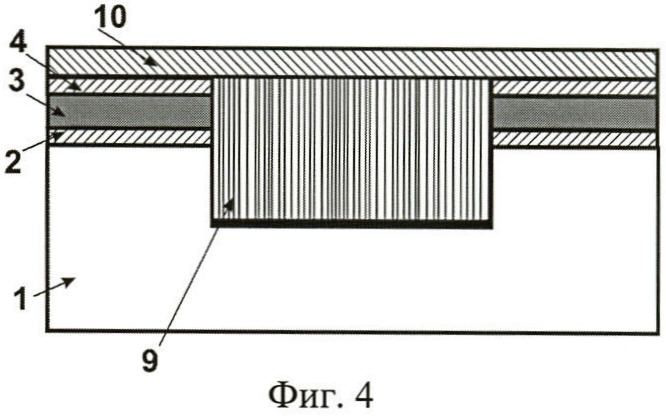

на фиг.4 - схема сформированного датчика давления.

Способ изготовления датчика давления, содержащего углеродные нанотрубки, включает: нанесение на поверхность подложки 1 первого диэлектрического слоя 2, формирование электрической разводки 3, формирование второго диэлектрического слоя 4 (фиг.1). Формирование области роста массива углеродных нанотрубок в виде углубления 5 (фиг.2) в подложке 1 проводят фотолитографией следующим образом: изделие покрывают маской фоторезиста 6, производят сушку фоторезиста, экспонирование фоторезиста излучением через фотошаблон в виде меандра или прямоугольника или овала, проявление скрытого изображения путем удаления фоторезиста с облученного участка, дубление, травление облученного участка с образованием углубления 5 в подложке 1 глубиной от 0,5 мкм до 100 мкм. Далее проводят формирование буферного слоя 7 и формирование над буферным слоем 7 функционального слоя 8 (фиг.3), содержащего содержащий катализатор роста углеродных нанотрубок. Буферный слой 7 выполняют из алюминия и/или оксида алюминия, и/или оксида кремния толщиной от 1 нм до 200 нм. Затем проводят удаление маски фоторезиста 6, нанесенной в процессе фотолитографии, при этом удаляются буферный слой 7 и функциональный слой 8 со всей поверхности, за исключением области углубления 5. Далее проводят синтез углеродных нанотрубок 9. Проведение синтеза углеродных нанотрубок осуществляют путем введения подложки в объем рабочей камеры и помещения ее на поверхность нагретого рабочего стола, подачу газа-носителя, введение в нагретый реактор углеродсодержащего газа, стабилизацию давления, поджиг плазмы. В качестве газа-носителя используют аргон и/или аммиак, и/или водород, и/или гелий, и/или азот. В качестве углеродсодержащего газа используют метан, и/или этилен, и/или ацетилен, и/или окись углерода.

Для проведения синтеза может быть использована установка «Plasmalab System 100» фирмы «Oxford Instruments». Для этого образцы со сформированной структурой размещают на держателе образцов в загрузочной камере, производится откачка загрузочной камеры, затем с помощью загрузочного устройства образцы вводятся в рабочую камеру и помещаются на поверхность рабочего стола, нагретого до температуры от 400 до 800°C. Производится откачка рабочей камеры до давления ниже 7,5×10-3 Па. После чего через рабочую камеру обеспечивается проток газа-носителя (5÷500 см3/мин) и углеродсодержащего газа со скоростью подачи 10÷100 см3/мин. Непосредственно перед проведением синтеза стабилизируют давление до требуемого значения (50-700 Па) в объеме рабочей камеры с помощью системы контроля и регулирования давления в камере. Производят поджиг высокочастотной плазмы при помощи генератора работающего на частоте 13,56 МГц с подачей заданной мощности электромагнитного излучения (10÷200 Вт). По окончании процесса синтеза УНТ прекращается подача электромагнитного излучения от генератора, затем прекращается подача газа-носителя и углеродсодержащего газа, происходит откачка рабочей камеры до давления ниже 7,5×10-3 Па, после чего образцы извлекаются с помощью загрузочного устройства в загрузочную камеру, откуда их можно извлечь для дальнейшего использования.

В процессе синтеза углеродных нанотрубок функциональный слой 7, содержащий катализатор роста углеродных нанотрубок расходуется. В последующем может быть сформирован верхний герметизирующий слой 10, по меньшей мере, над массивом углеродных нанотрубок 9. Верхний герметизирующий слой 10 выполняют из оксида кремния, и/или оксида алюминия, и/или нитрида кремния, и/или поликремния толщиной от 0,5 мкм до 200 мкм. Верхний слой 10 соединяют с поверхностью методом сращивания или формируют методом осаждения (фиг.4).

Пример

Для формирования датчика давления на подложку из кремния осажден первый диэлектрический слой из нитрида кремния толщиной 50 нм. Для формирования электрической разводки 3 осажден слой титана толщиной 200 нм и литографией сформирован топологический рисунок электрической разводки. Далее в качестве второго диэлектрического слоя сформирован методом осаждения слой нитрида кремния толщиной 100 нм. На второй диэлектрический слой осажден слой фоторезиста толщиной 1,5 мкм. Затем методом литографии сформировано углубление 7 в подложке 1 глубиной 5 мкм. Далее наносится буферный слой из нитрида титана толщиной 20 нм, поверх которого осажден слой, содержащий катализатор для роста углеродных нанотрубок - слой никеля толщиной 5 нм. После чего был удален фоторезист.

Далее образцы со сформированной структурой размещают на держателе образцов в загрузочной камере, производится откачка загрузочной камеры, затем с помощью загрузочного устройства образцы вводятся в рабочую камеру и помещаются на поверхность рабочего стола, нагретого до температуры 680°C. Производится откачка рабочей камеры до давления 5×10-4 Па. После чего через рабочую камеру обеспечивается проток аргона со скоростью подачи 100 см3/мин и этилена со скоростью подачи 25 см3/мин. Непосредственно перед проведением синтеза стабилизируют давление до 150 Па в объеме рабочей камеры с помощью системы контроля и регулирования давления в камере. Производят поджиг высокочастотной плазмы с подачей электромагнитного излучения мощностью 100 Вт от генератора. По окончании процесса синтеза УНТ прекращается подача электромагнитного излучения от генератора, затем прекращается подача аргона и этилена, происходит откачка рабочей камеры до давления 5×10-4 Па, после чего образцы извлекаются. После синтеза массива углеродных нанотрубок было проведено осаждение верхнего слоя из оксида кремния толщиной 1,5 мкм.

Таким образом, сформирован датчик давления, в котором массив углеродных нанотрубок защищен от механических воздействий с пяти сторон: со стороны дна подложкой, с боковых сторон подложкой, а также двумя диэлектрическими слоями по верхнему краю. Сверху массив углеродных нанотрубок закрыт верхним слоем, что обеспечивает его герметизацию и защиту от внешней среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ОПТИЧЕСКОГО ДАТЧИКА | 2014 |

|

RU2576353C1 |

| Способ изготовления радиоприёмного устройства | 2017 |

|

RU2657174C1 |

| Способ изготовления электрода суперконденсатора | 2017 |

|

RU2660819C1 |

| Электрод суперконденсатора | 2017 |

|

RU2670281C1 |

| Способ формирования эмитирующей поверхности автоэмиссионных катодов | 2017 |

|

RU2645153C1 |

| Радиоприёмное устройство | 2017 |

|

RU2662908C1 |

| Полевой эмиссионный элемент и способ его изготовления | 2017 |

|

RU2656150C1 |

| Способ изготовления полевого эмиссионного элемента | 2018 |

|

RU2678192C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭМИТИРУЮЩЕЙ ПОВЕРХНОСТИ АВТОЭМИССИОННЫХ КАТОДОВ | 2022 |

|

RU2800233C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЕЛЕКТИВНОГО ДАТЧИКА ГАЗОВ НА ОСНОВЕ СИСТЕМЫ ОСЦИЛЛИРУЮЩИХ УГЛЕРОДНЫХ НАНОТРУБОК | 2006 |

|

RU2314252C1 |

Изобретение относится к способам изготовления датчиков давления и может быть использовано в микро- и наноэлектронике для изготовлении систем для измерения давления окружающей среды. Способ изготовления датчика давления включает нанесение первого диэлектрического слоя на поверхность подложки, формирование электрической разводки, нанесение второго диэлектрического слоя, формирование области роста массива углеродных нанотрубок в виде углубления в подложке с использованием литографии, формирование буферного слоя, формирование над буферным слоем функционального слоя, содержащего катализатор роста углеродных нанотрубок, удаление маски резиста, нанесенной в процессе литографии, проведение синтеза углеродных нанотрубок с плазменной стимуляцией процесса роста углеродных нанотрубок. В последующем может быть сформирован верхний герметизирующий слой, по меньшей мере, над массивом углеродных нанотрубок. Техническим результатом является повышение надежности функционирования чувствительного элемента датчика давления, повышение чувствительности датчика давления, достижение стабильности функционирования датчика вне зависимости от изменений параметров рабочей среды. 17 з.п. ф-лы, 4 ил.

1. Способ изготовления датчика давления, содержащего углеродные нанотрубки, включающий: нанесение первого диэлектрического слоя на поверхность подложки, формирование электрической разводки, нанесение второго диэлектрического слоя, формирование области роста массива углеродных нанотрубок в виде углубления в подложке с использованием литографии, формирование буферного слоя, формирование над буферным слоем функционального слоя, содержащего катализатор роста углеродных нанотрубок, удаление маски резиста, нанесенной в процессе литографии, проведение синтеза углеродных нанотрубок с плазменной стимуляцией процесса роста углеродных нанотрубок.

2. Способ по п.1, отличающийся тем, что проведение синтеза углеродных нанотрубок осуществляют путем введения подложки в объем рабочей камеры и помещения ее на поверхность нагретого рабочего стола, подачу газа-носителя, введение в нагретый реактор углеродсодержащего газа, стабилизацию давления, поджиг плазмы.

3. Способ по п.2, отличающийся тем, что в качестве газа-носителя используют аргон и/или аммиак, и/или водород, и/или гелий, и/или азот.

4. Способ по п.2, отличающийся тем, что в качестве углеродсодержащего газа используют метан и/или этилен, и/или ацетилен, и/или окись углерода.

5. Способ по п.2, отличающийся тем, что давление в рабочей камере задается в диапазоне от 50 Па до 700 Па.

6. Способ по п.2, отличающийся тем, что температура рабочего стола задается в диапазоне от 400°C до 800°C.

7. Способ по п.2, отличающийся тем, что для поджига плазмы в рабочую камеру подается от генератора электромагнитное излучение с частотой 13,56 МГц и мощностью в диапазоне от 10 Вт до 200 Вт.

8. Способ по п.1, отличающийся тем, что углубление в подложке выполняют в виде меандра или прямоугольника, или овала.

9. Способ по п.1, отличающийся тем, что электрическую разводку выполняют из титана и/или молибдена, и/или золота, и/или платины, и/или алюминия, и/или меди, и/или хрома, и/или легированного поликремния толщиной от 0,1 мкм до 5 мкм.

10. Способ по п.1, отличающийся тем, что используют подложку из кварца и/или кремния, и/или оксида кремния, и/или оксида алюминия, и/или нитрида кремния.

11. Способ по п.1, отличающийся тем, что первый и/или второй диэлектрический слой выполняют из оксида кремния, оксида алюминия, нитрида кремния, поликремния или их композиции толщиной от 10 нм до 5 мкм.

12. Способ по п.1, отличающийся тем, что углубление в подложке выполняют глубиной от 0,5 мкм до 100 мкм.

13. Способ по п.1, отличающийся тем, что буферный слой выполняют из титана и/или нитрида титана, и/или оксида кремния толщиной от 1 нм до 200 нм.

14. Способ по п.1, отличающийся тем, что функциональный слой, содержащий катализатор роста углеродных нанотрубок, содержит железо и/или кобальт, и/или никель, и/или их сплавы.

15. Способ по п.1, отличающийся тем, что дополнительно формируют верхний герметизирующий слой, по меньшей мере, над массивом углеродных нанотрубок.

16. Способ по п.15, отличающийся тем, что верхний герметизирующий слой выполняют из оксида кремния и/или оксида алюминия, и/или нитрида кремния, и/или поликремния толщиной от 0,5 мкм до 200 мкм.

17. Способ по п.15, отличающийся тем, что верхний слой соединяют с поверхностью методом сращивания.

18. Способ по п.15, отличающийся тем, что верхний слой формируют методом осаждения.

| Kun Guo "Synthesis and Applications of Carbon Nanotubes in Nano-Electro-Mechanical System" (The University of Toledo, August 2008) | |||

| US 2011051775 A1, 03.03.2011 | |||

| US 2008067619 A1, 20.03.2008. |

Авторы

Даты

2014-01-20—Публикация

2012-06-19—Подача