Изобретение относится к электронной технике, в частности к полевым эмиссионным элементам, содержащим углеродные нанотрубки, используемые в качестве катодов, а также способу их изготовления. Изобретение может быть использовано в триодах, диодах, полевых эмиссионных дисплеях, вакуумных микроэлектронных переключателях токов, электронных пушках и других изделиях микроэлектроники.

Высокими эмиссионными свойствами обладают углеродные материалы, в частности углеродные нанотрубки. Известен полевой эмиссионный элемент и способ его изготовления, где углеродные нанотрубки используются в качестве катодов (патент России 2391738, МПК H01J 9/02, В82В 3/00, опубликован 10.06.2010 г.). Полевой эмиссионный элемент содержит подложку, катодную структуру, состоящую из одного или нескольких слоев электропроводящего материала и расположенную на внешней поверхности упомянутой диэлектрической подложки, опорную структуру, состоящую из одного диэлектрического слоя или нескольких диэлектрических и электропроводящих слоев, расположенную на верхней поверхности упомянутой катодной структуры и содержащую сквозные отверстия для формирования эмиссионных катодов, выполненных в виде углеродных нанотрубок, расположенных в упомянутых отверстиях опорной структуры на внешней поверхности катодной структуры перпендикулярно данной поверхности, анодный слой из электропроводящего материала, расположенный на внешней поверхности упомянутой опорной структуры и содержащий технологические отверстия, совмещенные с упомянутыми отверстиями в опорной структуре. Способ изготовления такого полевого эмиссионного элемента, содержит технологические этапы: формирование многослойной структуры, состоящей из подложки, катодной структуры, составленной из токоведущего слоя, расположенного на поверхности диэлектрической подложки, адгезионного слоя, расположенного на поверхности токоведущего слоя, каталитического слоя, расположенного на поверхности адгезионного слоя, опорной структуры, расположенной на поверхности каталитического слоя и составленной из первого изолирующего слоя, расположенного на поверхности каталитического слоя, затворного электропроводящего слоя, расположенного на поверхности первого изолирующего слоя, второго изолирующего слоя, расположенного на поверхности затворного электропроводящего слоя; формирование отверстий во втором изолирующем слое; формирование отверстий в затворном электропроводящем слое; формирование отверстий в первом изолирующем слое; нанесение жертвенного слоя; формирование структуры жертвенного слоя; нанесение анодного слоя; формирование технологических отверстий и структуры проводников в анодном слое; травление жертвенного слоя жидкостным химическим методом при поступлении раствора через технологические отверстия в анодном слое; активизация поверхности каталитического слоя при термической обработке; формирование углеродных нанотрубок на поверхности каталитического слоя внутри упомянутых отверстий в первом изолирующем слое при поступлении активной газовой среды к поверхности каталитического слоя через технологические отверстия в анодном слое.

Недостатком данного устройства и способа его изготовления является то что массив нанотрубок покрывает всю поверхность катода и это приводит к их взаимному экранированию, что снижает интенсивность эмиссии

Известно техническое решение по заявке США US 20110005191 (МПК F03H 1/00, Н01J 1/02, опубликовано 13.06.2011 г.), согласно которому катод содержит множество пучков вертикально ориентированных углеродных нанотрубок. Все пучки нанотрубок электрически соединены, и пространственно разделены диэлектрическим материалом, на поверхности которого находится проводящий слой, выполняющий роль вытягивающего электрода. Недостатком данного способа является трудность изготовления таких устройств. Так как один катод может содержать до миллиона пучков нанотрубок, а рост каждой из них трудно контролируем, то замыкание хотя бы одной на вытягивающий электрод приводит к неработоспособности всего источника.

В этой конструкции, как и во всех описанных ранее нет защиты от естественного распыления углерода под действием высокой напряженности электрического поля, которое происходит в процессе эксплуатации источника и его осаждения на боковые станки отверстий в изолирующем слое. Это приводит к возникновению электрических утечек между вытягивающим электродом и катодом что сокращает эффективность и скок работы источника.

Наиболее близким по совокупности существенных признаков (прототипом) изобретения для устройства является техническое решение, изложенное в заявке США US 2014270087 (А1) (МПК Н01J 35/06, опубликовано 18.09.2014 г.), согласно которому полевой эмиссионный элемент содержит электропроводящую подложку, расположенный на ней диэлектрический слой, в котором выполнена матрица сквозных отверстий, на стенках которых расположен изолирующий слой, над которым расположен вытягивающий слой, в отверстиях сформирован массив углеродных нанотрубок, причем высота массива углеродных нанотрубок меньше толщины диэлектрического слоя.

Известен источник электронов, предназначенный для использования в автоэмиссионных электронных приборах, по патенту РФ №2586628 (МПК Н01J 1/10 82В 3/00, опубликован 10.06.2010 г.). Источник электронов с автоэлектронными эмиттерами содержит множество управляемых автоэмиссионных ячеек, сформированных на подложке с последовательно нанесенными на нее изолирующим и проводящим слоями, в которых выполнены отверстия, достигающие подложки, на последней в каждом из таких отверстий размещен автоэлектронный эмиттер на основе углеродной наноструктуры, причем каждая управляемая автоэмиссионная ячейка образована указанным автоэлектронным эмиттером, являющимся вместе с занимаемой им частью подложки катодом автоэмиссионной ячейки, и ее управляющим электродом, которым является примыкающая к отверстию в проводящем слое часть этого слоя. В одном из вариантов выполнения изобретения выполнено дополнительное покрытие на боковых стенках отверстий, выполненных в изолирующем слое. При этом в каждой автоэмиссионной ячейке выполнено кольцеобразное углубление в подложке, имеющее боковую и донную поверхности и, по меньшей мере, боковые поверхности этого углубления покрыты изолирующим материалом или окислены. На рабочей поверхности кремниевой подложки формируют слой термического окисла, а затем методом вакуумного напыления наносят слой Si3N4. Для формирования управляющего электрода на образованный в результате предыдущих операций изолирующий слой напыляют слой проводящего материала. Затем с помощью контактной, проекционной или электронной литографий формируют маску из фоторезиста и методом химического или плазмохимического травления формируют сквозные цилиндрические отверстия в указанных выше изолирующем и проводящем слоях полученной на предыдущих стадиях пластины с такими слоями. Далее осуществляют еще один литографический процесс и методом плазмохимического травления вокруг предназначенных для формирования автоэлектронных эмиттеров площадок на подложке получают кольцеобразные углубления. Боковые стенки углублений или эти стенки совместно с донными частями углублений покрывают диэлектриком или окисляют. С предназначенных для формирования эмиттеров частей поверхности подложки, окруженных полученными углублениями, диэлектрическое покрытие или пленку окисла удаляют. Сформированные описанным выше образом углубления на поверхности подложки очищают стандартными методами химической обработки и на упомянутых окруженных углублениями частях поверхности подложки плазмохимическим осаждением формируют автоэлектронные эмиттеры из нанокристаллического графита.

Вышеуказанный способ изготовления устройства является наиболее близким по совокупности существенных признаков (прототипом) изобретения для заявляемого способа. Существенными признаками, совпадающими с признаками заявляемого способа изготовления полевого эмиссионного элемента, являются: осаждение диэлектрического слоя, формирование проводящего слоя, травления структуры, состоящей из проводящего и диэлектрического слоев, с образованием отверстий, покрытие боковых стенок отверстий изолирующим слоем, формирование углеродных наноструктур, высотой менее толщины диэлектрического слоя.

Технической проблемой настоящего изобретения является создание полевого эмиссионного элемента, обеспечивающего высокий ток эмиссии.

Технический результат заключается в предотвращении замыкания между углеродными нанотрубками и вытягивающим электродом, уменьшении токов утечки, повышении тока эмиссии, повышении технологичности изготовления, повышении надежности и увеличении выхода годных.

Для достижения вышеуказанных технических результатов полевой эмиссионный элемент содержит электропроводящую подложку, расположенный на ней диэлектрический слой, над которым расположен вытягивающий слой, в структуре, состоящем из вытягивающего и диэлектрического слоев, выполнена матрица сквозных отверстий, на стенках отверстий расположен изолирующий слой, а на дне отверстий расположен слой катализатора, на котором сформирован массив углеродных нанотрубок, причем высота массива углеродных нанотрубок меньше толщины диэлектрического слоя.

В частном случае выполнения изобретения вытягивающий слой выполнен толщиной 0,3-0,7 мкм.

В частном случае выполнения изобретения диэлектрический слой и изолирующий слой выполнены из оксида кремния.

В частном случае выполнения изобретения массив углеродных нанотрубок сформирован вертикально ориентированным путем парофазного синтеза.

В частном случае выполнения изобретения высота массива углеродных нанотрубок составляет 0,8-1 мкм

От прототипа предлагаемое устройство отличается тем, что на стенках сквозных отверстий структуры, состоящей из вытягивающего и диэлектрического слоев, расположен изолирующий слой, что обеспечивает диэлектрическое покрытие боковой стенки полностью, включая торцевую часть вытягивающего слоя. Изоляция торцов вытягивающего слоя обеспечивает защиту от возникновения токов утечки между катодом и вытягивающим электродом, которые возникают из-за осаждения на боковые стенки углублений углерода, образующегося за счет естественного распыления углерода под действием высокой напряженности электрического поля в процессе эксплуатации полевого эмиссионного элемента. Возникновение токов утечки сокращает эффективность и срок работы источника.

Для достижения вышеуказанных технических результатов способ изготовления полевого эмиссионного элемента включает формирование на электропроводящей подложке слоя катализатора для выращивания углеродных нанотрубок, формирование маски для травления слоя катализатора, жидкостное химическое травление слоя катализатора с образованием областей катализатора для последующего выращивания углеродных нанотрубок, удаление маски, плазмохимическое осаждение диэлектрического слоя, магнетронное осаждение вытягивающего слоя, формирование маски для травления структуры, состоящей из вытягивающего и диэлектрического слоев, над ранее сформированными областями катализатора для последующего выращивания углеродных нанотрубок, плазмохимическое анизотропное травление с образованием отверстий в вытягивающем и диэлектрическом слоях до слоя катализатора, удаление маски, изотропное осаждение изолирующего слоя, анизотропное плазмохимическое травление изолирующего слоя на вытягивающем слое и в на дне отверстий до слоя катализатора с формированием изолирующего слоя на боковых поверхностях отверстий, парофазный синтез углеродных нанотрубок на катализаторе, высотой менее толщины диэлектрического слоя.

В частном случае выполнения изобретения вытягивающий слой выполнен толщиной 0,3-0,7 мкм.

В частном случае выполнения изобретения диэлектрический слой выполнен толщиной 0,7-1 мкм, а изолирующий слой толщиной 0,15-0,2 мкм, причем диэлектрический и изолирующий слои выполнены из оксида кремния.

В частном случае выполнения изобретения массив углеродных нанотрубок сформирован вертикально ориентированным путем парофазного синтеза.

В частном случае выполнения изобретения высота массива углеродных нанотрубок составляет 0,8-1 мкм.

В частном случае выполнения изобретения формирование на электропроводящей подложке слоя катализатора включает первоначально формирование адгезионного слоя на поверхности электропроводящей подложки.

В частном случае выполнения изобретения парофазный синтез углеродных нанотрубок проводят при температуре 500-600°С.

В частном случае выполнения изобретения формирование углеродных нанотрубок проводят вертикально ориентированными относительно подложки.

От прототипа указанный способ отличается тем, что формирование на электропроводящей подложке слоя катализатора для выращивания углеродных нанотрубок, формирование маски для травления слоя катализатора, жидкостное химическое травление слоя катализатора с образованием областей катализатора для последующего выращивания углеродных нанотрубок, проводят в начале формирования структуры полевого эмиссионного элемента, что снимает проблемы связанные с формированием фоторезистивного слоя для обеспечения анизотропного напыления катализатора и обеспечивает высокую адгезию катализатора к подложке. Выбор способов формирования слоев обеспечивает повышение технологичности изготовления полевого эмиссионного элемента и увеличения выхода годных. Использование при формировании изолирующего слоя технологии самосовмещения, когда после изотропного нанесения изолирующего слоя проводится его анизотропное удаление. Нанесенный изотропно диэлектрик покрывает тонким слоем все поверхности, тем самым маскируя загрязнения, в том числе загрязнения катализатором, которые могли возникнуть при проведении плазмохимического процесса по травлению металла вытягивающего слоя и толстого диэлектрического слоя. Анизотропное травление тонкого изолирующего слоя проводится при мягких режимах, которые удаляют диэлектрик с горизонтальных поверхностей, не приводят к распылению катализатора, а лишь зачищают и активируют его поверхность перед проведением селективного синтеза углеродных нанотрубок. Активация катализатора анизотропным травлением обеспечивает наименьшее отклонение от вертикальной ориентации при выращивании углеродных нанотрубок. Загрязнение углеродом торцевой поверхности вытягивающего электрода и изолирующего слоя приводит к возникновению электрических утечек между вытягивающим электродом и катодом, что сокращает эффективность и срок работы источника. Изолирующий слой расположен вертикально и практически не влияет на плотность расположения пучков нанотрубок и тем самым не приводит к уменьшению результирующего тока источника электронов.

Изобретение поясняется следующими чертежами:

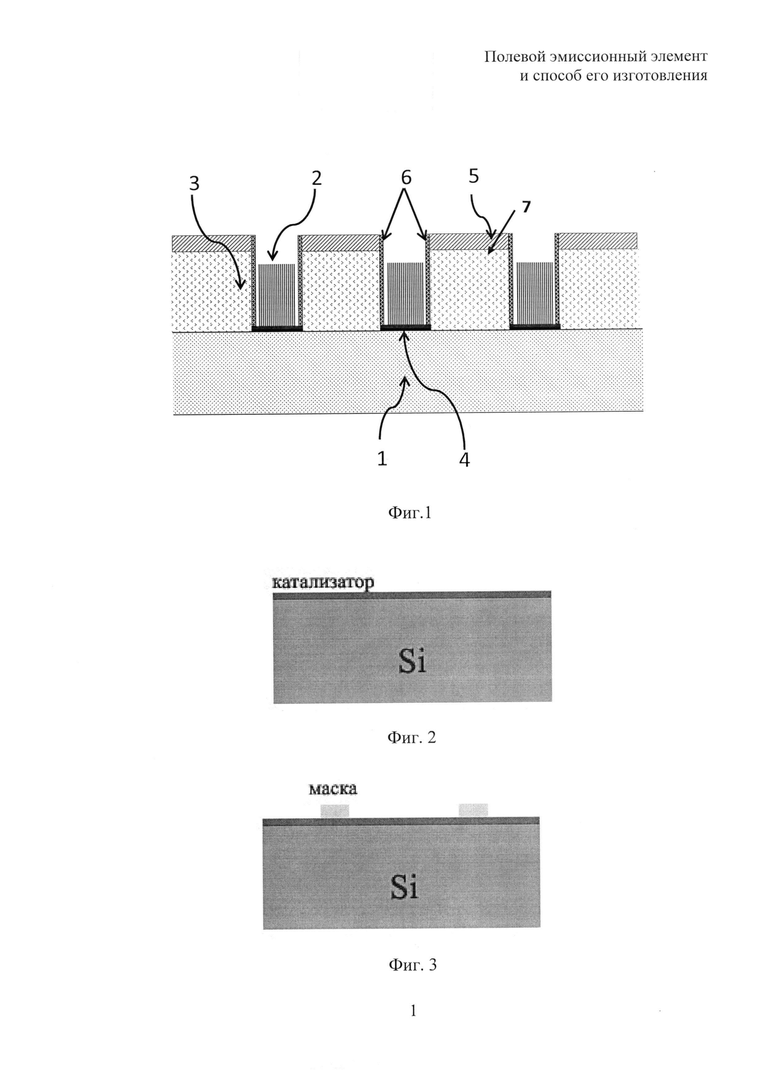

фиг. 1 - полевой эмиссионный элемент;

фиг. 2 - формирование на электропроводящей подложке слоя катализатора для выращивания углеродных нанотрубок;

фиг. 3 - формирование маски для травления слоя катализатора;

фиг. 4 - сформированные области катализатора для последующего выращивания углеродных нанотрубок;

фиг. 5 - осаждение диэлектрического слоя;

фиг. 6 - осаждение вытягивающего слоя;

фиг. 7 - формирование маски для травления структуры, состоящей из вытягивающего и диэлектрического слоев, над ранее сформированными областями катализатора для последующего выращивания углеродных нанотрубок;

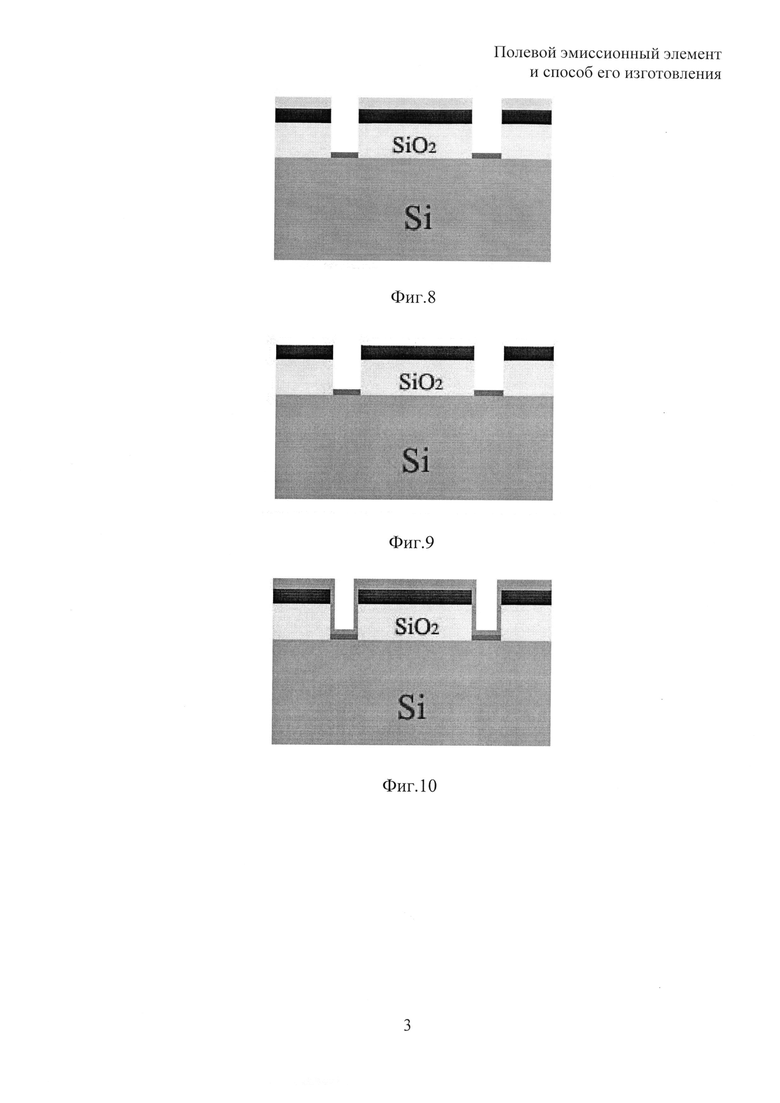

фиг. 8 - плазмохимическое анизотропное травление с образованием отверстий в вытягивающем и диэлектрическом слоях до слоя катализатора

фиг. 9 - удаление маски фоторезиста;

фиг. 10 - изотропное осаждение изолирующего слоя;

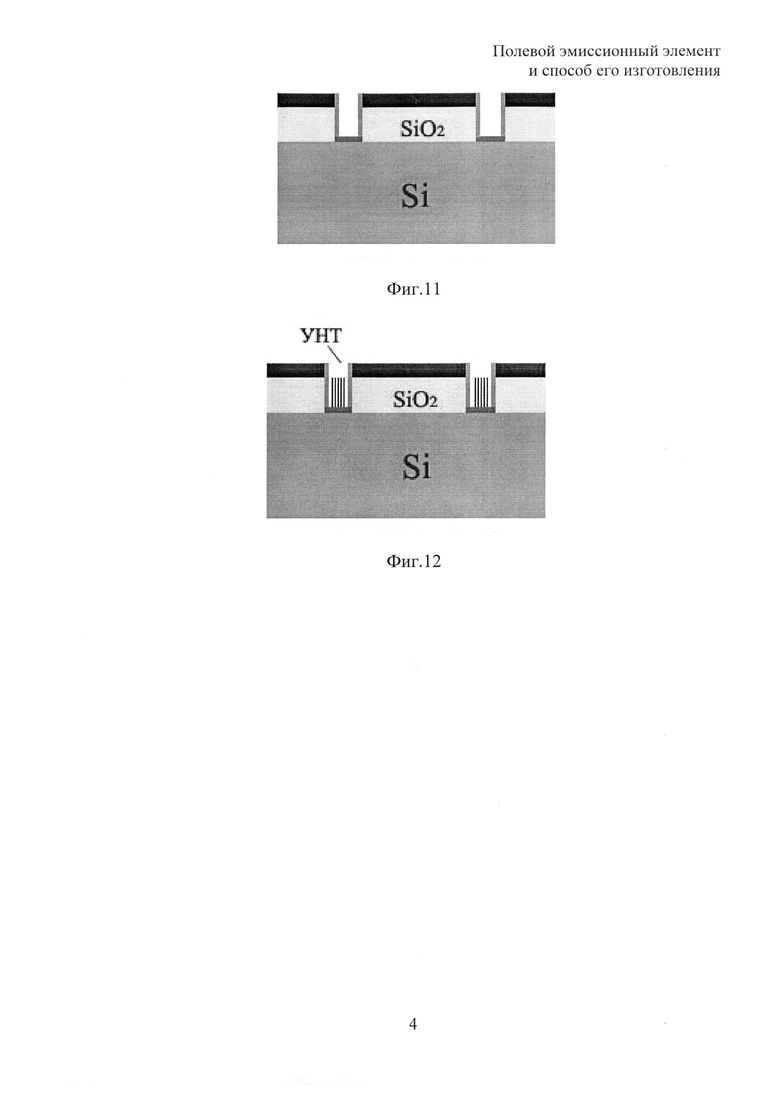

фиг. 11 - анизотропное плазмо-химическое травление изолирующего, слоя на вытягивающем слое и в на дне отверстий до слоя катализатора с формированием изолирующего слоя на боковых поверхностях отверстий;

фиг. 12 - синтез углеродных нанотрубок на катализаторе.

Полевой эмиссионный элемент содержит электропроводящую подложку 1, массивы углеродных нанотрубок 2, диэлектрический слой 3, слой катализатора 4, вытягивающий слой 5, изолирующий слой 6 (фи. 1). Слой катализатора 6 расположен в отверстиях 7, выполненных в структуре, состоящей из вытягивающего 5 и диэлектрического 3 слоев. На катализаторе 4 расположен массив углеродных нанотрубок 2, высота которого меньше толщины диэлектрического слоя 3.

Полевой эмиссионный элемент изготавливают следующим способом. На поверхности кремниевой пластины диаметром 100 мм проводят электронно-лучевое напыление каталитических слоев Ti толщиной 0,01 мкм и Ni толщиной 0,002 мкм (фиг. 2). Формируют маску для травления катализатора (фиг. 3).

Проводят формирование структуры каталитического слоя при проведении проекционной фотолитографии и жидкостного химического травления пленки Ti (0,01 мкм) и Ni (0,002 мкм), удаляют маску (фиг. 4). Таким образом формируют на подложке отдельные области катализатора для последующего выращивания углеродных нанотрубок. Проводят плазмохимическое осаждение диэлектрического слоя слоя SiO2 толщиной 1 мкм (фиг. 5). Проводят магнетронное напыление электропроводящего (вытягивающего) слоя Ti толщиной 0,5 мкм (фиг. 6). Формируют структуру матрицы отверстий в электропроводящем (вытягивающем) слое и диэлектрическом слое путем проекционной фотолитографии и плазмохимического травления. При этом проводят формирование маски для травления структуры, состоящей из вытягивающего и диэлектрического слоев, над ранее сформированными областями катализатора для последующего выращивания углеродных нанотрубок (фиг. 7), затем проводят плазмохимическое анизотропное травление с образованием отверстий в вытягивающем и диэлектрическом слоях до слоя катализатора (фиг. 8), удаляют маску (фиг. 9). Проводят плазмохимическое осаждение изолирующего слоя SiO2 толщиной 0,2 мкм (фиг. 10), затем проводят плазмохимическое анизотропное травление до слоя катализатора с образованием отверстий в вытягивающем и диэлектрическом слоях (фиг. 11). Проводят селективный плазмостимулированный химический парофазный синтез углеродных нанотрубок на каталитическом слое высотой 0,8-1,0 мкм при температуре 550°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полевого эмиссионного элемента | 2018 |

|

RU2678192C1 |

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВЫХ ЭМИССИОННЫХ ЭЛЕМЕНТОВ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ, ИСПОЛЬЗУЕМЫМИ В КАЧЕСТВЕ КАТОДОВ | 2008 |

|

RU2391738C2 |

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ АВТОЭМИССИОННЫХ ЭЛЕМЕНТОВ С ЭМИТТЕРАМИ НА ОСНОВЕ НАНОАЛМАЗНЫХ ПОКРЫТИЙ | 2010 |

|

RU2455724C1 |

| АВТОЭМИССИОННЫЙ ЭЛЕМЕНТ С КАТОДАМИ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2590897C1 |

| ПРИБОР НА ОСНОВЕ УГЛЕРОДОСОДЕРЖАЩИХ ХОЛОДНЫХ КАТОДОВ, РАСПОЛОЖЕННЫХ НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2579777C1 |

| Способ изготовления катодного узла микротриода с трубчатым катодом из нанокристаллической алмазной пленки (варианты) | 2022 |

|

RU2794423C1 |

| ТРЕХМЕРНО-СТРУКТУРИРОВАННАЯ ПОЛУПРОВОДНИКОВАЯ ПОДЛОЖКА ДЛЯ АВТОЭМИССИОННОГО КАТОДА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И АВТОЭМИССИОННЫЙ КАТОД | 2012 |

|

RU2524353C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖСОЕДИНЕНИЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2015 |

|

RU2593415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПОРЯДОЧЕННЫХ НАНОСТРУКТУР | 2011 |

|

RU2462785C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ LDMOS-ТРАНЗИСТОРНЫХ КРИСТАЛЛОВ С МНОГОСЛОЙНОЙ ДРЕЙФОВОЙ ОБЛАСТЬЮ СТОКА | 2024 |

|

RU2819581C1 |

Изобретение относится к электронной технике, в частности к полевым эмиссионным элементам, содержащим углеродные нанотрубки, используемые в качестве катодов, а также способу их изготовления. Полевой эмиссионный элемент содержит электропроводящую подложку 1, расположенный на ней диэлектрический слой 3, над которым расположен вытягивающий слой 5, в структуре, состоящей из вытягивающего 5 и диэлектрического 3 слоев, выполнена матрица сквозных отверстий 7, на стенках которых расположен изолирующий слой 6, а на дне отверстий расположен слой катализатора 4, на котором сформирован массив углеродных нанотрубок 2. Способ изготовления полевого эмиссионного элемента включает формирование на электропроводящей подложке слоя катализатора для выращивания углеродных нанотрубок, формирование маски для травления слоя катализатора, жидкостное химическое травление слоя катализатора с образованием областей катализатора для последующего выращивания углеродных нанотрубок, удаление маски, плазмохимическое осаждение диэлектрического слоя, магнетронное осаждение вытягивающего слоя, формирование маски для травления структуры, состоящей из вытягивающего и диэлектрического слоев, над ранее сформированными областями катализатора для последующего выращивания углеродных нанотрубок, плазмохимическое анизотропное травление с образованием отверстий в вытягивающем и диэлектрическом слоях до слоя катализатора, удаление маски, изотропное осаждение изоляционного слоя, анизотропное плазмохимическое травление изоляционного слоя на вытягивающем слое и в на дне отверстий до слоя катализатора с формированием изоляционного слоя на боковых поверхностях отверстий, парофазный синтез углеродных нанотрубок на катализаторе. Технический результат - предотвращение замыканий, уменьшение токов утечки, повышение тока эмиссии, надежности и увеличение выхода годных. 2 н. и 10 з.п. ф-лы, 12 ил.

1. Полевой эмиссионный элемент, содержащий электропроводящую подложку, расположенный на ней диэлектрический слой, над которым расположен вытягивающий слой, в структуре, состоящей из вытягивающего и диэлектрического слоев, выполнена матрица сквозных отверстий, на стенках отверстий расположен изолирующий слой, а на дне отверстий расположен слой катализатора, на котором сформирован массив углеродных нанотрубок, причем высота массива углеродных нанотрубок меньше толщины диэлектрического слоя.

2. Полевой эмиссионный элемент по п. 1, отличающийся тем, что вытягивающий слой выполнен толщиной 0,3-0,7 мкм.

3. Полевой эмиссионный элемент по п. 1, отличающийся тем, что диэлектрический слой выполнен толщиной 0,7-1 мкм, а изолирующий слой - толщиной 0,15-0,2 мкм, причем диэлектрический и изолирующий слои выполнены из оксида кремния.

4. Полевой эмиссионный элемент по п. 1, отличающийся тем, что массив углеродных нанотрубок сформирован вертикально ориентированным путем парофазного синтеза.

5. Полевой эмиссионный элемент по п. 1, отличающийся тем, что высота массива углеродных нанотрубок составляет 0,8-1 мкм.

6. Способ изготовления полевого эмиссионного элемента, включающий формирование на электропроводящей подложке слоя катализатора для выращивания углеродных нанотрубок, формирование маски для травления слоя катализатора, жидкостное химическое травление слоя катализатора с образованием областей катализатора для последующего выращивания углеродных нанотрубок, удаление маски, плазмохимическое осаждение диэлектрического слоя, магнетронное осаждение вытягивающего слоя, формирование маски для травления структуры, состоящей из вытягивающего и диэлектрического слоев, над ранее сформированными областями катализатора для последующего выращивания углеродных нанотрубок, плазмохимическое анизотропное травление с образованием отверстий в вытягивающем и диэлектрическом слоях до слоя катализатора, удаление маски, изотропное осаждение изолирующего слоя, анизотропное плазмохимическое травление изолирующего слоя на вытягивающем слое и на дне отверстий до слоя катализатора с формированием изолирующего слоя на боковых поверхностях отверстий, парофазный синтез углеродных нанотрубок на катализаторе высотой менее толщины диэлектрического слоя.

7. Способ изготовления полевого эмиссионного элемента по п. 6, отличающийся тем, что вытягивающий слой выполнен из титана толщиной 0,3-0,7 мкм.

8. Способ изготовления полевого эмиссионного элемента по п. 6, отличающийся тем, что диэлектрический слой и изолирующий слой выполнены из оксида кремния.

9. Способ изготовления полевого эмиссионного элемента по п. 6, отличающийся тем, что формирование на электропроводящей подложке слоя катализатора включает первоначально формирование адгезионного слоя на поверхности электропроводящей подложки.

10. Способ изготовления полевого эмиссионного элемента по п. 6, отличающийся тем, что парофазный синтез углеродных нанотрубок проводят при температуре 500-600°C.

11. Способ изготовления полевого эмиссионного элемента по п. 10, отличающийся тем, что формирование углеродных нанотрубок проводят вертикально ориентированными относительно подложки.

12. Способ изготовления полевого эмиссионного элемента по п. 6, отличающийся тем, что высота массива углеродных нанотрубок составляет 0,8-1 мкм.

| ИСТОЧНИК ЭЛЕКТРОНОВ С АВТОЭЛЕКТРОННЫМИ ЭМИТТЕРАМИ | 2014 |

|

RU2586628C1 |

| US 2014270087 A1, 18.09.2014 | |||

| US 2013214244 A1, 20.08.2013 | |||

| US 2011005191 A1, 13.01.2011 | |||

| US 91943379 B1, 24.11.2015. | |||

Авторы

Даты

2018-05-31—Публикация

2017-02-21—Подача