Настоящее изобретение относится к средствам измерения концентрации определенных газов, присутствующих в исследуемой атмосфере.

Как аналог способа, предлагаемого в изобретении, может рассматриваться способ, описанный в работе «Self-aligned nanotube field effect transistor and method of fabricating same» [1], авторы которой предлагают осаждение каталитического слоя металла на подложку с предварительно сформированным термическим оксидом, последующее низкотемпературное осаждение слоя оксида на катализатор и использование этого слоя в качестве маски для обеспечения самосовмещенного роста углеродных нанотрубок.

Прототипом способа, предлагаемого в изобретении, является способ формирования нанорезонатора, включающий: обеспечение подложки, включающей как минимум одну опорную структуру и структуру ориентирования роста; осаждение на структуру ориентирования роста как минимум одного каталитического пятна; помещение подложки в атмосферу, содержащую компоненты для роста углеродной нанотрубки при определенной температуре роста, на время, достаточное для ориентированного роста как минимум одной углеродной нанотрубки из каталитического пятна вдоль структуры ориентирования роста, таким образом, чтобы как минимум один конец углеродной нанотрубки был прочно закреплен на опорной структуре и так, чтобы как минимум часть углеродной нанотрубки была способна совершать свободные колебания [2].

К недостаткам данного способа можно отнести следующие:

- Направленный рост углеродной нанотрубки обеспечивается структурой ориентирования роста, геометрия которой должна быть такова, чтобы в процессе роста углеродной нанотрубки ей было энергетически более выгодно покинуть поверхность, на которой начинался рост и продолжить движение в свободном состоянии. Это достигается малым эффективным радиусом закругления соответствующей области структуры ориентирования роста, в результате чего углеродной нанотрубке, для того чтобы продолжить движение по поверхности, необходимо сильно деформироваться, что сопряжено с большой энергией механических напряжений, которая может превысить энергию ван-дер-ваальсовых взаимодействий нанотрубки с поверхностью. Поэтому часть структуры ориентирования роста должна иметь геометрию, близкую к геометрии тонкой выступающей балки с острием на конце, характерные размеры которого по порядку величины сравнимы с толщиной углеродной нанотрубки. Сама по себе задача формирования подобных структур относительно сложна и может потребовать таких дорогостоящих операций, как электронно-лучевая литография или ионное травление.

- Ограничивается либо максимальная длина, либо аспектное соотношение выращиваемой углеродной нанотрубки, поскольку существует критическая длина свободной части нанотрубки (при заданном аспектном соотношении), при которой жесткость свободной части становится недостаточной для обеспечения ее устойчивости.

- Ограничивается минимальное расстояние до предварительно сформированного управляющего электрода, поскольку оно связано с вероятностью захвата углеродной нанотрубки, в процессе ее роста, ван-дер-ваальсовыми силами со стороны поверхности управляющего электрода.

- Не предусмотрены меры по увеличению надежности контактов к выращиваемым углеродным нанотрубкам.

Цель изобретения - уменьшение количества операций, уменьшение стоимости проводимых операций, увеличение обеспечиваемого диапазона геометрических параметров получаемых структур, улучшение электрических и механических параметров контактов к углеродным нанотрубкам.

Это достигается тем, что на подложке с диэлектрической поверхностью формируется управляющий электрод из низкоомного металла. Затем формируются диэлектрический слой и жертвенный слой. Последний локализован в области, где будет располагаться средняя часть выращенных в дальнейшем углеродных нанотрубок. При реализации структуры с боковым управляющим электродом необходимость в диэлектрическом слое отсутствует. В частном случае роль жертвенного слоя может играть сам диэлектрик. Диэлектрик и жертвенный слой могут формироваться любым способом, при котором не будет происходить окисление управляющего электрода. Диэлектрик должен быть инертен, хорошо планаризовывать поверхность, иметь хорошую адгезию к материалам управляющего электрода и диэлектрической подложки, а также минимум проколов по поверхности пленки. Главное условие, налагаемое на жертвенный слой, - селективность травления по отношению к другим материалам устройства.

После формирования диэлектрического и жертвенного слоев на поверхности диэлектрика формируются углубления, которые играют роль ловушек, ограничивающих планарный рост нанотрубок с противоположной от каталитических островков стороны. В процессе роста в направлении от каталитических островков нанотрубка достигает ловушки и не может ее покинуть. Такая структура создает предпосылки для образования качественного электрического и механического контактов после нанесения на область ловушек металлических электродов.

После процесса формирования ловушек напротив них формируются каталитические островки, которые инициируют рост нанотрубок. Под каталитическими островками понимается трехслойная структура, средний слой которой является собственно катализатором и предназначен для инициации химической реакции, а нижний и верхний служат адгезионным и защитным слоями соответственно, а также могут играть роль промотора катализатора. Положение центров роста и направление роста может задаваться геометрией пленки катализатора: рост углеродных нанотрубок происходит на краю пленки, где имеются незакрытые области среднего каталитического слоя, причем предпочтительными центрами роста являются механически наиболее напряженные участки края пленки [3], а предпочтительное направление роста из таких участков задается осью симметрии механических напряжений. Поэтому пленка катализатора может выполняться, например, в виде ромбов, на вершинах которых происходит рост нанотрубок в направлении соответствующих диагоналей ромбов. Одна из диагоналей каждого ромба должна быть ориентирована в направлении ловушек для нанотрубок. Предпочтительные центры роста могут определяться не только механическими напряжениями, но и электрическими. Такого рода напряжения могут быть реализованы, например, посредством приложения к катализатору внешнего потенциала или могут индуцироваться в виде контактной разности потенциалов на границе раздела каталитических материалов, обладающих различной работой выхода электрона.

Рост нанотрубок осуществляется любым методом, обеспечивающим адсорбцию и последующее растворение углерода катализатором. В частности, можно использовать метод каталитического пиролиза из газовой фазы этанола. Данный метод, во-первых, позволяет проводить низкотемпературную реакцию получения нанотрубок, что упрощает технологический процесс и позволяет использовать для устройства большой спектр материалов. Во-вторых, сам этанол достаточно легко получить высокой степени чистоты в азеотропном составе (4% воды, 96% этанола), а чистота парогазовой смеси определяет чистоту получаемого образца. В-третьих, наличие в парогазовой смеси воды, как сопутствующей, так и образовавшейся в результате пиролиза этанола, обусловливает окисление сторонних по отношению к нанотрубкам углеродных образований.

Следующий этап заключается в формировании подводящих низкоомных электродов посредством их напыления либо осаждения из газовой фазы на область ловушек и область каталитических островков, посредством чего достигается также окончательное механическое закрепление нанотрубок.

В последнюю очередь осуществляется подтрав жертвенного слоя на глубину, необходимую для подвешивания нанотрубок.

Оптимальным методом формирования вышеперечисленных компонентов устройства является фотолитография, поскольку устройство не требует высокой степени интеграции.

Графические изображения

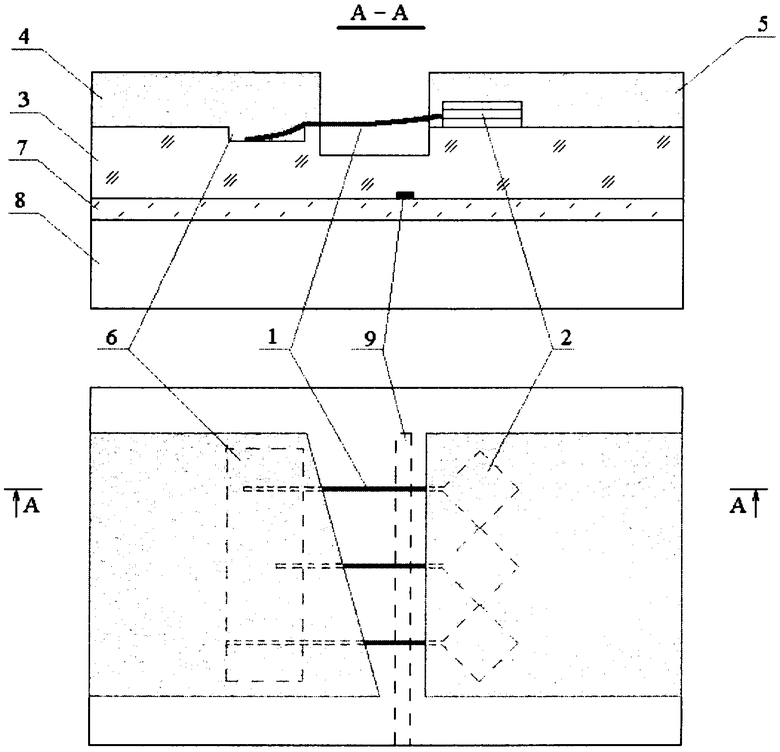

На чертеже представлено изображение структуры, состоящей из: кремниевой подложки 8, слоя оксида кремния 7, управляющего электрода 9, слоя корундового стекла 3, ловушки 6, трехслойного катализатора 2, контактных электродов 4 и 5, подвешенных углеродных нанотрубок 1.

Пример конкретного выполнения.

В качестве подложки используется полированная кремниевая пластина диаметром 76.5 мм (8), толщиной 380 мкм, ориентацией [100], марки КДБ-10. Подложка подвергается термическому окислению с целью получения на ней пленки оксида толщиной 1.5 мкм (7). Методом взрывной литографии из пленки тантала толщиной 30 нм, нанесенной методом дугового испарения мишени, формируются управляющий электрод (9). Методом магнетронного распыления наносится слой корундового стекла толщиной 1 мкм (3). В корундовом стекле методом прямой литографии осуществляется вытравливание ловушки в виде прямоугольной канавки глубиной 150 нм (6). Методом дугового испарения мишени производится последовательное нанесение пленок ванадия толщиной 20 нм, никеля толщиной 20 нм и ванадия толщиной 20 нм. Из получившейся трехслойной пленки методом прямой литографии осуществляется формирование каталитических островков в виде ромбов (2), так чтобы одна из диагоналей каждого ромба была ориентирована в направлении ловушки (6). На катализаторе методом химического осаждения из газовой фазы этанола производится рост углеродных нанотрубок (1). Методом взрывной литографии осуществляется формирование контактных электродов (4, 5) к углеродным нанотрубкам из пленки тантала толщиной 300 нм, нанесенной методом магнетронного распыления мишени. Контактный электрод 4 имеет расположенный под углом передний край, в результате чего полученные после вытравливания корундового стекла подвешенные участки нанотрубок различаются по длине. Методом прямой литографии осуществляется вытравливание контактного окна к затвору. Затем осуществляется анизотропный страв корундового стекла на 300 нм, посредством чего достигается подвешенное состояния всех нанотрубок.

Таким образом, вышеописанный способ решает задачи контроля положения и ориентации выращиваемых углеродных нанотрубок, создания качественных механических и электрических контактов к ним, подвешивания нанотрубок любой длины и аспектного соотношения вблизи от управляющего электрода и обеспечивает оптимальное формирование структуры, лежащей в основе селективного датчика газов на основе системы осциллирующих углеродных нанотрубок, обладающего большой чувствительностью, универсальными и гибкими механизмами селективности, контролируемым процессом регенерации сенсорной способности, простым с точки зрения технической реализации способом получения измеряемых сигналов и соответственно малыми размерами и уровнем потребления всего устройства, малыми размерами совершающего механическое движение чувствительного элемента и соответственно большой устойчивостью к ударным, виброакустическим и прочим внешним воздействиям.

Источники информации

1. Патент PL 373571. Self-aligned nanotube field effect transistor and method of fabricating same. 2002.

2. Патент WO 02080360. Pattern-aligned carbon nanotube growth and tunable resonator apparatus. 2001 - прототип.

3. M.M.Симунин. Выращивание углеродных волокон на пленочных катализаторах методом пиролиза из газовой фазы этанола. «Микроэлектроника и Информатика» Тезисы докладов. М.: МИЭТ, 2006, - с.58.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полевой эмиссионный элемент и способ его изготовления | 2017 |

|

RU2656150C1 |

| Способ изготовления полевого эмиссионного элемента | 2018 |

|

RU2678192C1 |

| ВЕРТИКАЛЬНЫЕ СТРУКТУРЫ ПОЛУПРОВОДНИКОВЫХ УСТРОЙСТВ С ИСПОЛЬЗОВАНИЕМ НАНОТРУБОК И СПОСОБЫ ИХ ФОРМИРОВАНИЯ | 2005 |

|

RU2342315C2 |

| ВЕРТИКАЛЬНАЯ СТРУКТУРА ПОЛУПРОВОДНИКОВОГО УСТРОЙСТВА И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2005 |

|

RU2338683C2 |

| СТРУКТУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВЫХ ЭМИССИОННЫХ ЭЛЕМЕНТОВ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ, ИСПОЛЬЗУЕМЫМИ В КАЧЕСТВЕ КАТОДОВ | 2008 |

|

RU2391738C2 |

| ПРИБОР НА ОСНОВЕ УГЛЕРОДОСОДЕРЖАЩИХ ХОЛОДНЫХ КАТОДОВ, РАСПОЛОЖЕННЫХ НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2579777C1 |

| НАНОСТРУКТУРА, ПРЕДШЕСТВЕННИК НАНОСТРУКТУРЫ И СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУРЫ И ПРЕДШЕСТВЕННИКА НАНОСТРУКТУРЫ | 2006 |

|

RU2406689C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ ДЕТЕКТОРОВ ТГЦ ИЗЛУЧЕНИЯ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК | 2016 |

|

RU2667345C2 |

| ЭМИТТЕР ДЛЯ ИНТЕГРАЛЬНЫХ ПРИБОРОВ | 2003 |

|

RU2250526C1 |

| СЕНСОРНАЯ СТРУКТУРА НА ОСНОВЕ КВАЗИОДНОМЕРНЫХ ПРОВОДНИКОВ | 2008 |

|

RU2379671C1 |

Способ формирования чувствительного элемента селективного датчика газов на основе системы осциллирующих углеродных нанотрубок включает нанесение на диэлектрический слой катализатора и выращивание углеродных нанотрубок методом каталитического пиролиза из газовой фазы. До нанесения катализатора на диэлектрической подложке формируют как минимум один управляющий электрод из низкоомного проводника, наносят слой диэлектрика, в диэлектрике формируют участок с жертвенным слоем и углубления, углубления играют роль ловушек, ограничивающих планарное распространение углеродных нанотрубок при их росте и улучшающих электрические и механические параметры контактов, формируемых впоследствии к этим нанотрубкам. На диэлектрике напротив ловушек формируют трехслойные каталитические островки, средний слой которых является собственно катализатором и предназначен для инициации химической реакции, а нижний и верхний служат адгезионным и защитным слоями соответственно, а также могут играть роль промотора катализатора. Геометрия островков задает механические напряжения в пленке катализатора и определяет тем самым положение центров роста и направление роста углеродных нанотрубок. Углеродные нанотрубки выращивают на катализаторе методом каталитического пиролиза углеродосодержащего газа. Поверх углеродных нанотрубок в области ловушек и каталитических островков формируют металлические контактные электроды. В диэлектрическом слое протравливают контактные окна к управляющим электродам, стравливают жертвенный слой на глубину, достаточную для подвешивания углеродных нанотрубок. Изобретение обеспечивает уменьшение количества операций, увеличение обеспечиваемого диапазона геометрических параметров получаемых структур, улучшение электрических и механических параметров контактов к углеродным нанотрубкам. 2 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE 10118200 А1, 24.10.2002 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ГАЗОВОГО ДАТЧИКА | 1994 |

|

RU2073853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ДАТЧИКА ДЛЯ АНАЛИЗА АММИАКА В ГАЗОВОЙ СРЕДЕ | 2000 |

|

RU2172951C1 |

Авторы

Даты

2008-01-10—Публикация

2006-08-04—Подача