Настоящее изобретение относится к способу получения уксусной кислоты, в частности к способу получения уксусной кислоты карбонилированием метанола и/или его реакционноспособного производного в присутствии иридиевого катализатора.

Уксусная кислота является хорошо известным химическим продуктом, который находит применение во многих областях промышленного производства.

Способы получения уксусной кислоты с помощью жидкофазных реакций карбонилирования, катализируемых иридием, известны и описаны, например, в европейских заявках А-0616997, А-0618184, А-0643034, в патенте США 3772380, патентах Великобритании 1234641 и 1234642.

В областях, связанных с конструированием установок для получения уксусной кислоты карбонилированием и с разработкой соотвествующих технологий получения, существует жесткая конкуренция, поэтому с экономической точки зрения очевидна привлекательность любой экономии капитальных затрат и эксплуатационных расходов за счет устранения каких-либо узлов установки.

Техническая задача, которая положена в основу настоящего изобретения, состоит в создании способа, позволяющего снизить капитальные затраты и/или эксплуатационные расходы, связанные с установкой для получения уксусной кислоты жидкофазным карбонилированием метанола и/или его реакционноспособного производного с применением иридиевого катализатора. Согласно изобретению было установлено, что проведение процесса в определенной жидкой реакционной смеси позволяет получать уксусную кислоту, качество которой с точки зрения содержания воды и пропионовой кислоты является удовлетворительным для ее конечного промышленного применения, с помощью единственной дистилляционной колонны для выделения из получаемой уксусной кислоты и возврата в процесс легких фракций.

Таким образом, в соответствии с настоящим изобретением предлагается способ получения технологического потока уксусной кислоты, включающей менее 400 част./млн пропионовой кислоты и менее 1500 част./млн воды, при осуществлении которого предусмотрены следующие стадии:

(а) подача метанола и/или его реакционноспособного производного и монооксида углерода в реактор для карбонилирования, в котором в ходе проведения процесса поддерживают определенный состав жидкой реакционной смеси, включающей:

(I) иридиевый катализатор карбонилирования;

(II) метилиодидный сокатализатор;

(III) один или несколько необязательных промоторов, выбранных из группы, включающей рутений, осмий, рений, кадмий, ртуть, цинк, галлий, индий и вольфрам;

(IV) ограниченное количество воды при концентрации менее приблизительно 8 мас.%;

(V) метилацетат;

(VI) уксусную кислоту и

(VII) пропионовую кислоту как побочный продукт и ее предшественники;

(б) отвод жидкой реакционной смеси из реактора для карбонилирования и ввод по меньшей мере части отводимой жидкой реакционной смеси с добавлением или без добавления тепла в зону однократного равновесного испарения с получением паровой фракции, включающей воду, получаемую уксусную кислоту, пропионовую кислоту как побочный продукт, метилацетат, метилиодид и предшественники пропионовой кислоты, и жидкой фракции, включающей нелетучий иридиевый катализатор, нелетучий необязательный промотор или промоторы, уксусную кислоту и воду;

(в) возврат этой жидкой фракции из зоны однократного равновесного испарения в реактор для карбонилирования;

(г) ввод паровой фракции из зоны однократного равновесного испарения в первую зону дистилляции;

(д) удаление из первой зоны дистилляции в точке, находящейся над точкой ввода паровой фракции в зону однократного равновесного испарения, рециркуляционного потока легких фракций, включающего воду, метилацетат, метилиодид, уксусную кислоту и предшественники пропионовой кислоты, с последующим возвратом всего этого потока или его части в реактор для карбонилирования и

(е) удаление из первой зоны дистилляции в точке, находящейся под точкой ввода паровой фракции в зону однократного равновесного испарения, технологического потока, включающего получаемую уксусную кислоту, пропионовую кислоту как побочный продукт и менее 1500 част./млн воды; а также

(ж) если технологический поток, удаляемый на стадии (е), содержит свыше 400 част. /млн пропионовой кислоты, ввод этого потока во вторую дистилляционную колонну с отводом пропионовой кислоты как побочного продукта в точке, находящейся под точкой ввода потока со стадии (е), и технологического потока уксусной кислоты, содержащего менее 400 част./млн пропионовой кислоты и менее 1500 част./млн воды, в точке, находящейся над точкой ввода этого потока со стадии (е).

Преимущество способа по настоящему изобретению состоит в том, что он позволяет получать уксусную кислоту, содержащую менее 400 част./млн, например менее 300 част. /млн, пропионовой кислоты и менее 1500 част./млн воды, например менее 1000 част. /млн, с применением двух или меньшего числа зон дистилляции для основной очистки, а не трех, которые обычно применяют в системах очистки продукта карбонилирования.

Парциальное давление находящегося в реакторе для карбонилирования водорода, присутствие которого обусловлено, например, реакцией конверсии водяного газа и необязательно поступлением в виде компонента газового сырья, целесообразно поддерживать на минимально возможном уровне, причем, как правило, парциальное давление составляет менее 0,5 бар, предпочтительно менее 0,3 бар. Поддержание минимально возможного парциального давления водорода в реакторе для карбонилирования позволяет уменьшить количество побочных продуктов гидрогенизации (метана и пропионовой кислоты). В предпочтительном варианте концентрацию водорода в исходном газообразном монооксиде углерода поддерживают на уровне менее 0,5 мол.%, более предпочтительно менее 0,3 мол.% и наиболее предпочтительно менее 0,1 мол.%.

Концентрацию метилиодидного сокатализатора в жидкой реакционной смеси целесообразно поддерживать на уровне более 4 мас.%, как правило, 4-20 мас.%, предпочтительно 4-16 мас.%. С повышением концентрации метилиодида в жидкой реакционной смеси содержание пропионовой кислоты как побочного продукта уменьшается.

Приемлемое молярное соотношение метилиодид:иридий в жидкой реакционной смеси составляет [от более 20]:1, предпочтительно [до 400]:1, более предпочтительно [20-200]:l. С увеличением молярного соотношения метилиодид:иридиевый катализатор в жидкой реакционной смеси количество образующейся в качестве побочного продукта пропионовой кислоты уменьшается.

Предпочтительное избыточное давление, поддерживаемое в зоне однократного равновесного испарения, ниже, чем в реакторе, и обычно составляет 0-10 бар. Предпочтительная температура, поддерживаемая в зоне однократного равновесного испарения, равна 100-160oС.

Паровую фракцию из зоны однократного равновесного испарения можно вводить в первую зону дистилляции в форме паров или же содержащиеся в ней конденсируемые компоненты можно частично или полностью конденсировать и эту паровую фракцию можно вводить в виде смеси паров/жидкости или в виде жидкости с неконденсируемыми компонентами.

В предпочтительном варианте первая зона дистилляции включает до 40 теоретических ступеней. Поскольку зоны дистилляции могут характеризоваться различной эффективностью, эта зона может быть эквивалентной 57 фактическим ступеням с эффективностью приблизительно 0,7 или 80 фактическим ступеням с эффективностью примерно 0,5.

В предпочтительном варианте поток получаемой кислоты можно отводить из нижней части первой зоны дистилляции или в точке, которая на одну или несколько ступеней выше нижней части зоны дистилляции. Технологический поток, содержащий уксусную кислоту, можно отводить в виде жидкости или в виде пара. Когда технологический поток отводят в виде пара, из нижней части дистилляционной зоны в предпочтительном варианте отбирают также небольшое количество жидких конденсатных фракций.

Когда поток пара, отводимый из головки первой зоны дистилляции, охлаждается, он часто оказывается двухфазным. Когда этот головной поток является двухфазным, материал для орошения этой дистилляционной зоны предпочтительно получать разделением фаз с применением только легкой, водной фазы, а тяжелую, богатую метилиодидом фазу возвращают в реактор для карбонилирования. В реактор для карбонилирования можно возвращать по меньшей мере часть водной фазы.

Пригодные для использования в способе по настоящему изобретению реакционноспособные производные метанола включают метилацетат, диметиловый эфир и метилиодид. В качестве реагентов в способе по настоящему изобретению может быть использована смесь метанола с его реакционноспособными производными. В предпочтительном варианте в качестве реагентов применяют метанол и/или метилацетат. В случае применения метилацетата или диметилового эфира для получения уксусной кислоты в качестве сореагента требуется также вода. Вследствие взаимодействия с получаемой уксусной кислотой или растворителем по меньшей мере некоторое количество метанола и/или его реакционноспособного производного обычно превращается в метилацетат, который, таким образом, содержится в жидкой реакционной смеси. Приемлемая концентрация метилацетата в жидкой реакционной смеси составляет 1-70 мас.%, предпочтительно 2-50 мас.% и более предпочтительно 5-40 мас.%.

Монооксид углерода, направляемый в реактор для карбонилирования, может быть практически чистым или может содержать инертные примеси, такие как диоксид углерода, метан, азот, благородные газы, воду и С1-С4парафиновые углеводороды. Приемлемое парциальное давление монооксида углерода в реакторе для карбонилирования составляет 1-70 бар, предпочтительно 1-35 бар, более предпочтительно 1-20 бар.

Приемлемое избыточное давление, поддерживаемое в реакторе для карбонилирования, составляет 10-200 бар, предпочтительно 15-100 бар, более предпочтительно 15-50 бар.

Приемлемая температура, поддерживаемая в реакторе для карбонилирования, составляет 100-300oС, предпочтительно 150-220oС.

В предпочтительном варианте способ по настоящему изобретению осуществляют проведением непрерывного процесса, но его можно также осуществлять проведением периодического процесса.

Иридиевый катализатор в жидкой реакционной смеси может включать любое иридийсодержащее соединение, которое растворимо в этой жидкой реакционной смеси. Иридиевый катализатор можно вводить в жидкую реакционную смесь для реакции карбонилирования в любой приемлемой форме, в которой он растворяется в жидкой реакционной смеси или способен переходить в растворимую форму. Примеры соответствующих иридийсодержащих соединений, которые можно вводить в жидкую реакционную смесь, включают IrСl3, IrI3, IrВr3, [Ir(CO)2I] 2, [Ir(CO)2Сl] 2, [IrCO2Br] 2, [Ir(СО2I2] -H+, [Ir(CO)2Br2]-H+, [Ir(CO)2I4] -H+, [Ir(CH3)I3(CO)2]-H+, Ir4(CO)12, IrCl3•3H2O, IrВгз•3Н2О, Ir4(CO)12, иридий металлический, Ir2O3, IrO2, Ir(acac)(CO)2, Ir(асас)3, ацетат иридия, [Ir3O(OAc)6(H2O)3] [OAc] и гексахлориридиевую кислоту [H2IrCl6] , предпочтительно не содержащие хлоридов комплексы иридия, такие как ацетаты, оксалаты и ацетоацетаты, которые растворимы в одном или нескольких компонентах реакции карбонилирования, таких как вода, спирт и/или карбоновая кислота. Особенно предпочтителен зеленый ацетат иридия, который можно применять в уксусной кислоте или водном растворе уксусной кислоты. Приемлемая концентрация иридия составляет менее 2500 част./млн, предпочтительно 400-2000 част./млн.

В способе по настоящему изобретению реакционная смесь может включать один или несколько необязательных промоторов. В предпочтительном варианте приемлемые промоторы выбирают из группы, включающей рутений, осмий, рений, кадмий, ртуть, цинк, галлий, индий и вольфрам, более предпочтительны рутений и осмий и наиболее предпочтителен рутений. В предпочтительном варианте промотор содержится в эффективном количестве, вплоть до предела его растворимости в жидкой реакционной смеси и/или любых технологических потоках жидкости, которые возвращают в реактор для карбонилирования со стадии выделения уксусной кислоты. Целесообразно, чтобы содержание промотора в жидкой реакционной смеси соответствовало молярному соотношению промотор:иридий [0,5-15]: l.

Промотор может представлять собой любое приемлемое промоторное металлсодержащее соединение, которое растворимо в жидкой реакционной смеси. Промотор можно добавлять в жидкую реакционную смесь для реакции карбонилирования в любой приемлемой форме, в которой он растворим в этой жидкой реакционной смеси или способен переходить в растворимую форму. Примеры соответствующих рутенийсодержащих соединений, которые могут быть использованы в качестве источников промотора, включают хлорид рутения (III), тригидрат хлорида рутения (III), хлорид рутения (IV), бромид рутения III), рутений металлический, оксиды рутения, формиат рутения (III), [RU(CO)3I3]-H+, [Ru(CO)2I2]n, [Ru(CO)4I2], [Ru(CO)3I2]2 , тетра(ацето)хлоррутений (II,III), ацетат рутения (III), пропионат рутения (III), бутират рутения (III), пентакарбонил рутения, трирутенийдодекарбонил и смешанные рутенийгалоидкарбонилы, такие как димер дихлортрикарбонила рутения (II), димер дибромтрикарбонила рутения (II), и другие рутенийорганические комплексы, такие как тетрахлорбис(4-цимен)дирутений (II), тетрахлорбис(бензол) дирутений (II), полимер дихлор(циклоокта-1,5-диен) рутения (II) и трис(ацетилацетонат)рутений (III).

Примеры приемлемых осмийсодержащих соединений, которые могут быть использованы в качестве источников промотора, включают гидрат хлорида осмия (III) и его безводный хлорид, осмий металлический, тетраоксид осмия, триосмийдодекарбонил, [Os(CO)4I2] , [Оs(СО)3I2] 2, [Os(СО)3I3]-H+ и смешанные осмийгалоидкарбонилы, такие как димер трикарбонилдихлоросмия (II) и другие осмийорганические комплексы.

К примерам пригодных ренийсодержащих соединений, которые могут быть использованы в качестве источников промотора, относятся Re2(CO)10, Re(CO)5Cl, Re(CO)5Br, Rе(СО)5I, ReCl3•xH2O, [Re(CO)4I]2, [Re(CO)4I2]-H+ и ReCl5•yH2O. Примеры пригодных для использования кадмийсодержащих соединений включают Сd(ОАс)2, CdI2, CdBr2, CdCl2, Cd(OH)2 и ацетилацетонат кадмия.

Примерами приемлемых ртутьсодержащих соединений, которые могут быть использованы в качестве источников промотора, являются Hg(OAc)2, HgI2, HgBr2, HgCl2, Hg2I2 и Hg2Cl2.

Примеры приемлемых цинксодержащих соединений, которые могут быть использованы в качестве источников промотора, включают Zn(OAc)2, Zn(OH)2, ZnI2, ZnBr2, ZnCl2 и ацетилацетонат цинка.

Примеры приемлемых галлийсодержащих соединений, которые могут быть использованы в качестве источников промотора, включают ацетилацетонат галлия, ацетат галлия, GaCl3, GaBr3, GаI3, Ga2Cl4 и Gа(ОН)3.

Примеры приемлемых индийсодержащих соединений, которые могут быть использованы в качестве источников промотора, включают ацетилацетонат индия, ацетат индия, InС13, InВг3, InI3, InI и In(ОН)3.

Примеры приемлемых вольфрамсодержащих соединений, которые могут быть использованы в качестве источников промотора, включают W(CO)6, WCl4, WCl6, WBr5, WI2 или C9H12W(CO)3.

Предпочтительные иридий- и промоторсодержащие соединения свободны от примесей, обеспечивающих образование или выделение in situ ионогенных иодидов, которые могут ингибировать реакцию, например соли щелочных или щелочно-земельных металлов или другие металлсодержащие соли.

В жидкой реакционной смеси следует поддерживать минимальную концентрацию ионогенных примесей, например, таких как (а) корродирующие металлы, в частности никель, железо и хром, и (б) фосфины, азотсодержащие соединения или лиганды, которые способны к кватернизации in situ, поскольку они могут оказывать нежелательное влияние на протекание реакции из-за образования в жидкой реакционной смеси ионов I-, которые способны снижать скорость реакции. Некоторые примеси от коррозии металлов, например, таких как молибден, оказываются, как было установлено, менее чувствительными к выделению ионов I-. Содержание корродирующих металлов, которые оказывают обратное влияние на скорость протекания реакции, можно свести к минимальному путем применения приемлемых стойких к коррозии конструкционных материалов. Аналогичным образом можно поддерживать минимальную концентрацию таких примесей, как иодиды щелочных металлов, например иодида лития. Концентрацию корродирующих металлов и других ионогенных примесей можно уменьшать с использованием слоя ионообменных смол, пригодных для обработки реакционной смеси, или предпочтительно возвращаемого в процесс потока с катализатором. Такой способ описан в патенте США 4007130. Содержание ионогенных примесей можно поддерживать на уровне ниже концентрации, обусловливающей возможность выделения в жидкой реакционной смеси менее 500 част./млн I-, предпочтительно менее 250 част./млн I-.

Вода может образовываться в жидкой реакционной смеси in situ, например, вследствие реакции этерификации между метанольным реагентом и получаемой уксусной кислотой. Воду можно вводить в реактор для карбонилирования совместно с другими компонентами жидкой реакционной смеси или отдельно от них. Воду можно отделять от других компонентов реакционной смеси, отводимой из реактора для карбонилирования, и можно возвращать в процесс в количествах, регулируемых для поддержания требуемой концентрации воды в этой жидкой реакционной смеси. Приемлемая концентрация воды в жидкой реакционной смеси составляет 0,5-8 мас.%.

По другому варианту жидкую реакционную смесь можно отводить из реактора для карбонилирования и вводить с добавлением или без добавления тепла в зону предварительного однократного равновесного испарения. В этой зоне предварительного однократного равновесного испарения фракцию паров введенной жидкой реакционной смеси после такого испарения, включающую некоторое количество метилацетата, метилиодида, уксусной кислоты, воды, метанола и предшественников пропионовой кислоты, отделяют от фракции жидкости, образующейся в результате предварительного однократного равновесного испарения и включающей остальные компоненты. Эту фракцию паров после предварительного однократного равновесного испарения возвращают в реактор для карбонилирования. Фракцию жидкости после предварительного однократного равновесного испарения вводят в зону однократного равновесного испарения по настоящему изобретению с добавлением или без добавления тепла аналогично тому, как если бы зону предварительного однократного равновесного испарения не применяли. В этом варианте процесс в зоне предварительного однократного равновесного испарения предпочтительно проводят под абсолютным давлением, которое ниже, чем в реакторе, как правило, под давлением 3-9 бар, а операцию в зоне однократного равновесного испарения проводят под абсолютным давлением, которое ниже, чем в зоне предварительного однократного равновесного испарения, как правило, под давлением 1-4 бар. В предпочтительном варианте в зоне предварительного однократного равновесного испарения поддерживают температуру 120-160oС, а в зоне однократного равновесного испарения поддерживают температуру 100-140oС.

Для стабилизации иридиевого катализатора важно, чтобы любой технологический поток, содержащий иридиевый катализатор карбонилирования, который возвращают в реактор для карбонилирования, включал воду в концентрации по меньшей мере 0,5 мас.%.

В предпочтительном варианте выполнения настоящего изобретения реакционные условия выбирают таким образом, чтобы получить отводимый со стадии (е) технологический поток уксусной кислоты, содержащий менее 400 част./млн пропионовой кислоты и менее 1500 част./млн воды.

Ниже изобретение проиллюстрировано со ссылкой на примеры и чертежи, на которых показано:

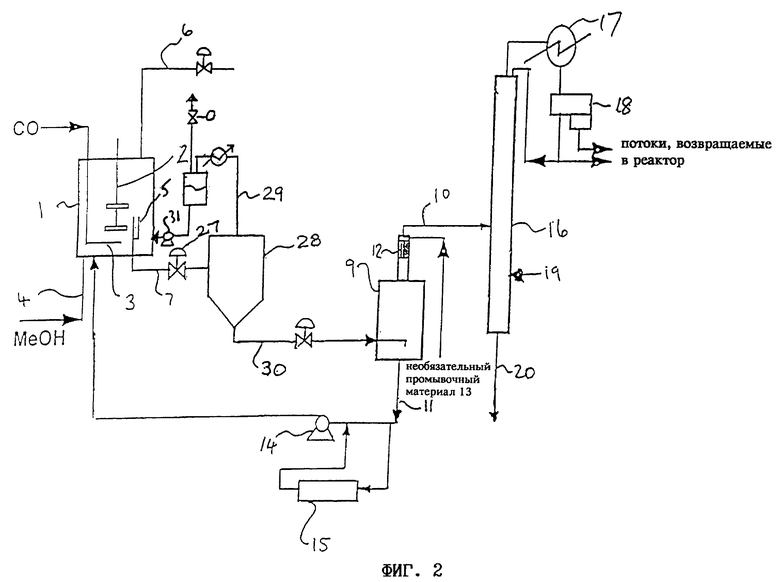

на фиг.1 - схематическое изображение установки для осуществления предпочтительного варианта способа по настоящему изобретению, в которой предусмотрена единственная зона однократного равновесного испарения;

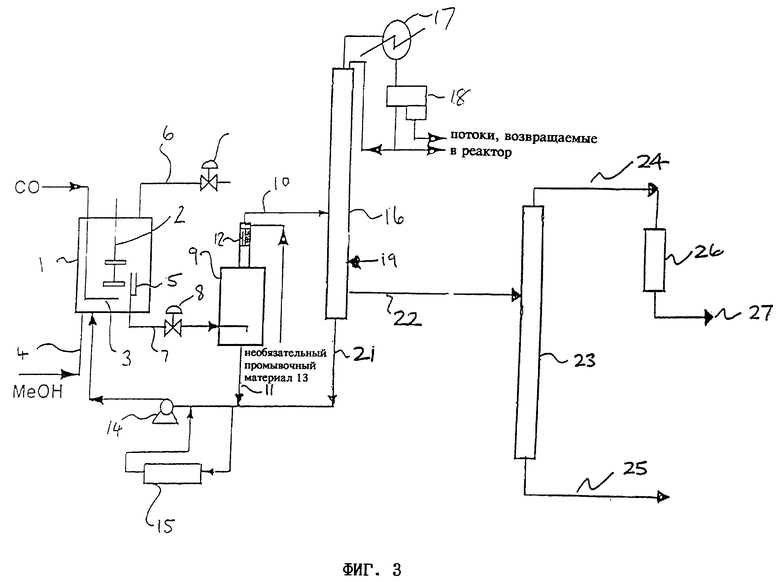

на фиг.2 - схематическое изображение установки для осуществления другого предпочтительного варианта способа по настоящему изобретению, в которой предусмотрена зона предварительного однократного равновесного испарения, и

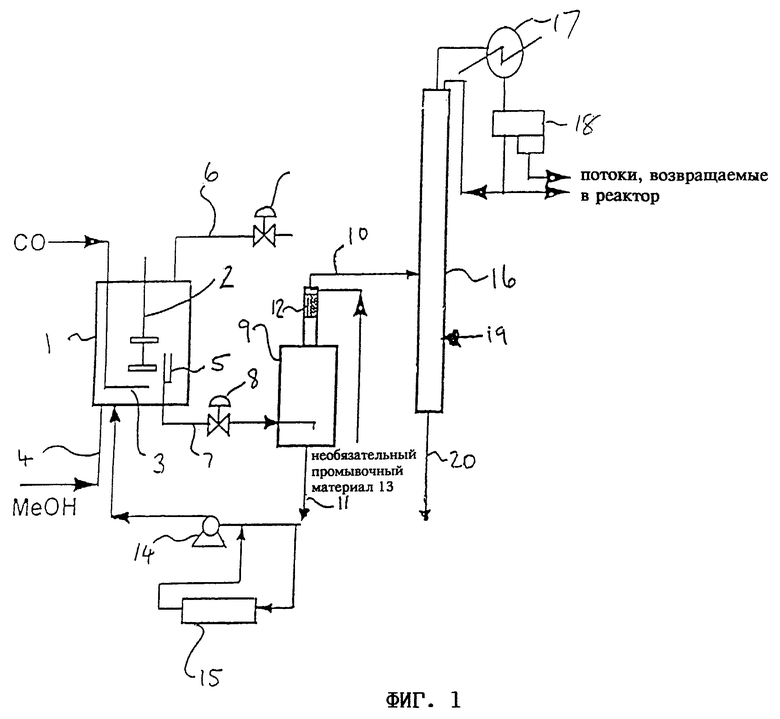

на фиг.3 представлена схематическая иллюстрация еще одного варианта выполнения настоящего изобретения, в котором проводят дальнейшую очистку от пропионовой кислоты.

На фиг. 1 и 2 представлен реактор (1) для карбонилирования, снабженный мешалкой (2), впускным приспособлением (3) для монооксида углерода и впускным приспособлением (4) для метанола и/или его реакционноспособного производного. Реактор также снабжен выпускным приспособлением (5) для отвода из реактора жидкой реакционной смеси и выпускным приспособлением (6) для отвода газа из верхней части этого реактора. Согласно фиг.1 выпускное приспособление (5) по линии (7) через клапан (8) однократного равновесного испарения сообщается непосредственно с зоной (9) однократного равновесного испарения.

В соответствии с фиг.2 выпускное приспособление (5) по линии (7) через клапан (27) однократного равновесного испарения сообщается с зоной (28) предварительного однократного равновесного испарения. Как показано на фиг. 2, зона (28) предварительного однократного равновесного испарения снабжена выпускным приспособлением (29) для пара, позволяющим возвращать в реактор паровую фракцию из зоны предварительного однократного равновесного испарения, включающую некоторое количество метилацетата, уксусной кислоты, метилиодида, воды, метанола и предшественников пропионовой кислоты, жидкой реакционной смеси, введенной в зону предварительного однократного равновесного испарения. Ее конденсируют и закачивают назад или с помощью насоса (31) возвращают в реактор (1). Как показано на фиг.2, зона предварительного однократного равновесного испарения снабжена выпускным приспособлением (30) для пропускания жидкой фракции из зоны предварительного однократного равновесного испарения, включающей остальные компоненты введенной жидкой реакционной смеси, в зону (9) однократного равновесного испарения.

В соответствии с фиг.1 и 2 зона однократного равновесного испарения (9) представляет собой адиабатическую зону однократного равновесного испарения с подводом тепла, снабженную выпускным приспособлением (10) для паровой фракции и выпускным приспособлением (11) для жидкой фракции, получаемой при проведении в ней процесса. В другом варианте с целью изменить соотношение между паровой и жидкой фракциями в зону (9) однократного равновесного испарения можно подводить тепло. Зона однократного равновесного испарения снабжена также скрубберной секцией (12) и необязательной линией (13) для промывочного материала. Выпускное приспособление (11) для жидкости из зоны однократного равновесного испарения сообщается с рециркуляционным насосом (14) для возврата жидкой фракции в реактор. По меньшей мере часть жидкой фракции из зоны однократного равновесного испарения можно пропускать через слой (15) ионообменной смолы для удаления корродирующих металлов и поддержания концентрации корродирующих металлов в жидкой реакционной смеси на более низком уровне, чем тот, при котором выделялось бы менее 500 част./млн I-. Выпускное приспособление (10) для пара из зоны однократного равновесного испарения сообщается с первой зоной (16) дистилляции, снабженной холодильником (17) для головных фракций и отстойником (18). В ходе проведения процесса пары из зоны дистилляции конденсируют в отстойнике с получением двух фаз: богатой метилиодидом фазы и водной фазы. Тяжелую фазу, богатую метилиодидом, возвращают в реактор для карбонилирования, а более легкую, водную фазу делят, причем часть используют для орошения, направляя в зону дистилляции, а часть возвращают в реактор для карбонилирования. В эту зону дистилляции подают необязательное метанольное сырье (19) для конверсии иодида водорода в метилиодид, который из зоны дистилляции в виде рециркуляционных потоков головных фракций возвращают в реактор для карбонилирования. В нижней части зоны дистилляции предусмотрено приспособление (20) для отбора жидкости, обеспечивающее возможность отвода технологического потока, включающего уксусную кислоту, содержащую менее 1500 част./млн воды и менее 400 част./млн пропионовой кислоты. По другому варианту у зоны (16) дистилляции, представленной на фиг. 1 и 2, ниже точки ввода сырья может быть предусмотрено приспособление для отвода потока пара, включающего получаемую уксусную кислоту, содержащую менее 1500 част./млн воды и менее 400 част./млн пропионовой кислоты, а в нижней части предусмотрено приспособление для отвода жидкости, пригодной для возврата в реактор.

Преимущество применения зоны предварительного однократного равновесного испарения, которая представлена на фиг.2, состоит в том, что в ней можно не использовать отстойник (18), поскольку головная фракция, отводимая из зоны дистилляции (16), обычно является однофазной. Это не только обеспечивает экономию капитальных затрат, но также обеспечивает достижение ряда технологических преимуществ, а именно позволяет избежать всех проблем, связанных с постоянным получением и сохранением двух фаз.

На фиг. 3 позиции (1)-(19) идентичны приведенным на фиг.1. Далее, зона (16) дистилляции снабжена необязательным выпускным приспособлением (21) отбора из нижней части жидкой, конденсатной фракции для удаления и возврата нелетучего иридия и других высококипящих примесей, если они содержатся, в реактор (1) для карбонилирования. Ниже точки ввода сырья зона (16) дистилляции снабжена также средством (22) отвода технологического потока паров, включающего получаемую уксусную кислоту и пропионовую кислоту как побочный продукт. Из средства (22) отбора технологического потока паров пар направляют в промежуточную точку второй дистилляционной колонны (23), у которой имеется средство (24) отбора легких фракций для отвода уксусной кислоты, содержащей менее 1500 част./млн воды и менее 400 част./млн пропионовой кислоты. По другому варианту эту уксусную кислоту, содержащую менее 1500 част. /млн воды и менее 400 част./млн пропионовой кислоты, можно отводить из второй дистилляционной колонны (23) в виде боковой фракции над точкой ввода паров с возвратом по меньшей мере части отводимых головных фракций после их конденсации либо в реактор (1) и/или в первую дистилляционную колонну (16). Этот вариант на фиг.3 не показан.

Вторая дистилляционная колонна (23) снабжена находящимся в нижней части выпускным средством (25) для удаления пропионовой кислоты как побочного продукта.

В реакторе (1) для карбонилирования, как правило, можно создавать следующие технологические условия:

Температура: - 181-195oС

Общее избыточное давление: - 22-32 бар

Парциальное давление монооксида углерода: - 8-10 бар

Парциальное давление водорода: - 0,05-0,3 бар

поддерживать следующее содержание компонентов в жидкой реакционной смеси:

Иридий - 700-1500 част./млн

Рутений - 1500-2500 част./млн

Метилацетат - 10-25 мас.%

Метилиодид - 6-12 мас.%

Вода - 3-8 мас.%

В установке, которая представлена на фиг.1, зона однократного равновесного испарения и зона дистилляции могут работать под избыточным давлением 1-3 бар. В установке, представленной на фиг.2, зона (28) предварительного однократного равновесного испарения работает под более высоким избыточным давлением (например, 2-8 бар), чем зона (9) однократного равновесного испарения и первая зона дистилляции, которая может работать под избыточным давлением 0-3 бар.

Примеры 1-5

Установку, представленную на фиг. 1, применяли для получения уксусной кислоты с созданием условий, указанных в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 1999 |

|

RU2213726C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2201916C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ БЕЗВОДНЫМ КАРБОНИЛИРОВАНИЕМ | 1999 |

|

RU2197470C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2320638C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2214390C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2446142C2 |

| ПРИМЕНЕНИЕ ИНДИЯ В КАЧЕСТВЕ СТАБИЛИЗАТОРА КАТАЛИТИЧЕСКОЙ СИСТЕМЫ В СПОСОБЕ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2413714C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ МЕТАНОЛА И/ИЛИ ЕГО РЕАКЦИОННОСПОСОБНОГО ПРОИЗВОДНОГО | 1997 |

|

RU2184724C2 |

| СПОСОБ УДАЛЕНИЯ КОРРОДИРУЮЩИХ МЕТАЛЛОВ ИЗ РАСТВОРОВ КАТАЛИЗАТОРОВ КАРБОНИЛИРОВАНИЯ | 2005 |

|

RU2381836C2 |

Изобретение относится к получению уксусной кислоты. Способ осуществляют путем подачи метанола и/или его реакционноспособного производного и монооксида углерода в реактор карбонилирования, содержащий жидкую реакционную смесь. Часть жидкой реакционной смеси отводят из реактора карбонилирования и вводят, при необходимости с подогревом, в зону однократного равновесного испарения, где получают паровую и жидкую фракции. Паровая фракция включает воду, уксусную кислоту, пропионовую кислоту, метилацетат, метилиодид и предшественники пропионовой кислоты. Жидкая фракция включает иридиевый катализатор, необязательный промотор, уксусную кислоту и воду. Жидкую фракцию возвращают в реактор. Паровую фракцию вводят в первую зону дистилляции, из которой в точке, находящейся над точкой ввода паровой фракции в зону однократного равновесного испарения, удаляют рециркуляционный поток легких фракций, включающий воду, метилацетат, метилиодид, уксусную кислоту и предшественники пропионовой кислоты, и затем возвращают в реактор карбонилирования. Технологический поток, включающий получаемую кислоту, пропионовую кислоту как побочный продукт и воду, удаляют из первой зоны дистилляции в точке, находящейся под точкой ввода паровой фракции в зону однократного равновесного испарения. Технический результат - получение уксусной кислоты, содержащей в виде примесей менее 400 ч./млн пропионовой кислоты и менее 1500 ч./млн воды. 17 з.п.ф-лы, 3 ил., 1 табл.

| Способ выделения компонентов гемагглютинина и нейраминидазы | 1975 |

|

SU616997A3 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ИЗ РАЗБАВЛЕННЫХ ВОДНЫХ ПОТОКОВ, ОБРАЗУЮЩИХСЯ В ХОДЕ ПРОЦЕССА КАРБОНИЛИРОВАНИЯ | 1996 |

|

RU2155183C2 |

| ЕР 0687662 А, 20.12.1995 | |||

| US 5371286 A, 06.12.1994. | |||

Авторы

Даты

2002-06-20—Публикация

1997-12-19—Подача