Область техники

В общем, данное изобретение относится к способу изготовления угольной пыли, прежде всего для использования в металлургической промышленности.

Уровень техники

В металлургической промышленности угольная пыль в целом вводится в доменные печи в виде горючего. Для того чтобы гарантировать хорошее функционирование доменной печи очень важно, чтобы угольная пыль была хорошего качества, то есть, чтобы угольная пыль имела хороший гранулометрический состав и уровень влажности. В целом, угольная пыль вырабатывается в измельчающей и сушильной установке, при этом необогащенный уголь измельчается, сушится и классифицируется в угольной мельнице и высушивается до того, как полученная угольная пыль подается в бункер для хранения перед вводом в доменную печь. Содержащаяся в недавно измельченном угле вода самопроизвольно испаряется, создавая смесь с помощью потока горячего сушильного газа из угольной мельницы в фильтр. Внутри фильтра угольная пыль отделяется от потока сушильного газа и подается в бункер для хранения. Часть сушильного газа рециркулирует и смешивается с отработанным газом горения внутри генератора горячего газа до того, как он будет повторно введен в угольную мельницу. Оставшаяся часть сушильного газа выводится через трубопровод откачки в дымовую трубу.

Рециркуляция сушильного газа позволяет осуществлять цикл на инерционной основе и иметь температуру сушильного газа на газовпускном патрубке угольной мельницы примерно 300°С. Однако рециркуляция сушильного газа также имеет и свои недостатки: высокая точка росы сушильного газа и большое потребление топливного газа для сжигания внутри генератора горячего газа.

Было предложено использовать отработанный газ из установки сушильной печи в качестве сушильного газа в измельчающей и сушильной установке. Выходящий из такой установки сушильной печи отработанный газ имеет температуру примерно от 100 до 350°С, в зависимости от режима работы установки сушильной печи. Этот отработанный газ из сушильной печи отсасывается вентилятором у коллектора отходящего газа и подается в измельчающую и сушильную установку. Более конкретно, отработанный газ из сушильной печи подается в трубопровод рециркуляции и смешивается с рециркуляционным сушильным газом и отработанным газом горения генератора горячего газа. Отработанный газ сушильной печи при фиксированной скорости потока добавляется в контур. Фиксированная скорость потока отработанного газа сушильной печи должна быть достаточно низкой для того, чтобы всегда использовалась определенная скорость потока отработанного газа сушильной печи. Является действительно необходимым иметь возможность управлять давлением сушильного газа на газовпускном патрубке угольной мельницы. Также состав отработанного газа сушильной печи может иметь нежелательные максимальные значения CO и O2. Поэтому должна быть возможность прекращения подачи отработанного газа сушильной печи и переключения в обычный режим работы, в котором внутри генератора горячего газа только рециркуляционный сушильный газ смешивается с отработанным газом горения. Для того чтобы регулировать давление сушильного газа на газовпускном патрубке угольной мельницы, регулирующая заслонка в трубопроводе откачки функционирует таким образом, чтобы регулировать распределение давления внутри измельчающего и сушильного контура.

Главный недостаток этой системы состоит в том, что отработанный газ горения добавляют в контур при фиксированной скорости потока, и что поэтому отработанный газ горения нельзя использовать более эффективным образом с энергетической точки зрения.

Цель изобретения

Целью изобретения является разработка улучшенного способа изготовления угольной пыли, при этом отсутствуют недостатки способов известного уровня техники. Эту цель достигнута посредством способа по пункту 1 формулы изобретения.

Общее описание изобретения

Для того чтобы достичь этой цели, данное изобретение предлагает способ изготовления угольной пыли, способ содержит следующие этапы:

- обеспечение сушильного газа, нагретого до предварительно заданной температуры в генераторе горячего газа,

- подача нагретого сушильного газа в угольную мельницу,

- ввод необогащенного угля в угольную мельницу, при этом угольная мельница измельчает необогащенный уголь в угольную пыль,

- сбор смеси сушильного газа и угольной пыли из угольной мельницы и подача смеси на фильтр, при этом фильтр отделяет высушенную угольную пыль от сушильного газа,

- сбор высушенной угольной пыли для дальнейшего использования и подача части сушильного газа из фильтра в трубопровод отработанного газа, и

- сбор выходящего из фильтра сушильного газа, и подача части собранного сушильного газа в трубопровод рециркуляции для подачи рециркуляционного сушильного газа в генератор горячего газа.

Согласно важному аспекту данного изобретения этап обеспечения сушильным газа содержит подачу отработанного газа сушильной печи с переменной скоростью потока в генератор горячего газа через трубопровод отработанного газа сушильной печи, скорость потока отработанного газа сушильной печи выбирают такой, чтобы довести до максимума количество отработанного горячего газа, используемого в качестве сушильного газа, и давлением сушильного газа на газовпускном патрубке угольной мельницы управляют посредством регулировки скорости потока отработанного газа сушильной печи через трубопровод отработанного газа сушильной печи.

С помощью переменных скоростей потока отработанного газа сушильной печи, можно увеличить использование отработанного газа сушильной печи, если это разрешено режимами эксплуатации. Это является отличием по сравнению со способами из уровня техники, при этом используют фиксированную скорость потока отработанного газа сушильной печи, так что определенная скорость потока рециркуляционного сушильного газа всегда используется для управления давлением сушильного газа.

Посредством увеличения скорости потока отработанного газа сушильной печи можно уменьшить необходимость в использовании генератора горячего газа для дальнейшего нагрева сушильного газа. Поэтому посредством уменьшения потребления топливного газа для сгорания внутри генератора горячего газа можно осуществить значительную экономию.

Предпочтительно, скорость потока отработанного газа сушильной печи регулируется посредством вентилятора отработанного газа сушильной печи, расположенного в трубопроводе отработанного газа сушильной печи. Общую скорость потока сушильного газа можно регулировать посредством главного вентилятора, расположенного в трубопроводе отработанных газов.

Следует отметить, что термин «вентилятор» в контексте данного изобретения следует понимать как любой вентилятор, позволяющий изменять объемный расход газа, протекающий через вентилятор. Таким вентилятором может быть, например, вентилятор с электродвигателем с частотным регулированием или вентилятор с электродвигателем фиксированной частоты, имеющим расположенную выше или ниже по потоку от вентилятора заслонку.

Предусмотрен трубопровод рециркуляции для подачи сушильного газа из отводного трубопровода в генератор горячего газа, что позволяет измельчающей и сушильной установке работать при разных режимах эксплуатации.

Предпочтительно, способ согласно данному изобретению содержит режим эксплуатации отработанного газа сушильной печи, при этом:

- трубопровод рециркуляции закрыт, так что рециркуляционный сушильный газ не подается в генератор горячего газа,

- трубопровод отработанного газа сушильной печи открыт, так что в генератор горячего газа только подается отработанный газ сушильной печи с переменной скоростью потока,

- давлением сушильного газа на газовпускном патрубке угольной мельницы управляют посредством установки скорости потока сушильного газа в отводном трубопроводе и регулировки скорости потока отработанного газа через трубопровод отработанного газа сушильной печи.

Большая часть необходимой для испарения влажности угля энергии после измельчения обеспечивается отработанным газом сушильной печи, оставшаяся часть этой энергии обеспечивается генератором горячего газа. Использование отработанного газа сушильной печи можно минимизировать закрытием трубопровода рециркуляции, уменьшая тем самым до минимума необходимость в использовании генератора горячего газа для дальнейшего нагрева сушильного газа. Посредством уменьшения потребления топливного газа для сгорания внутри генератора горячего газа можно осуществить значительную экономию. Может случиться, что отработанный газ сушильной печи является достаточно горячим, то последующий нагрев посредством генератора горячего газа не является необходимым. Может быть даже возникнет необходимость в охлаждении сушильного газа, например посредством системы впрыскивания воды, чтобы довести температуру сушильного газа до желательной на газовпускном патрубке угольной мельницы.

Предпочтительно, способ согласно данному изобретению далее содержит первый промежуточный рабочий режим, при этом:

- трубопровод рециркуляции открыт, так что рециркуляционный сушильный газ подается с переменной скоростью потока в генератор горячего газа,

- трубопровод отработанного газа сушильной печи открыт, так что отработанный газ сушильной печи подается с переменной скоростью потока в генератор горячего газа,

- давлением сушильного газа на газовпускном патрубке угольной мельницы управляют посредством установки скорости потока сушильного газа в отводном трубопроводе и посредством регулировки скорости потока отработанного газа сушильной печи через трубопровод отработанного газа сушильной печи.

Рециркуляционный сушильный газ смешивается с отработанным газом сушильной печи и образует сушильный газ. Посредством управления смесью двух газов можно регулировать состав сушильного газа. Если, например, концентрация CO или O2 в отработанном газе сушильной печи слишком высока, количество рециркуляционного газа увеличивается посредством уменьшения скорости потока отработанного газа сушильной печи, уменьшая тем самым концентрацию CO или O2 в полученном сушильном газе.

Предпочтительно, способ согласно данному изобретению также содержит второй промежуточный рабочий режим, при этом:

- трубопровод рециркуляции открыт, так что рециркуляционный сушильный газ подается с переменной скоростью потока в генератор горячего газа,

- трубопровод отработанного газа сушильной печи открыт, так что отработанный газ сушильной печи подается при фиксированной скорости потока в генератор горячего газа,

- давлением сушильного газа на газовпускном патрубке угольной мельницы управляют посредством установки скорости потока сушильного газа через отводной трубопровод и посредством регулировки положения регулирующей заслонки, расположенной в трубопроводе откачки.

Рециркуляционный сушильный газ смешивается с отработанным газом сушильной камеры и образует сушильный газ. Посредством управления смесью двух газов можно регулировать состав сушильного газа. Если, например, концентрация CO или O2 в отработанном газе сушильной печи слишком высока, количество рециркуляционного газа увеличивается посредством уменьшения скорости потока отработанного газа сушильной печи, уменьшая тем самым концентрацию CO или O2 в полученном сушильном газе.

Предпочтительно, способ согласно данному изобретению также содержит обычный рабочий режим, при этом:

- трубопровод рециркуляции открыт, так что рециркуляционный сушильный газ подается с переменной скоростью потока в генератор горячего газа,

- трубопровод отработанного газа сушильной печи закрыт, так что отработанный газ сушильной печи не подается в генератор горячего газа,

- давлением сушильного газа на газовпускном патрубке угольной мельницы управляют посредством установки скорости потока сушильного газа через отводной трубопровод и посредством регулировки положения регулирующей заслонки, расположенной в трубопроводе откачки.

Концентрация CO или O2 в отработанном газе сушильной печи может быть такой высокой, что она не может быть компенсирована добавлением рециркуляционного сушильного газа. В этом случае способ работает в обычном режиме, при котором используется только рециркуляционный сушильный газ. Таким образом, обычный режим позволяет осуществлять функционирование измельчающей и сушильной установки, даже если отсутствует отработанный газ сушильной печи, например, в случае отключения установок сушильных печей.

Способ может переключаться из рабочего режима отработанного газа сушильной печи в первый промежуточный рабочий режим, если отработанный газ сушильной печи имеет концентрацию заданного компонента выше первой пороговой величины концентрации и/или если отработанный газ сушильной печи имеет температуру ниже первой пороговой величины температуры.

Способ может переключаться из первого промежуточного рабочего режима во второй промежуточный рабочий режим, если отработанный газ сушильной печи имеет концентрацию заданного компонента выше второй пороговой величин концентрации и/или если отработанный газ сушильной печи имеет температуру ниже второй пороговой величины температуры.

Способ может переключаться из второго промежуточного рабочего режима в обычный рабочий режим, если истекло заданное время, после того как был начат второй промежуточный рабочий режим.

Способ может переключаться из обычного рабочего режима в рабочий режим отработанного газа сушильной печи при запуске измельчающей и сушильной установки или если отработанный газ сушильной печи становится доступным, или если отработанный газ сушильной печи имеет концентрацию заданного компонента ниже третьей пороговой величины концентрации, и/или если отработанный газ сушильной печи имеет температуру выше третьей пороговой величины температуры.

Способ может переключаться из любого рабочего режима в обычный режим, если не доступен отработанный газ сушильной печи, например, в случае отключения установки сушильной печи. Хотя способ может переключаться непосредственно в рабочий режим, нельзя исключать, что с помощью способа можно переключаться в обычный режим через промежуточный режим.

Способ может переключаться из любого рабочего режима в обычный режим, если определено, что концентрация заранее определенного компонента изменяется при уровне выше заданного порогового значения. При внезапном возникновении максимальных значений концентрации CО и O2 в отработанном газе сушильной печи, система может функционировать в обычном режиме, предотвращая тем самым подачу сушильного газа с высоким уровнем концентрации CО и O2 через измельчающую и сушильную установку. Хотя при помощи способа предпочтительно можно переключаться непосредственно в обычный режим, нельзя исключать, что с помощью способа можно переключаться в обычный режим через промежуточный режим.

Предпочтительно, концентрация предварительно определенного компонента в отработанном газе сушильной печи контролируется посредством расположенного в трубопроводе отработанного газа сушильной печи газоанализатора. Предпочтительно, температура отработанного газа сушильной печи контролируется посредством расположенного в трубопроводе отработанного газа сушильной печи датчика.

Краткое описание чертежей

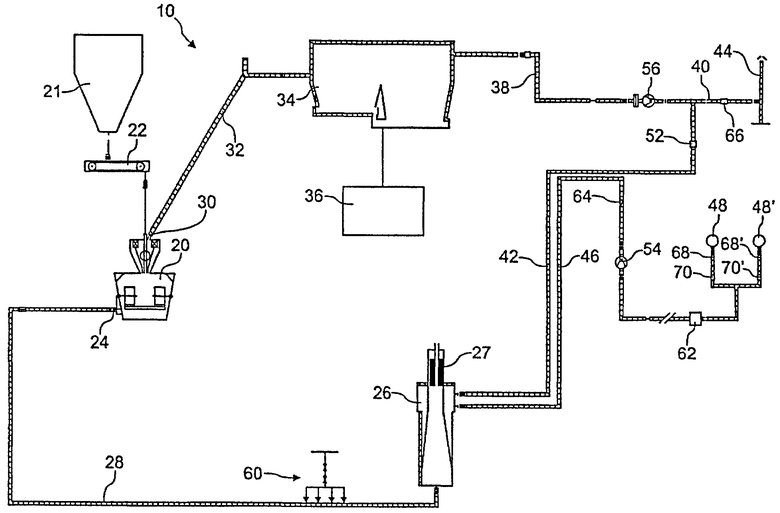

Данное изобретение будет более понятным из следующего описания одного не ограничивающего варианта осуществления со ссылкой на прилагаемый чертеж, на котором на фиг.1 схематично изображена измельчающая и сушильная установка, используемая для осуществления способа согласно данному изобретению.

Подробное описание предпочтительных вариантов осуществления изобретения

На фигуре 1 показана измельчающая и сушильная установка для изготовления угольной пыли с помощью способа согласно данному изобретению.

Такая измельчающая и сушильная установка 10 содержит угольную мельницу 20, в которую из бункера 21 для хранения необогащенного угля посредством конвейера 22 подается необогащенный уголь. В угольной мельнице 20 необогащенный уголь разламывается между внутренними движущимися деталями (не показаны) или любыми другими обычными измельчающими средствами в тонкоизмельченный порошок. Одновременно, через угольную мельницу 20 подается горячий сушильный гадля сушки угольной пыли. Сушильный газ входит в угольную мельницу через газовпускной патрубок 24 угольной мельницы. Выше по потоку от угольной мельницы 20 измельчающая и сушильная установка 10 содержит генератор 26 горячего газа, в котором сушильный газ может быть нагрет до предварительно заданной температуры. Такой генератор 26 горячего газа работает от горелки 27, например многотрубной горелки. Нагретый сушильный газ поступает через трубопровод 28 из генератора 26 горячего газа в угольную мельницу 20. Так как нагретый сушильный газ проходит через угольную мельницу 20 от газовпускного ^ патрубка 24 до выпускного отверстия 30 угольной мельницы, он увлекает за собой угольную пыль. Смесь угольной пыли и сушильного газа доставляется из угольной мельницы 20 через трубопровод 32 в фильтр 34, где угольная пыль снова извлекается из сушильного газа и подается в бункер 36 для хранения угольной пыли, готовая для дальнейшего применения. Выходящий из фильтра 34 сушильный газ подается в отводной трубопровод 38, разделяющийся на трубопровод 40 откачки и трубопровод 42 рециркуляции. Трубопровод 40 откачки может использоваться для подачи сушильного газа из отводного трубопровода 38 в дымовую трубу 44 для откачки сушильного газа, тогда как трубопровод 42 рециркуляции может использоваться для подачи рециркуляционного сушильного газа из отводного трубопровода 38 откачки обратно в генератор 26 горячего газа.

Измельчающая и сушильная установка 10 также содержит трубопровод 46 отработанного газа сушильной печи для подачи отработанного газа в генератор 26 горячего газа из вторичного источника. В общем, такой отработанный газ является отработанным газом сушильной печи, выделенным из одной или более установок 48, 48' сушильной печи.

В процессе работы отработанный газ сушильной печи подается в генератор 26 горячего газа через трубопровод 46 отработанного газа сушильной печи и доводится до предварительно заданной температуры в генераторе 26 горячего газа и, в качестве сушильного газа, подается через угольную мельницу 20. Температура сушильного газа в угольной мельнице 20 уменьшается, так как тепло сушильного газа используется для сушки угольной пыли. Уровень влажности необогащенного угля определяет вызываемые температурными колебаниями сушильного газа потери. Для того чтобы предотвратить повреждение фильтра 34, температура выходящей из угольной мельницы 20 смеси угольной пыли и сушильного газа, именуемая далее «температура на выходе», контролируется, например, с помощью температурного датчика (не показан).

В рабочем режиме отработанного газа сушильной печи, предпочтительном рабочем режиме данного изобретения, трубопровод 42 рециркуляции закрыт с помощью расположенной в трубопроводе 42 рециркуляции заслонки 52, и весь сушильный газ обеспечен отработанным газом сушильной печи, поданным в установку через трубопровод 46 отработанного газа сушильной печи. Отработанный газ сушильной печи вдувается в установку с помощью вентилятора 54 отработанного газа сушильной печи, расположенного в трубопроводе 46 отработанного газа сушильной печи. Главный вентилятор 56 расположен в отводном трубопроводе 38 для регулировки скорости потока газа через угольную мельницу 20. Работа главного вентилятора 56 контролируется таким образом, что скорость потока газа через угольную мельницу 20 является по существу постоянной. Давление сушильного газа на газовпускном патрубке 24 угольной мельницы 20 управляется посредством регулировки скорости потока с помощью вентилятора 54 отработанного газа сушильной печи.

В общем, температура на выходе 30 угольной мельницы управляется посредством выходной мощности горелки 27 генератора 26 горячего газа.

Поскольку отработанный газ сушильной печи подвергается воздействию колебаниям температур, вызванных работой установки сушильной печи, такие температурные колебания должны быть сбалансированы. Если температура на выходе уменьшается, генератору 26 горячего газа необходимо выработать большее количество тепла, и если температура увеличивается, то генератору 26 горячего газа необходимо выработать меньшее количество тепла. Если выработанное генератором 26 горячего газа тепло достигло минимума и температура па выходе все еще слишком высока, сушильный газ можно охладить с помощью системы 60 впрыскивания воды, расположенной ниже по потоку от генератора горячего газа.

Такую систему 60 впрыскивания воды также можно использовать для улучшения времени реагирования нагревательного процесса. Действительно, увеличение и уменьшение выработанного генератором 26 горячего газа тепла является относительно медленным. Время реагирования, которое является очень важным во время фазы запуска установки, можно улучшить посредством перегрева сушильного газа в генераторе 26 горячего газа и последующего его охлаждения до желаемой температуры с помощью системы 60 впрыскивания воды. Если температура на выходе внезапно падает ниже желаемой температуры на выходе, в общем, при начале ввода необогащенного угля в угольную мельницу 20, температура подаваемого в угольную мельницу 20 сушильного газа может быть быстра приспособлена для того, чтобы удерживать желаемую температуру на выходе по существу стабильной.

Состав отработанного газа сушильной печи может иметь нежелательные максимальные значения CO и O2. Трубопровод 46 отработанного газа сушильной печи содержит газоанализатор 62 для определения содержания CO и/или O2 в отработанном газе сушильной печи. Предпочтительно, способ согласно данному изобретению содержит систему контроля содержания CO и/или O2 в отработанном газе сушильной печи, и при достижении предварительно заданной пороговой величины способ переключается в другие рабочие режимы, например для того, чтобы предотвратить подачу сушильного газа со слишком высокой концентрацией CO или O2 через измельчающую и сушильную установку.

Способ переключается из рабочего режима отработанного газа сушильной печи в первый промежуточный рабочий режим, например, если отработанный газ сушильной печи имеет концентрацию заданного компонента выше первой пороговой величины концентрации и/или если отработанный газ сушильной печи имеет температуру ниже первой пороговой величины температуры. Переход в другой режим может содержать открытие рециркуляционной заслонки 52 в фиксированное положение для того, чтобы добиться рециркуляции сушильного газа. Положение регулирующей заслонки 66 в трубопроводе 40 откачки также может изменяться. Рабочий режим вентилятора 54 отработанного газа сушильной печи изменен для того, чтобы уменьшить скорость потока отработанного газа сушильной печи через трубопровод 46 отработанного газа сушильной печи таким образом, чтобы удерживать давление сушильного газа на газовпускном патрубке угольной мельницы постоянным. Положение заслонки 64 отработанного газа сушильной печи также может изменяться. Наконец, тепловая мощность генератора 26 горячего газа увеличивается для того, чтобы компенсировать тепловые потери вследствие уменьшения подачи отработанного газа сушильной печи.

Способ переключается из первого промежуточного рабочего режима во второй промежуточный рабочий режим, например, если отработанный газ сушильной печи имеет концентрацию заданного компонента выше второй пороговой величины концентрации и/или если отработанный газ сушильной печи имеет температуру ниже второй пороговой величины температуры. Переход в другой режим может содержать подгонку положений рециркуляционной заслонки 52 и регулирующей заслонки 66. Скорость потока отработанного газа сушильной печи установлена на фиксированную скорость потока посредством вентилятора 54 отработанного газа сушильной печи. Положение заслонки 64 отработанного газа сушильной печи также может быть изменено. Кроме того, управление давлением сушильного газа на газовпускном патрубке угольной мельницы больше не осуществляется вентилятором 54 отработанного газа сушильной печи, а посредством регулирующей заслонки 66.

Способ переключается из второго промежуточного рабочего режима в обычный рабочий режим, если истекло заданное время, после того как был запущен второй промежуточный рабочий режим. Этот переход в другой режим может содержать остановку вентилятора 54 отработанного газа сушильной печи и закрытие заслонки 64 отработанного газа сушильной печи, таким образом, отключается трубопровод 46 отработанного газа сушильной печи. Также может быть изменено положение рециркуляционной заслонки 52. Наконец, тепловая мощность генератора 26 горячего газа увеличивается для того, чтобы компенсировать тепловые потери вследствие закрытия трубопровода 46 отработанного газа сушильной печи.

Способ переключается из обычного рабочего режима обратно в рабочий режим отработанного газа сушильной печи при запуске измельчающей и сушильной установки, или если становится доступным отработанный газ сушильной печи, или если отработанный газ сушильной печи имеет концентрацию заданного компонента ниже третьей пороговой величины концентрации, и/или если отработанный газ сушильной печи имеет температуру выше третьей пороговой величины температуры. Такой переход в другой режим может содержать запуск вентилятора 54 отработанного газа сушильной печи и открытие заслонки 64 отработанного газа сушильной печи, закрытие рециркуляционной заслонки 52 и подгонку регулирующей заслонки 66. Управление давлением сушильного газа на газовпускном патрубке угольной мельницы снова осуществляется вентилятором 54 отработанного газа сушильной печи, а не регулирующей заслонки 66. К тому же, тепловая мощность генератора 26 горячего газа уменьшается, чтобы компенсировать увеличение количества отработанного газа сушильной печи, подаваемого в генератор 26 горячего газа.

Способ переключается из рабочего режима отработанного газа сушильной печи в обычный рабочий режим, например, если отсутствует отработанный газ сушильной печи или если доступный отработанный газ сушильной печи является непригодным. Отработанный газ сушильной печи не может быть доступным, например, в случае отключения установки сушильной печи. Отработанный газ сушильной печи может быть непригодным, например, в случае внезапных максимальных значений концентрации CO или O2 в отработанном газе сушильной печи.

Также следует отметить, что, в общем, для обеспечения измельчающей и сушильной установки 10 отработанным газом сушильной печи необходима по меньшей мере одна установка 48 сушильной печи. Две или более таких установок 48, 48' могут быть соединены с трубопроводом 46 отработанного газа сушильной печи по трубопроводам 68, 68', при этом каждый содержит заслонку 70, 70' установки сушильной печи. Работа заслонок 70, 70' может быть использована для управления температурой отработанного газа сушильной печи или для управления концентрацией CO или O2 в отработанном газе сушильной печи или для отделения одной установки сушильной печи, вырабатывающей отработанный газ сушильной печи, из допустимого диапазона (например, температура слишком низкая или концентрация CO или O2 слишком высокая).

СПИCOК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

10 Измельчающая и сушильная установка

20 Угольная мельница

22 Конвейер

24 Газовпускной патрубок угольной мельницы

26 Генератор горячего газа

27 Горелка

28 Трубопровод

30 Выход угольной мельницы

32 Трубопровод

34 Фильтр

36 Бункер для хранения угольной пыли

38 Отводной трубопровод

40 Трубопровод откачки

42 Трубопровод рециркуляции

44 Дымовая труба

46 Трубопровод отработанного газа сушильной печи

48 Установка сушильной печи

52 Рециркуляционная заслонка

54 Вентилятор отработанного воздуха сушильной печи

56 Главный вентилятор

60 Система впрыскивания воды

62 Газоанализатор

64 Заслонка отработанного газа сушильной печи

66 Регулирующая заслонка

68 Трубопровод

40 Заслонка установки сушильной печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНОЙ ПЫЛИ | 2009 |

|

RU2502780C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНОЙ ПЫЛИ | 2009 |

|

RU2501839C2 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

| СПОСОБ ВЫСУШИВАНИЯ И СИСТЕМА СУШКИ БУРОГО УГЛЯ С ИСПОЛЬЗОВАНИЕМ РЕЦИРКУЛЯЦИИ ДЫМОВОГО ГАЗА | 2021 |

|

RU2817237C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2013706C1 |

| Система подготовки топлива | 1990 |

|

SU1760251A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СУХОГО ПОМОЛА ТВЕРДЫХ ВЕЩЕСТВ (ВАРИАНТЫ) | 1997 |

|

RU2140823C1 |

| Способ и установка для прямого восстановления железа в шахтной печи с использованием продуктов газификации каменного угля | 1981 |

|

SU1155162A3 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ ДЛЯ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2303221C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281432C2 |

Изобретение относится к области металлургии, в частности к способу изготовления угольной пыли. Способ содержит этапы обеспечения сушильного газа, нагретого до предварительно заданной температуры в генераторе горячего газа, подачи нагретого сушильного газа в угольную мельницу, ввода необогащенного угля в угольную мельницу, которая измельчает необогащенный уголь в угольную пыль, сбора смеси сушильного газа и угольной пыли из угольной мельницы и подачи смеси на фильтр, который отделяет высушенную угольную пыль от сушильного газа, сбора высушенной угольной пыли для дальнейшего использования и подачи сушильного газа из фильтра в отводной трубопровод. После этого осуществляют сбор выходящего из фильтра сушильного газа и подачу части собранного сушильного газа в трубопровод рециркуляции для подачи рециркуляционного сушильного газа в генератор горячего газа. Этап обеспечения сушильного газа содержит подачу отработанного газа сушильной печи с переменной скоростью в генератор горячего газа через трубопровод отработанного газа сушильной печи, при этом доводят количество отработанного газа сушильной печи, используемого в качестве сушильного газа, до максимума. Давлением сушильного газа на газовпускном патрубке угольной мельницы управляют посредством регулирования скорости потока отработанного газа. Использование изобретения обеспечивает улучшение качества угольной пыли. 14 з.п. ф-лы, 1 ил.

1. Способ изготовления угольной пыли, включающий этапы обеспечения сушильного газа, нагретого до предварительно заданной температуры в генераторе горячего газа, подачи нагретого сушильного газа в угольную мельницу, ввода необогащенного угля в угольную мельницу, которая измельчает необогащенный уголь в угольную пыль, сбора смеси сушильного газа и угольной пыли из угольной мельницы и подачи смеси на фильтр, который отделяет высушенную угольную пыль от сушильного газа, сбора высушенной угольной пыли для дальнейшего использования и подачи сушильного газа из фильтра в отводной трубопровод, сбора выходящего из фильтра сушильного газа и подачи части собранного сушильного газа в трубопровод рециркуляции для подачи рециркуляционного сушильного газа в генератор горячего газа, отличающийся тем, что этап обеспечения сушильного газа включает подачу отработанного газа сушильной печи с переменной скоростью в генератор горячего газа через трубопровод отработанного газа сушильной печи, при этом доводят количество отработанного газа сушильной печи, используемого в качестве сушильного газа, до максимума и управляют давлением сушильного газа на газовпускном патрубке угольной мельницы посредством регулирования скорости потока отработанного газа сушильной печи через трубопровод отработанного газа сушильной печи.

2. Способ по п.1, в котором скорость потока отработанного газа сушильной печи регулируют посредством вентилятора отработанного газа сушильной печи, расположенного в трубопроводе отработанного газа сушильной печи.

3. Способ по любому из пп.1 и 2, в котором скорость потока сушильного газа регулируют посредством главного вентилятора, расположенного в отводном трубопроводе.

4. Способ по п.1, в котором осуществляют рабочий режим отработанного газа сушильной печи, при этом трубопровод рециркуляции закрыт, при этом рециркуляционный сушильный газ не подают в генератор горячего газа, трубопровод отработанного газа сушильной печи открыт, при этом в генератор горячего газа подают только отработанный газ сушильной печи с переменной скоростью и управляют давлением сушильного газа на газовпускном патрубке угольной мельницы посредством установки скорости потока сушильного газа в отводном трубопроводе и посредством регулировки скорости потока отработанного газа сушильной печи через трубопровод отработанного газа сушильной печи.

5. Способ по п.1, в котором осуществляют первый промежуточный рабочий режим, при этом трубопровод рециркуляции открыт, при этом рециркуляционный сушильный газ подают с переменной скоростью потока в генератор горячего газа, трубопровод отработанного газа сушильной печи открыт, при этом отработанный газ сушильной печи подают с переменной скоростью потока в генератор горячего газа и управляют давлением сушильного газа на газовпускном патрубке угольной мельницы посредством установки скорости потока сушильного газа в отводном трубопроводе и посредством регулировки скорости потока отработанного газа сушильной печи через трубопровод отработанного газа сушильной печи.

6. Способ по п.1, в котором осуществляют второй промежуточный режим, при этом трубопровод рециркуляции открыт, при этом рециркуляционный сушильный газ подают с переменной скоростью в генератор горячего газа, трубопровод отработанного газа сушильной печи открыт, при этом отработанный газ сушильной печи с фиксированной скоростью потока подают в генератор горячего газа и управляют давлением сушильного газа на газовпускном патрубке посредством установки скорости потока сушильного газа через отводной трубопровод и посредством регулировки положения регулирующей заслонки, расположенной в трубопроводе откачки.

7. Способ по п.1, в котором осуществляют обычный рабочий режим, при этом трубопровод рециркуляции открыт, при этом рециркуляционный сушильный газ подают с переменной скоростью потока в генератор горячего газа, трубопровод отработанного газа сушильной печи закрыт, при этом отработанный газ сушильной печи не подают в генератор горячего газа и управляют давлением сушильного газа на газовпускном патрубке угольной мельницы посредством установки скорости потока сушильного газа по отводному трубопроводу и посредством регулировки положения регулирующей заслонки, расположенной в трубопроводе откачки.

8. Способ по п.4 или 5, в котором осуществляют переключение из рабочего режима отработанного газа сушильной печи в первый промежуточный рабочий режим, если отработанный газ сушильной печи имеет концентрацию заданного компонента выше первой пороговой величины концентрации и/или отработанный газ сушильной печи имеет температуру ниже первой пороговой величины температуры.

9. Способ по п.5 или 6, в котором осуществляют переключение из первого промежуточного рабочего режима во второй промежуточный рабочий режим, если отработанный газ сушильной печи имеет концентрацию заданного компонента выше второй пороговой величины концентрации и/или отработанный газ сушильной печи имеет температуру ниже второй пороговой величины температуры.

10. Способ по п.6 или 7, в котором осуществляют переключение из второго промежуточного рабочего режима в обычный рабочий режим, если истекло заданное время после того, как был запущен второй промежуточный рабочий режим.

11. Способ по п.4 или 7, в котором осуществляют переключение из обычного рабочего режима в рабочий режим отработанного газа сушильной печи при запуске измельчающей и сушильной установки, или если становится доступным отработанный газ сушильной печи, или если отработанный газ сушильной печи имеет концентрацию заданного компонента ниже третьей пороговой величины концентрации, и/или отработанный газ сушильной печи имеет температуру выше третьей пороговой величины температуры.

12. Способ по любому из пп.4-7, в котором осуществляют переключение в обычный рабочий режим, если отработанный газ сушильной печи отсутствует.

13. Способ по любому из пп.4-7, в котором осуществляют переключение в обычный рабочий режим, если определено, что концентрация заданного компонента изменяется при скорости выше предварительно заданной пороговой величины скорости.

14. Способ по п.9, в котором концентрацию заданного компонента в отработанном газе сушильной печи контролируют посредством расположенного в трубопроводе отработанного газа сушильной печи газоанализатора и/или температуру отработанного газа сушильной печи контролируют посредством расположенного в трубопроводе отработанного газа сушильной печи температурного датчика.

15. Способ по п.13, в котором концентрацию заданного компонента в отработанном газе сушильной печи контролируют посредством расположенного в трубопроводе отработанного газа сушильной печи газоанализатора и/или температуру отработанного газа сушильной печи контролируют посредством расположенного в трубопроводе отработанного газа сушильной печи температурного датчика.

| JP 57145908 A, 09.09.1982 | |||

| US 4541572 A, 17.09.1985 | |||

| JP 59145711 A, 21.08.1984 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЫЛЕВИДНОГО ТОПЛИВА ДЛЯ СЖИГАНИЯ И СИСТЕМА ПРИГОТОВЛЕНИЯ ПЫЛЕВИДНОГО ТОПЛИВА | 2001 |

|

RU2200278C2 |

| СПОСОБ ПЫЛЕПРИГОТОВЛЕНИЯ | 0 |

|

SU340841A1 |

Авторы

Даты

2014-01-27—Публикация

2010-01-21—Подача