Изобретение относится к сжиганию твердого топлива в топках и печах, в частности к способу подготовки и распределения угля в туннельных печах обжига керамического кирпича.

В промышленности строительных материалов при обжиге керамического кирпича в туннельных печах на твердом топливе известен способ, предусматривающий измельчение и подсушивание угля в мельнице, куда поступает горячий воздух. Сушка материала осуществляется в сильном противотоке горячего воздуха. Подача угля в печь производится механической системой из встряхивающих кулачков, лотка и скребкового конвейера (1). Известен способ, предусматривающий использование предварительно подсушенного угля с влажностью ниже 16%, подающегося из мельницы дезинтеграторного типа транспортером в бункер, из которого шнековым питателем и пневмогравитационным транспортером - в разгрузочные камеры, откуда тарельчатым питателем уголь дозируется в смесительную камеру, куда вентилятором нагнетается воздух. Далее полученная топливо-воздушная смесь подается в распределитель, резиновые шланги и горелки, расположенные в зоне обжига печи (2). Известен способ, при котором уголь из бункера питателем подается в шнек-сушилку с противотоком теплоносителя, откуда в дробилку, затем в раздающий бункер с питателем и шнеком, распределяющим уголь по обе стороны печи в два ряда бункеров, куда нагнетается воздух, и откуда топливо-воздушная смесь подается в боковые горелки (3). Известен способ, при котором уголь из бункера для хранения разгрузочным конвейером подается в дробилку, где измельчается до фракции 30 мм и ковшовым элеватором поднимается в сушилку, где производится подсушивание угля горячим воздухом, подающимся центробежным вентилятором. Из сушилки шнековым конвейером уголь транспортируется к дробилкам, где он измельчается до размера частиц 80 мкм. Дробилки установлены перед системой горелок, которые раздают топливо в печь (4). Известен способ подготовки и подачи твердого топлива в туннельную печь, состоящий из нескольких независимых циклов и предусматривающий предварительную сушку угля в автономной сушилке, использующей тепло горячих дымовых газов туннельной печи и обеспечивающей подсушивание угля до влажности, допустимой в горелочных устройствах ПА 16 (для каменного угля до 7%, для бурого угля до 20%).

Контактирование угля с сушильным агентом ограничивается размерами самой сушилки в своей температурно-влажностной среде. Далее их пути расходятся. Отработанный теплоноситель поступает на пылегазоочистку, а высушенный уголь ленточным конвейером в обычной температурно-влажностной среде цеха поступает в бункер сухого угля. Затем сухой уголь червячным конвейером подается в молотковую мельницу, где измельчается и поступает в расходный бункер. Весь путь движения угля от сушилки, ленточного конвейера, бункера сухого угля, червячного конвейера до расходного бункера для предотвращения пыления снабжен системой аспирации со своей пылеочисткой, позволяющей обезвредить места вероятного пыления, поскольку давления в помещении цеха и тракта уравнены, даже с некоторым превышением в молотковой мельнице. Далее осуществляется конечный этап трехступенчатой технологии, осуществляемый под давлением - дозирование и пневмотранспорт угля в зону обжига для поддержания заданной температуры в печи. Червячными дозаторами с помощью транспортирующего вентилятора по системе трубопроводов и резиновых шлангов топливо-воздушная смесь (ТВС) приводными сопловыми распределителями роторного типа подается в конфорки печи (5). Недостатками известного способа (5) являются:

источники возможного пыления на большом количестве автономных операций, производимых комплектом различного оборудования: сушка (сушилка с дымососом, ленточный конвейер с механической лопатой, бункер сухого угля), дробление (червячный конвейер, молотковая мельница, расходный бункер), дозировка в печь (червячные дозаторы), пневмотранспорт (вентилятор для пневмоподачи угля), распределение по печи (узел транспортной проводки, сопловые распределители роторного типа);

наличие автономных систем аспирации и пылегазоочистки;

вдувание в зону обжига ТВС без подогрева, с температурой среды;

выброс отработанного теплоносителя из сушилки в пылегазоочистку без использования остаточного тепла;

завышение установленной мощности оборудования. Производительность перерабатывающего оборудования, заложенного в схему, не рассчитано на малую равномерную потребность печи, и работает в оптимальных для него режимах с гораздо большей производительностью на промежуточные бункера.

Наиболее близким техническим решением подготовки твердого топлива принятым в качестве прототипа, является трехвентиляторная система (8), которая разделяет весь технологический процесс на три автономные системы со своими индивидуальными режимами по температуре, влажности, давлению и производительности, каждая со своими тяго-дутьевыми агрегатами: 1) вентилятор сушильной системы, 2) мельничный вентилятор, 3) вентилятор первичного воздуха; со своими сложными системами подачи и своими параметрами сушильного агента: на трубу-сушилку - дымовые газы с температурой 550оС, в шаровую мельницу - горячий воздух с температурой 250оС.

Первый законченный цикл включает в себя дозировку сырого угля в трубу-сушилку, дробление угля дробилкой-метателем с одновременной сушкой угля с 35 до 24% влажности горячими дымовыми газами с температурой 550оС во взвешенном состоянии, сепарация его в сушильном сепараторе, осаждение пыли в сушильном циклоне и накопление угля в бункере сухого угля.

Второй цикл начинается с дозировки сухого дробления угля в шаровую мельницу, помол его с досушкой с 24 до 12% влажности горячим воздухом с температурой 250оС, сепарация, выделение пыли в мельничном циклоне, распределение по бункерам реверсивным шнеком, накопление в бункере пыли.

Третий цикл - забор сухой пыли из бункера и только теперь дозировка ее регулирующими шиберами по пылеугольным форсункам топки и распределение в зоне горения.

Цель изобретения состоит в улучшении экологических характеристик и снижении энергетических затрат на переработку угля и обжиг кирпича-сырца путем сокращения, закольцовки и герметизации технологического цикла, позволяющего перерабатывать уголь в едином объеме и в одном температурно-влажностном режиме.

Поставленная цель достигается тем, что известный способ подготовки твердого топлива (8), заключающийся в трех последовательных независимых циклах: дробление с сушкой до 24% влажности, помол с досушкой до 12%, дозировка сухой пыли по пылеугольным форсункам топки и распределение в зоне горения с разной производительностью, индивидуальными режимами по температуре, давлению, влажности, и объединенных между собой в технологическую нитку рядом связующих транспортных средств с промежуточными накопительными бункерами, заканчивающими каждую минитехнологию переработки угля, заменяется на способ с замкнутым на печь единым технологическим циклом, в едином герметичном объеме в составе двух совмещенных рециркуляционных колец с новым порядком чередования операций: дозировка подачи угля в печь, сушка, помол и распределение, осуществляющимися перерабатывающим узлом из двух взаимодополняющих единиц оборудования: сушильного транспортера, работающим под разрежением, и мельницы-вентилятора (МВ). Размолотая, незначительная по массе от находящейся в переработке часть угля вдувается в печь через герметично закрытый распределитель посредством форсунок в зону обжига, находящуюся под разрежением. Забор холодного воздуха для разбавления горячих дымовых газов, подаваемых в сушильный транспортер, осуществляется из надбункерного пространства и выполняет аспирационные функции при загрузке и выгрузке бункера угля, а отработанный сушильный агент возвращается под разрежением в печь по трубопроводу в зону подготовки, неся в своем объеме основную массу испарившейся воды, не подавая ее в зону обжига. Иными словами, поставленная цель достигается применением заявленного технологического цикла, представляющего собой два совмещенных замкнутых рециркуляционных герметичных кольца горячих дымовых газов, обогащаемых наружным воздухом и углем, потенциальным источником пыли, находящимся в переработке в минимально возможных количествах. Из этого минимума более 90% массы угля находится под разрежением в герметичном сушильном транспортере и остальная часть в герметичной мельнице-вентиляторе и трубопроводе раздачи, который оканчивается форсунками, входящими в зону разрежения печи.

Система подготовки и распределения угля в туннельных печах представляет собой технологическую схему, по которой переработка сырого угля ведется в замкнутом объеме только во время подачи ТВС в печь, в количествах, необходимых на текущий момент времени для поддержания заданной температуры обжига кирпича, в отличие от прототипа, где в переработке находится с начала цикла на 2 порядка большее количество угля.

Уголь из бункера самотеком поступает в сушильный транспортер, выполняющий одновременно дозировку подачи угля в печь, сушку и транспортировку угля в МВ. Сюда же поступает сушильный агент из смеси наружного воздуха и горячих дымовых газов печи за счет избыточного давления в зоне забора печи, разрежение, создаваемого МВ и печным отсасывающим вентилятором отработанных дымовых газов.

Дозировка подачи угля в печь осуществляется регулированием высоты отбираемого из бункера слоя угля, равного расстоянию от поддона до крышки секции, и изменением скорости движения рабочего органа этого транспортера в зависимости от заданной температуры в зоне обжига.

Сушка угля производится горячими дымовыми газами, отбираемыми из зоны закала, температура которых регулируется дополнительным забором из надбункерного пространства наружного холодного воздуха в объемах, зависящих от влажности угля.

Помол высушенного угля осуществляется в МВ, где он подвергается сепарации, выделению из него случайных недробимых включений.

Распределение полученной в МВ ТВС осуществляется под напором трубопроводной системой раздачи топлива, оканчивающейся форсунками в зоне разрежения.

Сопоставительный анализ заявленного решения с прототипом (8) показывает, что заявленный способ отличается от известного тем, что выполнение всех разобщенных, ведущихся в разных технологических режимах, законченных циклов, скомпонованных в следующей последовательности: 1) сушка с дроблением, 2) помол с досушкой, 3) дозировка подачи угля в топку, 4) распределение по топке, разбросанных на большой площади и, следовательно, имеющих значительно увеличенные потенциальные источники пыления, большие объемы угля, находящегося одновременно в переработке, совмещено в едином узле, работающем большей частью под разреженем и сразу на конечный результат. Очередность операций изменена на следующую: 1) дозировка подачи угля в топку печи, 2) сушка, 3) помол, 4) распределение по печи.

Дозировка подачи топлива в печь осуществляется перед сушкой под разрежением в начальной стадии переработки при отборе угля из бункера в количестве, необходимом для обжига кирпича в текущий момент времени, т.е. забор непереработанного угля происходит под разрежением по потребности печи и в переработке находится лишь необходимый минимум топлива, что предотвращает образование дополнительно возможных очагов пыления. Поэтому в целом заявляемый технологический цикл, переработка основной массы угля в котором производится под разрежением, экологически чище.

В прототипе каждый законченный цикл в отдельном перерабатывающем объеме технологически жестко не связан между собой ни по одному параметру: производительности, температуре, влажности, давлению, аэродинамике, составам газовой смеси и т.д. Сушка угля - в среде горячих дымовых газов, которые затем после отработки отбираются на очистку, где не используется остаточное тепло. Помол с досушкой - в среде с температурой воздуха внутри цеха. Дозировка угля в печь, пневмотранспорт и распределение - опять же в среде окружающего оборудование воздуха, с его температурой, но уже под давлением. Причем забор угольной пыли ведется по текущей потребности топки практически моментально и независимо от первых двух циклов, довольно сложных, протяженных по длине и продолжительных по времени, которые и не позволили бы быстро реагировать на температурные состояния топки в каждый конкретный момент времени. Задержка выполнения команды по интенсивности подачи топлива в топку вызовет ее большую температурную раскачку, нестабильную работу в несвойственном ей режиме; тем более, что заложенное оборудование не рассчитано на рваный режим работы. В отличие от прототипа, в заявленном решении осуществляется дозировка угля естественной влажности в самом начале короткого технологического процесса, который моментально реагирует на потребность печи в данный момент времени, и в печь вдувается не пыль, а топливо-воздушная смесь с фракцией угля от 0 до 10 мм, что диктуется особенностями обжига грубой керамики. Тем самым проявляются новые свойства способа.

В прототипе первый цикл вынужден заканчиваться отбором из общего потока топлива-воздушной смеси большого количества отработанного теплоносителя, насыщенного влагой, в циклоне и подачей его в топку и в атмосферу. Выделенная твердая часть топлива должна иметь влажность условного сухого топлива, достаточную для нормальной переработки его в шаровой мельнице, где он подвергается во втором цикле переработке помола с досушкой и опять же, повторяя операцию первого цикла, освобождению большого количества отработанного сушильного агента, с подачей его в топку и в атмосферу. В заявленном способе подача в зону сжигания такого объема влажного низкотемпературного теплоносителя нарушит технологию обжига кирпича-сырца и из-за большого рассредоточения этой зоны и довольно малой удельной подачи топлива на 1 м3, переизбыток низкотемпературного теплоносителя с повышенной влажностью может резко повысить расход топлива, вызвать нежелательные нарушения технологии обжига или просто прекратить процесс горения. Т.е. имеет место три технологии с индивидуальными газовыми и температурными режимами, работающими автономно с разной производительностью, обусловленной оптимальными режимами работы перерабатывающего оборудования, на которое оно рассчитано, и которое значительно выше потребности печи.

Практически, известный способ (8) - три автономных кольца - повторяет (5) с некоторыми изменениями набора оборудования и технологическими несущественными особенностями, не вписывается в одностадийную технологию. Повторяет одно из главнейших отличий - осуществление дозировки подачи топлива в топку на заключительном этапе третьего цикла технологического процесса подготовки угля.

Сброс отработанного теплоносителя (8) осуществляется под давлением после сушильного вентилятора в первом цикле и после мельничного вентилятора во втором цикле. При этом насыщенный влагой отработанный теплоноситель в больших объемах с температурой 120оС от трубы-сушилки и с температурой 50оС от шаровой мельницы подаются в зону сжигания угля, где температура на порядок выше, что ведет к паразитному охлаждению топочного пространства и увеличению расхода топлива на его нагрев и испарение принесенной влаги. В заявленном же решении температура отходящего теплоносителя используется на нагрев кирпича-сырца и создания более мягкого режима его предобжиговой сушки в зоне подготовки печи.

Наличие циклонов с вертикальными трубопроводами в верхней части, уходящими за пределы системы, и бункеров, не исключает возможность попадания угольной пыли в окружающую среду. Значит система в известном решении не попадает под определение герметичной, замкнутой в одном кольце, системы.

Иначе говоря признаки, используемые для характеристики известного и заявленного способов, имеют существенные различия. В частности, порядок выполнения операций во времени показывает, что дозировка в печь известного решения является заключительной операцией, в то время, как в заявленном решении дозировке угля в печь отведено первое место в технологической цепочке. В известном решении фигурирует совмещение операций: сушка с дроблением и помол с досушкой, в то время, как в заявленном - операции сушки и помола осуществляются раздельно. Кроме того, условия осуществления действий и режимы также не одинаковы.

В заявленном же решении весь технологический процесс, начиная с дозироки в печь, сушки, помола и кончая распределением по зоне обжига печи, производится в одном герметичном объеме, в одной газовой среде и в едино температурно-влажностном режиме. Уголь естественной влажности весь путь от исходной точки до зоны горения в прототипе и заявленном способе проходит в разных температурно-влажностных режимах, с разными давлениями по длине всего тракта, причем в прототипе это происходит с разной производительностью на протяжении всего процесса.

В заявленном решении рециркуляционные потоки двух колец, совмещенных в сушильном транспортере у МВ, разделяются. Еще не охлажденный сухой уголь с частью сушильного агента, не потерявшего окончательно свою температуру, поступает на помол и затем в зону обжига, а весь оставшийся в сушильном транспортере объем отработанного теплоносителя сбрасывается по второму рециркуляционному кольцу в зону подготовки печи за счет разрежения в точке сброса, создаваемого печным вытяжным вентилятором. При этом сопутствующая пыль, проходя через лабиринт садки кирпича-сырца на вагонетках, осаждается в ней, как в фильтре, и поступает с садкой в зону горения, где выгорает. Возврат отработанного сушильного агента в печь позволяет полностью использовать остаточное тепло теплоносителя в зоне подготовки для сушки кирпича-сырца и предотвратить выбросы в атмосферу без создания дополнительной системы пылегазоочистки.

Конструкция сушильного и помольного оборудования в заявляемом решении в отличие от прототипа позволяет подавать подогретую ТВС в печь. В прототипе эксплуатация аналогичного оборудования при повышенных температурах ограничивается возможностями подшипниковых узлов, не защищенных от температурного воздействия.

Кроме того (в отличие от прототипа) заявленный способ - энергосберегающий за счет возврата теплоносителя в печь с остаточной температурой, тепло которого идет на сушку кирпича-сырца, уменьшения длины тракта переработки и количества оборудования, отсутствия аспирационных устройств с пылегазоочисткой, вдувания подогретой ТВС в печь, из которой отобрана основная масса воды с отработанным сушильным агентом.

Сравнение заявляемого решения не только с прототипом (8), но и с другими техническими решениями, позволяет сделать вывод о его соответствии критерию "существенные отличия". В частности, по известному способу (1) сушка производится в мельнице, куда подается горячий воздух, а в заявленном решении сушка производится дымовыми газами печи. Анализ известных способов (3), (4) показал, что в шнеке-сушилке сушка, осуществляющаяся в противотоке горячими дымовыми газами, отбираемыми отдельным дымососом, не обеспечивает свойства, проявляемые в заявленном решении, позволившем использовать для создания разрежения при прямоточной сушке угля мельницу-вентилятор и направить отработанный сушильный агент со взвешенной угольной пылью, образующейся при сушке, непосредственно в печь, не производя дополнительных затрат на их очистку. Кроме того, в отличие от известных перечисленных способов (1-5), в заявляемом решении используется для пневмотранспорта топливо-воздушной смеси та же мельница-вентилятор.

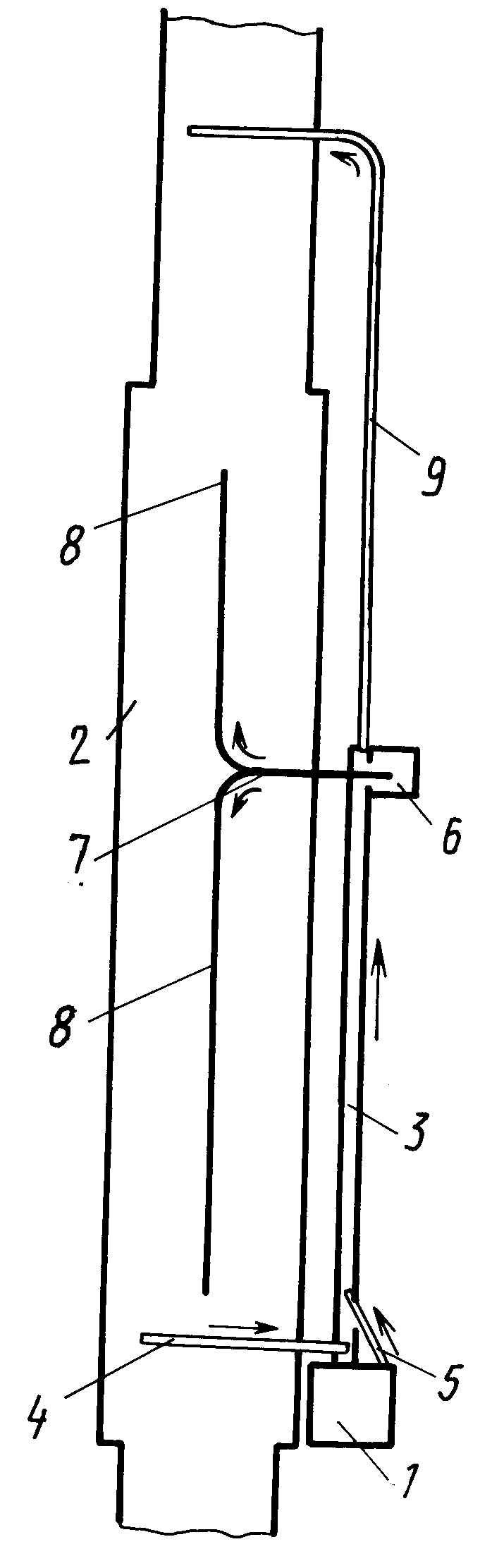

На чертеже представлена технологическая схема системы подготовки и распределения угля на туннельной печи.

Предлагаемый СПРУТ реализован следующим образом. Обжиг керамического кирпича, как возможный вариант, ведут в туннельной печи (тп409-21-13) производительностью 26 млн. шт. условного кирпича, длиной 120 м, на обжиговых вагонетках 3 х 3 м. с высотой садки кирпича 1,6 м. В качестве топлива использованы каменные и бурые угли крупностью до 50 мм с большим разбросом параметров по теплотворной способности (Qрн = 3000 - 8000 ккал/кг), влажности (W = 10-45%).

В зависимости от используемых глин температура обжига 800-1100оС, температура отбираемых дымовых газов из печи для подсушки угля 300-600оС. Расход угля в зависимости от состава шихты и влажности кирпича-сырца, применяемого топлива, интенсивности работы печи, аэродинамики обжигового канала и прочих факторов может колебаться от 100 до 1000 кг/час. Ориентировочная мощность установленного оборудования 24 кВт, масса 7000 кг.

В качестве сушильного транспортера использован конвейер с погружными скребками КПС(М)-320Т (6), N = 5,5 кВт. Влажный уголь поступает в загрузочное устройство транспортера, в соседний загрузочный люк подаются горячие дымовые газы t = 300-600оС из туннельной печи и третье загрузочное устройство, расположенное следом, служит для подачи холодного воздуха, который попутно осуществляют в точке забора аспирацию зоны приемной решетки бункера. Температура отработанных газов 100-150оС, отбираемых через разгрузочную течку транспортера вместе с углем, поддерживается подачей холодного воздуха в количествах, зависящих от влажности угля. Сушильный транспортер прямоточный, но поскольку он одновременно выполняет функцию дозатора с производительностью всего 0,1 - 0,1 т/час, а скорость сушильного агента на два и более порядков выше скорости угля, уголь успевает подсушиться до влажности, достаточной для его нормальной дальнейшей переработки. Скорость рабочего органа транспортера от 0 до 1 м/мин, в зависимости от температуры в зоне обжига печи. Подача угля осуществляется в импульсном или непрерывном режиме.

Размол угля осуществляется мельницей-вентилятором мощностью 18,5 кВт, n = 1500 об/мин.

Распределение угля производится магистральным распределителем топливо-воздушной смеси (7) без принудительного привода раздачи, который содержит горизонтальную металлическую трубу переменного сечения с отводами и раздающими заборниками. Размещен над зоной обжига и ведет раздачу по всей ее длине, обеспечивая заданные по позициям печи расходы угля путем подбора шага задействованных топливо-воздушной смеси трубопроводом 7 в распределитель 8 с раздающими заборниками и форсунками, который подает ее в конфорки зоны обжига печи. Сброс отработанного сушильного агента ведется по трубопроводу 9.

Предлагаемый способ может быть реализован на различных печах и топочных устройствах.

Использование предлагаемого способа обеспечивает по сравнению с существующими способами следующие преимущества:

сокращение потенциальных точек пыления уменьшением габаритов перерабатывающего тракта и количества угля, находящегося в переработке, более 90% объема которого находится под разрежением;

использование в качестве систем пылегазоочистки конструкции самого способа переработки и конструкции туннельной печи;

подача в зону обжига подогретой до 100 - 150оС и сбросом основной массы воды, поступающей с углем в зону подготовки печи;

использование остаточного тепла сушильного агента после сушки угля на сушку кирпича-сырца в печи;

повышение коэффициента использования оборудования и, как следствие, снижение его установленной мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2013706C1 |

| Технологическая линия производства керамических изделий | 1986 |

|

SU1399130A1 |

| Мельница-вентилятор | 1988 |

|

SU1560310A1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЕЗВОЖЕННЫХ ОСАДКОВ СТОЧНЫХ ВОД | 2002 |

|

RU2211192C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2001 |

|

RU2201952C2 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| Способ термообработки керамических изделий | 1986 |

|

SU1390493A1 |

Использование: в энергетике, в частности для сжигания твердого топлива. Сущность: дымовые газы подают из зоны закала с температурой, равной 300 - 600°С, и смешивают с холодным наружным воздухом, поступающим из закрытого надбункерного пространства, отдозирование угля в зону обжига осуществляется перед сушкой, причем сушка и сброс отработанного сушильного агента с температурой, равной 100 - 150°С, в зону подготовки печи осуществляется под разрежением, а топливо-воздушная смесь с температурой, равной 100 - 150°С, подается в печь и распределяется по форсункам. 1 ил.

СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ с зонами закала, обжига и подготовки печи путем сушки угля сушильным агентом, образованным при смешении дымовых газов с воздухом, с последующей его дозировкой, помолом и распределением топливовоздушной смеси по форсункам, отличающийся тем, что дымовые газы подают из зоны закала с температурой 300-600oС и смешивают с холодным наружным воздухом, поступающим из закрытого надбункерного пространства, отдозирование угля в зону обжига осуществляется перед сушкой, причем сушку и сброс отработанного сушильного агента с температурой 100-150oС в зону подготовки печи осуществляют под разрежением, а топливовоздушная смесь с температурой 100-150oС подается в печь и распределяется по форсункам.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Ромадин В.П | |||

| "Пылеприготовление и пылесжигание" | |||

| Главная редакция энергетической литературы | |||

| М.-Л., 1936, с.289-292, р.203. | |||

Авторы

Даты

1995-03-10—Публикация

1991-05-05—Подача