Область техники

В общем, данное изобретение относится к способу изготовления угольной пыли, прежде всего, для использования в металлургической промышленности.

Уровень техники

В основном, в металлургической промышленности угольная пыль вдувается в доменные печи в виде горючего. Для того чтобы гарантировать хорошее функционирование доменной печи очень важно, чтобы угольная пыль была хорошего качества, то есть, чтобы угольная пыль имела хорошую консистенцию, размер и содержание влажности. В общем, угольная пыль изготавливается в измельчающей и сушильной установке, где необогащенный уголь измельчается в угольной мельнице и высушивается до правильного содержания влажности до того, как полученная угольная пыль подается в бункер для хранения или для непосредственного использования в доменной печи. Является известным подвергать угольную пыль воздействию потока горячего газа для сушки угольной пыли. Угольная пыль может, например, увлекаться горячим газом из угольной мельницы на фильтр, где угольная пыль затем отделяется от газа и подается в бункер. Часть газа рециркулирует и нагревается до того, как она снова вводится в угольную мельницу.

Для правильного функционирования измельчающей и сушильной установки важно контролировать содержание кислорода в сушильном газе, как правило, ниже по потоку от фильтра. Если содержание кислорода становится слишком высоким, сочетание сушильного газа и угольной пыли может стать взрывчатой смесью с потенциально опасными последствиями. В общем, в линии рециркуляции, то есть в линии, возвращающей сушильный газ обратно в угольную мельницу, из сушильного газа отбираются отработанные газы и впрыскивается свежий воздух.

В известных измельчающих и сушильных установках содержание кислорода в сушильном газе контролируется и, если обнаружено, что измеренное содержание кислорода слишком высоко, количество свежего воздуха, вводимого в сушильный газ в линии рециркуляции, уменьшается. Это позволяет понизить содержание кислорода в сушильном газе.

Однако, при некоторых обстоятельствах, например, если необогащенный уголь слишком сухой и/или если установка работает при пониженной нагрузке, уменьшение количества вводимого в сушильный газ свежего воздуха может быть недостаточным для существенного уменьшения содержания кислорода. Действительно, когда количество вводимого в сушильный газ свежего воздуха уменьшается до нуля, то есть свежий воздух более не вводится, содержание кислорода при таких обстоятельствах может быть все еще высоким. Для того чтобы избежать повреждения установки, затем может быть необходимо выключить измельчающую и сушильную установку. Такое отключение не только приводит к производственным потерям, но также к дополнительным расходам на замену или кондиционирование сушильного газа.

Цель изобретения

Целью данного изобретения является разработка улучшенного способа изготовления угольной пыли, в котором отсутствуют недостатки способов из известного уровня техники. Эта цель достигнута посредством способа по пункту 1.

Общее описание изобретения

Для достижения этой цели данное изобретение предлагает способ изготовления угольной пыли, при этом способ содержит следующие этапы:

- нагрев сушильного газа, предпочтительно инертного газа, в генераторе горячего газа до предварительно заданной температуры,

- подача сушильного газа в угольную мельницу,

- ввод необогащенного угля в угольную мельницу, при этом угольная мельница превращает необогащенный уголь в угольную пыль,

- сбор смеси сушильного газа и угольной пыли из угольной мельницы и подача смеси на фильтр, при этом фильтр отделяет высушенную угольную пыль от сушильного газа,

- сбор высушенной угольной пыли для дальнейшего использования, и подача сушильного газа из фильтра на линию рециркуляции для возврата по меньшей мере части сушильного газа в генератор горячего газа,

- установление содержания кислорода в сушильном газе, и сравнение установленного содержания кислорода с предварительно заданным граничным значением содержания кислорода,

Согласно изобретению содержание кислорода в сушильном газе устанавливают во время цикла измельчения, при этом нагретый сушильный газ подают через угольную мельницу, а необогащенный уголь вводят в угольную мельницу и, если во время цикла измельчения установленное содержание кислорода выше, чем предварительно заданное граничное значение содержания кислорода, в нагретый сушильный газ впрыскивают воду до того, как он подается в угольную мельницу, при этом объем впрыскиваемой воды вычисляют так, чтобы понизить содержание кислорода ниже предварительно заданного граничного значения содержания кислорода. Впрыскивание воды в сушильный газ во время цикла измельчения позволяет увеличить общий объем сушильного газа, уменьшая тем самым объем кислорода. Поэтому впрыскивание воды позволяет уменьшить уровень кислорода до приемлемого уровня и, тем самым, избежать повреждения установки или необходимости отключения измельчающей и сушильной установки.

Согласно предпочтительному варианту осуществления способ содержит также впрыскивание в рециркуляционной линии в сушильный газ свежего воздуха, при этом, если установленное содержание кислорода меньше, чем заданное граничное значение содержания кислорода, объем впрыскиваемого в сушильный газ воздуха уменьшают.

Предпочтительно, способ сначала содержит уменьшение объема впрыскиваемого в сушильный газ свежего воздуха, а затем, если объем впрыскиваемого в сушильный газ свежего воздуха достигает нуля и уровень кислорода все еще выше, чем предварительно заданное граничное значение кислорода, в нагретый сушильный газ впрыскивают воду до того, как его подают в угольную мельницу, при этом объем впрыскиваемой воды вычисляют так, чтобы снизить содержание кислорода ниже предварительно заданного граничного значения содержания кислорода.

Предпочтительно, заданное граничное значение уровня кислорода выбирают между 0 и 14 объемными процентами, предпочтительно - между 5 и 12 объемными процентами.

Согласно следующему аспекту данного изобретения способ содержит следующие этапы:

- установление температуры на выходе смеси сушильного газа и угольной пыли, выходящей из угольной мельницы, и

- управление температурой на выходе посредством контроля объема впрыскиваемой в нагретый сушильный газ воды до ее подачи в угольную мельницу, при этом объем впрыскиваемой воды вычисляют так, чтобы приводить в соответствие температуру на выходе с предпочтительной рабочей температурой

Посредством управления количеством воды, впрыскиваемой в сушильный газ выше по потоку от угольной мельницы, температура поступающего в угольную мельницу сушильного газа может быть быстро отрегулирована с тем, чтобы принять во внимание разность температур, возникающую из-за вводимого в угольную мельницу необогащенного угля с разными уровнями влажности. Поэтому, возможно поддерживать как можно более постоянной температуру, выходящего из угольной мельницы сушильного газа, именуемую далее температурой на выходе.

Данный аспект имеет особенное преимущество во время фазы запуска установки, при этом способ содержит цикл запуска, в котором нагретый сушильный газ подают через угольную мельницу без ввода необогащенного угля, при этом температуру на выходе поддерживают ниже первого температурного порога, и цикл измельчения, в котором нагретый сушильный газ подают через угольную мельницу, а необогащенный уголь вводят в угольную мельницу при этом температуру на выходе удерживают на предпочтительной рабочей температурой. Согласно важному аспекту изобретения способ содержит:

во время цикла запуска сушильный газ нагревают до температуры выше первого температурного порога, и в нагретый сушильный газ впрыскивают объем воды, при этом объем воды рассчитывают так, чтобы уменьшить температуру нагретого сушильного газа для получения температуры на выходе ниже первого температурного порога, и

в начале цикла измельчения уменьшают объем впрыскиваемой в нагретый сушильный газ воды так, чтобы компенсировать падение температуры на выходе.

Как правило, во время фазы запуска установки сушильный газ подается через установку до того, как необогащенный уголь вводится в угольную мельницу. Это позволяет отдельным компонентам нагреваться до желаемой рабочей температуры. За счет управления количеством воды, впрыскиваемой в сушильный газ выше по потоку от угольной мельницы во время фазы запуска, сушильный газ, который может нагреваться до температуры выше максимальной допустимой температуры на выходе, может снова охлаждаться так, что температура ниже по потоку от угольной мельницы не превышает первый температурный предел.

Когда затем начинается ввод необогащенного угля, вследствие добавления холодного и влажного материала происходит резкое падение температуры на выходе. Посредством перегрева сушильного газа в генераторе горячего газа и затем его охлаждения посредством впрыскивания воды, температура поступающего в угольную мельницу сушильного газа может быстро адаптироваться к новым условиям эксплуатации. Уменьшение количества впрыскиваемой воды позволяет осуществить быстрое повышение температуры поступающего в угольную мельницу сушильного газа для того, чтобы компенсировать падение температуры вследствие ввода необогащенного угля. В результате значительно уменьшается или даже предотвращается время перехода, в котором угольная пыль вырабатывается при более низкой температуре. Также значительно уменьшается количество непригодной угольной суспензии, увеличивая тем самым эффективность установки.

Объем впрыскиваемой в нагретый сушильный газ воды может уменьшаться в пропорции, устанавливаемой на основании температуры на выходе. Альтернативно, объем впрыскиваемой в нагретый сушильный газ воды может уменьшаться в пропорции на основании падения давления, измеренного через угольную мельницу. Не исключается использование других измерений, одного или в сочетании для определения объема воды, который необходимо ввести в нагретый сушильный газ.

Предпочтительно, во время цикла измельчения и после компенсации падения температур на выходе способ содержит следующие этапы уменьшения нагрева сушильного газа, и уменьшение объема впрыскиваемой в нагретый сушильный газ воды для поддержания желаемой температуры на выходе. Это позволяет уменьшить потребление энергии, когда установка работает. Действительно, важность перегрева и последующего охлаждения сушильного газа является особенно значимой во время фазы запуска установки, при этом она позволяет обеспечивать буфер для компенсации падения температуры, возникающего при начале ввода необогащенного угля. Как только установка запущена, может произойти только небольшое падение температуры, и буфер может быть уменьшен. Поэтому во время нормальной эксплуатации измельчающей и сушильной установки отсутствует необходимость перегревать сушильный газ в генераторе горячего газа, и затем охлаждать его до рабочей температуры.

В линии рециркуляции часть сушильного газа может быть отобрана в виде отработанного газа. Кроме свежего воздуха, в сушильный газ в линии рециркуляции может также впрыскиваться горячий газ.

Способ может также содержать непрерывный мониторинг температуры на выходе и сравнение измеренной температуры на выходе с максимальной температурой, при этом, если измеренная температура на выходе превышает максимальную температуру, увеличение объема впрыскиваемой в нагретый сушильный газ воды. Это позволяет использовать средства для впрыскивания воды, применяемые для общего управления технологическим процессом также для аварийного охлаждения.

Сушильный газ может нагреваться в генераторе горячего газа, снабжаемом энергией с помощью горелки с фурмой.

Вода может впрыскиваться в нагретый сушильный газ с помощью водовпрыскивающего средства, расположенного между генератором горячего газа и угольной мельницей.

Краткое описание чертежей

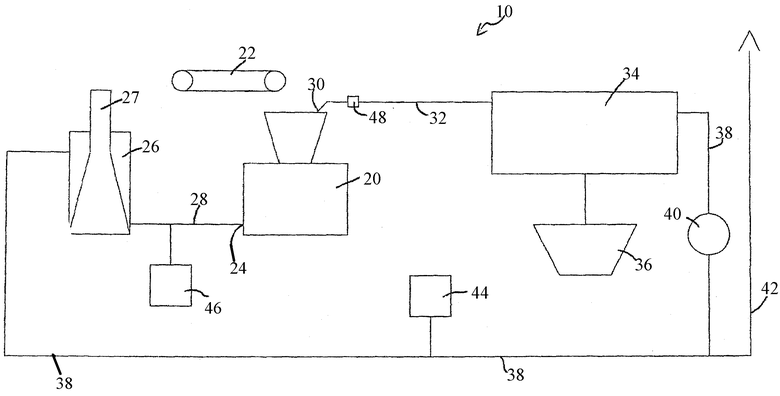

Данное изобретение будет более очевидным из следующего описания одного не ограничивающего варианта осуществления со ссылкой на прилагаемый чертеж, в котором на фиг.1 показано схематичное изображение измельчающей и сушильной установки, используемой для осуществления способа согласно данному изобретению.

Подробное описание предпочтительного варианта осуществления

На фигуре 1 показана измельчающая и сушильная установка для изготовления угольной пыли с помощью способа согласно данному изобретению.

Такая измельчающая и сушильная установка 10 содержит угольную мельницу 20, в которую через конвейер 22 подается необогащенный уголь. В угольной мельнице 20 необогащенный уголь размалывается между внутренними движущимися деталями (не показаны) или любыми обычными средствами измельчения в мелкий порошок. В то же самое время через угольную мельницу 20 для сушки угольной пыли подается горячий сушильный газ. Сушильный газ входит в угольную мельницу 20 через газовпускной патрубок 24. Выше по потоку от угольной мельницы 20 измельчающая и сушильная установка 10 содержит генератор 26 горячего газа, в котором сушильный газ может быть нагрет до предварительно заданной температуры, предпочтительно до 100-350°С. Такой генератор 26 горячего газа снабжается энергией с помощью горелки 27, такой, как, например, горелка с мультифурмой. Нагретый сушильный газ переносится из генератора 26 горячего газа в угольную мельницу 20 через трубопровод 28. Когда нагретый сушильный газ проходит через угольную мельницу 20 из газовпускного патрубка 24 на выпускной патрубок 30, захватывается угольная пыль. Смесь угольной пыли и сушильного газа переносится из угольной мельницы 20 через трубопровод 32 на фильтр 34, в котором угольная пыль снова удаляется из сушильного газа и готовая для дальнейшего использования подается в коллектор 36 угольной пыли. Выходящий из фильтра 34 сушильный газ подается на линию 38 рециркуляции для подачи обратно в генератор 26 горячего газа. Линия 38 рециркуляции содержит вентилирующее средство 40 для рециркуляции сушильного газа через установку. Вентилирующее средство 40 может располагаться выше по потоку или ниже по потоку линии 42, например вытяжной трубы, которая используется для извлечения части сушильного газа из линии 38 рециркуляции.

Далее линия 38 рециркуляции содержит газовпрыскивающие средства 44 для впрыскивания свежего воздуха и/или горячего газа в линию 38 рециркуляции. Впрыскиваемый свежий воздух и/или горячий газ смешивается с повторно используемым сушильным газом. Впрыскиваемый свежий воздух позволяет уменьшить точку росы сушильного газа, а впрыскиваемый горячий сушильный газ используется для улучшения теплового баланса измельчающей и сушильной цепи.

Согласно важному аспекту данного изобретения, установка 10 содержит водовпрыскивающее средство 46, расположенное ниже по потоку от генератора 26 горячего воздуха и выше по потоку от угольной мельницы 20. Важность водовпрыскивающего средства 46 становится очевидной из приводимого ниже описания. В зависимости от конкретного случая, водовпрыскивающее средство может работать прерывисто или непрерывно, и время впрыска воды, соответственно, может составлять от нескольких секунд до постоянного впрыска, а расход впрыскиваемой воды до 150 литров в минуту.

Водовпрыскивающее средство 46 помогает регулировать точку росы сушильного газа посредством регулирования содержания в нем кислорода. В линии 38 рециркуляции часть сушильного газа отбирается через линию 42, а свежий воздух может быть впрыснут через газовпрыскивающее средство 44. В обычных установках содержание кислорода в целях безопасности контролируется с помощью кислородного датчика 45 и, если обнаружено, что содержание кислорода слишком высоко, на газовпрыскивающее средство 44 подается команда уменьшить количество вводимого в сушильный газ свежего воздуха. Однако, проблема возникает, когда газовпрыскивающее средство 44 достигает свой точки отключения, то есть, когда газовпрыскивающее средство 44 полностью выключено, и свежий воздух не впрыскивается в сушильный газ. Если затем обнаружено, что содержание кислорода все еще слишком высоко, объем впрыскиваемого в сушильный газ свежего воздуха не может быть еще уменьшен, и становится необходимым отключение установки.

Согласно данному изобретению содержание кислорода в сушильном газе может быть уменьшено посредством впрыскивания воды в сушильный газ с помощью водовпрыскивающего средства 46. Если измеренное кислородным датчиком 45 содержание кислорода слишком высоко, на водовпрыскивающее средство 46 подается команда увеличить объем впрыскиваемой в сушильный газ воды, уменьшая тем самым содержание кислорода ниже по потоку от фильтра 34.

Предпочтительно, содержание кислорода сначала уменьшается обычным способом уменьшения объема впрыскиваемого в сушильный газ свежего воздуха посредством газовпрыскиваещего средства 44 и, если это недостаточно, то содержание кислорода затем уменьшается путем увеличения объема воды, впрыскиваемой в сушильный газ с помощью водовпрыскивающего средства 46.

Другая функция водовпрыскивающего средства 46 может заключаться в содействии регулирования температуры сушильного газа на выходе угольной мельницы 20. При эксплуатации сушильный газ нагревается в генераторе 26 горячего газа до предварительно заданной температуры и подается через угольную мельницу 20. Температура сушильного газа в угольной мельнице 20 уменьшается, так как теплота от сушильного газа используется для сушки угольной пыли. Содержание влажности необогащенного угля определяет температурные потери сушильного газа. Для того чтобы предотвратить повреждение фильтра 34, температура смеси угольной пыли и сушильного газа, выходящей из угольной мельницы 20, именуемая далее температурой на выходе, контролируется, например, с помощью температурного датчика 48.

Для поддержания правильной температуры на выходе необходимо контролировать температуру поступающего в угольную мельницу сушильного газа, что обычно достигается управлением выходной мощностью горелки 27 генератора 26 горячего газа. К сожалению, этот процесс имеет относительно низкое время реагирования, что означает, что как только установка установила, что температура на выходе слишком высока или слишком низка, и в результате горелка 27 вынуждена реагировать, проходит некоторое время до того, как температура на выходе снова достигнет правильной температуры на выходе.

Время реагирования является особенно важным во время фазы запуска установки. Действительно, первоначально, нагретый сушильный газ подается через установку до того, как введен необогащенный уголь. Это позволяет установке нагреться и достичь идеальных рабочих условий. Когда после определенного времени необогащенный уголь затем вводится в угольную мельницу 20, температура на выходе резко падает значительно ниже желаемой температуры на выходе. Условно горелка 27 затем реагирует посредством последующего нагревания сушильного газа, чтобы достичь желаемой температуры на выходе. Однако, затем желаемая температура на выходе получается только после долгой задержки, и любая получаемая тем временем угольная пыль может быть отбракована, так как она не была достаточно высушена. Действительно, во время переходного периода, в котором температура на выходе слишком низкая, вместо высушенной угольной пыли обычно получается непригодная угольная суспензия.

Согласно данному изобретению, во время фазы запуска горелка 27 устанавливается для нагрева сушильного газа значительно выше желаемой температуры на выходе. Затем нагретый сушильный газ подвергается управляемому охлаждению посредством впрыскивания воды в нагретый сушильный газ через водовпрыскивающее средство 46, за счет чего сушильный газ охлаждается так, что может быть достигнута желаемая температура на выходе. После определенного времени разогрева измельчающей и сушильной установки, когда необогащенный уголь вводится в угольную мельницу 20, температура на выходе резко падает значительно ниже желаемой температуры на выходе. Вместо компенсации этого резкого падения посредством адаптации температуры нагрева горелки 27, уменьшается количество воды, впрыскиваемой в сушильный газ посредством водовпрыскивающего средства 46. Поэтому нагретый сушильный газ охлаждается меньше, и желаемая температура на выходе может поддерживаться стабильной. Время реакции этой процедуры значительно меньше обычной, за счет чего, значительно сокращается или предотвращается переходный период, в котором температура на выходе слишком низка, и изготовление непригодной угольной суспензии.

Следует отметить, что этот способ показывает самые существенные преимущества во время фазы запуска, то есть во время переходного периода сразу после того, как необогащенный уголь первоначально был введен в угольную мельницу. Однако данный способ также является предпочтительным во время нормальной эксплуатации установки. Когда происходит уменьшение влажности необогащенного угля, температура на выходе может быстро возвращаться назад к желаемой температуре на выходе, если происходит резкое падение температуры.

Для того чтобы оптимизировать потребление энергии является предпочтительным постепенно уменьшать нагрев и последующее охлаждение сушильного газа, как только температура на выходе стабилизировалась. Если такого последующего охлаждения не требуется, водяная впрыскивающая система может быть отключена.

Предпочтительно, водовпрыскивающее средство 46 также используется для аварийного охлаждения. Способ может содержать непрерывный мониторинг температуры на выходе и сравнение измеренной температуры на выходе с максимальной температурой. Если измеренная температура на выходе превышает максимальную температуру, на водовпрыскивающее средство 46 подается команда увеличить объем впрыскиваемой в нагретый сушильный газ воды, уменьшая за счет этого температуру сушильного газа, входящего в угольную мельницу 20, и, следовательно, также температуру сушильного газа, выходящего из угольной мельницы 20.

Ссылочные обозначения

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНОЙ ПЫЛИ | 2009 |

|

RU2501839C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНОЙ ПЫЛИ | 2010 |

|

RU2505610C2 |

| Способ приготовления угольной пыли на тепловой электростанции с применением газопоршневого привода мельницы | 2024 |

|

RU2829657C1 |

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ УГЛЯ | 2009 |

|

RU2466178C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281432C2 |

| ТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ С УМЕНЬШЕННЫМ СОДЕРЖАНИЕМ CO И СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ ИЗ УГОЛЬНОГО ТОПЛИВА | 2005 |

|

RU2378519C2 |

| СПОСОБ ГАЗИФИКАЦИИ ПОРОШКООБРАЗНОГО ТВЕРДОГО УГЛЕРОДИСТОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ | 1993 |

|

RU2134713C1 |

| Способ подготовки топлива на тепловой электростанции с применением газопоршневого двигателя | 2024 |

|

RU2827332C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 2001 |

|

RU2265644C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

Изобретение относится к способу изготовления угольной пыли, прежде всего, для использования в металлургической промышленности. Способ содержит этапы: нагрев сушильного газа в генераторе (26) горячего газа до предварительно заданной температуры, подача сушильного газа в угольную мельницу (20), ввод необогащенного угля в мельницу (20), при этом мельница (20) превращает уголь в угольную пыль, сбор смеси сушильного газа и угольной пыли из мельницы (20) и подача смеси на фильтр (34), при этом фильтр (34) отделяет высушенную угольную пыль от сушильного газа, сбор высушенной угольной пыли и подача сушильного газа из фильтра (34) на линию (38) рециркуляции для возврата сушильного газа в генератор (26), установление содержания кислорода в сушильном газе и сравнение установленного содержания с предварительно заданным граничным значением содержания кислорода. Содержание кислорода в сушильном газе устанавливают во время цикла измельчения, при этом нагретый сушильный газ подают через мельницу (20), а необогащенный уголь вводят в мельницу (20) и, если во время цикла измельчения установленное содержание кислорода выше, чем предварительно заданное граничное значение содержания кислорода, в нагретый сушильный газ впрыскивают объем воды до того, как он подается в мельницу (20), при этом объем впрыскиваемой воды вычисляют так, чтобы понизить содержание кислорода ниже предварительно заданного граничного значения содержания кислорода. Способ позволяет уменьшить уровень кислорода до приемлемого уровня и тем самым избежать повреждения установки или необходимости отключения измельчающей и сушильной установки. 15 з.п. ф-лы, 1 ил.

1. Способ изготовления угольной пыли, содержащий этапы:

- нагрев сушильного газа в генераторе горячего газа до предварительно заданной температуры,

- подача сушильного газа в угольную мельницу,

- ввод необогащенного угля в угольную мельницу, при этом угольная мельница превращает необогащенный уголь в угольную пыль,

- сбор смеси сушильного газа и угольной пыли из угольной мельницы и подача смеси на фильтр, при этом фильтр отделяет высушенную угольную пыль от сушильного газа,

- сбор высушенной угольной пыли для дальнейшего использования и подача сушильного газа из фильтра на линию рециркуляции для возврата, по меньшей мере, части сушильного газа в генератор горячего газа,

- установление содержания кислорода в сушильном газе и сравнение установленного содержания кислорода с предварительно заданным граничным значением содержания кислорода, отличающийся тем, что

содержание кислорода в сушильном газе устанавливают во время цикла измельчения, при этом нагретый сушильный газ подают через угольную мельницу, а необогащенный уголь вводят в угольную мельницу и, если во время цикла измельчения установленное содержание кислорода выше, чем предварительно заданное граничное значение содержания кислорода, в нагретый сушильный газ впрыскивают объем воды до того, как он подается в угольную мельницу, при этом объем впрыскиваемой воды вычисляют так, чтобы понизить содержание кислорода ниже предварительно заданного граничного значения содержания кислорода.

2. Способ по п.1, в котором в рециркуляционной линии в сушильный газ впрыскивают объем свежего воздуха, и в котором, если установленное содержание кислорода выше, чем заданное граничное значение содержания кислорода, объем впрыскиваемого в сушильный газ воздуха уменьшают.

3. Способ по п.2, в котором, если объем впрыскиваемого свежего воздуха достигает нуля и содержание кислорода все еще выше, чем предварительно заданное граничное значение кислорода, в нагретый сушильный газ впрыскивают объем воды до того, как его подают в угольную мельницу, при этом объем впрыскиваемой воды вычисляют так, чтобы снизить содержание кислорода ниже предварительно заданного граничного значения содержания кислорода.

4. Способ по п.1, в котором предварительно заданное граничное значение кислорода выбирают между 0 и 14 об.%.

5. Способ по п.4, в котором предварительно заданное граничное значение кислорода выбирают между 5 и 12 об.%.

6. Способ по п.1, содержащий:

- установление температуры на выходе смеси сушильного газа и угольной пыли, выходящей из угольной мельницы, и

- управление температурой на выходе посредством контроля объема впрыскиваемой в нагретый сушильный газ воды до ее подачи в угольную мельницу, при этом объем впрыскиваемой воды вычисляют так, чтобы приводить в соответствие температуру на выходе с предпочтительной рабочей температурой.

7. Способ по п.6, который содержит:

- цикл запуска, в котором нагретый сушильный газ подают через угольную мельницу без ввода необогащенного угля, при этом температуру на выходе поддерживают ниже первого температурного порога, и

- цикл измельчения, в котором нагретый сушильный газ подают через угольную мельницу, а необогащенный уголь вводят в угольную мельницу, при этом температуру на выходе удерживают на предпочтительной рабочей температуре, при этом

во время цикла запуска сушильный газ нагревают до температуры выше первого температурного порога, и в нагретый сушильный газ впрыскивают объем воды, при этом объем воды рассчитывают так, чтобы уменьшить температуру нагретого сушильного газа для получения температуры на выходе ниже первого температурного порога, и

в начале цикла измельчения уменьшают объем впрыскиваемой в нагретый сушильный газ воды так, чтобы компенсировать падение температуры на выходе.

8. Способ по п.6, в котором объем впрыскиваемой в нагретый сушильный газ воды уменьшают в пропорции, установленной температурой на выходе.

9. Способ по п.7, в котором объем впрыскиваемой в нагретый сушильный газ воды уменьшают в пропорции, установленной температурой на выходе.

10. Способ по п.1, в котором объем впрыскиваемой в нагретый сушильный газ воды уменьшают в пропорции, установленной падением давления, измеренного через угольную мельницу.

11. Способ по п.7, который во время цикла измельчения и после компенсации падения температуры на выходе содержит этапы:

- уменьшение нагрева сушильного газа и

- уменьшение объема впрыскиваемой в нагретый сушильный газ воды для поддержания желаемой температуры на выходе.

12. Способ по п.1, в котором в линии рециркуляции, по меньшей мере, часть сушильного газа отбирают в виде отработанного газа.

13. Способ по п.1, в котором в линии рециркуляции в сушильный газ впрыскивают свежий воздух и/или горячий газ.

14. Способ по п.1, содержащий:

- непрерывный мониторинг температуры на выходе и сравнение измеренной температуры на выходе с максимальной температурой, и

- если измеренная температура на выходе превышает максимальную температуру, увеличение объема впрыскиваемой в нагретый сушильный газ воды.

15. Способ по п.1, в котором сушильный газ нагревают в генераторе горячего газа, снабжаемом энергией с помощью горелки с фурмой.

16. Способ по п.1, в котором воду впрыскивают в нагретый сушильный газ с помощью водовпрыскивающего средства, расположенного между генератором горячего газа и угольной мельницей.

| СПОСОБ ИЗМЕЛЬЧЕНИЯ НЕПЕРЕРАБОТАННОГО БУРОГО УГЛЯ | 1993 |

|

RU2109569C1 |

| Способ термической подготовки угля для коксования | 1978 |

|

SU787448A1 |

| Способ подготовки угля для коксования | 1989 |

|

SU1736995A1 |

| Устройство для считывания графической информации | 1972 |

|

SU467375A1 |

| US 4244529 A1, 13.01.1981 | |||

| Усилитель мощности | 1987 |

|

SU1467744A1 |

Авторы

Даты

2013-12-27—Публикация

2009-06-02—Подача