Изобретение относится к ракетной технике и может быть использовано для определения скорости горения твердых ракетных топлив (ТРТ) в зависимости от давления и температуры топлива. Опыт отработки ТРТ показывает, что экспериментальные значения скорости горения (особенно при низких давлениях для низкотемпературных и безметальных ТРТ) характеризуются существенным разбросом (до ±10…15%). Ошибка определения чувствительности скорости горения к изменениям давления и температуры топлива достигает при этом ±25…40%. Это практически исключает возможность надежного определения характеристик стационарного горения топлива и области устойчивых стационарных режимов горения, что является одним из условий обеспечения устойчивой работы РДТТ.

В настоящее время известны способы определения скорости горения ТРТ с регистрацией перемещения поверхности горения методами кино- или видеосъемки процесса горения топлива, с использованием микроволновой техники [5, 6], светорегистраторов, измерения емкости или электропроводности продуктов сгорания, а также теоретические способы определения скорости по зависимости давления от времени, полученной при испытаниях ракетного двигателя [4, 7].

Все эти способы обладают рядом недостатков, основным из которых является несовершенство систем регистрации перемещения фронта горения - основной характеристики для расчета скорости горения. Недостатком микроволнового СВЧ-метода является ошибка определения скорости горения, обусловленная неопределенностью в диэлектрической проницаемости различных ТРТ.

Известен способ определения скорости горения ТРТ с использованием плавких проволочных электрических сигнализаторов [2, 3]. При прохождении фронта горения через эти сигнализаторы они плавятся и перегорают, что сопровождается скачкообразным возрастанием сопротивления электрической цепи сигнализаторов. Эти моменты времени фиксируются системой регистрации.

Скорость горения определяется из соотношения:

где L0 - расстояние между сигнализаторами или база (длина контрольного участка образца, на котором определяется скорость горения); τ1 и τ2 - моменты времени, соответствующие перегоранию первого и второго сигнализаторов.

Недостатком данного способа является несоответствие моментов времен выхода поверхности горения на сигнализатор и перегорания сигнализатора. Этот эффект обусловлен тепловой инерционностью сигнализаторов, которые плавятся при прохождении через них не поверхности горения, а фронта пламени, положение которого относительно поверхности горения сильно зависит от давления, температуры продуктов сгорания топлива и усугубляется гетерогенной структурой топлива. Для низкотемпературных топлив с выраженной гетерогенной структурой (наличие частиц охладителей и окислителей, сильно различающихся по размерам), имеющих температуру в приповерхностных слоях газовой фазы, сопоставимую или более низкую по сравнению с температурой плавления сигнализаторов, отмеченный эффект может достигать нескольких секунд (от 2 до 11 с). Это вносит существенную ошибку в определение времени выгорания контрольного участка и, соответственно, скорости горения низкотемпературных топлив, особенно в области низких давлений, где имеет место выраженная двухпламенная структура волны горения. Температура первичного пламени, как правило, на 100…250°C ниже температуры плавления сигнализаторов. Здесь речь идет о сигнализаторах, изготавливаемых из медной проволоки. Сигнализаторы из более легкоплавких материалов (олово, цинк) имеют температуру плавления, сопоставимую с температурой поверхности горения топлива, но не обладают достаточной механической прочности, часто рвутся при монтаже в образец топлива, что исключает возможность их применения для определения скорости горения в опытном и серийном производстве. Сказанное выше ставит под сомнение заявленную для этого способа погрешность в определении времени горения образца в 1…5 миллисекунд для рассматриваемых топлив. Следует отметить, что метод определения скорости горения с использованием плавких проволочных электрических сигнализаторов характеризуется значительными затратами ручного труда, связанными с монтажом сигнализаторов в образце, не обладает должной помехозащищенностью при действии различного рода наводок и помех при регистрации электрического сигнала.

От перечисленных недостатков, связанных с особенностями работы электрических сигнализаторов, свободен способ, описанный в патенте «Установка для определения скорости горения твердого ракетного топлива» [1]. Там для определения моментов τ1- прохождения фронта пламени в качестве сигнализаторов в образце используются подсыпки дымного ружейного пороха (ДРП) или измельченного ТРТ. Подсыпки в момент выхода на них фронта горения (поверхности горения) сгорают, создавая всплеск газоприхода и соответственно давления в камере сгорания, который фиксируется датчиком давления. Этот способ выбран авторами в качестве прототипа.

Недостатком данного способа является низкая технологичность сборки образцов, наличие опасных ручных операций, а также неточности в определении скорости горения из-за сложности обеспечения параллельности торцов образца и сверлений. Амплитуда всплесков давления, как правило, невелика, что снижает надежность определения их местоположения на осциллограмме давления и, соответственно, времени выгорания контрольного участка.

Технической задачей изобретения является разработка способа определения скорости горения ТРТ, позволяющего с высокой точностью определять длину и время горения контрольного участка без использования сигнализаторов прохождения фронта пламени и подсыпки ДРП. Решение этой задачи позволит существенно снизить разбросы скорости горения, повысить технологичность подготовки (сборки) образца к испытанию и снизить затраты на определение скорости горения.

Поставленная задача решается тем, что в известном способе определения скорости горения ТРТ, включающем монтаж и сжигание стержневого образца ТРТ с запальным проводником в камере сгорания, имеющей систему регистрации непрерывного изменения давления, а также вентили подачи и сброса давления, выполняются следующие операции. Перед монтажом образец опускают в бронестаканчик, предварительно заполненный неотвержденным бронирующим составом таким образом, чтобы этот состав полностью закрыл боковую поверхность образца и верхний (на момент бронирования) торец, после чего проводят отверждение бронирующего состава. На открытом и бронированном торцах в плоскости осевого сечения образца перпендикулярно оси выполняют по одному пропилу шириной ~ 2…2,5 мм на глубину 6…10% длины образца со стороны открытого торца (верхний пропил) и со стороны бронированного торца (нижний пропил). Измеряют расстояние между вершинами пропилов, которое равно своду горения L0. Устанавливают в пропил со стороны бронированного торца отрезок огнепроводного шнура, имеющего собственную скорость горения 50…150 см/с, и изолируют полость пропила с размещенным в ней огнепроводным шнуром несколькими слоями изоляционной ленты, одновременно поджимая и фиксируя ею отрезок шнура для обеспечения контакта между шнуром и поверхностью топлива в вершине нижнего пропила. Изоляция полости пропила осуществляется с целью предотвращения проникновения в нее горячих газов при горении образца. Устанавливают в пропил со стороны открытого торца запальный проводник и соединяют концы проводника с гермовыводом. Монтируют образец вместе с гермовыводом в камере сгорания, герметизируют камеру сгорания с установленным образцом и подают в нее начальное давление из внешнего источника вентилем подачи давления. После этого поджигают образец и поддерживают давление в камере сгорания на заданном уровне рзад, сбрасывая избыточное давление через вентиль сброса в течение времени прохождения фронта горения от вершины верхнего пропила до вершины нижнего пропила. При выходе поверхности горения на огнепроводный шнур последний сгорает со скоростью, многократно превышающей скорость горения испытуемого топлива, в камере сгорания реализуется всплеск давления, сигнализирующий о выгорании контрольного участка образца и фиксируемый по манометру. После этого осуществляют сброс давления из камеры сгорания через вентиль сброса. Перечисленные выше операции повторяют при подготовке и сжигании последующих образцов.

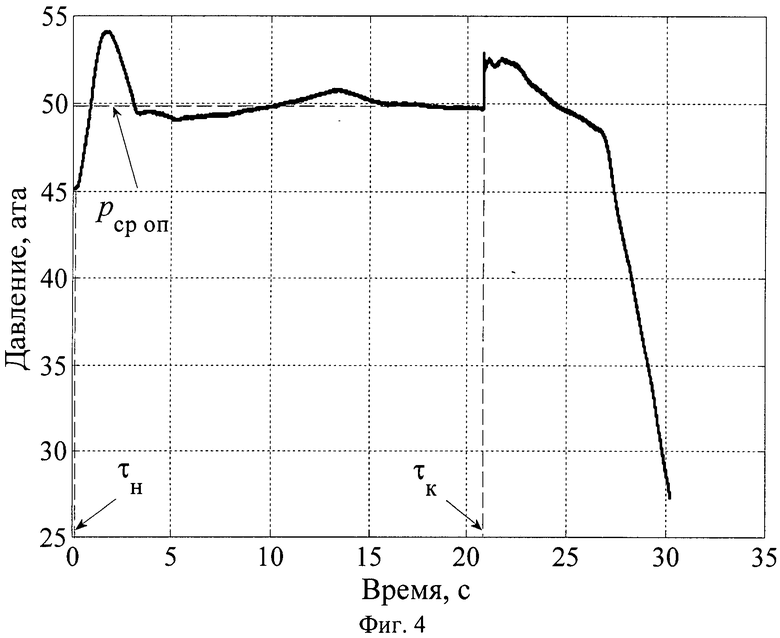

Время горения контрольного участка определяют по характерным точкам на осциллограмме давления - моменту начала устойчивого роста давления на начальном участке горения образца (τн) и моменту начала всплеска давления на конечном участке горения образца (τк). Приближенно время появления всплеска давления оценивается по формуле

где: u1 и ν - ожидаемые значения параметра u1 степенного закона горения топлива и чувствительности скорости горения к изменению давления.

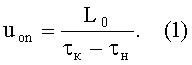

Скорость горения определяют по формуле

Значение скорости горения uon соответствует среднеинтегральному опытному давлению в камере сгорания на интервале времени τк - τн и температуре топлива T0 on, которая фактически реализовалась на момент испытания при термостатировании образца на заданную температуру T0 зад. Значение T0 on фиксируется на бумажном или электронном носителе в процессе термостатирования образца и полагается известным.

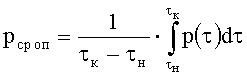

Среднеинтегральное опытное давление в камере сгорания на интервале времени τк - τн определяют по данным регистрации

Приведение скорости горения к заданным значениям давления и температуры T0 зад осуществляют по формуле

где ν и β - чувствительность скорости горения к изменению давления и температуры топлива, соответственно.

Таким образом, скорость горения ТРТ, соответствующую заданным значениям давления и температуры топлива, определяют по формуле

Перечисленные выше операции повторяют при требуемых уровнях давления и температуры топлива для последующих образцов и таким образом определяют зависимость скорости горения топлива от давления и температуры u(p, T0).

Применение огнепроводного шнура обусловлено тем, что температура его воспламенения составляет ~ 470…500 К, что практически совпадает с температурой поверхности горения низкотемпературного топлива. Это означает, что срабатывание шнура происходит именно в момент прохода через него поверхности горения топлива, а не фронта пламени, положение которого относительно поверхности горения зависит от давления. Таким образом, устраняется ошибка определения скорости горения, связанная с ошибочным определением моментов прохождения поверхности горения через сигнализаторы.

Длина отрезка огнепроводного шнура, устанавливаемого в пропил, примерно равна длине пропила (т.е. диаметру бронированного образца).

Пропилы на глубину 6…10% выполняют в плоскости осевого сечения образца и перпендикулярно его оси для того, чтобы:

- исключить ошибку измерения длины контрольного участка, обусловленную краевыми неровностями, имеющими место на открытом торце образца после отверждения бронирующего состава;

- облегчить процедуру замера длины контрольного участка;

- обеспечить гарантированный выход вершины нижнего пропила в топливо со стороны бронированного торца образца;

- реализовать при этом возможно максимальную длину контрольного участка;

- иметь возможность устанавливать не один, а два или три отрезка огнепроводного шнура в нижний пропил с целью получения четкого сигнала (всплеска) на осциллограмме давления, фиксирующего момент выхода фронта горения на вершину нижнего пропила, при любом заданном давлении.

Ширина пропилов определяется удобством размещения в них огнепроводного шнура, имеющего поперечный размер ~ 2…2,5 мм.

Отсутствие трудоемких ручных операций изготовления и установки сигнализаторов (пожароопасных подсыпок ДРП, измельченного ТРТ, проволочек и др.) существенно упрощает процедуру подготовки образца к испытаниям и снижает ее пожароопасность.

Точность определения скорости горения низкотемпературных ТРТ увеличивается за счет более точного определения длины контрольного участка образца и времени его выгорания. Последнее обеспечивается за счет получения четкого сигнала (всплеска) на осциллограмме давления в момент выхода фронта горения на огнепроводный шнур и отсутствия запаздывания по времени между выходом фронта горения на огнепроводный шнур и моментом его срабатывания.

Описанный выше способ определения скорости горения реализован при испытании образца низкотемпературного ТРТ в камере сгорания, описанной в прототипе. После изготовления (Фиг.1) стержневой образец топлива (1) сечением 16×16 мм и длиной 72 мм погружался в бронестаканчик (2), внутренним диаметром 23 мм и глубиной 72 мм, заполненный неотвержденным бронирующим составом. После погружения образца в бронестаканчик бронирующий состав полностью закрыл боковую поверхность образца и верхний (на момент бронирования) торец. Отверждение бронирующего состава осуществлялось в течение суток при температуре 40°C. После этого на открытом и бронированном торцах бронированного образца выполнялись в плоскости осевого сечения перпендикулярно оси образца два пропила: (3) - верхний (со стороны небронированного торца), и (4) - нижний (со стороны бронированного торца) глубиной 5,5 мм каждый. Измерялось расстояние между вершинами пропилов, которое составило L0=65,1 мм.

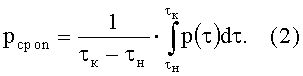

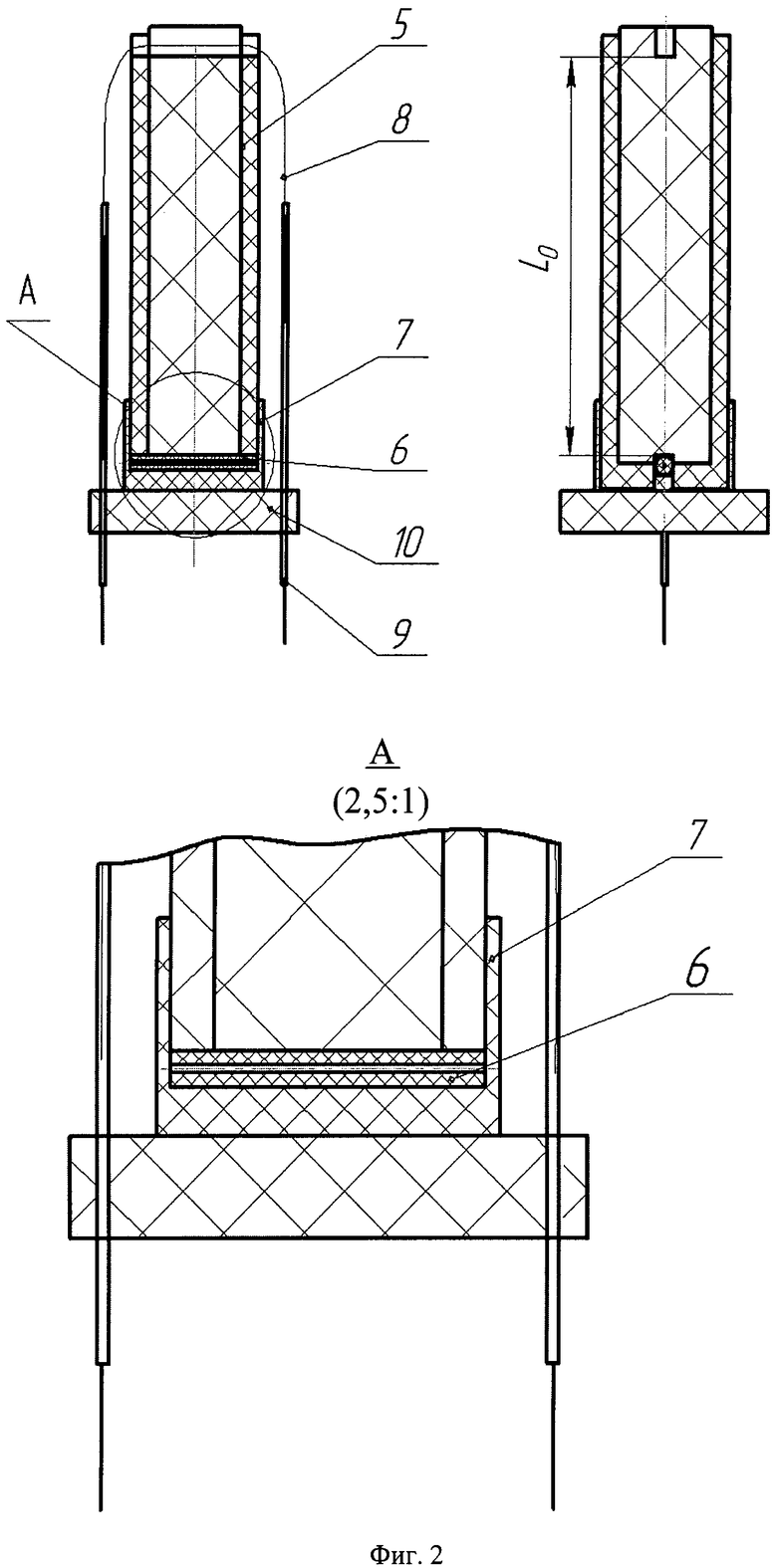

Далее (Фиг.2) в нижний пропил образца для определения скорости горения (5) осуществлялась установка отрезка огнепроводного шнура (6). С помощью изоляционной ленты (7) осуществлялась фиксация шнура в поджатом состоянии к вершине пропила и изоляция полости пропила. В полость верхнего пропила устанавливался запальный проводник (8), соединенный с гермовыводом (9) на контактной вставке (10).

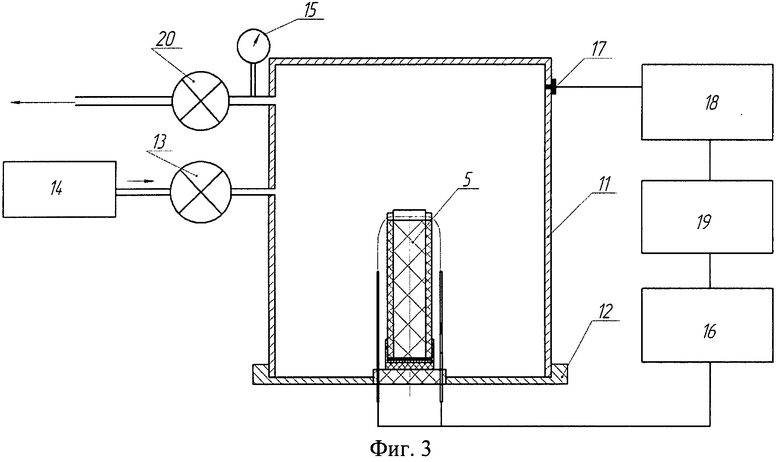

Образец для определения скорости горения в сборе (далее по тексту - образец) монтировался в камере сгорания (Фиг.3). После герметизации корпуса камеры сгорания (11) крышкой (12) в нее подавалось вентилем подачи давления (13) начальное давление из внешнего источника (14) до уровня рн=45,5 ата, контролируемое по манометру (15). Это начальное давление обеспечивало горение образца при среднем давлении pon, близком к заданному давлению рзад=50 ата.

Воспламенение топлива образца (5) осуществлялось подачей на запал электрического напряжения из блока запала (16). В процессе горения образца изменение давления р(τ) непрерывно фиксировалось системой регистрации: датчиком (17), преобразователем сигналов (18) и компьютером (19). Испытатель поддерживал давление в камере сгорания, контролируемое по манометру (15), на уровне заданного давления рзад=50 ата,

сбрасывая избыточное давление через вентиль сброса (20). После выхода фронта горения на огнепроводный шнур, размещенный в нижнем пропиле, произошел всплеск давления, что фиксировалось испытателем по манометру (15). После этого испытатель открывал вентиль сброса, окончательно сбрасывая давление из камеры сгорания.

Скорость горения определялась следующим образом. По формуле (2) и данным системы регистрации, определялось среднеинтегральное опытное давление pcp on=49,85 ата, при котором происходило горение образца (Фиг.4). Начало горения τн=0,11 с было зафиксировано на кривой давления по началу подъема давления при зажжении образца, а окончание - по времени начала всплеска давления τк - 20,93 с. Средняя скорость горения образца u=3,13 мм/с, соответствующая заданному давлению рзад-=50 ата, определена по формуле (3) при L0=65,1 мм, T0=20°C и T0 зад=20°C.

В испытаниях моменты τн и τк фиксировались с общей относительной инструментальной погрешностью измерения времени горения, не превышающей 0,034%.

Погрешность определения длины контрольного участка L0 образца (Фиг.1) определяется инструментальной погрешностью измерительного инструмента и непараллельностью вершин пропилов, которая при использовании соответствующего оборудования не превышает 0,4 мм. Предельная относительная ошибка определения длины контрольного участка образца при L0=65 мм составляет:

- обусловленная инструментальной погрешностью ~±0,08%;

- обусловленная непараллельностью вершин пропилов ±0,62%.

Предельная относительная ошибка канала измерения давления составляет ±0,3%. Таким образом, предельная относительная ошибка определения скорости горения предлагаемым способом не превышает ±0,7%.

С целью надежного определения времени воспламенения образца отрезок огнепроводного шнура может быть установлен и в вершине пропила со стороны открытого торца.

Данные, полученные при испытаниях описанным способом, могут использоваться для прогнозирования скорости горения в натурных РДТТ. Проведенные работы по определению скорости горения низкотемпературных твердых ракетных топлив подтвердили высокую технико-экономическую эффективность предлагаемого способа.

Использованные литературные источники

1. Ю.М.Милехин, М.А.Кондаков, С.А.Гусев, Б.В.Кононов, А.Т.Завьялов, В.И.Калашников. «Установка для определения скорости горения твердого ракетного топлива». Патент РФ №2406864 от 20.12.2010.

2. Ю.М.Милехин, Ю.П.Бабаков, В.А.Гамий, В.И.Калашников, B.C.Куренков. «Способ определения скорости горения твердого топлива». Патент РФ №2267636 от 10.01.06.

3. М. Баррер и др. «Ракетные двигатели».-М :Оборонгиз, 1962, стр.207.

4. «Исследование РДТТ»/ Под редакцией М. Саммерфильда.-М: Иностранная литература. 1963, стр.120-136.

5. Stand L.D., Schultz A.D., Reedy G.K. «Метод микроволнового эффекта Доплера для определения нестационарной скорости горения». Journal of Spacecraft and Rockets, 1974, vol.11, №2.

6. Ю.М.Милехин, Ю.П.Бабаков, В.И.Калашников, А.Н.Ключников. «Установка для определения скорости горения ТРТ». Патент РФ №2194874 от 20.12.2002.

7. Ю.М.Милехин, Н.В.Сало, В.И.Калашников, А.Н.Ключников, В.М.Меркулов. «Модельный двигатель для определения скорости горения ТРТ». Патент РФ №2215170 от 27.10.2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2011 |

|

RU2494275C2 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2009 |

|

RU2406864C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2015 |

|

RU2578787C1 |

| Установка для определения скорости горения твердого топлива | 2016 |

|

RU2626033C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2194874C2 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2298109C2 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2000 |

|

RU2167327C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ АВИАЦИОННОЙ РАКЕТЫ | 2007 |

|

RU2355906C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА В НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ | 2001 |

|

RU2188963C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2415288C1 |

При определении скорости горения твердого ракетного топлива производят монтаж и сжигание стержневого образца с запальным проводником в камере сгорания, имеющей систему регистрации давления. Перед монтажом небронированный образец опускают в бронестаканчик с неотвержденным бронесоставом и отверждают бронесостав. Затем в плоскости осевого сечения бронированого образца выполняют на его торцах пропилы с вершинами, перпендикулярными оси образца. Устанавливают в пропил со стороны бронированного торца отрезок огнепроводного шнура. Изолируют полость пропила с установленным отрезком огнепроводного шнура. Устанавливают в пропил со стороны открытого торца запальный проводник, соединяют концы проводника с гермовыводом и монтируют образец вместе с гермовыводом в камере сгорания. Подают в камеру сгорания начальное давление от внешнего источника, поджигают образец и поддерживают давление в камере сгорания на уровне заданного давления, сбрасывая избыточное давление до момента появления всплеска давления в камере сгорания. Сбрасывают давление и определяют скорость горения твердого ракетного топлива по защищаем настоящим изобретением соотношениям. Изобретение позволяет упростить подготовку образца твердого ракетного топлива к испытаниям и повысить точность определения его скорости горения. 1 з.п. ф-лы, 4 ил.

1. Способ определения скорости горения твердого ракетного топлива (ТРТ), включающий монтаж и сжигание стержневого образца ТРТ с запальным проводником в камере сгорания, имеющей систему регистрации давления, а также вентили подачи и сброса давления, отличающийся тем, что перед монтажом небронированный образец опускают в бронестаканчик, предварительно заполненный неотвержденным бронесоставом таким образом, чтобы этот бронесостав полностью закрыл боковую поверхность и верхний торец образца, отверждают бронесостав, после чего в плоскости осевого сечения бронированого образца выполняют на его открытом и бронированном торцах пропилы с вершинами, перпендикулярными оси образца, и глубиной каждого пропила 6…10% от длины образца, измеряют расстояние между вершинами пропилов L0, устанавливают в пропил со стороны бронированного торца от одного до трех отрезков огнепроводного шнура, имеющего скорость горения 50…150 см/с, изолируют полость пропила с установленным отрезком (отрезками) огнепроводного шнура, устанавливают в пропил со стороны открытого торца запальный проводник, соединяют концы проводника с гермовыводом, монтируют образец вместе с гермовыводом в камере сгорания, герметизируют и подают в нее начальное давление из внешнего источника вентилем подачи давления, поджигают образец и поддерживают давление в камере сгорания на уровне заданного давления рзад, сбрасывая избыточное давление через вентиль сброса до момента τк появления всплеска давления в камере сгорания, фиксируемого по манометру, после чего сбрасывают давление из камеры сгорания, определяют среднеинтегральное опытное давление p ср оп по данным системы регистрации

где τн - время начала подъема давления при зажигании образца,

и определяют скорость горения ТРТ, соответствующую заданным значениям давления и температуры топлива, по формуле

где ν и β - прогнозируемые значения чувствительности скорости горения испытуемого ТРТ к изменениям давления и температуры топлива, T0 зад и T0 oп - заданное и фактическое на момент испытания образца значение температуры топлива.

2. Способ определения скорости горения твердого ракетного топлива по п.1, отличающийся тем, что, с целью повышения надежности определения времени воспламенения образца ТРТ, в пропил со стороны открытого торца вместе с запальным проводником устанавливают отрезок огнепроводного шнура.

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2009 |

|

RU2406864C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2267636C1 |

| МОДЕЛЬНЫЙ ДВИГАТЕЛЬ ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2215170C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2000 |

|

RU2167327C1 |

| US 3201973 A, 24.08.1965 | |||

| МОДЕЛЬНЫЙ ДВИГАТЕЛЬ ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТРТ В НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ | 2002 |

|

RU2201520C1 |

Авторы

Даты

2014-01-27—Публикация

2012-10-26—Подача