Изобретение относится к области ракетной техники и может быть использовано при проектировании, отработке и изготовлении зарядов твердого ракетного топлива (ТРТ) и ракетных двигателей твердого топлива (РДТТ).

Известны конструкции канальных зарядов ТРТ всестороннего горения, в том числе бронированных по торцам (торцу) и(или) частично по боковой наружной поверхности по патентам: RU 2178092, RU 2211350, RU 2211352.

Конструкция заряда по патенту RU 2211352 принята за прототип.

Недостатками известных конструкций зарядов и прототипа являются:

- сложность их воспламенения с обеспечением выхода РДТТ на рабочий режим за короткий промежуток времени при допустимом (неразрушающем) максимальном давлении (рмах) в камере сгорания (к.с.) РДТТ;

- применительно к твердотопливным зарядам с высоким коэффициентом заполнения поперечного сечения к.с. топливом, затруднительно обеспечение требуемой диаграммы "давление-время" на основном рабочем участке РДТТ, из-за эрозионного пика давления и искажения, в связи с этим, расчетной зависимости S(e) по сравнению с практически реализуемой при горении заряда (S - площадь поверхности горения заряда, е - текущий свод заряда).

Несоблюдение последнего условия не позволяет обеспечить оптимальные выходные характеристики РДТТ, как по величине рмах, так и по величине суммарного импульса тяги.

Известно, что скорость потока газов в камере сгорания (к.с.) РДТТ, при заданном соотношении S0/Fкр (S0 - начальная поверхность горения заряда, Fкр - площадь критического сечения сопла РДТТ) однозначно определяется параметром проф. Ю.А.Победоносцева -  , где Fсв - площадь свободного прохода газов в сечении РДТТ (Шапиро Я.М., Мазинг Г.Ю., Прудников Н.Е., М., 1966, стр.107-111). При величине параметра

, где Fсв - площадь свободного прохода газов в сечении РДТТ (Шапиро Я.М., Мазинг Г.Ю., Прудников Н.Е., М., 1966, стр.107-111). При величине параметра  выше так называемого "порогового значения"

выше так называемого "порогового значения"  (Величина

(Величина  определяется склонностью ТРТ к эрозионному горению. Для баллиститных топлив она составляет ˜100. При этом эрозионный эффект при отработке РДТТ и зарядов ТРТ к ним с калорийностью 800...900 ккал/кг осуществляют, например, с учетом зависимости

определяется склонностью ТРТ к эрозионному горению. Для баллиститных топлив она составляет ˜100. При этом эрозионный эффект при отработке РДТТ и зарядов ТРТ к ним с калорийностью 800...900 ккал/кг осуществляют, например, с учетом зависимости  реализуется режим эрозионного горения ТРТ, обусловленный турбулизацией газового потока вблизи горящей поверхности заряда и характеризующийся существенным увеличением скорости горения ТРТ и, как следствие, уровнем максимального давления (эрозионный пик давления) в к.с. РДТТ.

реализуется режим эрозионного горения ТРТ, обусловленный турбулизацией газового потока вблизи горящей поверхности заряда и характеризующийся существенным увеличением скорости горения ТРТ и, как следствие, уровнем максимального давления (эрозионный пик давления) в к.с. РДТТ.

Технической задачей патентуемого изобретения является разработка твердотопливного заряда всестороннего горения с центральным каналом, обеспечивающего кратковременный выход РДТТ на рабочий режим с исключением эрозионного пика давления и обеспечением требуемой диаграммы "давление-время" РДТТ на рабочем режиме, а также способа изготовления заряда.

Технический результат изобретения заключается в выполнении твердотопливного заряда для ракетного двигателя в виде шашки твердого топлива с центральным сквозным каналом и частично забронированной боковой наружной поверхностью, при этом бронирование боковой поверхности шашки выполнено в виде чередующихся продольных полос вдоль боковой поверхности длиной 0,1...1,0 длины заряда и шириной не более 0,2 е, где е - толщина горящего свода заряда, причем площадь бронирующих полос соответствует соотношению:

где Sпол - суммарная площадь бронирующих полос;

So - площадь поверхности горения без бронирующих полос;

Fсв - площадь свободного прохода газов у соплового торца заряда;

- пороговое значение параметра проф. Ю.А.Победоносцева для твердого ракетного топлива.

- пороговое значение параметра проф. Ю.А.Победоносцева для твердого ракетного топлива.

При технической необходимости заряд выполняют бронированным по переднему торцу, при этом бронирующие полосы примыкают к бронепокрытию переднего торца.

Нанесение полос осуществляют намазкой кистью жидковязкого полимеризующегося бронесостава с использованием шаблона, изготовленного в виде стакана с прорезями по боковой поверхности, при этом внутренний диаметр стакана выполняют равным наружному диаметру твердотопливной шашки, а в качестве бронесостава используют раствор на основе полиметилметакрилата и коллоксилина в ацетоне, причем до достижения требуемой толщины бронепокрытия, нанесение очередного слоя бронесостава осуществляют после удаления ацетона из предыдущего слоя.

Изобретение иллюстрируется графическими материалами:

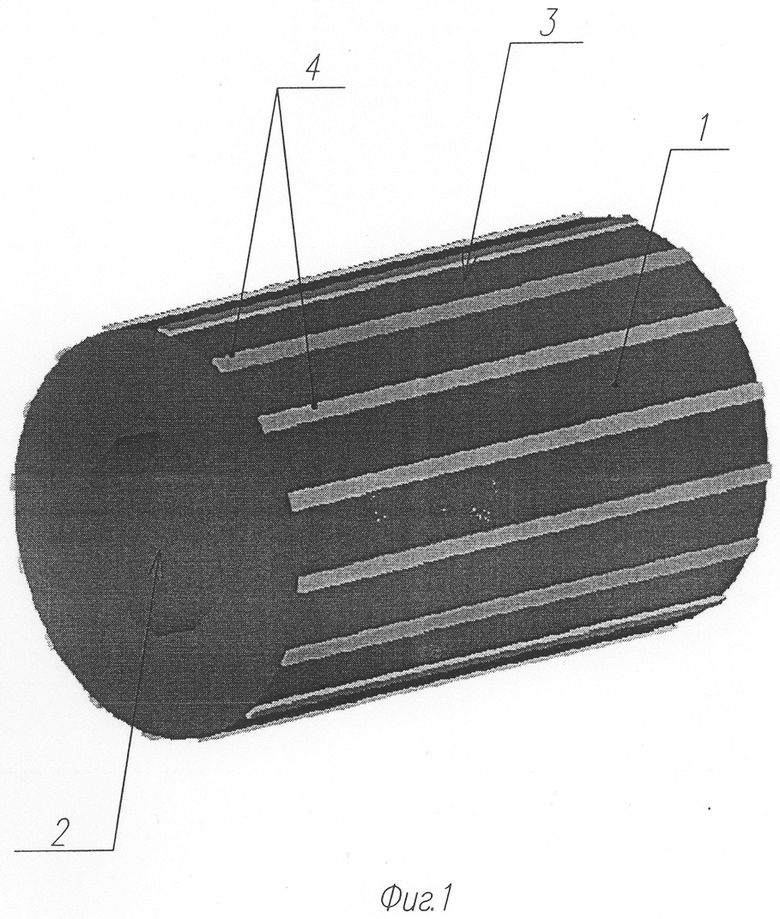

Фиг.1. Конструкция патентуемого твердотопливного заряда:

1 - твердотопливная шашка;

2 - канал;

3 - наружная (боковая) поверхность шашки;

4 - бронирующие полосы.

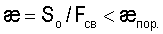

Фиг.2. Конструкция патентуемого твердотопливного заряда в составе РДТТ (в обстановке):

5 - проходные сечения для потока газов - (Fсв).

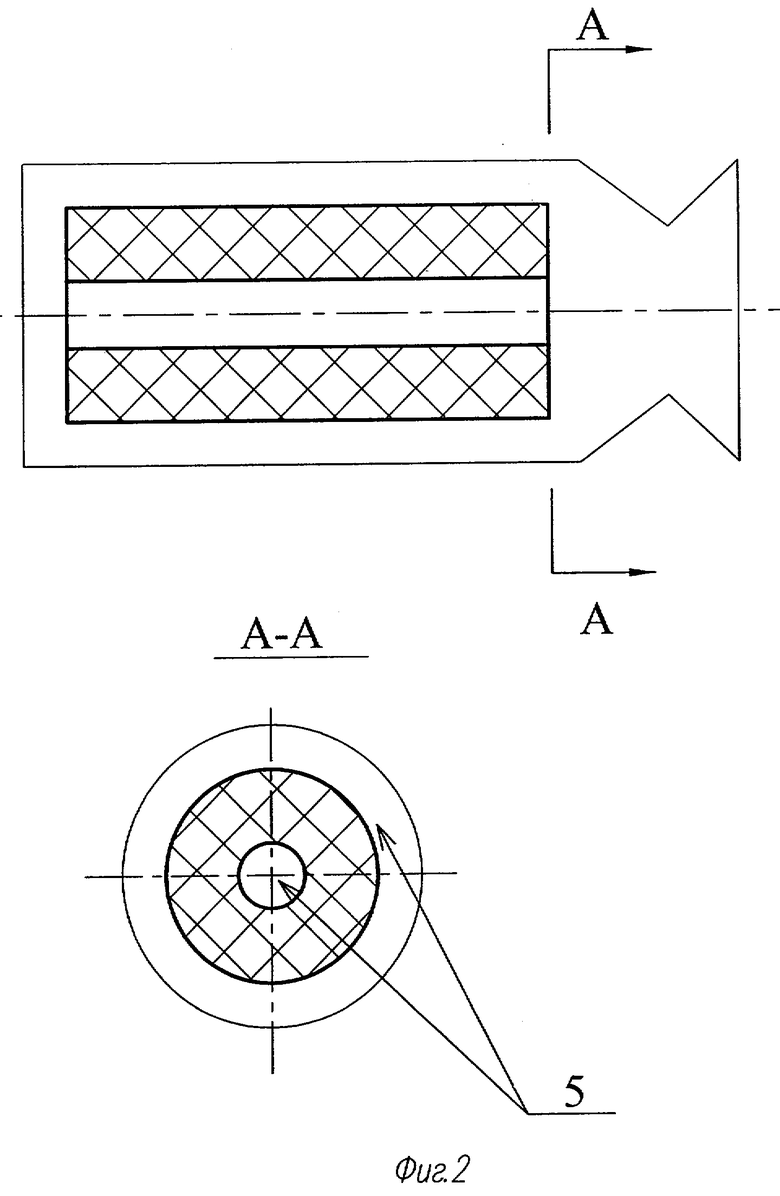

Фиг.3. Характер горения твердотопливного заряда с бронирующими полосами:

1 - твердотопливная шашка;

2 - канал;

3 - наружная боковая поверхность;

4 - бронирующие полосы;

6 - текущие поверхности горения заряда, обусловленные наличием бронирующих полос;

7 - поверхность горения заряда на рабочем режиме.

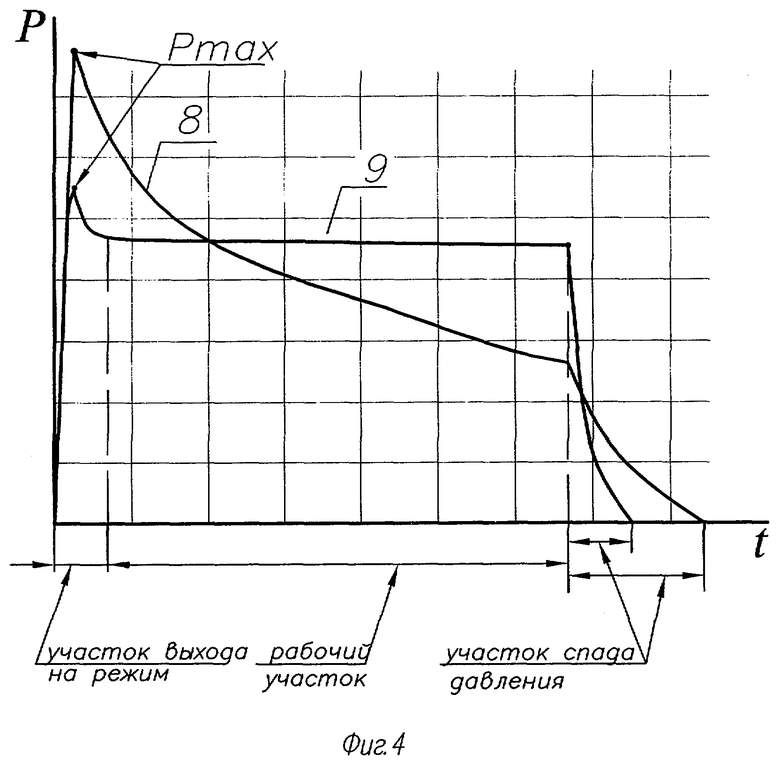

Фиг.4. Характер диаграммы "давление-время" p(t) для прототипа и патентуемого заряда:

8 - диаграмма p(t) для прототипа;

9 - диаграмма p(t) для патентуемой конструкции.

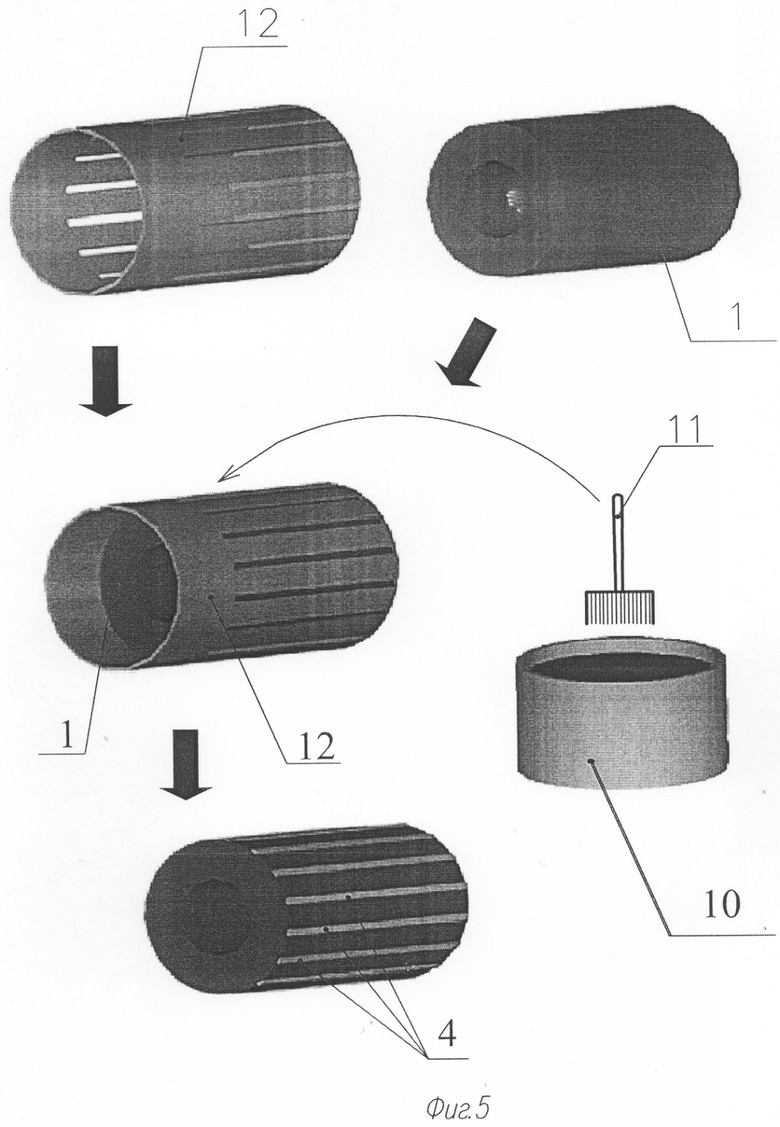

Фиг.5. Схема бронирования заряда:

1 - твердотопливная шашка;

4 - бронирующие полосы;

10 - емкость с бронесоставом;

11 - кисть;

12 - шаблон.

Сущность изобретения заключается (Фиг.1) в частичном бронировании наружной боковой поверхности заряда продольными полосами бронесостава малой ширины и толщины, что позволяет, с одной стороны, обеспечить в период выхода РДТТ на рабочий режим  исключить эрозионный пик давления, а с другой стороны, за счет малой ширины и толщины полос свести к минимуму их отрицательное влияние на характер диаграммы "давление-время" на рабочем участке РДТТ, а также исключить дегрессивные остатки заряда в конце работы РДТТ (Фиг.2, 3).

исключить эрозионный пик давления, а с другой стороны, за счет малой ширины и толщины полос свести к минимуму их отрицательное влияние на характер диаграммы "давление-время" на рабочем участке РДТТ, а также исключить дегрессивные остатки заряда в конце работы РДТТ (Фиг.2, 3).

Достигаемый результат изобретения заключается (Фиг.1) в выполнении твердотопливного заряда в виде твердотопливной шашки (1) - вкладного моноблока всестороннего горения - с центральным сквозным каналом (2), частично бронированной по наружной боковой поверхности (3) чередующимися бронирующими полосами (4) длиной 0,1...1,0 длины заряда и шириной не более 0,2е, где е - толщина горящего свода заряда, при этом длину, ширину и количество полос подбирают из условия:

где Sпол - суммарная площадь бронирующих полос;

S0 - площадь поверхности горения заряда без бронирующих полос;

- пороговое значение параметра профессора Ю.А.Победоносцева для конкретной марки твердого ракетного топлива;

- пороговое значение параметра профессора Ю.А.Победоносцева для конкретной марки твердого ракетного топлива;

Fсв - площадь свободного прохода потока (5) газов (Фиг.2).

Ширина полос не более 0,2е позволяет (Фиг.3, Фиг.4) практически исключить отклонение диаграммы (9) "давление-время" p(t) для патентуемой конструкции заряда от нейтральной на основном участке работы РДТТ в отличие от дегрессивной диаграммы p(t) для прототипа (8). Указанный эффект достигается за счет быстрого вырождения (Фиг.3) текущих поверхностей горения (поз.6), обусловленных наличием бронирующих полос, в процессе горения заряда параллельными слоями, что, как известно, является одним из определяющих свойств твердого ракетного топлива. В процессе отработки конкретных конструкций твердотопливных зарядов проверено влияние различной геометрии бронирующих полос на внутрибаллистические характеристики (ВБХ) РДТТ, в том числе на величину максимального давления (пика давления) и суммарный импульс тяги. Как показал опыт отработки твердотопливных зарядов, наиболее оптимальным является использование прямоугольных бронирующих полос малой ширины и толщины, длина которых подбирается в пределах 0,1...1,0 длины заряда.

Бронирование экспериментальных образцов зарядов (Фиг.5) осуществлялось намазкой кистью (11) на боковую поверхность твердотопливной шашки полимеризующегося жидковязкого раствора в ацетоне из емкости с бронесоставом (10) на основе полиметилметакрилата и коллоксилина с использованием шаблона (12), обеспечивающего требуемую геометрию бронирующих полос (4).

В конкретном примере использовался шаблон для заряда из баллиститного ТРТ - длина 1200 мм, наружный диаметр 120 мм, диаметр канала 40 мм - ширина полос составляла 4 мм. Количество полос - 24, длина полос - 1200 мм.

Полосы наносились за 3...6 намазок бронесостава кистью с интервалом между намазками (наносимыми слоями) 10...15 мин. Указанный интервал обеспечивал при нормальной температуре (15...35°С) удаление ацетона из предыдущего слоя перед нанесением последующего. Толщина бронирующих полос составляла 0,1...0,2 мм.

В рамках патентуемого технического решения (для малогабаритных зарядов в крупносерийном производстве) нанесение бронирующих полос произвольной геометрической формы может осуществляться по высокопроизводительной технологии бронирования твердотопливных зарядов термопластичными бронесоставами способом литья под давлением на термопластавтомате (пат. RU 2164616 от 27.03.2001 г., пат. RU 2179989 от 27.02.2002 г., пат. RU 2209135 от 27.07.2003 г.). В этом случае требуемая геометрия полос реализуется за счет соответствующего конструктивного оформления матрицы пресс-формы, в которой осуществляется бронирование заряда.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2415288C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ АВИАЦИОННОЙ РАКЕТЫ | 2007 |

|

RU2355906C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2451816C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2464440C1 |

| СПОСОБ БРОНИРОВАНИЯ ВКЛАДНОГО ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА ЭПОКСИДНЫМ БРОНЕСОСТАВОМ ПО БОКОВОЙ ПОВЕРХНОСТИ И СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ ЭПОКСИДНОГО БРОНЕСОСТАВА | 2011 |

|

RU2458243C1 |

| СПОСОБ БРОНИРОВАНИЯ КАНАЛА ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2337088C2 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2305201C1 |

| ТЕРМОПЛАСТИЧНЫЙ МАЛОДЫМНЫЙ БРОНЕСОСТАВ НА ОСНОВЕ АЦЕТИЛЦЕЛЛЮЛОЗЫ С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ | 2005 |

|

RU2276174C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2011 |

|

RU2483222C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2219148C2 |

Изобретение относится к области ракетной техники и может быть использовано при проектировании, отработке и изготовлении зарядов ракетных двигателей твердого топлива. Твердотопливный заряд для ракетного двигателя выполнен в виде шашки твердого ракетного топлива с центральным сквозным каналом и частично забронированной боковой наружной поверхностью. Бронирование боковой поверхности шашки выполнено в виде чередующихся продольных полос вдоль боковой поверхности. Длина полос составляет 0,1...1,0 длины заряда, а ширина не более 0,2 толщины горящего свода заряда. Общая площадь бронирующих полос соответствует соотношению, защищаемому настоящим изобретением. Способ изготовления этого твердотопливного заряда для ракетного двигателя включает нанесение бронепокрытия на боковую наружную поверхность заряда в виде чередующихся продольных полос. Нанесение полос осуществляют намазкой кистью жидковязкого полимеризующегося бронесостава с использованием шаблона. Изобретение позволяет исключить эрозионный пик давления и обеспечить кратковременный выход ракетного двигателя на рабочий режим. 2 н. и 3 з.п. ф-лы, 5 ил.

где Sпол - суммарная площадь бронирующих полос;

S0 - площадь поверхности горения заряда без бронирующих полос;

Fсв - площадь свободного прохода газов у соплового торца заряда;

- пороговое значение параметра проф. Ю.А.Победоносцева для твердого ракетного топлива.

- пороговое значение параметра проф. Ю.А.Победоносцева для твердого ракетного топлива.

| US 3017744 А, 23.01.1962 | |||

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ ДОБЫВАЮЩИХ СКВАЖИН НА ПОЗДНЕЙ СТАДИИ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 2008 |

|

RU2380529C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2133368C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2164616C1 |

| Способ изготовления микролинзового упорядочного растра | 1982 |

|

SU1108382A1 |

| Способ определения конституционального типа животных | 1979 |

|

SU963490A1 |

Авторы

Даты

2007-04-27—Публикация

2005-07-18—Подача