Изобретение относится к ракетной технике и может быть использовано для определения скорости горения твердого ракетного топлива (ТРТ) в зависимости от давления. Полученные экспериментальные данные (особенно при низких давлениях для низкотемпературного ТРТ) часто вызывают большие сомнения, и поэтому они бывают мало пригодны для надежного прогнозирования скоростей горения в натурных РДТТ, а также для точных расчетов баллистических параметров ТРТ.

В настоящее время известны способы определения скорости горения ТРТ с регистрацией положения поверхности горения при использовании киносъемки, светорегистраторов, измерения емкости или электропроводности продуктов сгорания, а также теоретические способы расчета скорости горения по зависимости давления от времени, полученной при испытаниях ракетного двигателя твердого топлива /4, 7/. Однако все указанные способы обладают Принципиальными недостатками - это сложность конструкций, в которых сжигается ТРТ и несовершенство систем регистрации прохождения фронта горения. Для этих способов характерно большое количество брака определения скорости горения. Известны также способы определения скорости горения ТРТ с использованием микроволновой техники /5, 6/. Скорость горения здесь определяется по регистрации сигнала падающей и отраженной СВЧ волн от поверхности горения образца ТРТ с одновременной записью давления в камере сгорания. Недостатком СВЧ методов является неточность определения скорости горения, связанная с неопределенностью диэлектрической проницаемости различных ТРТ.

Известен высокопроизводительный способ определения скорости горения ТРТ с использованием плавких проволочных электрических сигнализаторов /2, 3/. При прохождении фронта горения через эти сигнализаторы они плавятся и перегорают, сопротивление цепи сигнализаторов мгновенно резко возрастает, и эти моменты времени фиксируются системой регистрации. Скорость горения определяется из отношения:

U=dL/(tк-tн),

где dL - расстояние между сигнализаторами или база (длина контрольного участка образца, на котором определяется скорость горения),

tк, tн - времена плавления сигнализаторов.

Недостатком данного способа является то, что электросигналы проволочек подвержены влиянию электрических помех. Кроме того, при низких давлениях испытаний (P=5…20 ата) для ТРТ, имеющих низкую температуру пламени, проволочки плавятся с большими задержками относительно времени прохождения фронта горения, т.е. они являются косвенными сигнализаторами фронта горения. Эти задержки могут достигать нескольких секунд, что является физически существенной величиной и ставит под сомнение заявленную для этого способа погрешность в определении времени горения образца в 1…5 миллисекунд.

В качестве прототипа выбран способ, описанный в патенте «Установка для определения скорости горения твердого ракетного топлива» /1/. Там для определения моментов Тф прохождения фронта пламени в качестве сигнализаторов в образце используются подсыпки дымного ружейного пороха (ДРП) или измельченного ТРТ. Подсыпки в момент Тф быстро сгорают и вызывают соответствующие пички на осциллограмме давления. Недостатком данного способа является материалозатратный, трудозатратный и пожароопасный метод сборки образцов, а также неточности в определении скорости горения из-за сложности обеспечения параллельности торцов образца и сверлений.

Технической задачей изобретения является создание способа определения скорости горения ТРТ, позволяющего, с высокой точностью определять время горения и длину контрольного участка образца без использования косвенных сигнализаторов прохождения фронта пламени. Решение этой задачи позволяет существенно снизить разбросы определения скорости горения, повысить экономичность и пожаробезопасность способа.

Поставленная задача решается тем, что в известном способе определения скорости горения ТРТ, включающем монтаж и сжигание стержневого образца ТРТ с запальным проводником в камере сгорания, имеющей систему регистрации непрерывного изменения давления, а также вентили подачи и сброса давления, выполняются следующие операции. Перед монтажом измеряют длину Lo небронированного образца, опускают его, в бронестаканчик предварительно заполненный неотвержденным бронесоставом таким образом, чтобы этот бронесостав полностью закрыл боковую поверхность образца. После этого проводят отверждение этого состава и выполняют на открытом торце бронированного образца пропил, перпендикулярный этому торцу, глубиной 5…8% от длины образца. Измеряют глубину пропила Lп, устанавливают в него запальный проводник и соединяют концы проводника с гермовыводом. Затем монтируют образец вместе с гермовыводом в камере сгорания, герметизируют и подают нее начальное давление из внешнего источника вентилем подачи давления. После этого поджигают образец и поддерживают давление в камере сгорания на уровне Pз, сбрасывая избыточное давление через вентиль сброса в течение времени сброса давления

где U1 и ν - прогнозируемые параметры закона скорости горения испытуемого ТРТ.

Kс=0.8…0.9 - коэффициент времени сброса давления.

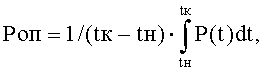

После истечения времени tc закрывают вентиль сброса. Давление в камере сгорания возрастает и после момента tк - соответствующего времени достижения максимального давления снова открывают вентиль сброса. Среднее давление Pоп, при котором происходит горение образца, определяют по данным системы регистрации:

где tн - время начала подъема давления при зажигании образца.

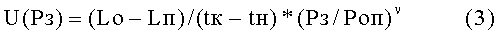

Скорость горения ТРТ, соответствующую заданному давлению Рз, определяют по формуле:

Минимальная глубина пропила, составляющая 5% от длины образца, выбрана исходя из того, что она позволяет исключить возможную ошибку измерения контрольного участка (базы), возникающую из-за краевых неровностей, имеющих место на открытом торце образца после отверждения бронесостава. Верхняя граница пропила 8% позволяет максимально использовать длину образца в качестве контрольного участка и снизить расходы испытуемого ТРТ.

Время окончания сброса давления tc, находится из условия, что образец сгорает на 80…90% от всей длины, т.е. Kс=0.8…0.9. При этом для расчета Kс используется заранее известный (из общих представлений о горении аналогичных ТРТ) закон скорости горения U(P)=U1*Рν. После закрытия вентиля сброса в момент tc давление в замкнутом объеме камеры сгорания начинает подниматься, а после полного сгорания образца оно падает из-за охлаждения газов, поэтому время достижения максимального давления Рмах соответствует времени tк - окончания горения образца.

Отсутствие трудоемких операций изготовления и установки сигнализаторов (пожароопасных подсыпок ДРП, измельченного ТРТ, проволочек и др.) существенно упрощает процедуру испытаний. При этом исключен разгонный участок образца ТРТ. что снижает затраты на ТРТ, увеличивает базу, и, следовательно, точность определения скорости горения. Кроме того, при испытаниях низкотемпературных ТРТ увеличена точность обработки в связи с отсутствием косвенных сигнализаторов, часто являющихся причиной ошибочного определения моментов прохождения фронта пламени.

Пример реализации описанного выше способа определения скорости горения рассмотрен при испытании образца низкотемпературного ТРТ в камере сгорания, описанной в прототипе. Скорость горения определялась следующим образом. После изготовления, фиг.1. небронированного стержневого образца -1 сечением 16×16 мм была измерена его длина Lo=72 мм. Затем образец опускался в бронестаканчик - 2, внутренним диаметром 23 мм и глубиной 72 мм. заполненный неотвержденным бронесоставом. Этот бронесостав полностью закрыл боковую поверхность образца и отверждался в течение суток. После этого на открытом торце бронированного образца выполнялся перпендикулярный этому торцу пропил - 3 и измерялась его глубина, Lп=4,9 мм. Затем в пропил устанавливался запальный проводник - 4, соединенный с гермовыводом - 5.

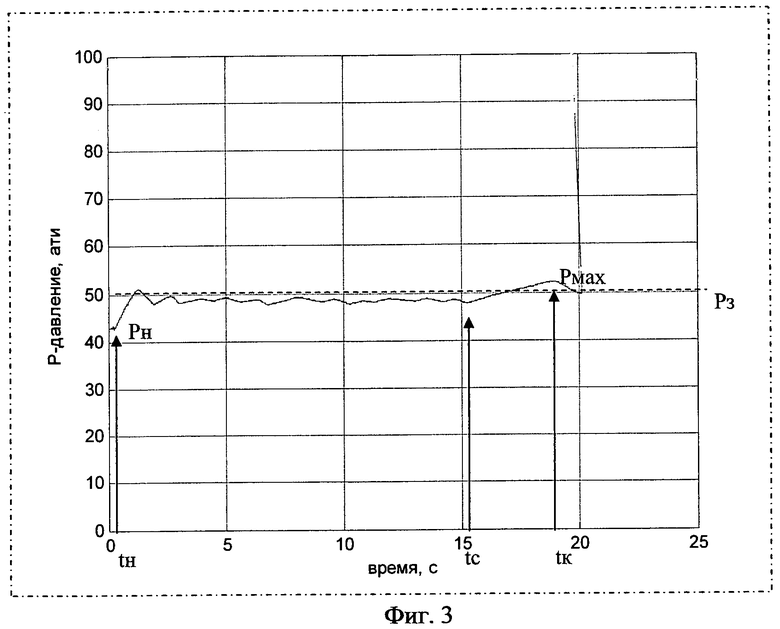

В камере сгорания, Фиг.2, монтировался бронированный образец с гермовыводом. После герметизации крышкой - 13 корпуса камеры сгорания - 12 в нее подавалось вентилем подачи давления - 15 начальное давление из внешнего источника - 6 до уровня Рн=37 ата, контролируемое по манометру - 7. Это начальное давление обеспечивало горение образца при среднем давлении Роп, близком к заданному давлению Рз=50 ата.

Поджиг образца осуществлялся подачей на запал электрического напряжения из блока запала - 8. В процессе горения образца изменение давления P(t) непрерывно фиксировалось системой регистрации: датчиком - 9, преобразователем сигналов - 10 и компьютером - 11. Испытатель поддерживал давление в камере сгорания, контролируемое по манометру, на уровне заданного давления Рз=50 ата, сбрасывая избыточное давление через вентиль сброса - 14. Сразу после момента времени tc=15 с (рассчитанному в соответствии с прогнозируемым законом горения U=0.068*P0.98 для испытуемого ТРТ) вентиль сброса закрывался. После достижения максимального давления Рмах=51.8 ата, испытатель снова открывал вентиль сброса, окончательно сбрасывая давление из камере сгорания.

По формуле (2) и данным системы регистрации, определялось среднее давление Роп=49,5 ата, при котором происходило горение образца. Начало горения tн=0.2 с было зафиксировано на кривой давления по началу подъема давления при зажжении образца, а окончание - по времени достижения максимального давления tк=19.2 с. Средняя скорость горения образца U(50)=3.5 мм/с, соответствующая заданному давлению Pз=50 ата, была определена по формуле (3). В испытаниях моменты времени tн и tк фиксировались достаточно точно автоматически на компьютере специально разработанной программой обработки осциллограммы давления.

Абсолютная погрешность определения базы Lб=Lо-Lп в данном способе не хуже погрешности определения базы для прототипа и аналогов. Это объясняется тем, что непараллельность торцов образца или между сверлениями для проволочек в некоторых случаях достигает 1…2 мм, тогда как в предлагаемом способе (при использовании пропилов) она не более 0,5 мм. В то же время, относительная погрешность определения скорости горения при испытаниях данным способом снижается за счет увеличения базы в 1.5…2 раза по сравнению с прототипом.

Данные, полученные при испытаниях описанным способом, могут использоваться для прогнозирования скорости горения в натурных РДТТ. Проведенные работы по определению скорости горения различных ТРТ полностью подтвердили высокую технико-экономическую эффективность предлагаемого способа.

Использованные литературные источники

1. Ю.М. Милехин, М.А. Кондаков, С.А. Гусев. Б.В. Кононов. А.Т. Завьялов. В.И. Калашников. «Установка для определения скорости горения твердого ракетного топлива». Патент РФ №2395480 от 27.07.2010.

2. Ю.М. Милехин, Ю.П. Бабаков, В.А. Гамий, В.И. Калашников, В.С. Куренков. «Способ определения скорости горения твердого ракетного топлива». Патент РФ №2267636 от 10.01.06.

3. М. Баррер и др. "Ракетные двигатели", Оборонгиз. М., 1962, стр.207.

4. "Исследование РДТТ" под редакцией М. Саммерфилда, Иностранная литература, М., 1963, стр.120-136.

5. Strand L.D., Schultz A.D., Reedy G.K. "Метод микроволнового эффекта Допплера для определения нестационарной скорости горения". Journal of Spacecraft and Rockets. 1974. vol.11. N=2.

6. Ю.М. Милехин, Ю.П. Бабаков, В.И. Калашников, А.Н. Ключников, «Установка для определения скорости горения ТРТ». Патент РФ №2194874 от 20.12.2002.

7. Ю.М. Милехин, Н.В. Сало, В.И. Калашников, А.Н. Ключников, В.М.Меркулов, «Модельный двигатель для определения скорости горения ТРТ». Патент РФ №2215170 от 27.10.2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2012 |

|

RU2505699C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2009 |

|

RU2406864C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2015 |

|

RU2578787C1 |

| ТЕРМОПЛАСТИЧНЫЙ МАЛОДЫМНЫЙ БРОНЕСОСТАВ НА ОСНОВЕ АЦЕТИЛЦЕЛЛЮЛОЗЫ С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ | 2005 |

|

RU2276174C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2000 |

|

RU2167327C1 |

| БРОНЕСОСТАВ ДЛЯ ПОКРЫТИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2009 |

|

RU2412969C1 |

| СПОСОБ БРОНИРОВАНИЯ ВКЛАДНОГО ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА ЭПОКСИДНЫМ БРОНЕСОСТАВОМ ПО БОКОВОЙ ПОВЕРХНОСТИ И СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ ЭПОКСИДНОГО БРОНЕСОСТАВА | 2011 |

|

RU2458243C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2194874C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2267636C1 |

| Установка для определения скорости горения твердого топлива | 2016 |

|

RU2626033C1 |

При определении скорости горения твердого ракетного топлива монтируют и сжигают стержневой образец твердого ракетного топлива с запальным проводником в камере сгорания, имеющей систему регистрации давления, а также вентили подачи и сброса давления. Перед монтажом измеряют длину небронированного образца, бронируют его, после чего выполняют на открытом торце бронированного образца пропил, перпендикулярный этому торцу, глубиной 5…8% от длины образца и измеряют глубину пропила. После монтажа образца вместе с гермовыводом в камере сгорания образец поджигают и поддерживают давление в камере сгорания на уровне заданного давления, сбрасывая избыточное в течение времени сброса давления, определяемого соотношением, защищаемым настоящим изобретением. Затем закрывают этот вентиль и после достижения максимального давления в момент времени, соответствующий окончанию горения образца, снова открывают вентиль сброса. После этого определяют среднее давление и скорость горения твердого ракетного топлива на контрольном участке горения образца по соотношениям, защищаемым настоящим изобретением. Изобретение позволяет повысить точность определения скорости горения твердого ракетного топлива. 3 ил.

Способ определения скорости горения твердого ракетного топлива (ТРТ), включающий монтаж и сжигание стержневого образца ТРТ с запальным проводником в камере сгорания, имеющей систему регистрации давления, а также вентили подачи и сброса давления, отличающийся тем, что перед монтажом измеряют длину Lo небронированного образца, опускают его в бронестаканчик, предварительно заполненный неотвержденным бронесоставом таким образом, чтобы этот бронесостав полностью закрыл боковую поверхность образца, отверждают бронесостав, после чего выполняют на открытом торце бронированного образца пропил, перпендикулярный этому торцу, глубиной 5…8% от длины образца, измеряют глубину пропила Lп, устанавливают в него запальный проводник, соединяют концы проводника с гермовыводом, затем монтируют образец вместе с гермовыводом в камере сгорания, герметизируют и подают в нее начальное давление из внешнего источника вентилем подачи давления, поджигают образец и поддерживают давление в камере сгорания на уровне заданного давления Pз, сбрасывая избыточное давление через вентиль сброса в течение времени сброса давления

tc=(Lo-Lп)/(U1·Pзν)·Кс,

где U1 и ν - прогнозируемые параметры закона скорости горения испытуемого ТРТ,

Кс=0,8…0,9 - коэффициент времени сброса давления,

затем закрывают этот вентиль и после момента времени tк, соответствующего максимальному давлению в камере сгорания, снова открывают вентиль сброса, после чего определяют среднее давление Pоп по данным системы регистрации

где tн - время начала подъема давления при зажигании образца,

и определяют скорость горения ТРТ, соответствующую давлению Pз, по формуле

U(Рз)=(Lo-Lп)/(tк-tн)·(Рз/Роп)ν.

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2009 |

|

RU2406864C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2267636C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2194874C2 |

| СПОСОБ БЕЗЫНЕРЦИОННОГО ОПРЕДЕЛЕНИЯ ПРЕДЕЛА МИНИМАЛЬНОГО ДАВЛЕНИЯ УСТОЙЧИВОСТИ РАБОЧЕГО ПРОЦЕССА ТРДУ | 2008 |

|

RU2376490C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ГОРЕНИЯ ТОПЛИВА В РАКЕТНОМ ДВИГАТЕЛЕ ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2177113C1 |

| FR 2928918 A1, 25.09.2009. | |||

Авторы

Даты

2013-09-27—Публикация

2011-11-30—Подача