Изобретение относится к обогащению полезных ископаемых методом флотации, в частности для извлечения из пульп полиметаллических руд легкошламующихся минералов совместно с известными способами флотации или самостоятельно, например, для извлечения драгоценных металлов из хвостов гравитационного обогащения. Кроме того, данное изобретение может быть использовано для обогащения мелко - и тонковкрапленных полиметаллических руд.

Способ извлечения избранных минералов из рудных пульп напорной флотацией

Метод флотации основан на элементарном акте прилипания гидрофобизированных частиц избранных минералов к создаваемым в пульпе воздушным пузырькам путем их столкновения, образовавшиеся агрегаты частица - пузырек под действием архимедовой силы всплывают на поверхность пульпы в форме пены с последующим сбросом этой пены в пеносборник. Пена обезвоживается, превращаясь в концентрат извлекаемых минералов, а камерный продукт - обедненная пульпа - сбрасывается в форме хвостов флотации в хвостохранилище [1].

При этом с помощью богатой гаммы известных флотационных реагентов пульпу перед флотацией обрабатывают требуемыми флотореагентами, превращающими частицы избранных минералов во флотируемые гидрофобные частицы, а частицы остальных минералов превращают в нефлотируемые гидрофильные, легкосмачиваемые водой частицы.

Затем, диспергируя в пульпе тем или иным методом атмосферный воздух, создают условия для слипания гидрофобизированных частиц с созданными в пульпе воздушными пузырьками. Прилипание гидрофобизированных частиц к пузырькам и удержание их на поверхности пузырька происходит под действием вандерваальсовых сил межмолекулярного взаимодействия, существующих на поверхности частицы и пузырька в форме свободной энергии поверхности, создаваемой нескомпенсированными силами молекул и атомов, лежащих на этой поверхности.

Действие вандерваальсовых сил начинает проявляться на расстоянии 1000 пм (пикометров 1*10-12 м), а максимальное их действие происходит на расстоянии 500 пм, но дальнейшему сближению реагирующих частиц противодействует отталкивание электронов молекул сближающихся частиц [2].

Сближению частиц с пузырьком препятствуют гидратные слои на поверхности частицы и пузырька. На пузырьке и на гидрофобизированной частице эти слои тонкие, но, тем не менее, они препятствуют частице достичь области действия вандерваальсовых сил. Для преодоления этого препятствия частице придают движение и за счет возникших инерционных сил движения частица оказывается способной столкнуться с пузырьком и, пробив гидратные слои пузырька и частицы, войти в зону действия вандерваальсовых сил. По имеющимся данным для удержания частицы на пузырьке достаточно пребывания частицы в зоне действия вандерваальсовых сил в течение 0,01-0,001 секунды.

По мере уменьшения массы гидрофобизированных частиц до размеров менее 0,05 мм инерционные силы таких частиц ослабляются и им становится труднее пробить гидратные слои и элементарный акт флотации таких малых частиц не происходит, поэтому они не флотируются. Следует отметить, что дробление и измельчение руд производят с целью освобождения извлекаемых минералов от сросшейся с ними пустой породы, и чем мельче измельчается руда, тем большая доля минералов оказывается свободной. Особенно большое значение это имеет при обогащении мелковкрапленных и тем более тонковкрапленных руд.

По изложенным выше причинам переизмельченные частицы, обладающие малой массой и, соответственно, малой инерционной силой, оказываются неспособными пробить гидратные оболочки и соединиться с пузырьком, т.е. оказываются не в состоянии совершить первичный элементарный акт флотации, поэтому они не флотируются и даже осложняют флотацию частиц оптимальных размеров.

В то же время флотация таких частиц имеет особо важное значение при обогащении, например, золотосодержащих песков, в которых значительная часть благородных металлов находится в форме мелких частиц размером менее 0,05 мм, не извлекаемых ни гравитационными, ни флотационными методами. Поэтому ряд источников указывает, что при обогащении таких песков до 50% содержащегося в них золота не извлекается и уходит в хвосты. Именно для таких месторождений требуется способ флотации, при котором воздушные пузырьки избирательно соединялись бы с такими мелкими частицами и выносили их в пенный слой.

В первой половине XX века была предпринята попытка использования метода флотации к очистке сточных вод, однако результат их очистки оказался весьма низким. При анализе причин такой низкой степени очистки сточных вод классической флотацией пришли к заключению, что размер флотационных пузырьков составлявший от 1 до 6,4 мм, как оказался, в десятки раз больше размера частиц загрязнений. Снизить размер пузырьков до размера, приближающегося к размерам частиц загрязнений, механическим диспергированием воздуха в сточной воде оказалось невозможным даже теоретически. Тогда вспомнили о законе Генри, открытого Уильямом Генри в 1803 году [2, 3]. Согласно этому закону, растворимость газов в жидкостях, в том числе воздуха в воде прямо пропорциональна давлению этого газа над жидкостью, т.е. во сколько раз увеличивается давление, во столько же раз увеличивается растворимость газа или воздуха в воде в сравнении с его растворимостью в воде, при той же температуре при атмосферном давлении.

При снижении давления снижается растворимость газа и водный раствор воздуха, полученный под давлением, оказывается пересыщенным воздухом и неустойчивым при атмосферном давлении. Поэтому, излишний воздух спонтанно (самопроизвольно) начинает переходить из фазы раствора в газовую фазу. Этот фазовый переход осуществляется в форме мельчайших пузырьков, зародыши которых могут избирательно образовываться на гидрофобных частицах загрязнений, и расти на них в результате диффузии воздуха из прилегающего раствора. Это происходит путем сдвигания молекул воды с этой гидрофобной поверхности. А если частиц загрязнений окажется недостаточно, то пузырьки начнут выделяться и в объеме воды. Это обусловлено тем, что на гидрофобной поверхности прилегающие к ней молекулы воды слабо связаны с ней и образовавшиеся на этой поверхности зародыши пузырьков легко сдвигают их, затрачивая малую энергию. В противоположность этому при возникновении зародышей воздуха в объеме воды и их росте им приходится разрывать довольно прочные связи полярных молекул воды друг с другом, затрачивая при этом гораздо большую энергию. Другими словами, работа, совершаемая зародышами воздуха на гидрофобной поверхности, значительно меньше работы по созданию газовой полости в объеме воды. Именно поэтому пузырькам воздуха энергетически выгоднее образовываться избирательно на гидрофобных поверхностях частиц примесей, чем в объеме воды.

На этой основе был создан способ флотации частиц загрязнений, осуществленный в запатентованном устройстве для очистки сточных вод методом напорной флотации [4]. По этому способу сточная вода насыщалась воздухом под давлением, создаваемым двумя последовательно соединенными насосами роторного типа. Первый насос всасывал воду и дозированное количество воздуха, а второй насос перемешивал воду с воздухом, повышая одновременно давление, т.е. сатурировал сточную воду при давлении, регулируемом регулятором давления типа предохранительного клапана. Сатурированная вода через регулятор давления сбрасывалась в открытую флотокамеру, где давление снижалось до атмосферного и происходил процесс, описанный выше. Образовавшиеся агрегаты частица - пузырек под действием архимедовой силы всплывали в пенный слой, сбрасываемый в пеносборник, а осветленная вода из донного патрубка сбрасывалась самотеком через сифон. Недостаток этого способа заключался в том, что роторные насосы диспергировали частицы загрязнений, а это снижало их флотируемость. Кроме того, роторы насосов засаливались и на них наматывались волокнистые примеси, что снижало их работоспособность. В довершение к этому скорость всплывания образовавшихся агрегатов частица - пузырек была очень низкой.

Позже эти недостатки были устранены в созданном новом способе, использованном в новом устройстве для очистки сточных вод напорной флотацией, защищенном патентом на полезную модель [5]. По этому способу воздухом насыщалась в блоке сатурации часть очищенной воды, которая затем смешивалась со сточной водой в эжекторе, и полученная смесь флотировалась в флотокамере, в которой был организован ток флотируемой смеси снизу вверх, облегчавший и ускорявший всплытие сфлотированных примесей в пенный слой.

Недостатком этого способа для его использования в процессе извлечения тонких гидрофобных частиц минералов из рудной пульпы напорной флотацией является его неспособность в таком состоянии флотировать рудную пульпу.

Ведущие специалисты в области флотации И. Свен-Нельсон и В.И.Классен [6, 7] установили, что при работе механических флотомашин в пульпе создаются значительные перепады давления и возникают области с повышенным и пониженным давлением.

В соответствии с законом Генри, в областях с повышенным давлением воздух растворяется в пульпе, а в зонах с пониженным давлением выделяется из пульпы в форме мельчайших зародышей пузырьков, возникающих на гидрофобной поверхности мелких частиц. Эти пузырьки на поверхности частиц выступают в роли сильногидрофобных выступов, что «катализирует» прилипание этих частиц к поверхности более крупных пузырьков, облегчая их всплытие и повышая тем самым скорость флотации. Но наиболее важное значение обнаруженный факт такого образования агрегатов частица - пузырек имеет для флотации мелких безынерционных частиц, не способных самостоятельно прилипать к пузырькам воздуха флотационных размеров.

Такие частицы имеют гидрофобную поверхность, обладают развитой поверхностью, поэтому имеется большая вероятность выделения на их гидрофобной поверхности растворенного в воде воздуха, а это облегчает их прилипание к крупным транспортирующим пузырькам.

Описанные свойства отложения зародышей пузырьков воздуха, растворенного в пульпе на мелких частицах с гидрофобной поверхностью, легли в основу создания флотационных машин с изменяемым давлением: вакуумных и так называемых компрессионных. В первом случае использовался способ вакуумирования, а во втором в пульпе растворяли воздух под давлением [8]. Затем давление снижали и в пульпе, на гидрофобной поверхности частиц возникали микропузырьки воздуха, способствовавшие выносу на поверхность этих частиц минералов в пенный слой. Однако в связи с большими конструктивными сложностями оба способа не нашли практического применения во флотационном обогащении руд.

Основными трудностями и недостатками в способах создания микропузырьков воздуха за счет активного перемешивания пульпы является слишком малый удельный выход этих пузырьков, а в предложенном способе вакуумирования флотации, особенно при требуемой большой производительности флотомашин, повышение удельного выхода пузырьков оказалось практически невыполнимым. Такие же трудности возникали при аппаратном оформлении компрессорных машин. Во-первых, пассивный процесс насыщения пульпы воздухом без ее перемешивания очень длительный, а во-вторых, объем флотомашин, работающих под давлением, не может быть малым, а при требуемом умножении объема аппарата на давление, достигающее 1000 дм3*кг/см2, он подпадает под жесткий контроль контролирующего ведомства «Котлонадзор», требующего особых условий эксплуатации такого оборудования, при достижении указанного параметра 1000 дм3*кг/см2.

Из этих способов лишь так называемый компрессионный метод нашел применение, но не в обогащении, а для очистки сточных вод под названием «напорная флотация», описанный выше. Мы посчитали, что отдельные элементы способа напорной флотации могут быть использованы и в процессах флотационного обогащения руд.

Как известно, метод классической флотации базируется на осуществлении первичного акта флотации, заключающегося в образовании легкого, всплывающего в пульпе агрегата частица - пузырек. Этот агрегат возникает в результате столкновения частиц избранных минералов с пузырьком воздуха. При достаточной инерции частица пробивает тонкие гидратные слои на своей гидрофобизированной поверхности и на поверхности пузырька и, достигнув области действия вандерваальсовых сил, закрепляется на пузырьке, образуя всплывающий агрегат частица - пузырек.

Но если эта частица мала и не обладает инерцией, достаточной для совершения элементарного акта флотации, то она, как описано выше, не флотируется и остается в обедненной рудной пульпе - камерном продукте, который транспортируют в хвостохранилище совместно с несфлотированными частицами минералов.

Таким образом, предлагаемый метод извлечения гидрофобизированных минералов из рудных пульп напорной флотацией является осуществлением элементарного акта флотации, но методом, принципиально иным, чем в классической флотации.

В предлагаемом методе образование элементарного акта флотации (образование агрегата частица - пузырек) осуществляется не путем столкновения гидрофобной частицы с пузырьком, а путем возникновения на поверхности такой частицы мельчайшего зародыша воздушного пузырька и его роста на этой поверхности за счет диффузии воздуха из прилегающего пересыщенного воздухом водного раствора - смеси сатурированной воды с водной фазой пульпы. Самопроизвольно диффундируя из этого пересыщенного раствора, воздух и создает требуемый агрегат частица - пузырек. Именно поэтому для предлагаемого метода обогащения напорной флотацией не имеет особого значения размер извлекаемых гидрофобных частиц, в этом коренное отличие предлагаемого метода от классического метода флотации, основанного на столкновении гидрофобных частиц с воздушным пузырьком.

С целью устранения выявленных недостатков в описанных способах флотационного извлечения минералов из рудных пульп предлагается новое техническое решение, лишенное этих недостатков.

Заявленный технический результат предлагаемого способа заключается в избирательном извлечении гидрофобизированных частиц избранных минералов, не извлекаемых известными способами флотации. Этот технический результат основан на использовании следующих существенных отличительных признаков.

Вода, сатурированная воздухом при повышенном давлении, имеет концентрацию воздуха, согласно закону Генри, во столько раз больше атмосферного, во сколько раз приложенное при сатурировании давление было больше атмосферного.

При смешении рудной пульпы с сатурированной водой, в условиях атмосферного давления снижается и растворимость воздуха в воде, поэтому полученная смесь сатурированной воды с водной фазой пульпы оказывается пересыщенной воздухом и часть его в смеси становится лишней и переходит самопроизвольно из фазы раствора в газовую фазу, вначале - в форме мельчайших зародышей. Этим зародышам энергетически выгоднее образовываться на гидрофобной поверхности частиц гидрофобизированных минералов путем сдвига молекул воды, слабосвязанных с этой поверхностью, без больших затрат энергии. При этом образование воздушных полостей в объеме воды, создаваемых выделяющимся воздухом, связано со значительно большими затратами энергии на разрыв прочных связей между полярными молекулами воды, при создании этих полостей в форме воздушных пузырьков. Поэтому, в первую очередь, происходит процесс образования зародышей пузырьков воздуха на гидрофобной поверхности гидрофобизированных минералов, что связанно с гораздо меньшими энергетическими затратами на сдвиг с этой поверхности слабосвязанных с ней молекул воды. Практически во всем объеме полученной смеси пульпы с сатурированной водой происходит диффузия воздуха из раствора, прилегающего к поверхности гидрофобных частиц, рассеянных в объеме пульпы. При этом на гидрофобной поверхности возникают зародыши пузырьков, которые растут за счет диффузии воздуха из прилегающего раствора, образуя агрегаты частица-пузырек. Описанное осуществляется лишь в том случае, если подготовленная кондиционированная пульпа тщательно смешивается с сатурированной водой так, чтобы к каждой гидрофобной частице прилегал слой сатурированной воздухом водной фазы. Для этого в первом независимом пункте формулы приведен отличительный существенный признак «… подготовленную кондиционированную пульпу с гидрофобизированными частицами избранных минералов тщательно смешивают с сатурированной воздухом водой при атмосферном давлении...». Эти агрегаты из-за малых размеров обладают исчезающее малой скоростью всплытия. Для увеличения этой скорости их необходимо прикрепить к транспортным пузырькам большего размера. К счастью, прилипшие к частицам пузырьки воздуха представляют собой идеальные гидрофобные выступы, к которым легко прилипают большие пузырьки воздуха флотационных размеров, создаваемые во флотомашинах. Именно поэтому в первый независимый пункт введен второй отличительный существенный признак «с последующей обработкой пульпы током воздушных пузырьков танспортных размеров».

Признак второго зависимого пункта формулируется как: «воздухом насыщают сточную воду с хвостохранилищ, очищенную от взвешенных частиц». Этот пункт уточняет, что насыщают воздухом не чистую воду, а сточную воду, стекающую с хвостохранилищ, содержащую остатки флотореагентов вредных для окружающей среды и, если эту сточную воду сбрасывать в окружающую среду без очистки, будет нанесен серьезный вред природе. Таким образом, решаются сразу три задачи: 1 - защита окружающей среды, 2 - экономия флотореагентов за счет использования их остатка в сточных водах и 3 - организация оборотного водоснабжения, которое резко снижает потребность производства в чистой воде.

Несущественный признак третьего зависимого пункта - «слой пены на поверхности пульпы с извлеченными частицами избранных минералов перед сбросом его в пеносборник промывают небольшим количеством воды». Этот признак предназначен для удаления из пенного слоя механически захваченных воздушными пузырьками из пульпы нефлотируемых гидрофильных частиц, что необходимо для повышения содержания выделенных компонентов в получаемых концентратах.

И, наконец, четвертый зависимый пункт, содержащий несущественный признак, указывающий допустимое минимальное объемное соотношение сатурированной воды к единичному объему пульпы, равное не менее 0,1:1,0. Это основано на проведенном расчете, который показывает, что после флотации в пульпе еще сохраняется концентрация воздуха, превышающая 50% его растворимости в воде при атмосферном давлении. В этом случае энергии для образования микропузырька на поверхности гидрофобной частицы оказывается еще достаточно. Это позволит более полно извлекать заданные компоненты из пульпы. Однако для разрыва межмолекулярных связей при образовании воздушных пузырьков в объеме воды этой энергии будет недостаточно. А оптимальное соотношение сатурированной воды к пульпе определяется опытным путем по получаемому максимальному извлечению выделяемых компонентов при изменении соотношения сатурированной воды к пульпе.

В сравнении с методом классической флотации метод напорной флотации также основан на создании всплывающего агрегата частица - пузырек. Однако принцип создания этого агрегата совершенно иной.

Он основан на возникновении зародыша воздушного пузырька избирательно на гидрофобной поверхности частиц избранных минералов. При этом не имеет значения величина частицы, она может быть как флотационных размеров, так и исчезающее малых, соизмеримых с зародышами пузырьков микронных размеров. Эти зародыши воздушных пузырьков могут возникнуть в кондиционированной рудной пульпе, если ее смешать с водой, сатурированной под давлением воздухом. Если эта смесь производится при атмосферном давлении, то по закону Генри растворимость воздуха в воде снижается и водный раствор оказывается пересыщенным воздухом.

Пересыщенное состояние этого раствора неустойчиво и оно стремится к равновесному состоянию путем перехода избытка воздуха из состояния раствора в свободную газовую фазу. Этот фазовый переход происходит спонтанно (самопроизвольно) в форме мельчайших зародышей пузырьков. У этих пузырьков есть два пути возникновения в пульпе. Они могут образовываться в объеме водной фазы пульпы. В этом случае возникающим пузырькам приходится разрывать довольно прочные связи полярных молекул воды друг с другом, затрачивая на это значительную энергию для создания в объеме воды газовой полости воздушного пузырька.

Но есть и второй, более легкий путь: зародыши пузырьков могут возникнуть на гидрофобной поверхности извлекаемых частиц минералов в пульпе. В этом случае им не придется разрывать прочные связи молекул воды друг с другом, а просто сдвинуть с гидрофобной поверхности молекулы воды, которые слабо связаны с этой поверхностью. С энергетической точки зрения работа, совершаемая зародышем пузырька, возникающим на гидрофобной поверхности частицы, и последующий рост пузырька на этой поверхности за счет диффузии воздуха из прилегающего пересыщенного раствора несоизмеримо меньше той работы, которая затрачивается на возникновение воздушного пузырька в объеме воды.

Как известно, возникшие процессы направлены в сторону наименьших затрат энергии. В данном случае, возникновение зародышей воздушных пузырьков на гидрофобной поверхности оказывается предпочтительнее в отношении энергетических затрат. Поэтому именно в этом направлении происходит процесс выделения воздуха из сатурированной воды, закрепления и роста зародышей пузырька на гидрофобной поверхности гидрофобизированных частиц избранных минералов. Этот процесс самопроизвольного закрепления пузырьков на гидрофобной поверхности частиц избранных минералов является по существу элементарным актом флотации, только созданным другим методом, называемым «методом напорной флотации». Этот элементарный акт флотации не зависит от размеров гидрофобизированных частиц, которые могут быть как обычных флотационных размеров, так и размеров шламовых безынерционных частиц.

Напорная флотация в принципе может продолжаться до тех пор, пока в пульпе остается свободная площадь гидрофобной поверхности и остаток пересыщенного воздухом водного раствора. Только с уменьшением этой площади свободной гидрофобной поверхности частиц минералов может начаться более энергоемкий процесс возникновения воздушных пузырьков в объеме водной фазы пульпы. В связи с этим процесс смешения кондиционированной пульпы с водой, сатурированной воздухом, должен быть тщательным, чтобы получающаяся смесь сатурированной воды с водной фазой пульпы распределилась по всему объему пульпы. Однако из-за малых размеров образующихся при этом агрегатов частица - пузырек, обладающих исчезающей малой скоростью всплытия, пульпу необходимо тщательно обрабатывать потоком воздушных пузырьков транспортных размеров.

Наличие у созданных агрегатов сильногидрофобных выступов, в форме закрепленных на поверхности гидрофобных частиц воздушных пузырьков облегчает закрепление этих агрегатов на поверхности транспортных пузырьков. Не исключено, что число мини-агрегатов, закрепленных на транспортном пузырьке, будет больше одного.

Устройство предназначено для практического осуществления способа извлечения избранных минералов из рудных пульп напорной флотацией.

Общим для всех современных конструкций флотационных машин является использование в качестве рабочего инструмента пузырьков воздуха, генерируемых в рудной пульпе тем или иным способом.

Как правило, минерализация этих пузырьков (слипание их с гидрофобными частицами минералов) осуществляется путем непосредственного столкновения частиц минералов с пузырьками. Образованные агрегаты частица - пузырек за счет плотности меньшей, чем у пульпы, под действием архимедовой силы всплывают на поверхность пульпы, образуя пенный слой. Этот слой сбрасывается в пеносборник, а обедненная пульпа - камерный продукт - удаляется в форме хвостов флотации. Чтобы к пузырькам прилипали частицы избранных минералов, их поверхность предварительно гидрофобизируют специальной обработкой требуемыми флотореагентами, т.е. кондиционируют. При этом гидрофобными делают частицы избранных минералов, а остальные частицы в пульпе превращают в гидрофильные - не флотируемые, т.к. они не прилипают к пузырькам.

Классификацию флотационных машин чаще всего производят в зависимости от способа аэрации пульпы, т.е. от способа диспергирования воздуха в объеме пульпы. По этому признаку машины подразделяются на: механические, в которых перемешивание пульпы производится с засасыванием и диспергированием воздуха, осуществляемое импеллером (лопастной мешалкой) разнообразных конструкций; пневматические, в которых перемешивание и аэрация пульпы осуществляется сжатым воздухом, подаваемым в пульпу через специальные патрубки или через пористые перегородки; пневмомеханические, в которых воздух подается от воздуходувки, а перемешивание пульпы и диспергирование воздуха осуществляется импеллером; пневмогидравлические с самоаэрацией или диспергацией принудительно подаваемого воздуха различными гидравлическими устройствами.

Наибольшее распространение получили механические, пневмомеханические и пневматические флотационные машины.

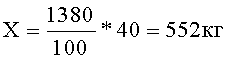

Аналогами предлагаемого устройства являются пневматические флотационные машины, среди которых близкими аналогами являются пневматические машины колонного типа. Эти машины представляют собой вертикальные колонны круглого или прямоугольного сечения. В них кондиционированная пульпа подается в камеру флотационной машины по трубе, расположенной несколько выше середины колонны. [8].

Например, в представленной на фиг.1 пневматической флотационной машине колонного типа круглого сечения диаметром 1-1,8 м и высотой от 7 до 12 м имеется корпус 1, в котором на уровне выше середины расположена труба 2, соединенная со смесителем 3 для кондиционирования рудной пульпы флотореагентами.

В нижней части колоны имеется пористый диффузор 4, соединенный с ресивером 5 с сжатым воздухом. На выходе из колонны имеется выходной клапан 6, регулирующий уровень пульпы в колонне, соединенный со сбросной трубой 7, транспортирующей обедненный камерный продукт на хвостохранилище. В верхней части колонны 1 имеется патрубок 8 для удаления пенного продукта и труба чистой воды 9, имеющая в колонне над слоем пены брызганы 10 для промывки пены.

Флотационная машина работает следующим образом:

Исходная рудная пульпа кондиционируется флотореагентами в смесителе 3 для гидрофобизации частиц избранных минералов для их флотации и гидрофилизации частиц остальных компонентов для предотвращения их флотации. Кондиционированная пульпа подается через трубу 2 в камеру флотомашины. Здесь частицы пульпы движутся под действием гравитации вниз, а им навстречу всплывает поток пузырьков, генерируемых пористым диффузором 4 у дна колонны, который питается сжатым воздухом из ресивера 5. Во время движения частиц пульпы вниз они ударяются о восходящие пузырьки воздуха и прилипают к ним, если у них имеется гидрофобная поверхность, созданная в смесителе для частиц избранных минералов. Остальные частицы, имеющие гидрофильную поверхность, не прилипают к пузырькам воздуха, т.е. не флотируются и продолжают движение вниз. В противоположность им частицы, слипшиеся с воздушными пузырьками, образуют легкий агрегат, который под действием архимедовой силы всплывает на поверхность пульпы в пенный слой. Этот слой часто загрязняется нефлотируемыми гидрофильными примесями, механически увлекаемыми пузырьками. Эти примеси разбавляют выделенный пенный продукт с извлекаемыми компонентами - концентрат.

Для предотвращения этого пенный слой, перед его сбрасыванием в патрубок 8 промывают чистой водой из трубы 9 брызгалами 10. Обедненный камерный продукт сбрасывают через клапан 6, регулирующий уровень пульпы в колонне, в трубу 7, транспортирующую камерный продукт на хвостохранилище или в другую флотомашину для контрольной флотации.

Недостатком большинства колонных флотомашин и этой, в частности, была плохая работа диспергаторов воздуха, установленных на дне колонны, которые часто забивались частицами пульпы или давали слишком крупные пузырьки, плохо флотировавшие мелкие частицы извлекаемых минералов. Несмотря на это флотомашины колонного типа имеют целый ряд преимуществ перед другими типами флотомашин. Они не имеют элементов, движущихся в абразивной среде пульп, колонны занимают в несколько раз меньшую рабочую площадь в сравнении с другими типами машин. Они сравнительно легко автоматизируются, имеют низкую металлоемкость и экономичны в эксплуатации.

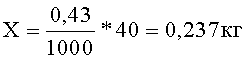

Однако существенным фактором, сдерживавшим использование данного перспективного колонного типа флотомашин, являлось их сравнительно низкое частное (операционное) извлечение. Понимая это, в 1993 году после обширных исследований фирма Svedala CISА (впоследствии MetsoMinezals) приступила к производству диспергаторов на основе запатентованной технологии MICROCELTM [9]. Созданные диспергаторы новой конструкции - реакторы-аэраторы, названные статическими миксерами, повысили частное извлечение до уровня, сопоставимого с пневмомеханическими флотомашинами. Использование модернизированных колонных флотомашин MICROCELTM позволило увеличить извлечение избранных минералов и одновременно улучшить качество получаемого концентрата. В добавок к этому появилась возможность резко увеличить производительность флотомашин с диаметром колонн, увеличенном до 4,6 м.

К отличительным особенностям созданных флотомашин MICROCELTM, по мнению владельцев этой технологии, относится следующее:

1. Диспергация воздуха на очень мелкие пузырьки - до 0,4 мм, что позволяет извлекать частицы минералов мелких классов [но не тонких частиц].

2. Резко увеличивается степень взаимодействий частиц с пузырьками - элементарный акт флотации, который происходит в статистических миксерах.

3. Усиление взаимодействия частиц минералов с флотореагентами за счет работы имеющегося у флотомашины рециркуляционного пульпового насоса.

4. Статические миксеры позволяют управлять размерами создаваемых пузырьков в диапазоне от 1,2 до 0,4 мм при изменении количества работающих миксеров простым их выключанием.

По сообщению авторов, усовершенствованные колонные флотомашины MICROCEL™ успешно эксплуатируются на ведущих горноперерабатывающих предприятиях мира.

В России официальным партнером компании МетсоМинералз (MetsoMinerals) является фирма ООО «ТВЭЛЛ», которая занимается распространением в РФ колонных флотомашин MICROCELTM и их внедрением на горноперерабатывающих предприятиях.

Исходя из того что из имеющихся конструкций флотомашин данная колонная фотоционная машина по большинству признаков совпадает с устройством, представляемым нами на патентование, мы приняли его в качестве прототипа и приводим его описание.

Данная флотационная машина колонного типа MICROCELTM представлена на фиг. 2. Эта машина включает корпус 11, патрубок питания кондиционированной пульпы 12, расположенный выше середины колонны, воздушный кольцевой коллектор 13 в нижней части колонны, статический миксер-диспергатор воздуха 14, соединенный с воздушным кольцевым коллектором 13, рециркуляционный пульповый насос 15, напорный патрубок которого соединен с пульповым кольцевым коллектором 16. В верхней части колонны имеется патрубок 17 для выхода пенного продукта, труба 18 для подачи чистой воды, к которой внутри колонны прикреплены брызгала (их не видно), промывающие водой слой пены. Внизу колонны имеются отсечные клапаны 19 у каждого статического миксера, позволяющие включать работу миксеров для изменения размеров пузырьков. В верхней части колонны имеется блок управления уровнем пульпы 20 в колонне, соединенный с клапаном сброса пульпы 21.

Данное устройство работает следующим образом:

Кондиционированная пульпа, которая подается из смесителя (не показано на фигуре), где рудная пульпа обрабатывается флотореагентами для гидрофобизации поверхности частиц избранных минералов, подается в патрубок 12. Пульпа распределяется по сечению трубы флотокамеры и движется вниз. Навстречу ей поднимается поток пузырьков воздуха, создаваемый статическими миксерами-диспергаторами 14. При этом гидрофобизированные частицы минералов, обладающие инерцией падения, ударяются о восходящие пузырьки, пробивают гидратные оболочки и, достигнув зоны действия вандерваальсовых сил, притягиваются к пузырьку, совершая элементарный акт флотации. При этом, чем меньше частица, которая еще обладает инерцией, тем мельче должны быть и пузырьки, вырабатываемые статическими миксерами. В определенной степени конструкция миксеров-диспергаторов позволяет уменьшить размер пузырьков до 0,4 мм с помощью статических миксеров 14. Это позволяет флотировать частицы размером более 0,05 мм. Но с уменьшением размера частиц до 0,05 мм и меньше они оказываются практически безынерционными и неспособными пробить гидратные оболочки при столкновении с воздушными пузырьками, поэтому такие частицы минералов не способны совершить элементарный акт флотации и сфлотироваться. Но крупные и мелкие гидрофобизированные частицы минералов, способные прилипнуть к пузырькам воздуха, под действием архимедовой силы поднимаются вверх в пенный слой на поверхность пульпы. При подъеме полученных в пульпе агрегатов частица - пузырек, они, в определенной мере, механически захватывают с собой и нефлотируемые гидрофильные частицы примесей, увлекая их в пенный слой. Поэтому в колонных флотомашинах предусмотрена операция промывки пенного слоя на поверхности пульпы чистой водой. Для этого по трубе 18 подают чистую воду, которая с помощью брызгал промывает и, в определенной степени, удаляет из пенного слоя захваченные примеси. Промытая пена переливается через порог, вытекает из патрубка 17 и направляется на обезвоживание и сушку для получения концентрата выделенных минералов. В процессе работы флотомашины требуется поддерживать стабильный уровень пульпы в камере, это осуществляется с помощью блока управления уровнем пульпы 20, связанного с клапаном сброса камерного продукта 21. Практически, блок 20 согласует подаваемый объем кондиционированной пульпы с объемом камерного продукта, сбрасываемого из флотационной колонны. Предусмотренный во флотомашине рециркуляционный пульповый насос позволяет неоднократно производить флотацию одного и того же объема пульпы, осуществляя функцию контрольной флотации камерного продукта (хвостов флотации). Для этого при работе насоса пульпа засасывается из пространства под статическими миксерами, где практически находятся хвосты флотации, и направляется через нагнетательный патрубок в пульповый кольцевой коллектор 16. Из этого коллектора пульпа через имеющиеся в нем отверстия распределяется равномерно в слое пульпы над генераторами пузырьков 14 и вторично обрабатывается потоком пузырьков, для флотирования несфлотировавшихся гидрофобных частиц.

Недостатком данной флотационной машины колонного типа является -неспособность ее к извлечению тонких безинерционных частиц полезных минералов из рудной пульпы.

В предлагаемом нами устройстве для извлечения избранных минералов из рудных пульп напорной флотацией используется известный сатуратор воды воздухом при повышенном давлении [5], контактный чан-смеситель пульпы с флотореагентами [8, стр.145] и описанная выше колонная флотомашина, представленная на фиг.2.

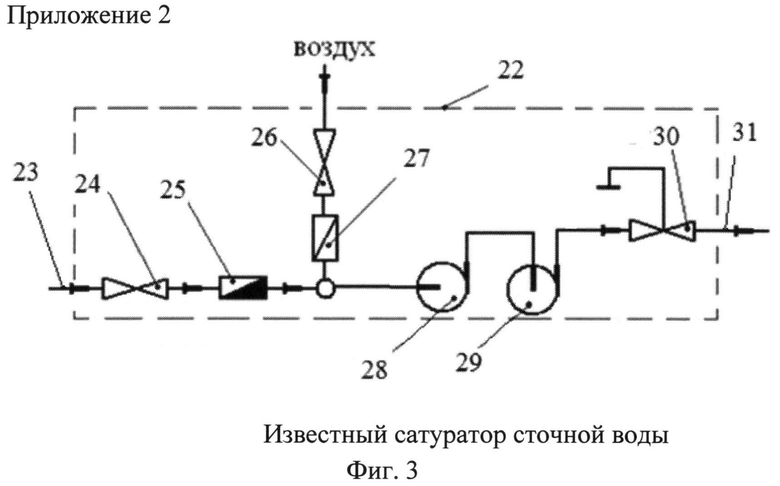

Сатуратор сточной воды представлен на фиг. 3. Он состоит из корпуса 22, подводящей трубы сточной воды 23, соединенной через клапан расхода сточной воды 24, расходомера сточной воды 25, соединенного с системой подачи воздуха, состоящей из клапана расхода воздуха 26 и расходомера воздуха 27. Полученная смесь воды с воздухом соединена трубой с всасывающим насосом 28 роторного типа, который соединен своим напорным патрубком с всасывающим патрубком насоса-сатуратора 29, также роторного типа. Напорный патрубок насоса - сатуратора соединен с клапаном регулятора давления 30 типа предохранительного клапана. Выход регулятора давления соединен с трубой подачи сатурированной воды 31.

Сатуратор воды воздухом работает следующим образом.

Сточная вода поступает по трубе 23 в клапан 24, регулирующий расход подаваемой воды по показанию расходомера 25 сточной воды. Система подачи воды соединена с системой подачи атмосферного воздуха, состоящего из клапана 26, регулирующего подачу атмосферного воздуха в поступающую сточную воду по показанию расходомера воздуха 27. Соотношение между подаваемым объемом воздуха и поступающим объемом сточной воды определяется растворимостью воздуха в воде при заданной температуре и давлении, создаваемым насосом-сатуратором. Так, например, при температуре плюс 25°С и давлении 0,6 МПа соотношение воздуха к воде должно быть не больше чем 120 дм3 на 1 м3 воды во избежание ухудшения работы насосов. Смесь воды с воздухом, поступающая во всасывающий патрубок насоса 28, перемешивается ротором насоса, где воздух частично растворяется в воде. Затем эта смесь поступает во всасывающий патрубок насоса-сатуратора 29, где ротор насоса активно перемешивает смесь воды с воздухом и одновременно повышает давление смеси до величины, регулируемой регулятором давления, например, до давления 0,6 МПа. При интенсивном перемешивании смеси воды с воздухом роторами насосов, при одновременном повышении давления происходит быстрый переход воздуха из газовой фазы в фазу его раствора в воде в процессе прохода полученной смеси воздуха с водой через два насоса. Полученная сатурированная вода из клапана регулятора давления 30 под напором поступает в трубу 31, транспортирующую эту сатурированную воду к месту ее потребления.

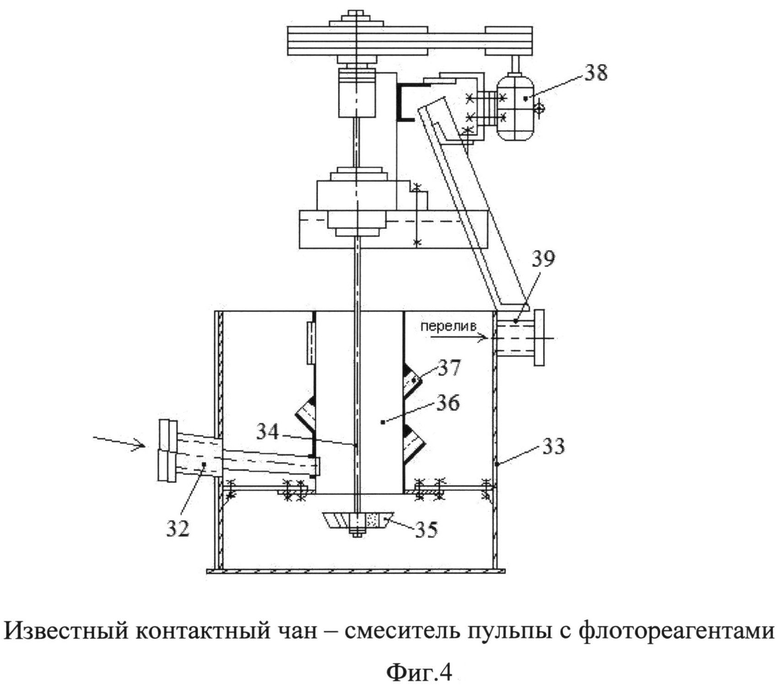

На фиг.4 представлен контактный чан-смеситель пульпы с флотореагентами. Контактный чан имеет цилиндрический корпус 33, который снабжен трубой 32 подачи смеси исходной пульпы с флотореагентами. В центре чана закреплен вал 34 с мешалкой осевого типа 35, которые расположены в полой трубе 36 с отверстиями 37. Вал 34 снабжен электродвигателем 38, а контактный чан снабжен в верхней части сливной трубой 39 для транспортирования готовой кондиционированной пульпы во флотационную машину.

Контактный чан-смеситель работает следующим образом.

Исходная смесь пульпы с дозированными флотореагентами поступает в трубу 32, по которой заливается в полую трубу 36. При вращении вала 34, закрепленная на нем мешалка 35 осевого типа, перемещает пульпу вверх полой трубы 36, и пульпа изливается из отверстий 37. Затем мешалкой 35 пульпа вновь подается вверх и изливается из отверстий 37 в полость чана. В течение нескольких таких циклов флотореагенты закрепляются на поверхности избранных минералов, гидрофобизируя их поверхность. По мере такого кондиционирования пульпы в чан заливаются новые порции пульпы, которые вытесняют готовую пульпу, изливающуюся через порог слива в трубу 39, откуда она транспортируется во флотомашину.

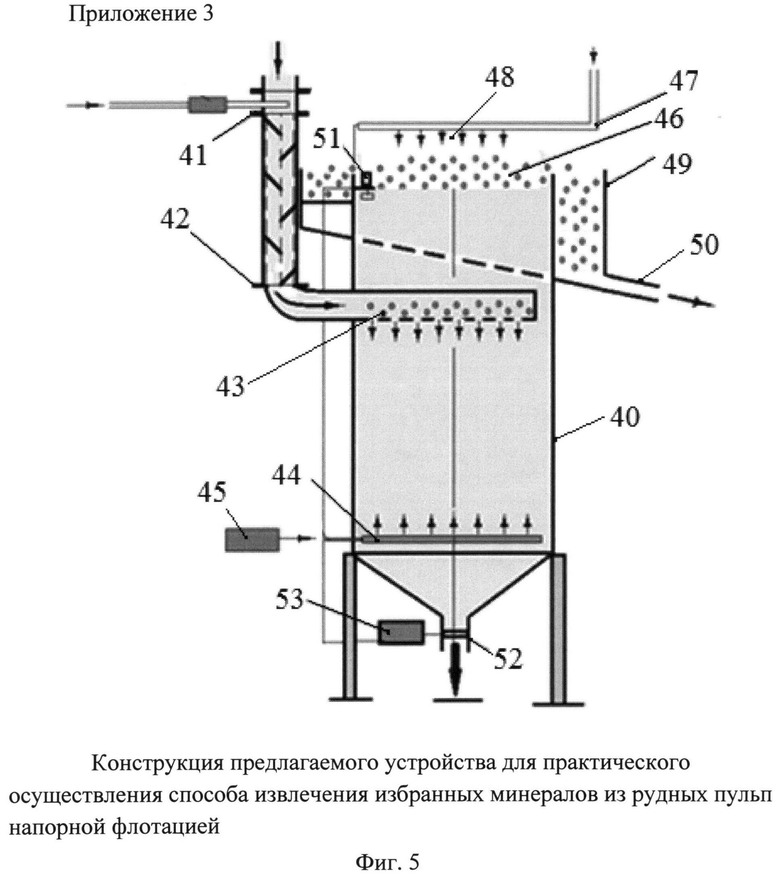

Предлагаемое устройство, для практического осуществления описанного выше способа извлечения избранных минералов из рудных пульп напорной флотацией, представлено на фиг.5. Это устройство включает известную пневматическую флотационную машину колонного типа, представленную на фиг.1 и 2, сатуратор воды воздухом под давлением, представленный на фиг.3, и известный контактный чан-смеситель пульпы с флотореагентами, представленный на фиг.4.

Конечный технический результат предлагаемого устройства для практического осуществления способа извлечения минералов из рудных пульп напорной флотацией заключается в следующем:

1. Тщательное смешение кондиционированной пульпы с водой, сатурированной воздухом, обеспечивающее получение смеси водной фазы пульпы с сатурированной водой, прилегающей к гидрофобным частицам во всем объеме пульпы.

2. Второй технический результат заключается в резком увеличении скорости всплытия образовавшихся микроагрегатов частица - пузырек имеющих исчезающее малую скорость всплытия.

Получение этих технических результатов обеспечивают следующие отличительные существенные признаки пятого независимого пункта:

1. Известная пневматическая флотомашина колонного типа снабжена, на входе в нее кондиционированной пульпы, струйным смесителем этой пульпы с водой, сатурированной под давлением воздухом, с последующим дополнительным смешением полочным смесителем.

2. Для резкого увеличения скорости всплытия образовавшихся микроагрегатов частица - пузырек полученная смесь пульпы с сатурированной водой обрабатывается потоком транспортных пузырьков во флотокамере с помощью трубчатого перфорированного распределителя полученной смеси над потоком транспортных пузырьков. Такое двойное перемешивание смеси кондиционированной пульпы с водой, сатурированной под давлением воздухом, обеспечивает образование макро- и микроагрегатов частица - пузырек во всем объеме пульпы, а обработка этой пульповой смеси потоком транспортных пузырьков в средней части флотокамеры приводит к прикреплению этих агрегатов к транспортным пузырькам, выносящим их на поверхность пульпы в пенный слой.

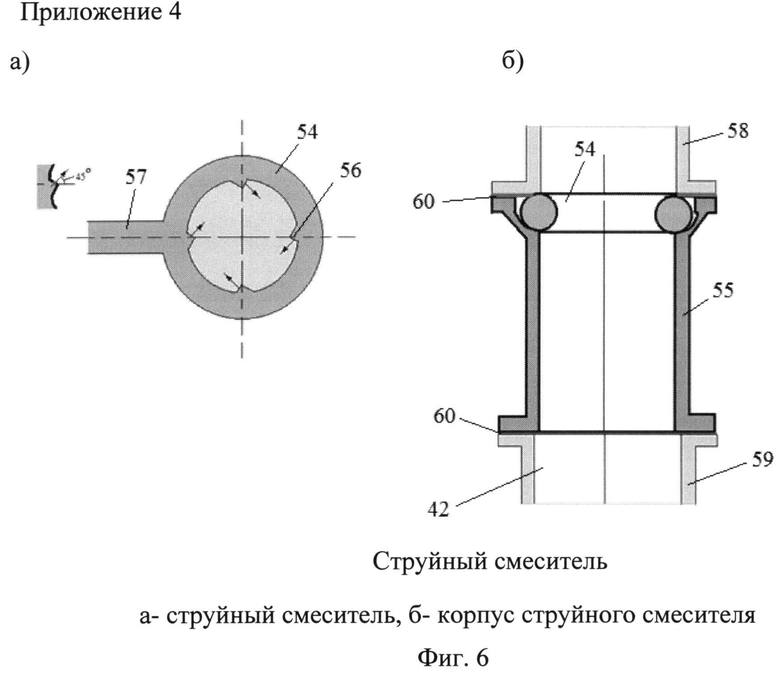

В шестом пункте, зависимом от пятого, указывается несущественный признак, уточняющий строение струйного смесителя, представляющего собой кольцевую трубу, на внутренней стороне которой закреплены расширяющиеся сопла с наклоном в сторону вращения пульповой смеси в кольце и трубу, подводящую к кольцу сатурированную воду под напором из сатуратора.

В седьмом пункте, зависящем от шестого, уточняется, что кольцевая труба струйного смесителя закреплена в цилиндрической вставке с фланцами, с помощью которых эта вставка соединена через герметизирующие прокладки с верхней трубой подачи кондиционированной пульпы и с нижней трубой, в которой размещен полочный смеситель. Это обеспечивает двойное перемешивание пульпы с сатурированной водой.

В зависимом пункте 8 указывается несущественный признак, уточняющий, что для большей интенсивности струй сатурированной воды, выходящих из сопел, необходимо, чтобы суммы площадей просветов в этих соплах была меньше площади сечения трубы, подводящей сатурированную воду к этим соплам.

В зависимом пункте 9 уточняется несущественный признак, касающийся устройства полочного смесителя, который состоит из металлических полок, закрепленных в извлекаемом каркасе под углом 45° с переменным наклоном полок друг к другу. Такое строение этого смесителя усиливает степень перемешивания смеси пульпы с сатурированной водой благодаря зигзагообразному движению пульпы с водной фазой сатурированной воды, из которой выделяется избыток растворенного воздуха в форме зародышей пузырьков, отлагающихся на гидрофобной поверхности частиц избранных минералов с образованием элементарного акта флотации.

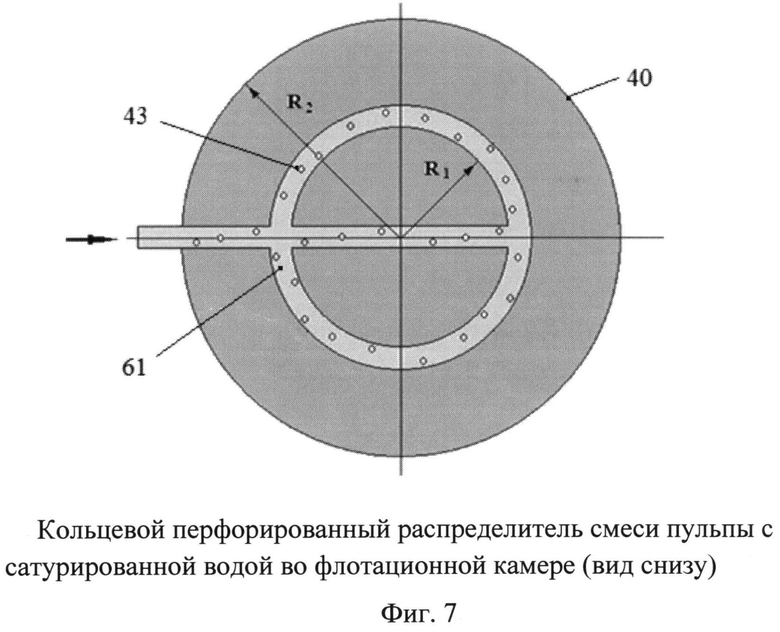

И, наконец, в десятом зависимом пункте формулы уточняется несущественный признак, заключающийся в том, что для лучшего контактирования образовавшихся микроагрегатов частица - пузырек с транспортными воздушными пузырьками, генерируемыми в нижней части флотокамеры, распределитель смеси пульпы с сатурированной водой, подаваемой во флотокамеру, выполнен в форме трубчатого кольца диаметром в 1,5-2 раза меньшим диаметра флотокамеры, полость которого соединена по диаметру отрезком перфорированной трубы. При этом вся нижняя сторона этой конструкции перфорирована отверстиями, в два раза большими частиц пульпы, с наклоном отверстий в разные стороны.

Такая конструкция распределителя пульпы обеспечивает равномерное распределение пульповой смеси над потоком транспортных пузырьков, что интенсифицирует встречу образованных микроагрегатов частица - пузырек с транспортными пузырьками, выносящими эти агрегаты на поверхность пульпы в пенный слой, т.е. отделению флотируемых частиц от сопутствующих примесей.

Для пояснения материала заявки прилагаются следующие фигуры, демонстрирующие известные устройства, используемые для функционирования заявляемого устройства, и само устройство:

Фиг.1. Пневматическая флотомашина колонного типа (общий вид).

Фиг.2. Усовершенствованная колонная флотомашина марки «Микроцел-ТМ».

Фиг.3. Известный сатуратор сточной воды.

Фиг.4. Известный контактный чан-смеситель пульпы с флотореагентами.

Фиг.5. Конструкция предлагаемого устройства для практического осуществления способа извлечения избранных минералов из рудных пульп напорной флотацией.

Фиг.6: а) струйный смеситель (поз.41); б) корпус струйного смесителя (поз.55) с фланцами.

Фиг.7. Кольцевой перфорированный распределитель пульповой смеси с сатурированной водой во флотационной камере (вид снизу).

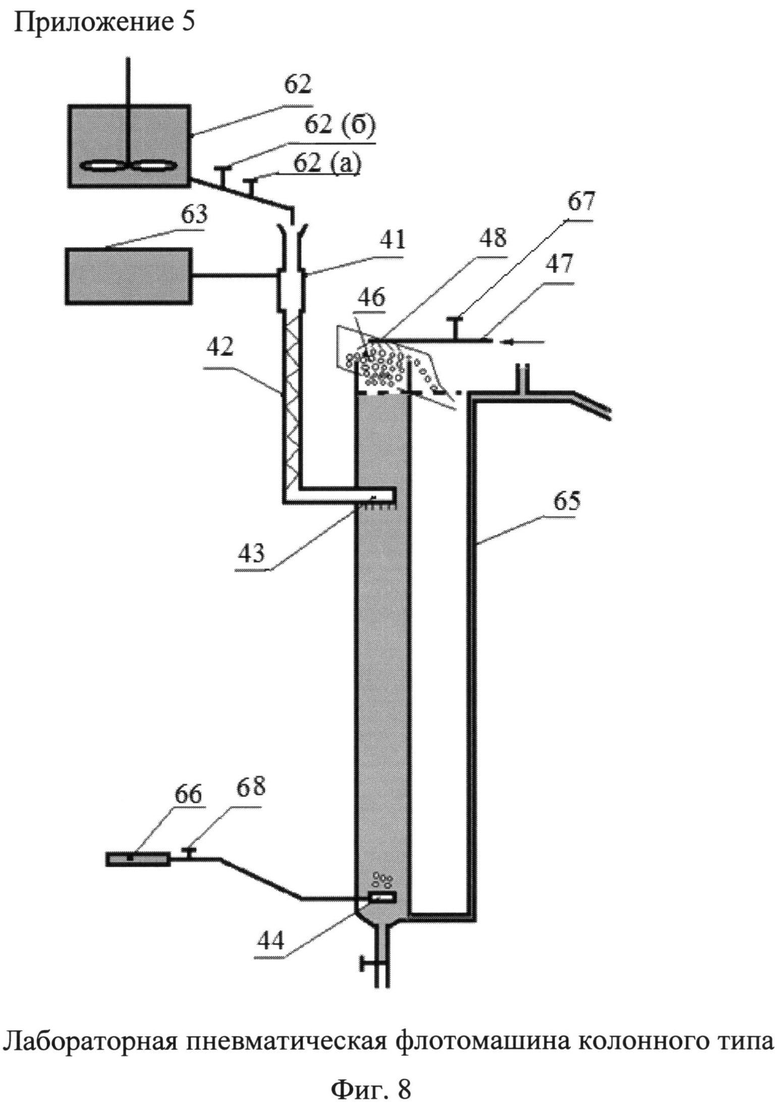

Фиг.8. Лабораторная пневматическая флотомашина колонного типа.

Предлагаемое устройство, предназначенное для практического осуществления описанного выше способа обогащения руд напорной флотацией, включает известную пневматическую флотомашину колонного типа, представленную на фиг.1 и 2, известный сатуратор воды воздухом под давлением, представленным на фиг.3, и известный контактный чан-смеситель пульпы с флотореагентами, описанные выше.

На фиг.5 представлена конструкция предлагаемого устройства. Это устройство включает цилиндрический корпус 40, струйный смеситель 41 для смешения кондиционированной пульпы из чана-смесителя (фиг.4) с водой, сатурированной воздухом под давлением в известном сатураторе (фиг.3). Струйный смеситель 41 соединен с полочным смесителем 42, который соединен на входе в колонну с перфорированным распределителем 43 смеси пульпы с сатурированной водой во флотокамере над потоком пузырьков, генерируемых диспергатором 44 в нижней части колонны, питаемый сжатым воздухом из ресивера 45. В верхней части колонна снабжена трубой 47, подающей чистую воду в брызгала 48, орошающие слой пены 46 на поверхности пульпы, которая сбрасывается в пеносборник 49, из которого пенный продукт выводится из трубы сброса 50. Во флотокамере, на уровне поверхности пульпы установлен датчик 51 положения уровня пульпы, связанный с блоком 53 управления уровнем пульпы, который связан с клапаном 52 сброса камерного продукта. На фиг.6,а показан разрез струйного смесителя 41, состоящего из кольцевой трубы 54, на внутренней стороне которой закреплены расширяющиеся сопла 56 с наклоном 45°, кольцевая труба 54 соединена с трубой 58, подающей сатурированную воду из трубы 31 сатуратора (см. фиг.3). Кольцевая труба 54 струйного смесителя (см. фиг.6,а) закреплена в цилиндрическом корпусе 55 с фланцами (см. фиг.6,б), с помощью которых корпус 55 соединен через герметизирующую прокладку 60 с верхней трубой 58, подающей кондиционированную пульпу из сливной трубы 39 контактного чана-смесителя (см. фиг.4), а нижним фланцем корпус 55 соединен через герметизирующую прокладку 60 с трубой 59, в которой закреплен полочный смеситель 42. Труба 59 с полочным смесителем 42, состоящим из металлических полок, закрепленных в каркасе с переменным наклоном в 45-50° друг к другу, соединена с перфорированным распределителем 43 смеси пульпы с сатурированной водой, расположенным в центре флотокамеры над потоком воздушных пузырьков, создаваемым диспергатором воздуха 44 (см. фиг.5). Этот распределитель пульповой смеси представлен на фиг.7 (вид снизу). Он состоит из кольцевой трубы 61, внутренняя полость которой соединена по диаметру кольца отрезком перфорированной трубы 62. Нижняя сторона труб распределителя, как видно на фиг.7, перфорирована отверстиями диаметром 2,5-3 мм, достаточными для прохождения частиц пульпы.

Диаметр трубного кольца 61 составляет 0,5-0,7 диаметра колонны флотомашины, что достаточно для размещения этого распределителя над потоком воздушных пузырьков в средней части площади поперечного сечения колонны.

Предлагаемое устройство работает следующим образом.

Пульпа обрабатывается флотореагентами в контактном чане-смесителе (фиг.4), где частицы избранных минералов обретают гидрофобную поверхность, а остальным частицам пульпы усиливают противоположные - гидрофильные свойства, т.е. создают условия, при которых воздушные пузырьки будут прилипать только к гидрофобным частицам избранных минералов и выносить их на поверхность пульпы, а остальные гидрофильные частицы, не прилипая к пузырькам, остаются в пульпе, которую после флотирования гидрофобных частиц избранных минералов сбрасывают на хвостохранилище, а из пенного продукта получают концентрат избранных минералов. После такого кондиционирования пульпа поступает из сливной трубы 39 контактного чана (см. фиг.4) в трубу 58 (фиг.6,б), питающую струйный смеситель 41 (фиг.5) кондиционированной пульпой. А по подводящей трубе 57 кольцевой трубы 54 смесителя (фиг.6,а) поступает под напором сатурированная вода из выходной трубы 31 сатуратора (фиг.3) с расходом не менее 0,1 м3 на 1 м3 пульпы и эта вода устремляется из расширяющихся сопел 56 (фиг.6) к потоку кондиционированной пульпы в корпусе 55 струйного смесителя 41. Под воздействием этих струй поток пульпы закручивается и струи сатурированной воды обрабатывают вращающийся поток пульпы со всех сторон и в глубь потока.

Такое интенсивное взаимодействие потока пульпы со струями сатурированной воды резко усиливает их смешивание. Полученная смесь пульпы с сатурированной водой поступает в полочный смеситель 42. Здесь эта пульповая смесь осуществляет зигзагообразное движение, переливаясь с полки на полку, что удлиняет ее путь и способствует еще лучшему перемешиванию сатурированной воды с пульпой. Благодаря такому интенсивному перемешиванию сатурированная вода хорошо смешивается с водной фазой пульпы и оказывается в прилегающей к гидрофобизированной поверхности частиц избранных минералов во всем объеме пульпы. В результате такого близкого расположения пересыщенной воздухом водной фазы к гидрофобным поверхностям частиц избыток воздуха из фазы раствора начинает спонтанно (самопроизвольно) переходить в газовую фазу в форме зародышей пузырьков на этих гидрофобных поверхностях. Этим пузырькам энергетически выгоднее садиться на гидрофобную поверхность частиц, легко сдвигая с нее молекулы воды, слабосвязанные с этой поверхностью, чем образовывать в объеме воды воздушную полость путем разрыва довольно прочных связей полярных молекул воды друг с другом.

За счет диффузии воздуха из пересыщенной водной фазы пульпы, окружающей гидрофобную частицу, происходит рост возникшего зародыша, который превращается в воздушный пузырек. Так возникает элементарный акт флотации и для него, в отличие от классической флотации, не требуется соударения частиц с пузырьком, а требуется лишь наличие в окружающем частицу водном слое пересыщенного воздухом водного раствора. Коренное отличие напорной флотации от классической заключается в том, что для данной флотации не имеет значения размер частицы минерала, а имеет определяющее значение наличие гидрофобизированной поверхности этой частицы. Именно к такому результату приводит описанный двухстадийный процесс смешения сатурированной воды с пульпой вначале в струйном, а затем в полочном смесителе.

Далее, пульповая смесь с возникшими в ней разнокалиберными агрегатами частица - пузырек, в том числе и микроагрегатами, поступает в распределитель полученной пульповой смеси по площади сечения потока воздушных транспортных пузырьков, всплывающих в пульпе в центральной части флотокамеры.

Обработка пульповой смеси потоком таких воздушных пузырьков флотационных размеров необходима для осуществления подъема на поверхность пульпы возникших микроагрегатов частица - пузырек, обладающих исчезающее малой скоростью всплытия.

При такой обработке трудновсплывающие микроагрегаты, встречаясь с крупными пузырьками, прилипают к ним и выносятся ими на поверхность пульпы в пенный слой. Прилипание этих агрегатов к транспортным пузырькам облегчается наличием у них сильногидрофобных выступов в форме мелких воздушных пузырьков, легкоприлипающих к крупным пузырькам. Не исключено, что к одному транспортному пузырьку может прилепиться не только один, но и несколько микроагрегатов. К транспортным пузырькам в принципе могут прилипать и более крупные агрегаты частица - пузырек, что ускоряет их всплытие.

Для повышения вероятности встречи этих агрегатов с транспортными пузырьками, как описано выше, распределитель пульповой смеси в потоке воздушных пузырьков выполнен в форме трубчатого кольца 61, внутренняя полость которого соединена по диаметру перфорированным отрезком трубы. Диаметр этого кольца меньше диаметра цилиндрической флотокамеры и составляет 0,5-0,7 ее диаметра, что соответствует диаметру потока транспортных пузырьков в центре флотокамеры.

Нижняя сторона этого распределителя, обращенная к потоку пузырьков, перфорирована разнонаправленными отверстиями диаметром в 1,5-2 раза большим максимального размера частиц пульпы.

Такое строение распределителя пульпы позволяет получить разнонаправленные струи подаваемой пульповой смеси, что повышает вероятность встречи вводимых струями пульпы микроагрегатов с транспортными пузырьками.

Эксперимент выполнен на созданной лабораторной пневматической флотационной машине колонного типа диаметром 1 дм (0,1 м) и высотой 16 дм (1,6 м), представленной на фиг.8, с использованием пробы лежалых хвостов флотационно-гравитационной переработки золотосульфидных руд Александровского месторождения на Давендинской обогатительной фабрике Забайкалья.

1. Оборудование: лабораторная пневматическая флотомашина колонного типа, представленная на фиг.8.

Флотомашина снабжена последовательно соединенными струйным (41) и полочным (42) смесителями кондиционированной пульпы, подаваемой в флотомашину (40). Кроме того, колонна соединена со смесителем рудной пульпы с флотореагентами (62) и с сатуратором воды воздухом под давлением (63). Диспергатор (44), установленный в донной части колонны, использован в форме аквариумного аэратора (66), снабженного регулирующим клапаном (68). Промывка слоя пены (46) на поверхности пульпы осуществлялась водопроводной водой из пластмассовой трубки (47) с брызгалами (48) и оборудованной клапаном (67), регулирующим расход воды из водопроводной системы. Регулирование уровня пульпы производилось с помощью сифонной системы (65) сброса камерного продукта по мере поступления кондиционированной пульпы через систему струйного и полочного смесителей. Подача кондиционированной пульпы осуществлялась из смесителя пульпы с реагентами емкостью 0,6 м3, снабженного мешалкой, по шлангу, оборудованному регулирующим клапаном расхода пульпы (62б), запорным клапаном (62а).

2. Кондиционирование пульпы флотореагентами.

Кондиционирование пульпы производилось в смесителе емкостью 0,6 м3, снабженном пропеллерной мешалкой.

Для кондиционирования использовались следующие флотореагенты:

2.1 Бутиловый ксантогенат калия, 2-го сорта (85% водный раствор с расходом 150 г/т) в форме 5%-ного рабочего раствора.

2.2 Реагент ИМ-50 (гидроксамовые кислоты C7O8), товарный 7%-9% водный раствор натриевых солей гидроксамовых кислот. Рабочий раствор - 2% водный раствор. Расход ИМ-50-90 г 100%-ного продукта на 1 т твердого.

2.3 Сосновое масло (смесь спиртов терпенового ряда с ароматическими углеводородами). Основной компонент - терпенол. Расход - 80 г/т.

3. Проведение процесса обогащения на лабораторной установке. 3.1 Состав лежалых хвостов Давендинской фабрики (см. табл.1,2).

Как видно из табл. 1, основная доля частиц в лежалых хвостах представлена классом крупности менее 0,04 мм - 49,73% и 0,074 мм -31,21%.

Основная форма нахождения золота в лежалых хвостах, согласно данным табл. 2: золото в свободной форме - 41,86%, в сростках - 27,91% и в сульфидах - 16,28, что составляет в сумме более 86%. Эта доля золота, извлекаемая при флотации.

В кварцах золото может извлекаться частично, если доля его свободной поверхности значительна.

Таким образом, количество извлекаемого золота в лежалых хвостах, размер частиц которого на 50%, согласно табл. 1, менее 0,04 мм составляет около 90%. Это золото относится к весьма тонкому классу крупности, золото которого классической флотацией не извлекается.

3.2 Состав кондиционированной пульпы.

Было приготовлено 600 дм3 (0,6 м3) кондиционированной пульпы состава 40% твердой и 60% жидкой фазы. Плотность пульпы составила 1380 кг/м3. По имеющимся данным содержание золота в использованных в процессе лежалых хвостах составляет - 0,43 г/т.

Исходя из этого, в 1 м3 приготовленной пульпы твердой фазы содержится, при плотности 1380 кг/м3 и соотношения фаз - 40% твердой 60% жидкой:

В этой массе хвостов (содержащих - 0,43 г/т золота) количество золота составляет

3.3 Параметры процесса флотации:

- скорость подачи пульпы во флотокамеру составила - V=1,2 см/с;

- расход кондиционированной пульпы составил - Q=0,1 дм3/с;

- подача воздуха в диспергатор составила - (0,2-0,3) дм3/с;

- подача водопроводной воды на промывку пенного продукта составила

- 2,8 дм3/мин или 141 дм3/ч;

- подача сатурированной воды в струйный смеситель составила - (36-50) дм3/ч.

Флотация была проведена в течение 1,5 часов. За это время через флотомашину было пропущено 540 дм3 кондиционированной пульпы из смесителя, в которой содержалось 300 кг твердой фазы. При проведении флотации были отобраны две средние пробы: одну из поступающей кондиционированной пульпы, вторую - из сбрасываемого камерного продукта (отработанная пульпа). Пробы были отфильтрованы через фильтр «красная лента» (крупнопористый бумажный фильтр), высушены и отданы на проведение пробирного анализа для установление в них содержания золота. По данным пробирного анализа, в пробе высушенного осадка исходной кондиционированной пульпы было обнаружено 0,44 г/т золота, а в высушенной пробе отработанной пульпы (камерный продукт) было обнаружено (0,049-0,050) г/т остаточного золота. По этим данным извлечение золота составило 0,44 г/т - 0,049 г/т=0,391 г/т, что составляет 88,86% от 0,44 г/т максимально возможного количества извлечения из тонкого класса крупности.

В процессе флотации был получен концентрат золота из промытого и высушенного пенного продукта. Масса этого концентрата составила - 17 кг. По отношению к исходной массе лежалых хвостов, содержащихся в переработанном объеме пульпы (540 дм3) - 300 кг, выход полученного концентрата составляет - 5,7%. Высушенная проба этого концентрата была направлена на выполнение пробирного анализа. По данным пробирного анализа, в этой пробе было обнаружено 6,5 г/т золота. При содержании золота в исходных хвостах - 0,44 г/т, степень концентрирования золота в концентрате составила 6,5 г/т/0,44 г/т=14,8 (раз).

При перечистке этого концентрата напорной флотацией повышение содержания золота в полученном концентрате, предположительно, может возрасти во столько же раз, например - в 14 раз, и тогда содержание золота в концентрате возрастет до 90 г/т. Получаемые флотоконцентраты можно складировать и периодически перечищать, направляя хвосты перечистки в основную флотацию с целью достижения требуемого уровня содержания золота в товарном продукте.

Как известно, все гравитационные и флотационные методы обогащения руд основаны на использовании кинетической составляющей.

При гравитационном обогащении эта кинетическая составляющая выражается в движении частиц минералов, зависимом от их плотности и скорости движения.

В случае флотационного обогащения эта кинетическая составляющая выражается в инерционном движении гидрофобизированных частиц минералов при осуществлении элементарного акта флотации - удара о воздушный пузырек и слипания с ним.

Во всех этих случаях решающую роль играет размер минеральных частиц. При уменьшении размера частиц снижается их кинетическая составляющая, частицы становятся малоподвижными и неспособными совершать элементарный акт флотации, вследствие чего флотируемость таких частиц, при равенстве прочих условий, исчезает, обогащение таких пульп прекращается.

В предлагаемом нами техническом решении по извлечению избранных гидрофобных частиц отсутствует кинетическая составляющая, т.к. образование флотируемого агрегата частица - пузырек осуществляется иным, новым методом - напорной флотацией. Для этого метода не имеет значение размер извлекаемых частиц, а имеет значение степень гидрофобности их поверхности, т.к. метод основан на иных физико-химических принципах. Для этого рудная пульпа тщательно смешивается при атмосферном давлении с водой, сатурированной под давлением воздухом. По закону Генри, при повышении давления газа над поверхностью жидкости пропорционально повышается его растворимость в жидкости, например воздуха в воде. Если такую сатурированную воду смешать с пульпой при атмосферном давлении, то при снижении давления снижается и растворимость воздуха, раствор оказывается неустойчивым в пересыщенном состоянии. При этом лишний воздух самопроизвольно начинает переходить из состояния раствора в свободную газовую фазу. Этот переход осуществляется в форме мельчайших зародышей пузырьков. Для этих зародышей есть два пути: первый путь - образование зародышей в объеме воды, путем разрыва довольно прочных связей полярных молекул воды друг с другом, с образованием воздушной полости, что связано со значительными энергозатратами; второй путь - образование зародышей пузырьков на гидрофобной поверхности частиц, где эти зародыши легко сдвигают молекулы воды с поверхностей, с которыми они к тому же слабо связаны. За счет диффузии воздуха из пересыщенного раствора, окружающего частицу, зародыш пузырька растет, превращаясь в агрегат частица - пузырек. В связи с тем, что мелкая частица превращается в мелкий агрегат, который обладает исчезающее малой скоростью всплытия в пульпе под действием архимедовой силы, его необходимо снабдить транспортным пузырьком. Для этого пульпу с такими агрегатами необходимо обработать потоком транспортных пузырьков, к которым эти мелкие агрегаты довольно легко прилипают из-за наличия у них сильно гидрофобных выступов в форме воздушных пузырьков на поверхности. Таким образом создаются условия для образования всеми гидрофобными частицами пульпы флотируемых агрегатов частица - пузырек без использования кинетической составляющей. Для этого нужно создать сатурированную воду, гидрофобизировать поверхность частиц избранных минералов и тщательно смешать сатурированную воду с кондиционированной пульпой, которую затем обработать потоком транспортных пузырьков. В этом заключается суть технического предложения для патентования.

Нам представляется, что предлагаемая технология найдет широкое применение для обогащения больших накопленных объемов хвостов гравитационного и флотационного обогащения и для доизвлечения тонких компонентов руд на действующих предприятиях.

Видный ученый геолог Шило Николай Алексеевич, посвятивший свои многолетние исследования изучению разнообразных россыпей, в том числе, золотых россыпей Якутии, в своей монографии [10] сообщает, что в Якутии распространены древние аллювии, содержащие россыпи с большими запасами золота тонких классов крупности «…Однако их разведка, и, тем более, отработка, возможны только при наличии совершенных технологий. Без решения этой проблемы весь район, где сосредоточены россыпи, содержащие тонкое золото, запасы которого могут быть оценены сотнями тонн, не могут быть введены в промышленный оборот…»

Нам представляется, что предлагаемое нами техническое решение может рассматриваться как «совершенная технология», требуемая для освоения указанных древних россыпей Якутии (и не только), содержащих тонкое золото и частицы других полезных минералов, т.к. нижний предел размеров частиц не ограничен нашим техническим решением.

Перечень позиций на фигурах:

Фиг.1. Пневматическая флотомашина колонного типа:

1 - корпус флотомашины

2 - труба питания кондиционирования пульпы

3 - контактный чан-смеситель пульпы с флотореагентами

4 - пористый диффузор диспергации воздуха

5 - ресивер сжатого воздуха

6 - выходной клапан сброса камерного продукта (регулятор уровня пульпы) «

7 - труба для сброса камерного продукта в водохранилище

8 - патрубок для сброса пенного продукта

9 - труба для подачи чистой воды

10 - брызгала для промывки пен

Фиг.2. Пневматическая колонная флотомашина марки «Микроцел-ТМ»:

11 - корпус флотомашины

12 - труба питания кондиционирования пульпы

13 - воздушный кольцевой коллектор

14 - статический миксер-диспергатор

15 - рециркуляционный пульповый насос

16 - пульповой кольцевой коллектор

17 - патрубок сброса пенного продукта

18 - труба подачи чистой воды

19 - отсечной клапан статических миксеров

20 - блок управления уровнем пульпы

21. - клапан сброса камерного продукта (хвостов флотации)

Фиг.3. Сатуратор сточной воды:

22 - корпус сатуратора

23 - труба сточной воды

24 - клапан расхода сточной воды

25 - расходомер сточной воды

26 - клапан расхода воздуха

27 - расходомер воздуха

28 - всасывающий насос

29 - насос-сатуратор

30 - клапан регулятор давления

31- труба подачи сатурированной воды

Фиг.4. Контактный чан-смеситель пульпы с флотореагентами:

32 - труба подачи походной пульпы с флотореагентами

33 - цилиндрический корпус чана

34 - вал

35 - мешалка осевого типа

36 - полая труба

37 - отверстия в трубе

38 - электродвигатель

39 - сливная труба кондиционированной пульпы

Фиг.5. Устройство для извлечения тонких фракций избранных минералов из рудных пульп напорной флотацией:

40 - корпус колонной машины

41 - струйный смеситель пульпы с сатурированной водой

42 - полочный смеситель

43 - распределитель пульповой смеси с сатурированной водой в объеме пульпы

44 - диспергатор воздуха на дне флотокамеры

45 - ресивер со сжатым воздухом

46 - слой пены

47 - труба с чистой водой

48 - брызгала для промывки пены

49 - пеносборник

50 - труба сброса пены 51.- датчик уровня пульпы

52 - клапан сброса камерного продукта

53 - блок управления уровнем пульпы

Фиг.6. Струйный смеситель:

54 - кольцевая труба

55 - корпус струйного смесителя

56 - расширяющиеся сопла

57 - подводящая труба сатурированной воды

58 - труба кондиционированной пульпы

59 - труба полочного смесителя

60 - герметизирующая прокладка между фланцами

Фиг.7. Распределитель пульповой смеси во флотационной камере поз.4(в плане - нижняя сторона распределителя):

61 - отверстия в трубе распределителя пульповой смеси диаметром 3,0 мм R1 - диаметр кольца распределителя клапана сброса камерного продукта - диаметр колонной флотомашины Соотношение R2:R1=1,5-2,0

Фиг.8. Лабораторная колонная флотомашина и ее оснащение:

62 - смеситель пульпы с реагентами (а - запорный клапан, б -регулирующий клапан)

63 - сатуратор

64 = компрессор

65 - сифонирующее устройство для сброса камерного продукта

66 - аквариумный аэратор

67 - клапан регулирования подачи промывной воды

68 - клапан регулирования подачи воздуха

62(a) - клапан запорный для пульпы

62(б) - клапан, регулирующий подачу пульпы.

Список литературы

1. Абрамов А.А. Флотационные методы обогащения. Учебное пособие для студентов вызов по специальности «Обогащение полезных ископаемых».- М.: Недра, 1984. 383 с.

2. Лаймус Полинг, Питер Полинг. Химия. Пер. с англ. В. Сахарова. Под ред. Карапеияна М. М. - М.: Мир, 1978, с.246.

3. Киреев В.А. Курс физической химии. М., Гос. научно-технич. изд-во химич. литературы, 1955, с.389.

4. Патент №2155716. Опубл. 16.09.2000 г. Бюл. №25.

5. Патент №87159 на полезную модель. Опубл. 27.09.2009 г. Бюл. №27.

6. Глембоцкий В.А., Классен В.И. Флотационные методы обогащения М., Недра, 1981 г.

7. Классен В.И., Мокроусов В.А. Введение в теорию флотации. М., Госгортехиздат, 1959 г.

8. Шалаев В.П. Основы обогащения полезных ископаемых. Допущено Мин. высшего и средн. спец. образования СССР в качестве учебного пособия для студентов вузов, обучающихся по специальности «Экономика и организация горной промышленности». М., Недра, 1986 г.,120 стр.

9. Сайт в Интеренете: .

10. Шило Н.А. Учение о россыпях. Теория россыпеобразующих рудных формаций и россыпей. Владивосток, Дальнаука, 2002 г., 473 стр.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД НАПОРНОЙ ФЛОТАЦИЕЙ | 1998 |

|

RU2155716C2 |

| Способ флотационного обогащения руд и нерудного минерального сырья | 2020 |

|

RU2725429C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1993 |

|

RU2065778C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ | 1999 |

|

RU2164825C1 |

| ФЛОТАЦИОННАЯ ПНЕВМАТИЧЕСКАЯ КОЛОННАЯ МАШИНА | 1997 |

|

RU2121884C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1997 |

|

RU2125911C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1999 |

|

RU2167723C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 2000 |

|

RU2167722C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ И ЗОЛОТО | 2010 |

|

RU2443475C1 |

| Пневматическая флотационная машина | 2016 |

|

RU2614170C1 |

Изобретение относится к обогащению полезных ископаемых методом флотации, в частности для извлечения из пульп полиметаллических руд легкошламующихся минералов совместно с известными способами флотации или самостоятельно, например, для извлечения драгоценных металлов из хвостов гравитационного обогащения, и может быть использовано для обогащения мелко- и тонковкрапленных полиметаллических руд. Способ извлечения избранных минералов из рудных пульп напорной флотацией, включающий обработку пульпы флотореагентами для гидрофобизации поверхности частиц избранных минералов, насыщение воды воздухом под давлением. Подготовленную кондиционированную пульпу тщательно смешивают с сатурированной воздухом водой при атмосферном давлении и полученную смесь пульпы с сатурированной водой обрабатывают током воздушных пузырьков флотационных размеров, генерируемых у дна флотокамеры. Изобретение позволяет повысить эффективность напорной флотации за счет избирательного извлечения гидрофобизированных частиц избранных минералов. 2 н. и 8 з. п. ф-лы, 8 ил.

1. Способ извлечения избранных минералов из рудных пульп напорной флотацией, включающий обработку пульпы флотореагентами для гидрофобизации поверхности частиц избранных минералов, насыщение воды воздухом под давлением, отличающийся тем, что подготовленную кондиционированную пульпу тщательно смешивают с сатурированной воздухом водой при атмосферном давлении и полученную смесь пульпы с сатурированной водой обрабатывают током воздушных пузырьков флотационных размеров.

2. Способ по п.1, отличающийся тем, что воздухом насыщают сточную воду с хвостохранилищ, очищенную от взвешенных частиц.

3. Способ по п.1, отличающийся тем, что слой пены на поверхности пульпы с извлеченными частицами избранных минералов перед сбросом промывают небольшим количеством воды.

4. Способ по п.1, отличающийся тем, что объемное соотношение сатурированной воды к пульпе при их смещении не может быть меньше, чем 0,1:1.

5. Устройство для извлечения избранных минералов из рудных пульп напорной флотацией включает пневматическую флотационную машину колонного типа, смеситель исходной пульпы с флотореагентами и сатуратор воды воздухом под давлением, отличающееся тем, что колонная флотомашина, на входе в нее кондиционированной пульпы, снабжена струйным смесителем пульпы с водой, сатурированной воздухом под давлением, и последовательно с ним полочным смесителем, а в камере флотомашины закреплен перфорированный распределитель подаваемой пульпой смеси над потоком воздушных пузырьков, генерируемых у дна флотокамеры.

6. Устройство по п.5, отличающееся тем, что струйный смеситель включает кольцевую трубу с расширяющимися соплами, установленными на внутренней поверхности кольца с наклоном в сторону вращения пульповой смеси, и трубу, подводящую к кольцевой трубе воду, сатурированную воздухом под давлением.

7. Устройство по п.6, отличающееся тем, что кольцевая труба закреплена в цилиндрической вставке с фланцами, с помощью которых вставка соединена с трубой, подводящей кондиционированную пульпу, и последовательно с полочным смесителем.

8. Устройство по п.6, отличающееся тем, что сумма площадей просветов всех сопел, закрепленных в кольцевой трубе, должна быть меньше площади сечения трубы, подводящей сатурированную воду к кольцевой трубе.

9. Устройство по п.5, отличающееся тем, что полочный смеситель состоит из металлических полок, закрепленных в каркасе под углом 45-50° с переменным наклоном друг к другу.

10. Устройство по п.5, отличающееся тем, что перфорированный распределитель пульповой смеси, подаваемой в камеру флотомашины, имеет кольцевую форму диаметром в полтора-два раза меньше диаметра флотокамеры и отрезок перфорированной трубы, соединяющий по диаметру внутренние полости этого кольца.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД НАПОРНОЙ ФЛОТАЦИЕЙ | 1998 |

|

RU2155716C2 |

| Устройство для очистки сточных вод | 1980 |

|

SU941299A1 |

| Установка для очистки сточных вод | 1982 |

|

SU1082767A1 |

| Способ флотационной очистки жидкостей от примесей | 1989 |

|

SU1685874A1 |

| Установка для флотации сточных вод | 1991 |

|

SU1792742A1 |

| 0 |

|

SU87159A1 | |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2010 |

|

RU2449950C2 |

| Формирователь сигнала прямоугольной несущей | 1982 |

|

SU1128374A1 |

| Устройство для заравнивания колеи | 1988 |

|

SU1558316A1 |

Авторы

Даты

2014-02-20—Публикация

2012-08-16—Подача