Изобретение относится к лесоперерабатывающей промышленности и может быть использовано для производства древесного угля из кусковой древесины и ее отходов.

Известна установка для пиролиза древесины, включающая камеры пиролиза и сушки, конденсатор, газодувку, газогенераторную топку, камеру сгорания с горелочным устройством (см. патент РФ №2346023, МПК8 C10B 53/02, 2009).

Недостатком данной установки является низкая производительность установки и большие потери тепловой энергии, происходящие при перегрузке технологического сырья из камеры сушки в камеру пиролиза.

Известна также установка пиролизной переработки древесной биомассы с получением высококалорийных газообразного и жидкого топлив и углеродных материалов. Установка включает зону сушки, зону карбонизации за счет нагрева биомассы через высокотеплопроводные металлические стенки вертикальной реторты от продуктов сгорания пиролизного топлива в топке, зону охлаждения угольного остатка в охлаждающем устройстве, а также устройство для разделения пирогазов на жижку и горючие газы (см. РФ №2380395, МПК8 C10B 47/30, 2010).

Недостатком известной установки является низкая эффективность процесса пиролиза, обусловленная охлаждением пиролизных газов лишь атмосферным воздухом. При таком способе охлаждения большая часть тепловой энергии выбрасывается в дымовую трубу.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является установка для производства древесного угля, содержащая вертикальную реторту непрерывного действия, топку, разделительный аппарат, средство для выгрузки, при этом между вертикальной ретортой и разделительным аппаратом установлен водогазовый эжектор с промежуточными соплами, соединенный всасывающим трубопроводом с вертикальной ретортой, подающим трубопроводом с разделительным аппаратом, а внутри вертикальной реторты под верхней и нижней коническими воронками установлены сегменты подвижных верхнего и нижнего колосников, выполненные с возможностью перемещения от центра верхних и нижних конических воронок к их краям и вращения вокруг оси привода (см. патент РФ №88669, МПК8 C10B 1/04, 2009).

Основным недостатком установки является низкая эффективность процесса пиролиза из-за больших энергетических потерь, связанных с неполным использованием теплосодержания топочных газов, образующихся в топке.

Техническая задача, на решение которой направлено изобретение, состоит в повышении эффективности процесса пиролиза.

Технический результат достигается тем, что установка для производства древесного угля, содержащая вертикальную реторту непрерывного действия, включающую зону сушки, зону пиролиза, зону охлаждения, зону накопления; патрубок вывода пиролизных газов, патрубок подачи топочных газов в зону сушки, дозирующий выгружатель угля с непрерывной выгрузкой, топку, дымовую трубу, эжектор, соединенный всасывающим трубопроводом с вертикальной ретортой, подающим трубопроводом с разделительным аппаратом и нагнетающим трубопроводом с зоной накопления жижки; насос для циркуляции жижки; согласно изобретению дополнительно снабжена дозирующим загружателем технологического сырья с непрерывной загрузкой, конденсатором, рекуперативным теплообменником, эжектором неконденсирующихся газов, воздуходувкой, дымососом, регулятором температуры топочных газов, подаваемых в зону сушки; регулятором температуры жижки; при этом зона накопления снабжена патрубками подвода и отвода воздуха; зона сушки, зона пиролиза, зона охлаждения и зона накопления изолированы барабанными питателями; верхняя часть зоны пиролиза и верхняя часть зоны охлаждения вертикальной реторты сообщены между собой тепловой трубой, а зона сушки и зона охлаждения сообщены между собой через конденсатор.

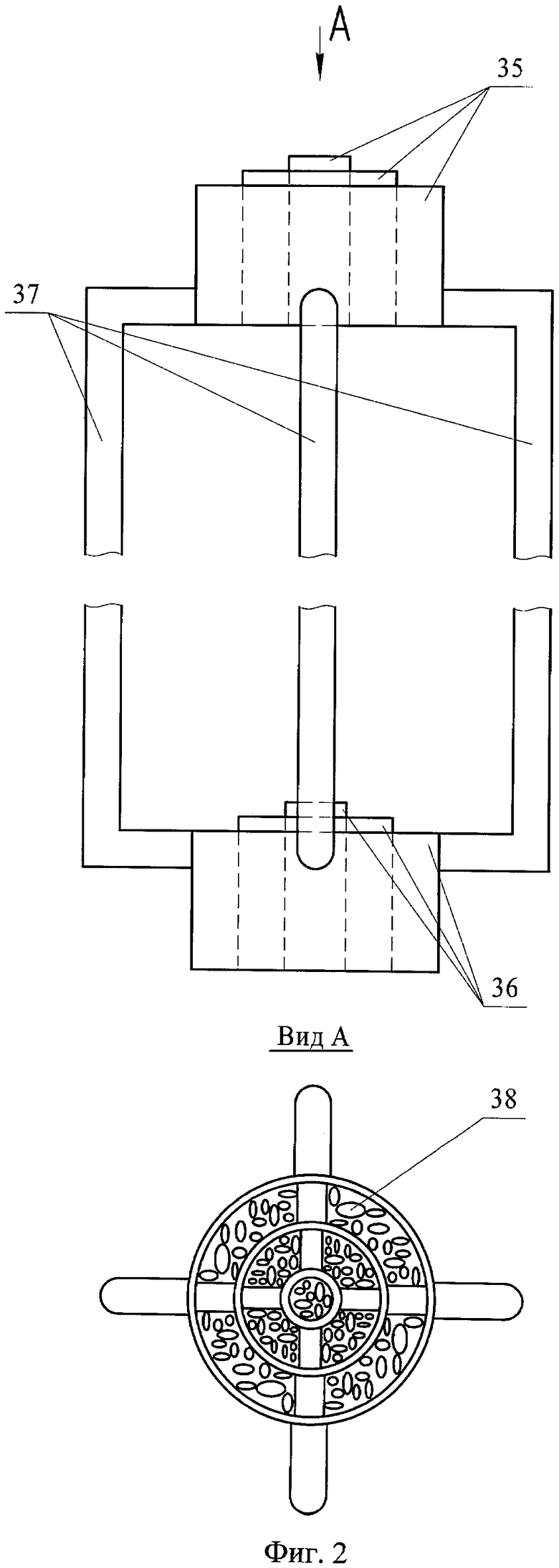

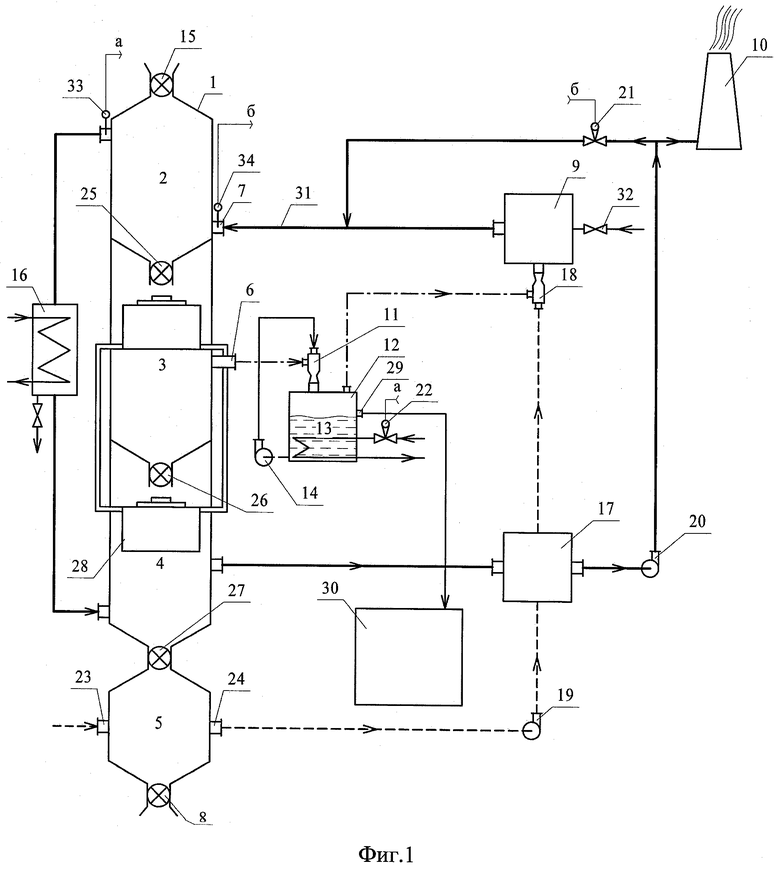

Изобретение иллюстрируется чертежами, где на фиг.1 показана принципиальная схема установки для производства древесного угля, а на фиг.2 представлена схема тепловой трубы установки.

Установка для производства древесного угля включает вертикальную реторту непрерывного действия 1, имеющую зону сушки 2, зону пиролиза 3, зону охлаждения 4, зону накопления 5; патрубок 6 вывода пиролизных газов; патрубок 7 подачи топочных газов в зону сушки; дозирующий выгружатель угля 8 с непрерывной выгрузкой; топку 9; дымовую трубу 10; эжектор 11, соединенный всасывающим трубопроводом с вертикальной ретортой 1, подающим трубопроводом с разделительным аппаратом 12 и нагнетающим трубопроводом с зоной накопления жижки 13 через насос 14 для циркуляции жижки; дозирующий загружатель технологического сырья 15 с непрерывной загрузкой; конденсатор 16; рекуперативный теплообменник 17; эжектор неконденсирующихся газов 18; воздуходувку 19; дымосос 20; регулятор температуры топочных газов 21, подаваемых в зону сушки 2; регулятор температуры жижки 22. Зона накопления 5 снабжена патрубками подвода 23 и отвода 24 воздуха. Зоны сушки 2, пиролиза 3, охлаждения 4 и накопления 5 изолированы барабанными питателями 25, 26, 27, при этом верхняя часть зоны пиролиза 3 и верхняя часть зоны охлаждения 4 вертикальной реторты 1 сообщены между собой тепловой трубой 28, а зона сушки 2 и зона охлаждения 4 сообщены между собой через конденсатор 16.

Установка для производства древесного угля работает следующим образом.

Через дозирующий загружатель 15 технологическое сырье (древесную биомассу) загружают в зону сушки 2 вертикальной реторты 1, где его сушат и прогревают до 200°C, за счет подачи топочных газов через патрубок 7. Затем топочные газы в виде парогазовой смеси удаляют из зоны сушки 2 в конденсатор 16, при этом температура отводящихся топочных газов поддерживается в пределах 100°C.

Из зоны сушки 2 через барабанный питатель 25 технологическое сырье поступает в зону пиролиза 3, где температура сырья возрастает до 350°C за счет тепловой трубы 28, а затем до 500°C за счет тепла, выделяющегося в процессе экзотермических реакций. В зоне пиролиза 3 происходит выделение пирогазов и образование угля.

Для отвода образовавшихся пирогазов из зоны пиролиза 3 в разделительный аппарат 12 используют жижку, которую из зоны накопления жижки 13 нагнетают насосом 14 в эжектор 11. Температуру жижки в разделительном аппарате 12 изменяют регулятором 22 в зависимости от значений измерительного прибора 33, измеряющего температуру топочных газов на выходе из зоны сушки 2. При повышении температуры топочных газов выше 100°C температура жижки понижается, в результате увеличивается ее выход и сокращается подача несконденсировавшихся газов в топку 9. Для предотвращения заполнения разделительного аппарата 12 жижка при достижении уровня патрубка 29 переливается в отдельный резервуар 30.

Из разделительного аппарата 12 несконденсировавшиеся пирогазы отводят эжектором 18 и направляют в топку 9, где их сжигают. Температура получаемых в топке 9 топочных газов достигает 1000°C.

Образовавшийся в зоне пиролиза 3 уголь через барабанный питатель 26 поступает в зону охлаждения 4 и охлаждается до 150°C сначала за счет отдачи тепловой энергии углем тепловой трубе 28 (которая в свою очередь дополнительно нагревает технологическое сырье в зоне пиролиза 3), а затем за счет отдачи тепла сухим топочным газам, поступающим из конденсатора 16.

Тепловая труба 28 (см. фиг.2) представляет собой две системы, сообщающиеся между собой трубами 37, выполненные из соосно расположенных трубных тепловых рубашек 35, 36. Верхняя система (из трубных тепловых рубашек 35) находится в верхней части зоны пиролиза 3, а нижняя (из тепловых рубашек 36) - в верхней части зоны охлаждения 4. Полость нижней системы на четверть заполнена теплоносителем. В качестве теплоносителя используется полиэтиленгликоль, имеющий низкое парциальное давление паров.

Древесная масса 38, проходя между трубными тепловыми рубашками 35 в зоне пиролиза 3, нагревается за счет конденсации паров теплоносителя. Конденсат стекает в нижнюю систему, расположенную в зоне охлаждения 4, и вновь испаряется, охлаждая угольную массу, проходящую между трубными тепловыми рубашками 36 в зоне охлаждения 4.

Сухие топочные газы, проходя через зону охлаждения 4, нагреваются до температуры 400°C и направляются в рекуперативный теплообменник 17, где они охлаждаются до 150°C. Часть охлажденных газов направляются дымососом 20 в трубопровод 31, что позволяет за счет регулятора 21, соединенного с измерительным прибором 34, регулировать температуру топочных газов, поступающих через патрубок 7 в зону сушки 2.

Из зоны охлаждения 4 через барабанный питатель 27 уголь попадает в зону накопления 5, где дополнительно охлаждается до температуры примерно 40°C за счет отдачи тепла воздуху, подаваемому через патрубок 23 воздуходувкой 19, и выгружается через дозирующий выгружатель 8. Воздух в зоне накопления 5 прогревается до 100°C и через патрубок 24 воздуходувкой 19 направляется в рекуперативный теплообменник 17, где температура воздуха возрастает до 350°C, а затем нагнетается в эжектор 18.

Для первоначального запуска установки через вентиль 32 в топку 9 подают природный газ. С началом подачи пирогазов из разделительного аппарата подачу природного газа через вентиль 32 прекращают.

Преимуществом предлагаемого изобретения является повышение эффективности процесса за счет: использования в работе установки несконденсировавшегося пиролизного газа в качестве топлива для сжигания в топке, многократного использования топочных газов в рециркуляционном режиме, получения древесного угля более высокого качества (за счет равномерного охлаждения получаемого угля в нем не возникают трещины) и повышения пожаробезопасности работы установки за счет выгрузки охлажденного до 40°C угля, а также повышения производительности процесса за счет сокращения времени прогрева древесной биомассы и времени охлаждения угля.

Предложенная установка для производства древесного угля может найти применение в производстве древесных углей, а также жижки, из которой можно выделить уксусную кислоту, березовый деготь, растворимые и нерастворимые кислоты, жидкие горючие вещества для целей отопления и энергетики.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2014 |

|

RU2582696C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИЗА МЕЛКОКУСКОВЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2781054C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА ДРЕВЕСИНЫ | 2007 |

|

RU2346023C1 |

| Способ получения активированного угля | 2019 |

|

RU2694347C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ДРЕВЕСНЫХ ОТХОДОВ | 2012 |

|

RU2507238C2 |

| Способ получения активированного угля | 2019 |

|

RU2731633C1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 2004 |

|

RU2256686C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2011 |

|

RU2463331C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2429273C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЕЛОГО ЛЕСА И ОТХОДОВ ДРЕВЕСИНЫ | 2012 |

|

RU2515670C2 |

Изобретение относится к лесоперерабатывающей промышленности и может быть использовано для производства древесного угля из кусковой древесины и ее отходов. Через дозирующий загружатель 15 древесную биомассу загружают в зону сушки 2 вертикальной реторты 1, где ее сушат и прогревают. Топочные газы в виде парогазовой смеси удаляют из зоны сушки 2 в конденсатор 16. Из зоны сушки 2 через барабанный питатель 25 древесная биомасса поступает в зону пиролиза 3. В зоне пиролиза 3 происходит выделение пирогазов и образование угля. Образовавшиеся пирогазы отводят из зоны пиролиза 3 в разделительный аппарат 12. Из разделительного аппарата 12 несконденсировавшиеся пирогазы направляют в топку 9, где их сжигают. Образовавшийся в зоне пиролиза 3 уголь через барабанный питатель 26 поступает в зону охлаждения 4. Изобретение позволяет повысить эффективность процесса пиролиза. 2 ил.

Установка для производства древесного угля, содержащая вертикальную реторту непрерывного действия, включающую зону сушки и пиролиза, зону охлаждения и накопления, патрубок вывода пиролизных газов, патрубок подачи топочных газов в зону сушки, дозирующий выгружатель угля с непрерывной выгрузкой, топку, дымовую трубу, эжектор, соединенный всасывающим трубопроводом с вертикальной ретортой, подающим трубопроводом - с разделительным аппаратом и нагнетающим трубопроводом - с зоной накопления жижки, насос для циркуляции жижки, отличающаяся тем, что установка снабжена дозирующим загружателем технологического сырья с непрерывной загрузкой, конденсатором, рекуперативным теплообменником, эжектором неконденсирующихся газов, воздуходувкой, дымососом, регулятором температуры топочных газов, подаваемых в зону сушки, регулятором температуры жижки, зона накопления снабжена патрубками подвода и отвода воздуха, зона сушки, зона пиролиза, зона охлаждения, зона накопления изолированы между собой барабанными питателями, верхняя часть зоны пиролиза и верхняя часть зоны охлаждения вертикальной реторты сообщены между собой тепловой трубой, а зона сушки и зона охлаждения сообщены между собой через конденсатор.

Авторы

Даты

2012-11-27—Публикация

2011-01-31—Подача