Изобретение относится к области промышленной переработки горючих углерод- и углеводородсодержащих продуктов, конкретно изношенных шин и резинотехнических изделий, и может быть использовано для производства активированного угля, используемого, например, для очистки воздуха, газов, растворов, для адсорбции паров бензина, выделяемых машинами, очистки воздуха в помещениях.

Наиболее близким по технической сущности является способ получения активированного угля, включающий стадии конвективной сушки измельченных отходов топочными газами, пиролиз отходов с сепарацией пиролизных газов на горючие газы и жижку, активацию угля перегретым водяным паром с выделением горючих газов активации и охлаждение угля в две стадии, пиролиз осуществляют кондуктивным нагревом пиролизной зоны путем сжигания в ее рубашке сепарированных горючих газов со стадий пиролиза и активации, охлаждение угля на первой стадии ведут до температуры 90-100°С путем орошения 15÷20% от общего объема угля водой, сепарированной из газов активации, а остальную часть объема угля охлаждают конвекцией образующимися парами, охлаждение угля на второй стадии ведут понижением давления до 3-6 кПа, причем для активации угля используют пары с первой стадии охлаждения угля, нагретые топочными газами, в котором конвективную сушку ведут рециркулирующими топочными газами при температуре 250°С, в качестве сырья для пиролиза используют древесные отходы, активацию угля ведут при температуре 900°С, охлаждение угля на первой стадии ведут водой, сепарированной из рециркулирующих топочных газов, см. RU Патент 2694347, С10В 53/00 (2006.01), 2019.

Известный способ не позволяет получить активированный уголь из измельченных шин и резинотехнических изделий.

Технической проблемой является разработка способа получения активированного угля из измельченных изношенных шин и резинотехнических изделий, загрязняющих окружающую среду.

Техническая проблема решается способом получения активированного угля включающим стадии конвективной сушки измельченных отходов топочными газами, кондуктивного пиролиза измельченных отходов с сепарацией пиролизных газов на горючие газы и жижку, активации угля перегретым водяным паром с выделением горючих газов активации и охлаждения угля в две стадии; пиролиз ведут путем сжигания в рубашке пиролизной камеры сепарированных горючих газов со стадий пиролиза и активации, охлаждение угля на первой стадии ведут до температуры 90-100°С орошением 15÷20% от общего объема угля водой, сепарированной из пиролизных газов и газов активации, а остальную часть объема угля ведут охлаждением путем конвекции образующимися парами воды, охлаждение угля на второй стадии ведут понижением давления в камере до 3-6 кПа, причем для активации угля используют пары с первой стадии охлаждения угля, нагретые топочными газами из пиролизной зоны, очистку отходящих топочных газов проводят абсорбцией водой, согласно изобретению в качестве сырья используют измельченные изношенные шины и отходы резинотехнических изделий, нагрев измельченных отходов на стадии сушки ведут от 260 до 300°С, пиролиз ведут при температуре 500-600°С, активацию угля ведут при температуре 900-950°С, при этом из пиролизной жидкости сепарируют воду и направляют на первую стадию охлаждения активированного угля, а топочные газы перед подачей на абсорбцию очищают в узле первичной очистки, а именно в циклоне, в электрическом фильтре, рукавном фильтре, затем топочные газы охлаждают в рекуперативном теплообменнике и дымовым насосом направляют в абсорбер, охлаждение угля на второй стадии охлаждения с одновременным его измельчением ведут в камере, оснащенной стенками на гибкой связи с понижением давления до 3-6 кПа с последующим увеличением до атмосферного давления от 3 до 5 раз.

Решение технической задачи позволяет получать активированный уголь из отходов, включающих изношенные шины и резинотехнические изделия, и улучшить экологию среды.

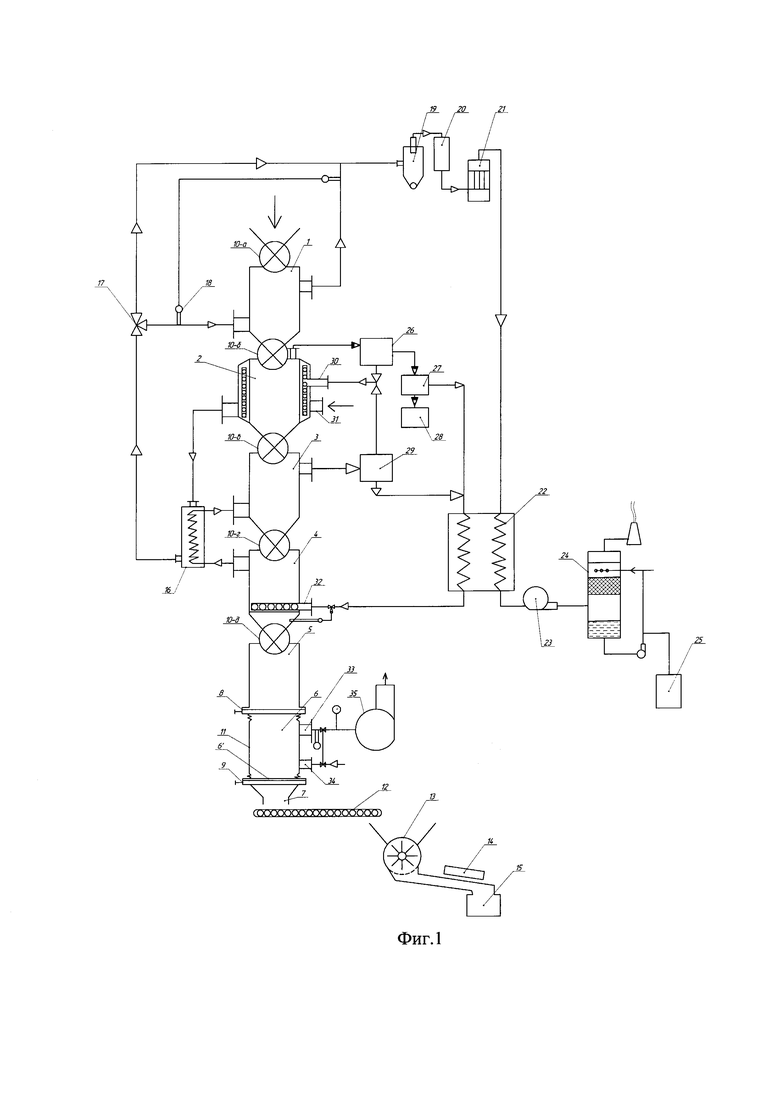

Для осуществления заявленного способа получения активированного угля представлена технологическая схема аппаратурного оформления, см. Фиг. 1

Установка для получения активированного угля включает: стадию конвективной сушки 1, стадию пиролиза 2, стадию активации 3, первую стадию охлаждения 4, зону накопления 5, вторую стадию охлаждения 6 ведут в камере 6', которая снабжена вакуумными клапанами 8 и 9 и стенками на гибкой связи 11 для измельчения, узел выгрузки активированного угля 7, барабанный питатель 10-а ÷ 10-д, ленточный конвейер 12, молотковый измельчитель 13, электромагнитный сепаратор 14, емкость для накопления активированного угля 15, рекуперативные теплообменники 16 и 22, трехходовая задвижка 17, датчик температуры 18, узел грубой очистки топочных газов, состоящий из циклона 19, электрофильтра 20, рукавного фильтра 21, дымового насоса 23, узел тонкой очистки, состоящий из абсорбера 24, канализации 25, сепаратор для выделения из пиролизных газов жижки и горючих газов 26, сепаратор воды из жижки 27, емкость для сбора обезвоженной жижки 28, сепаратор для выделения воды из газов активации 29 для первой стадии охлаждения 4, коллектор для подачи горючего газа 30 со стадии пиролиза 2 и активации 3 в рубашку пиролизной зоны, патрубок подачи воздуха-окислителя 31, патрубок подачи сепарированной воды 32, выделяемой из жижки в сепараторе воды и жижки 27 и выделяемой из газов активации в сепараторе для выделения воды из газов активации 29, патрубок для откачки воздуха 33 из второй стадии охлаждения 6, патрубок для подачи воздуха 34 в зону второй стадии охлаждения 6, вакуумный насос 35 для понижения давления на второй стадии охлаждения.

Процесс получения активированного угля, см. Фиг. 1.

Предварительно измельченные изношенные шины и резинотехнические изделия через барабанный питатель 10-а непрерывно направляют на стадию конвективной сушки 1, где отходы подвергают прогреву топочными газами со стадии пиролиза 2 при температуре 260-300°С. Прогретые частицы измельченных шин подают на стадию пиролиза 2 через барабанный питатель 10-6, где за счет кондуктивного подвода тепла от стенок топки по мере гравитационного движения перерабатываемого сырья сверху вниз нагреваются до 500-600°С и превращаются в уголь с выделением пиролизных газов. Уголь через барабанный питатель 10-в направляют на стадию активации 3, где его обрабатывают перегретым водяным паром с температурой 900-950°С с выделением увлажненных горючих газов. Далее активированный уголь через барабанный питатель 10-г направляют на первую стадию охлаждения 4, где в нижней части камеры 1-й стадии охлаждения 4, уголь в количестве 15-20% от общего объема угля, охлаждают орошением водой, подаваемой через патрубок для откачки воздуха 33, до температуры 90-100°С, а верхний объем угля, 80-85%, охлаждают образовавшимся водяным паром, который перегревается до температуры 700°С. Далее увлажненный и охлажденный активированный уголь направляют в зону накопления 5. При заполнении углем в зоне накопления 5 открывают вакуумный клапан 8 и содержимое зоны накопления направляют в камеру 6' на вторую стадию охлаждения 6. Затем закрывают вакуумный клапан 8 и включают вакуумный насос 35. В камере 6', оснащенной стенками 11 на гибкой связи, на второй стадии охлаждения 6 ведут охлаждение и измельчение активированного угля за счет понижения давления до 3-6 кПа с последующим увеличением до атмосферного давления от 3 до 5 раз путем сжатия боковых стенок 11 на гибкой связи. Охлажденный и измельченный активированный уголь перемещают в узел выгрузки активированного угля 7 путем открытия вакуумного клапана 9 и передают ленточным конвейером 12 для доизмельчения на молотковый измельчитель 13. Измельченный активированный уголь с кусочками металла пропускают через электромагнитный сепаратор 14 и направляют готовый продукт в емкости для накопления активированного угля 15. Затем закрывают клапан 9 и открывают клапан 8 для загрузки новой порции активированного угля для его охлаждения и измельчения. Пиролизные газы со стадии пиролиза 2 направляют в сепаратор для выделения из пиролизных газов жижки и горючих газов 26, где происходит разделение на жижку и горючие газы. Жижку направляют в сепаратор воды из жижки 27, где происходит отделение воды от жижки, а горючие газы - в рубашку пиролизной зоны 2 на сжигание. Горючие газы, образовавшиеся в зоне активации 3, направляют в сепаратор для выделения воды из газов активации 29. Обезвоженные горючие газы также поступают на сжигание в рубашку пиролизной зоны 2. Отработанные топочные газы со стадии пиролиза 2, пройдя через рекуперативный теплообменник 16, нагревают перегретый водяной пар, выходящий с первой стадии охлаждения 4 до температуры 1000°С, затем топочные газы направляют на стадию конвективной сушки 1. Топочные газы со стадии конвективной сушки 1 направляют в узел грубой очистки, а именно, в циклон 19 для очистки от пыли, затем в электрофильтр 20 для очистки от паров серной кислоты и рукавный фильтр 21 для дополнительной очистки. Топочные газы охлаждают в рекуперативном теплообменнике 22 и дымовым насосом 23 направляют в узел тонкой очистки, а именно в абсорбер 24 для абсорбции водой и выбрасывают в атмосферу, а отработанная вода из абсорбера 23 очищается через канализацию 25 в очистных сооружениях. Сепарированную воду, выделенную из жижки, и газов активации, через патрубок подачи сепарированной воды 32 направляют на первую стадию охлаждения 4.

При отработке режимов процесса переработки изношенных шин и резинотехнических изделий в активированный уголь выявлено, что на стадии сушки при температурах ниже 260°С увеличивается время пиролиза, а при температурах выше 300°С выделяются токсичные газы. При температуре перегретого пара ниже 900°С происходит неполная очистка угля от примесей, а при температуре более 950°С уменьшается выход продукта и понижается эксплуатационный ресурс. При кратности процесса вакуумного измельчения меньше 3 распределение измельченного материала по геометрическим размерам будет в большом диапазоне, а при кратности больше 5 разброс геометрических размеров не уменьшится. Полученный по заявленному способу активированный уголь соответствует ГОСТ 33614-2015 и может быть использован, например, для очистки воздуха, газов, растворов, для адсорбции паров бензина, выделяемых машинами, очистки воздуха в помещениях.

Активированный уголь, полученный из изношенных шин и резинотехнических изделий, позволяет улучшить экологию среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения активированного угля | 2021 |

|

RU2789699C1 |

| Способ получения активированного угля | 2023 |

|

RU2807936C1 |

| Способ получения активированного угля | 2019 |

|

RU2694347C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЁРДЫХ БЫТОВЫХ ОТХОДОВ | 2021 |

|

RU2780782C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2014 |

|

RU2582696C1 |

| Установка для переработки твердых органических отходов | 2022 |

|

RU2816423C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| Способ переработки сырья с получением компонентов моторного топлива | 2022 |

|

RU2796745C1 |

| Установка для производства пиролизного топлива | 2021 |

|

RU2783823C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2011 |

|

RU2489475C1 |

Изобретение относится к переработке отходов с получением активированного угля. Способ получения активированного угля включает конвективную сушку измельченных отходов изношенных шин и резинотехнических изделий топочными газами при температуре 260-300°С, кондуктивный пиролиз измельченных с сепарацией пиролизных газов на горючие газы и жижку, активацию угля перегретым водяным паром с температурой 900-950°С с выделением горючих газов активации и охлаждение угля в две стадии. Пиролиз ведут при температуре 500-600°С путем сжигания в рубашке пиролизной камеры сепарированных горючих газов со стадий пиролиза и активации. Охлаждение угля на первой стадии ведут до температуры 90-100°С орошением 15÷20% от общего объема угля водой, сепарированной из пиролизных газов и газов активации, а остальную часть объема угля охлаждают путем конвекции образующимися парами воды, сепарированными из пиролизной жидкости и газов активации. Охлаждение угля на второй стадии охлаждения с одновременным его измельчением ведут в камере, оснащенной стенками на гибкой связи путем понижения давления до 3-6 кПа с последующим увеличением до атмосферного давления от 3 до 5 раз. Для активации угля используют пары с первой стадии охлаждения угля, нагретые топочными газами из пиролизной зоны. Отходящие топочные газы после очистки выбрасывают в атмосферу. Изобретение позволяет получать активированный уголь из отходов, включающих изношенные шины и резинотехнические изделия при повышении экологичности способа. 1 ил.

Способ получения активированного угля, включающий стадии конвективной сушки измельченных отходов топочными газами, кондуктивный пиролиз измельченных отходов с сепарацией пиролизных газов на горючие газы и жижку, активацию угля перегретым водяным паром с выделением горючих газов активации и охлаждение угля в две стадии, при этом пиролиз ведут путем сжигания в рубашке пиролизной камеры сепарированных горючих газов со стадий пиролиза и активации, охлаждение угля на первой стадии ведут до температуры 90-100°С орошением 15÷20% от общего объема угля водой, сепарированной из пиролизных газов и газов активации, а остальную часть объема угля ведут охлаждением путем конвекции образующимися парами воды, охлаждение угля на второй стадии ведут понижением давления в камере до 3-6 кПа, причем для активации угля используют пары с первой стадии охлаждения угля, нагретые топочными газами из пиролизной зоны, очистку отходящих топочных газов проводят абсорбцией водой, отличающийся тем, что в качестве сырья используют измельченные изношенные шины и отходы резинотехнических изделий, нагрев измельченных отходов на стадии сушки ведут от 260 до 300°С, пиролиз ведут при температуре 500-600°С, активацию угля ведут при температуре 900-950°С, при этом из пиролизной жидкости сепарируют воду и направляют на первую стадию охлаждения активированного угля, а топочные газы перед подачей на абсорбцию очищают в узле первичной очистки последовательно в циклоне, в электрическом фильтре, рукавном фильтре, затем топочные газы охлаждают в рекуперативном теплообменнике и дымовым насосом направляют в абсорбер, охлаждение угля на второй стадии охлаждения с одновременным его измельчением ведут в камере, оснащенной стенками на гибкой связи с увеличением циклов понижения давления до 3-6 кПа с последующим увеличением до атмосферного давления от 3 до 5 раз.

| Способ получения активированного угля | 2019 |

|

RU2694347C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2011 |

|

RU2463331C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2458859C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2005 |

|

RU2287484C1 |

| RU 94029291 А1 27.06.1996 | |||

| Способ получения активного угля | 1986 |

|

SU1392026A1 |

Авторы

Даты

2020-09-07—Публикация

2019-12-23—Подача