Область техники, к которой относится изобретение

Изобретение относится к теплорассеивающему устройству, а более конкретно к теплорассеивающему устройству, включающему слой металлического покрытия, сформированный на многослойном графите.

Уровень техники

Теплорассеивающее устройство, выполненное из металла высокой электропроводности, такого как медь или алюминий, обычно применяется для рассеивания в окружающий воздух тепла, выделяемого электронными элементами. При увеличении быстродействия электронных компонентов увеличивается степень выделения тепла. В связи с этим для быстрого рассеивания тепла теплорассеивающие устройства должны обладать большой площадью рассеивания тепла. Однако подобное требование приводит к увеличению веса теплорассеивающего устройства.

По сравнению с медью или алюминием графит имеет такое преимущество, как низкое сопротивление передаче тепла, малый вес и высокий коэффициент теплопроводности. Однако, поскольку графит имеет недостаточную твердость и является хрупким, он подвержен повреждениям и деформациям, возникающим при ударных воздействиях во время эксплуатации. Кроме того, поскольку графит не может закрепляться непосредственно на металле или сплаве путем приваривания, он не может применяться в качестве самостоятельного теплорассеивающего устройства.

Существующий способ изготовления теплорассеивающего устройства обычно заключается в приклеивании металлического слоя к графиту для повышения жесткости и прочности последнего. Затем электронные компоненты соединяются с графитом за счет приклеивания к металлическому слою. Однако металлический слой склонен к отделению от графита, и передача тепла может не являться непрерывной из-за наличия клеящего вещества между металлическим слоем и графитом, что снижает эффективность пропускания тепла.

Использование так называемой графитовой пленки с высокой ориентацией в качестве теплоизоляционного материала для плазменных панелей для заполнения пространства между задней панелью и блоком теплоотвода, и для выравнивания различия локальных температур предложено авторами Морита, Ичиянаги, Икеда, Нишики, Иноуэ, Комеджи и Кавасима в патенте US №5831374, однако, в нем не упоминаются использование или явные преимущества гибких листов графита. Кроме того, в патенте US №6482520, выданном Тценгу, раскрывается использование листов сжатых частиц расслаивающегося графита в качестве теплораспределителей (далее в патенте - в качестве теплового интерфейса) для источников тепла, таких как электронный компонент. Более того, такие материалы являются коммерчески доступными из Эдвансед Энерджи Технолоджи Инкорпорэйтед (Advanced Energy Technology Inc.), Лэйквуд, шт. Огайо, в классе материалов eGraf ® 700.

Раскрытие изобретения

В связи с этим целью настоящего изобретения является разработка теплорассеивающего устройства, в котором устранены вышеупомянутые недостатки, связанные с известным уровнем техники.

Другой целью данного изобретения является разработка способа изготовления теплорассеивающего устройства.

Первым объектом изобретения является теплорассеивающее устройство, содержащее: плоское звено, выполненное из многослойного графита и идущее вдоль плоскости x-y указанного многослойного графита; слой металлического покрытия, сформированный на указанном плоском звене (21).

Предпочтительно, указанный слой металлического покрытия имеет толщину не менее 1 мкм.

Слой металлического покрытия выбирают из группы, состоящей из меди, никеля, хрома, золота, серебра, олова, платины и их комбинации.

Предпочтительно плоское звено имеет верхнюю и нижнюю поверхности, две противоположных первых боковых стороны и противоположных вторых боковых стороны, которые соединяют указанные верхнюю и вторую поверхности, указанный слой металлического покрытия сформирован на указанной верхней поверхности и на указанных первых боковых сторонах.

Слой металлического покрытия может быть дополнительно сформирован на нижней поверхности.

Слой металлического покрытия может включать множество металлических пленок.

Целесообразно, чтобы металлические пленки включали медную пленку, сформированную на указанном плоском звене, и никелевую пленку, сформированную на указанной медной пленке.

При этом медная пленка имеет толщину от 8 мкм до 10 мкм, а указанная никелевая пленка имеет толщину от 2 мкм до 5 мкм.

Устройство дополнительно может включать изоляционную пленку, прикрепленную к указаному слою металлического покрытия.

Устройство дополнительно может включать металлическую панель, причем указанное плоское звено по существу перпендикулярно указанной металлической панели, указанный слой металлического покрытия прикреплен к указанной металлической панели.

Предпочтительно металлическая панель имеет продолговатую канавку, а указанное плоское звено имеет верхнюю и нижнюю поверхности и две противоположных первых боковых стороны и противоположных вторых боковых стороны, указанный слой металлического покрытия сформирован на указанной верхней и нижней поверхностях и указанных противоположных первых боковых сторонах, одна из указанных первых боковых сторон вставляется в указанную продолговатую канавку.

Другим объектом изобретения является теплорассеивающее устройство, содержащее:

металлическую панель, имеющую первую поверхность, приспособленную для установки электронного компонента;

группу разнесенных в пространстве плоских звеньев, каждое из которых выполнено из многослойного графита и проходит вдоль плоскости x-y указанного многослойного графита, и на каждом из которых выполнен слой металлического покрытия;

указанные плоские звенья по существу перпендикулярны второй поверхности указанной металлической панели, которая расположена напротив указанной первой поверхности, указанные слои металлического покрытия на указанных плоских звеньях скреплены с указанной металлической панелью.

Предпочтительно каждое указанное плоское звено имеет верхнюю и нижнюю поверхности и две противоположные первые боковые стороны и противоположные вторые боковые стороны, указанный слой металлического покрытия сформирован на указанной верхней и нижней поверхностях и указанных первых боковых сторонах.

Предпочтительно вторая поверхность указанной металлической панели имеет множество продолговатых канавок, каждая из указанных продолговатых канавок принимает указанные первые боковые стороны соответствующего плоского звена.

Также объектом изобретения является способ изготовления теплорассеивающего устройства, включающий:

(a) очистку плоского звена, которое выполнено из многослойного графита и проходит вдоль плоскости x-y многослойного графита;

(b) гальванизирование плоского звена с целью формирования слоя металлического покрытия на плоском звене.

На этапе (a) очистка проводится с применением кислотного раствора для удаления масляного загрязнения и оксидов с плоского звена.

Кислотный раствор представляет собой серную кислоту концентрацией не менее 0.5% весовой доли.

На этапе (a) очистка проводится с применением плазмы при атмосферном давлении.

Предпочтительно слой металлического покрытия включает медную пленку, сформированную на плоском звене, и никелевую пленку, сформированную на медной пленке.

Целесообразно, чтобы медная пленка имела толщину от 8 мкм до 10 мкм, а никелевая пленка имела толщину от 2 мкм до 5 мкм.

Краткое описание чертежей

Прочие признаки и преимущества настоящего изобретения станут понятны из нижеследующего подробного описания предпочтительных вариантов осуществления данного изобретения со ссылками на прилагаемые чертежи, на которых:

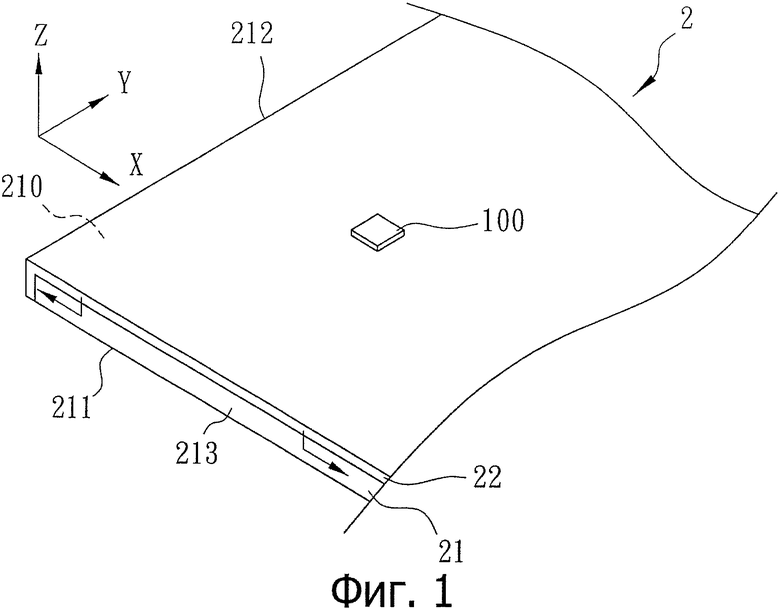

фиг.1 - пространственный вид первого предпочтительного варианта осуществления теплорассеивающего устройства согласно данному изобретению;

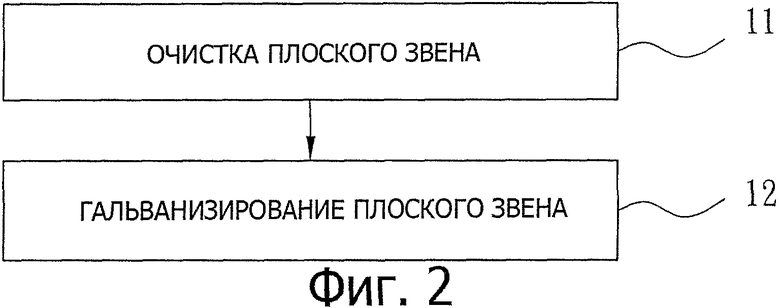

фиг.2 - блок схема, иллюстрирующая первый предпочтительный вариант осуществления способа изготовления теплорассеивающего устройства по изобретению;

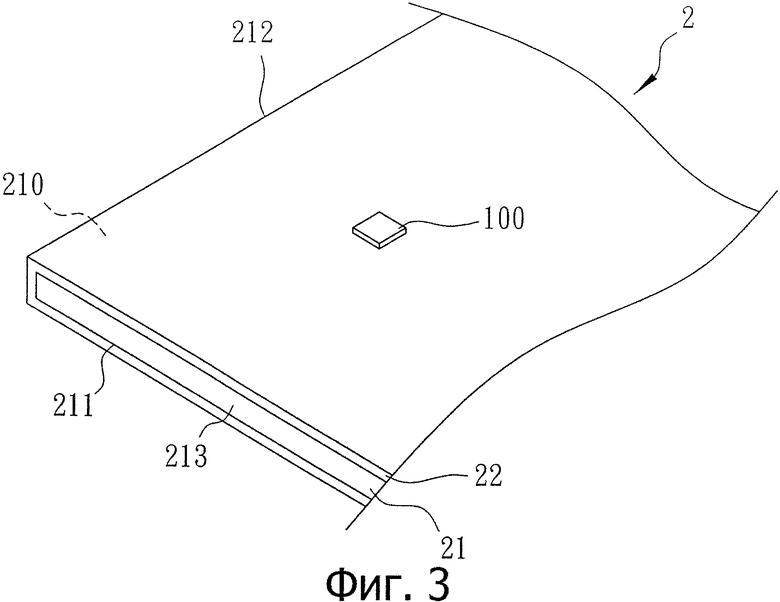

фиг.3 - пространственный вид второго предпочтительного варианта осуществления теплорассеивающего устройства согласно данному изобретению;

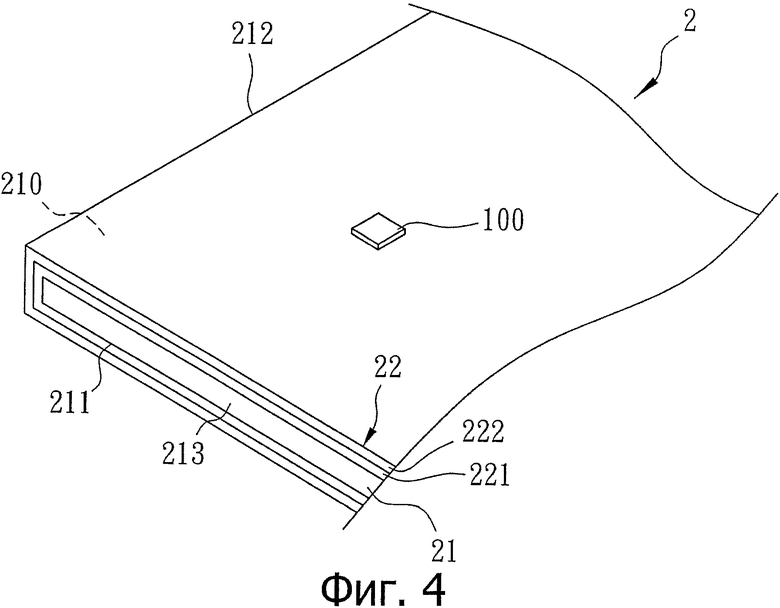

фиг.4 - пространственный вид третьего предпочтительного варианта осуществления теплорассеивающего устройства согласно данному изобретению;

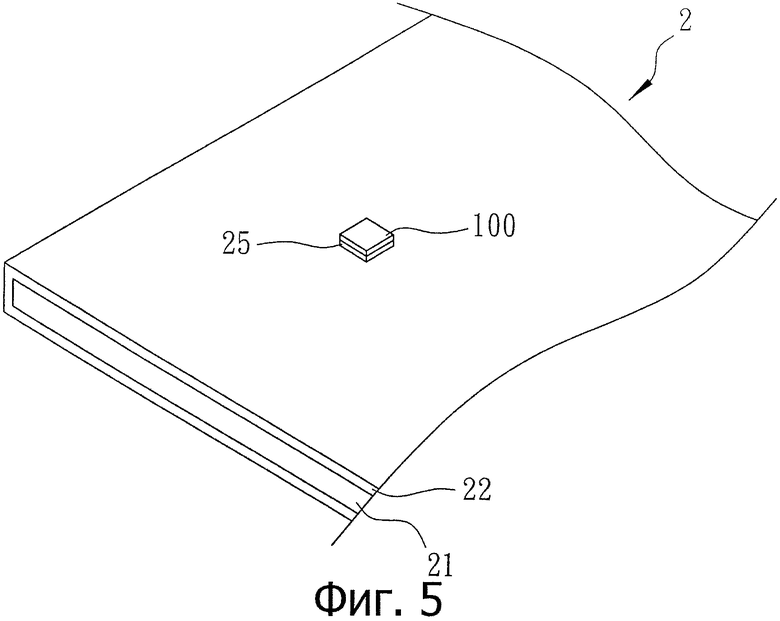

фиг.5 - пространственный вид четвертого предпочтительного варианта осуществления теплорассеивающего устройства согласно данному изобретению;

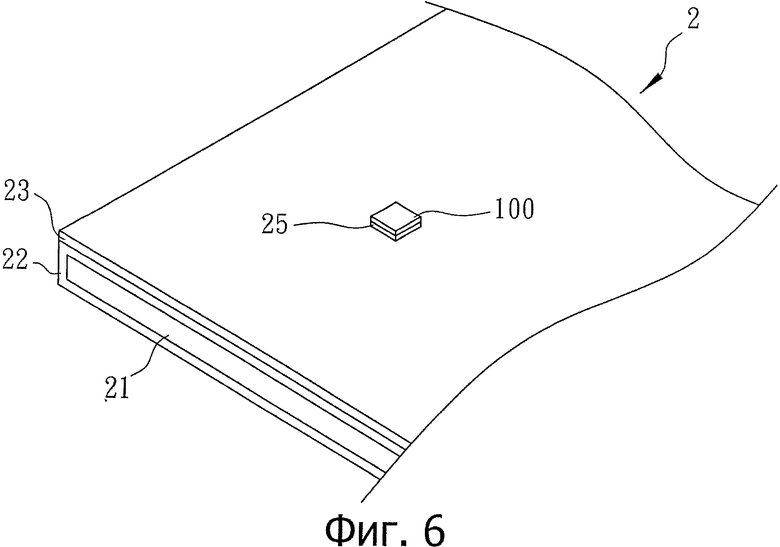

фиг.6 - пространственный вид пятого предпочтительного варианта осуществления теплорассеивающего устройства согласно данному изобретению;

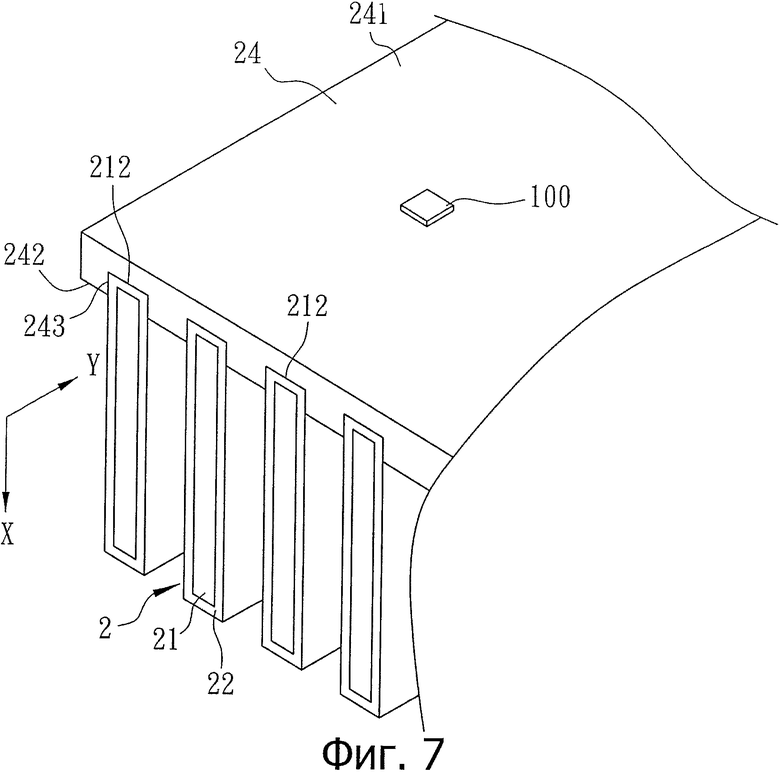

фиг.7 - пространственный вид шестого предпочтительного варианта осуществления теплорассеивающего устройства согласно данному изобретению.

Осуществление изобретения

Перед проведением более подробного описания настоящего изобретения со ссылками на соответствующие предпочтительные варианты его осуществления следует отметить, что аналогичные элементы имеют аналогичные обозначения во всем описании. Как показано на Фиг.1, первый вариант осуществления теплорассеивающего устройства включает плоское звено 21 и слой 22 металлического покрытия. Плоское звено 21 выполнено из многослойного графита и проходит вдоль плоскости x-y многослойного графита. По сравнению с медью или алюминием графит имеет такое преимущество, как низкое сопротивление передаче тепла, малый вес и высокий коэффициент теплопроводности. Кроме того, графит обладает превосходной теплопроводностью в плоскости x-y и теплоизоляцией в направлении (Z), перпендикулярном плоскости x-y.

Слой 22 металлического покрытия сформирован на плоском звене 21 посредством гальванизации. За счет формирования слоя 22 металлического покрытия электронный компонент 100 в зависимости от реальных требований может закрепляться на слое 22 металлического покрытия теплорассеивающего устройства 2 путем приваривания или приклеивания. Поскольку гальванизирование предназначено для формирования плотной металлической пленки за счет образования ядра и последующего нарастания пленки, при электролитическом нанесении слоя 22 металлического покрытия на плоское звено 21 обеспечивается плотное прикрепление слоя 22 металлического покрытия к плоскому звену 21 и, таким образом, обеспечивается проведение тепла, выделяемого электронным компонентом 100 в окружающий воздух вдоль плоскости x-y многослойного графита плоского звена 21.

В данном варианте осуществления изобретения плоское звено 21 имеет верхнюю и нижнюю поверхности 210, 211, которые проходят параллельно плоскости x-y, и две противоположных первых боковых стороны 212 (показана только одна) и противоположных вторых боковых стороны 213 (показана только одна), которые соединяют верхнюю и нижнюю поверхности 210, 211. Слой 21 металлического покрытия выполнен на верхней поверхности 210 и на противоположных первых боковых сторонах 212.

Слой 22 металлического покрытия выбирают из группы, включающей медь, никель, хром, золото, серебро, олово, платину и их сочетание, которые обладают высокой теплопроводностью. Благодаря высокой теплопроводности эффективность рассеивания тепла не снижается при формировании слоя 22 металлического покрытия на плоском звене 21, а фактически повышается. Теплорассеивающее устройство 2 может повысить эффективность рассеивания тепла до 10-15% по сравнению с теплорассеивающим устройством, включающим только многослойный графит. Кроме того, за счет наличия слоя 22 металлического покрытия плоское звено 21 имеет повышенную поверхностную твердость и жесткость.

Как показано на Фиг.2, способ изготовления теплорассеивающего устройства 2 включает этапы 11 и 12.

На этапе 11 плоское звено 21 подвергают очистке, при которой с него удаляют масляные загрязнения и оксиды.

Предпочтительно очистку проводят с применением кислотного раствора. В альтернативном варианте очистка может проводиться с использованием плазмы при атмосферном давлении. В этом варианте осуществления изобретения плоское звено 21 погружают на 50 с в раствор, включающий серную кислоту концентрацией не менее 0.5% весовой доли, такая как концентрация 10% весовой доли, и поверхностно-активное вещество для удаления загрязнений с поверхности плоского звена 21. После промывания водой плоское звено 21 погружают в серную кислоту концентрацией 3-5% весовой доли на 30 с для более качественного удаления масляных загрязнений и оксидов. На этапе 12 плоское звено 21 подвергают гальванизации, при которой происходит формирование на плоском звене 21 слоя 22 металлического покрытия для получения теплорассеивающего устройства 2. Слой 22 металлического покрытия предпочтительно имеет толщину не менее 1 мкм.

Как показано на Фиг.3, второй предпочтительный вариант осуществления изобретения отличается от первого предпочтительного варианта осуществления тем, что слой 22 металлического покрытия также выполнен на нижней поверхности 211, что предотвращает загрязнение графитовой пылью прочих компонентов и повышает эффективность рассеивания тепла теплорассеивающим устройством 2. Электронный компонент 100 может располагаться на любой поверхности плоского звена 21. Как показано на Фиг.4, третий предпочтительный вариант осуществления изобретения отличается от второго предпочтительного варианта осуществления тем, что слой 22 металлического покрытия включает множество пленок из различных металлов или сплавов. В этом варианте осуществления изобретения слой 22 металлического покрытия включает две металлические пленки, в которых медная пленка 221 толщиной от 8 мкм до 10 мкм выполнена на плоском звене 21, а никелевая пленка 222 толщиной в от 2 мкм до 5 мкм выполнена на медной пленке 221. Общая толщина слоя 22 металлического покрытия составляет не менее 1 мкм для предотвращения отделения слоя 22 металлического покрытия от плоского звена 21 и для обеспечения достаточной конструкционной прочности.

Как показано на Фиг.5, четвертый предпочтительный вариант осуществления изобретения отличается от второго предпочтительного варианта осуществления тем, что теплорассеивающее устройство 2 дополнительно включает теплопроводящее клеящее вещество 25, расположенное между электронным компонентом 100 и теплорассеивающим устройством 2 для повышения отвода тепла.

Как показано на Фиг.6, пятый предпочтительный вариант осуществления изобретения отличается от четвертого предпочтительного варианта осуществления тем, что теплорассеивающее устройство 2 дополнительно включает изоляционную пленку 23, прикрепленную к слою 22 металлического покрытия для создания электрической изоляции между электронным компонентом 100 и теплорассеивающим устройством 2. В этом варианте осуществления изобретения изоляционная пленка 23 выполнена из полиэтилентэрафталата, и электронный компонент, для которого необходимо обеспечить электрическую изоляцию, закреплен на изоляционной пленке 23 при помощи клеящего вещества 25.

Как показано на Фиг.7, шестой предпочтительный вариант осуществления изобретения включает металлическую панель 24 и массив плоских звеньев 21. Каждое плоское звено 21 снабжено слоем 22 металлического покрытия. Металлическая панель 24 имеет первую поверхность 241, приспособленную для обеспечения опоры и контакта для электронного компонента 100 и противоположную вторую поверхность 242, снабженную массивом параллельных продолговатых канавок 243.

Плоские звенья 21 по существу перпендикулярны второй поверхности 242. Одна из первых боковых сторон 212 каждого плоского звена 21 вставляется в соответствующую продолговатую канавку 243. Участок слоя 22 металлического покрытия первой боковой стороны 212 каждого плоского звена 21 крепится к металлической панели 24 при помощи сварного или клеевого соединения. При эксплуатации тепло, выделяемое электронным компонентом 100, передается металлической панели 24 и рассеивается через плоские звенья 21.

Из приведенного описания изобретения понятно, что возможно создание различных модификаций и изменений, не выходящих за рамки сути настоящего изобретения. В связи с этим изобретение ограничивается только содержанием прилагаемой формулы изобретения.

Теплорассеивающее устройство содержит плоское звено, выполненное из многослойного графита и идущее вдоль плоскости x-y указанного многослойного графита, и слой металлического покрытия, сформированный на указанном плоском звене. В другом варианте теплорассеивающее устройство содержит металлическую панель, имеющую первую поверхность и группу разнесенных в пространстве плоских звеньев. Первая поверхность приспособлена для установки электронного компонента. Плоские звенья выполнены из многослойного графита и проходят вдоль плоскости x-y указанного многослойного графита. На каждом из них выполнен слой металлического покрытия. Указанные плоские звенья по существу перпендикулярны второй поверхности указанной металлической панели, которая расположена напротив указанной первой поверхности. Слои металлического покрытия на указанных плоских звеньях скреплены с указанной металлической панелью. Также объектом настоящего изобретения является способ изготовления теплорассеивающего устройства, включающий очистку плоского звена, которое выполнено из многослойного графита и проходит вдоль плоскости x-y многослойного графита, и гальванизирование плоского звена с целью формирования слоя металлического покрытия на плоском звене. Изобретение позволяет эффективно рассеить тепло через плоское звено. 3 н. и 17 з.п. ф-лы, 7 ил.

1. Теплорассеивающее устройство (2), содержащее:

плоское звено (21), выполненное из многослойного графита и идущее вдоль плоскости x-y указанного многослойного графита; слой (22) металлического покрытия, сформированный на указанном плоском звене (21).

2. Устройство по п.1, в котором указанный слой (22) металлического покрытия имеет толщину не менее 1 мкм.

3. Устройство по п.1, в котором указанный слой (22) металлического покрытия выбран из группы, состоящей из меди, никеля, хрома, золота, серебра, олова, платины и их комбинации.

4. Устройство по п.1, в котором указанное плоское звено (21) имеет верхнюю и нижнюю поверхности (210, 211), две противоположных первых боковых стороны (212) и противоположных вторых боковых стороны (213), которые соединяют указанные верхнюю и вторую поверхности (210, 211), указанный слой (22) металлического покрытия сформирован на указанной верхней поверхности (210) и на указанных первых боковых сторонах (212).

5. Устройство по п.4, в котором указанный слой (22) металлического покрытия дополнительно сформирован на указанной нижней поверхности (211).

6. Устройство по п.1, в котором указанный слой (22) металлического покрытия включает множество металлических пленок (22).

7. Устройство по п.6, в котором указанные металлические пленки включают медную пленку (221), сформированную на указанном плоском звене (21), и никелевую пленку (222), сформированную на указанной медной пленке (221).

8. Устройство по п.7, в котором указанная медная пленка (221) имеет толщину от 8 мкм до 10 мкм, а указанная никелевая пленка (222) имеет толщину от 2 мкм до 5 мкм.

9. Устройство по п.1, дополнительно включающее изоляционную пленку (23), прикрепленную к указанному слою (22) металлического покрытия.

10. Устройство по п.1, дополнительно включающее металлическую панель (24), причем указанное плоское звено (21), по существу, перпендикулярно указанной металлической панели (24), указанный слой (22) металлического покрытия прикреплен к указанной металлической панели (24).

11. Устройство по п.10, в котором указанная металлическая панель (24) имеет продолговатую канавку (243), а указанное плоское звено (21) имеет верхнюю и нижнюю поверхности (210, 211) и две противоположных первых боковых стороны (212) и противоположных вторых боковых стороны (213), указанный слой (22) металлического покрытия сформирован на указанной верхней и нижней поверхностях (210, 211) и указанных противоположных первых боковых сторонах (212), одна из указанных первых боковых сторон (212) вставляется в указанную продолговатую канавку (243).

12. Теплорассеивающее устройство (2), содержащее:

металлическую панель (24), имеющую первую поверхность (241), приспособленную для установки электронного компонента (100); группу разнесенных в пространстве плоских звеньев (21), каждое из которых выполнено из многослойного графита и проходит вдоль плоскости x-y указанного многослойного графита, и на каждом из которых выполнен слой (22) металлического покрытия;

указанные плоские звенья (21), по существу, перпендикулярны второй поверхности (242) указанной металлической панели (24), которая расположена напротив указанной первой поверхности (241), указанные слои (22) металлического покрытия на указанных плоских звеньях (21) скреплены с указанной металлической панелью (24).

13. Устройство по п.12, в котором каждое указанное плоское звено (21) имеет верхнюю и нижнюю поверхности (210, 211) и две противоположные первые боковые стороны (212) и противоположные вторые боковые стороны (213), указанный слой (22) металлического покрытия сформирован на указанной верхней и нижней поверхностях (210, 211) и указанных первых боковых сторонах (212).

14. Устройство по п.13, в котором указанная вторая поверхность (242) указанной металлической панели (24) имеет множество продолговатых канавок (243), каждая из указанных продолговатых канавок (243) принимает указанные первые боковые стороны (212) соответствующего плоского звена (21).

15. Способ изготовления теплорассеивающего устройства, включающий:

(a) очистку плоского звена (21), которое выполнено из многослойного графита и проходит вдоль плоскости x-y многослойного графита;

(b) гальванизирование плоского звена (21) с целью формирования слоя (22) металлического покрытия на плоском звене (21).

16. Способ по п.15, в котором на этапе (a) очистка проводится с применением кислотного раствора для удаления масляного загрязнения и оксидов с плоского звена (21).

17. Способ по п.16, в котором кислотный раствор представляет собой серную кислоту концентрацией не менее 0,5% весовой доли.

18. Способ по п.15, в котором на этапе (а) очистка проводится с применением плазмы при атмосферном давлении.

19. Способ по п.15, в котором слой (22) металлического покрытия включает медную пленку (221), сформированную на плоском звене (21), и никелевую пленку (222), сформированную на медной пленке (221).

20. Способ по п.19, в котором медная пленка (221) имеет толщину от 8 мкм до 10 мкм, а никелевая пленка (222) имеет толщину от 2 мкм до 5 мкм.

| Прибор для определения выхода из бревна пиломатериалов | 1928 |

|

SU12734A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЬНЫХ ИЗЛУЧАЮЩИХ ПАНЕЛЕЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ НАГРЕВА | 1998 |

|

RU2141177C1 |

| Приспособление для сушки торфа | 1931 |

|

SU27686A1 |

| Уплотнение для крышек аппаратов, работающих под давлением и вакуумом | 1951 |

|

SU96306A1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| Прибор для измерения силы и времени кожного раздражения при тактильном восприятии | 1933 |

|

SU41122A1 |

Авторы

Даты

2014-02-20—Публикация

2010-03-31—Подача