Изобретение относится к электротермии и может быть использовано для нагрева жилых и бытовых помещений за счет совмещения направленных потоков инфракрасного излучения и конвекционных потоков, а также в промышленных целях для сушки древесины, песка, зерна и для обогрева животноводческих и птицеводческих помещений.

Известно техническое решение, включающее способ изготовления электронагревателя (1).

Согласно известному техническому решению способ изготовления включает формирование электроизоляционных слоев, размещение между ними слоя электропроводного материала и связующего и соединение их под давлением.

Недостатком данного способа является то, что в нем для обогрева используется только конвекционный поток со слабым излучением и термодиффузионным прогревом за счет использования материала покрытия с малым коэффициентом излучения (значительно меньше 0.9), и, как следствие, получается относительно низкий КПД и малая скорость обогрева.

Известно также техническое решение - устройство для нагрева (2).

Известное устройство содержит плоский нагреватель, плоский отражатель с выпукло-криволинейным козырьком, дополнительный отражатель, установленный с противоположной стороны нагревателя.

Недостатком известного устройства является то, что он обладает малым коэффициентом излучения, вследствие чего происходит слабый прогрев между панелями и, соответственно, формируется слабый конвекционный поток.

Целью предлагаемого изобретения является создание экологически чистого нагревателя, обладающего относительно высоким коэффициентом полезного действия, коэффициентом излучения в пределах 0,4-0,9 и высокой скоростью обогрева.

Поставленная цель достигается тем, что способ изготовления инфракрасного излучателя, включающий размещение электропроводящего материала на электроизоляционной или металлической подложке, отличающийся тем, что предварительно отдельно подготавливают диэлектрическую или металлическую подложку (зачищают, промывают, обезжиривают, сушат и наносят токопроводящие шины) и токопроводящую композицию, полученную композицию фильтруют (для освобождения ее от крупных частиц наполнителя) и наносят ее на диэлектрическую или металлическую подложку с одной или обеих сторон известными методами (распыления, окунания и др.), осуществляют сушку для удаления растворителя при температуре (определяется типом пленкообразующего полимера и типом растворителя), при необходимости повторяют операции нанесения композиции на диэлектрическую или металлическую подложку и сушки несколько раз до достижения величины необходимого сопротивления полученного токопроводящего покрытия и заданного закона его удельного сопротивления между шинами по линиям, перпендикулярным и параллельным шинам, затем осуществляют механическую и электрическую защиту токопроводящего покрытия, проводя операции нанесения лака и сушки, при этом толщина защитной пленки лежит в пределах 3-5 мкм, а лак для защитного слоя готовят путем растворения пленкообразующего полимера в соответствующем растворителе.

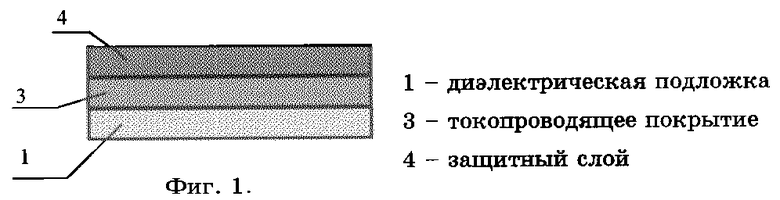

Сечение панели теплонагревателя с вышеописанными слоями представлено на фиг. 1.

При изготовлении многослойного покрытия, изображенного на фиг. 1, удельная мощность тепловыделения находится в интервале 2.0 - 5.0 кВт/м2 при напряжении питании 100 - 250 В.

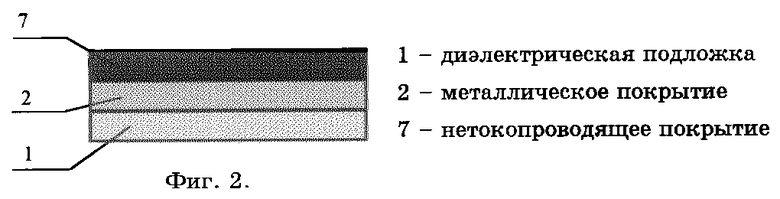

Кроме того, с целью увеличения удельных тепловых потоков и упрощения технологии нанесения нетокопроводящего покрытия наносят на диэлектрическую подложку металлическое покрытие методом вакуумно-плазменного напыления с последующим наращиванием этого слоя с использованием гальваники до заданной величины омического сопротивления этого металлического покрытия, затем на полученное металлическое покрытие наносят нетокопроводящую суспензию - композицию, содержащую нетокопроводящую сажу. При этом нетокопроводящее покрытие выполняет роль преобразователя теплового потока, исходящего от металлического покрытия, в инфракрасное излучение. В качестве металлического покрытия можно использовать медь, алюминий, нержавеющую сталь, никель и др. Сопротивление металлического покрытия подбирают таким, чтобы обеспечить удельную мощность тепловыделения в диапазоне 10-25 кВт/м2 при питающем напряжении 20 - 250 В.

Сечение панели теплонагревателя с вышеописанными слоями представлено на фиг. 2.

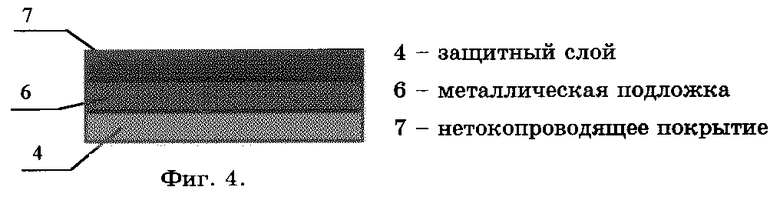

Многослойное покрытие, изображенное на фиг. 3, позволяет также получить мощность тепловыделения в интервале 2,0 - -5,0 кВт/м при напряжении питания, равном 100 - 250 В. Кроме того, данное покрытие имеет более высокий коэффициент теплопередачи по сравнению с покрытиями на фиг. 1 и фиг. 2. Применение металлической подложки упрощает и удешевляет технологию изготовления многослойного покрытия за счет исключения технологических операций, в частности гальваники.

Многослойное покрытие, изображенное на фиг. 4, позволяет получить мощность тепловыделения 1,0-1,5 кВт/м при напряжении питания, равном 1,5 - 20 В. Кроме того, данное покрытие обладает наиболее простой технологией изготовления и наибольшей тепловой отдачей за счет высокого коэффициента теплопередачи по сравнению с покрытием на фиг. 1 - фиг. 3.

Приготовление композиции токопроводящего покрытия включает следующие операции: растворяют пленкообразующий полимер в минимальном количестве растворителя, необходимого для растворения взятого количества полимера, путем перемешивания при комнатной температуре (при температуре t > tкомн. количество полимера соответственно уменьшается); добавляют токопроводящие наполнители, например сажу с графитом или без графита с дисперсностью в пределах 10 - 100 мкм и другие ингредиенты (термостабилизаторы, светостабилизаторы, антипирен и др.); полученную массу гомогенизируют либо механически с помощью каландров, краскотерок и др., либо акустически с помощью ультразвуковых колебаний, либо их сочетанием; полученную пасту либо используют для нанесения необходимого покрытия, либо осуществляют растворение ее для уменьшения вязкости путем перемешивания при t > tкомн. и скоростью n=60 - 1800 об/мин; полученную суспензию (лак) фильтруют через фильтр с величиной ячеек в пределах 50 - 100 мкм.

Приготовление 1 - 2% лака для нанесения защитного слоя осуществляют путем растворения пленкообразующего полимера в соответствующем растворителе.

Кроме того, с целью уменьшения затрат за счет исключения растворителя токопроводящий слоя наносят на диэлектрическую подложку методом электростатического напыления с последующим оплавлением. При этом диэлектрик должен обладать малой горючестью и повышенной термостойкостью. Также с целью увеличения теплобезопасности, увеличения скорости обогрева применяют принудительную регулируемую вентиляцию, используя вентилятор для эффективного съема тепла.

Диапазон температур панелей нагревателя определяется выбором типа диэлектрика, типа полимера, входящего в токопроводящий слой, его удельным сопротивлением, подводимым к нагревателю напряжением и геометрическими размерами нагревательных панелей, их формой и цветом.

В предлагаемом способе используются следующие режимы: диапазон подводимых питающих напряжений (переменного или постоянного тока) лежит в пределах 1.5 - 600 Вольт; диапазон температур нагревателя лежит в интервале +40oC - +250oC; максимальная длина волны инфракрасного излучения лежит в диапазоне 5,4 - 9,2 мкм.

Поставленная цель достигается также тем, что устройство, содержащее плоские нагреватель и отражатели, проставки для крепления нагревателя и отражателей, отличающееся тем что оно включает дополнительно корпус, нагревательные излучающие панели в количестве не менее одной, при этом излучающие панели установлены в корпусе с зазором Δ1 между ними, определяемым из выражения Δ1 =hп/k, где hп - высота нагревательных панелей находящегося в рабочем вертикальном положении нагревателя, a k -безразмерный коэффициент, величина которого лежит в интервале 15 - 30, отражательные панели, количество которых равно одной или двум, установленные внутри или снаружи корпуса также на расстоянии Δ1 от нагревательных панелей, при этом корпус выполнен в виде сетки либо из материала, слабо поглощающего инфракрасное излучение (не более 15% излучения), имеющий отверстия в верхнем и нижнем основании для прохождения конвективного потока, а проставки для крепления нагревательных и отражательных панелей к корпусу и нагревательных панелей между собой выполнены из изоляционных материалов, и контактные шины.

Выбор величины коэффициента k определяется из условия получения минимальных потерь конвекционного потока.

В данном нагревателе используется тепло, получаемое за счет инфракрасного излучения и конвекционного теплообмена.

Контактные шины, предпочтительно медные, либо наносятся на диэлектрическую поверхность нагревательных панелей до нанесения токопроводящего слоя, либо механически накладываются на токопроводящий слой в зависимости от условий эксплуатации нагревателя. При этом сопротивление шин выбирается из выражения

Rш = α•l/hп,

где α - коэффициент пропорциональности - находится в пределах 0,005 - 0,5, 1 - ширина панелей, hп - высота панелей.

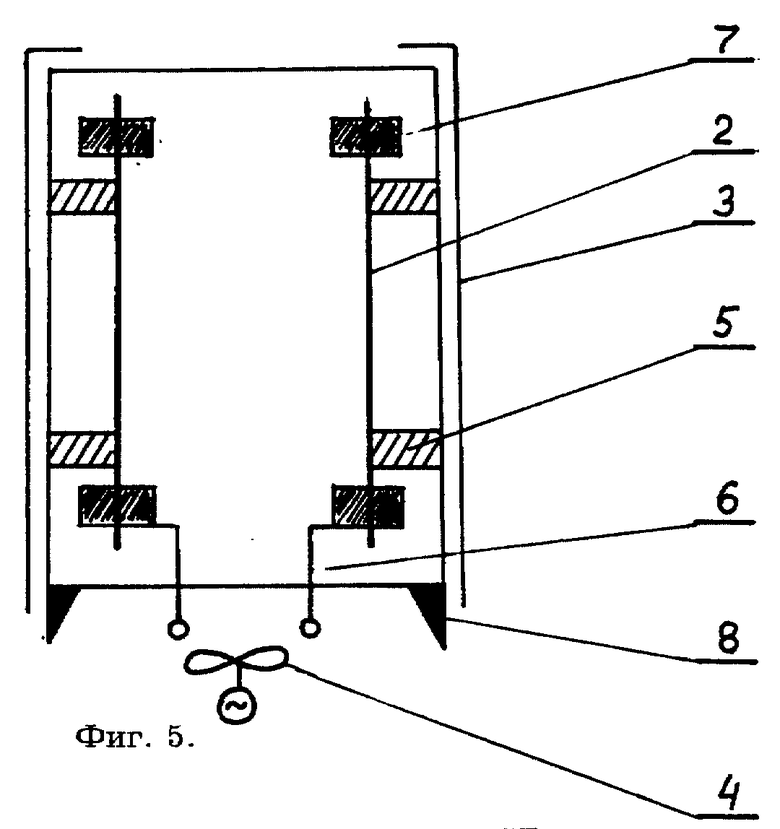

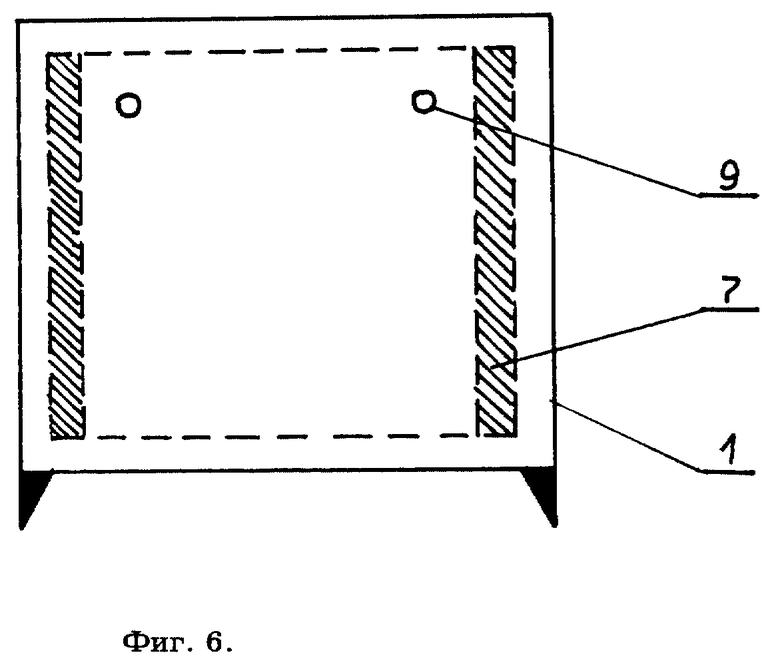

На фиг. 5 представлен вид устройства сверху, а на фиг. 6 - вид устройства по А.

Устройство содержит корпус 1. Корпус покрывают полимером с целью защиты от коррозии и электроизоляции, а также с декоративной целью. Нагревательные панели 2, отражательные панели 3 с коэффициентом отражения 0,7-0,9 и термостойкостью не ниже +150oC. Вентилятор 4 для конвективного съема тепла. Изолирующие крепежные проставки 5, выполненные из фторопласта, керамики, асботекстолита и др. Токоподводящие провода 6. Контактные шины 7 для токоподвода питающего напряжения от 1,5 до 600 В с мощностью тепловыделения нагревательных панелей от 1.0 до 25 кВт/м2, опоры 8 для напольного варианта исполнения и отверстия 9 для настенного варианта.

Устройство работает следующим образом. После включения устройства в сеть питающего напряжения оно может работать в следующих режимах. Режим конвектора (режим I). При этом устройство содержит нагревательные панели 2 в количестве от 1 до 100 и две отражательные панели 3.

Режим инфракрасного (ИК) излучения (режим II). При этом устройство содержит нагревательные панели 2 в количестве 1 или 2, отражательные панели 3 либо отсутствуют, либо используется одна.

Режим комбинированный: конвекции и ИК-излучения (режим III). При этом устройство содержит нагревательные панели 2 в количестве от 3 до 100, отражательные панели 3 либо отсутствуют, либо используется одна.

В режимах I и III может быть использован вентилятор для усиления конвекции.

Нагреватель может быть установлен и работать как в вертикальном, так и в горизонтальном положении нагревательных и отражательных панелей и использован как в напольном, так и в настенном варианте.

Примеры реализации устройства и способа его изготовления.

Пример N 1. Реализация нагревателя, содержащего одну нагревательную панель и одну отражательную панель.

В качестве подложки для изготовления нагревательной панели берется стеклотекстолитовая пластина размером 400 мм х 400 мм и толщиной 0,5 мм на основе термореактивной кремнийорганической смолы с рабочей температурой +400oC. Обе поверхности этой пластины зачищаются, обезжириваются, промываются и сушатся. По краям пластины на каждой стороне ее наносятся медные шины шириной 10 мм и общим сопротивлением 0,10м. На шинах монтируются токопроводы.

Композиция для создания токопроводящего покрытия (на фиг. 1) получается с помощью следующих операций: растворения самозатухающего поликарбоната в метиленхлориде до концентрации, равной 5%; измельчения токопроводящей сажи просеиванием ее через сито с ячейками 50 мкм с введением в полученный 5% раствор поликарбоната; перемешивания с последующей фильтрацией.

Лак для создания защитного покрытия получается при растворении самозатухающего поликарбоната в метиленхлориде.

Полученную композицию наносят на поверхность пластины распылительными форсунками с последующей сушкой, в результате чего образуется токопроводящее покрытие.

Ha токопроводящее покрытие распылительными форсунками наносится лак для создания защитного слоя, который образуется после сушки.

Процентное содержание сажи в композиции составляет 30%.

Толщина токопроводящего покрытия и связанное с ним омическое сопротивление регулируются концентрацией раствора полиамида в композиции и, в данном примере, при полученном сопротивлении в 150 Ом обеспечивается мощность тепловыделения 320 Вт при напряжении 220 В.

Для изготовления отражательной панели берется аналогичная подложка, на которую наклеивается лист аллюминиевой фольги размером 400 мм х 400 мм и толщиной 250 мкм.

Затем нагревательная и отражательная панели крепятся в корпусе параллельно друг другу с ориентацией стороны с алюминиевой фольгой отражательной панели на нагревательную панель. Зазор между панелями равен 20 мм. К токоподводам нагревательных панелей крепятся токоподводящие провода.

Пример N 2. Реализация нагревателя, содержащего одну нагревательную панель и одну отражательную панель.

В качестве подложки используется лист фольги из нержавеющей стали размером 400 мм х 400 мм, толщиной 10 мкм, предварительно подготовленный для нанесения покрытия с помощью операций: зачистки, обезжиривания, промывки и сушки.

Затем готовится сухая композиция для образования покрытия согласно фиг. 4, преобразующего тепловой поток в излучение с использованием следующих операций: измельчения нетокопроводящей сажи, просеивания ее через сито с ячейками 50 мкм и последующим смешиванием с сополимером полиамида с температурой плавления +70oC и полидисперсностью в диапазоне 50 мкм - 70 мкм; гомогенизации полученной смеси при перемешивании.

Композиция наносится в электростатическом поле на поверхность пластины из фольги с помощью пневматического распыления с последующим оплавлением при температуре +240oC.

Процентное содержание сажи в композиции составляет 30%.

Мощность тепловыделения зависит от толщины фольги и в данном примере равна 350 Вт при напряжении 1,5 В.

На стороне поверхности пластины, свободной от покрытия, механическим способом накладываются токоподводящие шины. Затем на этой же стороне пластины наносится защитный слой тонкодисперсного сополимера полиамида толщиной 3 мкм, равной половине максимальной длины волны излучения, с последующим оплавлением при температуре +240oC.

Отражательная панель и компоновка нагревателя осуществляются аналогично изложенному в примере 1.

Источники информации, принятые во внимание.

1. Патент РФ N 2074521, H 05 B 3/28, опубл. БИ N 6 от 27.02.97 г.

2. Патент РФ N 2043700, H 05 В 3/00, F 24 H 3/04, опубл. БИ N 25 от 10.09.95 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЬНЫХ ИЗЛУЧАЮЩИХ ПАНЕЛЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2183388C1 |

| Электропроводящая композиция и способ изготовления нагревательных панелей на ее основе | 2016 |

|

RU2653176C2 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ ШИРОКОГО СПЕКТРА ПРИМЕНЕНИЯ | 2018 |

|

RU2713729C1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2011 |

|

RU2460750C1 |

| СИСТЕМА ПОКРЫТИЙ, ОТРАЖАЮЩАЯ СОЛНЕЧНОЕ ИЗЛУЧЕНИЕ | 2011 |

|

RU2548968C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2013 |

|

RU2511146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 1993 |

|

RU2066514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ (ВАРИАНТЫ) | 2009 |

|

RU2394398C1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ В ФОРМЕ ТЕЛА ВРАЩЕНИЯ | 1992 |

|

RU2025909C1 |

| ОИК-ИНЕРТНЫЕ СУБСТРАТЫ, СОДЕРЖАЩИЕ БИС-ОКСОДИГИДРОИНДОЛИЛЕНБЕНЗОДИФУРАНОНЫ | 2008 |

|

RU2500696C9 |

Изобретение относится к электротермии и может быть использовано для нагрева жилых и бытовых помещений за счет совмещения направленных потоков инфракрасного излучения и конвекционных потоков, а также в промышленных целях для сушки древесины, песка, зерна и для обогрева животноводческих и птицеводческих помещений. Сущность изобретения состоит в том, что в способе изготовления инфракрасного излучателя, включающем размещение электропроводящего материала на подложке, в качестве подложки используют диэлектрическую или металлическую подложку, которую предварительно подготавливают и наносят на нее слои токопроводящего покрытия, защитного и т.д. при определенных условиях. Устройство для нагрева содержит выполненные заявленными способами излучатели, установленные определенным образом в корпусе, который также имеет определенное выполнение. Изобретение создает нагреватель с высоким КПД. 3 с. и 3 з.п.ф-лы, 6 ил.

| ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2074521C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА | 1992 |

|

RU2043700C1 |

| ЭЛЕКТРОКОНВЕКТОР | 1993 |

|

RU2037275C1 |

| Способ дегазации угольного пласта | 1987 |

|

SU1583636A1 |

| US 4073970 A, 14.02.78 | |||

| US 4990747 A, 05.02.91 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО НАГРЕВАТЕЛЯ | 1991 |

|

RU2006185C1 |

Авторы

Даты

1999-11-10—Публикация

1998-07-24—Подача