Область техники, к которой относится изобретение.

Изобретение относится к электрофизике и электротехнике и может применяться при изготовлении резистивных устройств (соленоидов) длительного использования предназначенных для работы в режимах однократных импульсов, импульсно-периодическом, резонанса токов, а также в режиме квазипостоянного тока.

Уровень техники.

К основным аналогам относятся многовитковые многослойные катушки прямоугольного сечения, поперечные размеры которых существенно больше поперечных размеров проводника, а распределение тока по сечению катушек однородно.

Существенным недостатком соленоидов изготовленных из таких катушек, является:

- низкая собственная добротность, приводящая к существенному нагреву соленоида и, как следствие, к значительному снижению амплитуды импульсного магнитного поля. Понятие собственной добротности соленоида будет дано ниже (2).

Наиболее близким аналогом (прототипом) изобретения является катушка, состоящая из двух секций - основной и дополнительной [1]:

- основная секция является обычной многовитковой многослойной катушкой,

- дополнительная секция выполнена в виде плоской спирали, раскручивающейся в противоположном, по отношению к виткам основной секции, направлении и, по сути, являющейся вторым выводом катушки.

Сущность изобретения.

Общие положения.

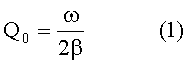

Как известно, добротность контура, образованного катушкой соленоида индуктивностью L0 и конденсаторной батареей емкостью C, с учетом сопротивления проводника катушки R0, а также сопротивления Rтр и индуктивности Lтр подводящего тракта (Фиг.1), определяется выражением:

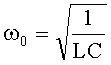

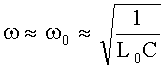

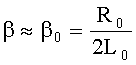

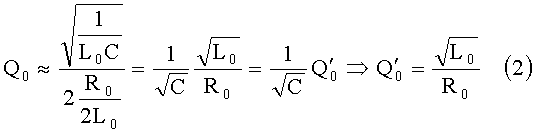

В случае, когда затухание невелико (

который в дальнейшем будем называть собственной добротностью соленоида.

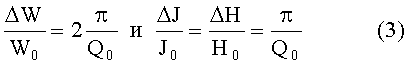

При незначительном затухании, потери запасенной энергии W0, уменьшение амплитуды тока и магнитного поля за период колебаний, обратно пропорциональны добротности контура:

ΔW - потери запасенной энергии;

W0 - запасенная энергия;

ΔJ - уменьшение амплитуды тока за период колебаний;

J0 - амплитуда тока в начале периода;

ΔH - уменьшение амплитуды магнитного поля за период колебаний;

H0 - амплитуда магнитного поля в начале периода.

Поэтому, при разработке и создании мощных систем длительного использования, предназначенных для генерации магнитного поля, задача повышения собственной добротности соленоида, зачастую бывает одной из основных.

Условно, набор заданных параметров соленоида G(r1, r2, ls, a, b, δ), определяющих его форму и размеры, будем в дальнейшем называть геометрией соленоида, где:

r1 и r2 - внутренний и внешний радиусы соленоида;

- ls - длина соленоида;

а и b - размеры прямоугольного поперечного сечения проводника (см. Фиг.3);

- δ - толщина изоляционных прокладок.

По своей конструкции соленоиды делятся на два основных типа: однокатушечные и многокатушечные. Рассмотрим каждый из них в отдельности в заданной геометрии G.

Однокатушечный соленоид.

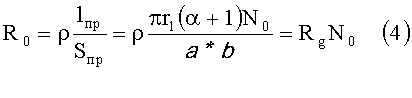

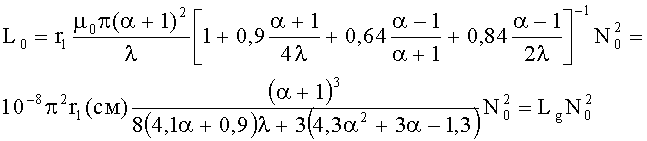

Для соленоида, состоящего из одной катушки, намотанной, для повышения коэффициента заполнения, шиной прямоугольного сечения, собственные сопротивление R0 и индуктивность L0[1] можно представить в виде:

и

N0=k*n - число витков в катушке;

Rg и Lg - геометрические факторы сопротивления и индуктивности соленоида, зависящие только от геометрии G, электрических свойств проводника и магнитных свойств среды.

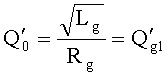

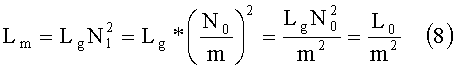

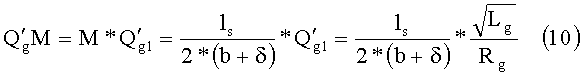

Подставив (4) в (2) получим:

Многокатушечный соленоид.

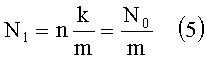

В случае, когда соленоид состоит не из одной, а из m одинаковых параллельно соединенных катушек, каждая из которых имеет число витков

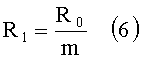

сопротивления одной такой катушки R1 и всего соленоида Rm можно выразить через Ro следующим образом:

- с уменьшением числа витков сопротивление каждой катушки уменьшается в m раз

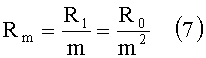

- в силу того, что m одинаковых катушек сопротивлением R1 соединены параллельно, полное сопротивление соленоида будет равно

Таким образом, разбиение соленоида заданной геометрии на m одинаковых параллельно включенных катушек, приводит к уменьшению его сопротивления в m2 раз.

Индуктивность такого соленоида Lm, по сравнению с индуктивностью L0, также 2 уменьшится в m2 раз, т.к. при параллельном соединении одинаковых катушек полное число витков соленоида равно числу витков в одной катушке N1, а геометрический фактор индуктивности соленоида Lg, при этом, в силу сохранения общей геометрии соленоида G, остается неизменным. Таким образом

Проведя рассуждения аналогичные рассуждениям для однокатушечного соленоида и подставляя в (2) Lm и Rm из (7) и (8) вместо L0 и R0 из (4) получим значение геометрического фактора собственной добротности соленоида состоящего из m одинаковых катушек в сравнении с геометрическим фактором однокатушечного соленоида:

Из (9) следует принципиально важное заключение:

разбиение соленоида заданной геометрии на m одинаковых параллельно соединенных катушек, приводит к повышению его собственной добротности так же в m раз (9), а значит в m раз (3) снижаются как энергетические потери, так и потери тока и магнитного поля, вызываемые затуханием, в связи с чем такое разбиение может являться одним из основных способов решения задачи повышения добротности колебательного контура.

Цель изобретения

Целью изобретения является:

максимально возможное, при заданной геометрии G, повышение геометрического фактора собственной добротности соленоида Q'gm, ведущее к существенному:

a) снижению тепловых потерь в проводнике соленоида;

b) повышению амплитудного значения тока и магнитного поля.

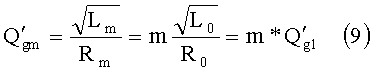

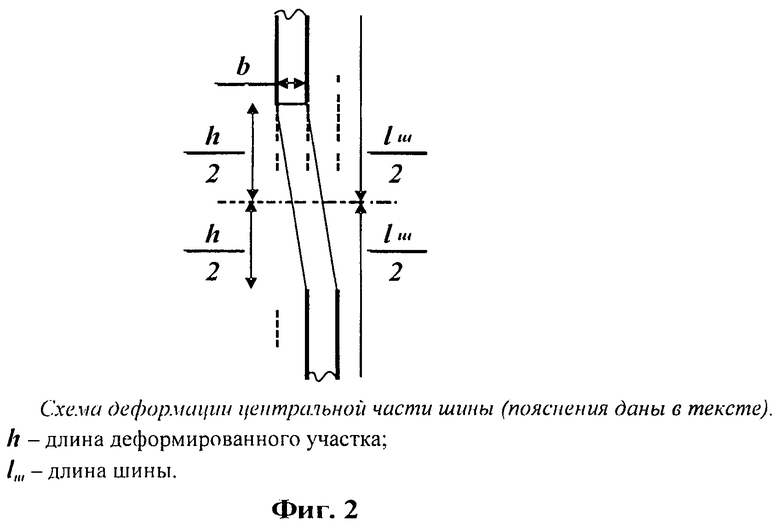

Цель достигается путем изготовления соленоида из одинаковых включенных «в параллель» двухсекционных катушек, обе секции которых намотаны прямоугольной шиной сечением a×b уложенной по раскручивающимся от радиуса r1 к радиусу r2, в противоположных направлениях спиралям. Переход проводника из одной секции в другую происходит на внутреннем слое катушки, для чего, перед выполнением намотки, шина подвергается пластической деформации типа «сдвиг» в середине ее длины на величину равную сумме ширины шины и толщины межсекционной изоляции (Фиг.2), Длина деформированного таким образом участка приблизительно равна длине внутреннего витка катушки h≈2πr1. Для предупреждения возможного электрического пробоя, между секциями и по бокам каждой катушки вклеиваются прокладки-шайбы (2) из электроизоляционного материала, толщиной 6, достаточной для предупреждения межсекционного пробоя. Для предотвращения разрушения соленоида собственным магнитным полем, изоляция проводника, в процессе намотки, пропитывается эпоксидным компаундом или каким-либо другим клеем, а изготовленная катушка подвергается запеканию до полной полимеризации клея.

Такая конструкция катушек позволяет при заданной геометрии G получить их максимально возможное количество

Соленоид, изготовленный из предлагаемых катушек, допускает работу в следующих режимах:

a) режим однократных импульсов, характеризующийся существенным превышением времени между двумя соседними импульсами запуска соленоида τзап над временем τ, определяемым периодом колебаний в контуре соленоида Т=2π/ω и временем дозарядки tдз конденсаторной батареи τзап>>τ=Т+tдз;

b) импульсно-периодический режим, допускающий возможность запуска соленоида с максимальной частотой fзап=1/τ, не меняя схемы колебательного контура;

с) режим резонанса токов, в котором в качестве источника энергии используется сеть промышленной частоты, а параметры контура подбираются таким образом» что резонансная частота контура становится близкой частоте вынуждающих колебаний сети ωрез≈ωс.

d) режим квазипостоянного тока. применяемый в ситуациях, когда экспериментальный комплекс, частью которого является соленоид, по условиям эксплуатации требуется запускать с существенно более высокой частотой, чем в режимах b) и с). В этом случае, благодаря специальной системе стабилизации, протекающий через соленоид ток. порождающий магнитное поле. поддерживается на постоянном уровне длительное время (несколько секунд и более), в течение которого с высокой частотой производится запуск экспериментального комплекса.

В случае длительной работы соленоида в режимах b), с) и d) может произойти перегрев проводника, способный привести к повреждению и пробою изоляции и, как следствие, выходу соленоида из строя. Катушки предлагаемой конструкции после специальной подготовки позволяют организовать эффективный отвод тепла практически из всего объема соленоида. Этого можно достичь двумя способами:

- путем погружения соленоида в хладагент, находящийся в статическом состоянии, например, в жидкий азот;

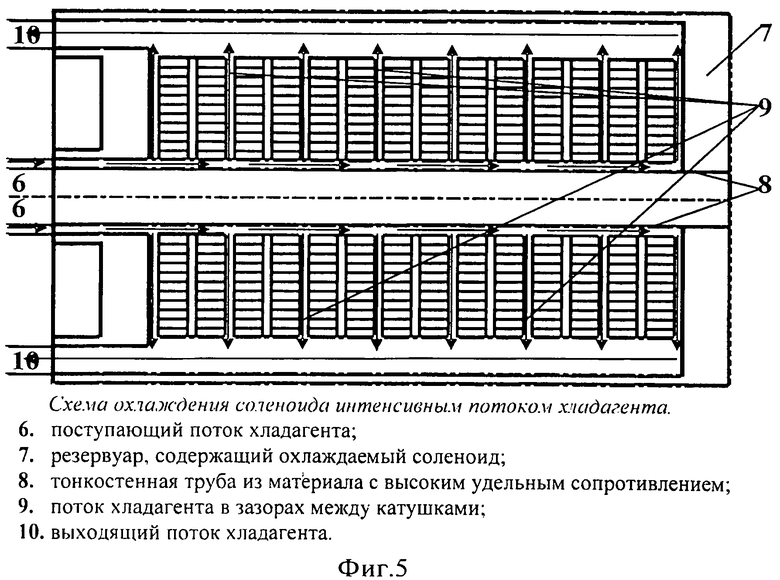

- созданием интенсивного потока хладагента, в качестве которого могут быть использованы газ или непроводящая жидкость протекающие между катушками соленоида.

Подготовка катушек заключается в следующем:

1. после запекания с наружных поверхностей катушек (обеих торцевых и продольной на внутреннем радиусе r (3 на Фиг.3)) полностью удаляется изоляция, открывая наружную поверхность проводника для улучшения его теплового контакта с хладагентом;

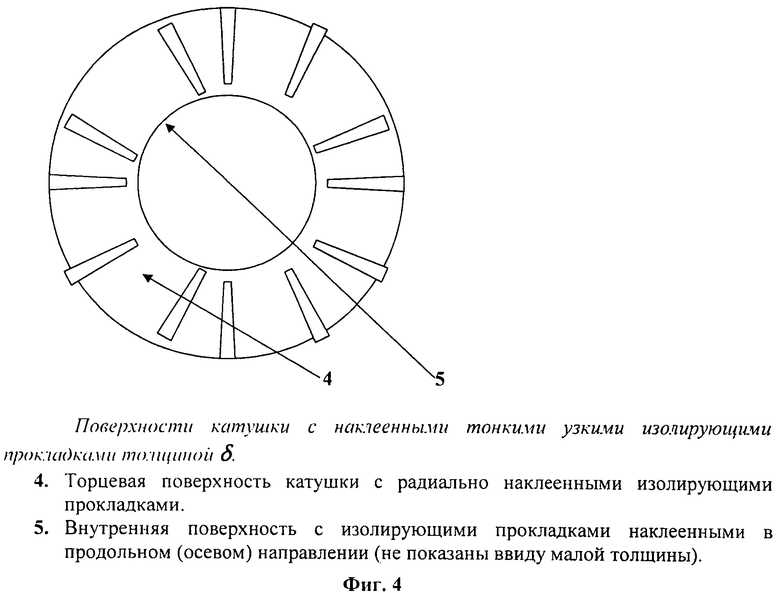

2. для создания направленного равномерного потока хладагента (на Фиг.5 показан стрелками) и для предотвращения короткого замыкания между витками соседних катушек, на открытые поверхности проводника, торцевые в радиальном (4 на Фиг.4) и внутреннюю в продольном (осевом) направлении (5 на Фиг.4 не показаны ввиду малой толщины), наклеиваются тонкие узкие изолирующие прокладки;

3. катушки насаживаются на тонкостенную трубу (8 на Фиг.5) из нержавеющей стали, внешний диаметр которой равен dт=2*(r1-δ).

На Фиг.5 показана схема охлаждения соленоида интенсивным потоком хладагента. Хладагент (6), поступая в замкнутый резервуар (7). распространяется между трубой (8) и внутренней поверхностью катушек в продольном направлении по всей длине соленоида, откуда равномерно распределяется в зазоры между катушками (9). где происходит основной отбор тепла, и, протекая радиально. выводится (10) из резервуара.

В качестве хладагента можно использовать как газ, так и непроводящую жидкость.

Использование сжиженного гелия и доведения, тем самым, проводника соленоида до сверхпроводящего состояния, очень усложняет как всю систему создания магнитного ноля. так и ее обслуживание. Эффективней, в лабораторных условиях, пожертвовав сверхпроводимостью, для охлаждения проводника соленоида использовать сжиженный азот. В этом случае, попутно с отводом тепла происходит уменьшение удельного сопротивления проводника, пропорционально которому уменьшается собственное сопротивление проводника соленоида, приводящее к дополнительному увеличению его собственной добротности.

Однако, на практике, особенно в полевых, мобильных установках, азотное охлаждение также может оказаться громоздким и неудобным. В таких случаях бывает достаточным использование обычной проточной воды, допускающее создание замкнутого цикла охлаждения по схеме, изображенной на Фиг.5.

ЛИТЕРАТУРА

1. Лагутин А.С., Ожогин В.И. «Сильные импульсные магнитные поля в физическом эксперименте». М.: Энергоатомоиздат, 1988. с.48

Изобретение относится к электрофизике и электротехнике и может применяться при изготовлении резистивных устройств (соленоидов) длительного использования, предназначенных для работы в режимах однократных импульсов, импульсно-периодическом, резонанса токов, а также в режиме квазипостоянного тока. Техническим результатом является: максимально возможное при фиксированной геометрии повышение геометрического фактора собственной добротности соленоида, снижение тепловых потерь в проводнике соленоида и повышение амплитудного значения тока и магнитного поля. Цель достигается путем изготовления соленоида из одинаковых включенных «в параллель» двухсекционных катушек, обе секции которых намотаны прямоугольной шиной, уложенной по раскручивающимся в противоположных направлениях спиралям. Переход проводника из одной секции в другую происходит на внутреннем слое катушки, для чего перед выполнением намотки шина подвергается пластической деформации типа «сдвиг» в середине ее длины на величину, равную сумме ширины шины и толщины межсекционной изоляции. Для предупреждения возможного электрического пробоя между секциями и по бокам каждой катушки вклеиваются прокладки-шайбы из электроизоляционного материала. Соленоид подвергают охлаждению путем погружения его в хладагент. 5 ил.

Многовитковая многослойная катушка прямоугольного сечения, применяемая при изготовлении соленоидов длительного использования, предназначенных для работы в режимах однократных импульсов, импульсно-периодическом, резонанса токов, квазипостоянного тока, состоящая из двух секций, витки которых намотаны в противоположных направлениях, отличающаяся тем, что обе секции намотаны прямоугольной шиной, предварительно подвергнутой в середине ее длины пластической деформации типа «сдвиг», размер которой по ширине равен сумме ширины шины и толщины межсекционной изоляции, а по длине не превышает длины окружности внутреннего витка катушки, уложенной по раскручивающимся от внутреннего витка в противоположных направлениях спиралям, с вклеенными между секциями и по бокам катушки прокладками-шайбами из электроизолирующего материала толщиной, препятствующей возникновению межсекционного пробоя, изоляция которой в процессе намотки катушки пропитывается клеем, а изготовленная катушка подвергается запеканию до полной полимеризации клея, что препятствует возможному разрушению соленоида собственным магнитным полем, в случае работы соленоида в импульсно-периодическом режиме при достаточно высокой частоте запуска, режиме резонанса токов или режиме квазипостоянного тока, соленоид помещается в закрытый резервуар, заполненный хладагентом, охлаждающим соленоид, при этом с обеих торцевых поверхностей катушек и с поверхности внутреннего диаметра полностью удаляется изоляция, открывая тем самым одну грань проводника по всей его длине и часть его поверхности на внутреннем слое, что приводит к улучшению теплового контакта проводника с хладагентом, а на торцевые поверхности катушек в радиальном направлении и на внутренний слой в продольном направлении наклеиваются тонкие узкие изолирующие прокладки, предотвращающие возникновение короткого замыкания между витками соседних катушек и способствующие равномерному распределению охлаждающего потока.

| ЛАГУТИН А.С., ОЖЕГОВ В.И | |||

| Сильные импульсные магнитные поля в физическом эксперименте | |||

| - М.: Энергоатомиздат, 1988, с.48 | |||

| СИЛЬНОТОЧНЫЙ ПРОВОЛОЧНЫЙ РЕЗИСТОР | 0 |

|

SU304632A1 |

| Способ сборки катушки соленоида | 1977 |

|

SU680070A1 |

| Соленоид | 1977 |

|

SU734818A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТКИ СОЛЕНОИДА | 2003 |

|

RU2258273C2 |

| МАГНИТНАЯ КАТУШКА БОГДАНОВА | 1997 |

|

RU2123215C1 |

| GB 1164338 A, 17.09.1969 | |||

| GB 1484807 A, 08.09.1977 | |||

| US 4308513 A, 29.12.1981 | |||

| US 5473301 A, 05.12.1995. | |||

Авторы

Даты

2014-02-27—Публикация

2009-07-07—Подача