Изобретение относится к области разделения порошков с помощью газовых или воздушных потоков в порошковой технологии и может быть использовано в металлургической, машиностроительной, химической и других отраслях промышленности, связанных с переработкой порошкообразных материалов, особенно порошков с размерами частиц 5-100 мкм, склонных к слипанию и агломерации.

Известны аэродинамические способы для извлечения мелких фракций из полидисперсных порошков [1]. В процессе классификации на частицы порошка действует два основных вида сил - массовые и силы несущего потока. При этом векторы их равнодействующих для крупных и мелких частиц имеют различные направления, по которым происходит их выход в соответствующий продукт разделения.

Известен способ получения тонкодисперсных порошков по патенту РФ [2]. Данный способ получения высокодисперсных порошков заключается в том, что исходный измельчаемый материал предварительно направляют в сепарирующее устройство и отделяют в воздушном потоке частицы порошка заданной фракции от общей массы. Затем частицы готового продукта выводят в зону приемки измельченного материала, а оставшуюся часть порошка направляют для доизмельчения в межножевое пространство и вновь направляют в сепарирующее устройство, смешивают с непрерывно поступающим исходным материалом и многократно повторяют процесс измельчения до достижения заданного размера частиц порошка.

Недостатком данного способа является то, что он неэффективен для сепарации порошков менее 100 мкм. Крупные частицы порошка проскакивают в мелкую фракцию, а мелкие - в крупный продукт разделения, поэтому отмечается низкая эффективность разделения и небольшая производительность.

В качестве прототипа изобретения взят способ центробежной классификации, в котором аэродинамическая классификация порошков включает дезагрегацию конгломератов, центробежную классификацию в спиральном восходящем потоке и рециркуляцию частиц средних фракций, при этом в центре спирального восходящего потока формируют нисходящий поток пылегазовой смеси частиц средних фракций, направляемый в начало процесса центробежной классификации, при этом тонкую фракцию после центробежной классификации подвергают флотационной классификации по граничному зерну 3-5 мкм [3].

Недостатком такого способа является невозможность организовать разделение ультрадисперсных порошков крупностью менее 5 мкм с высокой эффективностью, а в особенности таких порошков, как полиэтилен, поливинилхлорид и других порошкообразных материалов, плотность которых чуть больше 1000 кг/м3, где силы аутогезии между частицами соизмеримы с массовыми силами. Такие порошки обладают повышенной способностью образовывать агрегаты. В данном способе невозможно получить «узкие» фракции порошков с размерами частиц в исходном порошке менее 100 мкм с высокой эффективностью. Это объясняется отсутствием стабилизированного ламинарного потока газа, имеющего скорость, равную скорости витания отделяемых целевых частиц по граничному зерну 3-5 мкм. Кроме того, флотационные процессы подразумевают разделение порошков в жидкой среде.

Техническим результатом изобретения является повышение эффективности и расширение диапазона регулирования граничных размеров разделения различных порошков, особенно в области размеров частиц менее 100 мкм, т.е. получение порошков с более однородным и узким гранулометрическим составом и снижение энергетических затрат при получении двух продуктов разделения.

Технический результат заключается в создании способа газовой центробежной классификации и измельчения порошков, при котором используют центробежную сепарацию частиц в центре восходящего пылегазового потока, создание средней фракции частиц и рециркуляцию этих частиц. В центре тангенциального восходящего потока формируют пылегазовой поток исходных частиц и направляют его в профилированную зону сепарации с выделением крупной фракции частиц, продуваемой дополнительным встречным потоком газа с расходом 10-30% от основного потока, при этом среднюю фракцию частиц после центробежной классификации подают с помощью эжекционного эффекта в зону для измельчения, выполненную в виде вихревой камеры, со встречными закрученными пылегазовыми потоками и создают рециркуляцию этих частиц, а газовый поток с мелкой фракцией частиц вводят в профилированную зону сепарации с увеличением центробежной силы по сравнению с силой аэродинамического сопротивления частиц минимум в два раза.

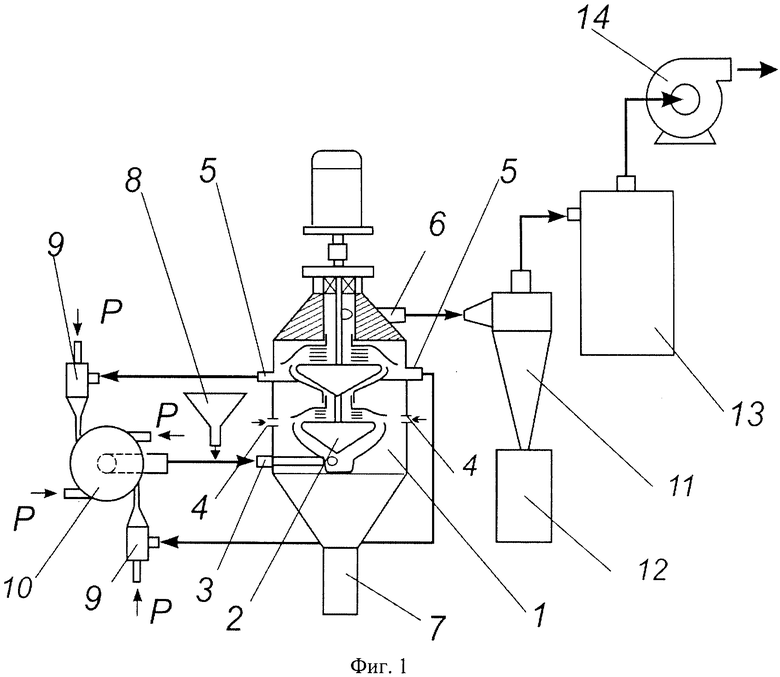

Пример реализации способа показан на фигуре 1 и фигуре 2.

Установка состоит из блока сепарации 1 с профилированным вращающимся ротором 2, входным патрубком 3 подачи исходного порошка, патрубками 4 для продувки крупной фракции, выводных патрубков 5 для вывода средней фракции частиц, выходным патрубком 6 мелкой фракции частиц, приемного бункера 7 крупной фракции частиц, приемного бункера 8 исходного порошка, эжекторов 9, зоны измельчения средней фракции частиц, выполненной в виде вихревой камеры 10, циклона 11 с бункером 12 приема мелкой фракции частиц и фильтром 13, воздуходувкой 14 высокого давления (ВВД).

Установка работает следующим образом. Поток рабочего воздуха в вакуумном режиме обеспечивается воздуходувкой 14 высокого давления и вместе с исходным порошком, поступающим из бункера 8, подается во входной тангенциальный патрубок 3. Первоначальная классификация исходного порошка происходит за счет тангенциального ввода пылегазовой смеси, а затем ее направляют в профилированную зону сепарации. По мере прохождения частиц в зоне сепарации за счет центробежных и аэродинамических сил происходит их разделение по крупности. Крупные частицы поступают на периферию зоны сепарации, с выделением крупной фракции частиц в бункер 7 приема крупной фракции, продуваемой дополнительным встречным потоком воздуха, расход которого составляет 10-30% от основного потока, в зависимости от граничного размера частиц. Среднюю фракцию частиц после центробежной классификации подают с помощью эжекторов 9 в зону для измельчения, выполненную в виде вихревой камеры 10, со встречными закрученными пылегазовыми потоками и создают рециркуляцию этих частиц, а газовый поток с мелкой фракцией частиц вводят в профилированную зону сепарации с увеличением центробежной силы по сравнению с силой аэродинамического сопротивления частиц минимум в два раза.

Увлекаемые воздушным потоком частицы мелкого продукта выводятся по патрубку 6 в циклон 11, где за счет интенсивных центробежных сил оседают в бункере 12 приема мелкой фракции. Воздушный поток из циклона 11 поступает на фильтр 13, а затем в вентилятор 14 высокого давления.

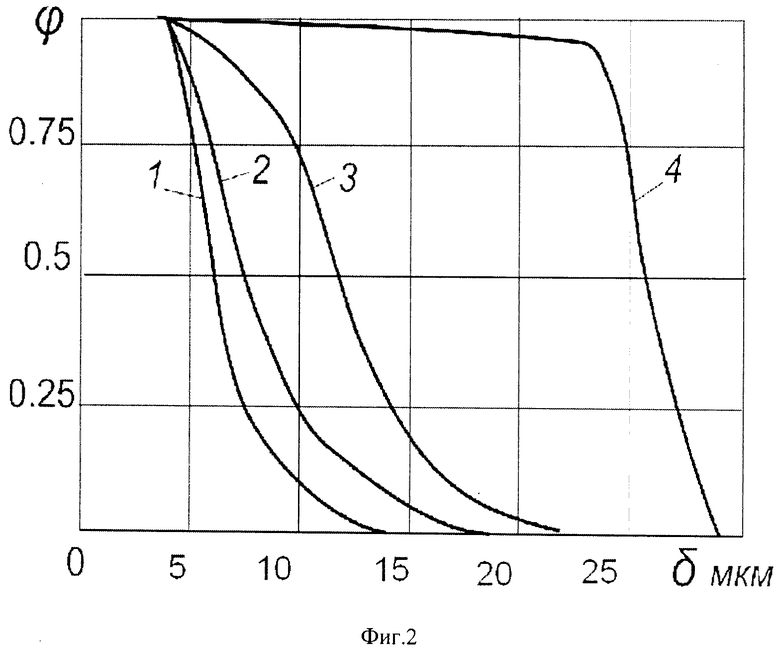

На фигуре 2 представлены результаты классификации порошка электрокорунда белого: 1, 2 - кривые разделения на фильтре и в циклоне; 3 - средняя фракция; 4 - крупная фракция. Оценка классификации (кривая 4) показала, что эффективность классификации порошка электрокорунда на установке с рециркуляцией пылегазовой смеси составляет 0,80-0,84 в зависимости от граничного размера разделения.

Благодаря наличию контура рециркуляции части пылегазового потока и струйно-вихревой мельницы на входе в аппарат промежуточная фракция материала переводится в мелкий класс крупности, что обеспечивает получение крупной и мелкой фракций, не загрязненных «ошибочными» частицами. Так как при классификации порошков наибольшие потери характерны для мелких частиц, измельчение промежуточных фракций восполняет потери. Регулированием количества рециркулируемого материала и степени измельчения можно добиваться равномерного получения необходимого набора фракций микропорошков.

Источники информации

1. Патент РФ №2407601, B07B 7/083, Способ воздушно-центробежной классификации порошков и устройство для его осуществления, 2010.12.27.

2. Патент РФ №2284265, B29B 13/10, Способ получения высокодисперсных порошков, 2006.09.27.

3. Патент РФ №2132242, B07B 7/083, Способ аэродинамической классификации металлических порошков и установка для его осуществления, 1999.06.27 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ КЛАССИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132242C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ С УЗКИМ ФРАКЦИОННЫМ СОСТАВОМ | 2012 |

|

RU2508947C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА НИТРИДА КРЕМНИЯ | 2013 |

|

RU2541058C1 |

| СПОСОБ ВОЗДУШНО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2407601C1 |

| ВОЗДУШНО-ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР ПОРОШКОВ ЦИКЛОННОГО ТИПА | 2015 |

|

RU2595116C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| ПОРОШОК АКТИВИРОВАННОГО АЛЮМИНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И БЛОК УПРАВЛЕНИЯ УСТРОЙСТВОМ | 2007 |

|

RU2371284C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ПОРОШКОВ КАРБИДА БОРА | 2015 |

|

RU2659921C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА НИТРИДА КРЕМНИЯ | 2010 |

|

RU2465197C2 |

| Центробежный классификатор | 1988 |

|

SU1510961A1 |

Изобретение относится к области порошковой технологии и может быть использовано в металлургической, машиностроительной, химической и других отраслях промышленности, связанных с переработкой порошкообразных материалов, особенно порошков с размерами частиц меньше 100 мкм, склонных к слипанию и агломерации. Способ газовой центробежной классификации и измельчения порошков включает центробежную сепарацию частиц в центре восходящего пылегазового потока, получение средней фракции частиц и рециркуляцию этих частиц. В центре тангенциального восходящего потока формируют пылегазовый поток исходных частиц и направляют его в профилированную зону сепарации с выделением крупной фракции частиц, продуваемой дополнительным встречным потоком газа с расходом 10-30% от основного потока. Среднюю фракцию частиц после центробежной классификации подают с помощью эжекционного эффекта в зону для измельчения, выполненную в виде вихревой камеры, со встречными закрученными пылегазовыми потоками и создают рециркуляцию этих частиц. Газовый поток с мелкой фракцией частиц вводят в профилированную зону сепарации с увеличением центробежной силы по сравнению с силой аэродинамического сопротивления частиц минимум в два раза. Технический результат - повышение эффективности классификации, а также расширение диапазона регулирования границы разделения. 2 ил.

Способ газовой центробежной классификации и измельчения порошков, включающий центробежную сепарацию частиц в центре восходящего пылегазового потока, создание средней фракции частиц и рециркуляцию этих частиц, отличающийся тем, что в центре тангенциального восходящего потока формируют пылегазовый поток исходных частиц и направляют его в профилированную зону сепарации с выделением крупной фракции частиц, продуваемой дополнительным встречным потоком газа с расходом 10-30% от основного потока, при этом среднюю фракцию частиц после центробежной классификации подают с помощью эжекционного эффекта в зону для измельчения, выполненную в виде вихревой камеры, со встречными закрученными пылегазовыми потоками и создают рециркуляцию этих частиц, а газовый поток с мелкой фракцией частиц вводят в профилированную зону сепарации с увеличением центробежной силы по сравнению с силой аэродинамического сопротивления частиц минимум в два раза.

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ КЛАССИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132242C1 |

| Устройство для классификации порошкообразных материалов | 1988 |

|

SU1717267A1 |

| Центробежный классификатор | 1978 |

|

SU740305A2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| СПОСОБ ВОЗДУШНО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2407601C1 |

| Способ получения модифицированных анилиноформальдегидных смол | 1948 |

|

SU72873A1 |

| US 2006124784 A1, 15.06.2006 | |||

| БАРСКИЙ М.Д., "Фракционирование порошков", Москва, "Недра", 1980, 16-38 | |||

Авторы

Даты

2014-07-20—Публикация

2012-10-25—Подача