Изобретение относится к корпусу стопора, изготовленного из огнеупорного керамического материала. Такой стопор применяется в качестве детали клапанного механизма для управления потоком расплавленного металла, направляемого через стакан, расположенный в днище металлургического, содержащего расплав металла сосуда. Таким сосудом может быть ковш, промежуточное разливочное устройство или тому подобное.

Обычно корпус стопора изготавливается цельным, который тогда называется моноблочным стопором. Зачастую он изготавливается в изостатическом прессе для достижения достаточно высокой механической прочности и длительного срока службы.

Корпус стопора, далее также называемый стопором, обычно имеет по существу цилиндрическую форму, содержащую первый конец, который в установленном положении стопора является верхним концом. От этого первого конца простирается отверстие в осевом направлении указанного стопора ко второму концу, который в установленном положении стопора соответствует нижнему концу. Указанный нижний конец обычно обозначается как так называемая носовая часть и характеризуется коническим или закругленным профилем. Между первым и вторым концом стопора расположена промежуточная зона.

Вдоль части отверстия, простирающейся через первый конец, расположены средства для присоединения стопора к подъемному механизму, с помощью которого стопор может быть поднят вертикально вверх и опущен вниз из посадочного (закрывающего) положения на стакане в положение на расстоянии от указанного стакана для того, чтобы частично или полностью освободить путь потоку металлического расплава.

В ЕР 1401599 В1 раскрыт стопорный стержень вышеуказанного типа, отличающийся промежуточной зоной уменьшенного внешнего диаметра по сравнению с первым и вторым концом стопора для того, чтобы сэкономить огнеупорный материал.

Цель настоящего изобретения заключается в том, чтобы предложить альтернативу вышеуказанному стопору и, прежде всего, улучшить механическую прочность указанного стопора, так как было признано, что известный стопор обеспечивает недостаточную механическую прочность вдоль промежуточной зоны уменьшенного внешнего диаметра.

В серии различных испытаний было установлено, что механическая прочность стопора может сохраняться более или менее неизменной по сравнению со стандартным стопором цилиндрической формы с постоянной толщиной стенки между первым и вторым концом, хотя используется меньше огнеупорного материала, когда проходящая через промежуточную зону часть отверстия рассчитана с увеличенным поперечным сечением отверстия по сравнению с частью отверстия в пределах первого конца.

Другими словами: внешний диаметр стопора согласно изобретению остается по существу постоянным и цилиндрическим вдоль указанного первого конца и указанной промежуточной зоны, в то время как второй конец выполнен традиционно, например в виде конической носовой части.

«По существу цилиндрический» и «более или менее постоянный» соответственно означает, что форма соответствует стопорным стержням согласно уровню техники только с производственными допусками на внешний и внутренний диаметр в диапазоне 1-5%.

Внутреннее отверстие является решающим изобретательским признаком, так как оно содержит две части отверстия разного поперечного сечения.

В то время как часть отверстия на первом конце, включая крепежные средства для присоединения к подъемному устройству, опять же остается более или менее неизменной относительно известных из уровня техники стопоров, часть отверстия, следующая за первой частью отверстия в направлении второго конца стопора (носовой части), теперь предусмотрена с большим поперечным сечением, то есть внутренний диаметр стопора вдоль по меньшей мере части промежуточной зоны увеличен по сравнению с частью выше (вдоль первого конца), и таким образом толщина стенки вдоль указанной промежуточной зоны является меньшей (более тонкой), чем в обычных стопорах.

Это экономит огнеупорный материал аналогично конструкции по EP 1401599 B1, но с достижением технического результата, состоящего в том, что механическая прочность стопора согласно изобретению в модифицированной области (промежуточной зоне) и в целом характерно выше, чем в известном из уровня техники устройстве. Механическая прочность включает прочность поперек продольной оси стопора.

Механическая прочность улучшается, так как внешний диаметр (внешнее поперечное сечение) стопора является более или менее постоянным вдоль указанной промежуточной зоны и более или менее идентичным внешнему диаметру первого конца. Коническая область между первым концом и промежуточной зоной, ослабляющей стопор, отсутствует. Влияние уменьшенной толщины стенки промежуточной зоны имеет намного меньшее значение для механического поведения стопора в целом и только порядка нескольких процентов, как будет показано ниже. Новая конструкция стопора выдерживает более высокие возникающие в указанной промежуточной зоне напряжения, чем известный стопор указанной конструкции. Такие напряжения могут происходить, среди прочего, от подъемного механизма из-за возникающего во время эксплуатации осевого перекоса.

В своем самом общем варианте осуществления изобретение относится к корпусу стопора из огнеупорного материала, выполненному по существу цилиндрической формы, имеющему первый конец, второй конец и промежуточную зону между первым и вторым концом, с отверстием по существу круглого поперечного сечения, простирающимся от указанного первого конца в осевом направлении корпуса стопора в указанную промежуточную зону ко второму концу, при этом по меньшей мере часть отверстия, проходящая вдоль промежуточной зоны, имеет поперечное сечение, увеличенное по сравнению с поперечным сечением отверстия в пределах первого конца.

Увеличенное поперечное сечение отверстия может быть по меньшей мере в два раза больше поперечного сечения канала в пределах первой части. Если поперечное сечение отверстия в пределах первого конца изменяется, базой отсчета является поперечное сечение отверстия в пределах первого конца, где расположены крепежные средства.

Согласно другому варианту осуществления изобретения поперечное сечение увеличенной части отверстия может быть более чем в три раза, более чем в четыре раза или даже более чем в пять раз больше, чем среднее поперечное сечение отверстия в пределах первого конца стопора.

Как было указано, отверстие вдоль промежуточной зоны имеет типично круглое поперечное сечение, но также может быть слегка овальным или иметь другую форму. То же самое относится и к части отверстия, простирающейся через первую часть.

Увеличенная часть канала может простираться на 10-90% общей длины корпуса стопора, при этом общая длина определяется как расстояние между самыми крайними противоположными точками стопора в его продольном (осевом) направлении.

Так как первый и второй конец типично простираются примерно на 10-25% общей длины стопора, увеличенная часть отверстия будет часто составлять 30-80% общей длины стопора. Очевидно, что, чем длиннее увеличенная часть отверстия, тем меньше требуется огнеупорного материала, и тем больше сокращаются затраты. То самое можно сказать, если поперечное сечение увеличенной части отверстия увеличивается, то есть если толщина стенки вдоль этой промежуточной зоны еще больше уменьшается.

Канал с увеличенным отверстием типично заканчивается перед вторым нижним концом стопора, но также может слегка простираться в указанный второй конец (носовую часть).

Переходная область между частями отверстия разного поперечного сечения должна быть выполнена гладкой во избежание острых кромок, которые снижают механическую прочность стопора.

Отверстие может продолжаться по меньшей мере в одном канале в пределах второго конца стопора, при этом указанный по меньшей мере один канал выходит на внешней поверхности корпуса стопора на его втором конце, то есть носовой части. Канал имеет характерно уменьшенное поперечное сечение, даже по сравнению с поперечным сечением отверстия, проходящего через первый конец стопора, и служит для транспортировки газа через отверстие в металлический расплав. В то время как отверстие в пределах первого конца может иметь диаметр 30-40 мм, увеличенная часть отверстия может иметь диаметр 50-100 мм, а канал диаметр примерно 2-5 мм.

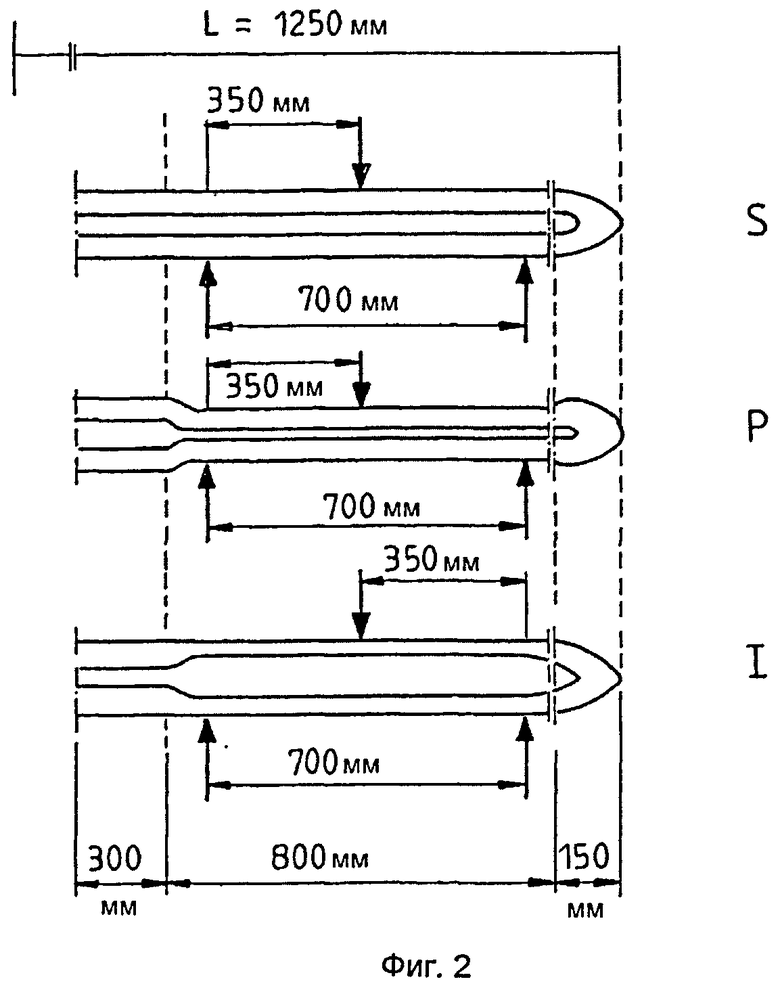

Были проведены испытания для сравнения механической прочности стандартного стопора S, стопора Р согласно ЕР 1491599 В1 и различными стопорами I согласно изобретению, общая конструкция которых схематически показана на фиг.2.

Все стопоры имели следующие размеры:

- общая длина: 1250 мм;

- длина первого конца, включая крепежную область: 300 мм;

- длина промежуточной зоны: 800 мм;

- длина второго конца (носовой части): 150 мм,

которые являются типичными размерами стопора.

Все стопоры были изготовлены с помощью одного и того же оборудования, включающего изостатический пресс при одних и тех же условиях, с использованием одного и того же огнеупорного материала, а именно, глиноземистого графитового материала.

Следующие данные дополнительно конкретизируют испытанные стопоры:

Это испытание на трехточечный изгиб с 2 нижними опорными элементами на расстоянии 700 мм друг от друга и верхним грузом прямо в середине между двумя опорными элементами, то есть на расстоянии 350 мм до каждого из них. Указанные опорные элементы и верхний груз расположены только вдоль той части промежуточной зоны, которая имеет постоянный внутренний и внешний диаметр. Дополнительные подробности метода испытания и испытательного оборудования не являются решающими, так как будут рассматриваться только сравнительные данные.

Результаты

Хотя стопоры 12 и 14 согласно изобретению требуют примерно на 20-25% меньше огнеупорного материала, чем обычный стопор S, их прочность всего на 1% меньше, чем у «стопора из полного материала» S. По сравнению со стопором Р общий объем огнеупора является более или менее одинаковым, но поперечная прочность почти в два раза больше.

При сравнении стопоров I1 и S новая конструкция стопора экономит около 1/3 огнеупорного материала.

Хотя стопор I1 требует меньше огнеупорного материала, чем стопор Р, его поперечная прочность примерно на 30% выше.

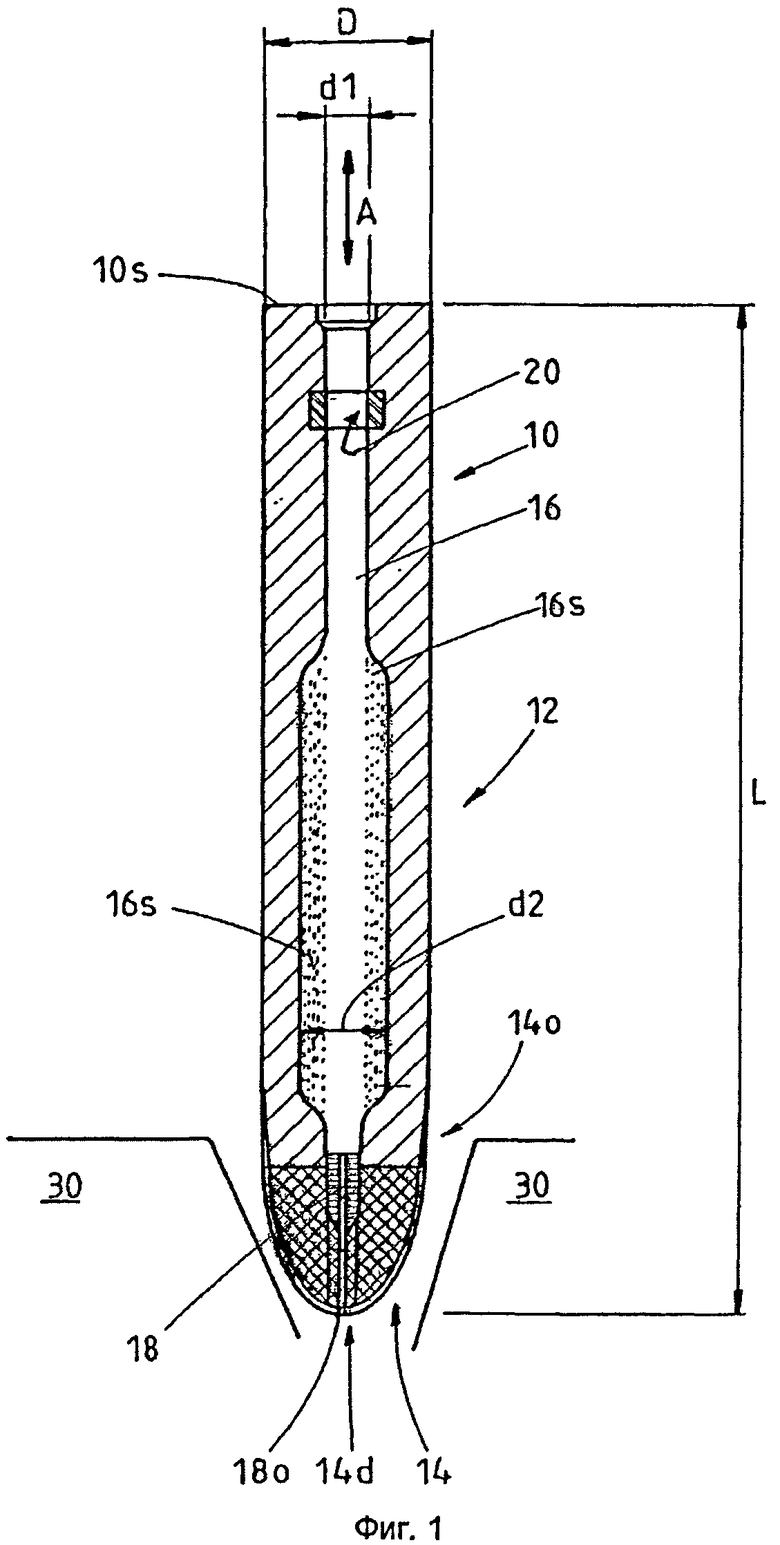

Далее изобретение будет описано на примере со ссылкой на сопровождающую фигуру 1, на которой схематически показан продольный вид стопора I в разрезе.

Стопор имеет первый, верхний конец 10, вниз от которого следует t промежуточная зона 12, и второй нижний конец 14, так называемую носовую часть. Первый конец 10, промежуточная зона 12 и смежная часть 14о второго конца 14 имеют внешний диаметр D, в то время как нижняя часть второго конца 14 выполнена, как известно, конической.

Отверстие 16 проходит вниз от верхней плоской поверхности 10s первого конца. 10 и простирается через промежуточную зону 12 и слегка в часть 14о второго конца, далее следует небольшой канал 18, проходящий через второй конец 14 вниз до его самой низкой поверхности 14d.

Отверстие 16 начинается на поверхности 10s с внутренним диаметром d1 и проходит через первый конец 10 с более или менее постоянным диаметром d1 пока оно не достигнет промежуточной зоны 12, где отверстие 16 плавно расширяется в часть 16s отверстия с диаметром d2, составляющий 2,1 диаметра d1. На самом низком конце промежуточной части 12 часть 16s отверстия выполнена в виде воронки и оканчивается в канале 18.

На расстоянии от верхней поверхности 10s вдоль стенки отверстия 16 расположена резьбовая муфта 20. Указанная резьбовая муфта действует в качестве присоединительного средства для подъемного оборудования (символизировано стрелкой А) для перемещения стопора вверх и вниз в вертикальном направлении (стрелка А) для того, чтобы отрегулировать его положение относительно соответствующего стакана 30, схематически показанного в нижней части фигуры.

Стопор изготавливается из огнеупорного керамического материала на основе глинозема и графита в изостатическом прессе.

Канал 18 является факультативным признаком. Часть 16s отверстия может заканчиваться на расстоянии от нижнего конца 14 или в пределах нижнего конца 14. Если стопор снабжен указанным каналом 18, он в большинстве случаев используется не только для контроля выпуска расплава металла по соответствующему стакану, но и для введения обрабатывающего газа в расплав металла.

Затем указанный газ подается в отверстие стопора на его первом конце и выходит из стопора на выпускном отверстии канала 18, обозначенного на фигуре как 18o.

В таком случае может потребоваться достижение постоянного газового потока вдоль всей длины отверстия/канала стопора. Для этой цели и/или любых других полезных целей изобретение включает возможность заполнения материала с отличающимися термомеханическими свойствами (такими, как газопроницаемость, распределение пор по размерам, прочность) по сравнению с описанным выше огнеупорным материалом корпуса стопора по меньшей мере в часть кольцевого канала, определенного поперечным сечением отверстия согласно первому концу и увеличенной части отверстия соответственно. Этот кольцевой канал обозначен на фигуре точками.

Наполнительный материал может вводиться в то же самое время, когда в пресс, предпочтительно изостатический пресс, вводится материал для остальной части стопора. Во время наполнения для сепарации двух материалов может использоваться шаблон, который извлекается перед закрытием формы и началом прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОР | 2006 |

|

RU2374035C2 |

| КЕРАМИЧЕСКИЙ ОГНЕУПОРНЫЙ СТОПОР | 2013 |

|

RU2567760C2 |

| КЕРАМИЧЕСКИЙ ОГНЕУПОРНЫЙ СТОПОР | 2012 |

|

RU2570681C2 |

| СТОПОРНЫЙ СТЕРЖЕНЬ И СПОСОБ ОБЕСПЕЧЕНИЯ РАВНОМЕРНОЙ ГАЗОВОЙ ЗАВЕСЫ ВОКРУГ СТОПОРНОГО СТЕРЖНЯ | 2020 |

|

RU2802366C2 |

| СТОПОРНЫЙ СТЕРЖЕНЬ | 2002 |

|

RU2276630C2 |

| ПОГРУЖНОЙ РАЗЛИВОЧНЫЙ СТАКАН | 2014 |

|

RU2634813C2 |

| РАЗЛИВОЧНЫЙ СТАКАН ДЛЯ НАПРАВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2012 |

|

RU2570259C2 |

| ФУРМА ДЛЯ ВДУВАНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЧЕРНОГО МЕТАЛЛА СПОСОБОМ ПРЯМОЙ ПЛАВКИ | 2002 |

|

RU2254379C2 |

| ОГНЕУПОРНАЯ РАЗЛИВОЧНАЯ ТРУБА С ПОРИСТОЙ ВСТАВКОЙ | 2006 |

|

RU2384389C2 |

| СТОПОРНОЕ УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ПОТОКА РАСПЛАВЛЕННОГО МЕТАЛЛА | 2006 |

|

RU2384388C2 |

Изобретение относится к металлургии. Корпус стопора из огнеупорного материала выполнен цилиндрической формы. Корпус имеет первый конец (10), второй конец (14) и промежуточную зону (12) между ними. В корпусе выполнено отверстие, простирающееся от первого конца (10) в осевом направлении корпуса стопора в промежуточную зону (12) ко второму концу (14). Часть отверстия, проходящая вдоль промежуточной зоны (12), имеет поперечное сечение, увеличенное по сравнению с поперечным сечением отверстия в пределах первого конца (10), что позволяет выдерживать напряжения, возникающие в промежуточной зоне сопора. 10 з.п. ф-лы, 2 ил.

1. Корпус стопора из огнеупорного материала, выполненный, по существу, цилиндрической формы, имеющий первый конец (10), второй конец (14) и промежуточную зону (12) между ними, с отверстием (16), по существу, круглого поперечного сечения, простирающимся от первого конца (10) в осевом направлении корпуса стопора в промежуточную зону (12) ко второму концу (14), при этом, по меньшей мере, часть отверстия, проходящая вдоль промежуточной зоны (12), имеет поперечное сечение, увеличенное по сравнению с поперечным сечением отверстия в пределах первого конца (10).

2. Корпус стопора по п.1, в котором увеличенная часть (16s) отверстия имеет поперечное сечение, по меньшей мере, в 2 раза больше поперечного сечения первой части (10) отверстия.

3. Корпус стопора по п.1, в котором увеличенная часть (16s) отверстия имеет поперечное сечение по меньшей мере в 4 раза больше поперечного сечения первой части (10) отверстия.

4. Корпус стопора по п.1, в котором увеличенная часть (16s) отверстия простирается на 10-90% общей длины корпуса стопора.

5. Корпус стопора по п.1, в котором увеличенная часть (16s) отверстия простирается на 30-80% обшей длины корпуса стопора.

6. Корпус стопора по п.1, в котором увеличенная часть (16s) отверстия заканчивается перед вторым концом (14) корпуса стопора.

7. Корпус стопора по п.1, в котором переходная область отверстия (16) между первым концом (10) и промежуточной зоной (12) выполнена плавной.

8. Корпус стопора по п.1, в котором переходная область отверстия (16) между вторым концом (14) и промежуточной зоной (12) выполнена плавной.

9. Корпус стопора по п.1, в котором увеличенная часть (16s) отверстия продолжается, по меньшей мере, в одном канале (18), который выходит на внешнюю поверхность (14d) корпуса стопора на его втором конце (14).

10. Корпус стопора по п.1, в котором вдоль первой части (16) отверстия расположены крепежные средства (20) для разъемной фиксации корпуса стопора на подъемном механизме.

11. Корпус стопора по п.1, в котором, по меньшей мере, часть увеличенной части (16s) отверстия заполнена материалом с отличающимися термомеханическими свойствами по сравнению с материалом корпуса стопора, оставляя свободным аксиально проходящее отверстие (16) с поперечным сечением, по меньшей мере, соответствующим поперечному сечению отверстия (16) в пределах первого конца (10).

| Релейный триггер | 1986 |

|

SU1401599A1 |

| СТОПОРНЫЙ СТЕРЖЕНЬ | 1999 |

|

RU2223841C2 |

| Способ получения блокированных изоциануратов | 1974 |

|

SU625391A1 |

| US 5024422 A, 18.06.1991 | |||

| WO 8505056 A1, 21.11.1985 | |||

| US 4706944 A, 17.11.1987. | |||

Авторы

Даты

2014-03-10—Публикация

2009-10-31—Подача