Область техники

Настоящее изобретение предлагает фурму для вдувания предварительно нагретого газа в конвертер. Настоящее изобретение находит конкретное (но не исключительное) применение в качестве фурмы для вдувания потока предварительно нагретого газа в металлургический конвертер в условиях высокой температуры. Металлургический конвертер может быть, например, конвертером прямой плавки, в котором расплавленный металл производят способом прямой плавки. Настоящее изобретение также предлагает устройство прямой плавки, которое включает в себя фурму для вдувания газа в конвертер прямой плавки.

Уровень техники

Способы, которые основаны на использовании расплавленной ванны для прямой плавки железосодержащих материалов с получением расплавленного железа и которые описаны в известном уровне техники, обычно требуют дожигания продуктов реакции, таких как СО и Н2, выделяемых из расплавленной ванны, для генерирования достаточного тепла для поддержания температуры расплавленной ванны.

Известный уровень техники обычно предусматривает, что дожигание достигается посредством вдувания кислородсодержащего газа через фурмы, которые проходят в верхнее пространство конвертера для прямой плавки.

Из экономических соображений желательно, чтобы кампании прямой плавки были относительно продолжительными, как правило, длительностью по меньшей мере в один год, и поэтому важно, чтобы фурмы для вдувания газа были способны выдерживать нахождение в высокотемпературной среде, в типичном случае порядка 2000°С, верхнего пространства конвертера прямой плавки в течение увеличенных периодов кампаний.

Одним из вариантов обеспечения кислородсодержащего газа является использование обогащенного кислородом воздуха, который предварительно нагрет до температуры свыше 800°С.

В настоящее время жизнеспособными вариантами устройств предварительного нагрева воздуха или обогащенного кислородом воздуха являются печные нагреватели или нагреватели с галечным теплоносителем. Одним из последствий использования печных нагревателей и нагревателей с галечным теплоносителем является то, что воздух или обогащенный кислородом воздух при проходе через печи и нагреватели с галечным теплоносителем будет подхватывать материал в форме твердых частиц, и этот материал может вызывать существенный износ внутренней поверхности фурмы.

Использование воздуха или обогащенного кислородом воздуха также означает, что требуются значительно большие объемы газа для достижения заданного уровня дожигания, чем те, которые могли бы требоваться, если бы в качестве кислородсодержащего газа использовался кислород. Следовательно, конвертер прямой плавки, работающий с воздухом или обогащенным кислородом воздухом, должен быть значительно большей конструкцией, чем конвертер прямой плавки, работающий с кислородом.

Следовательно, фурма для вдувания воздуха или обогащенного кислородом воздуха в конвертер прямой плавки должна быть относительно большой конструкцией, которая может проходить на сравнительно большое расстояние в конвертер прямой плавки и не имеет опоры на протяжении по меньшей мере большей части длины фурмы. В данном контексте 6-метровые в диаметре конвертеры HIsmelt, предложенные заявителем, включают в себя фурмы, имеющие наружный диаметр 1,2 м и вес около 60 тонн и проходящие приблизительно на 10 м внутрь конвертера.

Кроме того, такая фурма должна быть способной доставлять предварительно нагретый воздух или обогащенный кислородом воздух с относительно большими объемными расходами и быть стойкой к эрозионному изнашиванию внутренней поверхности фурмы частицами материала, содержащегося в воздухе или обогащенном кислородом воздухе, в течение более продолжительных кампаний плавки.

Исходя из экономических конструкционных соображений, предпочтительным материалом для конструирования фурмы для вдувания предварительно нагретого воздуха или обогащенного кислородом воздуха является углеродистая сталь.

Однако углеродистая сталь не является предпочтительным материалом с точки зрения стойкости к изнашиванию внутренней поверхности фурмы и, в особенности, ввиду риска быстрого окисления (то есть выгорания) стали в условиях горячего дутья.

Из указанного выше очевидно, что использование предварительно нагретого воздуха или обогащенного кислородом воздуха создает существенные проблемы с точки зрения конструкции фурм для вдувания воздуха или обогащенного кислородом воздуха в конвертеры прямой плавки в течение продолжительных кампаний плавки.

Ближайшим к настоящему изобретению аналогом является патент США № 5350158, выданный 27.09.1994 Вэллоку (Whellock) и описывающий металлургическую фурму для вдувания газа и порошкового материала в расплав, ванну или т.п. Металлургическая фурма согласно патенту Вэллока специально сконструирована для погружения внутрь расплава. Она включает в себя внутреннюю и внешнюю цилиндрические стенки, отделенные друг от друга цилиндрическим разделителем с образованием проходов для движущегося вверх и вниз потока газа на противоположных сторонах этого разделителя. Охлаждение такой погружной фурмы обеспечивается вспомогательным средством, которое может включать в себя либо спиральное оребрение, проходящее от упомянутого цилиндрического разделителя, либо проволочную насадку, расположенную внутри канала для потока охладителя. В данном патенте также указывается на возможность размещения лопастей в раскрыве (выходном конце) центрального прохода для создания завихрений. Однако, несмотря на присутствие такого указания, Вэллок также отмечает, что такая конструкция центрального прохода фурмы в целом несущественна для погружной фурмы.

Раскрытие изобретения

Целью настоящего изобретения является предложение охлаждаемой водой фурмы, которая может быть сконструирована с использованием углеродистой стали в качестве основного конструкционного компонента фурмы и которая способна вдувать предварительно нагретый воздух или обогащенный кислородом воздух в конвертер прямой плавки в ходе длительной рабочей кампании.

Согласно настоящему изобретению, предложена фурма для вдувания кислородсодержащего газа в конвертер с ванной расплавленного металла и расплавленного шлака, содержащая удлиненный канал для потока газа, вводимого в его задний конец через вход и выпускаемого через его передний конец, причем канал образован внутренней и внешней концентрическими трубами, подающие и возвратные средства прохода охлаждающей воды, проходящие от заднего конца до переднего конца канала и выполненные в стенке канала, для подачи охлаждающей воды к переднему концу канала и ее возврата оттуда, вход газа для введения горячего газа в задний конец канала, оконечное средство, соединенное с концентрическими трубами на переднем конце канала, и расположенное в канале средство для сообщения завихрения газу, протекающему через передний конец канала, отличающаяся тем, что внутренняя и внешняя концентрические трубы выполнены из углеродистой стали и являются основной несущей конструкцией фурмы, на наружной поверхности внешней концентрической трубы канала выполнено механическое средство для удерживания слоя застывшего шлака на внешней поверхности фурмы, и канал имеет защитную футеровку, выполненную из огнеупорного материала или другого неметаллического материала, который обладает теплоизоляционными свойствами по сравнению со стальными трубами и который способен защищать канал от воздействия протекающего через этот канал газа, предварительно нагретого до температуры 800-1400°С.

Предпочтительно, канал включает в себя три или более концентрические стальные трубы, проходящие к переднему концу канала.

Предпочтительно, вход газа включает в себя огнеупорный корпус, образующий первый трубчатый проход газа, выровненный с и проходящий непосредственно в задний конец канала, и второй трубчатый проход газа, ориентированный поперек первого прохода, для приема горячего газа и направления его в первый проход так, чтобы горячий газ и любые увлеченные им частицы сталкивались с огнеупорной стенкой первого прохода, при этом поток газа изменяет направление при прохождении из второго прохода в первый проход.

Предпочтительно, механическое средство на наружной поверхности канала включает в себя выступы, которые имеют форму, приспособленную для зацепления с застывшим шлаком и удерживать его на канале.

Предпочтительно, выступами являются площадки, причем каждая площадка имеет подрезанное поперечное сечение или сечение в форме ласточкина хвоста, так что площадки имеют расширяющуюся наружу форму и служат как зацепляющие образования для затвердевания шлака.

Предпочтительно, оконечное средство является полой кольцевой конструкцией и сформировано из медесодержащего материала.

Предпочтительно, передний конец канала сформирован как полое кольцевое оконечное образование, и канал включает в себя подающие и возвратные проходы охлаждающей воды в оконечности канала для подачи охлаждающей воды вперед вдоль канала в оконечное средство и возврата этой охлаждающей воды назад вдоль канала.

Предпочтительно, фурма включает в себя удлиненный корпус, расположенный в центре внутри переднего конца канала таким образом, что газ, протекающий через передний конец канала, протекает поверх и вдоль удлиненного центрального корпуса.

Предпочтительно, передний конец удлиненного корпуса и оконечное средство взаимодействуют друг с другом и формируют кольцевое сопло для протекания газа из канала с завихрением, сообщаемым завихряющим средством.

Предпочтительно, завихряющее средство включает в себя множество направляющих поток лопастей, соединенных с удлиненным корпусом, для сообщения завихрения газу, протекающему через передний конец канала.

В одном варианте осуществления настоящего изобретения удлиненный корпус является удлиненной центральной трубчатой конструкцией, проходящей внутри канала для потока газа от его заднего конца до его переднего конца, и вблизи переднего конца канала вокруг центральной трубчатой структуры расположены лопасти для сообщения завихрения газу, протекающего к переднему концу канала.

Предпочтительно, центральная трубчатая конструкция включает в себя проход охлаждающей воды для протекания охлаждающей воды вперед к ее переднему концу.

Более предпочтительно, центральная трубчатая конструкция включает в себя проходы охлаждающей воды для протекания охлаждающей воды вперед через центральную конструкцию от ее заднего конца к ее переднему концу для охлаждения изнутри переднего конца и последующего возвращения назад через центральную конструкцию к ее заднему концу.

Предпочтительно, центральная трубчатая конструкция образует центральный проход потока воды для протекания воды вперед через эту конструкцию непосредственно к переднему концу центральной конструкции и кольцевой проход потока воды, расположенный вокруг центрального прохода, для возвратного потока воды от переднего конца центральной конструкции назад к заднему концу этой конструкции.

Центральная трубчатая конструкция может включать в себя центральную трубу, образующую центральный проход потока воды, и дополнительную трубу, расположенную вокруг центральной трубы для образования кольцевого прохода потока воды между этими трубами.

Предпочтительно, центральная трубчатая конструкция включает в себя теплоизолирующий внешний экран для замедления теплопередачи от газа в канале для потока газа к проходам охлаждающей воды в центральной конструкции.

Теплоизолирующий экран может включать в себя множество трубчатых сегментов из теплоизолирующего материала, расположенных встык друг с другом, для формирования теплового экрана как по существу непрерывной трубы, проходящей от заднего конца к переднему концу центральной конструкции вокруг кольцевого воздушного зазора, находящегося непосредственно внутри теплового экрана.

Воздушный зазор может быть сформирован между трубчатым тепловым экраном и другой трубой, образующей внешнюю стенку кольцевого прохода возвратного потока воды.

Предпочтительно, трубчатые сегменты теплового экрана удерживаются для приспособления к продольному расширению каждого сегмента независимо от других таких сегментов.

Передний конец центральной трубчатой конструкции может включать в себя куполообразную носовую часть, снабженную расположенным внутри нее единым спиральным проходом охлаждающей воды для приема воды из центрального прохода потока воды в центральной трубчатой конструкции у оконечности носовой части и направления этой воды единым потоком вокруг носовой части и назад вдоль нее с тем, чтобы охладить носовую часть единой когерентной струёй охлаждающей воды.

Центральная трубчатая конструкция может проходить в центре через первый проход потока газа средства для входа газа и назад за вход газа. Задний конец центральной конструкции может в таком случае располагаться позади от входа газа и может быть снабжен соединителями для протекания охлаждающей воды в центральную трубчатую конструкцию и из нее.

В другом (хотя не единственном другом) варианте осуществления настоящего изобретения между удлиненным центральным корпусом и каналом расположены направляющие поток лопасти для сообщения завихрения газу, протекающему через передний конец канала.

В этом варианте осуществления изобретения, предпочтительно, фурма включает в себя:

(a) внутреннее средство прохода охлаждающей воды внутри оконечного средства, сообщающееся с подающими и возвратными средствами прохода охлаждающей воды канала таким образом, чтобы принимать и возвращать поток охлаждающей воды для охлаждения изнутри оконечности канала; и

(b) проходы потока охлаждающей воды, расположенные внутри лопастей и удлиненного центрального корпуса и сообщающиеся с подающими и возвратными средствами прохода охлаждающей воды в переднем конце канала, для протекания воды из подающего средства прохода через лопасти внутрь в охлаждающие проходы удлиненного центрального корпуса и из этих проходов наружу через лопасти в возвратное средство прохода воды канала.

Предпочтительно, подающие и возвратные средства прохода охлаждающей воды канала включают в себя первые подающий и возвратный проходы, сообщающиеся с внутренним средством прохода охлаждающей воды в оконечном средстве, и вторые подающий и возвратный проходы, сообщающиеся с проходами потока воды в лопастях и центральном корпусе.

Оконечность канала может быть сформирована как полое кольцевое образование, причем полое образование ограничивает кольцевой проход, составляющий внутреннее средство прохода охлаждающей воды оконечного средства.

Концентрические трубы из углеродистой стали канала могут образовывать серию кольцевых пространств, обеспечивающих подающие и возвратные средства прохода потока воды.

Удлиненный центральный корпус может быть, в целом, цилиндрической формы с куполообразными концами.

Предпочтительно, лопасти сформированы в многозаходное спиральное образование. Лопасти могут в таком случае соединяться с каналом во множестве точек, разнесенных по окружности канала. В частности, может быть четыре лопасти, сконфигурированные в четырехзаходное спиральное образование и соединенные с каналом в четырех точках, разнесенных с интервалами в 90° по окружности канала у передних концов лопастей.

Подающие и возвратные средства прохода охлаждающей воды канала могут в таком случае включать в себя надлежащее количество отдельных проходов потока воды, каждый из которых предназначен для подачи охлаждающей воды в одну из лопастей. Такие отдельные проходы потока воды могут формироваться разделителями, расположенными внутри соответствующего кольцевого прохода между трубами канала и проходящими по спирали вдоль канала.

Передние концы концентрических труб из углеродистой стали могут соединяться их передними концами с оконечным средством. Задние концы труб могут быть смонтированы так, чтобы допускать относительное продольное движение между ними для приспособления к разному тепловому расширению и сжатию труб.

Лопасти могут соединяться с каналом и с центральным корпусом только их передними концами так, чтобы они могли двигаться вдоль канала от этих соединений под действием теплового расширения.

В настоящем изобретении также предложено устройство для производства черного металла из железосодержащего исходного материала способом прямой плавки, содержащее конвертер для содержания ванны расплавленного металла и расплавленного шлака и газового пространства над расплавленной ванной, при этом конвертер имеет сформированный из огнеупорного материала под с основанием и боковыми сторонами, боковые стенки, проходящие вверх от боковых сторон пода, средство для подачи железосодержащего исходного материала и углеродного материала в конвертер, средство для генерирования в расплавленной ванне потока газа, который несет расплавленный материал вверх выше номинальной поверхности расплавленной ванны в состоянии покоя и формирует поднятую ванну, отличающееся тем, что боковые стенки конвертера снабжены охлаждаемыми водой панелями, конвертер имеет средство для выпуска из него расплавленного металла и шлака, конвертер имеет по меньшей мере одну фурму для вдувания газа согласно настоящему изобретению, проходящую вниз в конвертер, причем упомянутая по меньшей мере одна фурма для вдувания газа расположена под углом от 20 до 90° относительно горизонтальной оси и выполнена с возможностью вдувания кислородсодержащего газа со скоростью 200-600 м/с и при температуре 800-1400°С, при этом упомянутая по меньшей мере одна фурма проходит в конвертер на расстояние, равное по меньшей мере одному наружному диаметру переднего конца фурмы, а передний конец фурмы размещен над поверхностью расплавленной ванны в состоянии покоя на расстоянии, равном по меньшей мере трем наружным диаметрам переднего конца фурмы.

Предпочтительно, средство для подачи железосодержащего исходного материала и углеродного материала и средство для генерирования потока газа включают в себя множество фурм для вдувания железосодержащего исходного материала и углеродного материала с газом-носителем в расплавленную ванну и генерирования потока газа.

Краткое описание чертежей

Изобретение более полно описано со ссылками на прилагаемые чертежи, на которых:

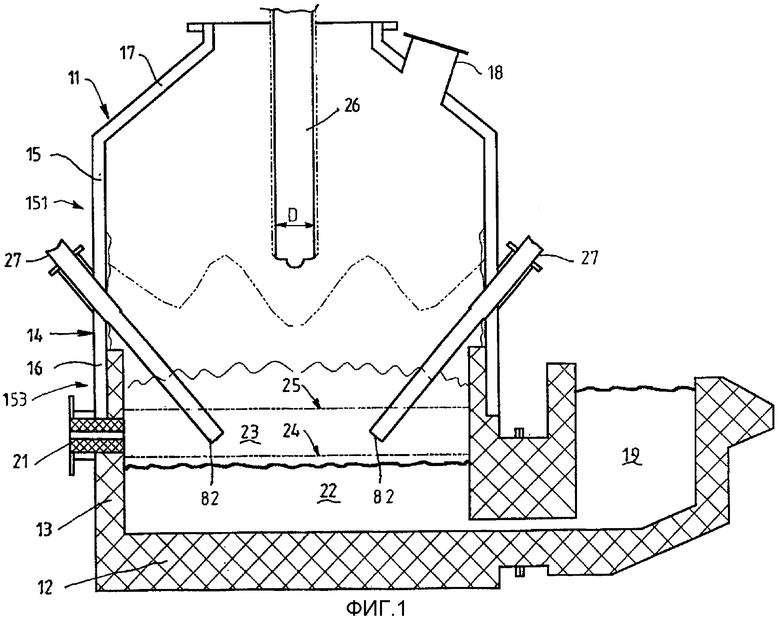

фиг.1 изображает вертикальное сечение конвертера прямой плавки, содержащего пару фурм для вдувания твердых частиц и фурму для вдувания горячего воздуха, сконструированную в соответствии с изобретением;

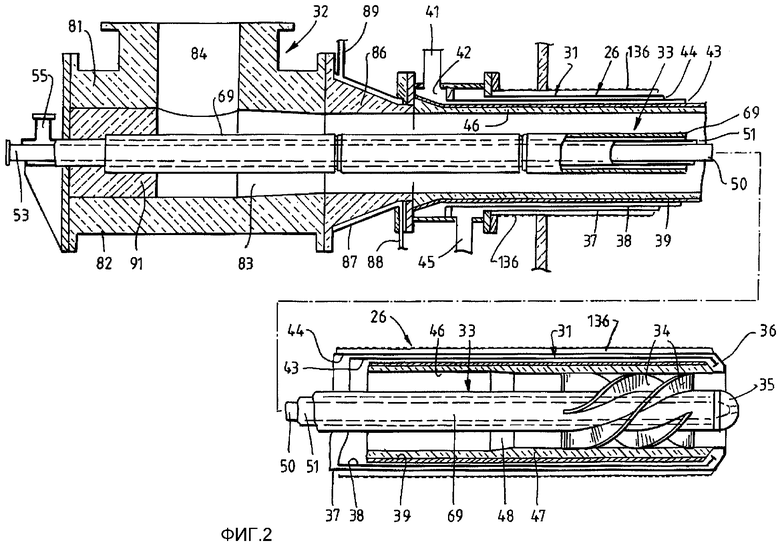

фиг.2 изображает продольное сечение одного варианта выполнения фурмы для вдувания горячего воздуха;

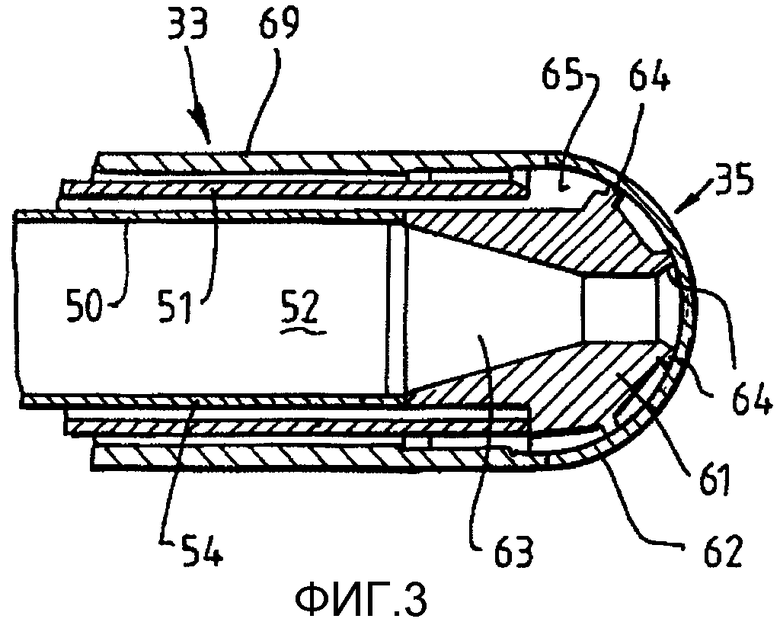

фиг.3 изображает продольное сечение в увеличенном масштабе передней части центральной конструкции фурмы;

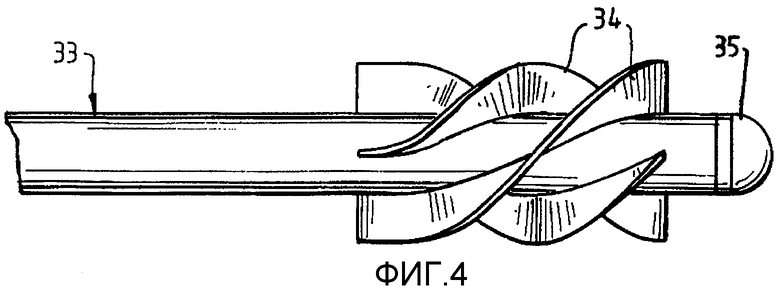

фиг.4 дополнительно изображает передний конец центральной конструкции;

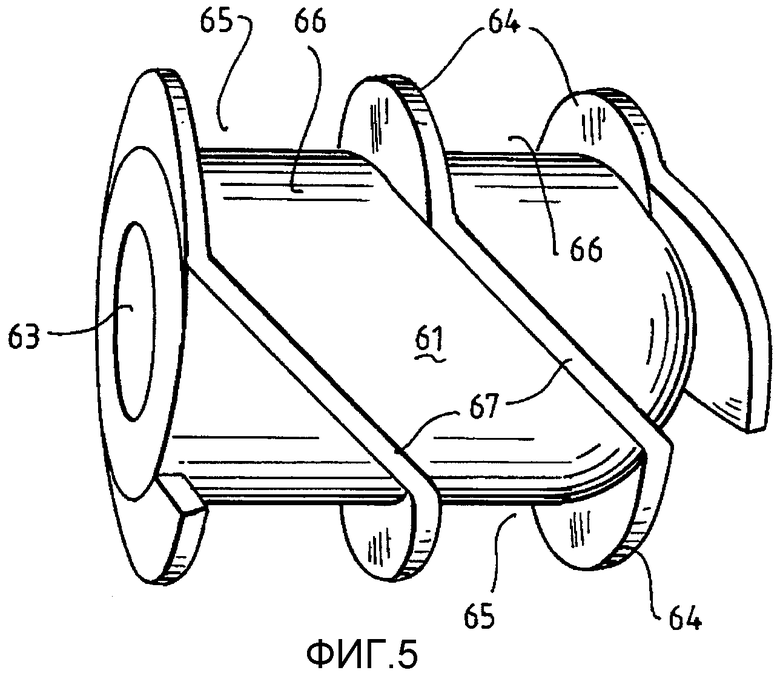

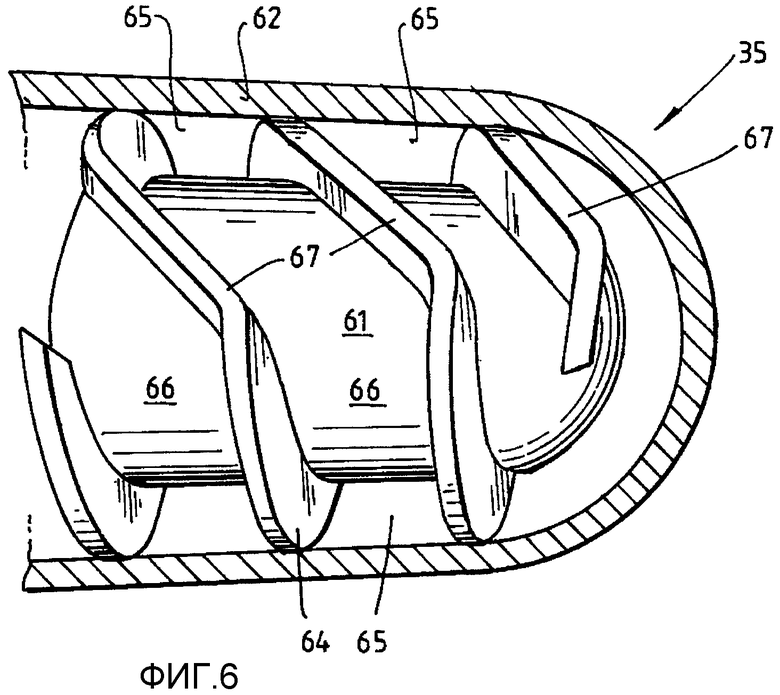

фиг.5 и 6 изображают конструкцию переднего носового конца центральной конструкции;

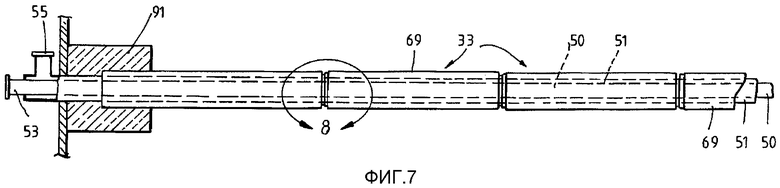

фиг.7 изображает продольное сечение центральной конструкции;

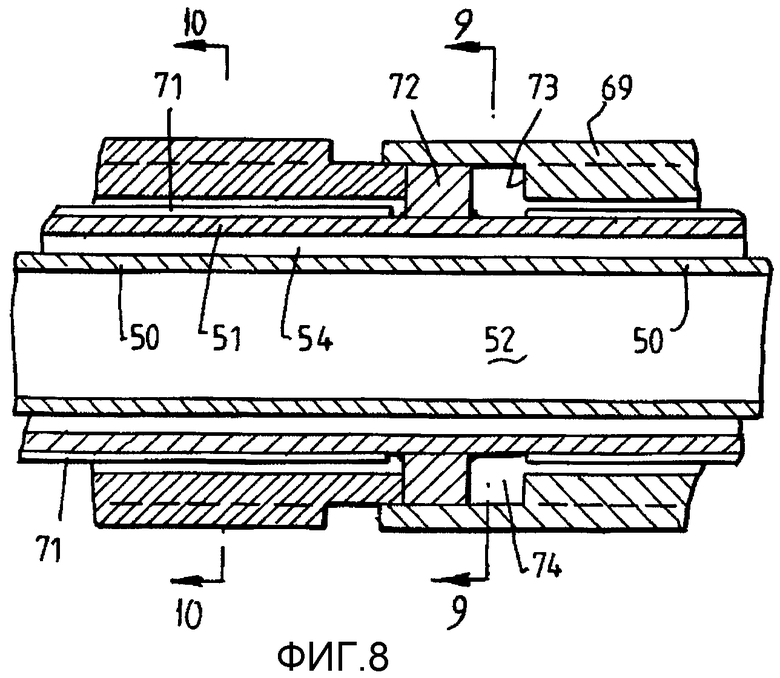

фиг.8 изображает деталь, расположенную в области 8 на фиг.7;

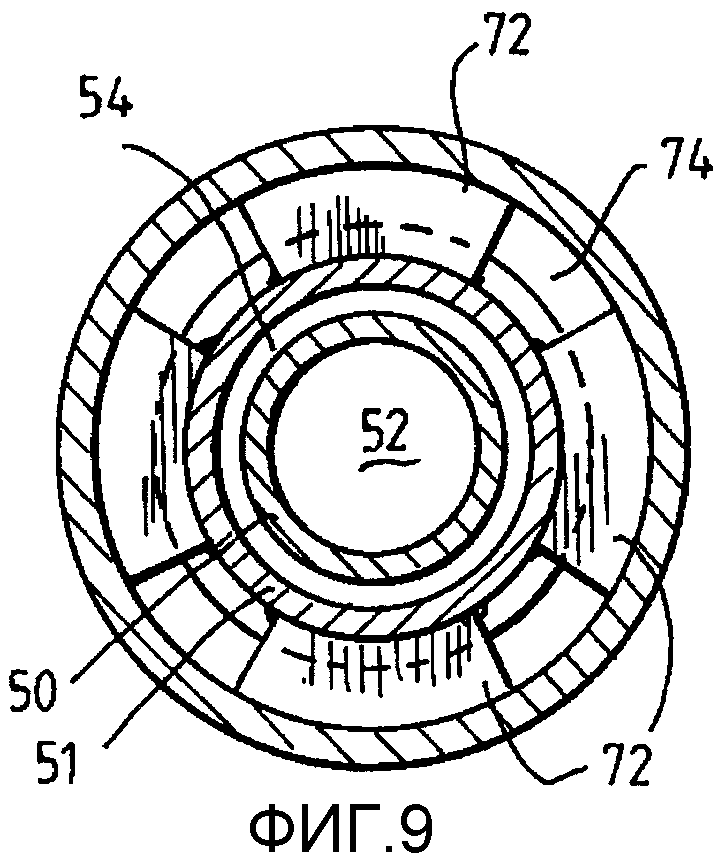

фиг.9 изображает поперечное сечение, выполненное по линии 9-9 на фиг.8;

фиг.10 изображает поперечное сечение, выполненное по линии 10-10 на фиг.8;

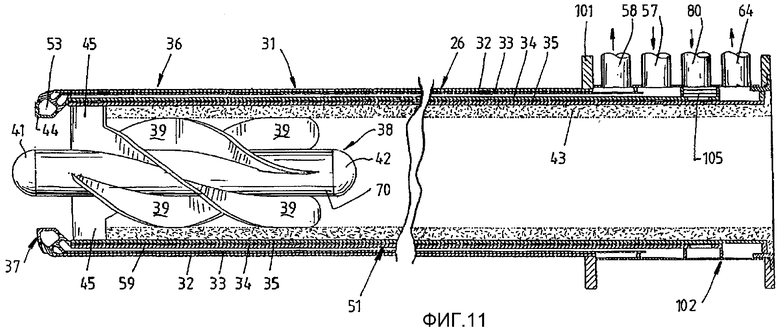

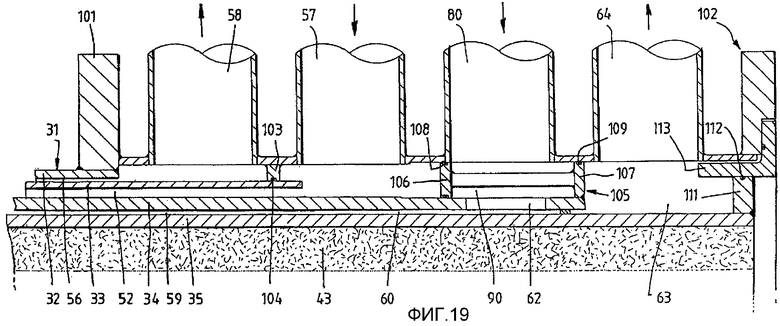

фиг.11 изображает продольное сечение другого варианта выполнения фурмы для вдувания горячего воздуха;

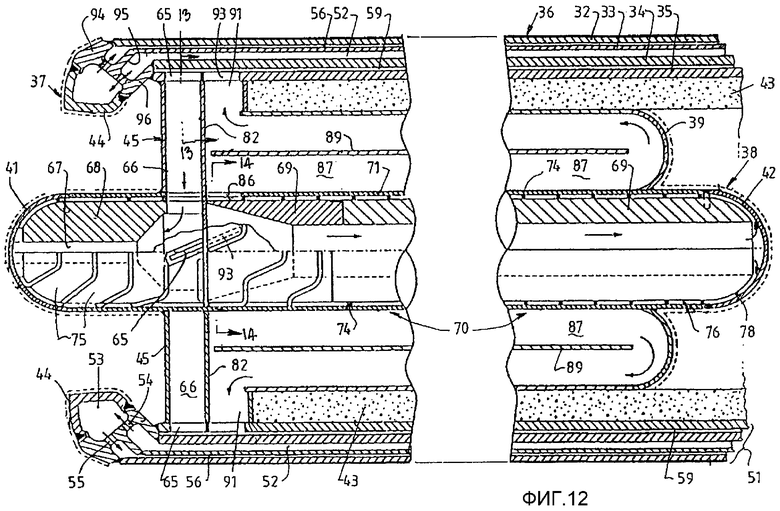

фиг.12 изображает продольное сечение в увеличенном масштабе передней оконечной части фурмы, показанной на фиг.11;

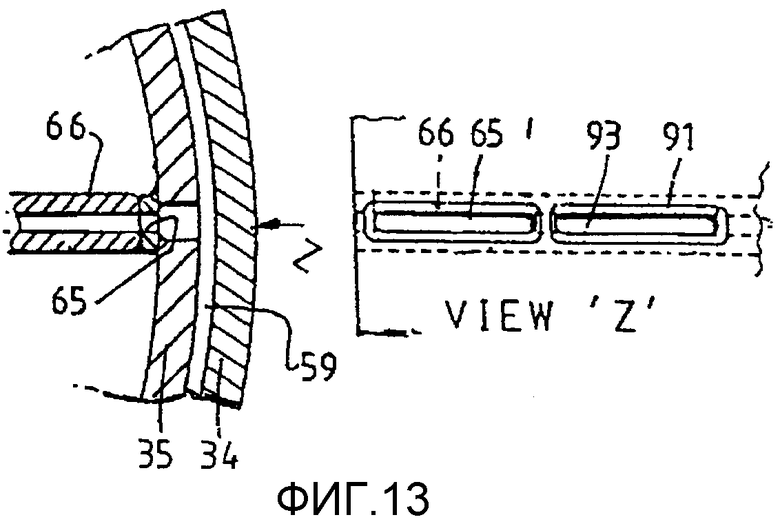

фиг.13 изображает поперечное сечение, выполненное по линии 13-13 на фиг.12;

фиг.14 изображает поперечное сечение, выполненное по линии 14-14 на фиг.12;

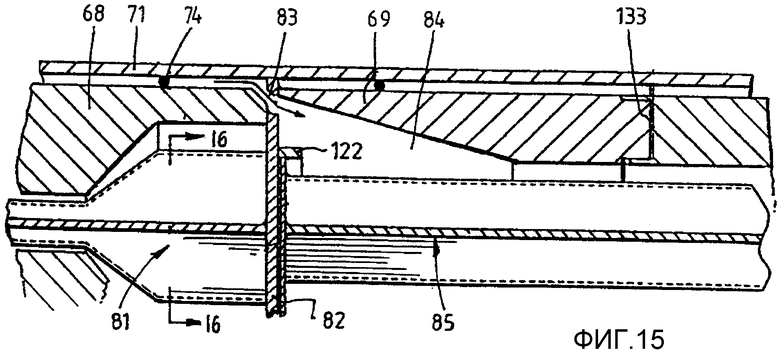

фиг.15 изображает сечение, выполненное по линии 15-15 на фиг.14;

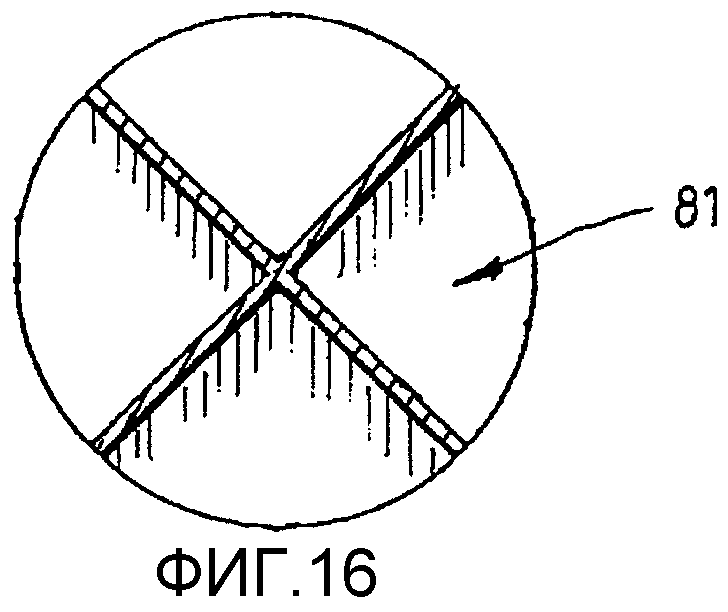

фиг.16 изображает поперечное сечение, выполненное по линии 16-16 на фиг.15;

фиг.17 изображает проходы потока воды, сформированные в передней части центрального корпуса, расположенного в переднем конце фурмы, показанной на фиг.11-16;

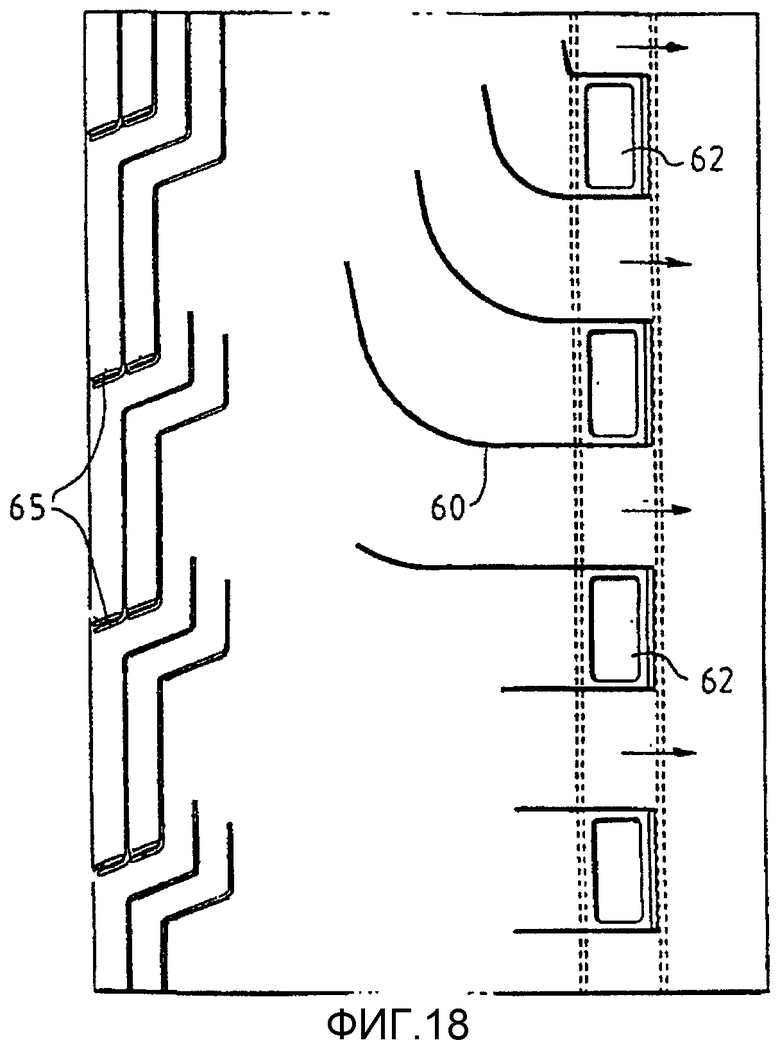

фиг.18 изображает развертку, показывающую устройство входного и возвратного проходов воды для части центрального корпуса и четыре завихряющие поток лопасти в передней части фурмы, показанной на фиг.11-17; и

фиг.19 изображает увеличенный вид сечения задней части фурмы, показанной на фиг.11-18.

Подробное описание изобретения

Нижеследующее описание дано в контексте плавки железной руды для получения расплавленного железа, но следует понимать, что настоящее изобретение не ограничено этим вариантом применения и может применяться с любыми пригодными железосодержащими рудами и/или концентратами, включая частично восстановленные железосодержащие руды и возвращаемые в переработку отходы.

Устройство прямой плавки, показанное на фиг. 1, включает в себя металлургический конвертер, обозначенный в целом номером 11. Конвертер 11 имеет под, который включает в себя основание 12 и боковые стороны 13, выполненные из огнеупорного кирпича; боковые стенки 14, которые формируют в целом цилиндрический корпус, проходящий вверх от боковых сторон 13 пода и включающий в себя верхнюю секцию 151 корпуса, сформированную из охлаждаемых водой панелей, и нижнюю секцию 153 корпуса, сформированную из охлаждаемых водой панелей и имеющую внутреннюю облицовку из огнеупорного кирпича; свод 17; выход 18 для отходящих газов; копильник 19 для непрерывного выпуска расплавленного металла и летку 21 для выпуска расплавленного шлака.

В ходе работы конвертер содержит расплавленную ванну из железа и шлака, которая в состоянии покоя включает в себя слой 22 расплавленного металла и слой 23 расплавленного шлака на слое 22 металла. Термин "слой металла" здесь следует понимать как означающий область ванны, в которой преимущественно содержится металл. Термин "слой шлака" здесь следует понимать как означающий область ванны, в которой преимущественно содержится шлак. Стрелка, обозначенная номером 24, показывает положение номинальной поверхности слоя 22 металла в состоянии покоя, а стрелка, обозначенная номером 25, показывает положение номинальной поверхности слоя 23 шлака в состоянии покоя (то есть расплавленной ванны). Термин "поверхность в состоянии покоя" следует понимать как означающий поверхность, когда в конвертер не вдувают газ или твердые частицы.

Конвертер снабжен проходящей вниз фурмой 26 для вдувания горячего воздуха для доставки струи горячего воздуха при температуре в диапазоне от 800 до 1400°С в верхнюю область конвертера и дожигания реакционных газов, выделяющихся из расплавленной ванны. Фурма 26 имеет внешний диаметр D нижнего конца фурмы. Фурма 26 расположена таким образом, что:

(i) центральная ось фурмы 26 проходит под углом от 20 до 90° относительно горизонтальной оси, так что угол вдувания горячего воздуха находится в этом диапазоне;

(ii) фурма 26 проходит в конвертер на расстояние, которое по меньшей мере равно наружному диаметру D нижнего конца фурмы; и

(iii) нижний конец фурмы 26 находится над поверхностью 25 расплавленной ванны в состоянии покоя на расстоянии, по меньшей мере равном трем наружным диаметрам D нижнего конца фурмы.

Конвертер также снабжен фурмами 27 для вдувания твердых частиц (показаны две), проходящими вниз и внутрь через боковые стенки 14 и в расплавленную ванну для вдувания железной руды, твердого углеродного материала и флюсов, увлекаемых газом-носителем с дефицитом кислорода в расплавленную ванну. Положение фурм 27 подобрано так, что их выпускные концы 82 находятся выше поверхности слоя 22 металла в состоянии покоя. Это положение фурм уменьшает риск повреждения из-за контакта с расплавленным металлом, а также обеспечивает возможность охлаждения фурм принудительным внутренним водяным охлаждением без существенного риска вхождения воды в контакт с расплавленным металлом в конвертере.

В данном контексте промышленный конвертер, сконструированный компанией-заявителем, имеет диаметр пода, составляющий 6 метров, и фурму 26 для вдувания горячего воздуха, которая весит приблизительно 60 тонн, имеет внешний диаметр 1,2 метра и проходит внутрь конвертера приблизительно на 10 метров.

Конструкция одного варианта выполнения фурмы 26 для вдувания горячего воздуха показана на фиг. 2-10.

Как показано на этих фигурах, фурма 26 содержит удлиненный канал 31, который принимает горячий газ через входную структуру 32 газа и вдувает его в верхнюю область конвертера. Фурма включает в себя удлиненную центральную трубчатую конструкцию 33, которая проходит внутри канала 31 для потока газа от его заднего конца до его переднего конца. Вблизи переднего конца канала на центральной конструкции 33 расположена группа из четырех завихряющих лопастей 34 для сообщения завихрения потоку газа, выходящему из канала. Передний конец центральной конструкции 33 имеет куполообразную носовую часть 35, которая выступает вперед за оконечность 36 канала 31 таким образом, что передний конец центрального корпуса и оконечность 36 канала взаимодействуют друг с другом, образуя кольцевое сопло для расходящегося потока газа, выходящего из канала с завихрением, сообщаемым лопастями 34. Лопасти 34 выполнены в четырехзаходной спиральной конфигурации и с возможностью скольжения расположены внутри переднего конца канала.

Стенка основной части канала 31, проходящая по ходу потока от входа 32 газа, изнутри охлаждается водой. Эта секция канала состоит из серии трех концентрических стальных труб 37, 38, 39, проходящих к передней оконечной части канала, где они соединяются с оконечностью 36 канала. Оконечностью 36 канала является полое кольцевое образование, и оно изнутри охлаждается водой, подаваемой и возвращающейся по проходам в стенке канала 31. В частности, охлаждающая вода подается через вход 41 и кольцевой впускной коллектор 42 во внутренний кольцевой проход 43 потока воды, образованный между трубами 38, 39 канала, и через полое внутреннее пространство оконечности 36 канала сквозь разнесенные по окружности отверстия в оконечности. Вода возвращается из оконечности, проходя сквозь разнесенные по окружности отверстия во внешний кольцевой возвратный проход 44 потока воды, образованный между трубами 37, 38, и назад к выпуску 45 воды в заднем конце охлаждаемой водой секции канала 31.

На наружной поверхности самой внешней металлической трубы 37 канала 31 механической обработкой выполнена регулярная структура из прямоугольных выступающих площадок в форме бобышек 136, каждая из которых имеет подрезанное поперечное сечение или сечение в форме ласточкина хвоста, и, таким образом, бобышки имеют расширяющуюся наружу форму и служат как зацепляющие (захватывающие) образования для затвердевания шлака на наружных поверхностях фурмы 26. Затвердевание шлака на фурме способствует минимизации температур металлических компонентов фурмы.

Охлаждаемая водой секция канала 31 изнутри покрыта внутренней огнеупортной футеровкой 46, которая находится внутри самой внутренней металлической трубы 39 канала и проходит некпрерывно до охлаждаемой водой оконечности 36 канала. Внутренняя периферийная поверхность оконечности 36 канала находится в целом заподлицо с внутренней поверхностью огнеупорной футеровки, что обеспечивает получение эффективного прохода газа через канал. Передний конец огнеупорной футеровки имеет секцию 47 немного уменьшенного диаметра, которая принимает завихряющие лопасти 34 с получением плотной скользящей посадки. Сзади от секции 47 огнеупорная футеровка имеет немного больший диаметр для обеспечения возможности вставки центральной конструкции 33 по направлению вниз в канал при сборке фурмы, пока завихряющие лопасти 34 не достигнут переднего конца канала, где они направляются суживающийся огнеупорной частью 48, которая устанавливает и направляет лопасти в огнеупорную секцию 47 с образованием плотного контакта с огнеупорной секцией 47.

Передний конец центральной конструкции 33, который несет завихряющие лопасти 34, охлаждается изнутри охлаждающей водой, подаваемой вперед через центральную конструкцию от заднего конца к переднему концу вурмы и затем возвращаемой назад вдоль центральной конструкции к заднему концу фурмы. Это обеспечивает слздание очень сильного потока охлаждающей воды, направленного непосредственно к переднему концу центральной конструкции и, в частности, к куполообразной носовой части 35, которая при работе фурмы подвергается воздействию очеь сильного теплового потока.

Центральная конструкция 33 содержит внутреннюю и внешнюю концентрические стальные трубы 50, 51, сформированные из сегментов труб, расположенных встык и приваренных друг к другу. Внутренняя труба 50 образует центральный проход 52 потока воды, по которому вода течет вперед через центральную конструкцию от впуска 53 воды в заднем конце фурмы к передней носовой части 35 центральной конструкции и в кольцевой возвратный проход 54 воды, образованный между двумя трубами, по которому охлаждающая вода возвращается от носовой части 35 назад через центральную конструкцию к выпуску 55 воды на заднем конце фурмы.

Носовая часть 35 центральной конструкции 33 содержит внутренний медный элемент 61, установленный внутри наружной куполообразной оболочки 62, также сформированной из меди. Внутренний медный элемент 61 снабжен центральным проходом 63 потока воды, который принимает воду из центрального прохода 52 конструкции 33 и направляет ее к оконечности носовой части. Носовая часть 35 снабжена выступающими ребрами 64, которые плотно посажены в оболочку 62 носовой части и образуют единый непрерывный проход 65 потока охлаждающей воды между внутренней секцией 61 и внешней оболочной 62 носовой части. Как показано более подробно на фиг. 5 и 6, ребра 64 конфигурированы так, что образован единый непрерывный проход 65, в котором кольцевые сегменты 66 прохода соединены сегментами 67 прохода, наклоненными от одного кольцевого сегмента к следующему. Этот проход 65 простирается от оконечности носовой части по спирали, которая, хотя и не имеет правильной спиральной формы, все же является спиралью, идущей вокруг носовой части и назад вдоль нее, выходя в заднем конце носовой части в кольцевой возвратный проход, сформированный между трубами 51, 52 центральной конструкции 33.

Принудительное течение охлаждающей воды единой когерентной струей по спиральному проходу 65, простирающемуся вокруг носовой части 35 центральной конструкции и назад вдоль нее, обеспечивает эффективное извлечение тепла и исключает образование "горячих пятен" на носовой части, которые могли бы возникать, если бы охлаждающая вода разделялась на отдельные струи в носовой части. В показанном устройстве охлаждающая вода удерживается в единой струе от момента, когда она входит в носовую часть 35, до момента, когда она выходит из носовой части.

Внутренняя конструкция 33 снабжена внешним тепловым экраном 69, защищающим от теплопередачи из потока горячего газа, поступающего в канал 31, к охлаждающей воде, текущей внутри центральной конструкции 33. При воздействии очень высоких температур и больших потоков газа, требуемых в больших плавильных установках, твердый огнеупорный экран может иметь лишь небольшой срок службы. В показанной конструкции экран 69 сформирован из трубчатых рукавов из керамического материала, поставляемого на рынок под торговой маркой UMCO. Эти рукава расположены встык друг с другом, формируя непрерывный керамический экран, окружающий воздушный зазор 70 между экраном и наружной трубой 51 центральной конструкции. В частности, экран может быть выполнен из трубчатых сегментов из UMCO 50, который содержит от 0,05 до 0,12 мас.% углерода, от 0,5 до 1 мас.% кремния, максимум 0,5 мас.% марганца, максимум 0,02 мас.% фосфора, максимум 0,02 мас.% серы, от 27 до 29 мас.% хрома, от 48 до 52 мас.% кобальта и остальное - по существу железо. Этот материал обеспечивает отличную тепловую защиту, но подвергается значительному тепловому расширению при высоких температурах. Для решения этой проблемы отдельные трубчатые сегменты теплового экрана формируют и устанавливают таким образом, как показано на фиг. 7-10, чтобы они могли расширяться в продольном направлении независимо друг от друга, при этом постоянно обеспечивая по существу непрерывную защиту. Как показано на этих фигурах, отдельные рукава монтируют на установочных полосах 71 и опорных планках 72, прикрепленных к внешней трубе 51 центральной конструкции 33, а задний конец каждой трубы экрана снабжают уступом 73 для посадки поверх опорной планки с торцевым зазором 74, допускающим независимое продольное тепловое расширение каждого рукава. К каждому рукаву могут быть также прикреплены полосы 75 для предотвращения вращения, устанавливаемые на выступающие шлицевые полосы 71 на трубе 51 для предотвращения вращения рукавов экрана.

Горячий газ подается в канал 31 через секцию 32 входа газа. Горячим газом может быть обогащенный кислородом воздух, подаваемый через воздухонагреватели при температуре около 1200°С. Этот воздух должен доставляться по каналам с огнеупорной футеровкой, и он будет подхватывать твердые частицы огнеупорной футеровки, которые могут вызывать проблемы сильной эрозии, если они будут доставляться с высокой скоростью непосредственно в основную охлаждаемую водой секцию канала 31. Вход 32 газа приспособлен для обеспечения приема каналом большого объема доставляемого горячего воздуха с частицами огнеупорного материала, обеспечивая при этом минимизацию повреждения охлаждаемой водой секции канала. Вход 32 содержит Т-образный корпус 81, отлитый как единая деталь из износостойкого огнеупорного материала и помещенный в тонкостенную наружную металлическую оболочку 82. Корпус 81 образует первый трубчатый проход 83, выровненный относительно центрального прохода канала 31, и второй трубчатый проход 84, перпендикулярный к проходу 83, для приема потока горячего воздуха, доставляемого из воздухонагревателей (не показаны). Проход 83 выровнен относительно прохода потока воздуха канала 31 и соединен с ним центральным проходом 85 в огнеупорном соединительном элементе 86 входа 32.

Горячий воздух, доставляемый ко входу 32, проходит через трубчатый проход 84 корпуса 81 и сталкивается с износостойкой огнеупорной стенкой толстого огнеупорного корпуса 81, стойкой к эрозии. Затем поток газа изменяет направление и проходит под прямым углом вниз через проход 83 Т-образного корпуса 81 и центральный проход 85 переходного элемента 86 и в основную часть канала. Стенка прохода 83 может суживаться по ходу потока для ускорения потока, поступающего в канал. Например, она может суживаться под прилежащим углом около 7°. Переходный огнеупорный элемент 86 суживается так, что его толщина соответствует толстой стенке огнеупорного корпуса 81 на одном конце и соответствует значительно более тонкой огнеупорной футеровке 46 основной секции канала 31 на другом конце. Он, соответственно, также охлаждается водой при помощи кольцевой охлаждающей водяной рубашки 87, через которую циркулирует вода, проходящая от входного патрубка 88 к выходному патрубку 89. Задний конец центральной конструкции 33 проходит через трубчатый проход 83 входа 32 газа. Он располагается в огнеупорной заглушке 91, которая закрывает задний конец прохода 83, при этом задний конец центральной конструкции 33 проходит назад от входа 32 газа к впуску 53 и выпуску 55 воды.

Показанное устройство способно вдувать большие объемы горячего газа в плавильный конвертер 11 при высокой температуре. Центральная конструкция 33 способна доставлять большие объемы охлаждающей воды быстро и непосредственно в носовую секцию центральной конструкции, и принудительный поток этой охлаждающей воды, проходящий неразделяемым охлаждающим потоком вокруг носовой части, обеспечивает очень эффективное извлечение тепла из переднего конца центральной конструкции. Независимый поток воды к оконечности канала также обеспечивает эффективное извлечение тепла от других подвергаемых воздействию сильного теплового потока компонентов фурмы. Доставка потока горячего воздуха ко входу, где он сталкивается с толстой стенкой огнеупорной камеры или прохода перед тем, как он движется вниз в канал, позволяет работать с большими объемами воздуха, загрязненного твердыми частицами огнеупорного материала, без образования сильной эрозии огнеупорной футеровки и теплового экрана в основной секции фурмы.

Конструкция другого (хотя не единственного другого) варианта выполнения фурмы 26 для вдувания горячего воздуха показана на фиг. 11-19.

Как показано на этих фигурах, фурма 26 содержит удлиненный канал 31, по которому проходит поток горячего воздуха, который может быть обогащен кислородом. Канал 31 содержит серию из четырех концентрических стальных труб 32, 33, 34, 35, проходящих к передней оконечной части 36 канала, где они соединяются с оконечным элементом 37. В центре внутри передней оконечной части 36 канала расположен удлиненный корпус 38, несущий группу из четырех завихряющих лопастей 39. Центральный корпус 38 имеет удлиненную цилиндрическую форму с закругленными или куполообразными передним и задним концами 41, 42. Лопасти 39 выполнены в четырехзаходной спиральной конфигурации и соединены у их передних концов выступающими радиально наружу концами 45 лопастей с передней частью канала.

Канал 31 изнутри облицован на протяжении большей части его длины внутренней огнеупорной футеровкой 43, которая находится внутри самой внутренней металлической трубы 35 канала и проходит до передних конечных частей 45 лопастей, при этом лопасти 39 точно примыкают к внутренней поверхности футеровки за этими передними конечными частями 45.

Оконечный элемент 37 канала имеет полую кольцевую головку или оконечное образование 44, которое выступает вперед от остальной части канала таким образом, что она находится в целом заподлицо с внутренней поверхностью огнеупорной футеровки 43, которая ограничивает эффективный проход потока газа по каналу. Передний конец центрального корпуса 38 выступает вперед за это оконечное образование 44 таким образом, что передний конец корпуса и оконечность взаимодействуют друг с другом, формируя кольцевое сопло, из которого исходит струя горячего воздуха кольцевым расходящимся потоком с сильным вращательным или завихряющимся движением, сообщаемым лопастями 39.

Согласно настоящему изобретению, оконечное образование 44 канала, центральный корпус 38 и лопасти 39 изнутри охлаждаются потоками охлаждающей воды, обеспечиваемыми средством прохода потока охлаждающей воды, обозначенным в целом номером 51 и проходящим в стенке канала. Средство 51 прохода потока воды содержит подающий воду проход 52, образованный кольцевым пространством между трубами 33, 34 канала, для подачи охлаждающей воды в полое внутреннее пространство 53 оконечного образования 44 канала через разнесенные по окружности отверстия 54 в оконечном элементе 37. Вода возвращается из оконечного элемента через разнесенные по окружности отверстия 55 в кольцевой возвратный проход 56 потока воды, образованный между трубами 32 и 33 канала и также формирующий часть средства 51 прохода потока воды. Полое внутреннее пространство 53 оконечного элемента 37, таким образом, непрерывно снабжается охлаждающей водой и действует как внутренний охлаждающий проход. Охлаждающая вода для оконечности фурмы подается в подающий проход 52 через впуск 57 воды в заднем конце фурмы, и возвращающаяся вода выходит из фурмы через выпуск 58, также расположенный в заднем конце фурмы.

Кольцевое пространство 59 между трубами 34 и 35 канала разделено спирально закрученными разделительными пластинами на восемь отдельных спиральных проходов 60, ведущих от заднего конца канала к передней оконечной части 36 канала. Четыре из этих проходов питаются водой независимо через четыре разнесенных по окружности впускных отверстия 62 для обеспечения независимой подачи воды для охлаждения лопастей 39 и корпуса 38. Впускные отверстия 62 сообщаются с общей подающей воду трубой 80 через кольцевой подающий коллектор 90. Четыре других прохода 60 служат в качестве возвратных проходов потока воды, которые соединены с общим кольцевым возвратным коллектором 63 и единым выпуском 64 воды.

Лопасти 39 являются полыми образованиями, и их внутренние пространства разделены с целью формирования проходов для входных и выходных потоков воды, через которые вода проходит в центральный корпус 38 и из центрального корпуса, который также снабжен проходами потоков воды для внутреннего водяного охлаждения. Передние конечные части 45 лопастей 39 соединены с передним концом самой внутренней трубы 35 вокруг четырех впускных прорезей 65 для воды, через которые вода проходит из четырех отдельно снабжаемых водой впускных проходов для воды в ориентированные радиально внутрь впускные проходы 66 в передних концах лопастей. Затем охлаждающая вода проходит в передний конец центрального корпуса 38.

Центральный корпус 38 содержит переднюю и заднюю внутренние части 68, 69 корпуса, расположенные внутри оболочки 70, сформированной основной цилиндрической секцией 71 и куполообразными передним и задним элементами 41, 42, которые покрыты твердым сплавом для сопротивления абразивному изнашиванию твердыми частицами огнеупорного материала или другого материала, увлекаемого потоком горячего газа. Между внутренними частями 68, 69 и внешней оболочкой центрального корпуса образован зазор 74, разделенный на два набора периферийных проходов 75, 76 потока воды разделительными ребрами 77, 78, сформированными на внешних периферийных поверхностях частей 68, 69 внутреннего корпуса. Передний набор периферийных каналов 75 для потока воды расходится веером от переднего конца центрального корпуса, как показано на фиг. 17, и назад вокруг корпуса. В центре внутри внутренней части 68 корпуса расположена направляющая вставка 81, проходящая в проходе 67 потока воды и разделяющая этот проход на четыре разнесенных по окружности прохода потока воды, которые независимо принимают потоки воды, поступающие из впускных проходов 66 воды в передних концах лопастей, таким образом создавая четыре независимых входных потока воды к переднему концу центрального корпуса. Эти отдельные потоки воды сообщаются с четырьмя передними периферийными каналами 75 для воды, по которым вода проходит назад вокруг переднего конца центрального корпуса.

Отражательная пластина 82 отделяет впускные проходы 66, 67 воды в передних концах лопастей и в центральном корпусе от проходов потока воды в задних частях лопастей и центрального корпуса. Вода, проходящая назад по передним периферийным каналам 75, проходит через прорези 83 в этой отражательной пластине, расположенные между впускными проходами 66 так, что она течет назад в центральный проход 84 в задней части 69 корпуса. Этот проход также разделен на четыре отдельных канала для потока воды при помощи центральной направляющей 85 потока для продолжения четырех отдельных потоков воды, проходящих до заднего конца центрального корпуса. Задние периферийные каналы 76 для потока воды также конфигурированы в набор из четырех подобно обводным каналам 75 в переднем конце центрального корпуса таким образом, чтобы принимать четыре отдельных потока воды в заднем конце корпуса и направлять их назад вокруг периферии корпуса к четырем разнесенным по окружности выпускным прорезям 86 в оболочке, через которые вода проходит в возвратный проход 87 в лопастях.

Полые лопасти разделены внутри продольными отражательными перегородками 89, чтобы проходы охлаждающей воды проходили от внутренних передних концов лопастей назад к задним концам лопастей, затем наружу и вперед вдоль наружных продольных концов лопастей к проходящим в радиальном направлении выпускным проходам 91 воды в передних концах 45 лопастей, которые сообщаются через выпускные прорези 93 с четырьмя разнесенными по окружности возвратными проходами, проходящими назад через стенку канала к общему выпуску 64 в заднем конце канала. Отражательная перегородка 82 разделяет впускной и выпускной проходы 66, 91 внутри лопастей, и впускные и выпускные прорези 65, 93 для каждой лопасти сформированы в переднем конце внутренней трубы 35 канала под углом к продольному направлению, соответствующим углу наклона спиральной линии лопастей, показанных на фиг. 3.

Передние концы четырех концентрических труб 32, 33, 34, 35 канала приварены к трем фланцам 94, 95, 96 оконечного элемента 37 таким образом, что они жестко соединены в единую прочную структуру в переднем конце фурмы. Задние концы труб канала могут перемещаться в продольном направлении относительно друг друга с учетом разности теплового расширения при работе фурмы. Как наиболее ясно видно на фиг.19, задний конец трубы 32 канала снабжен выступающим наружу фланцем 101, к которому приварена непрерывная конструкция 102, которая несет различные впуски и выпуски 57, 58, 80, 64 воды. Конструкция 102 включает в себя внутренний кольцевой фланец 103, снабженный кольцевым уплотнением 104, которое служит в качестве скользящего держателя для заднего конца трубы 33 канала, таким образом допуская расширение и сжатие трубы 33 канала в продольном направлении независимо от внешней трубы 32 канала. Конструкция 105, приваренная к заднему концу трубы 34 канала, включает в себя кольцевые фланцы 106, 107, снабженные кольцевыми уплотнениями 108, 109, которые служат скользящими держателями для заднего конца трубы 34 канала внутри внешней конструкции 102, прикрепленной к заднему концу трубы 32 канала таким образом, что труба 34 канала может также расширяться и сжиматься независимо от трубы 32 канала. Задний конец самой внутренней трубы 35 канала снабжен выступающим наружу фланцем 111, снабженным кольцевым уплотнением 112, которое входит в контакт с кольцом 113, посаженным во внешнюю конструкцию 102 таким образом, чтобы обеспечивать удерживание с возможностью скольжения самой внутренней трубы канала, допуская независимое продольное расширение и сжатие.

Также предусмотрено тепловое расширение направляющих поток лопастей 39 и внутреннего корпуса 38. Лопасти 39 соединены с каналом и с внутренним корпусом только их передними концами и, в частности, в точках, где расположены впускные и выпускные отверстия для воды на внутренних и внешних частях передних концов лопастей. Большие части лопастей просто посажены между огнеупорной футеровкой 43 канала и оболочкой центрального корпуса 38 и могут свободно расширяться в продольном направлении. Разделитель 85 потока воды в задней секции внутреннего корпуса имеет круглую переднюю торцевую пластину, которая скользит в обработанной поверхности трубчатого центрирующего буртика 122 на отражательной пластине 82, таким образом допуская движение передней и задней частей центрального корпуса отдельно друг от друга под воздействием теплового расширения с поддержанием уплотнения между разделенными проходами потока воды. Для приспособления к тепловому расширению между передним и задним концами центрального корпуса применен стык 133 для обеспечения свободного теплового расширения.

Для дополнительного обеспечения свободного теплового расширения лопасти 39 могут иметь такую конфигурацию, чтобы они не проходили строго в радиальном направлении наружу между оболочкой центрального корпуса и огнеупорной футеровкой канала при взгляде на поперечное сечение, а были немного отклонены под углом к истинно радиальному направлению, когда трубы фурмы и центральный корпус находятся в холодном состоянии. Последующее расширение труб канала при работе фурмы будет обеспечивать оттягивание лопастей в истинно радиальные положения с поддержанием надлежащего контакта с футеровкой канала и центральным корпусом и с исключением радиальных напряжений в лопастях вследствие теплового расширения.

При работе показанной фурмы для вдувания горячего воздуха независимые потоки охлаждающей воды доставляются в четыре завихряющих лопасти 39, так что не происходит потерь эффективности охлаждения вследствие эффектов разности потока, подаваемого к различным лопастям. Независимые потоки охлаждающей воды также доставляются в передний и задний концы центрального корпуса 38 так, чтобы исключать образование горячих пятен вследствие недостаточного потока воды из-за его преимущественного действия в одних областях перед другими. Это является особенно критическим фактором для охлаждения переднего конца 41 центрального корпуса, который подвергается воздействию высокотемпературных условий внутри плавильного конвертера.

Трубы канала могут расширяться и сокращаться независимо в продольном направлении вследствие эффектов температурного расширения и сжатия, и лопасти и части центрального корпуса также способны расширяться и сжиматься без нарушения структурной целостности фурмы или сохранения разных независимых потоков охлаждающей воды.

Показанная фурма способна работать в условиях крайне высоких температур в конвертере прямой плавки, в котором расплавленное железо получают способом интенсивной плавки (High smelt process). В типичном случае расход охлаждающей воды через четыре завихряющие лопасти и центральный корпус будет составлять в пределах 90 м3/час, а расход через внешний кожух и оконечность фурмы будет в пределах 400 м3/час. Суммарный расход, таким образом, может быть в пределах 490 м3/час при максимальном рабочем давлении в пределах 1500 кПа.

Хотя показанные фурмы предназначены для вдувания струи горячего воздуха в конвертер прямой плавки, понятно, что подобные фурмы могут использоваться для вдувания газа в любой конвертер, в котором преобладает высокая температура, например, для вдувания кислорода, воздуха или горючих газов в печи.

Соответственно, следует понимать, что изобретение никоим образом не ограничено деталями описанной конструкции и в него могут быть внесены многие модификации и изменения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ПРЯМОЙ ВЫПЛАВКИ | 2001 |

|

RU2258744C2 |

| ДУТЬЕВАЯ ФУРМА | 2005 |

|

RU2395586C2 |

| УСТРОЙСТВО ДЛЯ ВДУВАНИЯ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА В ЕМКОСТЬ | 2001 |

|

RU2271397C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗА В ЕМКОСТЬ | 2002 |

|

RU2285049C2 |

| СПОСОБ ПРЯМОЙ ВЫПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2254375C2 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКЦИИ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА В ЕМКОСТЬ | 2005 |

|

RU2395772C2 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКТИРОВАНИЯ ГАЗА В РЕЗЕРВУАР | 2005 |

|

RU2413149C2 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКТИРОВАНИЯ ГАЗА В РЕЗЕРВУАР | 2005 |

|

RU2413150C2 |

| МЕТАЛЛУРГИЧЕСКАЯ ЕМКОСТЬ | 2005 |

|

RU2365629C2 |

| ФУРМА ДЛЯ ПОДВОДА СЫРЬЕВОГО МАТЕРИАЛА И СПОСОБ ВВЕДЕНИЯ ТВЕРДЫХ СЫРЬЕВЫХ МАТЕРИАЛОВ В МЕТАЛЛУРГИЧЕСКУЮ ЕМКОСТЬ | 1997 |

|

RU2203961C2 |

Изобретение относится к области металлургии. Фурма для вдувания предварительно нагретого кислородсодержащего газа в конвертер с ванной расплавленного металла и шлака содержит удлиненный, образованный внутренней и внешней концентрическими трубами из углеродистой стали, являющимися основной несущей конструкцией, канал для потока газа, вводимого в его задний конец и выпускаемого через передний конец, расположенное в канале средство для завихрения газа, протекающего через передний конец канала, вход для введения горячего газа в задний конец канала, оконечное средство, соединенное с концентрическими трубами на переднем конце канала. Подающие и возвратные средства, проходящие от заднего конца к переднему концу канала, выполнены в стенке канала и предназначены для подачи охлаждающей воды к переднему концу канала и возврата от него. На наружной поверхности внешней концентрической трубы канала выполнено механическое средство, приспособленное для удерживания слоя застывшего шлака на канале. Канал для защиты от воздействия протекающего через него при температуре 800-14000С потока газа имеет футеровку из огнеупорного или другого неметаллического материала, обладающего по сравнению со стальными трубами теплоизоляционными свойствами. Раскрыто также устройство для производства черного металла из железосодержащего исходного материала способом прямой плавки, в котором использована описанная фурма. Технический результат - создание фурмы с использованием углеродистой стали в качестве ее основного конструкционного компонента, способной вдувать предварительно нагретый воздух или обогащенный кислородом воздух в конвертер прямой плавки в ходе длительной рабочей компании. 2 н. и 33 з.п. ф-лы, 19 ил.

| US 5350158 A, 27.09.1994 | |||

| Фурма для ввода в расплав порошкообразных реагентов | 1989 |

|

SU1675344A1 |

| СПОСОБ УВЕЛИЧЕНИЯ ЭФФЕКТИВНОСТИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ОКСИДНЫХ НОСИТЕЛЕЙ МЕТАЛЛОВ | 1996 |

|

RU2120476C1 |

| Фурма для продувки расплава | 1985 |

|

SU1323575A1 |

| WO 9702365 A1, 23.01.1997 | |||

| GB 1484745 A, 01.09.1977. | |||

Авторы

Даты

2005-06-20—Публикация

2002-07-08—Подача