ОБЛАСТЬ ТЕХНИКИ

Изобретение направлено на абразивные изделия и конкретнее на абразивные изделия, включающие абразивные зерна, прикрепленные к вытянутому телу.

УРОВЕНЬ ТЕХНИКИ

В прошлом веке был разработан ряд абразивных инструментов для различных отраслей промышленности с общей функцией удаления материала с заготовки, включая, например, распиловку, сверление, полировку, очистку, резьбу и шлифование. В частности, в отношении электронной промышленности соответствующими являются абразивные инструменты, подходящие для разрезания монокристаллических слитков материала для образования пластин, таких как кремниевые пластины. Поскольку отрасль продолжает развиваться, слитки увеличиваются в диаметре, и становится целесообразным использование свободных абразивов и проволочных пил для таких работ, исходя из выхода, производительности, слоев, поддающихся воздействию, размерных ограничений и подобных факторов.

Проволочные пилы включают абразивные инструменты, которые содержат абразивные частицы, закрепленные по длине проволоки, которая может наматываться с высокими скоростями для осуществления срезающего действия. Тогда как циркулярные пилы и подобное ограничены глубиной резания меньшей радиуса полотнища, проволочные пилы могут иметь большую гибкость, что позволяет резание с прямым или профильным перемещениями режущего инструмента.

Некоторые традиционные проволочные пилы изготавливают посредством нанизывания стальных гранул на металлическую проволоку или трос, где гранулы типично отделяют разделителями, и гранулы покрывают абразивными частицами, которые обычно закреплены или гальванопокрытием, или спеканием. Однако операции гальванопокрытия и спекания могут занимать много времени и, таким образом, являются дорогостоящими, мешая быстрому производству абразивного инструмента-проволочной пилы. Были сделаны некоторые попытки закрепить абразивные частицы путем процессов химического связывания, таких как пайка, но такие способы изготовления снижают гибкость проволочной пилы, и напаянное покрытие становится восприимчивым к усталости и преждевременному разрушению. В других проволочных пилах используется смола для связывания абразивов с проволокой. К сожалению, связанные смолой проволочные пилы быстро изнашиваются, и абразивы теряются задолго до окончания срока эксплуатации частиц.

Следовательно, промышленность продолжает испытывать потребность в улучшенных абразивных инструментах-проволочных пилых и в способе формирования таких инструментов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно одному аспекту изобретения абразивное изделие включает вытянутое тело, связующий слой, содержащий металл, лежащий сверху поверхности вытянутого тела, покрывающий слой, содержащий полимерный материал, лежащий сверху связующего слоя; и абразивные зерна, содержащиеся в связующем слое и покрывающем слое. Связующий слой имеет среднюю толщину (tb1) по меньшей мере приблизительно 40% от средней зернистости абразивных зерен.

Согласно другому аспекту абразивное изделие включает вытянутое тело, связующий слой, содержащий металл, лежащий сверху поверхности вытянутого тела, и покрывающий слой, выполненный из полимерного материала, лежащий сверху связующего слоя. Покрывающий слой имеет среднюю толщину (tc) меньше, чем средняя толщина связующего слоя (tb1), а абразивные зерна содержатся в связующем слое и покрывающем слое. Абразивные зерна вдавлены в связующий слой со средней глубиной погружения (di) по меньшей мере приблизительно 40% от средней зернистости абразивных зерен.

В еще одном аспекте абразивное изделие включает вытянутое тело, связующий слой, выполненный из металла, лежащий сверху поверхности вытянутого тела, покрывающий слой, содержащий полимерный материал, лежащий сверху связующего слоя, где покрывающий слой имеет среднюю толщину (tc) меньшую, чем средняя толщина связующего слоя (tb1), и абразивные зерна, содержащиеся в связующем слое и покрывающем слое. Небольшое количество от общего количества абразивных зерен содержится в связующем слое и размещено на расстоянии от поверхности вытянутого тела.

Другой аспект изобретения направлен на абразивное изделие, включающее вытянутое тело, связующий слой, содержащий металл, лежащий сверху поверхности вытянутого тела, и покрывающий слой с полимерным материалом, лежащий сверху связующего слоя. Покрывающий слой имеет среднюю толщину (tc) меньшую, чем средняя толщина связующего слоя (tb1), и абразивные зерна, содержащиеся в связующем слое и покрывающем слое.

Согласно другому аспекту абразивное изделие включает вытянутое тело, связующий слой, содержащий металл, лежащий сверху поверхности вытянутого тела, и покрывающий слой, содержащий полимерный материал, лежащий сверху связующего слоя. Кроме того, изделие включает абразивные зерна, содержащиеся в связующем слое, где часть покрытия содержит увлажненные участки, выборочно окружающие часть абразивных зерен, и неувлажненные участки между частью абразивных зерен, причем увлажненные участки имеют среднюю толщину покрывающего слоя большую, чем средняя толщина покрывающего слоя в неувлажненных участках.

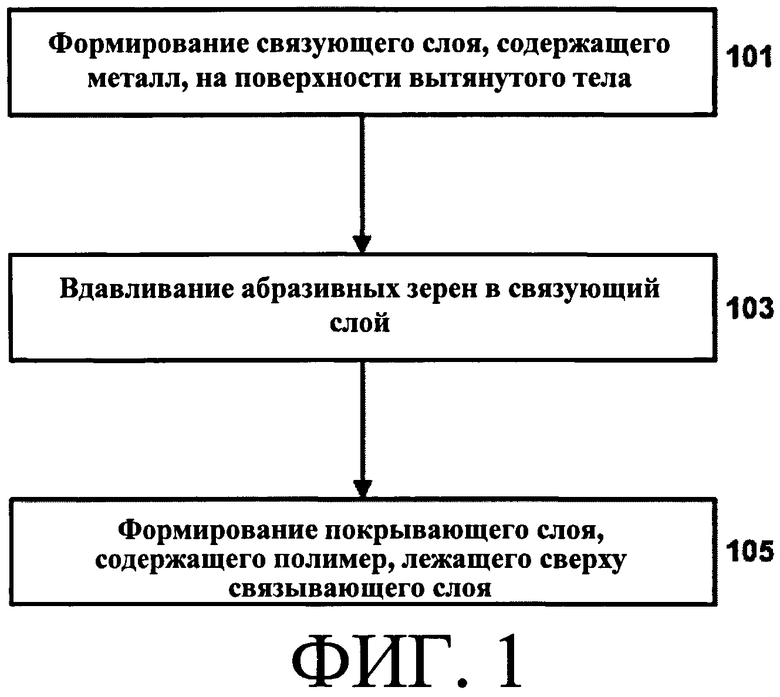

Следующим аспектом изобретения является способ формирования абразивного изделия, который включает формирование связующего слоя, содержащего металл, на поверхности вытянутого тела, вдавливание абразивных зерен в связующий слой и формирование покрывающего слоя, содержащего полимер, лежащий сверху связующего слоя, после вдавливания абразивных зерен в связующий слой.

Другие аспекты направлены на способ формирования абразивного изделия, включающий формирование связующего слоя, содержащего металл, на поверхности вытянутого тела, покрывающего слоя, содержащего полимер, лежащего сверху связующего слоя, и абразивных зерен, вдавленных в связующий слой и покрывающий слой. Способ формирования выполняют со скоростью по меньшей мере приблизительно 1 км/час.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Данное описание может быть лучше понято, а его многочисленные признаки и преимущества станут очевидными специалисту в данной области с помощью ссылки на сопровождающие графические материалы.

ФИГ.1 включает блок-схему, иллюстрирующую способ формирования абразивного изделия согласно варианту осуществления.

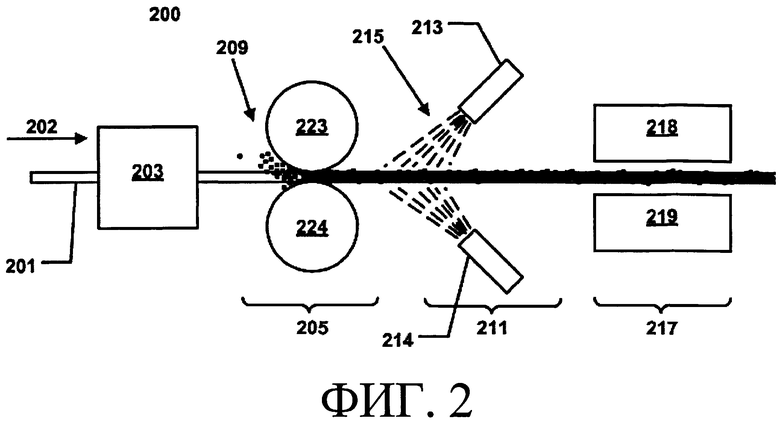

ФИГ.2 включает схему способа формирования абразивного изделия согласно варианту осуществления.

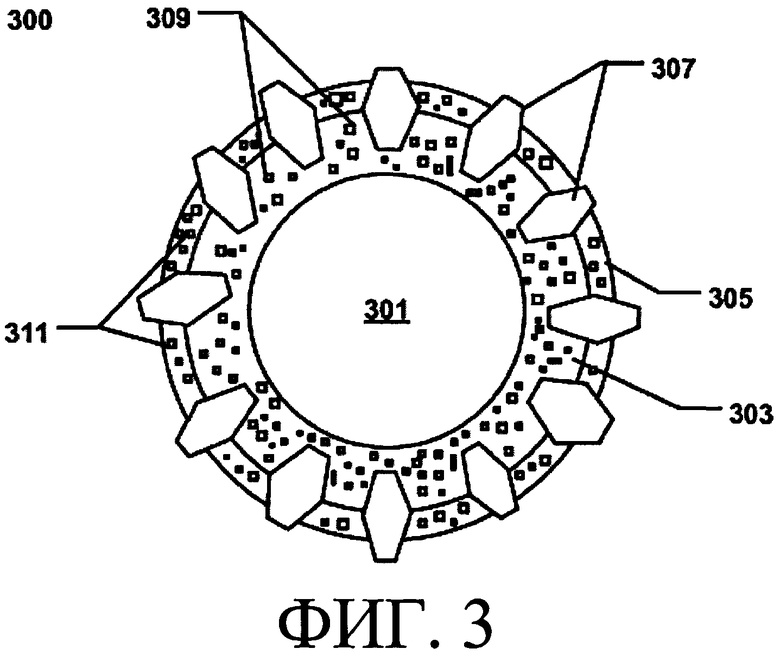

ФИГ.3 включает иллюстрацию поперечного сечения части абразивного изделия согласно варианту осуществления.

ФИГ.4 включает иллюстрацию поперечного сечения части абразивного изделия согласно варианту осуществления.

ФИГ.5 включает вид сбоку части абразивного изделия согласно варианту осуществления.

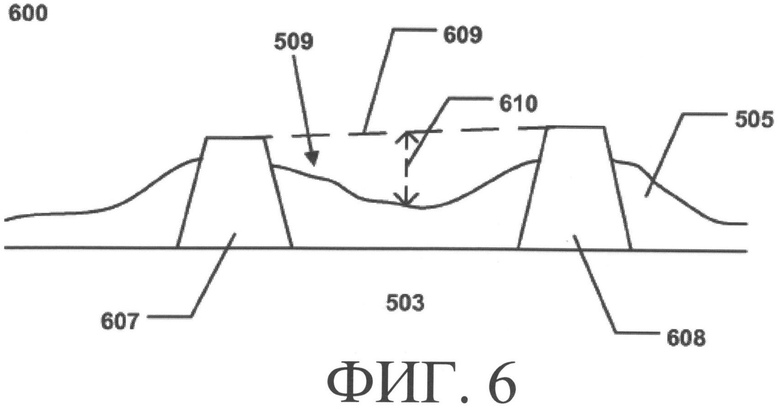

ФИГ.6 включает иллюстрацию поперечного сечения части абразивного изделия согласно варианту осуществления.

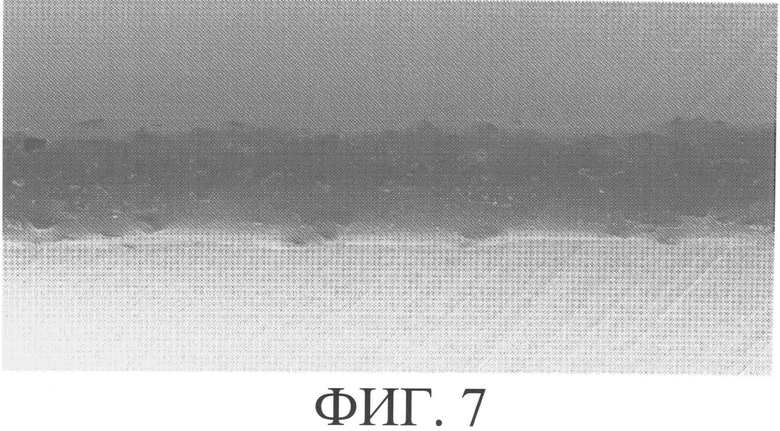

ФИГ.7 включает внешний вид части абразивного изделия согласно варианту осуществления.

ФИГ.8 включает внешний вид части абразивного изделия, имеющего выборочный покрывающий слой согласно варианту осуществления.

Применение одинаковых условных обозначений в различных чертежах показывает подобные или идентичные позиции.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следующее в целом относится к абразивным изделиям, включающим вытянутое тело, на котором закреплены абразивные зерна. В частности, абразивные изделия являются подходящими для способов с использованием значительных длин абразивных изделий, которые могут включать, например, назначения для проволочной распиловки, обычно используемые в электронной промышленности для сегментации булей монокристаллического материала. Однако, будет понятно, что такие абразивные изделия, раскрытые в данном документе, могут быть использованы для других абразивных процессов.

ФИГ.1 включает блок-схему, представляющую способ формирования абразивного изделия согласно варианту осуществления. Способ формирования можно начать на стадии 101 путем формирования связующего слоя, содержащего металл, на поверхности вытянутого тела. Вытянутое тело может быть изготовлено из различных материалов, включая, например, неорганические материалы, органические материалы и их комбинацию. Подходящие неорганические материалы могут включать керамику, стекло, металлы, металлические сплавы, металлокерамику и их комбинацию. В некоторых случаях вытянутое тело содержит металлический материал или материал из металлических сплавов. Например, вытянутое тело может быть изготовлено из материала из переходного металла или материала из сплавов переходных металлов так, что могут быть включены элементы железа, никеля, кобальта, меди, хрома, молибдена, ванадия, тантала, вольфрама и т.п. В некоторых случаях вытянутое тело может быть плетеной структурой, включающей множество вытянутых нитей, сплетенных вместе и прикрепленных друг к другу для формирования вытянутого тела.

Подходящие органические материалы могут включать полимеры, которые могут включать термопластики, термоотверждаемые пластики, эластомеры и их комбинацию. В частности, применимые полимеры могут включать полиимиды, полиамиды, смолы, полиуретаны, сложные полиэфиры и т.п. Кроме того, будет понятно, что вытянутое тело может включать природные органические материалы, например, каучук.

Вытянутое тело может иметь длину, определенную измерением по продольной оси вытянутого тела. Вытянутое тело может иметь специфическую форму, такую, которая подходит для применения в абразивной обработке. Например, вытянутое тело может иметь в целом цилиндрическую форму так, что она имеет круглый контур поперечного сечения, если смотреть в плоскости, располагающейся перпендикулярно к продольной оси вытянутого тела. При использовании вытянутых тел, имеющих круглую форму поперечного сечения, средний диаметр может составлять по меньшей мере приблизительно 10 микрон. Некоторые конструктивные решения могут включать более толстые элементы вытянутого тела так, что средний диаметр может составлять по меньшей мере приблизительно 25 микрон, по меньшей мере приблизительно 40 микрон, по меньшей мере приблизительно 50 микрон или даже по меньшей мере приблизительно 100 микрон. В конкретных конструктивных решениях можно использовать вытянутое тело, имеющее средний диаметр в диапазоне от приблизительно 25 микрон до приблизительно 400 микрон, например, от приблизительно 50 микрон до приблизительно 400 микрон.

В других конструктивных решениях вытянутое тело может иметь многоугольный контур поперечного сечения, если смотреть в плоскости, располагающейся перпендикулярно к продольной оси вытянутого тела. Многоугольный контур поперечного сечения может включать различные многосторонние формы, включая, в частности, прямоугольные формы, пятиугольные, шестиугольные и т.п. В одном конкретном случае вытянутое тело может иметь прямоугольную форму, где вытянутое тело представляет собой ленту, имеющую первую главную поверхность, вторую главную поверхность напротив первой главной поверхности и боковую поверхность, располагающуюся между первой и второй главными поверхностями.

Боковая поверхность ленты может определять толщину вытянутого тела, тогда как первая главная поверхность может определять ширину вытянутого тела, как измерено в направлении, перпендикулярном к продольной оси. В конкретных случаях вытянутое тело может иметь соотношение толщины к ширине по меньшей мере приблизительно 1:2. В других вариантах осуществления вытянутое тело может иметь соотношение толщины к ширине по меньшей мере приблизительно 1:3, например, по меньшей мере приблизительно 1:4, по меньшей мере приблизительно 1:5, по меньшей мере приблизительно 1:10, по меньшей мере приблизительно 1:50. Однако, в конкретных вариантах осуществления соотношение толщины к ширине может находиться в диапазоне от приблизительно 1:2 до 1:150, например, от приблизительно 1:2 до приблизительно 1:100.

Для абразивных назначений подходящим может быть то, что вытянутое тело имеет достаточную длину. Например, вытянутое тело может иметь длину, измеренную вдоль продольной оси вытянутого тела, по меньшей мере приблизительно 1 км. В других случаях эта длина может быть больше, например, порядка по меньшей мере приблизительно 5 км, по меньшей мере приблизительно 10 км и, в частности в диапазоне от приблизительно 1 км до приблизительно 100 км. Однако, будет понятно, что меньшие длины могут быть получены для конкретных назначений так, что вытянутое тело может иметь длину в диапазоне от приблизительно 50 м до 1 км, например, от 50 м до 750 м.

Связующий слой можно сформировать так, чтобы он лежал на верхней поверхности вытянутого тела для облегчения связывания и защиты абразивных зерен в нем для формирования окончательно сформированного абразивного изделия. В конкретных случаях связующий слой непосредственно контактирует с верхней поверхностью вытянутого тела так, что он непосредственно связан с верхней поверхностью вытянутого тела. Однако, в определенных абразивных изделиях промежуточный слой материала может быть расположен между связующим слоем и верхней поверхностью вытянутого тела. Такие промежуточные слои могут присутствовать для облегчения связывания вытянутого тела и связующего слоя. Более того, связующий слой может быть сформирован так, что он покрывает в основном всю верхнюю поверхность вытянутого тела. Подходящие способы формирования связующего слоя на вытянутом теле могут включать процессы осаждения. Например, связующий слой можно осадить на внешнюю поверхность вытянутого тела процессом металлизации, таким как процесс гальванопокрытия.

На ФИГ.2, представлена схема способа формирования абразивного изделия согласно варианту осуществления. ФИГ.2 включает систему 200 и проволоку 201, которая может быть перемещена в направлении 202 через систему для формирования абразивных изделий согласно вариантам осуществления данного документа. Система 200 включает установку 203 для нанесения гальванических покрытий для осаждения материала связующего слоя на проволоку 201. Проволоку 201 можно переместить через установку 203 для нанесения гальванических покрытий, где материал связующего слоя можно осадить на верхнюю поверхность вытянутого тела.

Подходящие материалы для формирования связующего слоя могут включать металлы или сплавы металлов. Такие подходящие виды металлов могут включать медь, никель, вольфрам, олово, молибден, железо, кобальт и т.п., которые, в частности, могут включать переходные металлические элементы. Например, связующий слой может включать медь, и, фактически, материал связующего слоя может быть полностью сделан из меди. В других связующих слоях можно применять сплав, такой как материал из металлического сплава на основе меди, например, связующий слой может быть металлическим сплавом, содержащим медь и цинк. В металлических связующих слоях на основе меди легирующие металлы, такие как никель, вольфрам, олово и другие металлические элементы, можно добавить в небольших количествах, по сравнению с содержанием меди, для формирования металлического сплава на основе меди.

Как показано на ФИГ.1 после формирования связующего слоя на вытянутом теле на стадии 101 способ можно продолжать на стадии 103 путем вдавливания абразивных зерен в связующий слой. Способ вдавливания абразивных зерен в связующий слой может быть выполнен так, что абразивные зерна будут надежно закреплены на проволоке для формирования подходящего абразивного изделия. Следует отметить, что способ вдавливания абразивных зерен в связующий слой может быть отдельной стадией, в частности, отдельной от других способов для формирования составляющих слоев. Следовательно, некоторые признаки, такие как положение абразивных зерен по длине абразивного изделия, ориентация каждого из абразивных зерен в абразивном изделии и средняя глубина погружения абразивных зерен в связующий слой, можно контролировать для улучшенния абразивных характеристик в окончательно сформированном абразивном изделии.

На ФИГ.2 проиллюстрирован также один из вариантов осуществления способа вдавливания абразивных зерен в связующий слой, который может включать процесс прессования, где абразивные зерна прессуются в материал связующего слоя. На участке 205 ФИГ.2 абразивные зерна 209 могут быть предусмотрены непосредственно на проволоке 201, которую можно пропускать между двумя валами 223 и 224, и таким образом абразивные зерна 209 можно впрессовать в связующий слой между валами 223 и 224 при прохождении проволоки 201 между ними. Следует иметь ввиду, что абразивные зерна 209 могут быть расположены относительно проволоки 201 и валов 223 и 224 различным образом. Например, абразивные зерна 209 могут быть предусмотрены на поверхности валов 223 и 224, и при прохождении проволоки 201 между валами 223 и 224 фракцию абразивных зерен 209 на поверхности валов 223 и 224 вдавливают в связующий слой. К этой системе может быть приложен способ непрерывного покрытия поверхности валов 223 и 224 абразивными зернами 209. В других способах прессования абразивные зерна 209 можно вводить в участок между двумя валами 223 и 224 в непосредственной близости отпроволоки 201 абразивного изделия так, что абразивные зерна 209 могут быть захвачены между валами 223 и 224, впрессованы и вдавлены в связующий слой.

Материалы абразивных зерен 209 могут быть особенно твердыми и подходящими для применения в абразивной обработке. А именно, абразивные зерна 209 могут иметь твердость по Моосу по меньшей мере приблизительно 7, например, по меньшей мере 8 и, более типично, порядка по меньшей мере приблизительно 9. Абразивные зерна могут включать материалы, такие как карбиды, материалы на основе углерода (например, фуллерены), нитриды, оксиды, бориды и их комбинацию. В некоторых случаях абразивные зерна 209 могут быть суперабразивными зернами. Например, алмаз (природный или синтетический), кубический нитрид бора и их комбинация. В одном специфическом варианте осуществления абразивные зерна в основном состоят из алмаза.

Среднюю зернистость абразивных зерен 209 можно изменить в зависимости от назначения. Кроме того, распределение по размерам средней зернистости абразивных зерен 209 можно изменить в зависимости от предполагаемого назначения. Например, абразивные изделия, описанные в данном документе, могут быть особенно подходящими для применения в электронной промышленности, такого как разрезание поликремниевых слитков или булей на пластины для фотоэлектрических приборов. Применение абразивного изделия для таких назначений может оправдывать применение абразивных зерен 209, имеющих среднюю зернистость, меньше чем приблизительно 200 микрон. Фактически средняя зернистость может быть меньше чем приблизительно 15 0 микрон, например, меньше чем приблизительно 100 микрон, меньше чем приблизительно 75 микрон, меньше чем приблизительно 50 микрон или даже меньше чем приблизительно 25 микрон. Однако, в конкретных случаях средняя зернистость может составлять по меньшей мере приблизительно 10 микрон, по меньшей мере 50 микрон и, в частности, находиться в диапазоне от приблизительно 10 микрон до приблизительно 200 микрон.

Для других назначений, например, промышленных назначений, средняя зернистость абразивных зерен 209 может быть больше. Например, средняя зернистость может составлять по меньшей мере приблизительно 200 микрон, по меньшей мере приблизительно 300 микрон или даже по меньшей мере 400 микрон и, в частности, от приблизительно 200 микрон до приблизительно 500 микрон.

Кроме того, в зависимости от назначения процент площади внешней поверхности окончательно сформированного абразивного изделия, которое покрыто абразивными зернами 209, можно контролировать. В целом, абразивные зерна 209 покрывают от приблизительно 1% до приблизительно 100%, например, от приблизительно 1% до приблизительно 80%, от приблизительно 1% до приблизительно 75%, от приблизительно 1% до приблизительно 60%, от приблизительно 1% до приблизительно 50%, от приблизительно 1% до приблизительно 40%, от приблизительно 1% до приблизительно 30%, от приблизительно 1% до приблизительно 20% общей площади доступной внешней поверхности абразивного изделия.

Снова обращаемся к ФИГ.1. После вдавливания абразивных зерен в связующий слой на стадии 103 способ продолжается на стадии 105 путем формирования покрывающего слоя, содержащего полимер, лежащий сверху связующего слоя, для обеспечения дополнительной механической поддержки для защиты абразивных зерен. Покрывающий слой можно обеспечить таким образом, что он лежит сверху связующего слоя и части абразивных зерен 209. В более специфических случаях покрывающий слой можно обеспечить так, что он непосредственно связан с верхней поверхностью связующего слоя и открытыми поверхностями абразивных зерен 209, располагающимися над связующим слоем. В некоторых конструктивных решениях покрывающий слой обеспечен таким образом, чтобы сформировать однородное и сплошное покрытие на площади внешней поверхности связующего слоя и абразивных зерен. Тем не менее, как будет описано в других вариантах осуществления, покрывающий слой может быть обеспечен выборочно так, что увлажненные участки и неувлажненные участки формируются на верхней поверхности связующего слоя.

Как показано на ФИГ.2, в участке 211 покрывающий слой можно нанести на предварительно сформированное абразивное изделие, содержащее абразивные зерна 209, прикрепленные к связующему слою, лежащему сверху проволоки 201. Способ нанесения покрывающего слоя может включать способ осаждения, например, полимерный материал 215 покрывающего слоя можно нанести путем способа покрытия распылением. В частности, способ покрытия распылением может включать применение распыляющих форсунок 213 и 214, направленных на абразивное изделие и предназначенных выталкивать полимерный материал из распылительных головок с контролируемой средней объемной скоростью по меньшей мере приблизительно 1 куб. см/мин, или порядка по меньшей мере приблизительно 2 куб. см/мин., по меньшей мере приблизительно 5 куб. см/мин., 8 куб. см/мин., 10 куб. см/мин., или даже по меньшей мере приблизительно 12 куб. см/мин., для некоторых способов с использованием распыляющих форсунок определенного размера. В таких случаях средняя объемная скорость полимерного материала, выталкиваемого из распыляющих форсунок 213 и 214, может находиться в диапазоне от приблизительно 1 куб. см/мин. до 15 куб. см/мин., например, от приблизительно 1 куб. см/мин, до 10 куб. см/мин, или даже от приблизительно 1 куб. см/мин, до 8 куб. см/мин.

Тем не менее, в других способах более высокие средние объемные скорости потока использовали с другими распыляющими форсунками. Например, использовали средние объемные скорости потока по меньшей мере приблизительно 15 куб. см/мин., например, по меньшей мере приблизительно 20 куб. см/мин., по меньшей мере приблизительно 25 куб. см/мин., по меньшей мере приблизительно 30 куб. см/мин, или даже по меньшей мере приблизительно 40 куб. см/мин. Согласно вариантам осуществления таких способов способ покрытия распылением выполняется так, что полимерный материал распыляется со средней объемной скоростью от приблизительно 10 куб. см/мин, до 75 куб. см/мин., например, от приблизительно 15 куб. см/мин, до 50 куб. см/мин, или даже от приблизительно 20 куб. см/мин, до 40 куб. см/мин.

При использовании способа покрытия распылением распылительные головки 213 и 214 могут быть ориентированы под определенными углами относительно продольной оси проволоки 201 так, что возможен контроль покрытия. Например, скорость, при которой полимерный материал 215 выталкивается, и угол, на который распылительные головки 213 и 214 ориентированы, могут быть изменены для регулирования толщины и однородности покрывающего слоя.

Кроме того, полимерный материал 215 можно нагревать в способе покрытия распылением для облегчения нанесения. Например, полимерный материал 215 можно нагреть до температуры по меньшей мере приблизительно 30ºС, например, по меньшей мере приблизительно 50ºС и, в частности, в диапазоне от приблизительно 30ºС до приблизительно 100ºС.

Следует отметить, что полимерный материал 215, который в основном не содержит материала растворителя, может быть использован для способа покрытия. Нанесение не содержащего растворитель полимерного материала 215 может облегчить улучшенный контроль однородности покрывающего слоя, уменьшение пузырьков и более эффективный способ формирования, поскольку улетучивание материала растворителя не является проблемой. Более того, в таких способах, где полимерный материал 215 не содержит растворитель, проблемы усадки и уменьшения толщины покрывающего слоя при отверждении могут быть уменьшены.

В конкретных случаях полимерный материал 215, который, как будет понятно, также включает олигомерные материалы, может включать некоторые материалы, такие как термопластики и/или термоотверждающиеся пластики. В качестве примера, полимер может включать мономеры, олигомеры и смолы для формирования полиуретана, полимочевины, полимеризованной эпоксидной смолы, сложного полиэфира, полиимида, полисилоксанов (силиконов), полимеризованного алкида или, в общем, реакционноспособных смол для получения термоотверждаемых полимеров. Другой пример включает акрилатный или метакрилатный полимер. Полимерный материал 215 может быть отверждаемым органическим материалом (т.е. полимерным мономером или материалом, способным полимеризоваться или сшиваться при воздействии тепла или других источников энергии, таких как пучок электронов, ультрафиолетовый свет, видимый свет и т.д., или со временем при добавлении химического катализатора, влажности или другого средства, которое вызывает отверждение или полимеризацию полимера).

В дополнение к способу покрытия после нанесения покрывающего слоя формирование покрывающего слоя может включать процесс отверждения так, что полимерный материал 215 отверждается и формирует подходящий покрывающий слой. Процесс отверждения можно проводить на участке 217, где абразивное изделие можно перемещать через устройства для отверждения 218 и 219. Устройства для отверждения 218 и 219 могут обеспечивать тепло, излучение или их комбинацию для обеспечения процесса отверждения. Согласно одному варианту осуществления процесс отверждения включает воздействие электромагнитного излучения определенной длины волны (например, УФ длин волн) к полимерному материалу 215 для обеспечения процесса отверждения.

Будет понятно, что формирование покрывающего слоя является способом, который может быть обособленным и отличным от других стадий способа, таких как формирование связующего слоя или вдавливание абразивных зерен. Покрывающий слой может быть сформирован контролируемым образом так, что воздействие абразивных зерен в окончательном сформированном устройстве может быть изменено. Например, в некоторых абразивных изделиях покрывающий слой может быть сформирован так, что он покрывает абразивные зерна так, что большинство абразивных зерен погружено под верхнюю поверхность покрывающего слоя. В других вариантах осуществления абразивное изделие может быть сформировано так, что большинство абразивных зерен открыто и выступает из верхней поверхности покрывающего слоя. То есть, в вариантах осуществления, описанных в данном документе, может происходить обнажение некоторых абразивных зерен, что измерено как наибольшее расстояние над верхней поверхностью связующего слоя, на которое выступает абразивное зерно. Обнажение абразивных зерен может быть усреднено для образца из по меньшей мере приблизительно 20 абразивных зерен так, что образуется типичное число для абразивного изделия. Таким образом, обнажение абразивных зерен в абразивных изделиях согласно вариантам осуществления в данном документе может составлять от приблизительно 1% до приблизительно 95% от средней зернистости абразивных зерен.

Способ, показанный на ФИГ.1 и 2, можно провести таким образом, что абразивное изделие формируется с продуктивной скоростью. В противоположность некоторым другим способам формирования абразивных проволочных изделий, которые могут включать времязатратные способы, такие как повторяющиеся электрические процессы металлизации или процессы нанесения покрытия погружением, для нанесения полимеров и абразивных зерен, следующий процесс может быть проведен при скорости по меньшей мере приблизительно 1 км/час для изготовления окончательно сформированного абразивного изделия. В других случаях способ формирования может быть более быстрым, так что скорость формирования составляет по меньшей мере приблизительно 2 км/час, например, по меньшей мере приблизительно 3 км/час или даже по меньшей мере приблизительно 4 км/час. Тем не менее, способ формирования, описанный в данном документе, можно провести при скорости в диапазоне от приблизительно 1 км/час до приблизительно 15 км/час, например, от приблизительно 1 км/час до приблизительно 10 км/час и, более конкретно, от приблизительно 3 км/час до приблизительно 8 км/час.

ФИГ.3 включает иллюстрацию поперечного сечения абразивного изделия согласно варианту осуществления. Как показано, абразивное изделие 300 включает вытянутое тело 301 в качестве сердечника изделия, имеющего круглую форму поперечного сечения. Вытянутое тело 301 окружено связующим слоем 303 так, что он главным образом покрывает верхнюю поверхность 306 вытянутого тела 301.

В некоторых необязательных конструктивных решениях связующий слой 303 может включать наполнитель 309 в связующем слое 303. Наполнитель 309 может содержать порошковый материал для улучшения абразивных возможностей и характеристик истирания связующего слоя 303. Однако, порошковый материал наполнителя 309 может существенно отличаться от абразивных зерен 307, в частности, по размеру, который может включать, например, наполнитель 309, имеющий средний размер зерна, что существенно меньше среднего размера зерна абразивных зерен 307. То есть, порошковый материал наполнителя 309 может иметь средний размер зерна, который по меньшей мере в приблизительно 2 раза меньше средней зернистости абразивных зерен 307. Фактически, порошковый материал может иметь средний размер зерна, который еще меньше, например, по меньшей мере в 3 раза меньше, например, по меньшей мере в приблизительно 5 раз меньше, по меньшей мере в приблизительно 10 раз меньше, по меньшей мере в приблизительно 100 раз меньше или даже по меньшей мере в приблизительно 1000 раз меньше. В некоторых абразивных изделиях можно применять наполнитель 309, включающий порошковый материал, имеющий средний размер зерна в диапазоне от приблизительно 2 раз до приблизительно 1000 раз меньше или от приблизительно 10 раз до приблизительно 1000 раз меньше средней зернистости абразивных зерен 307.

Порошковый материал, образующий наполнитель 309 в связующем слое 303, могут быть сделаны из материала, такого как карбиды, материалы на основе углерода (например, фуллерены), бориды, нитриды, оксиды и их комбинация. В конкретных случаях порошковым материалом может быть суперабразивный материал, такой как алмаз, кубический нитрид бора или их комбинация. Следовательно, будет понятно, что порошковый материал наполнителя 309 может быть из того же материала, что и абразивные зерна 307. В других случаях порошковый материал наполнителя 309 может включать материал, отличный от материала абразивных зерен 307.

Согласно другим конструктивным решениям наполнитель 309 может быть сделан из металла или материала металлического сплава. Например, наполнитель 309 может включать порошковый материал, который содержит металл. Подходящие металлические материалы могут включать переходные элементы. Конкретные переходные металлические элементы, подходящие для применения в порошковом материале наполнителя 309, могут включать медь, серебро, железо, кобальт, никель, цинк, молибден, хром, ниобий и их комбинацию.

Как далее показано на ФИГ.3, абразивное изделие 300 включает покрывающий слой 305, лежащий сверху внешней поверхности 311 связующего слоя 303 и части абразивных зерен 307. Как далее показано, покрывающий слой 305 может включать материал наполнителя покрытия 311, содержащийся в матрице материала покрывающего слоя 305, и который может быть помещен в покрывающий слой 305 так, что главным образом весь материал наполнителя покрытия 311 окружен материалом покрывающего слоя 305. Следует отметить, что наполнитель покрывающего слоя 311 может включать порошковый материал, имеющий те же признаки, что и порошковый материал материала наполнителя 309 в связующем слое 303. Кроме того, наполнитель 311 может быть обеспечен в покрывающем слое 305 для улучшенных механических свойств, таких как улучшенная эластичность, твердость, жесткость и устойчивость к истиранию. В конкретных вариантах осуществления порошковый материал, составляющий материал наполнителя покрытия 311, могут быть такими же, как и порошковый материал материала наполнителя 309 в связующем слое 303. Тем не менее, в других вариантах осуществления порошковый материал материала наполнителя покрытия 311 может быть отличным от порошкового материала материала наполнителя 309 связующего слоя 303.

ФИГ.4 включает иллюстрацию поперечного сечения части абразивного изделия согласно варианту осуществления. Как показано, абразивное изделие 400 включает вытянутое тело 301 в качестве сердечника, имеющего круглую форму поперечного сечения, и связующий слой 303, лежащий сверху верхней поверхности 330 вытянутого тела 301. Кроме того, как показано, абразивное изделие 400 включает покрывающий слой 305, лежащий сверху связующего слоя 303, и абразивные зерна 307, содержащиеся в части связующего слоя 303, и покрывающий слой 305.

Согласно конкретному варианту осуществления связующий слой может быть сформирован со средней толщиной (tb1) с определенным отношением к средней зернистости абразивных зерен 307. Например, связующий слой 303 может иметь среднюю толщину (tb1), которая составляет по меньшей мере приблизительно 40% от средней зернистости абразивных зерен 307. В других вариантах осуществления средняя толщина (tb1) связующего слоя 303 больше, так что она составляет по меньшей мере приблизительно 50% от средней зернистости, например, по меньшей мере приблизительно 60% или даже по меньшей мере приблизительно 80% от средней зернистости абразивных зерен 307. Для некоторых абразивных изделий связующий слой 303 может иметь среднюю толщину (tb1) в диапазоне от приблизительно 40% до приблизительно 120%, более конкретно в диапазоне от приблизительно 50% до приблизительно 110% или даже от приблизительно 50% до 100% от средней зернистости абразивных зерен 307.

В следующем варианте на среднюю толщину (tb1) связующий слой 303 может быть сформирован так, что он имеет среднюю толщину по меньшей мере приблизительно 10 микрон. В других случаях связующий слой 303 может быть более прочным, имея среднюю толщину порядка по меньшей мере приблизительно 15 микрон, по меньшей мере приблизительно 20 микрон или даже по меньшей мере приблизительно 25 микрон. Например, связующий слой 303 может иметь среднюю толщину в диапазоне от приблизительно 10 микрон до приблизительно 30 микрон, например, в диапазоне от приблизительно 15 микрон до приблизительно 30 микрон или даже более конкретно в диапазоне от приблизительно 20 микрон до приблизительно 30 микрон.

В следующем варианте на отношение между связующим слоем 303 и абразивными зернами 307 абразивные зерна могут быть вдавлены в связующий слой 303 при определенной средней глубине погружения (di) для контроля абразивных характеристик окончательно сформированного абразивного изделия. Средняя глубина погружения (di) представляет собой среднюю глубину, при которой абразивные зерна 307 закреплены в связующем слое 303, измеренную как расстояние между верхней поверхностью 306 связующего слоя 303 и частью соответствующего абразивного зерна при наибольшем расстоянии от верхней поверхности 306 в связующем слое 303, как показано на ФИГ.4. Согласно варианту осуществления абразивные зерна 307 могут быть вдавлены в связующий слой 303 со средней глубиной погружения (di) по меньшей мере 40% от средней зернистости абразивных зерен 307. В других абразивных изделиях абразивные зерна 307 могут быть вдавлены в большей степени в связующий слой 303 так, что средняя глубина погружения (di) составляет по меньшей мере приблизительно 50%, например, по меньшей мере приблизительно 60%, или даже по меньшей мере приблизительно 75%, от средней зернистости абразивных зерен 307. Тем не менее, абразивное изделие 400 может быть сформировано так, что средняя глубина погружения (di) может находиться в диапазоне от приблизительно 50% до 90% и, более конкретно, в диапазоне от приблизительно 50% до 80% от средней зернистости абразивных зерен 307.

Как показано на ФИГ.4, типичное абразивное зерно 331 помещено в связующий слой 303 таким способом, что нижняя поверхность 332 абразивного зерна 331, иными словами, поверхность абразивного зерна 331, ближайшая к верхней поверхности 330 вытянутого тела 301, может быть размещена на расстоянии от верхней поверхности 330. Расстояние между нижней поверхностью 332 абразивного зерна и верхней поверхностью 330 вытянутого тела 301 составляет расстояние (ds). Следует отметить, что длина промежутка (ds) может составлять по меньшей мере приблизительно 2% средней толщины связующего слоя 303. В других вариантах осуществления длина промежутка (ds) может быть больше, так что она составляет по меньшей мере приблизительно 5%, по меньшей мере приблизительно 10%, по меньшей мере приблизительно 20%, по меньшей мере приблизительно 30% или даже по меньшей мере приблизительно 40%, от средней толщины (tb1) связующего слоя 303. В специфических абразивных изделиях может использоваться длина промежутка (ds), которая находится в диапазоне от приблизительно 2% до 40%, например, от приблизительно 10% до приблизительно 35% и, более конкретно, в диапазоне от приблизительно 15% до 30% от средней толщины (tb1) связующего слоя 303.

Некоторые абразивные изделия могут быть сформированы так, что некоторое число абразивных зерен размещено на расстоянии от верхней поверхности 330 вытянутого тела. Например, небольшое количество (менее чем 50%, но более чем 0%) общего числа абразивных зерен 307 в абразивном изделии 400 может быть размещено на расстоянии от верхней поверхности 330 вытянутого тела 301 на расстояние (ds). Другие абразивные изделия могут быть сформированы так, что основная часть (более чем 50%) общего количества абразивных зерен 307 отстоит на расстояние (ds) от верхней поверхности 330 вытянутого тела 301. Например, в некоторых вариантах осуществления приемлемым является то, что по меньшей мере приблизительно 80%, или по меньшей мере приблизительно 85%, по меньшей мере приблизительно 90%, или даже в основном все абразивные зерна содержатся в связующем слое 303 так, что они отстоят на расстояние (ds) от верхней поверхность 330 вытянутого тела 301.

Как далее показано на ФИГ.4, покрывающий слой 305 может быть сформирован так, что он имеет среднюю толщину (tc) для покрытия необходимой части абразивных зерен 307 в связующем слое 305 для обеспечения подходящих абразивных характеристик в окончательно сформированном абразивном изделии. В некоторых случаях средняя толщина (tc) составляет не более чем приблизительно 50% средней зернистости абразивных зерен 307. Например, покрывающий слой 305 может иметь среднюю толщину, которая составляет не более чем приблизительно 40%, не более чем 30% или даже не более чем приблизительно 20% от средней зернистости абразивных зерен 307. Однако, покрывающий слой 305 может иметь среднюю толщину в диапазоне от приблизительно 5% до 50% и, более конкретно, в диапазоне от приблизительно 5% до 30% от средней зернистости абразивных зерен 307.

Покрывающий слой 305 может быть сформирован так, что он имеет среднюю толщину (tc), которая меньше средней толщины (tb1) связующего слоя 303. Например, средняя толщина покрывающего слоя 305 относительно средней толщины (tb1) связующего слоя 303 может быть описана как соотношение слоев (tc:tb1). В некоторых случаях соотношение слоев может составлять по меньшей мере приблизительно 1:2. В других случаях соотношение слоев может составлять по меньшей мере приблизительно 1:3, так по меньшей мере приблизительно 1:4, и может, в частности, находиться в диапазоне от приблизительно 1:2 до приблизительно 1:5 или даже от приблизительно 1:2 до приблизительно 1:4.

В некоторых абразивных изделиях можно использовать покрывающий слой 305, имеющий среднюю толщину (tc) не более чем приблизительно 25 микрон. В других случаях покрывающий слой может быть тоньше, так что средняя толщина (tc) составляет не более чем приблизительно 20 микрон, не более чем приблизительно 15 микрон, например, не более чем приблизительно 10 микрон, например, не более чем приблизительно 8 микрон, не более чем приблизительно 5 микрон, и, в частности, находится в диапазоне от приблизительно 2 микрон до 25 микрон, от приблизительно 5 микрон до приблизительно 20 микрон или даже от приблизительно 5 микрон до приблизительно 10 микрон.

Ссылка в данном документе на значения, измерения, средние значения, включая, например, среднюю толщину (tc), среднюю толщину (tc), среднюю толщину (tb1), расстояние (ds) и т.п., можно измерить с использованием увеличенных фотографий (например, SEM фотографий) интересующей площади, типично рассматриваемой в поперечном сечении абразивного изделия. Методики измерения могут включать различные выборки по нескольким положениям вдоль длины абразивного изделия в сочетании с несколькими измерениями в каждом положении определенного измерения для достижения точных результатов. Например, подходящий размер выборки может включать выборку по меньшей мере в 3-10 различных положениях и по меньшей мере 10 измерений, по меньшей мере 20 измерений, и более предпочтительно по меньшей мере 50 измерений в общей сложности для получения подходящего значения для определенного измерения.

ФИГ.5 включает вид сбоку части абразивного изделия согласно варианту осуществления. В частности, абразивное изделие 500 демонстрирует альтернативное абразивное изделие, которое может быть сформировано согласно способам, описанным в данном документе. Следует отметить, что абразивное изделие включает вытянутое тело 501, которое содержит связующий слой 503, лежащий сверху верхней поверхности вытянутого тела 501. Как показано, связующий слой 503 сформирован так, что он главным образом покрывает в основном всю внешнюю поверхность верхней поверхности вытянутого тела 501.

Абразивное изделие 500 включает выборочный покрывающий слой 505, который формирует увлажненные участки 508 и 509, и неувлажненные участки 510 и 511 располагаются между и отделяют увлажненные участки 508 и 509. Как показано, увлажненные участки 508 и 509 являются зонами, где покрывающий слой 505 покрывает верхнюю поверхность связующего слоя 503 и определяет участки, имеющие среднюю толщину покрывающего слоя 505, которая больше средней толщины покрывающего слоя 505 на неувлажненных участках 510 и 511. Фактически, средняя толщина покрывающего слоя 505 на увлажненных участках 508 и 509 может быть по меньшей мере на приблизительно 10% больше средней толщины покрывающего слоя 505 на неувлажненных участках 510 и 511. В следующих вариантах осуществления средняя толщина покрывающего слоя 505 на увлажненных участках 508 и 509 может быть больше, например, по меньшей мере на приблизительно 25% больше, по меньшей мере на приблизительно 50% больше, на 75% больше или даже на 100% больше средней толщины покрывающего слоя 505 на неувлажненных участках 510 и 511. В конкретных случаях средняя толщина покрывающего слоя и увлажненных участков 508 и 509 на от приблизительно 10% до приблизительно 200% больше средней толщины покрывающего слоя 505 на неувлажненных участках 510 и 511. Для некоторых абразивных изделий, таких как показанное на ФИГ.5, неувлажненные участки 510 и 511 могут быть участками, которые главным образом не содержат покрывающий слой 505, лежащий сверху верхней поверхности связующего слоя 503.

В вариантах осуществления с использованием неувлажненных участков 510 и 511, которые главным образом не содержат покрывающий слой 505, различие между увлажненными участками 508 и 509 и неувлажненными участками 510 и 511 может быть рассмотрено как разница между площадями, покрытыми покрывающим слоем (т.е. увлажненный участок 508 и 509), и теми участками, которые не покрыты (неувлажненные участки 510 и 511). Однако, в некоторых вариантах осуществления неувлажненные участки 510 и 511 могут содержать небольшое количество покрывающего слоя 505 так, что участки, которые не содержат покрывающего слоя 505, необязательно будут отсутствовать. В таких случаях увлажненные участки 508 и 509 могут быть определены круглым участком, располагающимся вокруг каждого абразивного зерна 507, где круглый участок определяется радиусом увлажненного участка, который равен приблизительно удвоенной средней зернистости. Следует иметь ввиду, что перекрывание круглых участков, окружающих группу абразивных зерен 507, где абразивные зерна плотно сгруппированы, может определять увлажненный участок, окружающий всю группу абразивных зерен 507. ФИГ.8 включает внешний вид части абразивного изделия, имеющего выборочный покрывающий слой, определяющий увлажненный участок 801 и неувлажненные участки 803.

Способ формирования выборочного покрытия может способствовать формированию покрывающего слоя 505, который главным образом окружает основную часть абразивных зерен 507. А именно, например, по меньшей мере приблизительно 50% абразивных зерен 507 всего абразивного изделия 500 содержится в увлажненных участках 508 и 509. В других вариантах осуществления часть абразивных зерен, содержащихся в увлажненных участках 508 и 509, может быть больше, например, порядка по меньшей мере 60%, по меньшей мере приблизительно 70%, по меньшей мере приблизительно 80% или даже по меньшей мере приблизительно 90% абразивных зерен абразивного изделия может содержаться в увлажненных участках 508 и 509. Обычно, часть абразивных зерен 507, содержащихся в увлажненных участках 508 и 509, находится в диапазоне от приблизительно 50% до приблизительно 95%.

ФИГ.6 включает иллюстрацию поперечного сечения части абразивного изделия согласно варианту осуществления. Абразивное изделие 600 включает связующий слой 503 и абразивные зерна 607 и 608, вдавленные в связующий слой 503. Покрывающий слой 505 лежит на связующем слое 503 и частях абразивных зерен 607 и 608. Как показано на ФИГ. 6, покрывающий слой 505 предпочтительно увлажняет боковые поверхности абразивных зерен 607 и 608 и имеет большую толщину вдоль боковых поверхностей абразивных зерен 607 и 608, чем участки, расположенные на больших расстояниях от абразивных зерен, такие как участки между абразивными зернами 607 и 608.

Такое изделие может иметь улучшенные начальные абразивные параметры и в результате выгодный срок службы, обусловленный его улучшенным средним пространством для удаления стружки. Пространство для удаления стружки для абразивного изделия может быть рассчитано как сумма расстояния между соседними абразивными зернами 607 и 608, определенного по линии 609, располагающейся между центрами соседних абразивных зерен 607 и 608, добавленного к высоте 610, которая определяется как размер, перпендикулярный от медианы линии 609 к верхней поверхности 509 покрывающего слоя 505 между абразивными зернами 607 и 608. В частности, абразивные изделия в данном документе имеют улучшенное среднее пространство для удаления стружки, благодаря контролям параметров способа формирования, который в свою очередь способствует улучшенным абразивным возможностям абразивного изделия.

ПРИМЕРЫ

Следующее описывает типичное абразивное изделие, сформированное согласно способам, описанным в данном документе. Получили проволочный сердечник из высокопрочной стальной проволоки со средним диаметром приблизительно 150 микрон. Стальную проволоку покрыли, используя процесс нанесения гальванического покрытия, медным связующим слоем, так что связующий слой имел среднюю толщину приблизительно 20 микрон. Следует отметить, что для этого примера было установлено, что 20 микрон достаточно, учитывая размер абразивных зерен, которые будут использоваться.

После нанесения связующего слоя гальванопокрытием на проволочный сердечник проволоку пропускали через валы с абразивными зернами, закрепленными на поверхности валов, для облегчения вдавливания абразивных зерен в связующий слой. Выбрали абразивные зерна из алмаза, имеющие средний диаметр 25 микрон, которые были вдавлены в медный связующий слой с приблизительной глубиной от 10 до 15 микрон в среднем.

Затем проволоку с вдавленным алмазом пропустили через покрывающий участок, включающий три распылителя, поставляемых фирмой Nordson Corp.как распылители Kinetix. Распылители были ориентированы под углом по отношению к проволоке и размещены на расстоянии друг от друга по окружности вокруг проволоки для равномерного нанесения покрывающего слоя. Расстояние между форсункой распылителя и проволокой составляло 75 мм, а расстояние между распылителями было 150 мм. Проволоку перемещали через покрывающий участок со средней скоростью 3,5 км/час. Покрывающим материалом покрытия был акриловый материал, распыленный при средней объемной скорости потока 30 куб. см/мин.

После нанесения покрывающего слоя проволоку переместили через участок отверждения, где ультрафиолетовое (УФ) излучение направляли на проволоку для отверждения материала покрывающего слоя. УФ излучение обеспечивали УФ лампами, работающими при 600 Вт/дюйм, в частности, двумя с диаметром 10 дюймов лампами, 10 дюймовой лампой с колбой D-типа и 10 дюймовой лампой с колбой D-типа. ФИГ. 7 включает увеличенное изображение части абразивного изделия, сформированного согласно Примеру.

Во время теста разрезания через с-плоскость сапфирового 3-дюймового слитка проволока смогла разрезать в общей сложности 10626 см2 сапфира при средней скорости резки 0,11 мм/мин, на машине с проволочной пилой алмазной проволочной резки (DWT) RTD. Нарезанные пластины имели среднюю толщину 750-850 микрон и среднюю шероховатость поверхности приблизительно 0,4 микрона. Сравнительная проволока смогла разрезать только 7297 см2 при средней скорости резки 0,12 мм/мин. прежде чем придти в негодность.

Вышеизложенное включает описание абразивных изделий, которые отличаются от современного уровня техники. Абразивные изделия в данном документе относятся к абразивным инструментам - проволочным пилам, включающим элементы вытянутого тела, имеющим абразивные зерна, которые закреплены на вытянутом теле посредством связующего слоя из металла и покрывающего слоя, выполненного из полимерного материала. В частности, абразивные изделия по данному изобретению могут подходить для применения в проволочной распиловке, в частности, для электронной промышленности, включая разрезание или изготовления срезов монокристаллических или поликристаллических материалов, которые могут быть использованы в фотоэлектрических устройствах. Варианты осуществления, описанные в данном документе, содержат комбинацию признаков, включающих специфические взаимосвязи между связующим слоем и размером абразивных зерен, толщиной связующего слоя и покрывающего слоя, толщиной покрывающего слоя по отношению к зернистости абразивных зерен, выборочные покрытия, предпочтительное увлажнение абразивных зерен покрывающим слоем и улучшенные абразивные характеристики. Эти признаки стали возможными и существенными с помощью способов формирования, как описано в данном документе.

Будет понятно, что ссылка на компоненты такие, как являющиеся связанными или сопряженными, предназначена раскрывать или непосредственную связь между указанными компонентами, или косвенную связь через один или несколько промежуточных компонентов, как будет понятно, для выполнения способов, описанных в данном документе. Таким образом, раскрытый выше объект должен рассматривается иллюстративно, а не ограничительно, и приложенная формула изобретения предназначена покрывать все эти модификации, усовершенствования и другие варианты осуществления, которые попадают в истинный объем данного изобретения. Таким образом, в пределах, допустимых законом, объем данного изобретения определяется самым широким допустимым толкованием следующей формулы изобретения и ее эквивалентами и не должен быть сужен или ограничен вышеприведенным подробным описанием.

Вышеприведенное подробное описание включает различные признаки, которые могут быть сгруппированы вместе или описаны в одном варианте осуществления с целью упрощения раскрытия. Это раскрытие не должно толковаться как отражающее намерение, что заявленные варианты осуществления требуют больше признаков, чем точно перечисленные в каждом пункте формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ РЕЗАНИЯ САПФИРА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2516318C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ | 2010 |

|

RU2569254C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2010 |

|

RU2520288C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ | 2011 |

|

RU2570256C2 |

| ЖЕСТКОЕ ИЛИ ГИБКОЕ МАКРОПОРИСТОЕ АБРАЗИВНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2486047C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2010 |

|

RU2501645C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2010 |

|

RU2507056C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2574538C2 |

| АБРАЗИВНЫЕ ЗЕРНА, МОДИФИЦИРОВАННЫЕ ГИДРОФИЛЬНЫМ И ГИДРОФОБНЫМ СИЛАНОМ, И СПОСОБ ИХ ОБРАЗОВАНИЯ | 2009 |

|

RU2469837C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) | 2012 |

|

RU2556250C2 |

Изобретение относится к абразивным изделиям. Абразивное изделие содержит вытянутое тело, связующий слой, содержащий металл, расположенный на поверхности вытянутого тела, и покрывающий слой, содержащий полимерный материал, расположенный на связующем слое. Абразивное изделие, кроме того, содержит абразивные зерна, содержащиеся в связующем слое и покрывающем слое, и где связующий слой имеет среднюю толщину (tb1) по меньшей мере приблизительно 40% от средней зернистости абразивных зерен. В результате обеспечивается повышение срока эксплуатации и уменьшение изнашивания. 3 н. и 9 з.п. ф-лы, 8 ил.

1. Абразивное изделие, содержащее вытянутое тело, связующий слой, содержащий металл, расположенный на поверхности вытянутого тела, покрывающий слой, содержащий полимерный материал, расположенный на связующем слое, и абразивные зерна, содержащиеся в связующем слое и покрывающем слое, при этом связующий слой имеет среднюю толщину (tb1) по меньшей мере приблизительно 40% от средней зернистости абразивных зерен.

2. Абразивное изделие по п.1, у которого вытянутое тело имеет длину по продольной оси по меньшей мере приблизительно 1 км и круглую форму поперечного сечения, определенную средним диаметром по меньшей мере приблизительно 10 мкм.

3. Абразивное изделие по п.1, у которого связующий слой содержит металлический сплав на основе меди.

4. Абразивное изделие по п.1, у которого связующий слой имеет среднюю толщину (tb1) в диапазоне от приблизительно 50% до приблизительно 100% от средней зернистости абразивных зерен.

5. Абразивное изделие по п.1, у которого связующий слой имеет среднюю толщину (tb1) в диапазоне от приблизительно 10 мкм до приблизительно 30 мкм.

6. Абразивное изделие по п.1, у которого связующий слой содержит наполнитель, содержащий порошковый материал, выбранный из группы материалов, включающей карбиды, вещества на основе углерода, бориды, нитриды, оксиды, суперабразивы и их комбинацию.

7. Абразивное изделие по п.1, у которого покрывающий слой содержит либо термоотверждаемый пластик, либо термопластик.

8. Абразивное изделие по п.1, у которого покрывающий слой имеет среднюю толщину (tc) в диапазоне от приблизительно 5% до приблизительно 50% от средней зернистости абразивных зерен.

9. Абразивное изделие, содержащее вытянутое тело, связующий слой, содержащий металл, расположенный на поверхности вытянутого тела, покрывающий слой, содержащий полимерный материал, расположенный на связующем слое, и имеющий среднюю толщину (tc), меньшую, чем средняя толщина связующего слоя (tb1), и абразивные зерна, содержащиеся в связующем слое и покрывающем слое, при этом абразивные зерна вдавлены в связующий слой со средней глубиной погружения (di) по меньшей мере приблизительно 40% от средней зернистости абразивных зерен.

10. Абразивное изделие по п.9, у которого средняя глубина погружения (di) находится в диапазоне от приблизительно 50% до приблизительно 80% от средней зернистости абразивных зерен.

11. Абразивное изделие по п.9, у которого средняя толщина покрывающего слоя (tc) и средняя толщина связующего слоя (tb1) имеет соотношение слоев (tc:tb1) по меньшей мере приблизительно 1:2.

12. Абразивное изделие, содержащее вытянутое тело, связующий слой, содержащий металл, расположенный на поверхности вытянутого тела, покрывающий слой, содержащий полимерный материал, расположенный на связующем слое, и абразивные зерна, содержащиеся в связующем слое, при этом часть покрытия содержит увлажненные участки, выборочно окружающие часть абразивных зерен, и неувлажненные участки между частью абразивных зерен, причем увлажненные участки имеют среднюю толщину покрывающего слоя, которая больше средней толщины покрывающего слоя на неувлажненных участках.

| WO 2006083688 A1, 10.08.2006 | |||

| Способ изготовления абразивных инструментов | 1982 |

|

SU1024253A1 |

| US 3997302 A, 14.12.1976 | |||

| US 5213591 A, 25.05.1993. | |||

Авторы

Даты

2014-03-10—Публикация

2010-08-16—Подача